Область техники

Настоящее изобретение относится к восстановлению оксида(ов) железа, в частности к способу прямого восстановления и системе восстановления оксида(ов) железа и применению системы восстановления, и относится к технической области производства чугуна.

Уровень техники

Процесс извлечения металлического железа из железосодержащих минералов (главным образом оксидов железа) в основном включает доменный способ, способ прямого восстановления, способ восстановления расплавом и т. д. С точки зрения металлургии, выплавка железа – это процесс, обратный ржавлению железа и постепенной минерализации. Проще говоря, это предполагает получение чистого железа путем восстановления соединений, содержащих железо. Это производственный процесс получения чугуна путем восстановления железной руды восстановителем при высоких температурах. Основным сырьем для производства чугуна являются железная руда и кокс; функция кокса заключается в выделении тепла и производстве восстановителя монооксида углерода.

Доменная плавка - это непрерывный производственный процесс восстановления железной руды в чугун. Твердое сырье, такое как железная руда, кокс и флюс, партиями подается в доменную печь верхним загрузочным устройством в соответствии с заданным соотношением дозирования, и поверхность материала в горловине печи поддерживается на определенной высоте. Кокс и руда образуют в печи чередующуюся слоистую структуру. Там, где применяется доменный способ выплавки чугуна, возникают технические проблемы, такие как длительный производственный цикл, низкая эффективность производства, высокое энергопотребление и большое количество образующихся загрязняющих веществ.

Железо прямого восстановления (DRI) является добавкой к стальному лому в короткопоточных сталеплавильных процессах и идеальным сырьем для выплавки высококачественных специальных сталей. В последние годы во всем мире стремительно развивается производство железа прямого восстановления. Из-за нехватки ресурсов железной руды и природного газа развитие способа прямого восстановления в Китае идет относительно медленно, и основные направления исследований и практики также сосредоточены на способе прямого восстановления на основе угля, в котором используется некоксующийся уголь для производства железа прямого восстановления или металлического железа. В существующем способе прямого восстановления на основе угля окисленные окатыши или окатыши холодного связывания обычно используются в качестве сырья для получения DRI путем реакции во вращающихся печах. В способе прямого восстановления во вращающейся печи на основе угля требуется 6-8 часов для подачи шихты в печь до выгрузки продукта из печи, что приводит к длительному производственному циклу и низкой эффективности производства. Производительность способа прямого восстановления во вращающейся печи, т. е. количество продукта, получаемого в единицу времени работы вращающейся печи, обычно зависит от размера и конструкции печи, условий использования сырья и топлива, температуры в печи и распределения температур, атмосферы и количества загружаемого материала и т. д., а скорость восстановления гранул является фундаментальным фактором, влияющим на производственный цикл прямого восстановления и эффективность производства.

В настоящее время в способе прямого восстановления во вращающейся печи на основе угля время, необходимое от загрузки шихты в печь до выхода продукта из печи, может занимать до 8 часов, что приводит к длительному производственному циклу и низкой эффективности производства. Низкая скорость восстановления окатышей и длительное время восстановления при постоянной температуре во вращающейся печи являются основными причинами низкой эффективности производства и длительного производственного цикла способа прямого восстановления во вращающейся печи на основе угля. Чтобы повысить скорость восстановления при прямом восстановлении, исследователи и практики предложили некоторые технические меры, такие как конструкция корпуса печи (CN 110229939 A, устройство для выплавки чугуна без кокса для способа двухступенчатой вращающейся печи), рецептура гранул (CN106591572A, способ получения упрочняющих и восстановительных углеродсодержащих гранул в железной руде) и т. д. Однако из-за плохой практичности промышленного применения большинство из них по-прежнему находятся на экспериментальной стадии и еще не получили широкого применения.

В способе прямого восстановления во вращающейся печи на основе угля восстановителем является антрацит, при этом способ восстановления в основном включает реакцию непрямого восстановления оксидов железа и реакцию газификации угля, а именно:

FexOy+yC=xFe+yCO (1)

FexOy+yCO=xFe+yCO2 (2)

C+CO2=2CO (3)

Уравнение (1) имеет энергию активации реакции 140-400 кДж/моль, уравнение (2) имеет энергию активации реакции 60-80 кДж/моль, а уравнение (3) имеет энергию активации реакции 170-200 кДж/моль. Фактически, уравнение реакции (1) протекает очень медленно по сравнению с уравнениями реакции (2) и (3) и пренебрежимо мало. Большинство современных исследователей полагают, что реакция между твердым углеродом и оксидами железа обычно осуществляется путем образования CO по реакции Будуара (уравнение (3)), т. е. твердый углерод в основном восстанавливает CO2 до CO и, как правило, редко вступает в реакцию с оксидами железа напрямую. Реакция восстановления протекает снаружи гранулы к грануле, и скорость газификации углерода и скорость диффузии газа внутри гранулы оказывают большое влияние на степень реакции восстановления. Во время способа восстановления реакция восстановления гранулы представляет собой смешанный контроль межфазной химической реакции и внутренней диффузии. По мере протекания реакции восстановления стойкость к химической реакции снижается, а сопротивление внутренней диффузии увеличивается. Следовательно, сложность проникновения восстановительного газа в сердцевину гранулы на средней и поздней стадиях восстановления и все более медленный рост степени восстановления являются важными причинами, влияющими на общую скорость восстановления.

Сущность изобретения

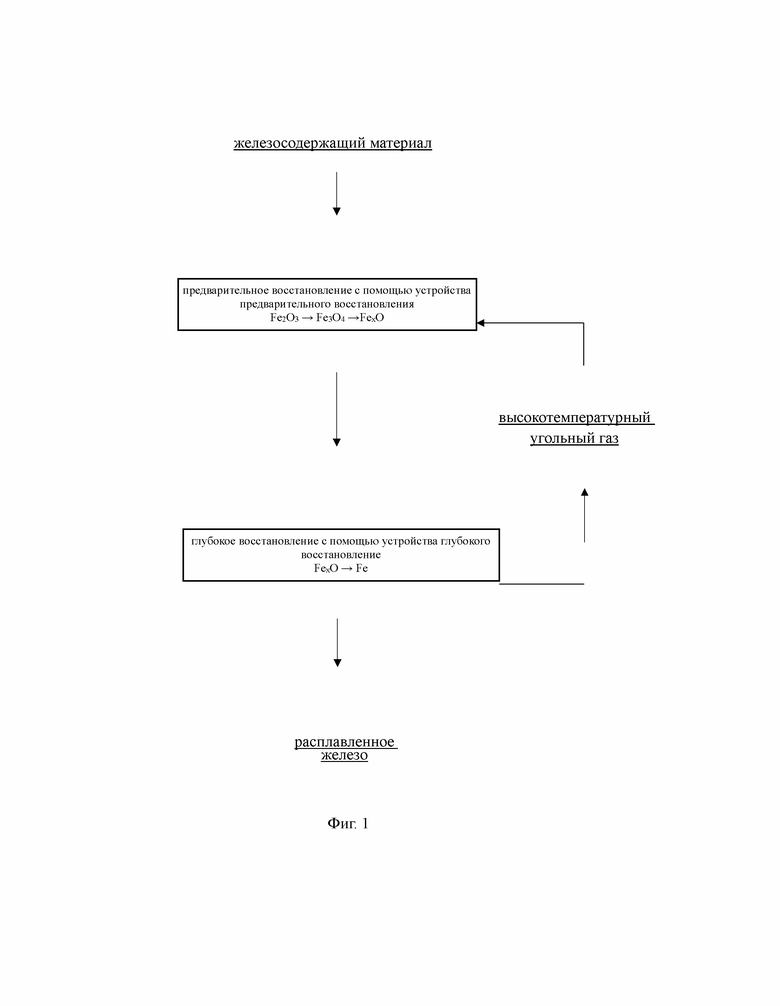

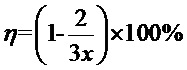

В ответ на проблемы медленной скорости диффузии восстановительного газа и низкой скорости восстановления окатышей на средней и более поздних стадиях существующего способа прямого восстановления в вращающейся печи на основе угля, что приводит к медленной скорости восстановления окатышей на протяжении всего процесса и длительному времени восстановления окатышей при постоянной температуре в корпусе печи, настоящее изобретение предлагает способ и систему восстановления для прямого восстановления оксидов железа и его применение, в которых используется устройство предварительного восстановления для предварительного восстановления и устройство глубокого восстановления для глубокого восстановления, реакция восстановления стадии Fe2O3 → Fe3O4 → FeO → FexO, которая легко происходит в способе восстановления оксида железа до металлического железа, завершается в устройстве предварительного восстановления, при этом, продукт предварительного восстановления, достигший определенной степени восстановления, загружается в горячем виде в устройство глубокого восстановления вместе с остаточным углем, а реакция глубокого восстановления на стадии FexO → Fe осуществляется в устройстве глубокого восстановления. Технология настоящего изобретения завершает реакцию стадии легкого восстановления оксидов железа из трехвалентного в двухвалентное в устройстве предварительного восстановления и позволяет получить часть кристаллов железа в устройстве предварительного восстановления; после чего завершает сложную реакцию стадии восстановления большей части двухвалентного железа до металлического железа в устройстве глубокого восстановления, которое в полной мере использует условия восстановления, доступные в устройстве предварительного восстановления и устройстве глубокого восстановления, в сочетании с характеристиками способа восстановления оксида железа, а также реализует высокую эффективность способа восстановления оксида железа.

Согласно первому варианту осуществления настоящего изобретения предложен способ прямого восстановления оксида железа.

Способ прямого восстановления оксида(ов) железа, при котором оксид(ы) железа предварительно восстанавливают с помощью устройства предварительного восстановления с получением предварительно восстановленного продукта; затем предварительно восстановленный продукт подвергают глубокому восстановлению посредством устройства глубокого восстановления для получения расплавленного железа.

В настоящем изобретении в устройстве для глубокого восстановления продукт предварительного восстановления взаимодействует с углеродом с получением расплавленного железа и высокотемпературного газа. Высокотемпературный газ подается в устройство предварительного восстановления в качестве источника тепла для горения и восстановительного газа, при этом высокотемпературный газ подвергается реакции восстановления с оксидом(ами) железа в устройстве предварительного восстановления.

Предпочтительно указанный высокотемпературный газ транспортируется в устройство предварительного восстановления после риформинга газа.

В настоящем изобретении реакции с оксидом железа, протекающие в устройстве предварительного восстановления, являются:

xFe2O3(s)+(3x-2)CO(g)=2FexO(s)+(3x-2)CO2(g),

xFe2O3(s)+(3x-2)H2(g)=2FexO(s)+(3x-2)H2O(g),

Fe2O3(s)+3CO(g)=2Fe(s)+3CO2(g),

Fe2O3(s)+3H2(g)=2Fe(s)+3H2O(g).

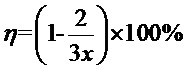

Предпочтительно, степень восстановления оксида железа в устройстве предварительного восстановления контролируется на уровне η, η составляющем 40-80%, предпочтительно 50-70%, более предпочтительно 60-65%; где  ; x∈[2/3,+∞).

; x∈[2/3,+∞).

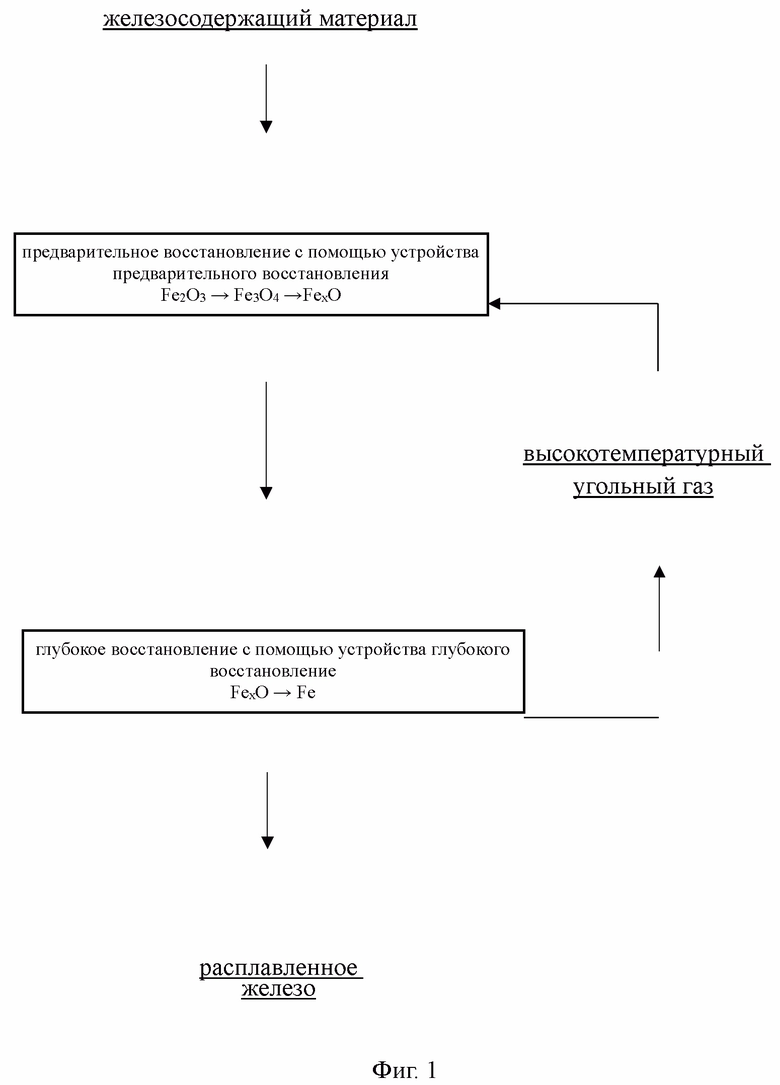

Предпочтительно, восстановление оксида железа в устройстве предварительного восстановления контролируют путем определения электропроводности материала в устройстве предварительного восстановления в режиме реального времени и анализа состояния материала в устройстве предварительного восстановления по электропроводности.

Предпочтительно, электропроводность продукта предварительного восстановления, полученного в результате восстановления оксида железа в устройстве предварительного восстановления, регулируется до значения 1*105-1*107 , предпочтительно 3*105-7*106

, предпочтительно 3*105-7*106 , более предпочтительно 5*105-5*1*106

, более предпочтительно 5*105-5*1*106 .

.

Предпочтительно, степень восстановления оксида железа в устройстве предварительного восстановления контролируется путем регулирования одного или нескольких показателей содержания углерода в оксиде железа, времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления и температуре восстановления в устройстве предварительного восстановления; кроме того, степень восстановления оксида железа в устройстве предварительного восстановления прямо пропорциональна содержанию углерода в оксиде железа, времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления и температуре восстановления в устройстве предварительного восстановления.

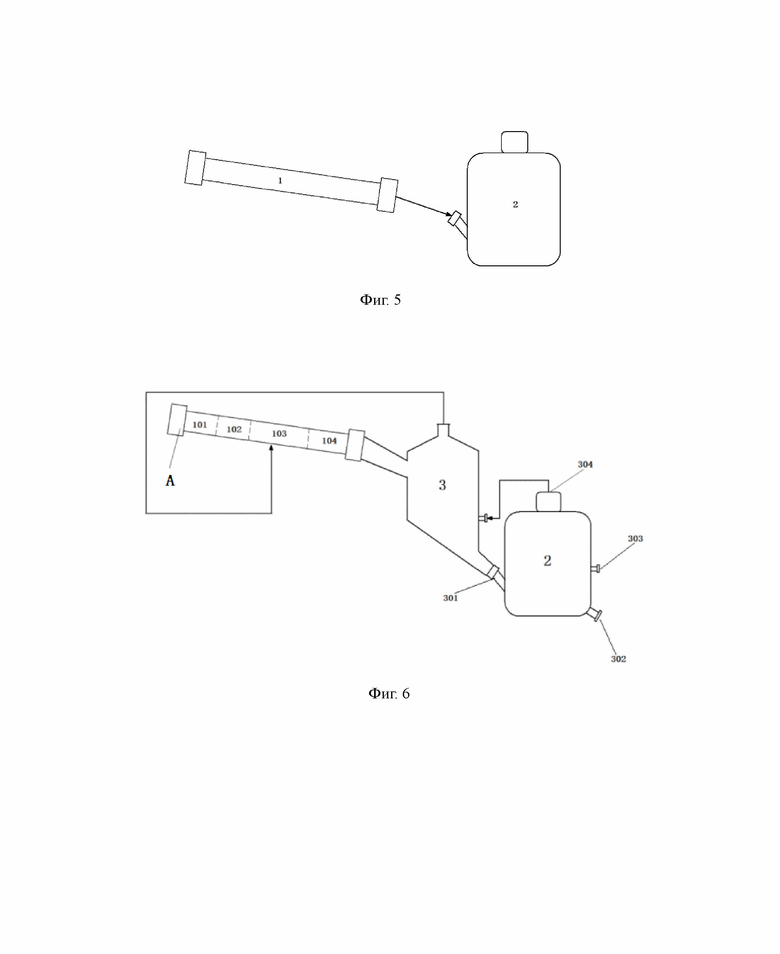

Предпочтительно содержание углерода в оксиде железа контролируют таким образом, чтобы оно составляло 10-40 мас.%, предпочтительно 15-30 мас.%, более предпочтительно 20-25 мас.%, например 20%, 21%, 22%, 23%, 24%, 25%; содержание углерода представляет собой отношение количества количество угля в оксиде железа, поступающем в устройство предварительного восстановления, до массы всего оксида железа.

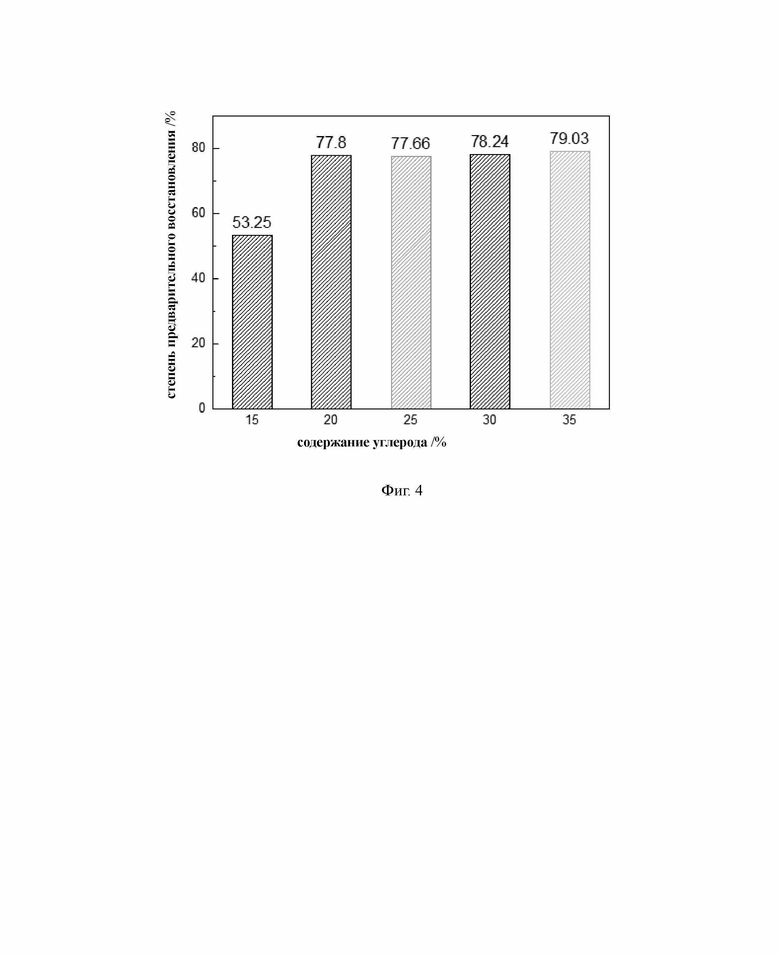

Предпочтительно, время восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления регулируют на уровне 60-180 минут, предпочтительно 70-140 минут, более предпочтительно 90-120 минут, например 80 минут, 90 минут, 100 минут, 110 мин, 120 мин; время восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления представляет собой время, в течение которого оксид железа остается в секции с максимальной температурой во вращающейся печи.

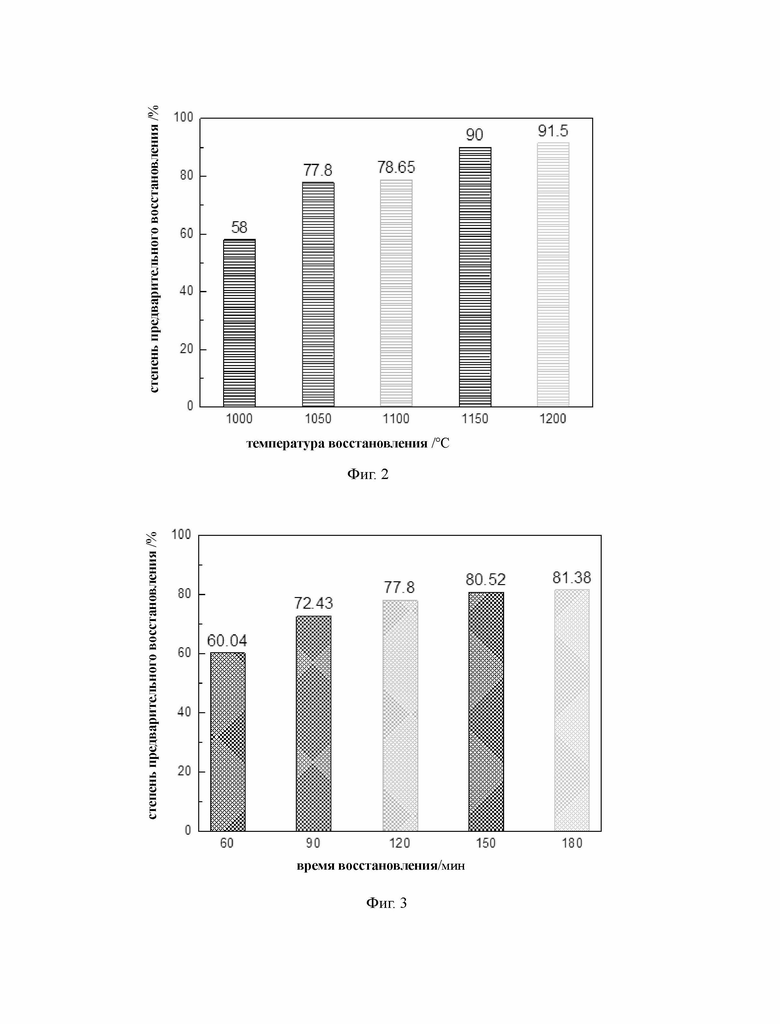

Предпочтительно температуру восстановления в устройстве предварительного восстановления регулируют до 800-1400°C, предпочтительно 850-1300°C, более предпочтительно 900-1200°C, например, 900°C, 1000°C, 1050°C, 1100°C, 1150°C, 1200°C, 1300°C, 1400°C; температуру восстановления в устройстве предварительного восстановления устройство относится к зоне с самой высокой температурой в устройстве предварительного восстановления.

Предпочтительно, электропроводность σ реального масштабе времени материала в устройстве предварительного восстановления определяется в реальном времени для получения степени восстановления η реального времени оксида железа в устройстве предварительного восстановления, которая определяется как:

установление взаимосвязи между электропроводностью и состоянием и степенью восстановления материала в устройстве предварительного восстановления:

если σ реального времени≤0,1 , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде Fe2O3, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет [0,1%];

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде Fe2O3, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет [0,1%];

если 0,1 < σ реального времени ≤1000 , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде Fe3O4, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (1%, 11,1%);

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде Fe3O4, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (1%, 11,1%);

если 1000 < σ реального времени ≤1*105 , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде FeO, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (11,1%, 33,3%);

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде FeO, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (11,1%, 33,3%);

если 1*105 < σ реального времени ≤1*107 , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде FeO и Fe, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (33,3%, 80%);

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде FeO и Fe, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (33,3%, 80%);

если σ реального времени>1*107  , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде Fe, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (80%, 1).

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде Fe, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (80%, 1).

Предпочтительно, условия способа восстановления оксида железа в устройстве предварительного восстановления регулируются в соответствии со степенью восстановления η реального времени оксида железа в устройстве предварительного восстановления в реальном времени, в частности включая следующее:

если η реального времени = (1 ± 10%) η, процесс продолжает протекать с поддержанием существующего содержания углерода в оксиде железа, времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления и температуры восстановления в устройстве предварительного восстановления;

если η реального времени > (1+10%)η, корректировки производятся любым одним или несколькими из следующих способов: снижение содержания углерода в оксиде железа, снижение температуры восстановления в устройстве предварительного восстановления, сокращение времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления, тем самым контролируется степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления, η реального времени = (1±10%)η;

если η реального времени < (1-10%)η, корректировки производятся любым одним или несколькими из следующих способов: увеличение содержания углерода в оксиде железа, повышение температуры восстановления в устройстве предварительного восстановления, увеличение времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления, тем самым контролируется степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления, η реального времени = (1±10%)η.

В настоящем изобретении указанное устройство предварительного восстановления представляет собой вращающуюся печь, печь с вращающимся подом, туннельную печь, печь с псевдоожиженным слоем или шахтную печь; предпочтительно устройство предварительного восстановления представляет собой вращающуюся печь.

В настоящем изобретении указанное устройство глубокого восстановления представляет собой плавильно-восстановительную печь, конвертер, электропечь или доменную печь.

В настоящем изобретении снижение температуры восстановления в устройстве предварительного восстановления достигается за счет уменьшения количества угля, подаваемого во вращающуюся печь, и/или уменьшения забора вторичного воздуха во вращающуюся печь.

В настоящем изобретении повышение температуры восстановления в устройстве предварительного восстановления достигается за счет увеличения количества угля, подаваемого во вращающуюся печь, и/или увеличения забора вторичного воздуха во вращающуюся печь.

В настоящем изобретении сокращение времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления достигается за счет увеличения частоты вращения вращающейся печи.

В настоящем изобретении увеличение времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления достигается за счет снижения частоты вращения вращающейся печи.

Предпочтительно, снижение содержания углерода в оксиде железа включает: каждое снижение содержания углерода Δm=10%m1, где m1 – исходное содержание углерода в оксиде железа; т. е., если η реального времени > (1+10%)η, то содержание углерода в оксиде железа следующей партии контролируют на уровне mi=mi-1-Δm; после чего продолжают определять электропроводность материалов в устройстве предварительного восстановления в режиме реального времени σ реального времени для определения степени восстановления в режиме реального времени η реального времени оксида железа в устройство предварительного восстановления; если состояние η реального времени в реальном времени по-прежнему превышает (1+10%) η, а затем содержание углерода Δm в следующей партии оксида железа снова уменьшается, пока степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени не достигнет η реального времени =(1 ± 10%) η.

Предпочтительно, увеличение содержания углерода в оксиде железа включает: каждое увеличение содержания углерода Δm=10%m1, где m1 – исходное содержание углерода в оксиде железа; если η реального времени <(1+10%) η, содержание углерода в следующей партии оксида железа контролируется до значения m i=m i-1+Δm; затем электропроводность σ реального времени материалов в устройстве предварительного восстановления в реальном времени продолжают определять в реальном времени для определения степени восстановления η реального времени оксида железа в устройстве предварительного восстановления в реальном времени; если состояние η реального времени по-прежнему меньше (1+10%) η, а затем содержание углерода Δm в следующей партии оксида железа снова увеличивается до тех пор, пока степень снижения оксида железа в реальном времени в устройство предварительного восстановления достигается до η реального времени =(1 ± 10%) η.

Предпочтительно уменьшение количества угля, подаваемого во вращающуюся печь, включает: каждое уменьшение количества подаваемого угля Δp=10% p1, где p1 представляет собой исходное количество подаваемого угля во вращающуюся печь; если η реального времени > (1+10%) η, количество подаваемого угля во вращающуюся печь регулируется на уровне pj=pj-1-Δp; после чего электропроводность σ реального времени материалов во вращающейся печи продолжает определяться в реальном времени для определения степени восстановления η реального времени оксида железа во вращающейся печи в реальном времени; если статус реального времени η реального времени по-прежнему больше, чем (1+10%) η, количество подаваемого угля Δp снова уменьшается до тех пор, пока степень восстановления оксида железа во вращающейся печи в реальном времени не достигнет η реального времени=(1 ± 10%) η.

Предпочтительно, увеличение количества угля, подаваемого во вращающуюся печь, включает:

каждое увеличение количества подаваемого угля Δp=10%p1, где p1 представляет собой исходное количество подаваемого угля во вращающуюся печь; если η реального времени < (1+10%)η, количество угля, подаваемого во вращающуюся печь pj=pj-1+Δp; после чего электропроводность σ реального времени материалов во вращающейся печи продолжает определяться в реальном времени для определения степени восстановления η реального времени оксида железа во вращающейся печи в реальном времени; если состояние η реального времени по-прежнему меньше (1+10%) η, то количество подаваемого угля Δp снова увеличивается до тех пор, пока степень восстановления оксида железа во вращающейся печи в реальном времени не достигнет η реального времени=(1 ± 10%) η.

Предпочтительно уменьшение забора вторичного воздуха во вращающуюся печь включает: каждое уменьшение забора вторичного воздуха Δf=10%f1, где f1 – исходный забор вторичного воздуха вращающейся печи; если η реального времени >(1+10%)η, то забор вторичного воздуха во вращающуюся печь регулируется на уровне fk=fk-1-Δf; после чего электропроводность σ реального времени материалов во вращающейся печи продолжает определяться в реальном времени для определения степени восстановления η реального времени оксида железа во вращающейся печи в реальном времени; если состояние η реального времени по-прежнему превышает (1+10%) η, то забор вторичного воздуха Δf снова снижается до тех пор, пока степень восстановления оксида железа во вращающейся печи в реальном времени не достигнет η реального времени=(1 ± 10%) η.

Предпочтительно увеличение забора вторичного воздуха во вращающуюся печь включает: каждое увеличение забора вторичного воздуха Δf=10%f1, где f1 – исходный забор вторичного воздуха вращающейся печи; если η реального времени <(1+10%)η, то забор вторичного воздуха во вращающуюся печь регулируется на уровне fk=fk-1+Δf; после чего электропроводность σ реального времени материалов во вращающейся печи продолжает определяться в реальном времени для определения степени восстановления η реального времени оксида железа во вращающейся печи в реальном времени; если состояние η реального времени по-прежнему меньше, чем (1+10%) η, то забор вторичного воздуха Δf снова увеличивается до тех пор, пока степень восстановления оксида железа во вращающейся печи в реальном времени не достигнет η реального времени=(1 ± 10%) η.

Предпочтительно увеличение частоты вращения вращающейся печи включает: каждое увеличение частоты вращения Δs=10%s1, где s1 представляет собой исходную частоту вращения вращающейся печи; если η реального времени >(1+10%)η, частота вращения вращающейся печи регулируется на уровне sr=sr-1+Δs; после чего электропроводность σ реального времени материалов во вращающейся печи продолжает определяться в реальном времени для определения степени восстановления η реального времени оксида железа во вращающейся печи в реальном времени; если состояние η реального времени по-прежнему превышает (1+10%) η, частота вращения Δs снова увеличивают до тех пор, пока степень восстановления оксида железа во вращающейся печи в реальном времени не достигнет η реального времени=(1 ± 10%) η.

Предпочтительно уменьшение частоты вращения вращающейся печи включает: каждое уменьшение частоты вращения Δs=10%s1, где s1 представляет собой исходную частоту вращения вращающейся печи; если η реального времени <(1+10%)η, частота вращения вращающейся печи регулируется на уровне sr=sr-1-Δs; после чего электропроводность σ реального времени материалов во вращающейся печи продолжает определяться в реальном времени для определения степени восстановления η реального времени оксида железа во вращающейся печи в реальном времени; если состояние η реального времени по-прежнему меньше, чем (1+10%) η, частота вращения Δs снова уменьшают до тех пор, пока степень восстановления оксида железа во вращающейся печи в реальном времени не достигнет η реального времени=(1 ± 10%) η.

В настоящем изобретении высокотемпературный газ, транспортируемый к устройству предварительного восстановления после риформинга газа, включает: продукт предварительного восстановления, полученный посредством устройства предварительного восстановления, поступает в вертикальную шахту риформинга, материал течет сверху вниз в вертикальной шахте риформинга и выгружается из нижней части вертикальной шахты риформинга в устройство глубокого восстановления;

высокотемпературный газ, образующийся в устройстве глубокого восстановления, поступает из нижней части шахты риформинга; при этом высокотемпературный газ контактирует с продуктом предварительного восстановления в устройстве глубокого восстановления, подвергается реакции Будуара и реакции водяного газа для достижения риформинга; а высокотемпературный газ риформинга транспортируется в устройство предварительного восстановления в качестве восстановительного газа.

предпочтительно, высокотемпературный газ, образующийся в устройстве глубокого восстановления, транспортируется в вертикальную шахту риформинга после удаления пыли.

Предпочтительно, температура высокотемпературного газа, выпускаемого из устройства глубокого восстановления, превышает 1400°C, предпочтительно превышает 1500°C, более предпочтительно превышает 1600°C, например, 1400°C, 1450°C, 1500°C, 1550°C, 1600°C, 1650°C, 1700°C, 1800°C.

Предпочтительно, в высокотемпературном газе риформинга, полученном после прохождения через вертикальную шахту риформинга, содержание CO превышает 30 об.%, предпочтительно содержание CO превышает 35 об.%.

Предпочтительно, в высокотемпературном газе риформинга, полученном после прохождения через вертикальную шахту риформинга, содержание Н2 превышает 2 об.%, предпочтительно содержание Н2 превышает 3 об.%, более предпочтительно содержание Н2 превышает 5 об.%.

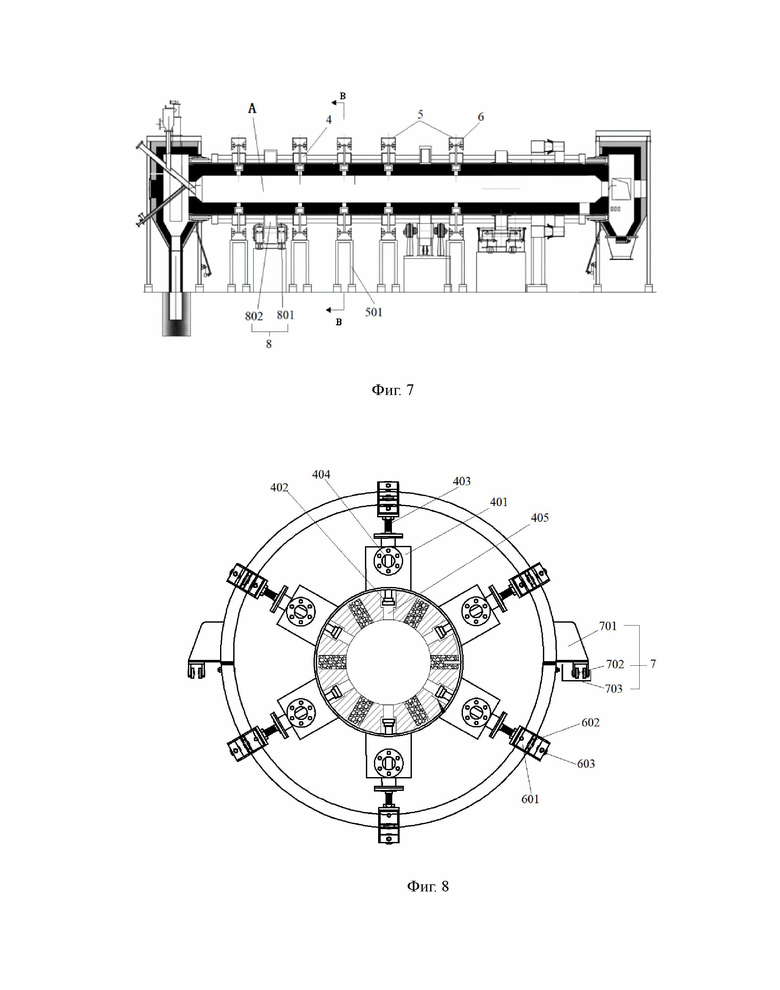

Согласно второму варианту осуществления настоящего изобретения предложена система прямого восстановления оксида железа или система для способа по первому варианту осуществления, при этом система включает устройство предварительного восстановления и устройство глубокого восстановления; при этом выпускное отверстие устройства предварительного восстановления соединено с загрузочным отверстием устройства глубокого восстановления, а выход газа устройства глубокого восстановления соединен с входом газа устройства предварительного восстановления.

Предпочтительно, система дополнительно содержит вертикальную шахту риформинга, включающую вход подачи, выходное отверстие, вход газа и выход газа; выпускное отверстие устройства предварительного восстановления соединено с входом подачи вертикальной шахты риформинга; при этом выходное отверстие вертикальной шахты риформинга соединено с загрузочным отверстием устройства глубокого восстановления; а выход газа устройства глубокого восстановления соединен с входом газа вертикальной шахты риформинга; при этом, выход газа вертикальной шахты риформинга соединен с входом газа устройства предварительного восстановления.

Предпочтительно, устройство предварительного восстановления представляет собой вращающуюся печь, печь с вращающимся подом, туннельную печь, печь с псевдоожиженным слоем или шахтную печь; предпочтительно, устройство предварительного восстановления представляет собой вращающуюся печь.

Предпочтительно, устройство глубокого восстановления представляет собой плавильно-восстановительную печь, конвертер, электропечь или доменную печь.

Предпочтительно, вращающаяся печь содержит секцию сушки, секцию предварительного нагрева, секцию восстановительного обжига и секцию медленного охлаждения; выход газа вертикальной шахты риформинга соединен с секцией восстановительного обжига и/или секцией предварительного нагрева вращающейся печи.

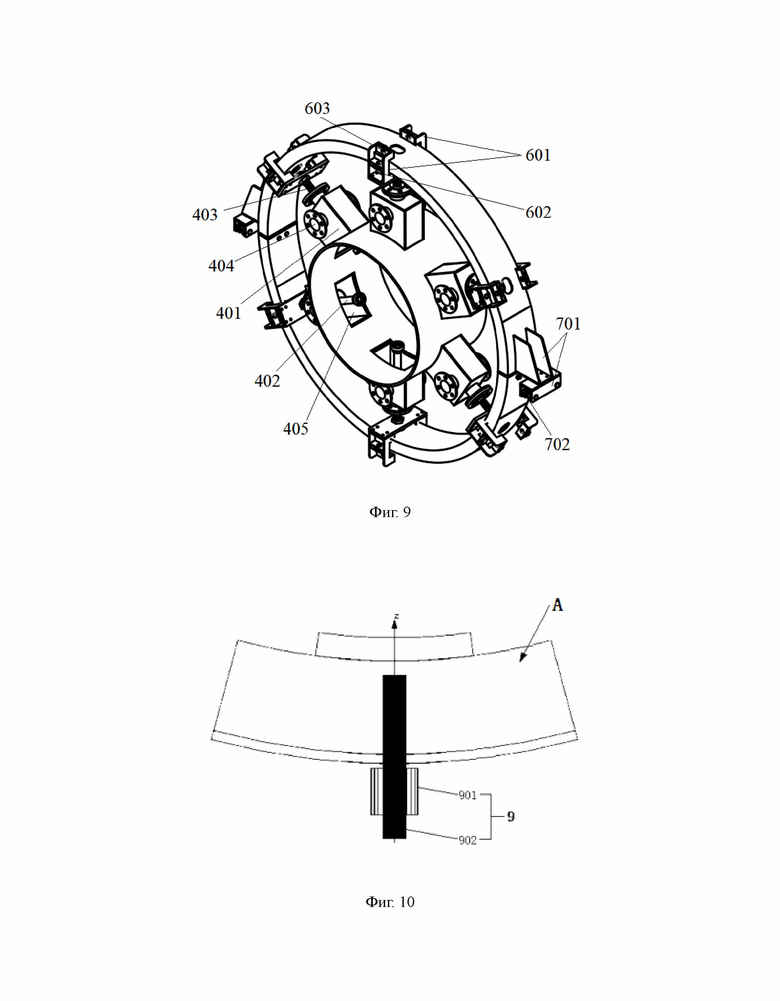

Предпочтительно, вращающаяся печь дополнительно содержит механизм воздуховода корпуса печи, кольцевую вращающуюся направляющую и вращающийся скользящий механизм; указанная кольцевая вращающаяся направляющая расположена вокруг вращающейся печи снаружи и поддерживается кронштейном; вращающийся скользящий механизм на своем колесном конце соединен с кольцевой вращающейся направляющей, другой конец которого соединен с внешним концом механизма воздуховода корпуса печи, тогда как внутренний конец механизма воздуховода корпуса печи соединен со стенкой печи; т. е. вращающаяся печь и механизм воздуховода корпуса печи выполнены с возможностью вращения на кольцевой вращающейся направляющей одновременно с помощью вращающегося скользящего механизма;

предпочтительно, указанная вращающаяся печь снаружи снабжена группой кольцевых вращающихся направляющих; при этом любая из кольцевых вращающихся направляющих для вращения соединена с вращающейся печью посредством группы вращающихся скользящих механизмов и группы механизмов воздуховодов корпуса печи.

Предпочтительно, механизм воздуховода корпуса печи содержит соединитель для воздухозаборника, запорный клапан, тяговый стержень и воздухозаборник; при этом корпус вращающейся печи снабжен каналом для воздухозаборника; один конец запорного клапана проходит во канал для воздухозаборника, а другой конец соединен с соединителем для воздухозаборника; воздухозаборник расположен на соединителе для воздухозаборника; конец соединителя для воздухозаборника, находящийся вдали от вращающейся печи, соединен с одним концом тягового стержня, а другой конец тягового стержня соединен с вращающимся скользящим механизмом.

Предпочтительно, указанный вращающийся скользящий механизм содержит гнездо вращающегося колеса, боковое вращающееся колесо и вертикальное вращающееся колесо; гнездо вращающегося колеса имеет структуру вогнутой канавки и зацеплено за две боковые кромки кольцевой вращающейся направляющей; боковое вращающееся колесо расположено в гнезде вращающегося колеса, расположенном сбоку от кольцевой вращающейся направляющей; вертикальное вращающееся колесо установлено в гнезде вращающегося колеса, расположенном на внешней нижней поверхности кольцевой вращающейся направляющей; гнездо вращающегося колеса выполнено с возможностью вращения и скольжения по кольцевой вращающейся направляющей через боковое вращающееся колесо и вертикальное вращающееся колесо.

Предпочтительно, вращающаяся печь дополнительно содержит горизонтальный скользящий механизм, имеющий гнездо горизонтальное колеса, горизонтальный шкив и горизонтальную направляющую; горизонтальная направляющая представляет собой направляющую в форме канавки, расположенную на верхнем конце кронштейна; нижний конец гнезда горизонтального колеса установлен в горизонтальной направляющей через горизонтальный шкив; верхняя часть гнезда горизонтального колеса соединена с кольцевой вращающейся направляющей.

Предпочтительно, система также включает вращающийся механизм, снабженный вращающимся двигателем и зубчатым кольцом; внутреннее кольцо зубчатого кольца закреплено на внешней стенке вращающейся печи, а наружное кольцо зубчатого кольца зацеплено с передаточным механизмом вращающегося двигателя.

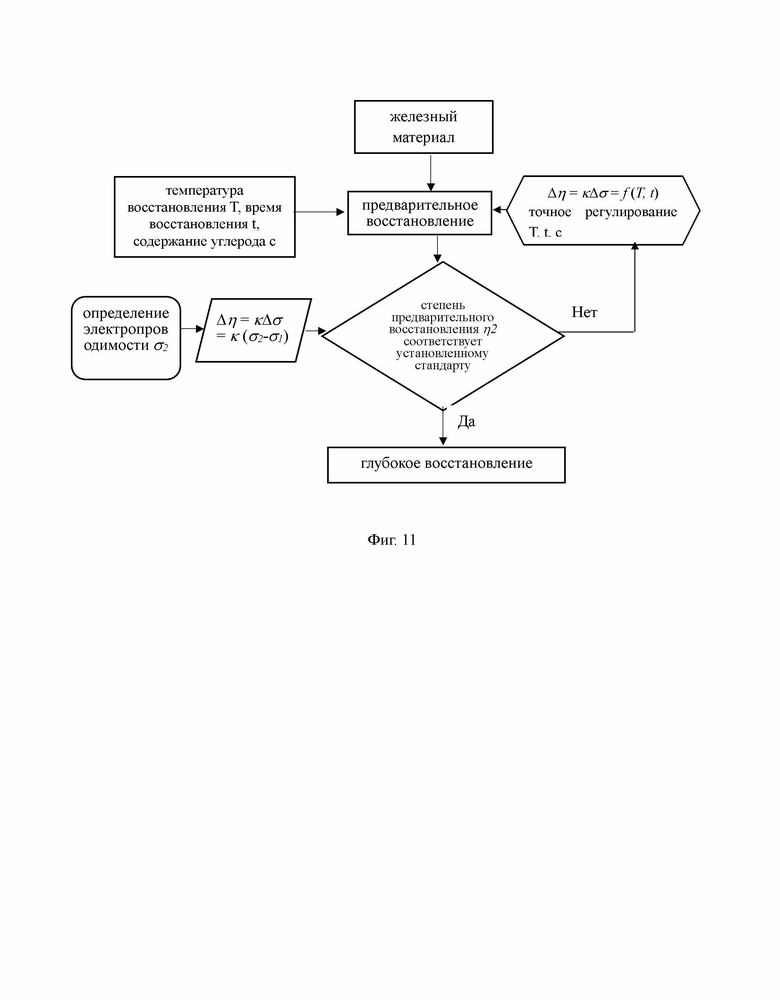

Предпочтительно, система дополнительно включает устройство для определения электропроводности, содержащее измерительную катушку и магнитный сердечник; при этом измерительная катушка соединена с магнитным сердечником, который расположен на корпусе вращающейся печи.

Предпочтительно магнитный сердечник расположен внутри боковой стенки вращающейся печи, а расстояние между концом магнитного сердечника и внутренней стенкой вращающейся печи составляет 0,5-20 мм, предпочтительно 1-15 мм, более предпочтительно 2-10 мм.

Согласно третьему варианту осуществления настоящего изобретения предусмотрено применение системы прямого восстановления оксида(ов) железа, в которой для прямого восстановления оксида(ов) железа применяется система, описанная во втором варианте осуществления.

Предпочтительно, система, описанная во втором варианте осуществления, применяется для восстановления одного или более выбранных из группы, состоящей из гематита, магнетита, лимонита, сидерита и гетита.

Во время восстановления оксидов железа элемент железа постепенно понижается от высокой валентности к низкой, шаг за шагом. Когда температура превышает 570°C, порядок восстановления оксидов железа следующий: Fe2O3→Fe3O4→FeO→FexO→Fe. Среди них процесс Fe2O3→Fe3O4→FeO→FexO занимает много времени из-за необходимости многократных изменений кристаллической структуры оксидов железа. Процесс FexO→Fe – это переход от оксида железа к элементарному железу, который является наиболее сложным и требует более строгих технологических условий.

В настоящем изобретении применяется способ предварительного восстановления в устройстве предварительного восстановления – глубокое восстановление в устройстве глубокого восстановления, реакция восстановления на стадии Fe2O3→Fe3O4→FeO→FexO, которая легко возникает в способе восстановления оксидов железа до металлического железа, однако потребляет много времени, завершается в устройстве предварительного восстановления, при этом восстановителем в устройстве предварительного восстановления в основном является дозированный восстановитель на основе угля и колошниковый газ устройства глубокого восстановления, а его основными эффективными компонентами являются CO и H2, на стадии предварительного восстановления устройства предварительного восстановления также будет происходить образование части металлического железа. Таким образом, во вращающейся печи в основном протекают следующие реакции:

3Fe2O3(s)+CO(g)=2Fe3O4(s)+CO2(g)

xFe3O4(s)+(4x-3)CO(g)=3FexO(s)+(4x-3)CO2(g)

FexO(s)+CO(g)=xFe(s)+CO2(g)

3Fe2O3(s)+H2(g)=2Fe3O4(s)+H2O(g)

xFe3O4(s)+(4x-3)H2(g)=3FexO(s)+(4x-3)H2O(g)

FexO(s)+H2(g)=xFe(s)+H2O(g).

В устройстве предварительного восстановления Fe2O3 сначала восстанавливается до Fe3O4, и кристаллическая структура оксида железа претерпевает первое изменение. Степень восстановления оксида железа увеличивается с 0 до 11,1%. Затем Fe3O4 восстанавливают до FeO, и кристаллическая структура оксида железа претерпевает второе изменение. Степень восстановления оксида железа увеличивается с 11,1% до 33,3%. При этом FeO восстанавливают до FexO, и кристаллическая структура оксида железа претерпевает третье изменение, степень восстановления оксида железа увеличивается с 33,3% примерно до 80%; в ходе этого процесса уже появилось несколько кристаллов элементарного железа, которые поступают в устройство глубокого восстановления вместе с другими оксидами железа. Эта часть кристаллов элементарного железа действует как «зародыши», ускоряя восстановление других оксидов железа в устройстве глубокого восстановления и рост кристаллов железа. Другими словами, в устройстве предварительного восстановления происходят следующие реакции: большая часть Fe2O3 восстанавливается до FeO, а некоторая часть Fe2O3 восстанавливается до Fe; т. е. продукт предварительного восстановления, при котором состав восстанавливаемого до FeO и восстанавливаемого до Fe материала достигает определенной степени восстановления.

Продукт предварительного восстановления, достигший определенной степени восстановления, загружается горячим способом вместе с остатками угля в устройство глубокого восстановления, где происходит реакция глубокого восстановления на стадии FexO→Fe. Восстановителем в основном является C, растворенный в расплавленном шлаковом железе, и в основном протекают следующие реакции:

FexO(s)+[C]=xFe(s)+CO(g).

В устройстве для глубокого восстановления продукт предварительного восстановления, достигший определенной степени восстановления, и углерод расплавляются. Оксид железа в продукте предварительного восстановления, который достигает определенной степени восстановления, дополнительно восстанавливается до элементарного железа путем использования железа в продукте предварительного восстановления в качестве сердцевины, в результате чего достигается восстановление всего оксида железа. Из-за сложных условий процесса и высоких кинетических и термодинамических энергозатрат для восстановления +2-валентного железа до элементарного железа применяется устройство глубокого восстановления, позволяющее как оксиду железа, так и восстановителю переходить в жидкое состояние (реакция в устройстве предварительного восстановления представляет собой реакцию газ-твердое вещество), а реакция в жидком состоянии ускоряет восстановление оксида железа.

Технические преимущества настоящего изобретения включают:

(1) Высокая эффективность способа восстановления оксида железа достигается за счет регулирования степени восстановления на двух этапах предварительного восстановления в устройстве предварительного восстановления – глубокого восстановления в устройстве глубокого восстановления. Способ восстановления в устройстве предварительного восстановления представляет собой главным образом испарение угля, реакцию газотвердого восстановления между оксидом железа и монооксидом углерода или водородом. Из-за того, что слой материала расположен ниже, а поток газа находится над слоем материала, эффективность массопередачи и теплопередачи низкая, а устройство предварительного восстановления склонно к звону, температура восстановления обычно не превышает 1250°C, что приводит к медленной скорости реакции восстановления, происходящей в устройстве предварительного восстановления, поэтому полное восстановление оксидов железа в устройстве предварительного восстановления до металлического железа занимает длительное время, однако только до двухвалентной стадии (включая часть элементарного железа) время реакции значительно сокращается. Реакция восстановления в устройстве глубокого восстановления в основном протекает в расплавленном железном шлаке при температуре выше 1400°C, и все реагенты находятся в расплавленном (жидком) состоянии, поэтому скорость реакции восстановления чрезвычайно высока. Однако материалы в устройстве глубокого восстановления сначала должны быть расплавлены до расплавленного состояния. Температура плавления трехокиси железа и четырехокиси железа относительно высока. Следовательно, если высоковалентные оксиды железа восстанавливать непосредственно в устройстве глубокого восстановления, это значительно увеличит энергопотребление.

Настоящее изобретение завершает простую стадию реакции восстановления оксида железа из трехвалентного в двухвалентный в устройстве предварительного восстановления и сложную стадию реакции восстановления двухвалентного железа в металлическое железо в устройстве глубокого восстановления. Благодаря полному использованию условий восстановления, доступных в устройствах предварительного восстановления и глубокого восстановления, в сочетании с характеристиками способа восстановления оксида железа была достигнута высокая эффективность способа восстановления оксида железа.

(2) Минимизация энергопотребления достигается за счет рационального градиентного использования энергии. В процессе плавления-восстановления образуется большое количество высокотемпературного газа с температурой до 1500°C или более, который обладает большим количеством ощутимого и скрытого тепла, в этом изобретении эта часть высокотемпературного газа вводится в устройство предварительного восстановления на основе угля и используется явное и скрытое тепло этой части высокотемпературного газа, а также восстановительного газа в нем для достижения предварительного восстановления оксидов железа в устройстве предварительного восстановления, что позволяет эффективно снизить энергопотребление вращающейся печи.

Чтобы оптимизировать способ восстановления оксида железа, если все восстановление оксида железа проводится в устройстве предварительного восстановления, во-первых, это значительно удлиняет время восстановления оксида железа, во-вторых, восстановление оксида железа не является полным, и материал крайне склонен к звону в устройстве предварительного восстановления. Если восстановление оксида железа полностью осуществляется в устройстве глубокого восстановления, то из-за высокой температуры плавления триоксида железа и четырехокиси железа энергопотребление для восстановления оксида железа значительно увеличивается, а эффективность восстановления оксида железа снижается. Следовательно, крайне важно разумно распределить способ восстановления оксида железа между устройством предварительного восстановления и устройством глубокого восстановления по техническим причинам, таким как эффективность снижения содержания оксида железа, энергопотребление и предотвращение образования звона.

В настоящем изобретении степень восстановления оксида железа в устройстве предварительного восстановления регулируется на уровне η, что составляет 40-80%, предпочтительно 50-70% и более предпочтительно 60-65%. %. Другими словами, в устройстве предварительного восстановления наиболее разумно контролировать состояние, в котором большая часть триоксида железа восстанавливается до оксида железа, а часть триоксида железа восстанавливается до элементарного железа. В ходе экспериментов было обнаружено, что если весь триоксид железа восстанавливается до предварительно восстановленного продукта оксида железа, то предварительно восстановленный продукт дополнительно восстанавливается в устройстве глубокого восстановления, эффективность восстановления предварительно восстановленного продукта в устройстве глубокого восстановления по-прежнему относительно низкая, а энергопотребление по-прежнему высокое. Если продукт предварительного восстановления содержит некоторое количество элементарного железа, эффективность восстановления продукта предварительного восстановления в устройстве глубокого восстановления значительно повышается.

Экспериментальными исследованиями было установлено, что в качестве более разумного технического решения степень восстановления η оксида железа в устройстве предварительного восстановления контролируется на уровне 40-80%, предпочтительно 50-70%, более предпочтительно 60-65%. Это позволяет не только повысить общую эффективность восстановления оксида железа, но и снизить энергопотребление элементарного железа, восстановленного оксидом железа.

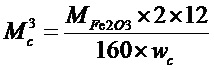

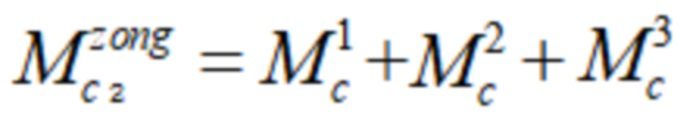

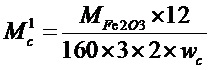

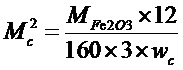

Степень восстановления оксида железа в устройстве предварительного восстановления, управляемом настоящим изобретением, основана на следующей теории:

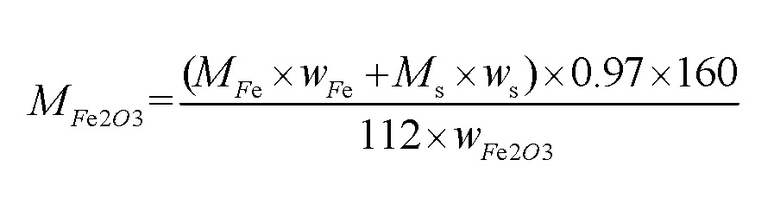

Поскольку железорудное сырье соответствует 1 тонне расплавленного железа, предполагая, что содержание Fe в расплавленном железе MFe равно wFe, а содержание FeO в шлаке M равно wFeO, 97% суммы этих двух показателей приходится на железорудное сырье, которое представляет собой гематит (при условии, что все они представляют собой Fe2O3), с массой MFe2O3 и содержанием wFe2O3,

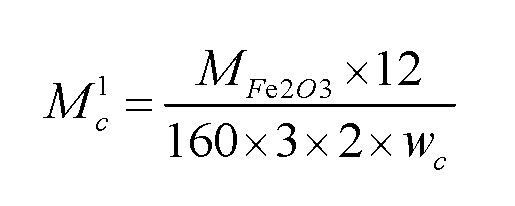

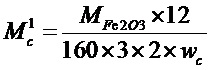

1) в устройстве предварительного восстановления, когда Fe2O3 восстанавливается только до Fe3O4, деоксигенация составляет 1/9, степень предварительного восстановления 11,1%, а количество израсходованного углерода (энергопотребление) составляет:

3Fe2O3+CO=2Fe3O4+CO2

C+CO2=2CO

в результате:

В устройстве глубокого восстановления осуществляется оставшаяся реакция восстановления, преобразующаяся в прямое восстановление C:

Fe3O4+C=3FeO+CO

в результате:

FeO+C=Fe+CO

в результате:

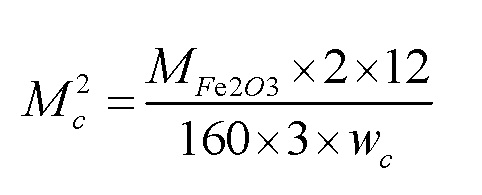

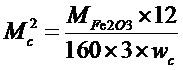

2) В устройстве предварительного восстановления при восстановлении Fe2O3 до Fe3O4 и далее до FeO деоксигенация составляет 1/3, степень предварительного восстановления 33,3%, а количество израсходованного углерода (энергопотребление) составляет:

3Fe2O3+CO=2Fe3O4+CO2

C+CO2=2CO

в результате:

Fe3O4+CO=3FeO+CO2

C+CO2=2CO

в результате:

В устройстве глубокого восстановления осуществляется оставшаяся реакция восстановления, преобразующаяся в прямое восстановление C:

FeO+C=Fe+CO

в результате:

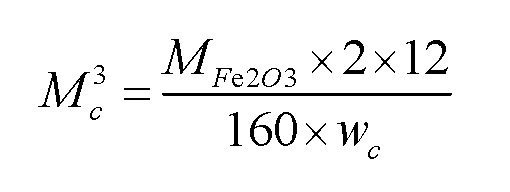

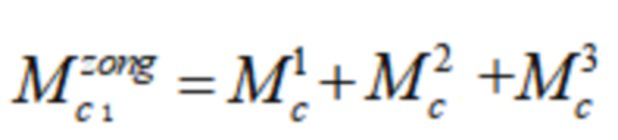

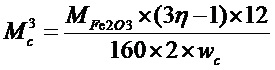

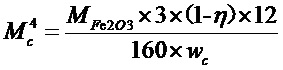

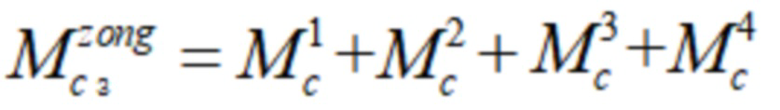

3) В устройстве предварительного восстановления, когда Fe2O3 восстанавливается до Fe3O4, FeO, а затем до Fe, удаляются оставшиеся 2/3 кислорода. Степень предварительного восстановления установлена равной η(более 33,3%), а количество потребляемого углерода (энергопотребление) составляет:

3Fe2O3+CO=2Fe3O4+CO2

C+CO2=2CO

в результате:

Fe3O4+CO=3FeO+CO2

C+CO2=2CO

в результате:

FeO+CO=Fe+CO2

C+CO2=2CO

в результате:

В устройстве глубокого восстановления осуществляется оставшаяся реакция восстановления, преобразующаяся в прямое восстановление C: FeO+C=Fe+CO,

в результате:

.

.

В ответ на технические проблемы, связанные с высоким энергопотреблением, длительным производственным циклом и низкой эффективностью производства в способе прямого восстановления оксидов железа с применением устройства предварительного восстановления, настоящее изобретение предлагает техническое решение применения устройства предварительного восстановления для предварительного восстановления и устройства глубокого восстановления для глубокого восстановления; предварительное восстановление (предвосстановление) оксида железа осуществляют посредством устройства предварительного восстановления, во время способа восстановления оксида железа до металлического железа легко протекающая реакция восстановления на стадиях Fe2O3→Fe3O4→FeO→FexO завершается в устройстве предварительного восстановления, которое имеет длительный реакционный цикл, требующий сначала сушки, предварительного нагрева и т. п. оксида железа; реакция глубокого восстановления на этапе FexO → Fe завершается в устройстве глубокого восстановления, которое требует высокотемпературной среды для достижения высокого восстановления железа. Благодаря технической схеме предварительного восстановления устройства предварительного восстановления + глубокого восстановления устройства глубокого восстановления эффективность прямого восстановления оксидов железа была значительно повышена, а энергопотребление в способе прямого восстановления было сэкономлено за счет разумной регулировки процесса.

В предпочтительном варианте осуществления настоящего изобретения восстановление оксида железа в устройстве предварительного восстановления контролируют путем определения электропроводности материала в устройстве предварительного восстановления в режиме реального времени и анализа состояния материала в устройстве предварительного восстановления посредством электропроводности.

Основной принцип определения электропроводности заключается в следующем.

Во вращающейся печи основными компонентами железосодержащего сырья, используемого для восстановления, являются Fe2O3, Fe3O4 и тому подобное. В процессе миграции из хвостовой части печи в головную часть оксид железа постепенно восстанавливается до FeO и Fe при различных температурах и атмосферных условиях. В это время изменения в составе оксида железа приводят к изменениям электропроводности и магнитной проницаемости. Когда температура внутри печи превышает температуру Кюри материала, ферромагнитный материал превращается в парамагнитный материал с относительной магнитной проницаемостью около 1. В это время изменение состава материала изменяет только его собственную электропроводность. Следовательно, степень восстановления оксида железа, состав материала и температура в точке обнаружения могут быть определены на основе изменения электропроводности железосодержащего сырья внутри вращающейся печи.

Устройство и способ бесконтактного измерения температуры и определения состава материала на основе электропроводности позволяют точно определять температуру и состав материала, без воздействия сложной среды внутри сосуда и без влияния на характеристики самого материала, что предотвращает проблему звона, вызванную высокой температурой слоя материала, и эффективный контроль степени предварительного восстановления или скорости металлизации материала печи в способе предварительного восстановления расплавом и в способее прямого восстановления железа в электротермической печи.

Для определения электропроводности материала в основном применяется способ вихретокового обнаружения. Измерительная катушка помещается над образцом металлического материала, и на катушку подается переменный сигнал возбуждения. Вокруг катушки создается переменное магнитное поле, и металлический проводник, помещенный в это магнитное поле, генерирует вихревые токи. Этот вихревой ток также генерирует магнитное поле, противоположное по направлению. Из-за реакции магнитного поля изменяется эффективный импеданс катушки, находящейся под напряжением, и это изменение импеданса катушки полностью и однозначно отражает вихретоковый эффект тестируемого объекта.

Сохраняя неизменными условия тестирования, при тестировании материалов с различной электропроводностью влияние на импеданс измерительной катушки является различным из-за различных размеров вихревых токов, генерируемых в поверхностном слое, поэтому электропроводность металлического материала может быть определена путем измерения изменения импеданса катушки.

Вращающаяся печь применяется используется для предварительного восстановления, а устройство для определения электропроводности устроено следующим образом:

Стальная пластина внешней стенки вращающейся печи снабжена отверстиями для уменьшения влияния вихревых токов стальной пластины на импеданс катушки, таким образом, магнитное поле, генерируемое катушкой, может передаваться на поверхность материала внутри печи.

Огнеупорная футеровка выполнена с отверстиями, не пробивающими футеровку насквозь, оставляя определенную толщину для теплоизоляции. В то же время в материал встроен магнитный сердечник для усиления магнитного поля, достигающего материала, и проведения препятствующего магнитного поля, создаваемого вихревыми токами материала. Для обеспечения магнитной проницаемости применяется только один магнитный сердечник, что уменьшает ослабление магнитного поля в воздушном зазоре.

Процесс определения электропроводности:

(1) Обычная вращающаяся печь разделена на четыре этапа: Fe2O3 → Fe3O4 → FeO происходит в секции предварительного нагрева, а FeO → FexO происходит в секции обжига; после поиска информации электрическое сопротивление ρ и электропроводность  Fe2O3, Fe3O4, FeO, и Fe следующие:

Fe2O3, Fe3O4, FeO, и Fe следующие:

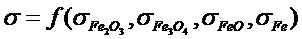

(2) Из-за ступенчатого восстановления оксидов железа считается, что состав оксида железа в восстанавливающем материале является одним или двумя, например, Fe2O3 и Fe3O4, Fe3O4 и FeO, FeO и Fe. Таким образом, два чистых вещества оксида железа смешиваются в разных пропорциях, чтобы определить σσ смеси, и устанавливают уравнение для отношения σ к содержанию оксида железа; после чего известную σ смеси подвергают восстановительному обжигу в условиях температуры восстановления T и времени восстановления t и определяют химический состав и σ продукта обжига. Уравнение связи непрерывно корректируют и в итоге получают следующее:

.

.

Между тем, установлены зависимости между степенью восстановления материала Δη и электропроводностью Δσ, Δσ, а также между температурой восстановления T/временем восстановления t:

(3) При фактическом производстве материал с известным химическим составом (т. е. известный σ1, η1) поступает из хвостовой части вращающейся печи, подвергается сушке, предварительному нагреву и обжигу и преобразуется в предварительно восстановленный материал с неизвестным химическим составом. Условиями процесса являются содержание углерода Mc, температура восстановления T и время восстановления t; и в конце секций предварительного нагрева и обжига вращающейся печи установлено несколько (3-4 по кругу) устройств для определения электропроводности для своевременного измерения электропроводности σ2 предварительно восстановленного материала, что приводит к:

(4) Когда значение η2 представляет собой степень предварительного восстановления η⋅(1±10%) материала печи, требуемого для устройства глубокого восстановления, существующие условия процесса сохраняются; когда значение η2 превышает степень предварительного восстановления η⋅(1±10%) материала печи, требуемую устройством глубокого восстановления, температуру восстановления T следует своевременно и соответствующим образом снизить (например, уменьшить количество подаваемого угля и уменьшить поток вторичного воздуха), а время уменьшения t должно быть уменьшено (например, путем увеличения скорости вращения); когда значение η2 ниже, чем степень предварительного восстановления η⋅(1±10%) печного материала, требуемого устройством глубокого восстановления, температуру восстановления Т следует своевременно и соответствующим образом увеличить (например, увеличение количества подачи угля, подача газового топлива через несколько отверстий подачи), время восстановления t увеличивается (например, за счет увеличения скорости вращения), а количество Mc смешиваемого угля повышается.

Посредством экспериментальных исследований электропроводность продукта предварительного восстановления, полученного в результате восстановления оксида железа с помощью устройства предварительного восстановления, регулируется до значения 1*105-1*107 , предпочтительно 3*105-7*106

, предпочтительно 3*105-7*106 , и более предпочтительно 5*105-5*1*106

, и более предпочтительно 5*105-5*1*106 . Степень восстановления оксида железа в устройстве предварительного восстановления может быть рассчитана путем определения электропроводности и последующего анализа состава соответствующего вещества. Когда электропроводность равна 1*105-1*107

. Степень восстановления оксида железа в устройстве предварительного восстановления может быть рассчитана путем определения электропроводности и последующего анализа состава соответствующего вещества. Когда электропроводность равна 1*105-1*107 , степень восстановления оксида железа составляет 40-80%. Когда электропроводность равна 3*105-7*106

, степень восстановления оксида железа составляет 40-80%. Когда электропроводность равна 3*105-7*106 , степень восстановления оксида железа составляет 50-70%. Когда электропроводность равна 5*105-5*1*106

, степень восстановления оксида железа составляет 50-70%. Когда электропроводность равна 5*105-5*1*106 , степень восстановления оксида железа составляет 60-65%. Следовательно, авторы настоящего изобретения с помощью экспериментов обнаружили, что степень восстановления материала может быть определена путем определения электропроводности материала.

, степень восстановления оксида железа составляет 60-65%. Следовательно, авторы настоящего изобретения с помощью экспериментов обнаружили, что степень восстановления материала может быть определена путем определения электропроводности материала.

После исследований было установлено, что степень восстановления оксида железа в устройстве предварительного восстановления напрямую связана с содержанием углерода в оксиде железа, временем восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления и температуре восстановления в устройстве предварительного восстановления; более того, степень восстановления оксида железа в устройстве предварительного восстановления прямо пропорциональна содержанию углерода в оксиде железа, времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления и температуре восстановления в устройстве предварительного восстановления.

В ходе экспериментальных исследований был сделан вывод о следующем:

Чтобы контролировать степень восстановления оксида железа до 40-80%, содержание углерода в оксиде железа следует регулировать на уровне 10-40 мас.%, время восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления следует регулировать на уровне 60-180 мин, а температуру восстановления в температуру устройства предварительного восстановления следует регулировать на уровне 800-1400°C.

Чтобы контролировать степень восстановления оксида железа до 50-60%, содержание углерода в оксиде железа следует регулировать на уровне 15-30 мас.%, время восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления следует регулировать на уровне 70-140 мин, а температуру восстановления в устройстве предварительного восстановления следует регулировать на уровне на уровне 850-1300°C.

Чтобы контролировать степень восстановления оксида железа до 60-65%, содержание углерода в оксиде железа следует регулировать на уровне 20-25 мас.%, время восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления следует регулировать на уровне 90-120 мин, а температуру восстановления в температуру устройства предварительного восстановления следует регулировать на уровне 900-1200°C.

Следовательно, степень восстановления оксида железа в устройстве предварительного восстановления может регулироваться путем регулирования содержания углерода в оксиде железа и условий способа восстановления оксида железа в устройстве предварительного восстановления. Затем степень восстановления определяется путем измерения электропроводности продукта предварительного восстановления, а контроль степени восстановления в режиме реального времени достигается путем регулирования содержания углерода в оксиде железа и условий способа восстановления оксида железа в устройстве предварительного восстановления.

В изобретении содержание углерода в оксиде железа относится к весовому соотношению угля в оксиде железа, поступающего в устройство предварительного восстановления, ко всему оксиду железа. Время восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления относится к времени, в течение которого оксид железа остается в самом высоком диапазоне температур (например, 1000-1250°C) устройства предварительного восстановления. Температура восстановления в устройстве предварительного восстановления относится к самому высокому диапазону температур в устройстве предварительного восстановления (например, 1000-1250°C).

Из-за наличия следующих состояний в способе восстановления оксидов железа: Fe2O3, Fe3O4, FeO, FexO (т. е. сосуществование FeO и Fe) и Fe, путем определения электропроводности оксида железа с различными степенями восстановления и анализа состава оксида железа в продуктах предварительного восстановления при этой степени восстановления, взаимосвязи между электропроводностью, а состояние и степень измельчения материалов во вращающейся печи могут быть установлены следующим образом:

если σ реального времени ≤0,1 , это указывает на то, что материал в устройстве предварительного восстановления существует в основном в форме Fe2O3, а степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления составляет [0,1%], что указывает на то, что оксид железа еще не начал восстанавливаться или восстановился очень незначительно;

, это указывает на то, что материал в устройстве предварительного восстановления существует в основном в форме Fe2O3, а степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления составляет [0,1%], что указывает на то, что оксид железа еще не начал восстанавливаться или восстановился очень незначительно;

если 0,1< σ реального времени≤1000 , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в форме Fe3O4, а степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления составляет (1%, 11.1%), что указывает на то, что оксид железа начинает восстанавливаться или восстановился до Fe3O4, но еще не восстановился до FeO;

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в форме Fe3O4, а степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления составляет (1%, 11.1%), что указывает на то, что оксид железа начинает восстанавливаться или восстановился до Fe3O4, но еще не восстановился до FeO;

если 1000 < σ реального времени ≤1*105 , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде FeO, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (11,1%, 33,3%), что указывает на то, что оксид железа восстановился до состояния Fe3O4 и начал восстанавливаться или был восстановлен до состояния FeO, но еще не восстановлен до Fe.;

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде FeO, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (11,1%, 33,3%), что указывает на то, что оксид железа восстановился до состояния Fe3O4 и начал восстанавливаться или был восстановлен до состояния FeO, но еще не восстановлен до Fe.;

если 1*105 < σ реального времени ≤1*107  , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде FeO и Fe, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (33,3%, 80%), то указывает на то, что оксид железа восстановлен сверх состояния FeO, а часть начала восстанавливаться или была восстановлена до состояния Fe, но еще не вся восстановлена до Fe;

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде FeO и Fe, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (33,3%, 80%), то указывает на то, что оксид железа восстановлен сверх состояния FeO, а часть начала восстанавливаться или была восстановлена до состояния Fe, но еще не вся восстановлена до Fe;

если σ реального времени>1*107  , это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде Fe, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (80%, 1], что указывает на то, что весь оксид железа восстановился до Fe.

, это указывает на то, что материал в устройстве предварительного восстановления в основном существует в виде Fe, а степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени составляет (80%, 1], что указывает на то, что весь оксид железа восстановился до Fe.

С помощью экспериментальных исследований степень восстановления оксида железа может быть определена путем определения электропроводности продукта предварительного восстановления и определения состава продукта предварительного восстановления. В соответствии с условиями способа по настоящему изобретению условия способа восстановления оксида железа в устройстве предварительного восстановления регулируют во времени на основе степени восстановления в реальном времени η реального времени оксида железа в устройстве предварительного восстановления при различных условиях восстановления, таким образом, степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени, η реального времени = (1 ± 10%) η.

Настоящее изобретение предлагает способ обнаружения, оценки и управления, который в частности, содержит следующее:

если η реального времени = (1 ± 10%) η, процесс продолжает протекать с сохранением существующего содержания углерода в оксиде железа, времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления и температуры восстановления в устройстве предварительного восстановления; иными словами, текущие условия процесса устройства предварительного восстановления в точности соответствуют условиям, требуемым настоящим изобретением для получения продуктов предварительного восстановления;

если η в режиме реального времени > (1+10%)η, корректировки производятся любым одним или несколькими из следующих способов: уменьшение содержания углерода в оксиде железа, снижение температуры восстановления в устройстве предварительного восстановления, сокращение времени восстановления оксида железа при постоянной температуре в устройстве предварительного восстановления. тем самым контролируется степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления, η реального времени = (1±10%)η; и это указывает на то, что степень восстановления оксида железа в устройстве предварительного восстановления является чрезмерной, а также указывает на то, что условия процесса привели к тому, что время восстановления оксида железа в устройстве предварительного восстановления стало слишком продолжительным, что снижает эффективность восстановления всего оксид железа, а также может вызвать явление «звона»;

если η реального времени < (1-10%) η, корректировки производятся любым одним или несколькими из следующих способов: увеличение содержания углерода в оксиде железа, повышение температуры восстановления в устройстве предварительного восстановления, увеличение времени восстановленияоксида железа при постоянной температуре в устройстве предварительного восстановления, тем самым контролируется степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления, η real-time = (1±10%)η; иными словами, степень восстановления продукта предварительного восстановления, полученного в текущих условиях процесса устройства предварительного восстановления, не достигла требуемой степени восстановления настоящего изобретения, и это указывает на то, что степень восстановления оксида железа в предварительном восстановлении устройство понижения недостаточно, а также указывает на то, что условия процесса приводят к тому, что продукт предварительного восстановления поступает в устройство глубокого восстановления для глубокого восстановления, что увеличивает нагрузку устройства глубокого восстановления, увеличивает энергопотребление устройства глубокого восстановления и снижает эффективность восстановления всего оксида железа.

В настоящем изобретении снижение содержания углерода в оксиде железа конкретно включает: каждое уменьшение содержания углерода Δm=10%m1 (или 2%m1, 30%m1, 4%m1, 5%m1, 6%m1, 7%m1, 8%m1, 9%m1, 12%m1, 15%m1, 18%m1, 20%m1, 25%m1, 30%m1, 35%m1, 40%m1, 45%m1, 50%m1 и т. д.), где m1 – исходное содержание углерода в оксиде железа; т. е., если η реального времени > (1+10%)η, то содержание углерода в оксиде железа следующей партии контролируют на уровне mi=mi-1 - Δm; после чего продолжают определять электропроводность материалов в устройстве предварительного восстановления в режиме реального времени σ реального времени для определения степени восстановления в режиме реального времени η реального времени оксида железа в устройство предварительного восстановления; если состояние η реального времени в реальном времени по-прежнему превышает (1+10%) η, а затем содержание углерода Δm в следующей партии оксида железа снова уменьшается (т. е. mi+1=mi-1-2*Δm), пока степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени не достигнет η реального времени =(1 ± 10%) η.

В настоящем изобретении увеличение содержания углерода в оксиде железа конкретно включает: каждое увеличение содержания углерода Δm0=10% m1 (или 2%m1, 30%m1, 4%m1, 5%m1, 6%m1, 7%m1, 8%m1, 9%m1, 12%m1, 15%m1, 18%m1, 20%m1, 25%m1, 30%m1, 35%m1, 40%m1, 45%m1, 50%m1и т. д.), где m1 – исходное содержание углерода в оксиде железа; если η реального времени < (1+10%)η, то содержание углерода в следующей партии оксида железа контролируют на уровне mi=mi-1+Δm; затем продолжают определять электропроводность материалов в устройстве предварительного восстановления в режиме реального времени σ реального времени для определения степени восстановления в режиме реального времени η реального времени оксида железа во вращающейся печи; если состояние η реального времени в реальном времени по-прежнему меньше, чем(1+10%) η, а затем содержание углерода Δm в следующей партии оксида железа снова увеличивается (т. е. mi+1=mi-1+2*Δm), пока степень восстановления оксида железа в устройстве предварительного восстановления в реальном времени не достигнет η реального времени =(1 ± 10%) η.

В настоящем изобретении уменьшение количества угля, подаваемого в устройство предварительного восстановления, в частности, включает: каждое уменьшение количества подачи угля Δp=10% p1 (или 2%p1, 30%p1, 4%p1, 5%p1, 6%p1, 7%p1, 8%p1, 9%p1, 12%p1, 15%p1, 18%p1, 20%p1, 25%p1, 30%p1, 35%p1, 40%p1, 45%p1, 50%p1 и т. д.), где p1 представляет собой исходное количество подаваемого угля в устройство предварительного восстановления; если η реального времени > (1+10%) η, количество подаваемого угля в устройство предварительного восстановления регулируется на уровне pj=pj-1-Δp; после чего электропроводность σ реального времени материалов в устройстве предварительного восстановления продолжают обнаруживать в реальном времени для определения степени восстановления η реального времени оксида железа в реальном времени в устройстве предварительного восстановления; если состояние η реального времени по-прежнему превышает (1+10%) η, количество подаваемого угля Δp снова уменьшают (т. е. pi+1=pi-1-2*Δp) до тех пор, пока степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления не достигнет η rреального времени=(1 ± 10%) η.

В настоящем изобретении увеличение количества угля, подаваемого в устройство предварительного восстановления, в частности, включает: каждое увеличение количества подачи угля Δp=10%p1 (или 2%p1, 30%p1, 4%p1, 5%p1, 6%p1, 7%p1, 8%p1, 9%p1, 12%p1, 15%p1, 18%p1, 20%p1, 25%p1, 30%p1, 35%p1, 40%p1, 45%p1, 50%p1 и т. д.), где p1 представляет собой исходное количество подаваемого угля в устройство предварительного восстановления; если η реального времени < (1+10%)η, количество угля, подаваемого в устройство предварительного восстановления pj=pj-1+Δp; послче чего электропроводность σ реального времени материалов в устройстве предварительного восстановления продолжают определять в реальном времени для определения степени восстановления η реального времени оксида железа в реальном времени в устройстве предварительного восстановления; если статус реального времени η реального времени по-прежнему меньше (1+10%) η, тогда количество подаваемого угля Δp снова увеличивают (т. е. pi+1=pi-1+2*Δp) до тех пор, пока степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления не достигнет η реального времени=(1 ± 10%) η.

В настоящем изобретении уменьшение забора вторичного воздуха в устройство предварительного восстановления, в частности, включает: каждое уменьшение забора вторичного воздуха Δf=10%f1 (или 2%f1, 30%f1, 4%f1, 5%f1, 6%f1, 7%f1, 8%f1, 9%f1, 12%f1, 15%f1, 18%f1, 20%f1, 25%f1, 30%f1, 35%f1, 40%f1, 45%f1, 50%f1 и т. д.), где f1 представляет собой исходный забор вторичного воздуха устройства предварительного восстановления; если η реального времени >(1+10%)η, забор вторичного воздуха устройства предварительного восстановления регулируют до уровня fk=fk-1-Δf; после чего электропроводность σ реального времени материалов в устройстве предварительного восстановления продолжают определять в реальном времени для определения степени восстановления η реального времени оксида железа в реальном времени в устройстве предварительного восстановления; если состояние в реальном времени η реального времени по-прежнему больше, чем (1+10%) η, тогда забор вторичного воздуха Δf снова уменьшают (т. е. fi+1=fi-1-2*Δf) до тех пор, пока степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления не достигнет η реального времени=(1 ± 10%) η.

В настоящем изобретении увеличение забора вторичного воздуха в устройство предварительного восстановления, в частности, включает: каждое увеличение забора вторичного воздуха Δf=10%f1 (или 2%f1, 30%f1, 4%f1, 5%f1, 6%f1, 7%f1, 8%f1, 9%f1, 12%f1, 15%f1, 18%f1, 20%f1, 25%f1, 30%f1, 35%f1, 40%f1, 45%f1, 50%f1 и т. д.), где f1 представляет собой исходный забор вторичного воздуха устройства предварительного восстановления; если η реального времени <(1+10%)η, забор вторичного воздуха устройства предварительного восстановления регулируют до уровня fk=fk-1+Δf; после чего электропроводность σ реального времени материалов в устройстве предварительного восстановления продолжают определять в реальном времени для определения степени восстановления η реального времени оксида железа в реальном времени в устройстве предварительного восстановления; если состояние в реальном времени η реального времени по-прежнему меньше, чем (1+10%) η, тогда забор вторичного воздуха Δf снова увеличивают (т. е. fi+1=fi-1+2*Δf) до тех пор, пока степень восстановления оксида железа в реальном времени в устройстве предварительного восстановления не достигнет η реального времени=(1 ± 10%) η.

В настоящем изобретении увеличение частоты вращения устройства предварительного восстановления, в частности, включает: каждое увеличение частоты вращения Δs=10%s1 (или 2%s1, 30%s1, 4%s1, 5%s1, 6%s1, 7%s1, 8%s1, 9%s1, 12%s1, 15%s1, 18%s1, 20%s1, 25%s1, 30%s1, 35%s1, 40%s1, 45%s1, 50%s1, и т. д.), где s1 представляет собой исходную частоту вращения устройства предварительного восстановления; если η реального времени >(1+10%)η, частота вращения устройства предварительного восстановления регулируют до значения s r=s r-1+Δs; после чего электропроводность σ материалов в устройстве предварительного восстановления в σ реального времени продолжают определять в реальном времени для определения степени восстановления η реального времени оксида железа в реальном времени в устройстве предварительного восстановления; если состояние в реальном времени η реального времени по-прежнему больше, чем (1+10%) η, частота вращения Δs снова увеличивается (т. е. si+1=si-1+2*Δs) до достижения степени восстановления оксида железа во вращающейся печи в реальном времени η реального времени=(1 ± 10%) η.

В настоящем изобретении уменьшение частоты вращения вращающейся печи включает: каждое уменьшение частоты вращения Δs=10%s1 (или 2%s1, 30%s1, 4%s1, 5%s1, 6%s1, 7%s1, 8%s1, 9%s1, 12%s1, 15%s1, 18%s1, 20%s1, 25%s1, 30%s1, 35%s1, 40%s1, 45%s1, 50%s1 и т. д.), где s1 представляет собой исходную частоту вращения вращающейся печи; если η реального времени < (1+10%)η, частота вращения вращающейся печи регулируют до значения sr=sr-1-Δs; после чего электропроводность σ материалов во вращающейся печи реального времени продолжают определять в реальном времени для определения степени восстановления η реального времени оксида железа в реальном времени во вращающейся печи; если состояние в реальном времени η реального времени по-прежнему меньше, чем (1+10%) η, частоту вращения Δs снова уменьшают (т. е. si+1=si-1-2*Δs) до достижения степени восстановления оксида железа во вращающейся печи в реальном времени η реального времени=(1 ± 10%) η.

В предпочтительном варианте осуществления настоящего изобретения железо, монооксид углерода и часть диоксида углерода образуются в результате реакции оксидов железа с углеродом в способе глубокого восстановления устройства глубокого восстановления, которое, в частности, представляет собой: FexO(s)+C=xFe(s)+CO(g)+CO2(g). В результате этого процесса реакции образуются высокотемпературные газы моноксид углерода и углекислый газ, которые вместе называются «высокотемпературным газом». Высокотемпературный газ, образующийся в устройстве глубокого восстановления, имеет температуру более 1400°C, до 1700°C и более и поступает под определенным давлением. В техническом решении по настоящему изобретению тепло и теплотворная способность высокотемпературного газа используются полностью. Во вращающейся печи требуется высокотемпературная среда, а также восстановительный газ. Высокотемпературный газ, вырабатываемый устройством глубокого восстановления в соответствии с настоящим изобретением, транспортируется во вращающуюся печь, служащую восстановителем при полном использовании тепла газа, достигая максимального использования ресурсов.

Большое количество высокотемпературного газа с температурой до 1500°C и более, образующегося в верхней части устройства глубокого восстановления, содержит большое количество CO2 и водяного пара, а также большое количество непрореагировавших CO и H2. Продукт после предварительного восстановления во вращающейся печи на основе угля в основном включает высокотемпературное сырье для предварительного восстановления и высокотемпературный остаточный уголь. Эта технология включает противоточную реакцию между высокотемпературными продуктами предварительного восстановления из устройства предварительного восстановления и высокотемпературным газом, выпускаемым из устройства глубокого восстановления. Когда CO и H2 в высокотемпературном газе проходят через слой материала продукта предварительного восстановления при высокой температуре, они могут вступать в реакцию восстановления с непрореагировавшими оксидами железа, тем самым способствуя дальнейшему восстановлению материалов предварительного восстановления. Когда CO2 и H2O, образующиеся в результате реакции восстановления в устройстве глубокого восстановления, а также CO2 и H2O в высокотемпературном газе, проходят через горячий остаточный уголь продукта высокотемпературного предварительного восстановления, происходит реакция Будуара и реакция водяного газа, в результате чего достигается риформинг высокотемпературного газа.