ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к шихте, предназначенной для прямого восстановления железа, способу производства шихты для прямого восстановления железа и способу производства восстановленного железа (железа прямого восстановления).

Настоящая заявка имеет приоритет патентной заявки Японии № 2013-156408, поданной 29 июля 29 2013 г., и патентной заявки Японии № 2014-090491, поданной 24 апреля 2014 г., содержание которых включено в данный документ путем ссылки.

УРОВЕНЬ ТЕХНИКИ

В качестве способа производства железа путем восстановления железа из железооксидной шихты известен способ прямого восстановления, предназначенный для производства восстановленного железа. В предыдущем уровне техники способ прямого восстановления железа разработан с учетом низких затрат на строительство установок для осуществления способа прямого восстановления железа, удобства использования и эксплуатации таких установок даже в случае малогабаритных установок. В частности, для эффективного использования газа-восстановителя в печи были сделаны различные усовершенствования печи шахтного типа для прямого восстановления железа.

Для стабильной эксплуатации установок при осуществлении способа прямого восстановления железа важным является решение технических проблем, связанных со стабилизацией потока газа и потока твердых веществ. Когда в железооксидной шихте происходит образование скоплений в высокотемпературной зоне в нижней части шахтной печи, вентиляционное сопротивление увеличивается, и производительность шахтной печи ухудшается. Также происходит нарушение движения железооксидной шихты, что тормозит производственный процесс. Соответственно при осуществлении способа прямого восстановления железа в большинстве случаев регулируют показатель образования скоплений железооксидной шихты. Например, за показатель образования скоплений принимают значение, которое можно получить из результатов испытания согласно международному стандарту ISO 11256:2007 (далее, также упоминается как "испытание по стандарту ISO").

Известно, что явление образования скоплений происходит из-за твердофазного спекания металлического железа, переплетения волосовидных форм металлического железа или плавления и налипания образующегося куска низкоплавкой фазы на поверхностный слой железооксидной шихты. Известно, что в качестве способа предотвращения образования скоплений эффективным является покрытие железооксидной шихты углеродсодержащим материалом, цементом, гидроксидом магния и т.п. (см., например, патентные документы 1-3).

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

Патентные документы

Патентный документ 1: Нерассмотренная заявка на патент Японии, первая публикация № S61-253309;

Патентный документ 2: Нерассмотренная заявка на патент Японии, первая публикация № H5-156335;

Патентный документ 3: Публикация европейской патентной заявки № 0207779

Патентный документ 4: Нерассмотренная заявка на патент Японии, первая публикация № 2012-102371

Патентный документ 5: Рассмотренная заявка на патент Японии, вторая публикация № S59-10411

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ РЕШАЮТСЯ С ПОМОЩЬЮ ИЗОБРЕТЕНИЯ

Однако, как описано в патентных документах 1-3, даже когда шихту покрывают цементом или т.п., загружают в шахтную печь в таком состоянии и подвергают восстановлению, существует проблема, связанная с разупрочнением окатышей при восстановлении. Причины такого явления будут описаны далее.

В патентном документе 4 описан способ повышения производительности путем загрузки в шахтную печь предварительно подогретой железооксидной шихты и восстановления железооксидной шихты. Однако в данном документе не раскрыты предпочтительные производственные условия и способы предотвращения образования скоплений и разупрочнения окатышей при восстановлении. Соответственно, в способе, описанном в патентном документе 4, нельзя надежно предотвращать образование скоплений и разупрочнение окатышей при восстановлении.

В патентном документе 5 описан способ формирования поверхности с пористой текстурой при нанесении на шихту покрытия. Однако не описаны конкретные требования к предпочтительному пористому состоянию, касающиеся предотвращения образования скоплений и разупрочнения окатышей при восстановлении, и производственные условия и способы для удовлетворения таких требований. Кроме того, отсутствует упоминание об уплотнении слоя покрытия из-за карбонизации слоя покрытия или о снижении устойчивости к разупрочнению окатышей при восстановлении. Соответственно в способе, описанном в патентном документе 5, нельзя надежно предотвращать образование скоплений и разупрочнение окатышей при восстановлении.

Настоящее изобретение выполнено с учетом упомянутых выше обстоятельств, и целью изобретения является обеспечение шихты для прямого восстановления железа, в которой образование скоплений и разупрочнение окатышей при восстановлении происходит с меньшей вероятностью, а также способа производства шихты для прямого восстановления железа и способа производства железа прямого восстановления.

СРЕДСТВО ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

Для решения упомянутых выше проблем настоящее изобретение выполнено с возможностью удовлетворять следующим аспектам.

1. Шихта для прямого восстановления железа, которая подвергается восстановлению в шахтной печи, включает в себя: шихту и слой покрытия, который покрывает шихту и имеет пористость 20 об. % или более.

2. В конфигурации по упомянутому выше п. 1 слой покрытия может включать в себя, по меньшей мере, один из оксидов, выбранных из оксида Ca и оксида Mg.

3. Способ производства шихты для прямого восстановления железа, которая подвергается восстановлению в шахтной печи, включает в себя: покрытие шихты суспензией, содержащей, по меньшей мере, одно вещество, выбранное из гидроксида кальция, гидроксида магния и гидрата цемента; выпаривание влаги, входящей в состав шихты с покрытием, с применением газа, не содержащего CO2, перед загрузкой шихты с покрытием в шахтную печь; и удаление химически связанной воды, входящей в состав шихты с покрытием, при температуре дегидратации или выше с применением газа, не содержащего водяного пара H2O.

4. В способе производства шихты для прямого восстановления железа по упомянутому выше п. 3 для нанесения покрытия шихту можно покрывать суспензией с применением способа погружения или способа распыления.

5. Способ производства железа прямого восстановления включает в себя загрузку шихты с покрытием, полученной согласно способу по упомянутому выше п. 3 или 4, в шахтную печь при температуре, превышающей комнатную температуру; где шахтная печь представляет собой печь с восстановительной атмосферой для производства железа прямого восстановления с применением газа-восстановителя, содержащего водород.

6. Способ производства железа прямого восстановления по упомянутому выше п. 5 может дополнительно включать в себя предварительный подогрев шихты с покрытием до температуры, превышающей комнатную температуру, перед загрузкой шихты с покрытием в шахтную печь.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно упомянутым выше аспектам можно обеспечивать шихту для прямого восстановления железа, в которой образование скоплений и разупрочнение окатышей при восстановлении происходит с меньшей вероятностью. Исходя из шихты для прямого восстановления железа, можно осуществлять стабильную эксплуатацию способа прямого восстановления. Кроме того, поскольку железооксидную шихту, в которой разупрочнение окатышей при восстановлении по всей вероятности происходит, и которую нельзя применять в способе прямого восстановления согласно предшествующему уровню техники, можно применять в способе прямого восстановления (согласно изобретению), диапазон выбора железооксидной шихты, которую можно применять в способе прямого восстановления железа (согласно изобретению), может быть расширен и свобода действий при выборе шихты увеличивается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 представлена принципиальная схема вертикальной шахтной печи.

На фиг. 2 представлен схематичный вид в разрезе шихты с пористым покрытием.

На фиг. 3 представлена принципиальная схема способа производства шихты с пористым покрытием.

На фиг. 4 представлена диаграмма, показывающая зависимость между удельной площадью поверхности (BSA) шихты с покрытием и пористостью слоя покрытия.

На фиг. 5 представлена принципиальная схема малогабаритной шахтной печи.

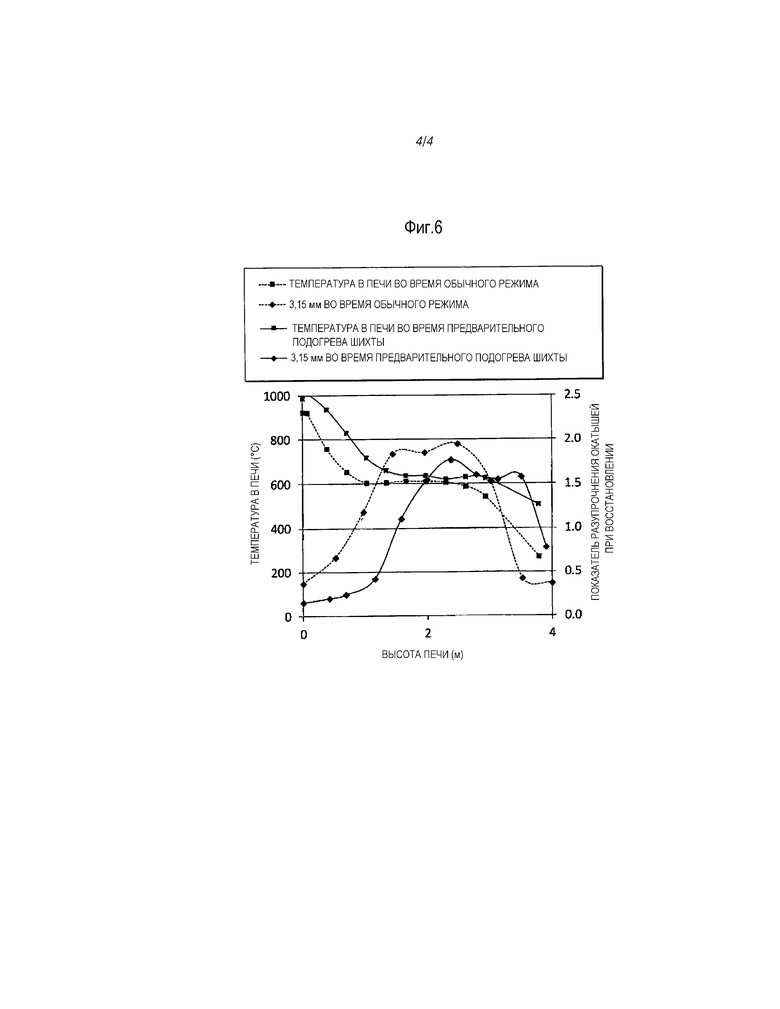

На фиг. 6 представлена диаграмма, показывающая зависимость между температурой печи, высотой печи и степенью разупрочнения окатышей при восстановлении.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Краткое описание способа производства железа прямого восстановления

На фиг. 1 представлена принципиальная схема шахтной печи 10 для восстановления шихты, применяемой для прямого восстановления железа, согласно варианту осуществления настоящего изобретения (далее, также упоминается как шихта). Шахтная печь 10 представляет собой вертикальную шахтную печь и включает в себя газоотводящую трубу 11, газоподводящую трубу 12 и отводящий патрубок для восстановленного железа 13; и для восстановления шихты применяется так называемый способ прямого восстановления железа (MIDREX). Газоподводящая труба 12 расположена приблизительно посредине в вертикальном направлении шахтной печи 10 и предназначена для инжектирования газа-восстановителя в шахтную печь 10. В качестве газа-восстановителя можно применять природный газ, конвертированный газ, получаемый в результате риформинга природного газа и в основном содержащий CO и H2, и каменноугольный газ. Каменноугольный газ представляет собой газ, который образуется при газификации угля. В составе конвертированного газа, применяемого в качестве газа-восстановителя, общая концентрация H2 и CO может составлять около 90 моль%; молярное отношение H2/(H2+CO) может составлять от 0,52 до 0,71, и концентрация CO2 может составлять от 0,5 моль% до 3,0 моль%. Температура газа-восстановителя может находиться в диапазоне от 700°C до 1000°C.

Газ-восстановитель восстанавливает шихту, которую загружают через верхнюю часть шахтной печи 10, и затем выпускается через газоотводящую трубу 11, установленную в верхней части 10a печи в виде отработавшего газа. Восстановленную шихту, то есть восстановленное железо (железо прямого восстановления) охлаждают с помощью охлаждающего газа (не показан), циркулирующего в нижней части 10b печи, и затем выгружают через отводящий патрубок для восстановленного железа 13, установленный в нижней части 10b печи.

В настоящем изобретении в качестве способа предотвращения образования скоплений шихты в печи можно рассматривать способ уменьшения сжимающего напряжения в нижней части 10b печи благодаря применению шихтопитателя в нижней части 10b печи и доведения течения железооксидной шихты до сдвигового течения. Также можно рассматривать способ применения в нижней части 10b печи дробилки для образовавшихся скоплений и механического разрушения образовавшихся скоплений. Однако, поскольку количество тонкодисперсного порошка, образующегося в шахтной печи 10, при таких способах увеличивается, существуют проблемы, связанные с тем, что поток газа, поток твердых веществ или т.п. ухудшается, а количество пыли, выгружаемое за пределы системы, увеличивается.

Кроме того, в предшествующем уровне техники также осуществлен способ покрытия шихты слоем покрытия. Поскольку при покрытии шихты слоем покрытия взаимная адгезия частиц металлического железа между одним окатышем шихты и другим окатышем шихты подавляется, образование скоплений происходит с меньшей вероятностью. Когда на шихту наносят слой покрытия, образование скоплений подавляется. Поэтому можно предотвращать образование большого количества тонкодисперсного порошка в шахтной печи 10.

ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ

Однако было обнаружено, что восстановление железооксидной шихты, покрытой слоем покрытия, в шахтной печи 10 фактически вызывает дополнительное разупрочнение окатышей. Авторы настоящего изобретения провели интенсивные исследования причин такого явления и установили, что причиной активации разупрочнения окатышей при восстановлении является структура слоя покрытия. То есть, поскольку структура слоя покрытия является плотной, диффузия газа-восстановителя осуществляется неравномерно, и характер реакции восстановления становится нетопохимическим. Следовательно, разупрочнение окатышей при восстановлении активируется. На основе полученных данных была разработана шихта для прямого восстановления железа, в которой разупрочнение окатышей при восстановлении может подавляться наряду с подавлением образования скоплений благодаря предварительному обеспечению достаточной пористости слоя покрытия.

Шихта для прямого восстановления железа согласно варианту осуществления изобретения

Далее со ссылкой на фиг. 2 будет описана шихта, снабженная описанным выше слоем покрытия, которому придают пористость (далее, также упоминается как шихта с пористым покрытием). Шихта 1 с пористым покрытием состоит из шихты 3 и слоя покрытия 2, которым покрывают шихту 3. Среднее значение пористости слоя покрытия 2 составляет 20 об. % или более и 50 об. % или менее. Когда пористость превышает 50 об. %, слой покрытия 2 отслаивается от шихты 3 и не может осуществлять присущую ему функцию покрытия шихты 3. Поэтому верхний предел пористости предпочтительно составляет 50 об. %. Кроме того, в случае принятого в настоящее время способа получения слоя покрытия (способ распыления или способ погружения) трудно формировать слой покрытия 2, для которого гарантируется пористость 50 об. % или более.

Поскольку слоем покрытия 2 покрывают всю периферийную область шихты 3, взаимная адгезия частиц металла между одним окатышем шихты и другим окатышем шихты во время восстановления может подавляться. Поэтому можно подавлять образование скоплений. В качестве шихты 3 можно применять железную руду, в основном содержащую Fe2O3, и продукт ее переработки. В качестве продукта переработки можно применять кусковую железную руду, спекшиеся куски руды, окатыши или брикеты, получаемые в результате агломерации железорудной мелочи.

Когда шихту 1 с пористым покрытием, снабженную слоем покрытия 2, загружают в шахтную печь 10, газ-восстановитель диффундирует в шихту 3, проходя при этом через поры в слое покрытия 2. Поэтому характер реакции восстановления становится топохимическим, и разупрочнение окатышей при восстановлении шихты 3 может подавляться. Когда пористость такой пористой структуры составляет менее 20 об. %, распределение газа-восстановителя в шихте 3 во время диффузии становится неравномерным, и характер реакции восстановления становится нетопохимическим. Поэтому разупрочнение окатышей при восстановлении шихты 3 не может подавляться. Пористость слоя покрытия 2 можно измерять путем получения изображения слоя покрытия 2 и анализа полученных изображений.

В качестве слоя покрытия 2 можно применять, по меньшей мере, один из оксидов, выбранных из оксида Ca, оксида Mg и смеси, в основном содержащей, по меньшей мере, один из оксидов (оксид Ca и оксид Mg). То есть слой покрытия 2 можно формировать с применением только оксида Ca, только оксида Mg, только смеси, содержащей как оксид Ca, так и оксид Mg; смеси, в основном содержащей оксид Ca; смеси, в основном содержащей оксид Mg; и смеси, в основном содержащей как оксид Ca, так и оксид Mg.

Кроме того, предпочтительно, чтобы при загрузке шихты в шахтную печь 10 слой покрытия 2 не включал в себя гидроксид. Причина будет описана далее.

Специалист в данной области техники может надлежащим образом выбрать массу слоя покрытия 2, с точки зрения подавления образования скоплений и разупрочнения окатышей при восстановлении. То есть, когда масса слоя покрытия 2 слишком мала, нельзя предотвратить образование скоплений. С другой стороны, когда масса слоя покрытия 2 слишком большая, подавляется диффузия газа-восстановителя в шихте 3, и ухудшается восстановимость и устойчивость к разупрочнению окатышей при восстановлении. Масса слоя покрытия 2, например, предпочтительно находится в диапазоне от 0,5 кг/т до 10,0 кг/т, если массу слоя выражать в виде значения, полученного в результате деления массы слоя на массу шихты 3. То есть, масса слоя покрытия 2 в пересчете на тонну шихты 3 предпочтительно составляет от 0,5 кг до 10,0 кг. Массу слоя можно находить из величины изменения массы шихты перед нанесением покрытия и после нанесения покрытия (то есть, масса, полученная путем вычитания массы шихты 3 перед нанесением покрытия из массы шихты 1 с пористым покрытием, полученной после нанесения покрытия, представляет собой массу слоя покрытия).

Когда описанную выше шихту 1 с пористым покрытием применяют в качестве шихты для прямого восстановления железа, образование скоплений и разупрочнение окатышей при восстановлении происходит с меньшей вероятностью. То есть, когда шихту 1 с пористым покрытием согласно варианту осуществления изобретения применяют в качестве шихты для прямого восстановления железа, невозможно препятствовать газопроницаемости газа-восстановителя или т.п., то есть можно предотвращать недоступность газа-восстановителя для шихты 3, и можно стабильно производить восстановленное железо (железо прямого восстановления).

Далее со ссылкой на фиг. 3 будет описан способ производства шихты с пористым покрытием. На фиг 3 представлена принципиальная схема способа производства шихты с пористым покрытием. В приемник 21 для обожженных окатышей, показанный на фиг. 3, загружают обожженные окатыши, которые представляют собой шихту 3. С нижней стороны приемника 21 для обожженных окатышей обеспечивают загрузочный конвейер 22. Загрузочный конвейер 22 транспортирует обожженные окатыши, доставляемые из приемника 21 для обожженных окатышей в место сбрасывания на верхней стороне бака 23 для нанесения покрытия.

В баке для нанесения покрытия 23 находится раствор А для обработки поверхности в виде суспензии. В качестве раствора А для обработки поверхности можно применять, по меньшей мере, один гидроксид, выбранный из гидрата цемента, гидроксида кальция (Ca(OH)2) и гидроксида магния (Mg(OH)2). То есть в качестве раствора А для обработки поверхности применяют любой из растворов, выбранный из раствора гидрата цемента, раствора гидроксида кальция (Ca(OH)2) и раствора гидроксида магния (Mg(OH)2) или раствора смеси, полученной в результате смешивания, по меньшей мере, двух упомянутых гидратов.

Обожженные окатыши, загруженные с загрузочного конвейера 22 в бак 23 для нанесения покрытия погружаются (окунаются) в раствор А для обработки поверхности (соответствующий способу нанесения покрытия). Таким образом получают окатыши с покрытием, где обожженные окатыши по периферии покрыты раствором А для обработки поверхности. В варианте осуществления изобретения в качестве способа нанесения покрытия на обожженные окатыши применяют способ погружения. Однако настоящее изобретение не ограничивается этим и, например, можно выбрать способ распыления.

Окатыши с покрытием транспортируют в выпарную печь 25 с помощью передающего конвейера 24a. В выпарной печи 25 окатыши с покрытием нагревают с применением нагрева водяным паром, электрообогрева, микроволнового излучения, индуктивного тока или т.п. (соответствующий способ выпаривания). Температура нагрева выпарной печи 25 соответствует температуре (например, 150°C), при которой из окатышей с покрытием может выпариваться влага (здесь влага не относится к химически связанной воде, а относится к влаге, поглощаемой окатышами в процессе нанесения покрытия). Атмосфера в выпарной печи 25 не содержит газообразного CO2. Например, в качестве газовой атмосферы в выпарной печи 25 можно применять газы, такие как инертный газ, воздух, дымовые газы, которые подверглись обработке для удаления CO2, греющий водяной пар и т.п., в которых содержание CO2 составляет 1000 ч/млн. или менее.

Окатыши с покрытием, из которых в выпарной печи 25 удалена поглощенная влага, с помощью передающего конвейера 24b транспортируют в печь 26 для дегидратации. В печи 26 для дегидратации окатыши с покрытием нагреваются с помощью теплоты нагрева отработавшего газа, электрообогрева, микроволнового облучения, диэлектрического нагрева или т.п. (соответствующий способ дегидратации). Температура нагрева печи 26 для дегидратации соответствует температуре, которая равна или превышает температуру дегидратации гидроксида, содержащегося в растворе А для обработки поверхности, который превращается в слой покрытия 2. Например, когда раствор А для обработки поверхности включает в себя гидроксид кальция (Ca(OH)2), температура нагрева в печи 26 для дегидратации соответствует температуре, при которой реакция дегидратации по следующему уравнению (1) ускоряется. Когда гидроксид (с химически связанной водой), содержащийся в растворе A для обработки поверхности, разлагается, пористость слоя покрытия 2 увеличивается до 20 об. % или более, и окатыши с покрытием превращаются в шихту 1 с пористым покрытием.

Уравнение 1

В варианте осуществления изобретения окатыши с покрытием транспортируют из выпарной печи 25 в печь 26 для дегидратации с применением передающего конвейера 24b. Однако способ выпаривания и способ дегидратации можно осуществлять параллельно с применением одного устройства, в котором выпарная печь 25 и печь 26 для дегидратации расположены последовательно одна за другой.

Кроме того, атмосфера в печи 26 для дегидратации не содержит водяного пара (H2O). Например, в качестве газовой атмосферы в печи 26 для дегидратации можно применять газы, такие как инертный газ, воздух с удаленными парами H2O, дымовые газы с удаленными парами H2O, газ, получаемый в результате сжигания LDG (конвертерный газ), и т.п., в которых концентрация H2O составляет 1% или менее.

Процесс разложения гидроксида и эффект от обработки с целью разложения гидроксида

В потоке газа, находящемся в верхней части 10a шахтной печи 10 (то есть, потоке отработавшего газа), концентрация H2O и концентрация CO2 является высокой. Поэтому, когда окатыши с покрытием загружают в шахтную печь 10 фактически без выпаривания влаги и дегидратации, гидроксид, содержащийся в растворе А для обработки поверхности, который превращается в слой покрытия 2, взаимодействует с H2O, содержащейся в отработавшем газе, при этом гидроксид диссоциирует на ионы, и протекает реакция карбонизации, представляющая собой реакцию образовавшихся ионов с CO2. Например, когда раствор А для обработки поверхности содержит гидроксид кальция (Ca(OH)2), реакции карбонизации согласно следующим уравнениям 2-4 ускоряются.

Уравнение 2

Уравнение 3

Уравнение 4

Когда гидроксид превращается в карбонат, пористость слоя уменьшается, и диффузия газа-восстановителя в шихту 3 замедляется. Соответственно, перед загрузкой окатышей с покрытием в шахтную печь 10 влагу, поглощенную окатышами с покрытием, выпаривают, и после выпаривания слой покрытия 2 нагревают при температуре нагрева, которая равна или превышает температуру дегидратации гидроксида. Таким образом можно предотвращать карбонизацию после загрузки окатышей с покрытием в шахтную печь 10.

То есть шихту 1 с пористым покрытием, снабженную слоем покрытия 2, в основном содержащего, по меньшей мере, один из оксидов, выбранных из оксида Ca и оксида Mg, с пористостью 20 об. % или более, формируют путем нагревания слоя покрытия 2 при температуре нагрева, которая равна или превышает температуру разложения гидроксида, после выпаривания влаги, поглощенной окатышами с покрытием. Когда шихту 1 с пористым покрытием загружают в шахтную печь 10 в качестве шихты для прямого восстановления железа, пористость слоя не уменьшается, и поэтому в достаточной степени может подавляться разупрочнение окатышей при восстановлении шихты 3. То есть, поскольку диффузия газа-восстановителя в шихту 3 ускоряется, разупрочнение окатышей при восстановлении шихты 3 может подавляться.

Шихту 1 с пористым покрытием, полученным при дегидратационной обработке, загружают в шахтную печь 10 из верхней части 10a печи через загрузочный бункер, который находится между печью 26 для дегидратации и шахтной печью 10. Соответственно, шихта 3 подвергается прямому восстановлению таким образом, что железо прямого восстановления можно получать в нижней части 10b печи.

В настоящем изобретении шихту 1 с пористым покрытием предпочтительно загружают в шахтную печь 10 при температуре, которая равна или превышает температуру, применяемую во время обычной загрузки (например, 25°C). Соответственно, если перед загрузкой шихты в шахтную печь 10 температура шихты 1 с пористым покрытием, например, ниже комнатной температуры (25°C), предпочтительно осуществляют предварительный подогрев шихты и затем загружают шихту в шахтную печь 10. Поскольку предварительный подогрев осуществляют попутно с выпариванием и дегидратационной обработкой путем нагревания, обычно нет необходимости в дополнительном осуществлении предварительного подогрева после выпаривания и дегидратационной обработки. Однако, например, предварительный подогрев предпочтительно осуществлять в том случае, когда температура уменьшается из-за длинного расстояния при перемещении шихты 1 с пористым покрытием.

С другой стороны, если перед загрузкой шихты в шахтную печь 10 температура шихты 1 с пористым покрытием равна комнатной температуре или выше нее, шихту можно загружать в шахтную печь 10 фактически без предварительного подогрева.

Когда в качестве газа-восстановителя применяют обогащенный водородом газ, в основном содержащий H2 (например, газ, содержащий 50 об. % или более H2), количество поглощаемой энергии (в эндотермической реакции) при восстановлении водородом H2 превышает количество тепла (в экзотермической реакции), образующееся при восстановлении оксидом углерода CO, и поэтому разупрочнение окатышей при восстановлении по всей вероятности происходит из-за снижения температуры. В данном контексте, когда перед загрузкой шихты в шахтную печь 10 температура шихты 1 с пористым покрытием соответствует определенной температуре или превышает ее, можно подавать количество тепловой энергии, достаточное для компенсации количества энергии, поглощенной в результате эндотермической реакции в шахтной печи 10.

Примеры

Первый пример

Исследовали пористость слоя покрытия на окатышах с дегидратированным покрытием, полученным в результате термического разложения гидроксида на окатышах с покрытием, и пористость слоя покрытия на окатышах с карбонизированным покрытием, полученным в результате карбонизации окатышей с покрытием в атмосфере CO2, и сравнивали результаты исследования друг с другом.

В качестве материала покрытия применяли четыре типа цемента с разными размерами частиц. Размер частиц цемента рассчитывали путем получения величины удельной площади поверхности (удельная поверхность по Блейну (BSA), которую можно рассчитать по методу согласно японскому промышленному стандарту JIS R 5201) с помощью способа, основанного на воздухопроницаемости. Окатыши с покрытием формировали путем погружения обожженных железооксидных окатышей (чей состав указан в таблице 1) с диаметром в диапазоне от 10,0 мм до 15,0 мм (средний размер частиц 12,5 мм) в раствор для обработки поверхности, который представлял собой суспензию цемента; покрытия обожженных окатышей таким раствором и сушки окатышей в течение 24 часов. Масса слоя покрытия на окатышах с покрытием, составляла от 0,7 кг/т до 5,0 кг/т, если иметь в виду прилипшую к окатышам массу. То есть, значение, полученное в результате деления массы слоя покрытия на массу окатышей с покрытием, составляло от 0,7 кг/т до 5,0 кг/т.

(масс.%)

Полученные окатыши с покрытием соответственно подвергали термическому разложению при 590°C для формирования окатышей с дегидратированным покрытием; или карбонизации при 550°C в атмосфере CO2 для формирования окатышей с карбонизированным покрытием. Пористость слоя покрытия для каждого типа окатышей, а именно окатышей с дегидратированным покрытием и окатышей с карбонизированным покрытием определяли путем анализа изображений.

Результаты измерений показаны на фиг. 4. В случае окатышей с дегидратированным покрытием независимо от размера частиц цемента, пористость слоя покрытия составляла 20 об.% или более. Кроме того, более низкое значение удельной площади поверхности нанесенного покрытия из цемента, то есть более крупный размер частиц цемента соответствовал более высокой пористости слоя покрытия на окатышах с дегидратированным покрытием. С другой стороны, в случае окатышей с карбонизированным покрытием, даже когда размер частиц цемента был крупным, пористость не достигала требуемого значения пористости, то есть 20 об. %.

Второй пример

В качестве примера применяли окатыши со слоем покрытия с пористостью 20 об. % или более (соответствующие шихте 1 с пористым покрытием согласно описанному выше варианту осуществления изобретения); и в качестве примеров для сравнения применяли обожженные окатыши и окатыши со слоем покрытия с пористостью менее 20 об. %. В отношении упомянутых окатышей осуществляли испытание на образование скоплений и испытание на разупрочнение окатышей при восстановлении. Кроме того, обожженные окатыши покрывали материалом покрытия, чтобы сформировать окатыши с покрытием. Окатыши с покрытием подвергали дегидратационной обработке, при которой гидроксид разлагался с образованием окатышей с дегидратированным покрытием. Применяемые обожженные окатыши были точно такими же, как в первом примере.

В качестве материала покрытия применяли цемент A с удельной площадью поверхности 9650 см2/г, цемент B с удельной площадью поверхности 2580 см2/г, гидроксид кальция Ca(OH)2 и гидроксид магния Mg(OH)2. Удельную площадь поверхности каждого цемента измеряли согласно способу испытания на воздухопроницаемость. Обожженные окатыши погружали в водный раствор, получаемый в результате растворения материала покрытия, чтобы покрыть при этом всю периферийную область обожженных окатышей цементом, гидроксидом кальция или гидроксидом магния. Массы покрытия унифицировали до уровня 0,5 кг/т. В качестве дегидратационной обработки для получения окатышей с дегидратированным покрытием осуществляли нагревание при высокой температуре, на 50°C превышающей температуру разложения каждого материала покрытия, в течение 3 часов с применением электрической печи коробчатого типа.

В частности, когда материалы покрытия представляли собой цементы A и B, температура нагрева соответствовала 590°C, и когда материал покрытия представлял собой гидроксид кальция Ca(OH)2, температура нагрева соответствовала 580°C. Когда материал покрытия представлял собой гидроксид магния Mg(OH)2, температура нагрева соответствовала 350°C. Окатыши с покрытием сушили при температуре 100°C в течение 24 часов. Сушка представляет собой выпаривание только поглощенной влаги и отличается от описанной выше дегидратационной обработки. Пористость слоя покрытия на окатышах с дегидратированным покрытием и пористость окатышей с покрытием измеряли путем анализа изображений.

Каждый окатыш из описанных выше примеров и примеров для сравнения подвергали оценочному испытанию по определению образования скоплений и оценочному испытанию разупрочнения окатышей при восстановлении для оценки образования скоплений и разупрочнения окатышей при восстановлении. Оценочное испытание образования скоплений осуществляли согласно испытанию по стандарту ISO 11256 (2007).

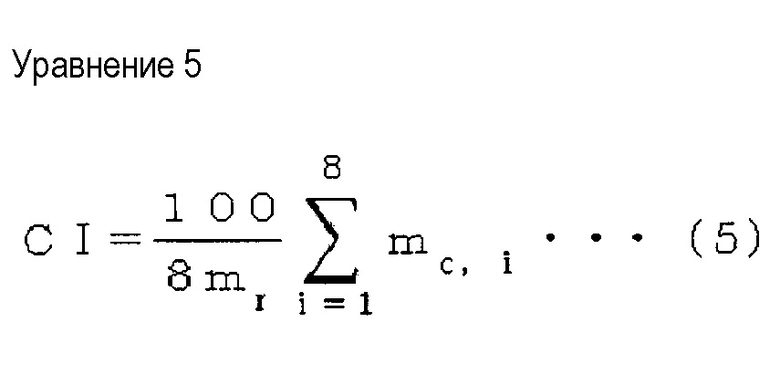

Однако, что касается объема тигля, испытание осуществляли на основании стандартов испытания, отличающихся от испытания по стандарту ISO 11256 (2007). То есть образец помещали в цилиндрический тигель с диаметром 45 мм. Образец подвергали восстановлению в заданных условиях восстановления, и затем к верхней поверхности образца прикладывали нагрузку 147 кПа для дополнительного восстановления образца под нагрузкой в течение 60 минут. После восстановления образец вращали в цилиндре с заданным размером внутреннего диаметра в общей сложности 35 раз. Заданные условия восстановления таковы, что вращение осуществляют в течение 60 минут в условиях, когда температура при восстановлении составляет 850°C, состав газа-восстановителя соответствует следующему составу: CO: 30,0%, CO2: 15%, H2: 45,0%, и N2: 10,0%, и скорость потока газа-восстановителя составляет 6 нл/мин. Некоторые окатыши распадались из-за образования скоплений. Образцы, распавшиеся из-за образования скоплений, через каждые пять вращений выделяли и измеряли массу образующихся скоплений. Затем, измеряли показатель образования скоплений: CI, выражаемый следующим уравнением (5). Когда значение CI уменьшается, образование скоплений в печи происходит с меньшей вероятностью.

В приведенном выше уравнении (5) mr представляет собой общую массу образца после восстановления; и mc,i представляет собой массу (г) образовавшихся скоплений в i-той операции при выделении.

Испытание на разупрочнение окатышей при восстановлении осуществляли согласно стандарту ISO 11257 (2007). Сначала образец подвергали восстановительной обработке с помощью способа, называемого испытанием по методу Линдера. Испытание по методу Линдера представляет собой испытание, в котором в условиях восстановления, когда температура при восстановлении соответствует температуре 760°C, время восстановления составляет 300 минут, состав газа-восстановителя соответствует составу: H2: 55,0%, CO: 36,0%, CO2: 5,0% и CH4: 4,0%; и скорость потока газа-восстановителя составляет 13 нл/мин.; образец загружают в цилиндр с заданным внутренним диаметром с последующим вращением при восстановлении. Затем после осуществления реакции образец вытаскивают и просеивают через сито с размером ячеек 3,15 мм для измерения доли частиц, прошедших через такое сито. Такая доля служит показателем разупрочнения окатышей при восстановлении (RDI). Когда значение RDI уменьшается, разупрочнение окатышей при восстановлении в печи происходит с меньшей вероятностью.

Условия испытания и результаты испытания, полученные в испытании на образование скоплений и испытании на разупрочнение окатышей при восстановлении, показаны в таблице 2. Что касается значений CI и значений RDI в таблице 2 предпочтительный результат помечен как "О", и нежелательный результат помечен как "Х".

Во всех окатышах с дегидратированным покрытием 1-5 пористость слоя покрытия составляла более 20 об.%. Среди окатышей с покрытием 1-5 только в окатыше 4 с покрытием из цемента B, значение удельной площади поверхности которого было невелико (то есть, размер частиц был крупный), пористость составляла более 20 об.%. В случае окатышей с покрытием 1-5 и окатышей с дегидратированным покрытием 1-5 значение CI уменьшалось по сравнению с обожженными окатышами. Кроме того, в окатышах по примерам 1-6, содержащих слой покрытия с пористостью 20 об. % или более, независимо от того какие были окатыши (окатыши с дегидратированным покрытием или окатыши с покрытием), значение RDI было небольшим по сравнению с окатышами с покрытием по примерам для сравнения 1-4. На основании приведенных выше результатов было доказано, что окатыши, содержащие слой покрытия с пористостью 20 об.% или более, были эффективны с точки зрения подавления образования скоплений и разупрочнения окатышей при восстановлении.

Третий пример

Теперь со ссылкой на примеры будет подробно описана причина, по которой разупрочнение окатышей при восстановлении подавляется в случае загрузки шихты в печь при температуре, превышающей комнатную температуру. В варианте осуществления изобретения в качестве шихты применяли обожженные окатыши. Средний диаметр окатышей составлял 12,5 мм, и состав соответствовал составу, показанному в таблице 1. На фиг. 5 показан вид продольного разреза малогабаритной шахтной печи с внутренним диаметром 0,1 м и высотой 4,0 м, применяемой в варианте осуществления изобретения.

Газ-восстановитель, содержащий 70%H2-20%CO-10%CO2, при скорости газового потока 300 нл/мин. нагревали до 950°C в нагревательной печи и вводили в печь через газоподводящую трубу для газа-восстановителя, расположенную в нижней части шахтной печи. Бункер для руды, находящийся в верхней части шахтной печи, заполняли окатышами (около 300 кг), которые превратились в шихту, и загружали окатыши в печь. Малогабаритную шахтную печь и бункер для руды оснащали детекторной трубкой для контроля температуры и нагревали шахтную печь и бункер для руды путем электрообогрева с помощью двух печей, разделенных в вертикальном направлении, с нагревательными элементами на основе канталовой проволоки с высоким электрическим сопротивлением. С помощью математической модели для малогабаритной шахтной печи рассчитывали профили температур в печи при нагреве во время обычного режима и во время предварительного подогрева шихты, и при испытании задавали их в качестве профилей температур в печи. После предварительного подогрева газонагревательного трубопровода, малогабаритной шахтной печи и бункера для руды в атмосфере N2 на стадии, когда данные температуры достигали 400°C, начинали выгрузку руды. После этого продолжали загрузку и выгрузку руды и повышение температуры, и на стадии, когда температура нагнетаемого газа достигала 950°C, газообразный N2 заменяли газом-восстановителем. Испытание продолжали до тех пор, пока температура в печи не стабилизировалась. После того, как температура в печи стабилизировалась, выгрузку руды и продувку руды быстро прекращали, нагнетали газообразный N2 через нижнюю часть шахтной печи и охлаждали окатыши в печи. После охлаждения окатыши поэтапно выгружали из нижней части печи и из извлеченного объема отбирали образец, соответствующий определенному месту по высоте печи. Образец вращали и измельчали в цилиндре с заданным диаметром и затем просеивали через сито, чтобы определить долю частиц с размером частиц 3,15 мм или менее. Таким образом оценивали степень разупрочнения окатышей при восстановлении.

Результаты испытания показаны на фиг. 6. Если сравнивать с обычным режимом, показатель разупрочнения окатышей при восстановлении во время предварительного подогрева и загрузки был меньше показателя разупрочнения окатышей при восстановлении во время обычного режима. Кроме того, зона появления разупрочнения окатышей при восстановлении перемещалась в верхнюю часть печи, где нагрузка от загруженного материала была небольшой. На основе результатов испытания подтвердили эффект подавления разупрочнения окатышей при восстановлении с помощью предварительного подогрева загрузки шихты.

Промышленная применимость

Согласно настоящему изобретению можно обеспечивать шихту для прямого восстановления железа, в которой образование скоплений и разупрочнение окатышей при восстановлении происходит с меньшей вероятностью.

Краткое описание ссылочных обозначений

1: шихта с пористым покрытием

2: шихта

3: слой покрытия

10: шахтная печь

11: газоотводящая труба

12: газоподводящая труба

13: отводящий патрубок для восстановленного железа

21: приемник для обожженных окатышей

22: загрузочный конвейер

23: бак для нанесения покрытия

24a, 24b: передающий конвейер

25: выпарная печь

26: печь для дегидратации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ С ЦЕЛЬЮ ИХ МЕТАЛЛИЗАЦИИ В УСТАНОВКАХ ШАХТНОГО ТИПА И ПОСЛЕДУЮЩИМ ГОРЯЧИМ БРИКЕТИРОВАНИЕМ ЖЕЛЕЗА | 2001 |

|

RU2202632C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| Способ обжига шихты для последующей обработки в печи жидкофазного восстановления | 1990 |

|

SU1759884A1 |

| Способ прямого получения железа из фосфористых железных руд | 1982 |

|

SU1073288A1 |

| Способ прямого восстановления железа (варианты) | 2024 |

|

RU2833060C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 1995 |

|

RU2100446C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИДЫ МЕТАЛЛОВ, С ПОЛУЧЕНИЕМ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2612330C2 |

| Способ восстановления окиси железа | 1979 |

|

SU1052165A3 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2528525C2 |

Изобретение относится к шихте для прямого восстановления железа в шахтной печи, способу ее производства и способу производства железа прямого восстановления. Шихта содержит продукт переработки железной руды в виде кусковой железной руды, спекшихся кусков руды, окатышей или брикетов, имеющий слой пористого покрытия с пористостью от 20 до 50 об.% и содержащий по меньшей мере оксид Ca или оксид Mg. Способ производства шихты включает нанесение на продукт переработки железной руды покрытия в виде суспензии, содержащей по меньшей мере гидроксид кальция или гидроксид магния, или гидрат цемента, выпаривание влаги с применением газа, не содержащего CO2, и удаление химически связанной воды при температуре дегидратации или выше с применением газа, не содержащего водяного пара H2O. При производстве железа прямого восстановления полученную шихту загружают в шахтную печь при температуре, превышающей комнатную температуру, и восстанавливают в шахтной печи с применением газа-восстановителя, содержащего водород. Изобретение направлено на подавление образования скоплений шихты и разупрочнения окатышей при восстановлении. 3 н. и 3 з.п. ф-лы, 6 ил., 2 табл., 3 пр.

1. Шихта для прямого восстановления в шахтной печи, отличающаяся тем, что она содержит продукт переработки железной руды, представляющий собой кусковую железную руду, спекшиеся куски руды, окатыши или брикеты, имеющий слой пористого покрытия с пористостью от 20 до 50 об.%, причем слой пористого покрытия покрывает продукт переработки.

2. Шихта по п. 1, в которой упомянутый слой покрытия включает, по меньшей мере, один из оксидов, выбранный из оксида Ca и оксида Mg.

3. Способ производства шихты для прямого восстановления в шахтной печи, причем способ содержит:

нанесение на продукт переработки железной руды, представляющий собой кусковую железную руду, спекшиеся куски руды, окатыши или брикеты, покрытия в виде суспензии, содержащей, по меньшей мере, одно из веществ, выбранных из гидроксида кальция, гидроксида магния и гидрата цемента;

выпаривание влаги, содержащейся в продукте переработки с покрытием, с применением газа, не содержащего CO2, перед загрузкой продукта переработки с покрытием в шахтную печь; и

удаление химически связанной воды, содержащейся в продукте переработки с покрытием, при температуре дегидратации или выше с применением газа, не содержащего водяного пара H2O.

4. Способ по п. 3, в котором при нанесении покрытия продукт переработки покрывают суспензией с применением способа погружения или способа распыления.

5. Способ производства железа прямого восстановления, причем способ содержит загрузку шихты по п. 1 или 2, в шахтную печь при температуре, превышающей комнатную температуру, и восстановление в восстановительной атмосфере шахтной печи с применением газа-восстановителя, содержащего водород.

6. Способ по п. 5, который дополнительно содержит предварительный подогрев шихты до температуры, превышающей комнатную температуру, перед загрузкой шихты с покрытием в шахтную печь.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Проходной изолятор для высоких напряжений | 1926 |

|

SU11973A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ С ЦЕЛЬЮ ИХ МЕТАЛЛИЗАЦИИ В УСТАНОВКАХ ШАХТНОГО ТИПА И ПОСЛЕДУЮЩИМ ГОРЯЧИМ БРИКЕТИРОВАНИЕМ ЖЕЛЕЗА | 2001 |

|

RU2202632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2173721C1 |

Авторы

Даты

2018-05-14—Публикация

2014-07-25—Подача