Предлагаемое изобретение относится к области строительства трубопроводов, в том числе с теплогидроизоляционным и бетонным покрытием с использованием методов траншейной или бестраншейной укладки, а именно к изготовлению стыка проводящих труб с наружным бетонным покрытием, и может быть использовано как при строительстве нефте- и газопроводов, так и при сооружении иных трубопроводов для нужд ТЭК и ЖКХ.

Известно, что при прокладке магистральных трубопроводов широко используются методы протаскивания, укладки с баржи, с бровки и т.д. В случае использования труб с бетонным покрытием необходимо места стыка труб оснащать покрытием, внешний диаметр которого совпадает с внешним диаметром бетонного покрытия труб. Это вызвано тем, что при отсутствии покрытия узла стыка в процессе продольного смещения трубопровода при строительстве торцевые поверхности бетонного покрытия труб врезаются в грунт, что существенно увеличивает усилие протаскивания плети. Возможен сдвиг бетонного покрытия относительно трубы или создание избыточного напряжения в стыковом соединении. Таким образом, покрытие узла стыка позволяет существенно уменьшить сопротивление сдвига вдоль оси трубы, что важно при протаскивании и укладке длинных плетей, а особенно при укладке трубопровода бестраншейными методами.

Возможна установка на стыковое соединение сплошного бетонного покрытия, обеспечивающее надежную защиту стыка. Однако, использование покрытия стыка труб равнопрочным с покрытием трубы увеличивает общую жесткость прокладываемой плети трубопровода, и при протаскивании, например бестраншейным способом, увеличивает усилия трения труб о стенки тоннеля, вызывая необходимость существенного повышения мощности протаскивающих механизмов и привлечения дополнительной грузоподъемной техники.

Так, например, из патента РФ №2806125 (приор. 29.09.2022, опубл. 26.10.2023) «Способ установки защитного покрытия стыкового соединения труб со сплошным бетонным покрытием…» известен стык труб, выполненный как сплошное бетонное покрытие. Недостатком предложенного в патенте способа является то, что общая жесткость плети из труб, соединенных предлагаемым способом, очень высокая и при протаскивании, например бестраншейными методами, усилия трения трубы о стенки тоннеля высоки, что требует повышения мощности протаскивающих механизмов.

В патенте РФ №222224 «Конструкция стыка труб с наружным бетонным покрытием» (приор. 31.10.2023, опубл. 15.12.2023) описана конструкция стыка труб с наружным бетонным покрытием, состоящая из двух проводящих труб, соединенных сваркой, с образованием зоны, ограниченной торцами бетонного покрытия и свободной от бетонного покрытия. При этом в образованной зоне установлены два полукольца из пенополиуретана с выполненными в них продольными пазами. В указанных пазах в упор к торцевым поверхностям бетонных покрытий соединяемых труб установлены распорки. Причем зона, ограниченная торцами бетонного покрытия, закрыта кожухом. А весь объем внутри кожуха заполнен отвердевающим материалом. Распорки, согласно патенту, предлагается выполнять в виде деревянных брусков, либо из полимерного материала, либо из бетона. При этом в качестве отвердевающего материала предложено использовать компаунд.

Предлагаемое в патенте решение конструкции стыка труб с наружным бетонным покрытием позволяет уменьшить жесткость трубопровода в узле стыка труб по сравнению со сплошным бетонным покрытием, однако недостатком предложенного решения является отсутствие возможности делать жесткость расчетной, заранее задаваемой. Это связано с непредсказуемыми параметрами жесткости устанавливаемых распорок.

Также установка распорок требует точной корректировки их длины, т.к. без плотного контакта с торцами бетонных покрытий соседних труб теряются заявленные в патенте свойства, а подгонка длины распорок в трассовых условиях достаточно трудоемка.

Целью изобретения поставлена задача разработать конструкцию узла стыка для трубопроводов из труб с бетонным покрытием, и способ изготовления такого узла стыка, при котором конструкция узла стыка должна позволять делать его жесткость расчетной, заранее задаваемой, позволяющей создавать прогнозируемые напряжения в зависимости от радиуса изгиба протаскиваемой плети трубопровода.

Техническим результатом изобретения является уменьшение мощности протаскивающих механизмов и сокращение количества грузоподъемной техники, используемой при прокладке трубопровода за счет уменьшения трения трубы об окружающую ее поверхность, например траншею, тоннель, ролики и т.д., что является следствием получения требуемой жесткости стыкового соединения, обеспечивающей заданные параметры жесткости трубопровода для получения необходимого радиуса изгиба плети трубопровода.

Задача решается, а технический результат достигается тем, что конструкция узла стыка труб требуемой жесткости для трубопровода из труб с бетонным покрытием содержит сваренные между собой две трубы с нанесенной на их концевые поверхности изоляцией. Поверх изоляции размещен полый составной цилиндр из полимерного материала, который выполнен из двух или более частей. Полый составной цилиндр покрыт наружным металлическим кожухом. Причем полый цилиндр размещен с зазором относительно торцевых поверхностей бетонного покрытия труб. Составляющие части полого цилиндра снабжены выемками. А все свободное пространство между торцевыми поверхностями бетонного покрытия сваренных между собой труб, включая выемки, заполнены отверждаемым материалом.

Как вариант трубы могут быть выполнены из металла.

Предпочтительно, чтобы составные части полого цилиндра имели форму двух полуцилиндров.

В качестве полимерного материала, из которого выполнены составные части полого цилиндра, может использоваться пенополиуретан, который дополнительно служит теплоизоляций стыка, особенно необходим при укладке теплоизолированного трубопровода.

Как вариант, в качестве отверждаемого материала, которым заполнено свободное пространство между торцевыми поверхностями бетонного покрытия двух труб, может быть полиуретановый компаунд.

Выемки, заполняемые отверждаемым материалом, могут быть выполнены на, по меньшей мере, одной поверхности составляющей части полого цилиндра.

В частном случае выемки на поверхности составляющей части полого цилиндра выполнены продольными оси трубопровода.

Также, как вариант, выемки на поверхности составляющей части полого цилиндра могут быть выполнены в виде пересекающихся пазов, расположенных под углом к оси трубопровода.

Так же задача решается, а технический результат достигается тем, что способ изготовления узла стыка труб требуемой жесткости для трубопровода из труб с бетонным покрытием, заключается в том, что наносят изоляцию на поверхность концевых участков сваренных между собой труб. Размещают на изоляции полый составной цилиндр из полимерного материала, который составлен из двух или более частей. Полый цилиндр размещают между торцевых поверхностей бетонного покрытия труб. Составляющие части полого цилиндра скрепляют стяжными элементами, после чего поверх полого цилиндра устанавливают наружный кожух. Причем полый цилиндр размещают с зазором относительно торцевых поверхностей бетонного покрытия труб. Все свободное пространство между торцевыми поверхностями бетонного покрытия сваренных между собой труб, включая выемки, которыми снабжены составляющие части полого цилиндра, заполняют отверждаемым материалом.

Предлагаемый в заявке узел стыка труб требуемой жесткости для трубопровода из труб с бетонным покрытием содержит сваренные между собой две металлические трубы с нанесенной на их концевые поверхности изоляцией, что позволяет предохранять сварной шов от коррозии. Также, как вариант, возможно использовать слой дополнительной теплоизоляции стыка.

Размещение на изоляции полого составного цилиндра из полимерного материала, который выполнен из двух или более частей, позволяет легко его установить и закрепить стяжными элементами, например лентами. При этом размещение полого составного цилиндра с зазором относительно торцевых поверхностей бетонного покрытия труб, позволяет после отверждения заливаемого материала получить опорные поверхности, имеющие полное соприкосновение с торцами бетонного покрытия стыкуемых труб.

Выемки, выполненные на внутренней и/или наружной поверхностях составляющих частей, образующих полый цилиндр позволяет изменять жесткость всей конструкции узла стыка, так как выемки по-сути являются формами для образования элементов жесткости узла стыка. Так жесткость может быть заранее рассчитана исходя из геометрической формы, размеров и количества выемок. При этом расчет возможно произвести исходя из того, что при условии полностью залитого компаундом стыка его жесткость соответствует жесткости защитного бетонного покрытия. При уменьшении объема, заливаемого в свободное пространство стыка компаунда, соответственно уменьшается жесткость конструкции стыка. Причем объем заливаемого компаунда определяется исходя из геометрической формы, размеров и количества выемок.

Наличие зазоров между краями составного цилиндра и торцевыми поверхностями бетонного покрытия труб, кроме получения опорных поверхностей, позволяет легко заполнять все свободное пространство между торцевыми поверхностями бетонного покрытия сваренных между собой труб, включая выемки.

Выполнение составных частей полого цилиндра в форме двух полуцилиндров является наиболее простым и наименее трудоемким при установке и креплении их на поверхности изоляции.

Использование пенополиуретана в качестве материала для составных частей цилиндра упрощает их монтаж и корректировку в трассовых условиях. Изготовление составных частей цилиндра с заранее рассчитанными выемками возможно как в заводских, так и трассовых условиях.

Предпочтительно применение компаунда в качестве быстроотверждаемого материала, которым заполнено свободное пространство между торцевыми поверхностями бетонного покрытия двух труб, так как существующие присадки позволяют практически достичь соответствия прочности заливаемого компаунда прочности бетона.

Выемки, заполняемые отверждаемым материалом, могут быть выполнены на внешних, на внутренних и на обеих поверхностях составляющих частях полого цилиндра, что определяется необходимой жесткостью конструкции узла стыка.

Выполнение выемок на поверхностях составляющих частях полого цилиндра продольными оси трубопровода либо расположенными под углом к оси трубопровода также определяется исходя из необходимой достигаемой жесткости конструкции узла стыка.

В предлагаемом способе изготовления стыка задаваемой жесткости, выполненных из труб с защитным наружным бетонным покрытием, включая и теплогидроизолированные при прокладке трубопровода, наносят изоляцию на поверхность металлических концевых участков сваренных между собой труб для предохранения сварного шва от коррозии, а в случае необходимости также возможно использовать слой дополнительной теплоизоляции.

Затем размещают на внешней образующей изоляционного покрытия полый составной цилиндр из полимерного материала, который выполнен из двух или более частей. Составляющие части полого цилиндра скрепляют стяжными лентами. Установка цилиндра позволяет получить необходимую и заранее рассчитанную форму свободного пространства для заполнения его отверждаемым материалом, например компаундом.

При этом полый составной цилиндр размещают с зазором относительно торцевых поверхностей бетонного покрытия труб с целью свободного доступа для заполнения пространства отверждаемым материалом и получения поверхностей, для опоры элементов жесткости на торцы бетонных покрытий труб.

После чего устанавливают наружный металлический/неметаллический кожух на поверхность составного полого цилиндра. Возможна установка наружного кожуха как в стык к бетонной оболочке покрытия труб, так и внахлест. В кожухе могут быть выполнены отверстия для залива отверждаемого материала и выхода воздуха.

Предложенный способ позволяет полностью заполнить все свободное пространство между торцевыми поверхностями бетонного покрытия сваренных между собой труб, включая выемки, которыми снабжены составляющие части, образующие покрытие в виде полого составного цилиндра, заполняют отверждаемым материалом.

Таким образом все приведенные признаки в формуле изобретения направлены на решение поставленной задачи, а именно получать стык из труб с защитным бетонным покрытием обеспечивающий заданные параметры жесткости трубопровода при условии проектного радиуса изгиба трубопровода, что позволяет достичь технический результат, а именно снизить внешние механические воздействия на протаскиваемый участок и уменьшить мощность протаскивающих механизмов за счет уменьшения силы трения трубы.

В последующем заявляемое изобретение поясняется подробным описанием конкретного, но не ограничивающего настоящее решение, примера его выполнения и прилагаемыми чертежами, на которых:

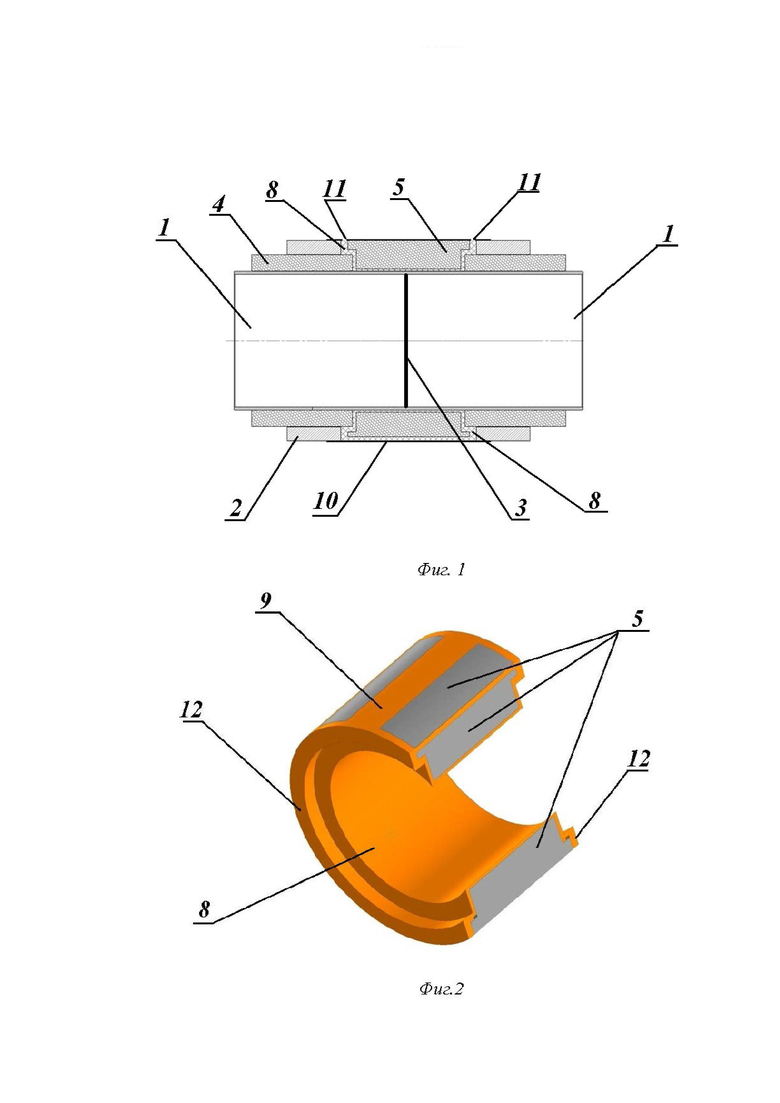

фиг. 1 - изображен продольный разрез узла стыка;

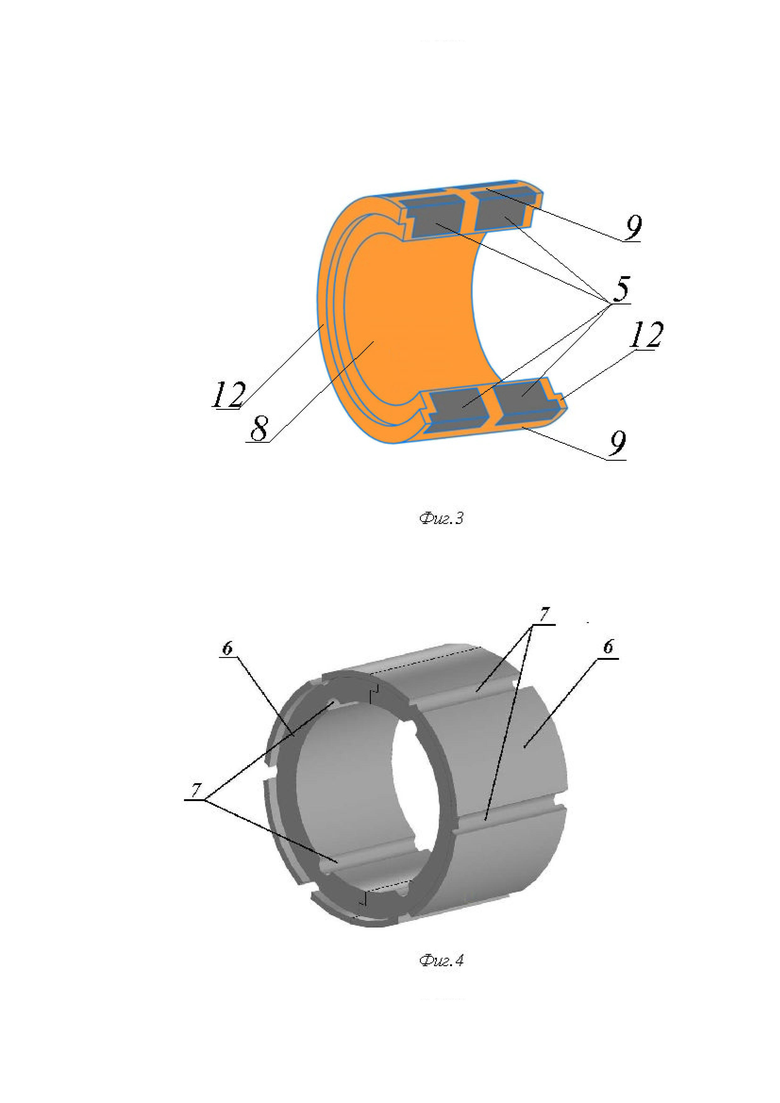

фиг. 2 - изображен один пример покрытия узла стыка задаваемой жесткости;

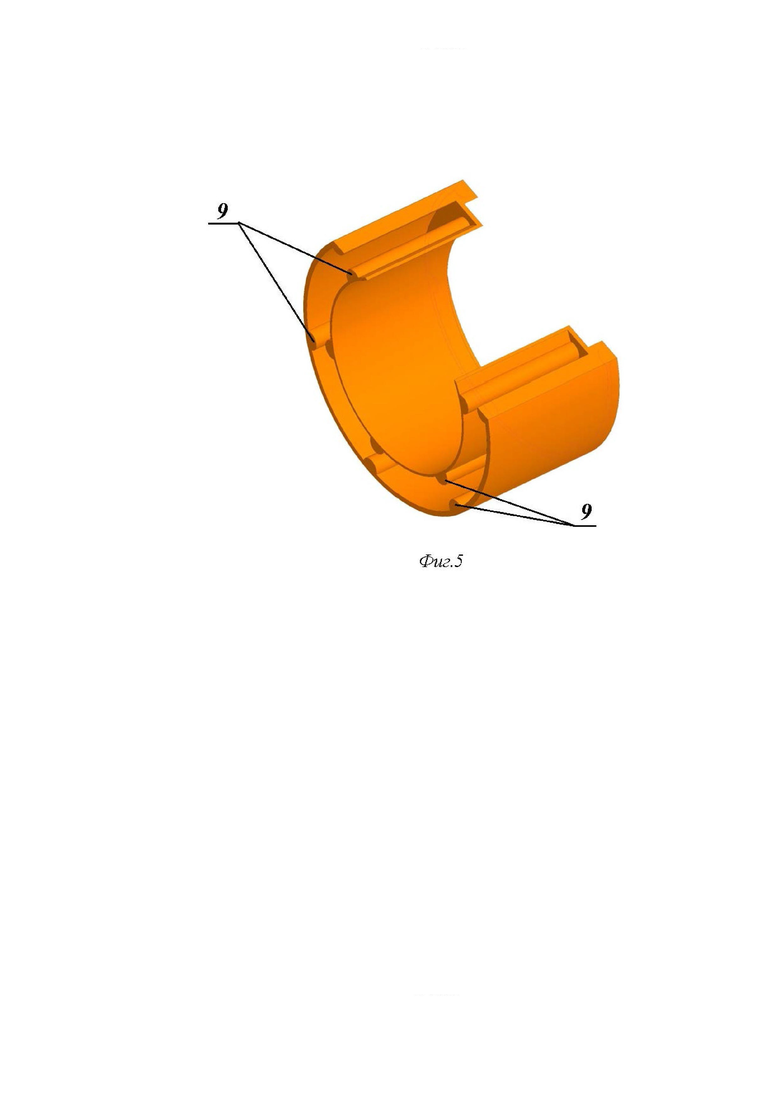

фиг. 3 - изображен второй пример покрытия узла стыка задаваемой жесткости;

фиг. 4 - изображен вариант выполнения полого цилиндра из составляющих частей;

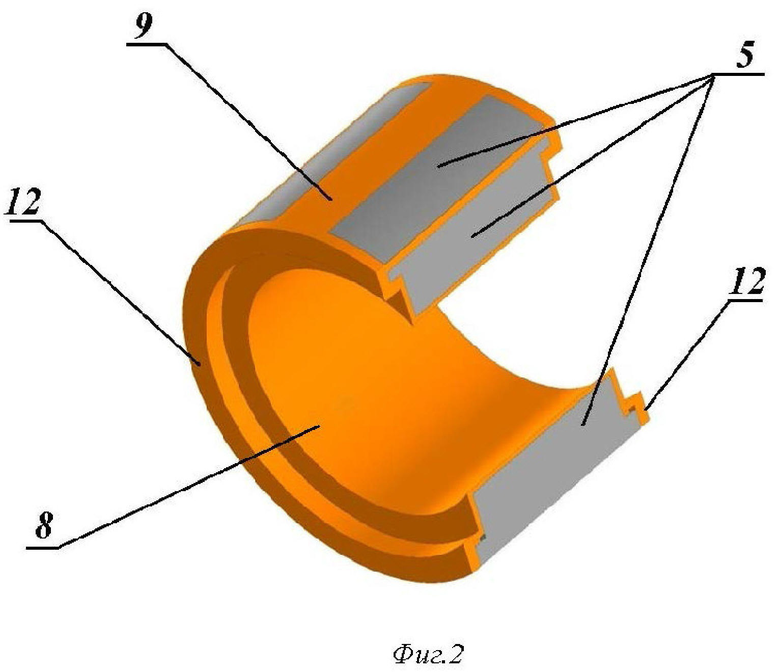

фиг. 5 - изображен срез конфигурации варианта объема вокруг полого цилиндра, заполняемого отверждаемым материалом.

В конкретном примере, приведенном в настоящем описании, конструкции узла стыка труб требуемой жесткости для трубопровода из труб с бетонным покрытием, в качестве материала составных частей полого цилиндра использован пенополиуритан, а в качестве отверждаемого материала использован компаунд.

При этом следует отметить, что могут быть использованы и другие материалы, например, в качестве отверждаемого материала может быть использована песчано-бетонная смесь.

Основными критериями для материала составных частей полого цилиндра является возможность простой обработки и невысокая жесткость.

Критериями для отверждаемого материала является возможность его подготовки для использования непосредственно перед применением при том, что материал после отверждения должен достигать жесткость, равную или близкую жесткости бетона, используемого в покрытии труб для облегчения предварительных расчетов формы и количества выемок.

Изображенный на фиг. 1 узел стыка требуемой жесткости для трубопроводов состоит из двух труб 1, с бетонным покрытием 2, соединенных сварным швом 3. В конкретном примере трубы 1 снабжены теплоизоляционным покрытием 4.

Шов 3 и прилегающие ко шву 3 поверхности труб 1 защищены изоляцией, на чертежах не показана. Поверх изоляции установлен полый составной цилиндр 5, в конкретном примере выполненный из двух полуцилиндров 6, как это показано на фиг.4. При этом полуцилиндры 6 выполнены с выемками 7, размеры, количество и форму которых рассчитывают предварительно, исходя из требуемой жесткости узла стыка.

На фиг. 2 и фиг. 3 изображены примеры покрытий узла стыка, состоящие из полого составного цилиндра 5 и отвердевшего материала 8.

Все свободное пространство вокруг составного цилиндра 5 (см. фиг. 2, 3) заполнено отверждаемым материалом 8. Срез конфигурации объема, заполняемого отверждаемым материалом 8, представлена на фиг. 5, на чертеже отсутствует объем, расположенный между торцом составного цилиндра 2 и торцом бетонного покрытия 2 соединяемых труб 1. При этом показаны элементы 9 жесткости, получаемые в результате заполнения отверждаемым материалом 8 выемок 7. Размеры, количество и форму элементов 9 жесткости возможно рассчитать заранее, исходя из требуемой жесткости узла стыка.

Способ изготовления узла стыка требуемой жесткости для трубопроводов, выполненных из труб с защитным бетонным покрытием, заключается в том, что производят установку защитной манжеты (на чертежах не показана). Производят сварку торцов двух труб 1, получая сварной шов 3. Натягивают защитную манжету на сварной шов 3. Возможно производить изоляцию сварного шва 3 и другими способами.

Затем устанавливают составной цилиндр 5 поверх изоляции. Закрепляют составной цилиндр 5 при помощи, например стяжных лент (на чертежах не показаны). Составной цилиндр устанавливают с зазорами относительно торцов бетонного покрытия 2 обеих стыкуемых труб 1. Такая установка позволяет получить после отверждения заливаемого материала необходимые опорные поверхности 12, которые требуются для взаимодействия элементов 9 жесткости с торцами бетонного покрытия 2 обеих стыкуемых труб 1.

Устанавливают кожух 10 на бетонное покрытие 2 одной из стыкуемых труб 1 так, чтобы заливочные отверстия 11 располагались в положении 12 часов. Стягивают кожух 10 до диаметра, равного наружному диаметру оболочки бетонного покрытия 2 стыкуемых труб 1 и закрепляют заклепками.

В случае, приведенном в настоящем примере исполнения узла стыка, когда кожух 10 расположен поверх бетонного покрытия 2 обеих стыкуемых труб 1, его надвигают на поверхности бетонного покрытия 2 обеих стыкуемых труб 1 и закрепляют хомутами, при этом отслеживая, чтобы заливочные отверстия 11 располагались в положении 12 часов.

Также возможен вариант, при котором кожух 10 устанавливают встык с торцами бетонного покрытия 2 обеих стыкуемых труб 1. При этом кожух также возможно закрепить хомутами.

Через одно из заливочных отверстий 11 заливают смесь отверждаемого материала в кожух 10. При этом второе отверстие 11 необходимо для выхода воздуха. Операции от начала перемешивания до окончания заливки следует выполнить в течение времени жизни смеси, указанного в паспорте на материал. Заливку производят до заполнения объема отверждаемым материалом 8 стыка.

После заполнения указанного объема, но не ранее чем через 2 часа, что соответствует времени отверждения материала, снимают хомуты.

Получаемый в результате стык из труб с защитным бетонным покрытием имеет заранее заданную и рассчитанную жесткость, требуемую для облегчения протаскивания плети из труб. Способ его изготовления прост и легко выполним в трассовых условиях. При этом достигается технический результат, а именно уменьшение усилия трения трубы об окружающую ее поверхность, например траншею или тоннель, за счет получения задаваемого радиуса изгиба плети трубопровода, что позволяет уменьшить мощность протаскивающих механизмов.

Описанное изобретение может быть широко использовано при как прокладке трубопроводов для нефте- и газопроводов, так и при сооружении иных трубопроводов для нужд ТЭК и ЖКХ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки защитного покрытия стыкового соединения труб со сплошным бетонным покрытием и покрывающий кожух | 2022 |

|

RU2806125C1 |

| Конструкция гидрозащищенного стыка труб с наружным бетонным покрытием | 2020 |

|

RU2750403C1 |

| Способ теплогидроизоляции стыка предварительно изолированных труб | 2020 |

|

RU2744140C1 |

| СПОСОБ ПРОТАСКИВАНИЯ ТРУБОПРОВОДА | 2023 |

|

RU2822166C1 |

| Способ протаскивания трубопровода в горизонтальной скважине | 2019 |

|

RU2734198C1 |

| СПОСОБ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ОБЕТОНИРОВАННЫХ ТРУБ | 2024 |

|

RU2837099C1 |

| Способ герметизации стыка предварительно изолированных труб | 2015 |

|

RU2611218C1 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| Способ бестраншейной прокладки трубопровода и труба для бестраншейной прокладки трубопровода | 2021 |

|

RU2770531C1 |

| КОМПЛЕКСНАЯ ИЗОЛЯЦИЯ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА И СПОСОБ ЕЁ ПРОИЗВОДСТВА | 2017 |

|

RU2696653C2 |

Группа изобретений относится к строительству трубопроводов с защитным бетонным покрытием. Конструкция узла стыка требуемой жесткости для трубопроводов выполнена из труб с защитным бетонным покрытием и содержит сваренные между собой две трубы. Поверх указанных труб размещен с зазором относительно торцов бетонного покрытия стыкуемых труб полый составной цилиндр, выполненный из двух или более частей. Составляющие части, образующие полый цилиндр, снабжены выемками. Все свободное пространство между торцевыми поверхностями бетонного покрытия сваренных между собой труб, включая выемки, заполнено отверждаемым материалом. В заявленном способе на поверхность стыка сваренных между собой труб наносят изоляцию. На изоляции размещают с зазором относительно торцов бетонного покрытия стыкуемых труб полый составной цилиндр из полимерного материала. Устанавливают наружный кожух поверх полого цилиндра. Все свободное пространство под кожухом заполняют отверждаемым материалом. Группа изобретений обеспечивает требуемую жесткость стыкового соединения с заранее заданными параметрами жесткости трубопровода для получения необходимого радиуса изгиба плети трубопровода при его прокладке. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Узел стыка задаваемой жесткости для трубопроводов, выполненных из труб с защитным бетонным покрытием, содержащий сваренные между собой две трубы с нанесенной на сварной стык изоляцией и размещенный поверх изоляции полый составной цилиндр из полимерного материала, который выполнен из двух или более частей, при этом полый цилиндр размещен с зазором относительно торцевых поверхностей бетонного покрытия труб, причем составляющие части полого цилиндра скреплены стяжными лентами, отличающийся тем, что составляющие части полого цилиндра снабжены выемками, а все свободное пространство между торцевыми поверхностями бетонного покрытия сваренных между собой труб, включая выемки, заполнено отверждаемым материалом.

2. Узел стыка задаваемой жесткости для трубопроводов по п.1, отличающийся тем, что трубы изготовлены из металла.

3. Узел стыка задаваемой жесткости для трубопроводов по п.1, отличающийся тем, что составные части полого цилиндра имеют форму двух полуцилиндров.

4. Узел стыка задаваемой жесткости для трубопроводов по п.1, отличающийся тем, что полимерным материалом, из которого выполнены составные части полого цилиндра, является пенополиуретан.

5. Узел стыка задаваемой жесткости для трубопроводов по п.1, отличающийся тем, что отверждаемым материалом, которым заполнено свободное пространство между торцевыми поверхностями бетонного покрытия двух труб, является компаунд.

6. Узел стыка задаваемой жесткости для трубопроводов по п.1, отличающийся тем, что отверждаемым материалом, которым заполнено свободное пространство между торцевыми поверхностями бетонного покрытия двух труб, является песчано-бетонная смесь.

7. Узел стыка задаваемой жесткости для трубопроводов по п.1, отличающийся тем, что по меньшей мере на одной поверхности составляющей части полого цилиндра выполнены выемки, заполняемые отверждаемым материалом.

8. Узел стыка задаваемой жесткости для трубопроводов по п.1, отличающийся тем, что выемки на поверхности составляющей части полого цилиндра выполнены продольными оси трубопровода.

9. Узел стыка задаваемой жесткости для трубопроводов по п.1, отличающийся тем, что выемки на поверхности составляющей части полого цилиндра выполнены в виде пересекающихся пазов, расположенных под углом к оси трубопровода.

10. Способ изготовления стыка задаваемой жесткости при прокладке трубопровода, выполненного из труб с защитным бетонным покрытием, при котором наносят изоляцию на поверхность стыка сваренных между собой труб, размещают на изоляции полый составной цилиндр из полимерного материала, который составлен из двух или более частей, при этом полый цилиндр размещают с зазором относительно торцевых поверхностей бетонного покрытия труб, составляющие части полого цилиндра скрепляют стяжными лентами, после чего поверх полого цилиндра устанавливают наружный кожух, отличающийся тем, что все свободное пространство между торцевыми поверхностями бетонного покрытия сваренных между собой труб, включая выемки, которыми снабжены составляющие части полого цилиндра, заполняют отверждаемым материалом.

| СЛЕТОУЛОВИТЕЛЬ К МОТАЛЬНОЙ МАШИНЕ | 0 |

|

SU222224A1 |

| RU 2019104102 A, 14.08.2020 | |||

| Способ установки защитного покрытия стыкового соединения труб со сплошным бетонным покрытием и покрывающий кожух | 2022 |

|

RU2806125C1 |

| 0 |

|

SU192391A1 | |

| US 2016003406 A1, 07.01.2016 | |||

| WO 2017208279 A1, 07.12.2017 | |||

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕНОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721681C1 |

Авторы

Даты

2025-04-16—Публикация

2024-07-09—Подача