Изобретение относится к области металлургии, а именно к способам производства холоднокатаного проката из сверхнизкоуглеродистых IF-сталей (сталей без элементов внедрения), который может быть использован в автомобильной промышленности. Такие стали, которые отличаются высокими показателями пластичности, а также штампуемости (низкими значениями предела текучести и высокими значениями коэффициента нормальной пластической анизотропии r90 и коэффициента деформационного упрочнения n90) все более широко используют для лицевых деталей кузова автомобиля. Холоднокатаный прокат из таких сталей имеет благоприятное сочетание механических характеристик после отжига в агрегатах непрерывного отжига (АНО).

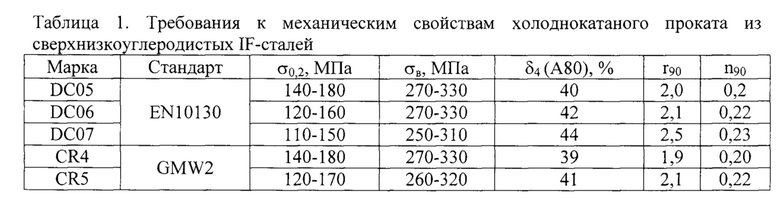

В настоящее время наиболее востребованы марки холоднокатаных автолистовых сталей по EN 10130 DC05, DC06 и DC07, представленные в таблице 1. В таблице приведены также требования к механическим свойствам таких сталей.

Видно, что при переходе к последующим маркам стали возрастают требования к пластичности, коэффициентам r90 и n90. То есть, обеспечение высоких значений указанных характеристик является актуальной задачей, о чем свидетельствует уровень требований к стали DC07. В то же время, для проката из этой стали характерны очень низкие значения предела текучести и предела прочности. Для ряда деталей автомобиля слишком низкие значения прочностных характеристик неприемлемы. Поэтому при производстве таких сталей желательно использовать технологические приемы, позволяющие не только повышать показатели пластичности и штампуемости, но и обеспечивать получение на стали одного и того же химического состава уровень свойств, соответствующий одной из указанных сталей, в зависимости от требований конкретного потребителя. Следует отметить высокий спрос на указанные стали или их аналоги. В другом зарубежном стандарте GMW2 присутствует сталь марки CR5, требования к которой очень близки стали DC06, а также сталь марки CR4, требования к которой близки стали DC05. Широкая востребованность указанных сталей свидетельствует об актуальности проведения работ, направленных на повышение показателей пластичности и штампуемости холоднокатаного проката из сверхнизкоуглеродистых сталей, а также на разработку кассетных технологий производства таких сталей, позволяющих получать из стали одного и того же химического состава уровень свойств, соответствующий различным маркам стали.

Известен способ производства высокопрочного холоднокатаного листа с превосходной штампуемостью. Высокопрочный холоднокатаный стальной лист содержит: не более 0,0040% С, 0,02-0,15% Si, 0,20-1,00% Mn, 0,02-0,09% Р, 0,015-0,06% Ti, 0,01-0,05% Nb, остальное - Fe и неизбежные примеси. Способ получения включает выплавку, непрерывную разливку, горячую прокатку, холодную прокатку и непрерывный отжиг, причем температура нагрева горячекатаной заготовки составляет 1170-1270°С, конечная температура горячей прокатки 850-960°С, а температура смотки 650-760°С; деформация при холодной прокатке 60-82%; температура отжига 760-880°С, время выдержки при температуре нагрева 60-210 с, температура замедленного охлаждения 630-700°С, а температура ускоренного охлаждения 300-500°С; удлинение при дрессировке 0,5-1,0%. Высокопрочный стальной лист, содержащий фосфор, обладает требуемыми свойствами при низком содержании углерода и микролегировании. Добавки в сталь определенного количества Nb и Ti способствуют более высокой пластичности. Используя соответствующую технологию прокатки и отжига, показатели производительности стали обеспечивают потребность в высокопрочных автомобильных штампованных деталях (заявка CN 101684533 (А), МПК C21D 8/02. С22С 38/14, опубликована 31.03.2010).

Однако известным способом невозможно производство из сверхнизкоуглеродистой стали одного химического состава холоднокатаного проката разных уровней прочности, в том числе, с высокими показателями пластичности и штампуемости, требования к которым приведены в таблице 1. Кроме того, микролегирование стали титаном совместно с ниобием неизбежно приводит к удорожанию стали.

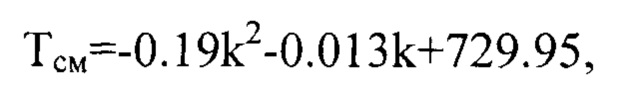

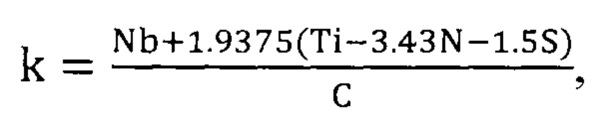

Наиболее близким аналогом заявляемого изобретения является способ производства полосового проката из сверхнизкоуглеродистой стали для последующей штамповки, включающий выплавку стали с содержанием <0,01% углерода с микродобавками титана и ниобия, разливку в слябы, нагрев слябов до температуры 1100-1200°С, горячую прокатку с температурой конца прокатки 890-910°С, смотку полос в рулоны, травление полос, холодную прокатку, отжиг в агрегате непрерывного отжига и дрессировку с обжатием менее 1%, при этом смотку полос в рулоны ведут при температуре, определяемой по зависимости

где Тсм - температура смотки, °С: k - коэффициент, характеризующий степень стабилизации стали, равный

где Nb, Ti, N, S и С - содержание ниобия, титана, азота, серы и углерода в стали, мас. %.

Готовая полоса имеет условный предел текучести σ0.2=168 МПа (площадка текучести отсутствует); предел прочности σв=260-320 МПа; относительное удлинение δ=40%; коэффициент нормальной плоскостной анизатропии rm>2,0, что обеспечивает получение категории вытяжки ВОСВ и ВОСВ-Т (Патент RU 2212456, МПК C21D 8/04, опубликован 20.09.2003 - прототип).

Однако известным способом невозможно производство из сверхнизкоуглеродистой стали одного химического состава холоднокатаного проката разных уровней прочности. Кроме того, микролегирование стали титаном совместно с ниобием неизбежно приводит к удорожанию стали по сравнению со сталью, микролегированной только титаном.

Техническим результатом настоящего изобретения является расширение технологических возможностей способа производства холоднокатаного проката из сверхнизкоуглеродистой стали путем получения из стали унифицированного химического состава проката с уровнем свойств, соответствующим сталям марок DC05, DC06 и DC07 по EN 10130, то есть, создание кассетной технологии, при сохранении высоких показателей пластичности и штампуемости и снижении затрат на производство.

Указанный технический результат достигается тем, что в способе производства холоднокатаного листового проката из IF-стали, включающем выплавку стали, разливку, горячую прокатку, травление, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в агрегате непрерывного отжига (АНО) и дрессировку, согласно изобретению, выплавляют сталь унифицированного химического состава, содержащую, мас. %: С 0,002-0,006, Si 0,005-0,020, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08, Fe и неизбежные примеси - остальное, температуру конца горячей прокатки назначают в интервале 900-930°С, температуру рекристаллизационного отжига назначают в интервале 830-840°С для проката с минимальным значением относительного удлинения 39-40% и 850-860°С для проката с минимальным значением относительного удлинения 42-44%, а температуру начала перестаривания назначают в соответствии с зависимостью (1):

где Тп.н. - температура начала перестаривания, °С, δтр. - требуемая минимальная величина относительного удлинения, %; 920 и 12,5 - эмпирические коэффициенты.

Сущность изобретения заключается в том, что обеспечение необходимого комплекса механических свойств холоднокатаного проката сверхнизкоуглеродистой стали марок DC05, DC06 и DC07, включающего предел прочности, предел текучести, относительное удлинение, коэффициенты r90 и n90 достигается использованием определенного унифицированного химического состава, единого для всех марок высокоштампуемых сталей, представленных в таблице 1, и способа получения проката, различающегося для указанных марок. Для всех марок сталей необходимым условием обеспечения требуемого комплекса свойств является соблюдение определенного содержания основных элементов, влияющих на свойства, мас. %: С 0,002-0,006, Si 0,005-0,02, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08.

Нижний предел содержания таких элементов, как углерод, марганец, и кремний определяется необходимостью обеспечения требуемой прочности. Превышение верхнего предела содержания указанных элементов, а также алюминия и титана приводит к снижению пластичности.

Обеспечение содержания алюминия в стали не менее 0,03% гарантирует высокую степень раскисленности стали. Обеспечение содержания титана в стали не менее 0,03% необходимо для полного связывания азота, серы и углерода в стойкие соединения.

Для получения высоких показателей пластичности и штампуемости необходимо формирование однородного ферритного зерна, предупреждение повышенной разнозернистости. Одним из условий этого является окончание прокатки в температурном интервале 900-930°С. Окончание прокатки при более высоких температурах приводит к повышенной разнозернистости из-за развития собирательной рекристаллизации. Окончание прокатки при более низких температурах также приводит к повышенной разнозернистости из-за формирования на заключительных стадиях прокатки феррита, которое может происходить неравномерно по объему металла.

Повышение температуры отжига металла в АНО приводит к снижению прочностных характеристик, а также к повышению пластичности и показателей штампуемости (коэффициентов r и n) за счет более полного протекания рекристаллизационных процессов, а также из-за укрупнения наноразмерных выделений карбида титана. Отжиг при температурах 830-840°С обеспечивает требуемый уровень свойств проката с минимальным значением относительного удлинения 39-40%. Отжиг при более высоких температурах приведет к снижению прочностных характеристик, в первую очередь, предела текучести ниже требований, представленных в таблице 1 для сталей DC05 и CR4. Отжиг при более низких температурах не обеспечит требуемых показателей пластичности и штампуемости. Отжиг при температурах 850-860°С обеспечивает требуемый уровень свойств проката с минимальным значением относительного удлинения 42-44%. Отжиг при более высоких температурах приведет к снижению пластичности и штампуемости из-за развития собирательной рекристаллизации и при этом может привести к заниженным прочностным характеристикам. Отжиг при более низких температурах также не обеспечит требуемых показателей пластичности и штампуемости из-за присутствия в металле наноразмерных выделений карбида титана, вызывающих дисперсионное твердение.

Другим обязательным условием получения низкого значения предела текучести и высоких показателей пластичности и штампуемости является подавление процессов старения - формирования сегрегаций на дислокациях при перестаривании. Одним из способов этого является снижение содержания углерода в твердом растворе перед началом перестаривания. Наименьшее содержание углерода в твердом растворе после окончания выдержки при температуре отжига достигается при температурах отжига 830-840°С, рекомендованных для проката с минимальным значением относительного удлинения 38-40%. При более высоких температурах увеличивается равновесное содержание углерода в феррите. В то же время, более высокие температуры отжига, 860°С, обеспечивают более высокую пластичность и коэффициенты r и n. Чтобы в этом случае избежать повышения предела текучести из-за старения, необходимо использовать температуры начала и окончания перестаривания согласно зависимости (1). Эти температуры определяют возможность протекания процессов старения, приводящих к повышению прочностных характеристик, при некотором снижении пластичности. Использование более высоких температур начала перестаривания, чем рассчитанных по зависимости (1), приведет к избыточному повышению предела текучести по отношению к требованиям, представленным в таблице 1.

Примеры реализации изобретения

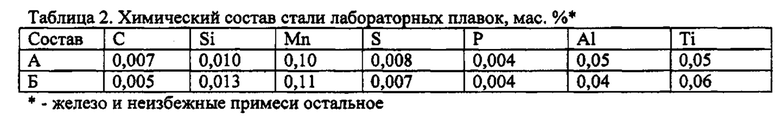

Сталь двух химических составов была получена при лабораторной выплавке в вакуумной индукционной печи. В таблице 2 приведен химический состав стали.

Горячую прокатку полученных слитков на толщину 3 мм производили по режиму: температура нагрева 1150°С, температура окончания прокатки TKn=900-930°С. После окончания прокатки полосу охлаждали до температуры Тсм=690°С и далее выдерживали в печи, нагретой до такой же температуры, в течение 1 ч с последующим охлаждением с печью (имитация охлаждения смотанного рулона).

Полученные горячекатаные полосы подвергали травлению для удаления окалины и холодной прокатки на толщину 1 мм (суммарное обжатие 66%).

Из полученных холоднокатаных полос изготавливали образцы для проведения моделирующей термической обработки на исследовательском комплексе Gleebl 3800. Термическая обработка заключалась в нагреве до температуры отжига, в интервале 830-860°С, выдержке при этой температуре в течение 200 с, замедленном охлаждении до 690°С (скорость охлаждения около 1°С/с), ускоренном охлаждении (скорость охлаждения около 30°С/с) до температуры начала перестаривания в интервале 370-420°С и конца перестаривания в интервале 270-320°С в течение 550 с, и последующем охлаждении до комнатной температуры (скорость охлаждения около 10°С/с).

Результаты механических испытаний стали после моделирования отжига по различным режимам, соответствующим и не соответствующим формуле изобретения, с целью проверки возможности обеспечения уровня свойств соответствующим сталям марок DC05, DC06 и DC07 по EN 10130 приведены в таблице 3. В таблице приведены также диапазоны значений параметров Ткп, Тотж и Тп.н., соответствующие формуле изобретения, и требования EN 10130 к свойствам проката указанных марок сталей. Выделены значения технологических параметров, не соответствующих формуле изобретения, и неудовлетворительных механических свойств.

Для стали состава А, имеющей повышенное содержание углерода, при прочих равных условиях (одинаковых температурных параметрах обработки) получены низкие значения пластичности и штампуемости, не соответствующие требованиям стандарта (варианты А1 - А18).

Показатели прочности и пластичности, соответствующие EN 10130, достигаются при обработке образцов по режимам, соответствующим формуле изобретения (режимы Б1, Б7, Б13). Очевидно, что для гарантированного получения уровня свойств, соответствующим сталям марок DC05, DC06 и DC07 по EN 10130, должны использоваться стали с химическим составом, соответствующим формуле изобретения.

Снижение или повышение температуры Ткп (режимы Б2, Б3, Б8, Б9, Б14, Б15), приводит к снижению прочностных характеристик, пластичности и штампуемости ниже предъявляемых требований.

Понижение температуры Тотж (режимы Б4, Б10, Б16), приводит к снижению показателей пластичности и штампуемости ниже предъявляемых требований. Повышение температуры Тотж (режимы Б5, Б11, Б17), приводит к понижению прочностных характеристик ниже предъявляемых требований.

Для проката стали марок DC05, DC06 и DC07 при использовании температур начала перестаривания выше полученных в зависимости (1), наблюдается некоторое повышение предела текучести, но при этом снижается пластичность (режимы Б6, Б12, Б18).

Таким образом, на образцах холоднокатаного проката из стали заявленного состава требуемый для трех марок DC05, DC06 и DC07 комплекс свойств, стабильный повышенный уровень пластичности, а также создание кассетной технологии обеспечиваются при выполнении требований по режиму производства проката, изложенному в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721263C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755318C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2021 |

|

RU2777369C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ IF-СТАЛИ | 2021 |

|

RU2782896C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2023 |

|

RU2813161C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОДОДНОКАТАННОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2747103C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562201C1 |

Изобретение относится к области металлургии, а именно к производству холоднокатаного проката из IF-сталей, который используют в автомобильной промышленности. Для обеспечения уровня свойств, соответствующих сталям марок DC05, DC06 и DC07 по EN 10130, то есть создания кассетной технологии, при сохранении высоких показателей пластичности и штампуемости осуществляют выплавку стали, содержащей, мас. %: С 0,002-0,006, Si 0,005-0,020, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08, Fe и неизбежные примеси - остальное, разливку, горячую прокатку с температурой конца прокатки 900-930°С, травление, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в агрегате непрерывного отжига, при этом рекристаллизационный отжиг ведут путем нагрева до 830-840°С для проката с минимальным значением относительного удлинения 39-40% и до 850-860°С для проката с минимальным значением относительного удлинения 42-44%, выдержки и охлаждения до температуры перестаривания, причем температуру начала перестаривания назначают в соответствии с зависимостью Тп.н.≤[920-12,5хδтр..], где Тп.н. - температура начала перестаривания, °С, δтр. - требуемая минимальная величина относительного удлинения, %; 920 и 12,5 - эмпирические коэффициенты, и проводят дрессировку. 3 табл.

Способ производства холоднокатаного листового проката из IF-стали, включающий выплавку стали, разливку, горячую прокатку, травление, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в агрегате непрерывного отжига и дрессировку, отличающийся тем, что выплавляют сталь химического состава, содержащую, мас. %: С 0,002-0,006, Si 0,005-0,02, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08, Fe и неизбежные примеси - остальное, температуру конца горячей прокатки устанавливают в интервале 900-930°С, температуру рекристаллизационного отжига устанавливают в интервале 830-840°С для проката с минимальным значением относительного удлинения 39-40% и 850-860°С для проката с минимальным значением относительного удлинения 42-44%, а температуру начала перестаривания - в соответствии с зависимостью (1):

где Тп.н. - температура начала перестаривания, °С; δтр. - требуемая минимальная величина относительного удлинения, %; 920 и 12,5 - эмпирические коэффициенты.

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2002 |

|

RU2212456C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| CN 101880827 B, 15.08.2012 | |||

| CN 102628140 A, 08.08.2012 | |||

| ПРОЧНЫЙ КОРПУС ПОДВОДНОГО СУДНА | 1993 |

|

RU2078709C1 |

| Формуемая легковесная сталь с улучшенными механическими свойствами и способ производства полуфабрикатов из указанной стали | 2016 |

|

RU2691436C1 |

Авторы

Даты

2020-05-22—Публикация

2019-12-23—Подача