Известны способы выплавки стали в кислых дуговых электропечах, включающие заправку печи, завалку шихты, ее расплавление, окислительный период, раскисление и выпуск металла в ковш. При выплавке стали для фасонного литья в печах с кислой футеровкой восстановительный период, как правило, отсутствует и сталь раскисляют осаждающим методом. Если содержание кремния в металле ниже, чем требуется в выплавляемой стали, то за 7-10 мин до выпуска в печь присаживают ферросилиций. Ферромарганец вводят либо в печь (за 3-5 мин до выпуска), либо в ковш. Алюминий для окончательного раскисления вводят в ковш. [Кудрин В.А. Теория и технология производства стали / В.А. Кудрин: Учебник для вузов. - М.: «Мир», ООО «Издательство ACT», 2003. - 528 с.]. Недостатком кислого процесса, является то, что структура кислого шлака после расплавления и окислительного периода состоит обычно из сложных кремнекислородных комплексов, обуславливающих весьма низкую жидкотекучесть шлака и, как следствие, низкую скорость массообменных процессов. В результате структура металла загрязнена экзогенными неметаллическими включениями. Кроме того, в кислой печи сера и фосфор не удаляются из стали, что приводит к наличию в металле большого количества эндогенных неметаллических включений. В конечном итоге сталь обладает низкими значениями механических свойств.

Цель изобретения - повышение качества и механических свойств кислой стали за счет снижения концентрации неметаллических эндогенных и экзогенных включений, а также снижение себестоимости стали за счет уменьшения расхода раскислителей и легирующих материалов путем уменьшения степени окисленности и увеличения жидкоподвижности шлаковой фазы. Поставленная цель достигается тем, что в технологический процесс плавки вводится восстановительный период плавки.

Наиболее близким по технической сущности, общим признакам, и достигаемому результату является раскисление кислой стали в дуговых печах шлакообраэующей смесью [SU 1705360 A1. Белокуров С.М., Кривоносов В.В., Жуйков О.В., и [др.]. Шлакообразующая смесь для раскисления кислой стали. Публикация: 1992.01.15, Подача: 1990.04.06]. Предлагаемая смесь включает в себя: шамот 45-50%, кварцевый песок 30-35%, графит 10-12% и алюминий 8-10%. При этом смесь загружается на шлак сразу после проведения окислительного периода в количестве 8-12 кг/т. Недостатком способа является наличие кварцевого песка в смеси. Это обуславливает уменьшение жидкотекучести кислого шлака, что негативно влияет на развитие массообменных процессов при раскислении и легировании металла: увеличивается концентрация оксидных неметаллических включений в металле, снижаются значения механических свойств последнего, растет расход раскислителей и легирующих материалов. Вносимый шамотом оксид алюминия ведет себя как основной оксид и диссоциирует по схеме 2AlO++ O2. При этом катион AlO+ разрушает крупные кремнекислородные комплексы, повышая тем самым жидкотекучесть шлака и скорость массообменных процессов. Вместе с тем, непостоянство химического состава шамота не позволяет эффективно использовать его восстановительный потенциал. Алюминий в составе смеси используют в виде крупных гранул, что снижает суммарную удельную поверхность кусочков и реакционную способность раскислителя.

Для устранения этих недостатков разработали новые раскислительные и рафинирующую смеси, вспенивающие, разжижающие и рафинирующие шлак. Основным отличием смесей является высокая дисперсность компонентов, что резко повышает их активность. Рационально использовать две раскислительные смеси. Первая из них разжижает шлак и готовит его к эффективному рафинированию второй смесью. Назвали эту смесь РД19ПК. Состав смеси соответствует требованиям ТУ 1718-007-52044633-2016. Содержание обозначения РД19ПК следующее: РД - раскислитель диффузионный; П - порошковый; К - для кислых печей; 19 - соотношение массовых частей углеродсодержащего материала (УСМ) и кальций стронциевого карбоната (КСК) 1:9. Основу смеси составляет дисперсный кальций-стронциевый карбонат КСК (70-80%) с размерами частиц 20 мкм.

Высокие температуры в печи с кислой футеровкой (>1600°С) способствуют интенсивной диссоциации CaCO3 и SrCO. В результате диссоциации образуются CaO, SrO, и CO2. Основные оксиды эффективно разрушают крупные кремнекислородные комплексы, повышая тем самым жидкотекучесть шлака и скорость диффузионных процессов. Для интенсификации вспенивания шлака в смесь вводится 10-15% УСМ. Для повышения разжижающего потенциала смеси 10-5% КСК заменяется АСМ. Расчеты показывают, что количество частиц, которое внесет при подаче на шлак один килограмм смеси РД19ПК, равняется 1,9·1011 штук. В результате на каждый см3 шлака придется 9,3·105 частиц. Для сравнения размер кусков извести, применяемой на заводах для разрушения кремнекислородных комплексов и разжижения шлака, равен от 1 до 30 мм. Средний размер кусков извести составит 15,5 мм. Тогда общее количество частиц вносимым на шлак одним килограммом извести равняется 427 штук. На каждый кубический сантиметр шлака придется 2·10-3 частиц извести.

Удельная площадь межфазной поверхности смеси РД19ПК будет равняться 3000 см-1, а удельная площадь межфазной поверхности извести равна 3,8 см-1, то есть в 789 раз меньше. С уменьшением размера частиц от 1,55 см до 1·10-3 см реакционная способность, а значит и интенсификация химических взаимодействий возрастет в  .

.

Образовавшиеся в результате диссоциации CaO и SrO освобождают FeO и MnO от связей с кремнеземом в кремнекислородных комплексах шлака и, тем самым, снижают его кислотность и разжижают шлак. Разжижает шлак и АСМ. Жидкоподвижный шлак усиливает способность его составляющих компонентов вступать в реакции. FeO и MnO, освобожденные от связей с SiO2, становятся активными, т.е. способными восстанавливаться. Образующийся при диссоциации КСК газ CO2 вспенивает шлак и активно замешивает в него РД19ПК. В свою очередь УСМ, находящийся в составе смеси, вступает в реакции с освобождающимися FeO и MnO, продолжает вспенивать шлак выделяющимся в результате реакций СО. Вспененный жидкоподвижный шлак экранирует дуги. В результате все тепло от них передается шлаку и металлу, что вызывает ускоренный рост температуры расплава по сравнению с рядовыми кислыми плавками. В результате обеспечивается благоприятная ситуация для проведения рафинировочных процессов.

Для их интенсификации на вспененный шлак подается следующая раскислительная смесь. Ей присвоена марка РД21ПК. Состав смеси соответствует требованиям ТУ 1718-007-52044633-2016.

Содержание обозначения РД21ПК следующее: РД - раскислитель диффузионный; П - порошковый; К - для кислых печей; 21 - соотношение массовых частей УСМ и АСМ 2:1. В смесь введены дополнительно КСК и Na2CO3 (суммарно 20%) для снижения температуры плавления шлака и придания ему жидкоподвижности. После подачи смеси дисперсные С и Al, входящие в её состав, начинают активное восстановление FeO и MnO, освобожденных от связей с SiO2. Восстановленные Fe и Mn диффундируют в жидкую сталь, а FeO и MnO, находящиеся в расплаве, переходят в шлак, где вступают в реакции с Al и С и восстанавливаются. Таким образом, происходит рафинирование стали от оксидов, что способствует повышению ее жидкотекучести и механических свойств. Во время рафинировочного периода плавки за счет реакции восстановления оксидов углеродом выделяется газ СО, продолжающий вспенивать шлак. В результате температура металла под вспененным шлаком неуклонно растет, причем растет значительно быстрее, чем в обычных кислых плавках. Это способствует уменьшению времени плавки и экономии электроэнергии. По мере роста температуры металла и шлака начинают развиваться эндотермические реакции (1-3) восстановления Si из SiO2 результат которых позволяет экономить ферросилиций.

(SiO2) + 2 [С] = [Si] + 2СО↑, (1),

(SiO2) + 2 [Fe] = [Si] + 2 (FeO), (2),

(SiO2) + 2 [Mn] - [Si] + 2 (MnO). (3).

Таким образом, теоретически предпосылки показывают, что введение в технологический процесс плавки в печи с кислой футеровкой восстановительного периода с применением специальных дисперсных раскислительных смесей, разжижающих и вспенивающих шлак, повышающих его реакционную способность, может существенно снизить содержание оксидов в стали и повысить механические свойства стали и ее жидкотекучесть.

Для усиления рафинирующего эффекта и дальнейшего повышения механических свойств применили внепечную обработку расплава рафинирующей смесью для ковшевой обработки стали, эффективность которой обеспечили использованием мелкодисперсных порошков. Ее назвали рафинирующая смесь универсальная (РСУ), так как она одинаково эффективна для внепечной обработки углеродистых и легированных сталей, выплавленных как в основных, так и в кислых печах. РСУ соответствует требованиям ТУ 1718-007-52044633-2016. В основу РСУ заложен дисперсный КСК в количестве 70-85%. Последний обеспечил адсорбционно-флотационный способ рафинирования стали в сочетании с образованием высокоосновного шлака, обладающего высокой сульфидоемкостью и способностью к ассимиляции неметаллических включений (НВ). Дисперсные карбонаты КСК при контакте с металлом диссоциируют. Выделяющийся газ СО2 осуществляет очистку расплавов при реализации двух процессов. Первый из них - удаление водорода, диффундировавшего в пузырек СО2. Второй процесс очистки расплава заключается в удалении НВ за счет флотирующего воздействия на них пузырьков газа. Флотацию НВ обеспечивает образующийся поток газа диоксида углерода. Рациональная присадка РСУ в ковш составляет 5 кг/т расплава. Количество частиц, вносимых 5 кг РСУ, будет равняться 9,95·1011 штук. На один кубический сантиметр расплава придется 7,76 104 штук газообразующих частиц. Удельная поверхность частиц составит 3000 см-1.

Таким образом, за счет дисперсности смеси ее рафинирующая способность резко увеличивается. Кроме того, этому способствует барботаж расплава при сливе металла в ковш, что увеличивает равномернее распределение пузырьков в объеме жидкого металла.

Образующиеся после диссоциации карбонатов оксиды кальция и стронция служат основой для образования рафинирующего шлака. Повышения эффективности дисперсного КСК как рафинирующей присадки добились увеличением ассимилирующей способности образующегося шлака. Для ее повышения в смесь добавили Na2CO3 в количестве 5-10%. Карбонат Na, диссоциируя, усиливает адсорбционно-флотирующую способность РСУ, а образующийся Na2O резко снижает температуру плавления шлака и его вязкость. Na2O особенно эффективно снижает температуру плавления в сочетании с плавиковым шпатом CaF2. Поэтому в смесь добавили 5-10% CaF2. Очень важно, что такая смесь способна адсорбировать оксид алюминия и растворять его, повышая тем самым жидкотекучесть шлака, поэтому в смесь добавлено 5-10% АСМ. Обычно при выпуске производят окончательное раскисление алюминием в ковше. При этом образуется Al2O3, который адсорбируясь шлаком, дополнительно разжижает его.

Пример 1.

В ООО «Ростовский литейный завод» производят стальные отливки для сельскохозяйственной техники из сталей 35Л. Вес отливок колеблется от одного до 50 кг. Выплавку стали для производства отливок осуществляют в электродуговых печах с кислой футеровкой ДСП - 3А и ДСП 5-МТ. Производимое литье относятся к отливкам общего назначения и к первой группе качества по ГОСТ 977-88. Поскольку при изготовлении отливок первой группы механические свойства не определяются, то в ходе экспериментальных плавок подтвердили теоретические предпосылки в части экономии ферросплавов, уменьшения времени плавки и экономии электроэнергии, повышении жидкотекучести стали, обеспечения полноты разливки металла без остатков в ковше, устранения брака по неспаям, недоливам, повышения срока службы ковшей.

Для решения поставленных задач в технологический процесс плавки было введено дополнительно диффузионное раскисление стали с использованием новых смесевых дисперсных раскислителей РД19ПК и РД21ПК, повышающих эффективность процесса плавки. До их внедрения на заводе восстановительный период плавки не проводили.

После окончания окислительного периода плавки останавливали кип стали присадкой в печь Фс45 и ФМН78. После получения химического анализа пробы (С = 0,35-0,37%, Mn = 0,2-0,25% и Si = 0,17-0,18%) начинали нагревать металл и производить поочередно диффузионное раскисление стали раскислительными смесями РД19ПК и РД21ПК. Определили рациональное количество присадок РД19ПК и РД21ПК, которое оказалось равным 2 кг/т жидкого.

Присадка РД19ПК способствовала быстрому покрытию шлака равномерным слоем дисперсными составляющими смеси. Карбонаты Ca, Sr и Na, находящиеся в смеси, быстро диссоциировали на CaO, SrO, NaO и CO2. Выделяющийся в результате реакции диссоциации CO2 вспенивал шлак и способствовал перемешиванию шлака и замешиванию в него компонентов смеси. Оксиды Ca, Na и Sr вытесняли FeO и MnO из силикатных конгломератов шлака, уменьшали его кислотность, делали шлак жидкоподвижным и, соответственно, существенно повышали его реакционные возможности. FeO и MnO, в свою очередь, активно восстанавливались до Fe и Mn дисперсным УСМ, находящимся в смеси РД19П по реакциям

(МеО) + (С) = [Ме]↓+ {CO}↑ (4)

Реакции 4 способствовали дополнительному вспениванию шлака в результате выделения пузырьков СО. Вспененный шлак экранировал электрические дуги, что позволяло интенсифицировать нагрев шлака и расплава. Дуги под вспененным шлаком горели стабильно, равномерно и тихо. В результате, создались благоприятные условия для дальнейшей интенсификации восстановительного периода.

При подаче на шлак РД21ПК, находящиеся в нем Al и C, немедленно включались в восстановление FeO и MnO шлака по реакциям 4 и 5.

3(MeO) + 2(Al) = 3[Ме]↓+ (Al2O3) (5)

Восстановленные Fe и Mn диффундировали в расплав, а их оксиды, находящиеся в жидкой стали, по закону распределения переходили из расплава в шлак, где восстанавливались компонентами смеси. Смесь РД21П поддерживала шлак во вспененном состоянии. В результате в процессе восстановительного периода температура металла повышалась значительно быстрее, чем при обычной плавке, что привело к развитию эндотермических реакций 1-3.

При достижении металлом температуры близкой к температуре выпуска в печь добавляли ферросилиций ФС45, а затем ферромарганец ФМн78 для доводки металла по химическому составу согласно действующей на заводе инструкции и по существующим нормам расхода из расчета получения в стали концентраций, %: Mn (0,5) и Si (0,3).

За счет вспенивания шлака и экранизации дуг металл нагрелся в печи до температуры выпуска 1670°С на 10 минут раньше, чем в рядовых плавках. В результате уменьшилась продолжительность плавки и уменьшился расход электроэнергии.

Рассчитали экономию электроэнергии при сокращении времени плавки на 10 минут. На печи ДС - 5МТ используется трансформатор ЭТМПК 4200/10. Плавка ведется на низких ступенях напряжения, обладающих самой высокой мощностью печного трансформатора равной 2800 кВа

Экономия электроэнергии составит:

Э10 = 2800/60 ⋅ 10 = 466,7 кВт⋅

где 2800 номинальная мощность трансформатора в режиме плавления, кВа; 10 - время сокращения плавки, мин;

Экономический эффект от экономии электроэнергии на одну плавку составит:

466,7 ⋅ 3,96 = 1848,13 руб, где

3,96 руб - стоимость одного кВт электроэнергии.

Окончательный химический состав стали показал содержание, %; Mn (0,65) и Si (0,48). Это свидетельствовало о том, что хорошо раскисленный металл способствовал снижению угара марганца, а кремневосстановительный процесс привел к повышению содержания кремния в стали. Следовательно, при использовании новой технологии за счет диффузионного раскисления и эндотермических реакций из шлака было восстановлено 0,15% марганца и 0,18 % кремния, что позволило в дальнейшем экономить ферросплавы. Произвели расчет ожидаемой экономии ферросплавов.

Количество ФМн78 при доводке стали по химическому составу можно уменьшить на следующую величину:

(4500 ⋅ 0,15/100) : 0,75 : 0,8 = 11,2 кг или 2,4 кг/т жидкой стали,

где 4500 - количество стали в печи, кг;

0,15 количество восстановленного из шлака марганца, %;

- 0, 75 содержание марганца в ФМн78;

- 0,8 усвоение марганца сталью из ферромарганца.

Количество ФС45 при доводке стали по химическому составу можно также уменьшить:

(4500 ⋅ 0,18/100) : 0,45 = 18 кг или 4 кг/т жидкой стали

где 4500 - количество стали в печи, кг;

0,18 - количество восстановленного кремния, %;

0,45 - содержание кремния в ФС45. Усвоение кремния из ФС45 принимаем равным 100%.

При проведении экспериментальных плавок отмечено, что при подаче смесей в печь шлак становится жидким и остается таким до конца плавки. В результате отпала необходимость присаживать в печь известь, которую раньше подавали для разжижения шлака. Высокая восстановительная способность раскислительных смесей хорошо прослеживалась на анализах шлаков. Шлаки отбирали для визуальной оценки качества и химического анализа после окончания окислительного периода и предварительного раскисления стали ФС45 и ФМн78 и перед выпуском по окончании реакций восстановления вызванных присадками смесей РД19ПК и РД21ПК. Результаты химического анализа шлаков приведены в таблице 1.

Таблица 1 - Химический состав шлаков.

Как видно из таблицы 1 шлак до раскисления содержал большое количество оксидов железа и марганца (14,2 и 16,9%) Это отразилось на цвете шлака. Поверхность пробы шлака была черного цвета. Черным шлак был и в изломе, что вызвано высоким содержанием в нем FeO и MnO.

После раскисления и разжижения в шлаке существенно снизились концентрации оксидов железа и марганца. FeO снизилось в 3,7 раза с 14,2 до 3,8%, а MnO в 2,3 раза с 16,9 до 7,1%, а, следовательно, снизились содержания этих оксидов в металле.

Шлак приобрел коричневую окраску с зеленым изломом, чему способствовали снижения концентраций оксидов железа и марганца. Таким образом, было установлено, что по цвету шлака можно косвенно судить о качестве раскисления шлака и металла.

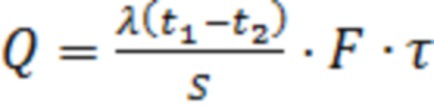

При температуре 1670°С металл слили в пятитонный стопорный ковш. Разливку металла начали при температуре 1600°С. При заливке форм из стопорного ковша шлак оставался слегка вспененным, чему способствовали мелкие пузыри СО, остающиеся в шлаке ввиду того, что архимедова (подъемная) сила из-за их большой удельной поверхности оказывалась недостаточной для преодоления сопротивления (силы трения) шлакового расплава. Это подтверждено более низкой плотностью шлака, обработанного РД, по сравнению с обычными шлаками. Плотность определяли по ГОСТ 7565 - 81. Плотность шлака рядовых плавок равнялся 2,95 г/см3, а шлака, раскисленного РД - 2,71 г/см3. Пенистый шлак, обладающий низкой плотностью равномерно покрывал зеркало металла и опускался в ковше вместе с металлом. Одновременно с пониженной плотностью пенистый шлак обладал и низкой теплопроводностью, что способствовало уменьшению теплопередачи от металла к атмосферному воздуху в ковше. Тепловые потери через слой шлака в ковше определяется по формуле.

, где (5)

, где (5)

Q - тепловые потери через слой шлака в ковше, ккал/м2·час;

λ - коэффициент теплопроводности, ккал/м·час·°С;

F - теплопроводящая поверхность, м2;

t1 - t2 - температурный перепад, °С;

S - толщина слоя шлака;

τ - время, час.

Коэффициент теплопроводности спокойного неперемешиваемого шлака в среднем составляет 3 Вт/(м К). У вспененного шлака λ уменьшилась в 2 раза до 1,5 Вт/(м К). Следовательно, в 2 раза уменьшились и теплопотери через шлак. Это позволяло дольше сохранять высокую температуру металла в течение всей заливки. Температура в конце разливки равнялась 1565°С, что на 25°С выше, чем в рядовых плавках. Это дало возможность разлить сталь из ковша без остатка. Большая часть шлака осталась в конце разливки жидкой и слилась с ковша при его кантовании самотеком. Затвердевшие вспененные остатки шлака были более хрупкими, чем шлаки рядовых плавок, поэтому они легко разрушались и удалялись из ковша. Трудоемкость их удаления из ковша существенно уменьшилась. Перед выпуском металла ковш был слегка заросшим по верхнему периметру. На дне ковша наблюдались небольшие скопления застывшего металла. После окончания разливки наросты по периметру ковша уменьшились, скопления застывшего металла расплавились и ковш остался чистым, что позволит увеличить срок службы ковшей. Шлаки были получены с низкими содержаниями оксидов Fe и Mn, о чем свидетельствовал их светло-коричневый цвет. Соответственно, это уменьшило количество этих оксидов и в стали, что повысило жидкотекучесть расплава. Жидкотекучесть определили косвенно по времени заполнения форм с отливками «кронштейн» металлоемкостью 48 кг. При применении рядовой технологии время заполнения форм при температуре 1580°С составляло в среднем 36 секунд. После диффузионного раскисления время уменьшилось до 31 секунды. Это способствовало устранению брака по недоливам и спаям.

Провели еще три плавки по такой же технологической схеме, что и описанные выше. Учитывая результаты плавок, в последующих плавках при доводке стали по химическому составу расход ферромарганца уменьшали из расчета пригара марганца в металле на 2,4 к/т за счет лучшей раскисленности металла, а ферросилиций исключили полностью, т.е. экономили 4 кг/т. Химический состав сталей приведен в таблице 2.

Таблица 2 - Химический состав стали

Как видно из данных таблицы 2, полученный химический состав стали, %: Mn (0,57; 0,5 и 0,55) и Si (0,36; 0,26 и 0,31) был близок к среднему по марке стали, что подтвердило экономию ферросплавов за счет введения дополнительного диффузионного раскисления. Сохранились и другие выявленные преимущества диффузионного раскисления такие как: снижение времени плавки на 10 минут; повышение жидкотекучести стали; отсутствие брака по неспаям и недоливам;

На основании проведенных экспериментов рассчитали ожидаемый экономический эффект от внедрения дополнительного диффузионного раскисления стали за счет экономии ферросплавов и электроэнергии. Он равен 2200 рублей на одну плавку.

Пример 2

В литейном цехе № 4 АО «АЗ Урал» производят свыше 100 наименований отливок для автомобиля из стали 35Л. Химический состав стали приведен в таблице 3.

Таблица 3 - Химический состав стали 35 по ГОСТ 977

Основная масса отливок относятся к 3 группе по ГОСТ 977-88. Третья группа обуславливает определение механических свойств стали. Механические свойства стали 35Л по ГОСТ 977 после нормализации приведены в таблице 4.

Таблица 4 - Механические свойства стали 35Л по ГОСТ 977

Плавки вели в 2-х печах ДСП-5 с кислой футеровкой. Плавки проводили с окислением. Во время рудного кипа окисляли до 0,3% углерода. В технологическом процессе плавки отсутствовало диффузионное раскисление стали. Отличительной особенностью технологического процесса плавки являлась присадка на шлак модификатора L-cast из расчета 2кг/т жидкого для рафинирования стали после доводки металла по химическому составу.

Выпуск расплава производили в раздаточный ковш чайникового типа емкостью 8 тонн, который устанавливали на разливочный стенд. Температура металла перед выпуском составляла 1650-1700°С. Заливку форм производили ковшом чайникового типа емкостью 500 кг при температуре 1550-1600°С.

При производстве отливок в цехе зафиксирована главная проблема. При определении механических свойств стали в ряде плавок относительное удлинение оказывалось <15 %, что не соответствовало требованиям ГОСТ 977, и приводило к браковке отливок данных плавок. Согласно теоретических предпосылок одно из основных преимуществ введения дополнительно диффузионного раскисления в технологический процесс кислой плавки является повышение механических свойств кислой стали. Для повышения относительного удлинения до соответствия требованиям ГОСТ 977 и стабилизации этого показателя в технологический процесс плавки было введено дополнительно диффузионное раскисление стали диффузионными раскислителями РД19ПК и РД21ПК. Раскислители присаживались в печь по окончанию окислительного периода и доведения концентраций кремния и марганца в стали до нижнего предела. Модификатор l-cast был исключен из технологического процесса.

Вначале на шлак подавался диффузионный раскислитель РД19ПК. Через 1-2 минуты на шлак присаживали РД21ПК. После подачи раскислителей шлак вспенивался, экранировал дуги, за счет чего интенсифицировался нагрев металла и шлака. Активно проходили реакции восстановления оксидов железа, марганца, а затем и кремния и переход восстановленных элементов из шлака в сталь. В результате достигалось эффективное рафинирование расплава от газов и неметаллических включений, что позволяло повысить механические свойства стали.

Учитывая теоретические предпосылки с учетом опыта полученного на РЛЗ, было решено провести опытно-промышленное испытания диффузионного раскисления РД19ПК и РД21ПК в течение месяца работы цеха. Результаты статистической обработки механических свойств сталей 35Л выплавленных с 03.09.18 по 02.10.18 с применением РД19ПК и РД21ПК представлены в таблице 5.

Таблица 5.- Результаты статистической обработки механических свойств стали 35Л с 03.09.18 по 02.10.18 с применением РД19ПК и РД21ПК

Для сравнения произвели статистическую обработку механических свойств сталей 35Л, выплавленных с 10.03.18 по 27.03.18 с применением l-cast. Результаты представлены в таблице 6.

Таблица 6 - Результаты статистической обработки механических свойств сталей 35Л с 10.03.18 по 27.03.18 с применением l-cast

%

Проведенные опытно-промышленные испытания показали (таблица 5), что относительное удлинение стали на плавках с РД существенно выросло (δ≥15%) и стабилизировалось. Средний показатель относительного удлинения за период с 03.09.18 по 02.10.18 составил 19,31% (таблица 5), что на 15% выше, чем за период с 10.03.18 по 27.03.18, в который плавки проводились с ранее используемым в качестве рафинирующей добавки материалом L-cast. Средний показатель относительного удлинения за период работы с L-cast составил 16,86% (таблица 6).

Кроме того, выросло на 16% максимальное значение δ и составило 23,2% с применением РД против 20% с применением L-cast. Таким образом, поставленная задача была выполнена.

Вышесказанное подтверждает более высокую эффективность РД19ПК и РД21ПК как диффузионных раскислителей по сравнению с ранее применяемым материалом L-cast.

Стоит отметить, что остальные показатели механических свойств (таблица 5.13), а также химический состав сталей при применении РД соответствовали требованиям НТД.

Кроме того, испытание диффузионных раскислителей РД19ПК и РД21ПК показало, что их использование приводит к уменьшению времени плавки и экономии электроэнергии, предохраняет свод и откосы от прямого излучения дуги, повышает их срок службы, позволяет экономить ферросилиций и ферромарганец.

Пример 3

Рубцовский филиал АО «Алтайвагон» специализируется на производстве ответственных отливок из стали для железнодорожного литья. Плавки стали проводят в печах ДСП 6 с основной и кислой футеровкой. Так как, затраты на выплавку стали, выплавленной в печах с килой футеровкой, значительно меньше, чем произведенной в основной печи, исследовали возможность расширения номенклатуры ответственного железнодорожного литья, выплавленных в печах с кислой футеровкой и снижения тем самым себестоимости отливок при производстве стали. Для чего применили дополнительную комплексную обработку стали за счет введения в технологический процесс диффузионного раскисления стали дисперсными РД19ПК, РД21ПК и ковшовой обработкой стали РСУ.

Для выявления преимуществ новой технологии провели 10 рядовых плавок стали и 8 экспериментальных плавок сталей 20ГЛ с использованием РД19ПК, РД21ПК и РСУ.

Рядовые плавки вели по заводской инструкции. Восстановительный период плавки не проводили.

Опытные плавки до конца кипа вели по заводской инструкции. Затем кип останавливали присадкой в печь ФС45 и доводили концентрацию Si до 0,17-0,19%. Учитывая предыдущий опыт исследовательских работ, ферросилиций в печь в течение плавки больше не добавляли. Затем ввели дополнительно восстановительный этап плавки. В печь подавали РД19ПК из расчета 2 кг/т жидкого. Материал быстро распределялся по поверхности шлака. Карбонаты Ca, Sr и Na, находящиеся в составе смеси, быстро диссоциировали на CaO, SrO, NaO и CO2. Выделяющийся в результате реакции диссоциации CO2 вспенивал шлак и способствовал перемешиванию шлака и замешиванию в него компонентов смеси. Оксиды Ca, Na и Sr вытесняли FeO и MnO из силикатных конгломератов шлака, уменьшали его кислотность, делали шлак жидкоподвижным и, соответственно, существенно повышали его реакционные возможности. Через две минуты на подготовленный к раскислению шлак подавали РД21ПК из расчета 2 кг/т ж. Подача РД21ПК продолжала вспенивать шлак. В результате температура стали быстро росла. В расплаве уменьшалось количество кислорода, за счет восстановления FeO и MnO углеродом и алюминием и кремневосстановительных реакций. Через 15 минут после присадки смеси сталь была достаточно рафинирована, нагрета до температуры выпуска и готова к сливу из печи. Восстановительный период плавки закончился. Инновационная технология дала возможность в целом уменьшить время плавки на 10 минут.

Динамика изменения составов шлаков приведена в таблице 7.

Таблица 7 - Компонентный состав рядовых и экспериментальных шлаков по ходу плавки

Данные таблицы 7 показывают, что диффузионное раскисление шлака обеспечивало удаление FeO и MnO из него, а, следовательно, и очистку стали от этих оксидов.

Внепечную обработку проводили РСУ из расчета 2,5 кг/т. В ковш вместе с РСУ присаживали ФМн78. Количество ферромарганца уменьшали из расчета пригара марганца в раскисленном металле на 0,2% (2,4 кг/т ж). Окончательное раскисление стали алюминием проводили в разливочных ковшах и брали пробу стали на химический анализ.

Таблица 8 - Компонентный состав шлака после внепечной обработки РСУ

Содержания оксидов FeO и MnO в нем снизилось по сравнению со шлаком перед выпуском стали (таблицы 7 и 8).

Полученный шлак стал более хрупким по сравнению с предвыпускным шлаком, так как в нем увеличилось количество мелких пузырьков СО за счет обработки расплава РСУ. Пробы шлака легко разламывались вручную. Плотность его уменьшилась с 2,95 до 2,57 г/см3, что существенно ниже плотности спокойного шлака и шлака после обработки РД. При разборе стали из раздаточного чайникового ковша шлак покрывал зеркало металла и опускался в ковше вместе с металлом. Теплопроводность его еще больше понизилась (λ =1 Вт/(м К), что позволяло металлу сохранять высокую температуру в течение всей заливки форм и дало возможность разливать сталь из ковша без остатка. Остатки хрупкого шлака легко и быстро удалялись из ковша. Ковши под очередную разливку подавались с чистыми стенками и дном, что увеличивало срок их службы.

Концентрации элементов в плавках, выплавленных по заводской технологии и опытных, были сопоставимы (таблица 9).

Таблица 9 - Химический анализ сталей, выплавленных по разным технологиям

Близость концентраций Si и Mn в рядовых и экспериментальных плавках свидетельствовало об экономии кремния и марганца за счет снижения угара марганца в хорошо раскисленном металле и пригара кремния за счет кремневосстановительного процесса.

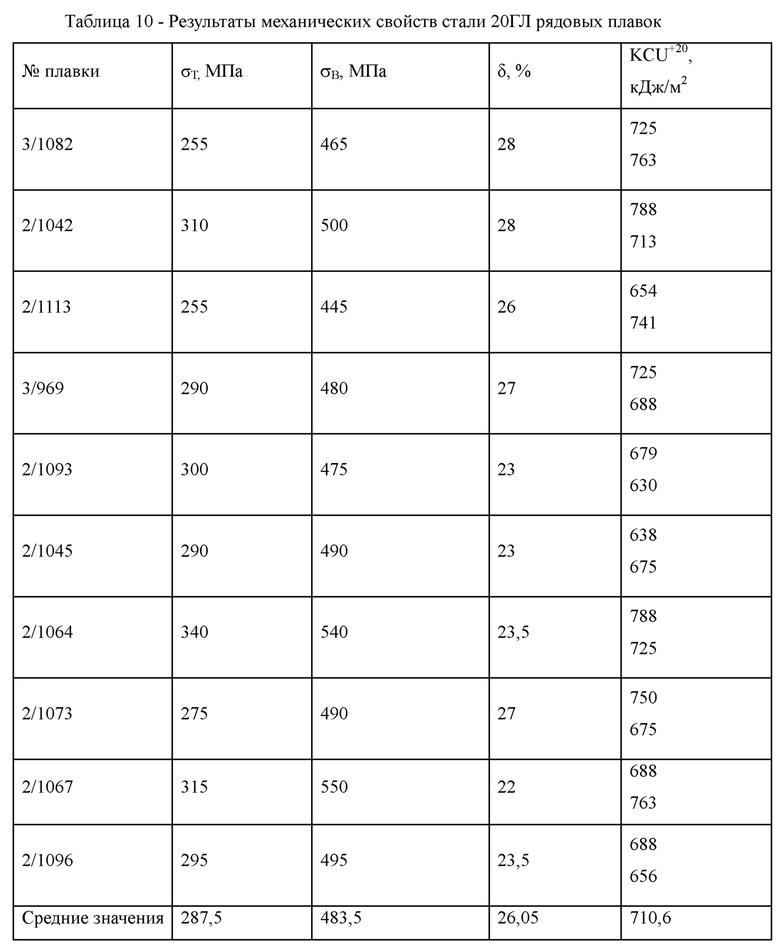

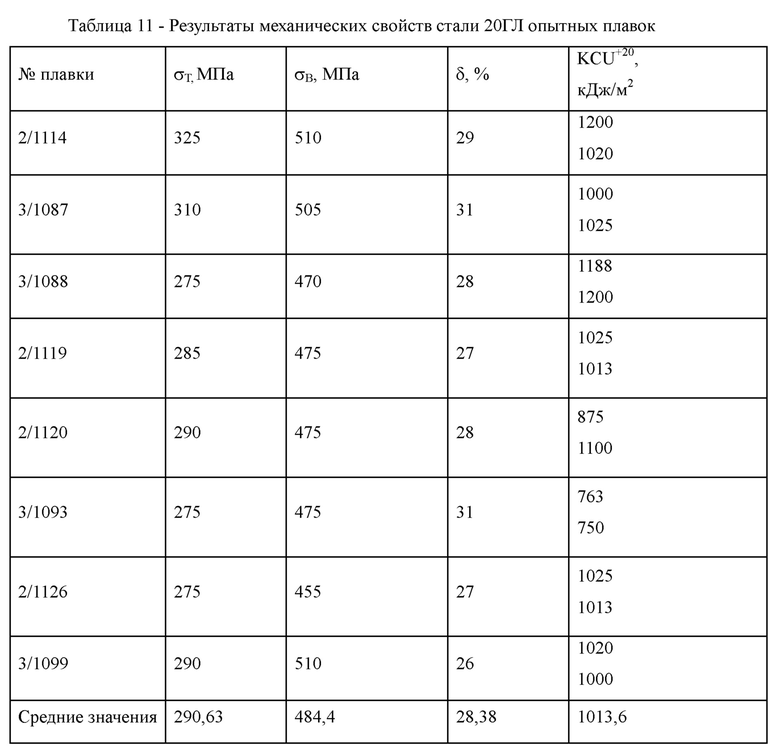

Анализировали механические свойства рядовых плавок (таблица 10) и экспериментальных плавок (таблица 11) сравнивали их с ГОСТ 977 и между собой. Согласно ГОСТ 977 механические свойства стали 20ГЛ должны быть следующие: σТ = 216 МПа; σВ=412 МПа; δ = 22 %; KCU+20 = 491 кДж/м2.

Таблицы свидетельствуют, что параметры механических свойств обычных и опытных плавок значительно превзошли нормативы, регламентированные ГОСТ 977. Следует отметить, что KCU+20 характеризующая эксплуатационную долговечность отливок, в опытных плавках резко выросла с 710,6 до 1013, 6 кДж/м2 то есть на 30%. Это подтверждает эффективность разработанной технологии. На основании полученных результатов можно утверждать, что диффузионное раскисление и внепечная обработка стали помогут увеличить и KCV-60 на более ответственных отливках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| Шлакообразующая смесь для раскисления кислой стали | 1990 |

|

SU1705360A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

Изобретение относится к области металлургии и может быть использовано при производстве углеродистой и легированной стали в печах с кислой футеровкой. Способ включает заправку печи, завалку шихты, ее расплавление, окислительный период, доводку и выпуск металла в ковш. После окислительного периода и перед доводкой вводят дополнительно восстановительный период плавки, где используют две раскислительные порошковые смеси. Сначала осуществляют присадку первой смеси, состоящей из дисперсного кальций-стронциевого карбоната (КСК) 70-80 мас.%, алюминийсодержащего материала (АСМ) 10-15 мас.% и углеродсодержащего материала (УСМ) 10-15 мас.%, а для проведения рафинировочного процесса, для снижения температуры плавления шлака и придания ему жидкоподвижности на вспененный шлак подают вторую раскислительную порошковую смесь, состоящую из УСМ и АСМ в соотношении массовых частей 2:1 соответственно, КСК и карбоната натрия (Na2CO3). Изобретение создает благоприятные условия для рафинирования стали от оксидов, развития эндотермических реакций восстановления Si из SiO2, вследствие чего повышается жидкотекучесть и механические свойства стали, уменьшается время плавки и расход электроэнергии и ферросплавов. 1 з.п. ф-лы, 11 табл., 3 пр.

1. Способ выплавки стали в дуговой электропечи с кислой футеровкой, включающий заправку печи, завалку шихты, ее расплавление, окислительный период, доводку и выпуск металла в ковш, отличающийся тем, что после окислительного периода и перед доводкой вводят дополнительно восстановительный период плавки, где используют две раскислительные порошковые смеси, причем сначала осуществляют присадку первой смеси, состоящей из дисперсного кальций-стронциевого карбоната (КСК) 70-80 мас.%, алюминийсодержащего материала (АСМ) 10-15 мас.% и углеродсодержащего материала (УСМ) 10-15 мас.%, а для проведения рафинировочного процесса, для снижения температуры плавления шлака и придания ему жидкоподвижности на вспененный шлак подают вторую раскислительную порошковую смесь, состоящую из УСМ и АСМ в соотношении массовых частей 2:1 соответственно, КСК и карбоната натрия (Na2CO3).

2. Способ по п. 1, отличающийся тем, что после выпуска металла в ковш дополнительно проводят внепечную обработку расплава в ковше для чего используют рафинирующую смесь в количестве 5 кг/т, состоящую из дисперсного КСК 70-85 мас.%, Na2CO3 5-10 мас.% , плавикового шпата (Ca F2) 5-10 мас.%, АСМ 5-10 мас.%.

| Шлакообразующая смесь для раскисления кислой стали | 1990 |

|

SU1705360A1 |

| ЛИТЕЙНОЕ ПРОИЗВОДСТВО СЕГОДНЯ И ЗАВТРА | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Косникова Г.А., СПб, Изд-во Культ-информ-пресс, 2018, с.158-173 | |||

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2002 |

|

RU2215046C1 |

| Устройство для улучшения коммутации электрической машины постоянного тока с дополнительными полюсами | 1982 |

|

SU1069079A1 |

| СИММЕТРИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2020663C1 |

| US 4765830 A, 23.08.1988. | |||

Авторы

Даты

2025-02-03—Публикация

2024-03-29—Подача