Область техники

Настоящее изобретение относится к способу нанесения никель-фосфорных покрытий на медную подложку с использованием ванны, содержащей 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусную кислоту в качестве добавки, повышающей коррозионную стойкость покрытий, и может быть использовано в микроэлектронике, приборостроении и других отраслях полупроводниковой промышленности.

Уровень техники

При химическом способе нанесения никель-фосфорных покрытий желаемые свойства пленки могут быть получены путем выбора состава раствора для никелирования и условий нанесения, а также требуемых свойств, таких как коррозионная стойкость и химическая стойкость, твердость, износостойкость и т.д. В результате могут быть получены покрытия, которые широко используются в автомобильной промышленности, производстве электрического, электронного оборудования, полупроводниковой промышленности и т.д.

Никель-фосфорные покрытия с высоким содержанием фосфора демонстрируют превосходную коррозионную стойкость, износостойкость и химическую стойкость по сравнению с электроосажденными никелевыми покрытиями. Однако высокое содержание фосфора имеет свой недостаток, а именно, скорость нанесения покрытия составляет около 5 мкм/ч, что в 2 раза медленнее, чем скорость нанесения покрытия со средним содержанием фосфора, составляющая около 10 мкм/час. Возникают проблемы, заключающиеся в низкой эффективности нанесения никель-фосфорных покрытий, а также при неравномерном распределении фосфора в пленке не может быть достигнута хорошая коррозионная стойкость.

В литературе описано множество составов растворов для нанесения никель-фосфорных покрытий с применением добавок, влияющих на стабильность электролита, скорость осаждения, состав и свойства покрытий.

В качестве одного из способов повышения коррозионной стойкости никель-фосфорных покрытий существует способ легирования никеля путем добавления другого металла (Cu, Sn, W и т.д.), представленный в патенте JPS 63266076 А. Однако покрытие многокомпонентным сплавом имеет недостатки, заключающиеся в том, что затруднено управление составом раствора, а также состав образующейся пленки нестабилен.

Известно изобретение CN 110965052 А, в котором используются редкоземельные блескообразователи, для улучшения характеристик никелевых пленок и повышения их коррозионной стойкости. Ванна состоит из сульфата никеля 27-54 г/л, гипофосфита натрия 40-80 г/л, безводного ацетата натрия 9-21 г/л 9-42 г/л, молочной кислоты 0-28 мл/л, неорганической кислоты 0,2-0,4 г/л, редкоземельного отбеливателя 1-2 мл/л и небольшого количество йодида калия в качестве стабилизатора. Осаждение вели при температуре ванны 65°С и рН 5,0. К недостаткам можно отнести низкую стабильность электролита и необходимость применения стабилизатора.

Известен состав раствора (CN 101665929 А), содержащий следующие компоненты: 22-25 г/л сульфата никеля, 24-27 г/л гипофосфита натрия, 0,5-0,8 г/л фторида натрия, 2,2-2,5 г/л пропановой кислоты и 30-33 г/л молочной кислоты. Способ включает следующие этапы: обработку заготовок путем удаления масла, промывку горячей водой, промывку холодной водой, антикоррозионную и противоточную промывку, погружение заготовок в раствор для нанесения покрытия, доведение значения рН до 4,5-5,0, нанесение покрытия при температуре 86-90°С, извлечение заготовок из раствора для нанесения покрытия, очистку, сушку и термообработку в печи при температуре 280-300°С в течение 2,5 часов. Существенным недостатком данного изобретения является низкая скоростью осаждения покрытия.

Известно изобретение JP 2015137394 А, в котором описан состав раствора, содержащий водорастворимую соль никеля, гипофосфорную кислоту или ее соль, дикарбоновую, оксикарбоновую или аминокарбоновую кислоту, четвертичную аммониевую соль и ионы металлов (Mo, Sb, Mn и Ti). К недостаткам данного раствора можно отнести использование солей аммония, что затрудняет очистку сточных вод.

В патенте MX 2012007919 А описан раствор для электроосаждения никеля,, содержащий следующие компоненты: Ni(SO3NH2)2 - от 400 до 410 г/л; Sm2(SO4)3⋅8H2O - 9 г/л; CH3(CH2)11OSO3Na - от 0,06 до 0,08 г/л и от 3 до 6 мкл поверхностно-активного вещества. В качестве органической соли никеля раствор содержал сульфамат никеля. Данная композиция позволяет интегрировать самарий (Sm) в одну стадию, чтобы он действовал как ингибитор коррозии, сокращал количество стадий, необходимых для проведения электроосаждения, сохранял структуру кристаллического никеля и обеспечивал защиту от коррозии примерно в 6200 часов выдержки в камере солевого тумана. В качестве основного недостатка можно отметить, что данная композиция разработана для гальванического нанесения никеля, что не всегда можно реализовать, особенно для сложных форм деталей.

К предлагаемому изобретению наиболее близким прототипом по технической сущности и достигаемому результату является раствор для химического никелирования, описанный в работе [Effect of additives on nickel-phosphorus deposition obtained by electroless plating: Characterization and corrosion resistance in 3%(mass) sodium chloride medium / N. M'hanni, T. Anik, R. Touir, M. Galai, M. Ebn Touhami, E.H. Rifi, Z. Asfari, and S. Bakkali // Chinese Journal of Chemical Engineering. - 2022. - V. 44, P. 341-350]. Электролит содержал сульфат никеля 25 г/л, гипофосфит натрия 23 г/л, безводный ацетат натрия, цитрат натрия 12,6 г/л и различные производные каликс[4]аренов. Поляризационные кривые и диаграммы импедансной спектроскопии показали, что покрытия Ni-P в присутствии добавок Calix2 и Calix3 обладают хорошей стойкостью в 3%-ном (по массе) растворе NaCl по сравнению с покрытиями, полученными в отсутствие и в присутствии Calixl. Однако из основного недостатка можно привести недостаточно низкие значения коррозионного тока полученных покрытий.

Технической задачей предлагаемого изобретения является получение никель-фосфорных покрытий с повышенной коррозионной стойкостью за счет применения эффективной добавки для раствора химического никелирования.

Раскрытие изобретения

Техническим результатом является повышение коррозионной стойкости никель-фосфорных покрытий, выражаемой в снижении потенциала коррозии до -0,526 В, тока коррозии до 2,98×10-7 А/см2 и в сохранении более высоких значений сопротивления переноса заряда покрытий 31,10-77,48 kΩ после 30 ч испытаний за счет применения 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты в качестве эффективной добавки раствора химического никелирования в сравнении со стойкостью покрытия, полученного в отсутствии добавки.

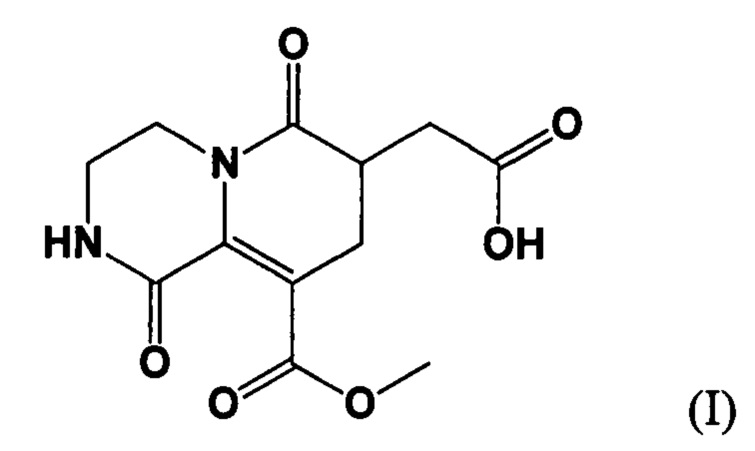

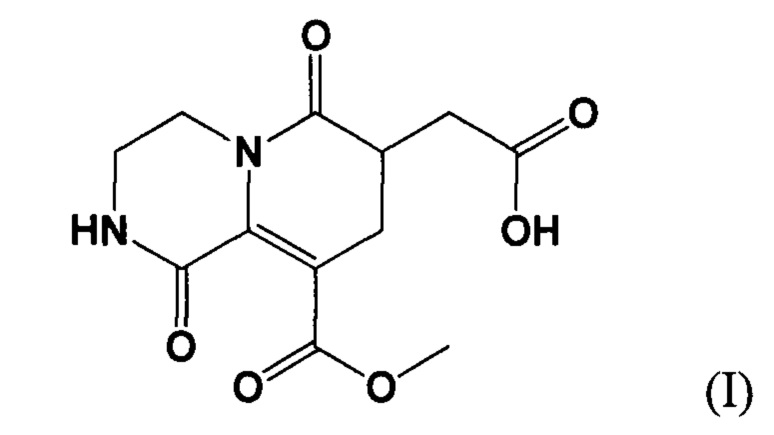

Технический результат достигается применением 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты формулы (I) в растворе для химического осаждения никель-фосфорных покрытий в концентрации 0,28-28 мг/л:

в качестве добавки, повышающей коррозионную стойкость никель-фосфорных покрытий.

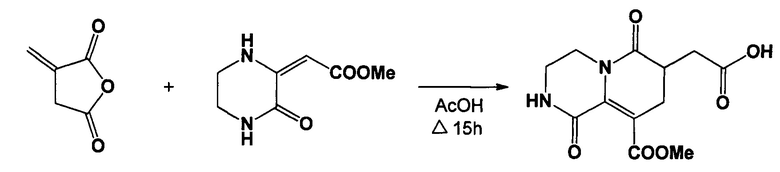

Используемая 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2Н-пиридо[1,2-а]пиразин-7-ил)уксусная кислота представляет собой светло бежевый порошок, растворимый в воде. Необходимая 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусная кислота может быть синтезирована путем кипячения эквимольных количеств 3-метилендигидрофуран-2,5-диона и метил-2-(3-оксо-1-пиперазин-2-илиден)ацетата в уксусной кислоте:

Для получения никель-фосфорных покрытий использовали раствор химического никелирования следующего состава:

никель хлористый (водорастворимая соль никеля)- 20 г/л,

натрий гипофосфит (восстановитель) - 25 г/л,

кислота аминоуксусная (комплексообразователь)- 15 г/л,

натрий уксуснокислый (буферирующая добавка)- 10 г/л,

2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусная кислота (добавка для повышения коррозионной стойкости покрытия) - 0,28-28 мг/л,

дистиллированная вода - до 1 л.

Нанесение покрытия осуществлялось на изделия из меди марки Ml. Подготовка поверхности медных образцов перед нанесением покрытия осуществлялась следующим образом: обезжиривание спиртовым раствором, промывка дистиллированной водой, затем травление образцов два-три раза в растворе для блестящего травления меди и ее сплавов (ГОСТ 9.305-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий) при температуре 25-30°С в течение 2-3 секунд и промывка дистиллированной водой.

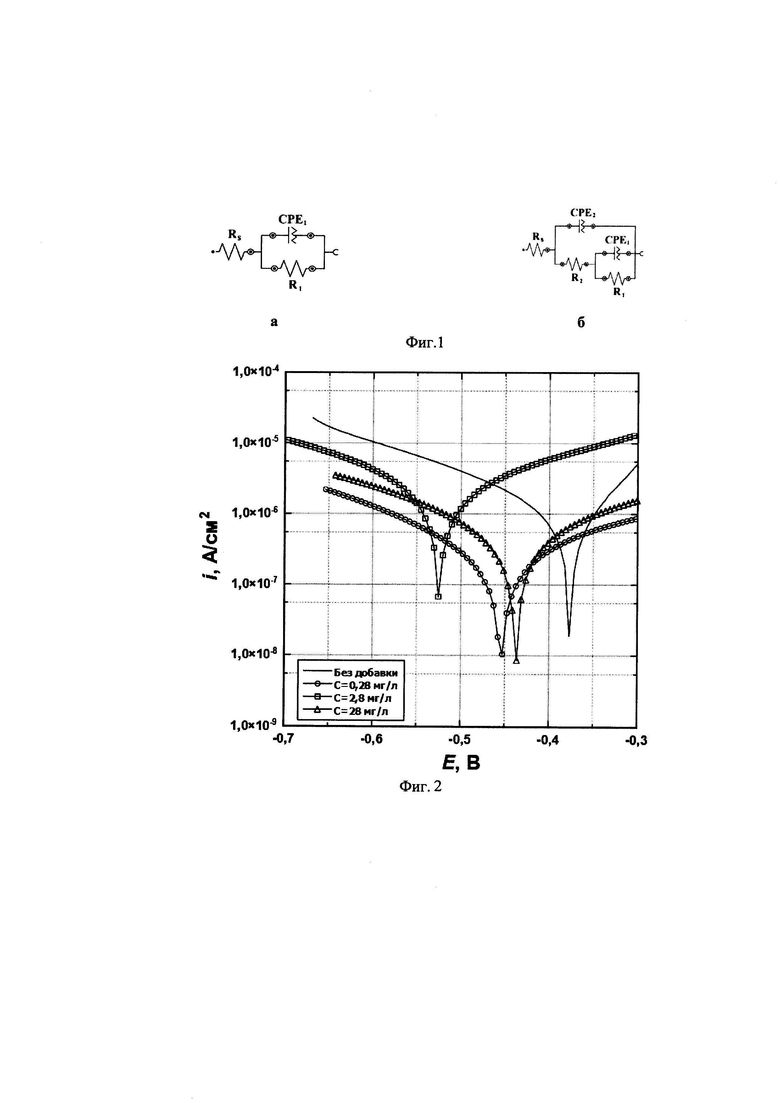

Коррозионную стойкость полученных никель-фосфорных покрытий оценивали по поляризационным потенциодинамическим измерениям и спектроскопии электрохимического импеданса (СЭИ) при различных периодах экспозиции образцов в 0,3% NaCl. Поляризационные потенциодинамические измерения проводили с помощью потенциостата Autolab PGSTAT 302N (Утрехт, Нидерланды). Фоновым раствором служил раствор 0,3% NaCl (рН 6). Потенциал рабочего электрода измеряли с помощью хлоридсеребряного электрода сравнения ЭСр-10101/3,5 (ХСЭ). Площадь рабочей поверхности электрода (равная площади отверстия в маске) составляла 0,24 см2. Поляризационные кривые получали при скорости развертки потенциала 1 мВ/с.

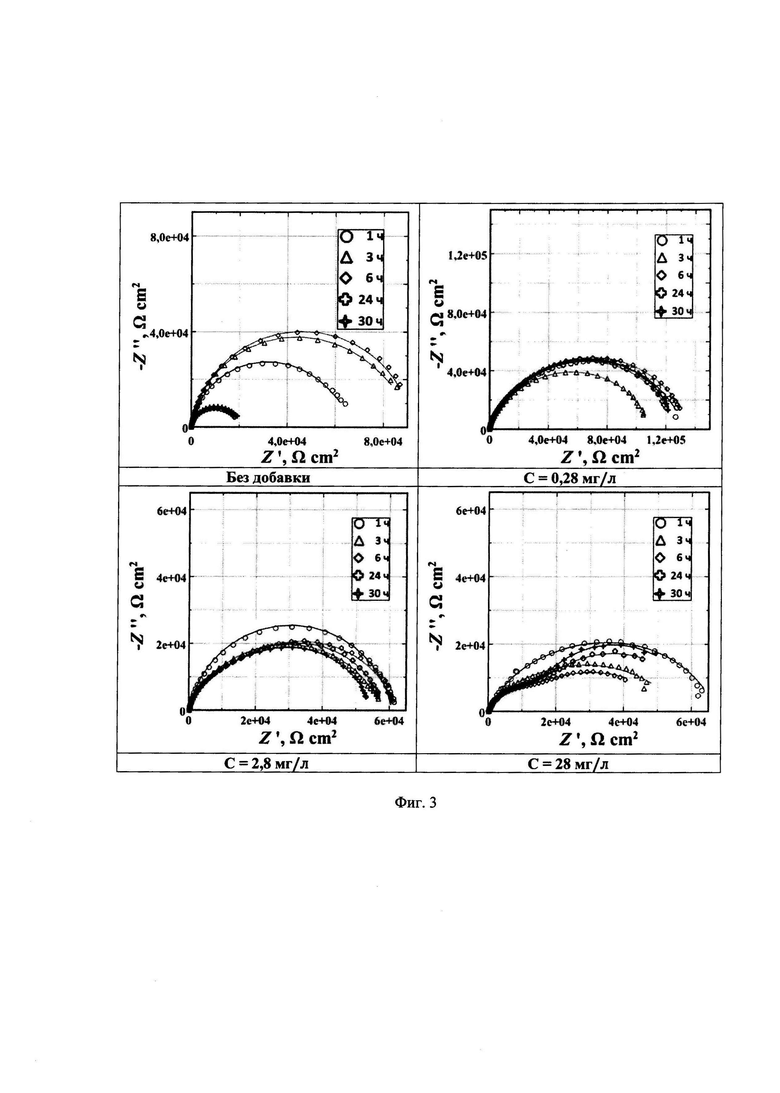

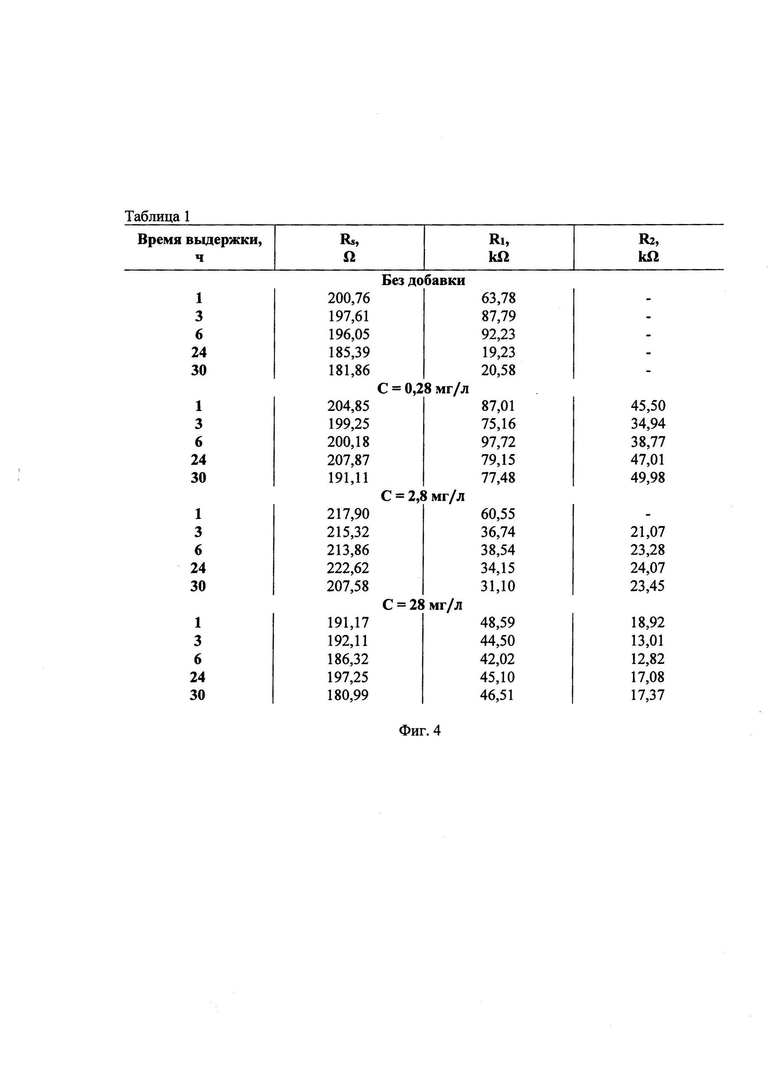

Спектры электрохимического импеданса получали при значениях Екор в диапазоне частот f от 100 кГц до 0,01 Гц с амплитудой переменного напряжения 10 мВ. Для моделирования полученных результатов были использованы эквивалентные электрические схемы, с одной (а) и двумя (б) постоянными времени (фиг. 1).

На представленных схемах Rs соответствует сопротивлению электролита, R1 - сопротивлению переноса заряда, CPE1 характеризует емкость двойного электрического слоя на границе электрод-электролит, R2 характеризуют сопротивление адсорбированных частиц, а СРЕ2 - адсорбционную емкость.

Ниже представлены конкретные примеры осуществления предлагаемого изобретения.

ПРИМЕР 1

Методика синтеза 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2Р-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты. В 50 мл ледяной уксусной кислоты (ч.д.а.) в круглодонной колбе растворяли 5,6 г (0,05 моль) 3-метилендигидрофуран-2,5-диона и 8,5 г (0,05 моль) метил-2-(3-оксо-1-пиперазин-2-илиден)ацетата. Затем смесь кипятили (при температуре кипения растворителя 118°С) в течение 15 ч. Выпавший осадок отфильтровывали на воронке Шотта (с размерами пор 160 мкм.) при пониженном давлении с применением водоструйного насоса (~40 мм рт. ст.). Собранный таким образом осадок промывали на фильтре 96% этиловым спиртом (~50 мл) до прозрачности фильтрата и высушивали на воздухе при комнатной температуре в течение 24 часов. Выход продукта составляет 80%, Т.пл. 170-171°С. Спектр ЯМР 1Н, δ, м.д.: 12.21 (с, 1Н, ОН); 8.42 (с, 1H, NH); 3.94-3.91(1Н, м, СН28); 3.63 (3Н, с, О-СН3); 3.42-3.48 (1Н, м, СН28); 3.26-3.35 (2Н, m, СН23); 2.78-2.85 (1Н, м, СН7); 2.68 (1H, дд, J1=16.8, J2=5.4, СН2-СО); 2.49-2.55 (2Н, м, СН24); 2.40 (1H, дд, J1=16.8, J2=6.6, СН2-СО). Спектр ЯМР 13С δ, м.д.: 172.71; 171.99; 168.56; 158.49; 129.80; 116.91; 51.81; 40.06; 35.11; 33.78; 27.34; 20.99. Масс-спектр (C12H14N2O6)m/z: 283.09256 [М+Н]+.

ПРИМЕР 2

В дистиллированной воде при температуре 25-30°С, при тщательном перемешивании, последовательно растворяли 20 г никеля хлористого, 15 г аминоуксусной кислоты, 10 г натрия уксуснокислого и 25 г натрия гипофосфита. Значение рН ванны 5.5 устанавливали с помощью водного раствора гидроксида натрия массовой концентрации 10% и добавляли дистиллированную воду до 1 л. Перед загрузкой деталей в ванну температуру состава для химического осаждения доводят до 80-82°С. Химическое осаждение проводили при 80-82°С в течение 30 мин и плотности загрузки 2 дм2 изделий /л раствора для химического осаждения Ni, Р-покрытия. По истечению этого времени изделие извлекали из раствора, промывали 10 сек в дистиллированной воде и сушили в эксикаторе с аргоном при температуре 20-25°С в течение 3-5 минут. По результатам поляризационных потенциодинамических измерений значение коррозионного потенциала. Екор полученного никель-фосфорного покрытия составило -0,377 В (ХСЭ), а плотность тока коррозии iкор=4,29×10-7 А/см2.

ПРИМЕР 3

В дистиллированной воде при температуре 25-30°С, при тщательном перемешивании, последовательно растворяли 20 г никеля хлористого, 15 г аминоуксуснойкислоты, 10 г натрия уксуснокислого, 25 г натрия гипофосфита и 0,28 мг 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты. Значение рН ванны 5.5 устанавливали с помощью водного раствора гидроксида натрия массовой концентрации 10% и добавляли дистиллированную воду до 1 л. Перед загрузкой деталей в ванну температуру состава для химического осаждения доводят до 80-82°С. Химическое осаждение проводили при 80-82°С в течение 30 мин и плотности загрузки 2 дм2 изделий /л раствора для химического осаждения Ni, Р-покрытия. По истечению этого времени изделие извлекали из раствора, промывали 10 сек в дистиллированной воде и сушили в эксикаторе с аргоном при температуре 20-25°С в течение 3-5 минут. По результатам поляризационных потенциодинамических измерений значение коррозионного потенциала Екор полученного никель-фосфорного покрытия составило -0,455 В (ХСЭ), а плотность тока коррозии iкор=2,98×10-7 А/см2.

ПРИМЕР 4

В дистиллированной воде при температуре 25-30°С, при тщательном перемешивании, последовательно растворяли 20 г никеля хлористого, 15 г аминоуксуснойкислоты, 10 г натрия уксуснокислого, 25 г натрия гипофосфита и 2,8 мг 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты. Значение рН ванны 5.5 устанавливали с помощью водного раствора гидроксида натрия массовой концентрации 10% и добавляли дистиллированную воду до 1 л. Перед загрузкой деталей в ванну температуру состава для химического осаждения доводят до 80-82°С. Химическое осаждение проводили при 80-82°С в течение 30 мин и плотности загрузки 2 дм2 изделий /л раствора для химического осаждения Ni, Р-покрытия. По истечению этого времени изделие извлекали из раствора, промывали 10 сек в дистиллированной воде и сушили в эксикаторе с аргоном при температуре 20-25°С в течение 3-5 минут. По результатам поляризационных потенциодинамических измерений значение коррозионного потенциала Eкор полученного никель-фосфорного покрытия составило -0,526 В (ХСЭ), а плотность тока коррозии iкор=8,10×10-7 А/см2.

ПРИМЕР 5

В дистиллированной воде при температуре 25-30°С, при тщательном перемешивании, последовательно растворяли 20 г никеля хлористого, 15 г аминоуксусной кислоты, 10 г натрия уксуснокислого, 25 г натрия гипофосфита и 28 мг 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты. Значение рН ванны 5.5 устанавливали с помощью водного раствора гидроксида натрия массовой концентрации 10% и добавляли дистиллированную воду до 1 л. Перед загрузкой деталей в ванну температуру состава для химического осаждения доводят до 80-82°С. Химическое осаждение проводили при 80-82°С в течение 30 мин и плотности загрузки 2 дм2 изделий /л раствора для химического осаждения Ni, Р-покрытия. По истечению этого времени изделие извлекали из раствора, промывали 10 сек в дистиллированной воде и сушили в эксикаторе с аргоном при температуре 20-25°С в течение 3-5 минут. По результатам поляризационных потенциодинамических измерений значение коррозионного потенциала Екор полученного никель-фосфорного покрытия составило -0,438 В (ХСЭ), а плотность тока коррозии iкор=5,07×10-7А/см2.

Кривые поляризационных испытаний покрытий, полученных при различных концентрациях 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо [1,2-а]пиразин-7-ил)уксусной кислоты, отражены на фиг. 2. Плотность тока коррозии (iкор) рассчитывали по пересечению потенциала коррозии (Eкор) и наклонов Тафеля для анодной реакции. Из этих данных было замечено, что исследованные образцы характеризуются невысокими значениями плотности токов коррозии: iкор<1 мкА/см2 и имеют менее положительный коррозионный потенциал, чем покрытие, полученное в отсутствие 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты. Наименьшую плотность тока коррозии (iкор=2,98×10-7 А/см2), показывает образец полученный с добавлением 0,28 мг/л 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты.

Для подтверждения влияния добавки на коррозионную стойкость полученных никель-фосфорный покрытий были проведены дополнительные исследования с помощью СЭИ. Полученные диаграммы Найквиста для покрытий, полученных без добавки и при различных концентрациях добавки - 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты представлены на фиг. 3, а количественные результаты моделирования спектров для покрытий, полученных без добавки и при различных концентрациях добавки - 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты отражены на фиг. 4.

По данным СЭИ для образца, полученного без использования добавки, радиус годографа в первые 6 часов заметно возрастает, вероятно, вследствие пассивации покрытия, а затем через сутки происходит его резкое уменьшение. Образцы, осажденные в присутствии 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты показывают лучшие результаты и имеют более стабильную зависимость от времени. Данные СЭИ за первый час экспозиции по образцам хорошо коррелируют с данными поляризационных испытаний. Исходя из которых наибольшим радиусом годографа и рассчитанными значениями R1 и R2 характеризуется образец, полученный в присутствии 0,28 мг/л добавки (87,01 и 45,50 kΩ).

С увеличением времени выдержки в растворе поведение образцов изменяется. Для образцов, полученных при концентрации 0,28 мг/л и 28 мг/л, происходит некоторое колебание значений R1 и R2. Тем не менее после 30 ч испытаний значения R1 (77,48 и 46,51 kΩ соответственно), остаются более высокими, чем для образца, полученного без добавки (20,58 kΩ). При использовании 2,8 г/л 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты после 30 ч испытаний наблюдается постепенное снижение R1 с 60,55 до 31,10 kΩ, в то время как R2 колеблется в небольших пределах 21,07-24,07 kΩ. Более высокие значения поляризационного сопротивления R1 показывают, что покрытия обладают улучшенными антикоррозионными характеристиками.

Таким образом, применение 0,28-28 мг/л 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2Н-пиридо[1,2-а]пиразин-7-ил)уксусной кислоты в составе раствора для химического никелирования позволяет получить покрытия с более высокой коррозионной стойкостью.

Изобретение относится к области нанесения металлических покрытий, в частности никелевых, химическим восстановлением из растворов и может быть использовано в микроэлектронике, приборостроении и других отраслях промышленности. Предложено применение 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты концентрацией 0,28-28 мг/л в качестве добавки, повышающей коррозионную стойкость никель-фосфорных покрытий. Техническим результатом является повышение коррозионной стойкости никель-фосфорных покрытий, выражаемой в снижении потенциала коррозии до -0,526 В, тока коррозии до 2,98×10-7 А/см2 и в сохранении более высоких значений сопротивления переноса заряда покрытий после 30 ч испытаний по сравнению с покрытиями, полученными в отсутствие добавки. 4 ил., 5 пр.

Применение в растворе для химического осаждения никель-фосфорных покрытий 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-α]пиразин-7-ил)уксусной кислоты формулы (I) в концентрации 0,28-28 мг/л:

в качестве добавки, повышающей коррозионную стойкость никель-фосфорных покрытий.

| N | |||

| M'HANNI, T | |||

| et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Chinese Journal of Chemical Engineering | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Кардочесальная машина | 1923 |

|

SU341A1 |

| Раствор для химического никелирования | 1977 |

|

SU684924A1 |

| Применение бис(4-R-2-аминофенил)дисульфида в качестве выравнивателя в растворе для химического осаждения никель-фосфорных покрытий | 2023 |

|

RU2813159C1 |

| WO 2009115192 A2, 24.09.2009 | |||

| CN 105828533 | |||

Авторы

Даты

2025-04-24—Публикация

2024-07-24—Подача