Область техники

Изобретение относится к области нанесения металлических покрытий, в частности никелевых, химическим восстановлением из растворов и может быть использовано в микроэлектронике, приборостроении, и других отраслях промышленности.

Уровень техники

Химическое никелирование - процесс нанесения на различные материалы никелевого покрытия с небольшим содержанием фосфора без применения электрического тока, что позволяет наносить его не только на металлы, но и на диэлектрические материалы - стекло, фарфор, пластики или покрытые лаком детали. Процесс химического никелирования позволяет осаждать покрытия равномерной толщины с отклонениями не более 10% на деталях сложной конфигурации. По сравнению с никелевыми покрытиями, полученными гальваническим способом, они обладают более высокой твердостью и износостойкостью, поэтому могут применяться для деталей, работающих в условиях трения, особенно при отсутствии смазки. Никелевые покрытия легко пассивируются на воздухе и под действием сильных окислителей. Благодаря этому покрытие обладает высокой коррозионной стойкостью. При толщине покрытия 125 мкм основной металл уже предохранен от воздействия промышленных газов и растворов. В менее агрессивных средах достаточно 50-100 мкм. Никель полностью устойчив в щелочах и органических кислотах окислительного характера.

На сегодняшний день имеется большое разнообразие составов растворов для химического никелирования, включающих добавки, которые могут влиять как на стабильность электролита, скорость осаждения, состав и свойства покрытий.

Известен состав раствора, описанный в патенте [KR 102461242 (2022 г.)], включающий в себя 3,3-6,6 г/л NiSO4 или 9-12,5 г/л NiCl2, 0,4-0,8 г/л глицина в качестве ускорителя нанесения покрытия, 17-23 г/л раствора гипофосфита натрия в качестве восстановителя, 7-14 г/л лимонной кислоты и 7-14 г/л цитрата аммония в качестве комплексообразователя. Использование лимонной кислоты и цитрата аммония, позволяло увеличить время годности ванны примерно с 6 месяцев до 1 года по сравнению с использованием только лимонной кислоты. К недостаткам можно отнести сложный состав и низкую скорость осаждения.

Известен состав раствора, описанный в патенте [CN 110607518 (2019 г.)], включающий в себя следующие компоненты в частях по массе: 30 частей сульфата никеля, 20 частей дигидрогипофосфита натрия, 25 частей лимонной кислоты, 50 частей смеси иридия и гидрата аммиака, рН=6. К недостаткам данного раствора можно отнести содержание ионов аммония, что затрудняет очистку сточных вод.

Однако вышеуказанные варианты растворов для химического осаждения Ni, Р-покрытия не содержат выравнивателя, а получаемые при их использовании покрытия обладают значительной шероховатостью поверхности.

Известен состав раствора, описанный в патенте [CN 107699873 (2018 г.)], состоящий из гексагидрата сульфата никеля 25 г/л-30 г/л, гипофосфита натрия 25 г/л-30 г/л, молочной кислоты 20 мл/л, цитрата натрия 15 г/л~20 г/л и ацетата натрия 8 г/л~10 г/л. Осаждение Ni-P сплава на поверхности ведут при температуре 82-90°С от 1 до 3 часов, с постоянно корректировкой рН раствора до 4,6-5,0 с помощью аммиака. Нанесение Ni-P покрытия позволяет уменьшить шероховатость поверхности Rz с 122,83 мкм до 103,29 мкм, т.е. на 15,9%. К недостаткам описанного раствора можно отнести его некорректируемость и крайне высокую степень шероховатости.

Известен состав раствора, описанный в патенте [CN 110484899 (2019 г.)], включающий 30-50 г/л сульфат никеля, 20-30 г/л гипофосфит натрия, 30-40 г/л цитрат-натрия, 35-45 г/л ацетат аммония, 0,5-1,5 г/л сульфата меди. рН раствора для никелирования, поддерживаемый гидроксидом аммония, составляет 7.0-8.0. Нанесение покрытия ведется 5-20 мин при температуре ванны 75-85°С. Существенными недостатками данного раствора является высокая степень шероховатости (Rz=10 мкм) получаемого покрытия, а также содержание ионов аммония, что затрудняет очистку сточных вод.

Известен состав раствора, описанный в патенте [CN 108342717 (2020 г.)], в который входят соль никеля 4,0-8,0 г/л, восстановитель 10-50 г/л, комплексообразователь, 20-100 г/л, стабилизатор, 0,0001-0,5 г/л и ускоритель, 0,001-1 г/л. К недостаткам данного раствора можно отнести его малый срок годности и высокую степень шероховатости (Rz=5 мкм) получаемого покрытия, обусловленную отсутствием выравнивающего компонента.

В патенте [RU 2605737 (2016 г.)] описан состав раствора для химического никелирования, включающий 4,5-6,0 г/дм3 никеля сернокислого (в пересчете на Ni2+), 20-25 г/дм3 гипофосфита натрия, 7-20 г/дм3 кислоты аминоуксусной, 10-15 г/дм3 натрия уксуснокислого. Однако при использовании данного состава получают покрытия с достаточно высокой шероховатостью, в нем не используют выравниватель, а отсутствие стабилизатора электролита, характеризует раствор низкой стабильностью.

В изобретении [TW 202204690 (2022 г.)] описан раствор для нанесения химического никелевого или кобальтового покрытия, содержащий ионы никеля или ионы кобальта, ионы Ti3+ в качестве восстановителя, и по меньшей мере один ускоритель, выбранный из группы, состоящей из сульфитов, дитионитов, тиосульфатов, тетратионатов, политионатов, дисульфитов, сульфидов, дисульфидов, полисульфидов, элементарной серы и их смесей; и один или более чем один комплексообразующий агент. Значение рН гальванического раствора составляет от 5 до 10,5. Однако в этой работе используют неорганические дисульфиды щелочных и щелочноземельных металлов в качестве ускорителя. При этом для регулирования рН рекомендуется использовать аммиак или его неорганические производные, что затрудняет очистку сточных вод.

В работе [Металлизация переходных отверстий в кремнии для создания токопроводящих межсоединений / А.А. Хмыль [и др.] // Современные электрохимические технологии и оборудование: материалы конференции, Минск, 24-25 ноября 2016 г. / Белорусский государственный технологический университет.- Минск: БГТУ, 2016. - С. 10-13] приведены данные о применении в растворе химического осаждения Ni,Р-покрытия в качестве выравнивателя - полиэтиленгликоля, а в качестве ускорителя - бис(3-сульфопропил)дисульфида. При этом в работе не приводятся данные о параметрах шероховатости получаемых покрытий.

В патентах [RU 2556155, (2015 г.), RU 2455391, (2012 г.)] после начала химического осаждения Ni,Р-покрытия в качестве выравнивателя в раствор дополнительно вводят 5-6 г/л дисульфида молибдена. Изобретение позволяет значительно снизить коэффициент трения и увеличить коррозионную стойкость покрытия.

Согласно работе [JP 2022134922, (2022 г.)] для химического никелирования применяется раствор, состоящий из водорастворимой соли никеля 0,1~100 г/л, восстановителя (гипофосфорная кислота, гипофосфит натрия) 1~100 г/л, смачивателя (фенолсульфоновая кислота или ее соли) 1~50 г/л, комплексообразователя (лимонная кислота, яблочная кислота, янтарная кислота, малоновая кислота, фумаровая кислота, малеиновая кислота и гидроксибензойная кислота) 1-100 г/л, стабилизатора (оксид висмута и сульфат висмута, молибдат натрия, молибдат калия и молибдат аммония, антимонат натрия, сурьмяная кислота, антимонил-L-винная кислота и тартрат антимонилкалия) 0,1~1 г/л и ускорителя реакции (органические соединения серы и неорганические соединения серы такие как тиосульфаты, тионаты, политионаты, тиомочевины, тиоцианаты, тиосульфонаты, тиокарбонаты, тиокарбаматы, тиосемикарбазиды, сульфиды, дисульфиды, тиолы, меркаптаны, тиогликолевая кислота, тиодигликолевая кислота или их производные) 0,001~1000 мг. Дополнительно электролит может включать легирующую соль металла (железо, медь, олово, кобальт, вольфрам, рений, марганец, палладий, ванадий, цинк, хром, золото, серебро или платину). Однако стабильность ванны сохранялась только в течение 3 металлических оборотов и оценки выравнивающего действия дисульфидов не проводилось.

Широкий спектр составов для химического и электрохимического осаждения металлов представлен в патенте [CN 109072438 (2021 г.)], в том числе описан состав и для химического нивелирования. Помимо источника ионов металла - соответствующей водорастворимой соли, восстановителя, комплексообразователя и воды раствор содержит добавку, выбранную из тиолов, тиоэфиров, дисульфидов, включая бис(2-аминофенил) дисульфид, и серосодержащих гетероциклов, приводящую к увеличению стабильности электролита. В данном изобретении не рассматривается влияние добавок на шероховатость поверхности. Исходя из описания изобретения, неочевидно, что использование серосодержащих добавок будет влиять на шероховатость поверхности.

В работе Я.М. Бирюковой и соавторов [Бирюкова Я.М. Химическое осаждение никеля из водных растворов, содержащих полидисульфиды / Я.М. Бирюкова, В.Г. Соколов, В.Л. Бобровская // Вестник Белорусского государственного университета. Сер. 2, Химия. Биология. География. - 1993. - №3. - С. 11-13.] описано применение в растворе для химического осаждения никеля добавки полидисульфидов общей формулы [-R-S-S-]n, где n=2-4, в частности, на основе нитрилотриуксусной, сульфаниловой и пирослизевой кислоты, в качестве не только стабилизатора раствора химического осаждения никеля, ускорителя процесса восстановления Ni(II) гипофосфитом, но и выравнивателя. Исходный раствор химического осаждения никеля имел следующий состав, моль/л: хлорид никеля -6,3⋅10-2, ацетат натрия -7,3⋅10-2, хлорид аммония -9,3⋅10-1, гипофосфит натрия - 9,8⋅10-1, рН=6,4. Температура осаждения 50°С. Авторы отмечают получение мелкозернистых покрытий. В качестве недостатка данного метода можно отнести низкую скорость осаждения (до 4 мкм/час) и крайне низкую стабильность раствора.

К предлагаемому изобретению наиболее близким прототипом по технической сущности и достигаемому результату является, описанное в патенте RU 2762733, (2021 г.) применение в растворе химического никелирования оксифениламинопиридина в качестве блескообразователя и выравнивателя. Согласно данной работе раствор для химического никелирования, содержащий следующие компоненты, г/л: органическая соль никеля (по Ni) 3-10; восстановитель 20-35; лиганд 20-40; буферирующая добавка 20-40, ди-(н-пропил)фосфоновая кислота 5-15; оксифениламинопиридин 0,001-0,005; вода - до 1 л., в качестве органической соли никеля ацетат, или пропионат, или лактат никеля, в качестве восстановителя - этиловый эфир фосфорноватистой кислоты или пентохлорфениловый эфир фосфорноватистой кислоты. Стабилизатором в данном растворе служит дифосфоновая кислота. Однако из недостатков можно привести умеренную степень шероховатости (Rz=0,7 мкм), что влияет на декоративные свойства покрытия, а также коррозионную стойкость деталей.

Технической задачей предлагаемого изобретения является разработка добавки выравнивателя в раствор химического никелирования для получения покрытий с уменьшенной степенью шероховатости и высокой коррозионной стойкостью.

Раскрытие изобретения

Техническим результатом является снижение степени шероховатости Rz, варьируемой от 0,17 до 0,26 мкм, Ni,Р-покрытий контролируемого состава, обладающих высокой коррозионной стойкостью - уменьшение потенциала коррозии на 0,201 В, и тока коррозии на 7,87 мкА/см2, т.е. на 91,8%, в сравнении с нативным материалом, за счет применения эффективных полифункциональных органических добавок ряда бис(4-R-2-аминофенил)дисульфидов в различной концентрации, обеспечивающих стабильность электролита раствора химического осаждения по истечению 8 металлоциклов.

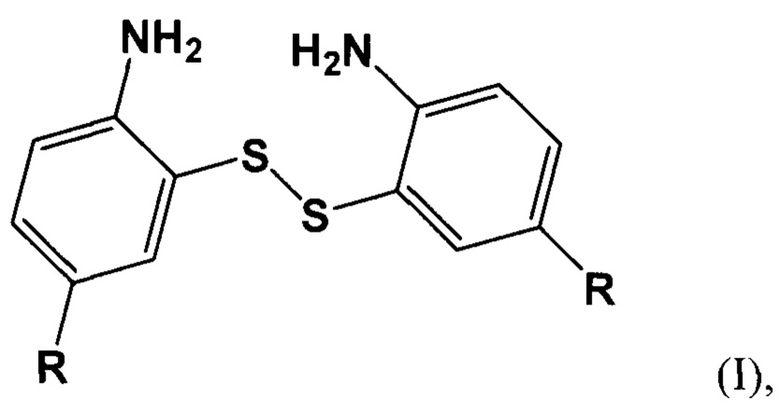

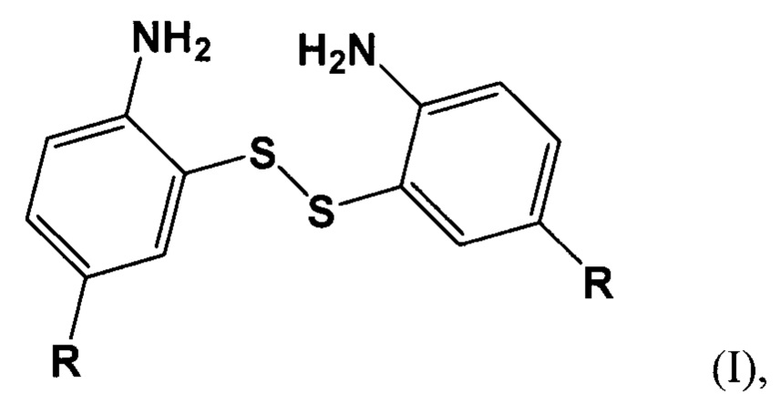

Технический результат достигается применением бис(4-R-2-аминофенил)дисульфида в растворе для химического осаждения Ni,Р-покрытия в концентрации 0,001-0,03 ммоль/л общей формулы (I):

в качестве выравнивателя, где R представляет собой заместитель, выбранный из водорода; алкила (С1-С2); галогена (F, Cl, Br, I); алкоксигруппы (МеО, EtO).

Предпочтительно, когда R представляет собой атом водорода или атом фтора, или метоксигруппу.

Осуществление изобретения

Далее представлено более подробное описание примеров осуществления данного изобретения с достижением заявленного результата. Приведенные ниже примеры иллюстрируют, но не ограничивают данное изобретение.

Все используемые реагенты являются коммерчески доступными.

Используемые бис(4-R-2-аминофенил)дисульфиды представляют собой кристаллические вещества от светло-желтого до желтого цвета, хорошо растворимые в подкисленных водных растворах. Необходимые бис(4-замещенные-2-амино-фенил)дисульфиды (АФДС) могут быть синтезированы в виде стабильных твердых продуктов из соответствующих 2-амино-6-замещенных бензотиазолов посредством гидролитического расщепления с участием гидроксида калия с последующим окислением воздухом, согласно ранее опубликованным данным [Antitumor benzothiazoles. 14. Synthesis and in vitro biological properties of fluorinated 2-(4-aminophenyl)benzothiazoles /1. Hutchinson [и др.] // J. Med. Chem. - 2001. - V. 44.- P. 1445-1455; Synthesis and biological properties of benzothiazole, benzoxazole, and chromen-4-one analogues of the potent antitumor agent 2-(3, 4-dimethoxyphenyl)-5-fluorobenzothiazole / S. Aiello [и др.] // J. Med. Chem. - 2008. - V. 51. - P. 5135-5139; Hirose W. Fluorescence Properties of 5-(5,6-Dimethoxybenzothiazol-2-yl)-2'-deoxyuridine (dbtU) and Oligodeoxyribonucleotides Containing dbtU / W. Hirose, K. Sato, A. Matsuda // Eur. J. Org. Chem. - 2011. - V. 2011. - P. 6206-6217]. В свою очередь 2-амино-6-замещенные-бензотиазолы могут быть синтезированы из коммерчески доступных 4-замещенных-анилинов, как описано ранее [Hirose W. Fluorescence Properties of 5-(5,6-Dimethoxybenzothiazol-2-yl)-2'-deoxyuridine (dbtU) and Oligodeoxyribonucleotides Containing dbtU. / W. Hirose, K. Sato, A. Matsuda // Eur. J. Org. Chem. - 2011. - V. 2011. - P. 6206-6217].

ПРИМЕР

Для проведения процессов химического никелирования использовали раствор следующего состава:

никель хлористый - 20 г/л,

натрий гипофосфит - 25 г/л,

кислота аминоуксусная - 15 г/л,

натрий уксуснокислый - 10 г/л,

бис(4-R-2-амино-фенил)дисульфид - 0,001, 0,002 или 0,03 ммоль/л,

дистиллированная вода - до 1 л.

Раствор для химического осаждения Ni,Р-покрытия готовят следующим образом: в дистиллированную воду при температуре 25-30°С, при тщательном перемешивании до полного растворения, последовательно вводят расчетное количество 20 г никеля хлористого, 15 г аминоуксусной кислоты, 10 г натрия уксуснокислого, 25 г натрия гипофосфита и приготовленный заранее водный раствор с концентрацией 0,1 г/л бис(4-R-2-аминофенил)дисульфида, где R представляет собой заместитель, выбранный из брома, хлора, фтора, йода, метила, этила, метокси-, или этокси-, в количестве 0,001 ммоль (2,48-5,00 мл), 0,002 ммоль (4,96-10,0 мл) или 0,03 ммоль (74,4-150 мл) в зависимости от выбранной концентрации из диапазона 0,001-0,03М и заместителя в бензольном кольце, добавляют дистиллированную воду до 1 л. Необходимое значение рН ванны устанавливают с помощью водного раствора гидроксида натрия массовой концентрации 10%.

Перед загрузкой деталей в ванну температуру состава для химического осаждения доводят до 80-82°С. Далее процесс ведут при температуре раствора 80-82°С, рН 5.5 и плотности загрузки 2 дм2 изделий /л раствора для химического осаждения Ni,Р-покрытия. Осаждение проводят в течение 30 мин. По истечению этого времени изделия извлекают из раствора, промывают дважды дистиллированной водой и сушат в атмосфере аргона при температуре 20-25°С в течение 3-5 минут.

Нанесение покрытия велось на изделия из меди марки M1. Подготовка поверхности медных образцов перед нанесением покрытия осуществлялась следующим образом: обезжиривание изопропиловым или этиловым спиртом и промывка дистиллированной водой, затем травление образцов два-три раза в растворе для блестящего травления меди и ее сплавов [ГОСТ 9.305-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий] при температуре 25-30°С в течение 2-3 секунд и промывка дистиллированной водой.

Для образцов, полученных в растворе приведенного состава, была проведена оценка следующих характеристик процесса и свойств покрытий.

Скорость осаждения определяли гравиметрическим методом. Данные по элементному составу и шероховатости поверхности никелевых покрытий, были получены на растровом электронном микроскопе JSM-6510LV JEOL с приставкой INCA Energy 250 и на сканирующем зондовом микроскопе Solver Р47, соответственно. Коррозионную стойкость оценивали по поляризационным потенциодинамическим измерениям, которые проводили с помощью потенциостата Autolab PGSTAT302N (Утрехт, Нидерланды). Фоновым раствором служил раствор 0,3% NaCl (рН 6). Потенциал рабочего электрода измеряли с помощью хлорид серебряного электрода сравнения ЭСр-10101/3,5 (ХСЭ). Площадь рабочей поверхности электрода (равная площади отверстия в маске) составляла 0,24 см2. Поляризационные кривые получали при скорости развертки потенциала 1 мВ/с.

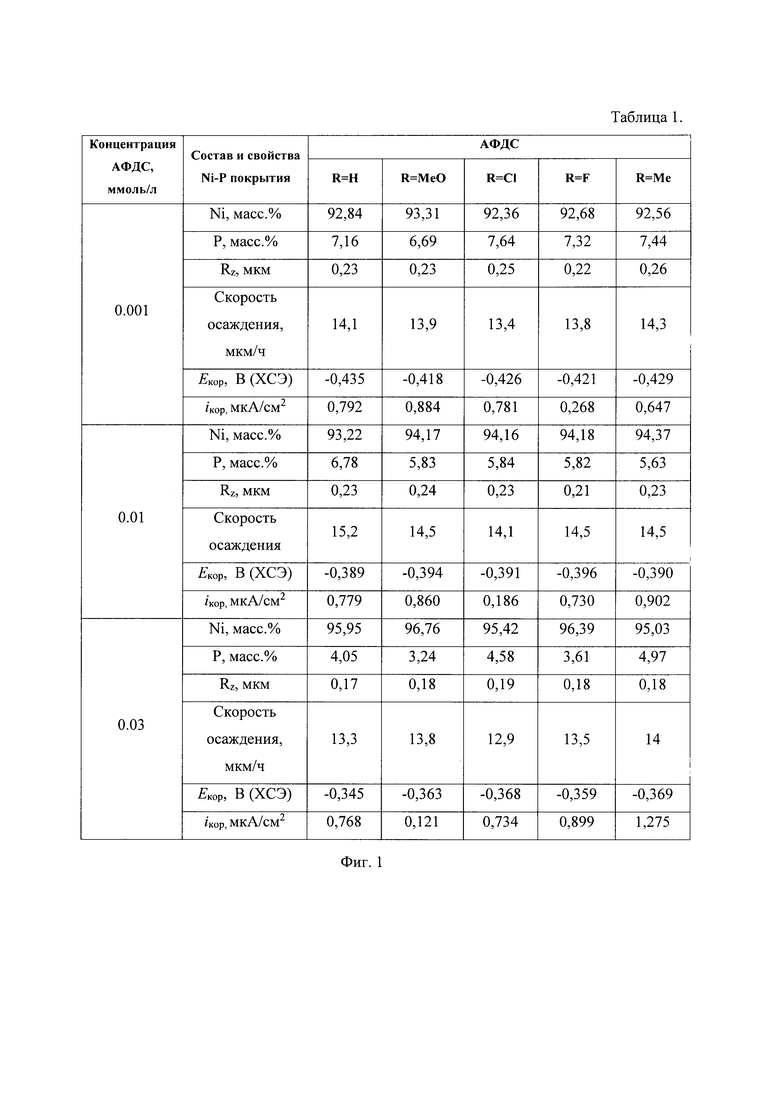

На фиг. 1 приведена таблица 1 с результатами исследований состава и свойств полученных покрытий с использованием разного количества полифункциональной органической добавки бис(4-R-2-аминофенил)дисульфида (АФДС).

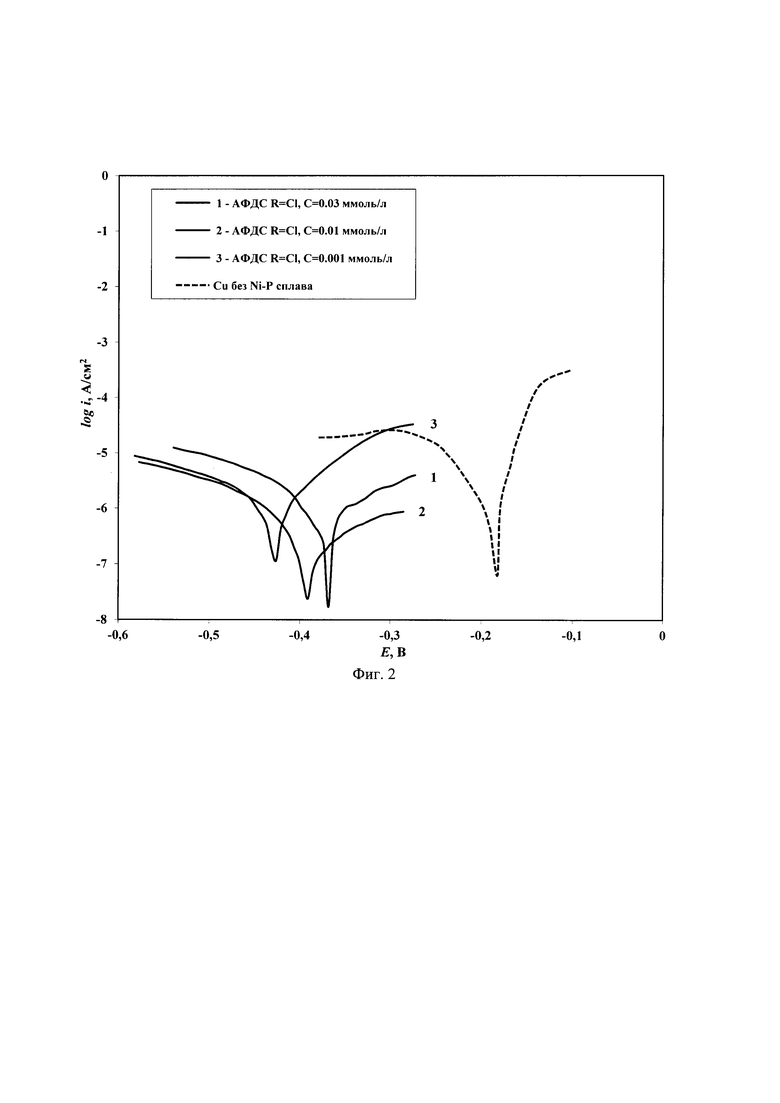

На фиг. 2 приведены поляризационные кривые, полученные на медной пластине и медных образцах с Ni,Р-покрытиями в 0,3%-ном растворе NaCl (рН=6).

Как видно из результатов, представленных в таблице 1, при осаждении покрытия в растворах с разработанным составом, содержащих полифункциональную органическую добавку ряда бис(4-R-2-аминофенил)дисульфидов (АФДС), наблюдается хорошее сглаживание микрошероховатостей покрытия, которое достигается за счет образования очень тонкой сорбционной пленки этих дисульфидов на поверхности металла. Для всех полученных образцов покрытие имеет шероховатость Rz не более 0,26 мкм. В этом процессе добавки выполняют функцию смачивателей. Уменьшение концентрации серосодержащей добавки в растворе приводит к увеличению содержания фосфора в покрытии и его аморфизации. Данный факт позволяет получать покрытия с заданными характеристиками, регулируя только концентрацию вводимой добавки.

Значения коррозионного потенциала Екор (В) и плотности тока коррозии iкор, (мкА/см2) полученных образцов составляют в среднем -0,390 В и 0,70 мкА/см2 соответственно. На рисунке на фиг. 2 пунктиром отмечена кривая, которая соответствует медному образцу без покрытия, его коррозионный потенциал составляет -0,182 В, а ток коррозии - около 8,57 мкА/см2. Для полученных образцов с покрытием Ni-Р потенциал коррозии уменьшается примерно на 0,201 В, а ток коррозии уменьшается на 7,87 мкА/см2, т.е. на 91,8%, что свидетельствует о высокой коррозионной стойкости покрытий.

Таким образом, химический сплав Ni-P, нанесенный на поверхность меди, является анодным по отношению к матричному материалу, то есть, при повреждении покрытия сплав Ni-P будет обеспечивать анодную защиту меди предотвращая локальную коррозию.

Помимо этого, использование органической добавки ряда бис(4-R-2-аминофенил)дисульфидов (АФДС) увеличивает стабильность электролита, что подтверждает данные [CN 109072438 (2021 г.)]. За счет высокой адсорбционной способности эти добавки блокируют реакционные центры на частицах, образующихся в объеме раствора, не допуская протекания побочной реакции, приводящей к самопроизвольному разложению раствора. Раствор оставался стабильным по истечению 8 металлоциклов. При этом скорость осаждения покрытий остается высокой.

Таким образом, применение органической добавки ряда бис(4-R-2-аминофенил)дисульфидов (АФДС) в составе раствора для химического никелирования, позволяет получить равномерные покрытия контролируемого состава с более низкой степенью шероховатости, чем в известных технических решениях. Используемая в составе, органическая добавка (АФДС) является полифункциональной, одновременно выполняя функции стабилизатора и выравнивателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2021 |

|

RU2762733C1 |

| Применение 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-а]пиразин-7-ил)уксусной кислоты в качестве добавки, повышающей коррозионную стойкость никель-фосфорных покрытий | 2024 |

|

RU2838989C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ СТАЛИ | 2011 |

|

RU2455391C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНЫХ ХИМИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2357002C1 |

| Раствор химического никелирования титана | 1980 |

|

SU891798A1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ | 1967 |

|

SU195281A1 |

| Способ химического никелирования заготовок стоматологических боров | 2022 |

|

RU2805729C1 |

| Раствор для химического никелирования | 1982 |

|

SU1110818A1 |

| Раствор для химического осаждения композиционных никелевых покрытий | 1990 |

|

SU1808881A1 |

Изобретение относится к области нанесения металлических покрытий, в частности никелевых, химическим восстановлением из растворов и может быть использовано в микроэлектронике, приборостроении и других отраслях промышленности. Предложено применение полифункциональной органической добавки ряда бис(4-R-2-аминофенил)дисульфидов концентрацией 0,001-0,03 ммоль/л в качестве выравнивателя в растворе для химического осаждения никель-фосфорных покрытий. Техническим результатом является снижение степени шероховатости Rz, варьируемой от 0,17 до 0,26 мкм, никель-фосфорных покрытий, обладающих высокой коррозионной стойкостью, за счет уменьшения потенциала коррозии на 0,201 В и тока коррозии на 7,87 мкА/см2, т.е. на 91,8%, в сравнении с материалом без покрытия. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Применение в растворе для химического осаждения никель-фосфорных покрытий бис(4-R-2-аминофенил)дисульфида в качестве выравнивателя в концентрации 0,001-0,03 ммоль/л общей формулы (I)

где R представляет собой заместитель, выбранный из водорода, алкила, галогена, алкоксигруппы.

2. Применение по п. 1, отличающееся тем, что R представляет собой заместитель, выбранный из брома, хлора, фтора, йода, метила, этила, метокси- или этоксигруппы.

| СОЦКАЯ Н.В | |||

| и др | |||

| Кинетика химического осаждения Ni-P сплава в присутствии некоторых органических добавок с фрагментом -S-S- | |||

| Защита металлов, 2003, Т | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ТРУБЧАТЫХ ПАРОВЫХ КОТЛОВ С ЭЛЕМЕНТАМИ, СОСТОЯЩИМИ ИЗ ДВУХ ПЕТЕЛЬ, ВВОДИМЫХ В ПРОГАРНЫЕ ТРУБЫ КОТЛА | 1916 |

|

SU281A1 |

| БИРЮКОВА Н.М | |||

| и др | |||

| Химическое осаждение никеля из водных растворов, содержащих полидисульфиды | |||

| Вестник Белорусского государственного университета | |||

| Сер | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Биология | |||

Авторы

Даты

2024-02-06—Публикация

2023-07-04—Подача