Изобретение относится к нефтегазодобывающей промышленности и может найти применение при освобождении прихваченной части бурильной колонны в скважине.

Известен гидравлический ясс, который содержит выполненный с расточенным участком цилиндр, поршень, соединенный с тяговым и компенсационным штоками, герметизированными сальниками, установленную над поршнем на компенсационном штоке втулку с наружной фаской, образующую совместно с торцом поршня кольцевую канавку, на дне которой выполнен щелевой канал, клапанный узел с запорным элементом. Запорный элемент расположен в кольцевой канавке и выполнен в виде О-образного кольца из эластомера для перекрытия потока жидкости из полости над поршнем в полость под поршнем. Поршень установлен с зазором относительно цилиндра. Канал, сообщающий полости цилиндра, разделенные поршнем, выполнен в виде кольцевого зазора между компенсационным штоком и поршнем с возможностью сообщения с щелевым каналом (Патент RU №2272122, МПК E21B 31/113, оп. 20.03.2006 г.).

Данной конструкции ясса присущи следующие недостатки:

1. Невозможность воздействовать на прихваченный инструмент попеременно направленными ударами вниз и вверх.

2. Быстрый износ уплотнений поршня вследствие их дополнительной деформации при переходе поршня в цилиндре со ступени большего диаметра на ступень меньшего диаметра.

3. Возникновение дополнительных механических напряжений в элементах гидроцилиндра от действия внутритрубного и затрубного давлений вследствие того, что в гидравлической системе ясса не предусмотрена их компенсация, а это приводит к снижению надежности работы ясса.

Существуют общеизвестные технические решения, описание здесь не приводится, которые позволяют вышеуказанному аналогу обеспечить не только возможность генерирования ударов вверх, но и вниз. Для этого, в цилиндре ясса дополнительно к верхнему расточенному участку, выполняется второй - нижний расточенный участок. При этом пара «поршень-цилиндр» выполняют способной воспринимать перепад давления направленный как вверх, так и вниз. Для создания удара вниз, вес рабочей колонны разгружают через верхнюю муфту ясса, шпиндель и тяговый шток на поршень, который сжимает рабочую жидкость в цилиндре под поршнем. По мере роста давления в цилиндре под поршнем, возникают утечки через пару «поршень - цилиндр», последний медленно перемещается вниз и достигает нижнего расточенного участка цилиндра. В результате перепад давления на поршне внезапно исчезает, как результат сжатая рабочая колонна резко восстанавливает свою первоначальную длину под действием упругих сил и муфта ясса наносит удар вниз по корпусу и цилиндру ясса и далее на прихваченный объект. Для нанесения последующего удара вверх к рабочей колонне прикладывают растягивающую нагрузку, и процесс повторяется, но уже в обратном направлении. Очевидно, что при каждом ударе вниз, происходит зарядка ясса для удара вверх и, наоборот, при каждом ударе вверх, ясс заряжается для последующего удара вниз.

Наиболее близким по технической сути и достигаемому результату является гидравлический бурильный ясс двухстороннего действия, который выбран в качестве прототипа. Ясс содержит трубчатый корпус, телескопически установленный в нем полый вал, имеющий возможность свободного перемещения в осевом направлении корпуса, при этом вал и корпус выполнены из соединенных частей и части корпуса соединены корпусными переходниками. В корпусе установлены первый и второй поршни, между которыми образована заполненная рабочей жидкостью камера под рабочую жидкость, расположенная между корпусом и валом, также между корпусом и валом образована полость, с которой сообщены встречно направленные в осевом направлении ясса дроссели, сообщенные с указанной камерой. Ясс оснащен охватывающим вал общим для дросселей кольцевым корпусом, в котором выполнена, по меньшей мере, пара диаметрально расположенных резьбовых отверстий с расположенными в них встречно направленными в осевом направлении дросселями, кольцевой корпус расположен между торцами корпусных переходников с возможностью взаимодействия своей внутренней поверхностью с утолщением вала при его перемещении между торцами переходников, а также возможностью взаимодействия его торцов с торцами корпусных переходников, в стенке кольцевого корпуса на его противоположных торцовых сторонах выполнены сообщенные с резьбовыми отверстиями наклонные отверстия, сообщенные с полостью, образованной корпусом, валом и торцами переходников. При работе ясса дроссели создают перепад давления при перетоке рабочей жидкости между верхней и нижней частями камеры, поскольку дроссели расположены встречно, то один из них создаёт перепад давления при перетоке рабочей жидкости при растяжении ясса, а другой дроссель создаёт перепад давления при сжатии ясса (Патент RU 2726689, МПК E21B 31/113, оп. 15.07.2020г.).

Одним из недостатков данного гидравлического ясса является трудоемкий процесс изготовления прецизионной пары «корпус клапана - вал», за счет которого и достигается герметизация рабочей камеры, что требует наличия высокоточных станков с хорошо заточенным инструментом и высокой квалификации персонала, способного добиться точности изготовления деталей, измеряемой в микронах, и как следствие, высокая стоимость изготовления деталей. Кроме того, в процессе работы ясса, неизбежно происходит износ деталей, что приводит к увеличению зазоров в прецизионной паре «корпус клапана - вал» и, как следствие, отказу гидроцилиндра, либо в случае своевременного обслуживания, дорогостоящему ремонту с заменой прецизионных деталей.

Другим недостатком данной конструкции ясса является отсутствие в гидравлической камере системы компенсации, что также приводит к снижению ресурса и надежности работы ясса, вызванных экстремальными всплесками давления до 1500 атм. Также в предлагаемой конструкции предусмотрено наличие только одной гидравлической секции, в которой непосредственно размещен кольцевой корпус клапана с противоположно направленными резьбовыми отверстиями, что отрицательно влияет на работоспособность ясса.

Одной из наиболее ответственных деталей ясса является поршень (уплотнительная манжета), на которую одновременно воздействуют: давление гидравлического цилиндра, силы трения, контактные напряжения, а также упругая деформация.

Одним из аналогов уплотнительной манжеты является полезная модель, в которой описан поршень, содержащий на боковой поверхности одну или несколько канавок с размещенным в них уплотнительным кольцом, причем канавки выполнены, например, прямоугольного сечения, а уплотнительное кольцо имеет ответные канавки на внутренней поверхности, смещенные относительно канавок на поршне на ширину канавки на поршне, при этом уплотнительное кольцо выполнено сплошным и соединено с поршнем таким образом, что уплотнительное кольцо и поршень образуют неразъемное соединение, причем поверхность кольца, контактирующая с поверхностью цилиндра, выполнена цилиндрической, а глубина канавок на кольце не равна глубине канавок на поршне и кольцо на поршне установлено с радиальными зазорами (Патент RU №39372U1, МПК F16J 1/08, F02F 5/00,F16J 9/00, оп. 27.07.2004г.).

Недостатком данной конструкции является то, что она не решает задачу повышения надежности уплотнения между цилиндром и поршнем вследствие быстрого износа уплотнительного кольца.

Другим недостатком данной конструкции поршня является сложность изготовления, с применением специфических технологических процессов по заливке или наплавке уплотнительного кольца.

Наиболее близкой к заявленной конструкции уплотнительной манжеты является конструкция клапанного устройства, применяемого в гидравлическом бурильном яссе двухстороннего действия, состоящего из трубчатого корпуса и полой оправки, которая содержит со стороны первого края трубчатого корпуса первый поршень с первым уплотнителем, со стороны второго края - второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью-маслом, а также первый и второй кольцевые клапаны, внутренняя поверхность которых плотно контактирует с соответствующим пояском увеличенного диаметра полой оправки, при этом в каждом кольцевом клапане установлено одно клапанное устройство, ограничивающее течение рабочей жидкости внутри камеры в одном направлении, а перед клапанным устройством размещен фильтр из «спеченного» бронзового порошка с пористостью 25-50% и полый винт с внутренним шестигранником для циркуляции рабочей жидкости-масла в клапанном устройстве, предназначенный для закрепления фильтра и перепускного клапана с калиброванным отверстием (Патент RU №2544352C2, МПК E21B 31/113, опубл. 20.03.2015 г.).

В конструкции клапанного устройства данного изобретения имеются следующие недостатки:

1. Трудоемкий процесс изготовления прецизионной пары «полая оправка - кольцевой клапан», поскольку необходимо выдерживать допуски деталей в узких пределах.

2. Отсутствие эффекта самоуплотнения в процессе износа прецизионной пары «полая оправка - кольцевой клапан», что снижает долговечность, эффективность и надежность работы клапанного устройства.

Техническая задача, на решение которой направлена заявляемая группа изобретений, заключается в повышении ресурса, срока службы и показателей надежности работы гидравлического ясса за счет усовершенствования конструкции ясса и повышения надежности, долговечности и эффективности применения уплотнительной манжеты в цилиндре гидравлического ясса благодаря способности уплотнительной манжеты упруго деформироваться и герметизировать гарантированный зазор между цилиндром и манжетой.

Задачу решают с помощью гидравлического бурильного ясса двустороннего или одностороннего действия и уплотнительной манжеты.

Ясс гидравлический бурильный двустороннего действия, содержит шпиндель, связанный с рабочей колонной труб, корпус, взаимодействующий со шпинделем посредством шлицевой пары, верхний и нижний цилиндры, жестко связанные с освобождаемым объектом и корпусом и содержащие внутренние расточенные участки, тяговый и компенсационный штоки, уплотненные сальниками, соосно и подвижно размещенные внутри верхнего и нижнего цилиндров и жестко связанные со шпинделем, на которых подвижно установлены верхняя и нижняя уплотнительные манжеты, выполненные из материала с упругими антифрикционными свойствами, с обратным клапаном и дросселем, гидравлически разделяющие расточенные участки верхнего и нижнего цилиндров, верхнюю и нижнюю компенсационные камеры жестко связанные с верхним и нижним цилиндрами, с расположенными внутри плавающими поршнями, изолирующими внутренние полости цилиндров от окружающей среды.

Ясс гидравлический бурильный одностороннего действия содержит шпиндель, связанный с рабочей колонной труб, корпус, взаимодействующий со шпинделем посредством шлицевой пары, цилиндр, жестко связанный с освобождаемым объектом и корпусом и содержащий внутренний расточенный участок, тяговый и компенсационный штоки, уплотненные сальниками, соосно и подвижно размещенные внутри цилиндра и жестко связанные со шпинделем, с подвижно установленной на тяговом штоке уплотнительной манжетой, выполненной из материала с упругими антифрикционными свойствами с обратным клапаном и дросселем, компенсационную камеру с расположенным внутри плавающим поршнем, изолирующим внутреннюю полость цилиндра от окружающей среды.

Манжета уплотнительная для ясса гидравлического содержит дроссель, выполненный в виде иглы дросселя, прецизионно размещенной в соответствующем отверстии, выполненной в осевом направлении внутри уплотнительной манжеты, и выполнена из материала с упругими антифрикционными свойствами со ступенчатым внутренним диаметром, где участок с большим внутренним диаметром участвует в уплотнении гарантированного зазора между внутренней поверхностью цилиндра ясса и наружной поверхностью манжеты, а в участке с меньшим внутренним диаметром установлена игла дросселя.

Манжета уплотнительная для ясса гидравлического, согласно изобретению, содержит на участке с меньшим внутренним диаметром фильтр из прессованной тонкой металлической проволоки.

При работе ясса в гидравлическом цилиндре возникает давление, которое воздействует на уплотнительную манжету. В результате этого давления происходит упругая деформация наружного диаметра уплотнительной манжеты, за счет которой герметизируется зазор между цилиндром и манжетой. К данной деформации применим Закон Гука, по которому определяется величина упругого изменения диаметра. Одновременно с этим, упругая деформация уплотнительной манжеты создает контактные напряжения, возникающие между наружной поверхностью уплотнительной манжеты и внутренней поверхностью цилиндра. Механика контактного взаимодействия, а также расчет контактных напряжений подробно описывается в решении контактных задач Генриха Герца (1882 г. ). Для условия герметизации значение данных контактных напряжений должно быть больше, чем давление в гидравлическом цилиндре. Таким образом, материал уплотнительной манжеты должен обладать упругостью и прочностью, чтобы минимизировать напряжение, обусловленное силой трения.

Для выполнения условия герметизации и восприятия значительных перепадов давлений в цилиндрах, которые могут достигать при работе ясса 800…1200 атм, уплотнительную манжету выполняют из упругого прочного материала типа бронзы, латуни и др. В качестве примера материала, имеющего все перечисленные выше свойства, можно привести холоднодеформированный круг БрБ2 ГОСТ 15835-2013.

Способность уплотнительной манжеты упруго деформироваться и герметизировать гарантированный зазор между цилиндром и манжетой положительным образом влияет не только на отсутствие прецизионных пар, но и на ремонтопригодность всего ясса, так как в процессе ремонта, цилиндр не требует замены по причине увеличения зазора из-за износа поверхностей трения.

С целью снижения трудоемкости изготовления уплотнительной манжеты, исключения процесса производства прецизионной пары «цилиндр - поршень» высокоточными станками, а также упрощения сборки/разборки гидроцилиндра, предлагается устанавливать гарантированный зазор между уплотнительной манжетой и цилиндром не менее 0,1 мм.

Вариантами исполнения может быть конструкция гидравлического бурильного ясса одностороннего или двустороннего действия, основанная на работе одной или двух гидравлических камер соответственно. В исполнении ясса одностороннего действия работа на расцепление будет осуществляться с помощью ударов только «вниз» или только «вверх». В исполнении ясса двустороннего действия расцепление осуществляют с помощью ударов как «вверх» так и «вниз».

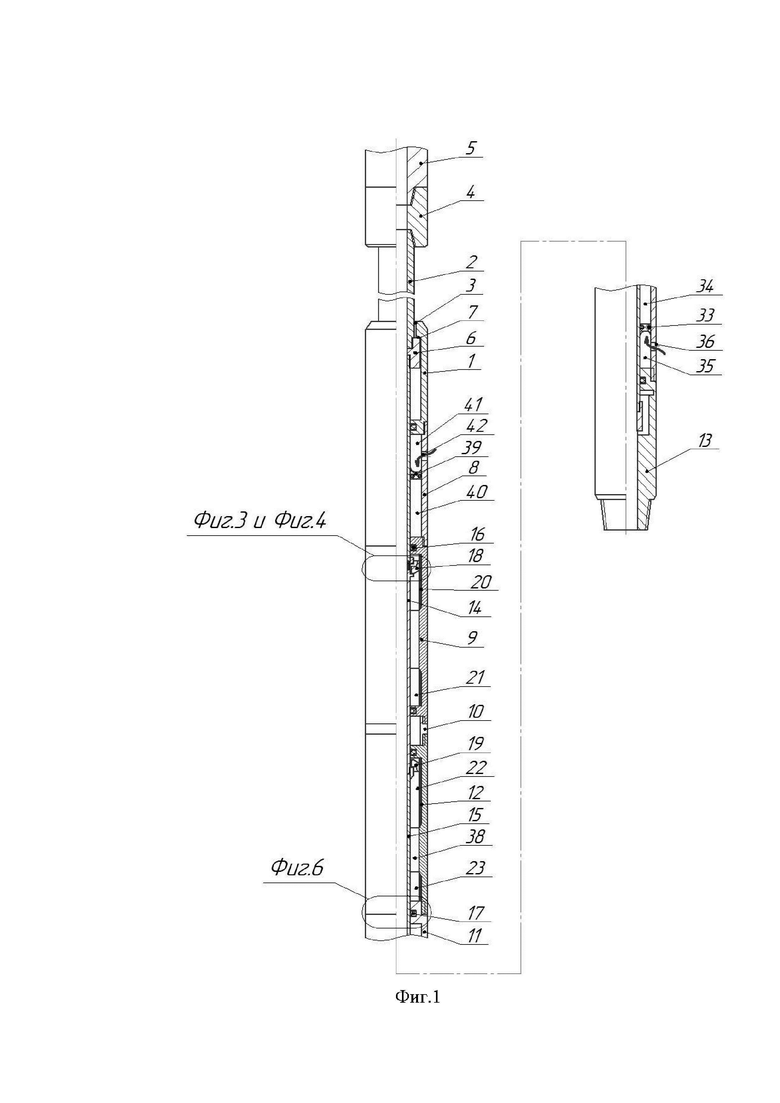

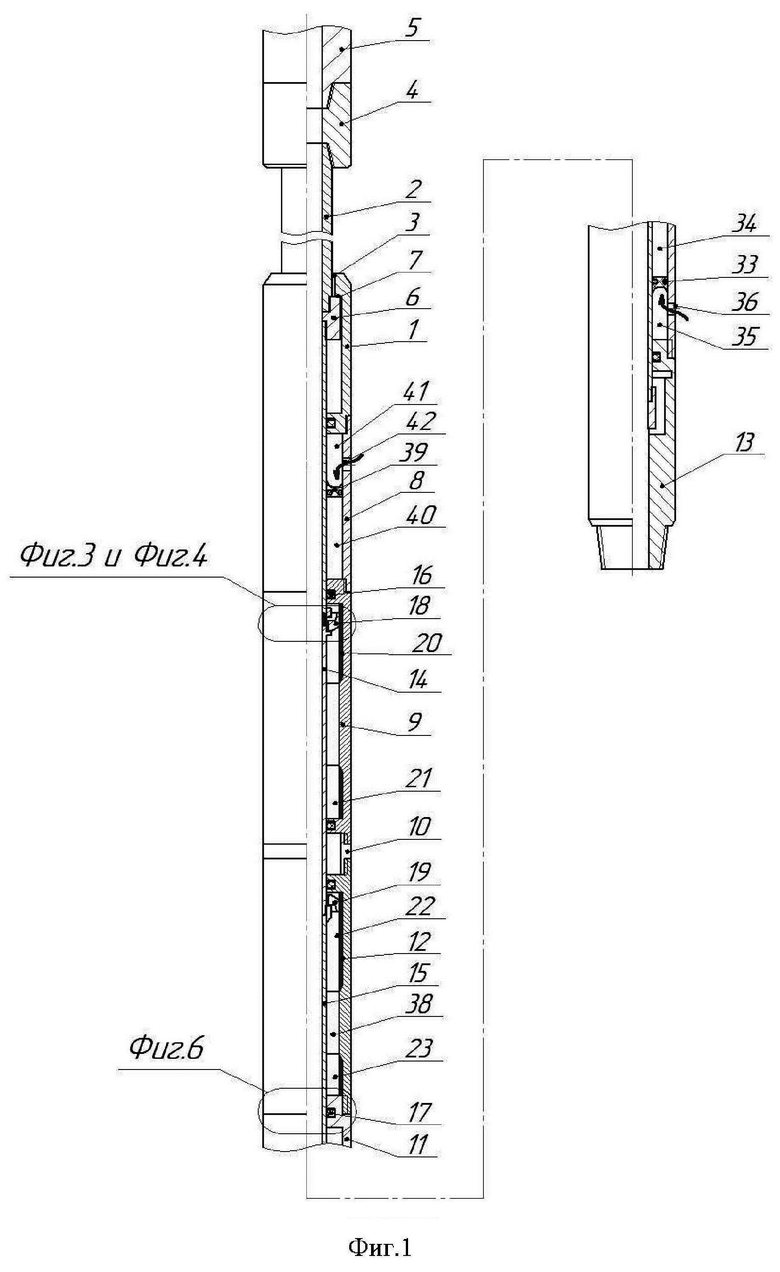

На фиг. 1 показаны условно разделенные части гидравлического ясса двустороннего действия, соединяемые по схеме справа-налево, продольный разрез.

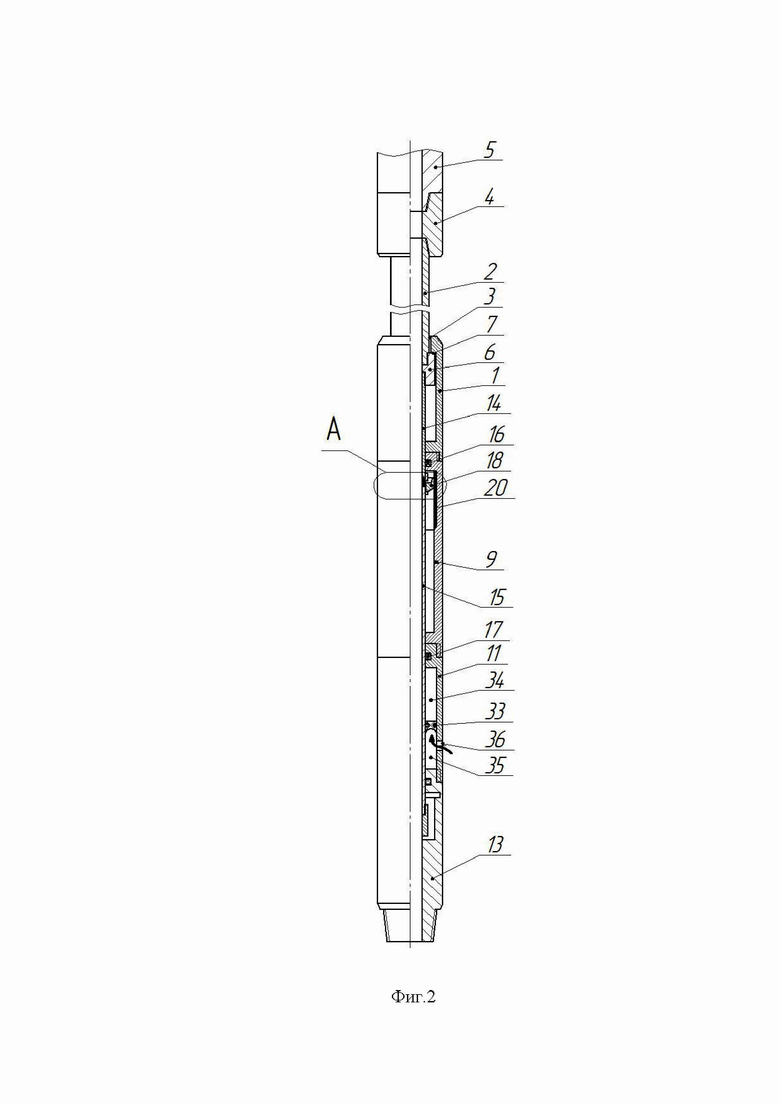

На фиг. 2 показаны условно разделенные части гидравлического ясса одностороннего действия, соединяемые по схеме справа-налево, продольный разрез.

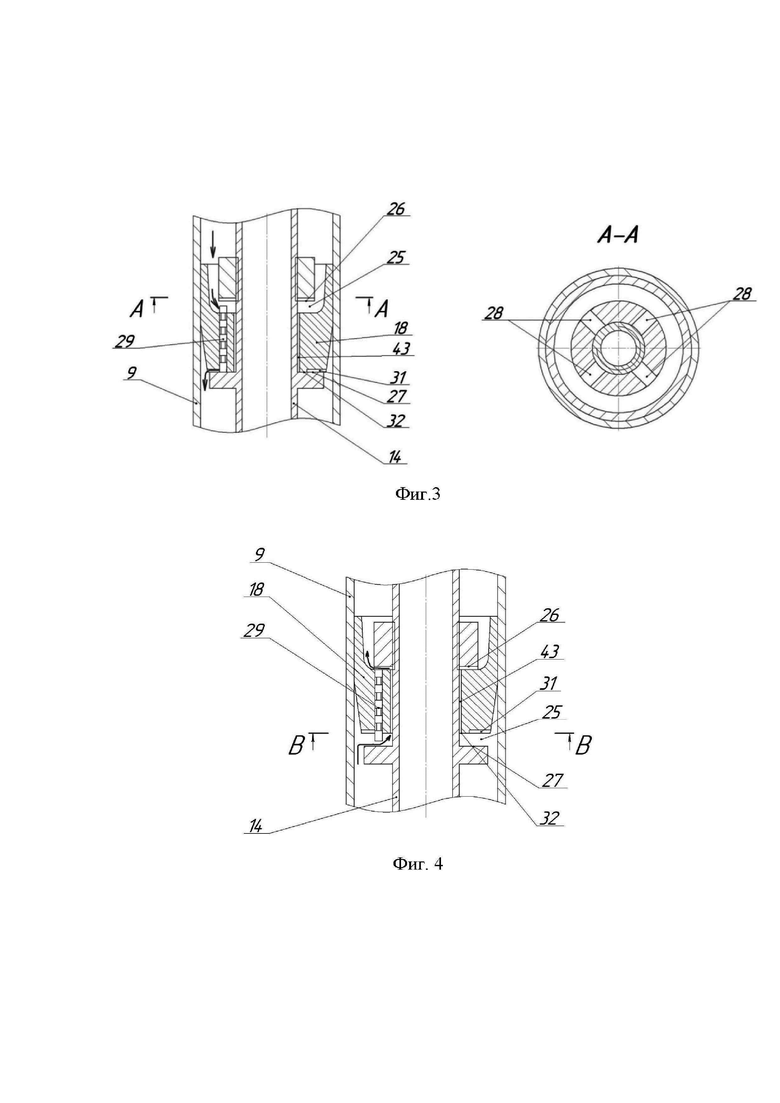

На фиг. 3 - схема работы уплотнительной манжеты цилиндра в момент хода вверх в увеличенном виде.

На фиг. 4 - схема работы уплотнительной манжеты цилиндра в момент хода вверх вниз в увеличенном виде.

На фиг. 5 - схема установки уплотнительной манжеты.

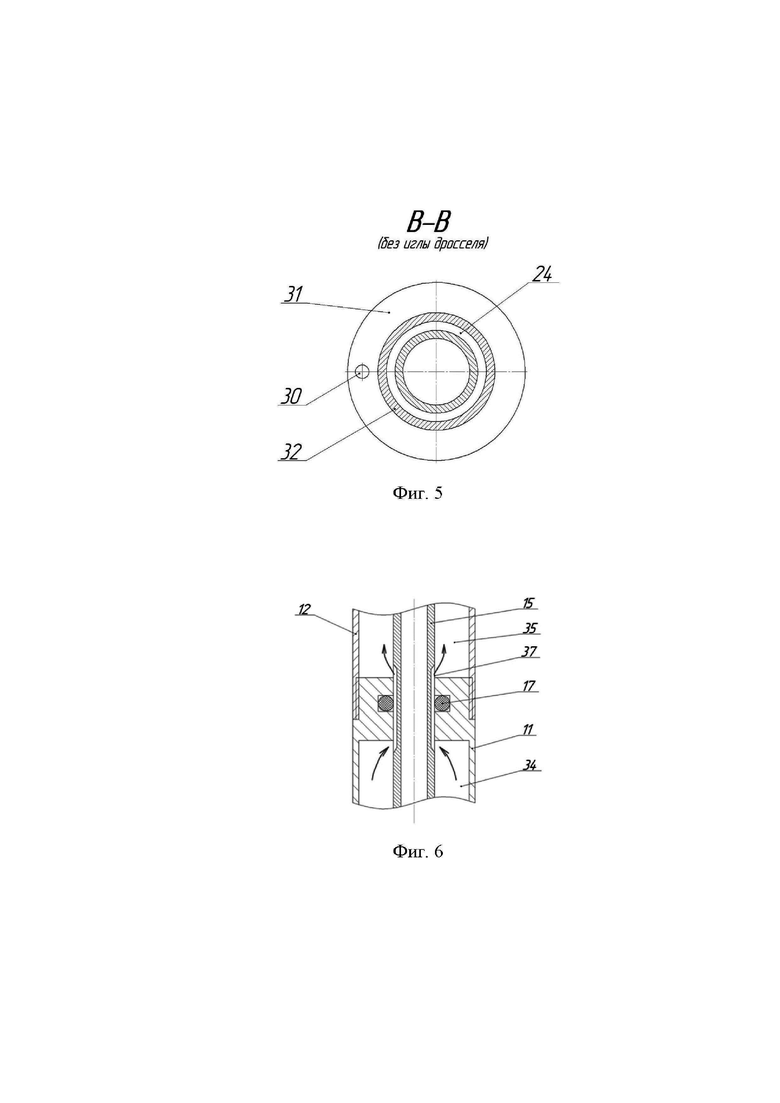

На фиг. 6 - расположение гидравлических каналов компенсационного штока относительно нижнего сальника в момент крайнего верхнего положения компенсационного штока (увеличено).

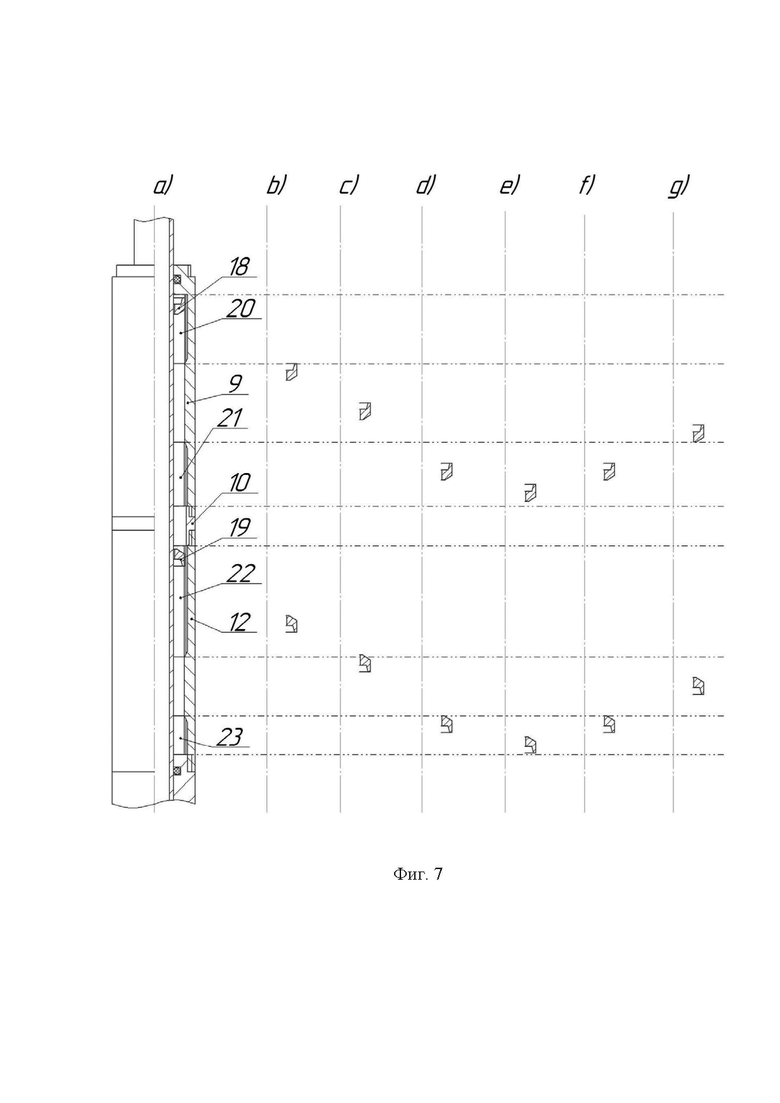

На фиг. 7 - схема взаимного расположения уплотнительных манжет в цилиндрах.

Рассмотрим сначала вариант гидравлического бурильного ясса двустороннего действия (фиг. 1), в котором опишем работу по расцеплению ударами «вверх» и «вниз».

Гидравлический бурильный ясс двухстороннего действия состоит из корпуса 1, в котором подвижно расположен шпиндель 2, взаимодействующий с корпусом 1 посредством шлицевой пары 3. К шпинделю 2 крепится верхний переводник 4, соединяющий ясс с рабочей колонной труб 5. Ход шпинделя 2 вверх внутри корпуса 1 ограничен бойком 6, который выполнен для работы в условиях удара. Удар вверх реализуется путем взаимодействия бойка 6 с соответствующей поверхностью 7 корпуса 1. Удар вниз осуществляется путем взаимодействия нижнего торца верхнего переводника 4 с соответствующей поверхностью корпуса 1. К корпусу 1 жестко крепятся две гидравлических камеры посредством переходника 10: верхняя компенсационная камера 8- верхний цилиндр 9 и нижняя компенсационная камера 11 - нижний цилиндр 12. В свою очередь к нижней компенсационной камере 11 крепится нижний переводник 13, посредством которого ясс крепится к прихваченному в скважине объекту. По оси ясса размещены подвижно тяговый 14 и компенсационный 15 штоки, жестко связанные со шпинделем 2. Тяговый шток 14 уплотнен верхним сальником 16, выполненным в верхней компенсационной камере 8, компенсационный шток 15 уплотнен нижним сальником 17 нижней компенсационной камеры 11. На штоках 14 и 15 во внутренних полостях цилиндров 9 и 12 размещены уплотнительные манжеты - верхняя 18 и нижняя 19 соответственно, внутри цилиндров 9 и 12 выполнены расточки - верхняя 20 и нижняя 21 цилиндра 9 и верхняя 22 и нижняя 23 цилиндра 12. Уплотнительные манжеты 18 и 19 установлены на штоках 14 и 15 свободно - с радиальным зазором 24 и с осевым зазором 25 относительно упорных поверхностей 26 и 27 штоков 14 и 15. На верхней упорной поверхности 26 выполнены гидравлические каналы 28. Уплотнительные манжеты 18 и 19 содержат дроссель, выполненный в виде иглы дросселя 29 прецизионно размещенного в соответствующем отверстии 30, выполненным в осевом направлении в теле уплотнительных манжет 18 и 19. На нижнем торце верхней манжеты 18 выполнена расточка 31 с уплотнительной поверхностью 32, которая образует обратный клапан при взаимодействии с упорной поверхностью 27. Для нижней уплотнительной манжеты 19 аналогичная расточка и уплотнительная поверхность выполнена на верхнем торце уплотнительной манжеты 19.

Внутри нижней компенсационной камеры 11 на компенсационном штоке 15 размещен плавающий поршень 33, герметично разделяющий компенсационную камеру на две полости - внутреннюю полость 34 и внешнюю полость 35, гидравлически связанную с окружающей средой посредством отверстий 36, выполненных в стенке компенсационной камеры 11. В свою очередь, на наружной поверхности компенсационного штока 15 выполнены гидравлические каналы 37, которые в самом крайнем верхнем положении компенсационного штока 15 гидравлически связывают внутреннюю полость 34 компенсационной камеры 11 с герметичной внутренней полостью 38 нижнего цилиндра 12.

Внутри верхней компенсационной камеры 8 на тяговом штоке 14 аналогично размещен плавающий поршень 39, герметично разделяющий камеру на две полости - внутреннюю 40 и внешнюю 41, гидравлически связанную с окружающей средой посредством отверстий 42, выполненных в стенке компенсационной камеры 8. В свою очередь, на наружной поверхности тягового штока 14 также выполнены гидравлические каналы, которые гидравлически связывают внутреннюю полость компенсационной камеры 8 с герметичной внутренней полостью цилиндра 9.

Работа гидравлического ясса двустороннего действия осуществляется следующим образом.

Рассмотрим вначале взаимное положение элементов ясса соответствующее моменту его монтажа на устье, спуска в скважину и нахождению ясса на растянутом участке бурильной колонны, т.е. в случаях, когда ясс полностью расцеплен. В подобном положении вес колонны труб, расположенных ниже ясса, воспринимается бойком 6 шпинделя 2 за счет взаимодействия бойка 6 с соответствующей поверхностью корпуса 1.

Вместе с тем в этом положении ясса гидравлические каналы 37 компенсационного штока 15 обеспечивают гидравлическую связь внутренней полости 34 компенсационной камеры 11 с герметичной внутренней полостью 38 цилиндра 12. Это позволяет выровнять давление рабочей жидкости (например, маловязкое масло), находящейся внутри цилиндров с давлением окружающей среды, т.к. подвижно установленный на компенсационном штоке 15 плавающий поршень 33 через внешнюю полость 35 и отверстия 36 компенсационной камеры 11 находится под воздействием окружающей среды.

В момент, когда ясс полностью расцеплен, верхняя уплотнительная манжета 18 находится в верхней расточке 20 верхнего цилиндра 9 свободно с кольцевым зазором относительно внутренней поверхности цилиндра 9, нижняя уплотнительная манжета 19 находится в верхней расточке 22 нижнего цилиндра 12 так же с кольцевым зазором относительно внутренней поверхности цилиндра 12. В результате уплотнительные манжеты 18 и 19 свободно перемещаются вниз в расточенной части цилиндров до момента начала их взаимодействия с прецизионной внутренней поверхностью верхнего 9 и нижнего 12 цилиндров. При последующем движении вниз, верхняя уплотнительная манжета 18 входит во взаимодействие с прецизионной внутренней поверхностью верхнего цилиндра 9, а нижняя уплотнительная манжета 19 - с прецизионной внутренней поверхностью нижнего цилиндра 12. Верхняя уплотнительная манжета 18 обеспечивает герметизацию гидравлической камеры за счет упругих свойств материала по направлению перепада давления «сверху - вниз» и при взаимодействии с прецизионной внутренней поверхностью верхнего цилиндра 9 герметически изолирует верхнюю расточку 20 от нижней расточки 21 верхнего цилиндра 9. С другой стороны, нижняя уплотнительная манжета 19 обеспечивает герметизацию гидравлической камеры по направлению перепада давления «снизу - вверх» и при взаимодействии с прецизионной внутренней поверхностью нижнего цилиндра 12 герметически изолирует нижнюю расточку 23 от верхней расточки 22 нижнего цилиндра 12.

Рассмотрим работу уплотнительных манжет на примере работы верхней уплотнительной манжеты 18.

Как уже говорилось ранее, верхняя уплотнительная манжета 18 обеспечивает герметизацию по направлению перепада давления «сверху - вниз». Как только в процессе движения вниз верхняя уплотнительная манжета 18 войдет в контакт с прецизионной внутренней поверхностью верхнего цилиндра 9, за счет сил трения произойдет перемещение верхней уплотнительной манжеты 18 в пределах осевого зазора 25 от нижней упорной поверхности 27 по направлению к верхней упорной поверхности 26, что открывает свободный переток рабочей жидкости через верхнюю уплотнительную манжету 18 по внутреннему кольцевому зазору 43 между тяговым штоком 14 и верхней уплотнительной манжетой 18 и далее через гидравлические каналы 28 (в этом положении клапан открыт), как результат верхняя манжета 18 имеет возможность свободно перемещаться вниз в пределах внутренней прецизионной поверхности верхнего цилиндра 9. Далее рассмотрим движение верхней уплотнительной манжеты 18 в направлении вверх для случая, когда она располагается в нижней расточке 21 верхнего цилиндра 9. Как только верхняя уплотнительная манжета 18 при движении вверх войдет в контакт с прецизионной внутренней поверхностью верхнего цилиндра 9, за счет сил трения также произойдет перекидывание манжеты 18 в пределах осевого зазора 25, но уже от верхней упорной поверхности 26 к нижней упорной поверхности 27. В результате, уплотнительная поверхность 32 верхней манжеты 18 входит в контакт с нижней упорной поверхностью 27, что предотвращает переток рабочей жидкости через верхнюю уплотнительную манжету 18 по внутреннему кольцевому зазору 43 между тяговым штоком 14 и манжетой 18 и через гидравлические каналы 28 (в этом положении клапан закрыт).

По мере движения уплотнительной манжеты 18 вверх она начинает воспринимать перепад давления, давление над верхней манжетой 18 начинает расти, что приводит к перетоку рабочей жидкости через дроссель, выполненный в виде иглы дросселя 29, прецизионно размещенного в соответствующем отверстии 30.

Перепад давления, развиваемый на манжете 18, будет действовать на ее кольцевое сечение и создаст растягивающую нагрузку на рабочую колонну труб 5 выше ясса. Утечки через дроссель вызовут медленное перемещение верхней манжеты 18 вверх до верхней расточки 20 цилиндра 9, где перепад давления резко снимается. В результате, упруго растянутая рабочая колонна труб 5 резко сокращается, боек 6 ударяет о соответствующую поверхность 7 корпуса 1 - происходит удар вверх. Работа нижней уплотнительной манжеты 19 аналогична работе верхней уплотнительной манжеты 18. Как уже указывалось ранее, нижняя уплотнительная манжета 19 обеспечивает герметизацию по направлению перепада давления «снизу - вверх», а значит при движении нижней манжеты 19 в направлении вниз в пределах прецизионной внутренней поверхности нижнего цилиндра 12 клапан закрыт и перепад давления, развиваемый на нижней манжете 19, создает сжимающую нагрузку на рабочую колонну труб 5 выше ясса. Медленное перемещение нижней манжеты 19 вниз осуществляется так же за счет перетока рабочей жидкости через дроссель 29. После достижения нижней манжетой 19 нижней расточки 23 нижнего цилиндра 12, перепад давления на манжете 19 резко снимается, в результате упруго сжатая колонна труб резко восстанавливает свою длину, т.е. верхний переводник 4 ударяет о соответствующую поверхность корпуса 1 - происходит удар вниз.

Как видно из описания принципа работы ясса, верхний цилиндр 9 позволяет генерировать удары вниз, нижний цилиндр 12 генерирует удары вверх.

В предлагаемом техническом решении моменты касания манжетами 18 и 19 прецизионных внутренних поверхностей цилиндров 9 и 12 не совпадают по времени как при движении манжет вверх, так и вниз (Фиг. 7). Подобное исполнение ясса позволяет избежать несанкционированных, случайных ударов в процессе зарядки ясса для последующего удара как вверх, так и вниз. Действительно, при работе обычным двухсторонним гидравлическим яссом с одним цилиндром, иногда возникает ситуация, когда при обратном ходе в процессе зарядки ясса для удара, например, вверх, происходит несанкционированный удар вниз, так как очень трудно с поверхности проконтролировать перемещение поршня в пределах цилиндра - аналогичная проблема возникает и при ударах вниз. Рассмотрим эту особенность работы предлагаемого технического решения при нанесении ударов вверх. После нанесения удара вверх верхняя уплотнительная манжета 18 находится в верхней расточке 20 верхнего цилиндра 9, нижняя уплотнительная манжета 19 находится так же в верхней расточке 22 нижнего цилиндра 12 (Фиг. 7, а). В момент зарядки ясса верхняя манжета 18 при движении вниз входит в контакт с прецизионной внутренней поверхностью верхнего цилиндра 9, однако нижняя манжета 19 при этом все еще находится в верхней расточке 22 нижнего цилиндра 12 (Фиг. 7, b). При дальнейшем движении манжет 18 и 19 вниз, нижняя манжета 19 входит в контакт с прецизионной внутренней поверхностью нижнего цилиндра 12, что приводит к резкому возникновению сжимающей нагрузки на рабочую колонну труб 5 ниже ясса (Фиг. 7, с). Этот момент может быть легко зафиксирован на устье контролем веса рабочей колонны труб 5 при движении вниз - нагрузка на трубы резко уменьшится. Это будет сигналом бурильщику, что процесс зарядки подошёл к концу и необходимо прекратить процесс зарядки ясса для того, что бы предотвратить несанкционированный удар вниз. При этом отметим, что при последующем ударе вверх, когда верхняя уплотнительная манжета 18 с высокой скоростью перемещается в верхней расточке 20 цилиндра 9, нижняя уплотнительная манжета 19 так же с высокой скоростью перемещается будучи в верхней расточке 22 цилиндра 12, а значит не препятствует нанесению удара вверх. Далее рассмотрим удар вниз. После того, как нижняя уплотнительная манжета 19 при движении вниз вошла в контакт с прецизионной внутренней поверхностью нижнего цилиндра 12, вес рабочей колонны труб 5 разгружается на ясс. Уплотнительные манжеты 18 и 19 медленно перемещаются вниз до момента достижения нижней уплотнительной манжеты 19 нижней расточки 23 нижнего цилиндра 12 (Фиг. 7, d), перепад давления на манжете 19 резко снимается - происходит удар вниз. Заметим, что в момент нанесения удара вниз, когда нижняя уплотнительная манжета 19 с высокой скоростью перемещается в нижней расточке 23 цилиндра 12, верхняя уплотнительная манжета 18 так же с высокой скоростью перемещается находясь в нижней расточке 21 верхнего цилиндра 9, а значит не препятствует нанесению удара вниз (Фиг. 7, е). Рассмотрим процесс зарядки ясса для удара вниз. В этом случае необходимо приложение растягивающей нагрузки на шпиндель 2 ясса, для чего выбирается вес рабочей колонны труб 5 на устье. В момент зарядки ясса нижняя манжета 19 при движении вверх входит в контакт с прецизионной внутренней поверхностью нижнего цилиндра 12, однако, верхняя манжета 18 при этом все еще находится в нижней расточке 21 верхнего цилиндра 9 (Фиг. 7, f). При дальнейшем движении манжет 18 и 19 вверх, верхняя манжета 18 входит в контакт с прецизионной внутренней поверхностью верхнего цилиндра 9, что приводит к резкому возникновению растягивающей нагрузки на рабочую колонну труб 5 (Фиг. 7, d). Этот момент может быть легко зафиксирован на устье контролем веса рабочей колонны труб 5 при движении вверх - растягивающая нагрузка резко увеличится. Это будет сигналом бурильщику, что процесс зарядки подошёл к концу и необходимо прекратить процесс зарядки ясса для того, что бы предотвратить несанкционированный удар вверх.

Рассмотрим вариант гидравлического бурильного ясса одностороннего действия (фиг. 2).

Гидравлический бурильный ясс одностороннего действия состоит из корпуса 1, в котором подвижно расположен шпиндель 2, взаимодействующий с корпусом 1 посредством шлицевой пары 3. К шпинделю 2 крепится верхний переводник 4, соединяющий ясс с рабочей колонной труб 5. Ход шпинделя 2 вверх внутри корпуса 1 ограничен бойком 6, который выполнен для работы в условиях удара. Удар вверх реализуется путем взаимодействия бойка 6 с соответствующей поверхностью 7 корпуса 1. К корпусу 1 последовательно крепятся цилиндр 9 и компенсационная камера 11. В свою очередь к компенсационной камере 11 крепится нижний переводник 13, посредством которого ясс крепится к прихваченному в скважине объекту. По оси ясса размещены подвижно тяговый 14 и компенсационный 15 штоки, жестко связанные со шпинделем 2. Тяговый шток 14 уплотнен верхним сальником 16, выполненным в цилиндре 9, компенсационный шток 15 уплотнен нижним сальником 17 нижней компенсационной камеры 11. На тяговом штоке 14 во внутренней полости цилиндра 9 размещена уплотнительная манжета 18, а также выполнена расточка 20. Уплотнительная манжета 18 установлена на тяговом штоке 14 свободно - с радиальным зазором 24 и с осевым зазором 25 относительно упорных поверхностей 26 и 27 штока 14. На верхней упорной поверхности 26 выполнены гидравлические каналы 28. Уплотнительная манжета 18 содержит дроссель, выполненный в виде иглы дросселя 29 прецизионно размещенного в соответствующем отверстии 30, выполненным в осевом направлении в теле уплотнительной манжеты 18. На нижнем торце уплотнительной манжеты 18 выполнена расточка 31 с уплотнительной поверхностью 32, которая образует обратный клапан при взаимодействии с упорной поверхностью 27. Внутри компенсационной камеры 11 на компенсационном штоке 15 размещен плавающий поршень 33, герметично разделяющий компенсационную камеру 11 на две полости - внутреннюю полость 34 и внешнюю полость 35, гидравлически связанную с окружающей средой посредством отверстий 36, выполненных в стенке компенсационной камеры 11. В свою очередь, на наружной поверхности компенсационного штока 15 выполнены гидравлические каналы 37, которые в самом крайнем верхнем положении компенсационного штока 15 гидравлически связывают внутреннюю полость 34 компенсационной камеры 11 с герметичной внутренней полостью 38 цилиндра 9.

Рассмотрим работу гидравлического ясса одностороннего действия на примере работы уплотнительной манжеты 18. В момент, когда ясс полностью расцеплен, уплотнительная манжета 18 находится в верхней расточке 20 цилиндра 9 свободно с кольцевым зазором относительно внутренней поверхности цилиндра 9. При работе ясса уплотнительная манжета 18 свободно перемещается вниз в расточенной части цилиндра 9 до момента начала её взаимодействия с прецизионной внутренней поверхностью цилиндра 9, тем самым обеспечивая герметизацию по направлению перепада давления «сверху - вниз». Как только в процессе движения вниз уплотнительная манжета 18 войдет в контакт с прецизионной внутренней поверхностью цилиндра 9, за счет сил трения произойдет перемещение уплотнительной манжеты 18 в пределах осевого зазора 25 от нижней упорной поверхности 27 по направлению к верхней упорной поверхности 26, что открывает свободный переток рабочей жидкости через уплотнительную манжету 18 по внутреннему кольцевому зазору 43 между тяговым штоком 14 и уплотнительной манжетой 18 и далее через гидравлические каналы 28 (в этом положении клапан открыт). Рассмотрим движение уплотнительной манжеты 18 в направлении вверх для случая, когда она располагается в пределах внутренней прецизионной поверхности цилиндра 9. При движении вверх за счет сил трения произойдет перекидывание манжеты 18 в пределах осевого зазора 25, но уже от верхней упорной поверхности 26 к нижней упорной поверхности 27. В результате, уплотнительная поверхность 32 верхней манжеты 18 входит в контакт с нижней упорной поверхностью 27, что предотвращает переток рабочей жидкости через верхнюю уплотнительную манжету 18 по внутреннему кольцевому зазору 43 между тяговым штоком 14 и манжетой 18 и через гидравлические каналы 28 (в этом положении клапан закрыт).

По мере движения уплотнительной манжеты 18 вверх она начинает воспринимать перепад давления, давление над манжетой 18 начинает расти, что приводит к перетоку рабочей жидкости через дроссель, выполненный в виде иглы дросселя 29, прецизионно размещенного в соответствующем отверстии 30.

Перепад давления, развиваемый на уплотнительной манжете 18, будет действовать на ее кольцевое сечение и обеспечит растягивающую нагрузку на рабочую колонну труб 5 выше ясса. Утечки через дроссель вызовут медленное перемещение верхней манжеты 18 вверх до верхней расточки 20 цилиндра 9, где перепад давления резко снимается. В результате, упруго растянутая рабочая колонна труб 5 резко сокращается, боек 6 ударяет о соответствующую поверхность 7 корпуса 1 - происходит удар вверх.

Техническим результатом заявленного изобретения является снижение трудоемкости изготовления, повышение ресурса, срока службы и показателей надежности работы гидравлического ясса за счет усовершенствования конструкции ясса и повышения надежности, долговечности и эффективности применения уплотнительной манжеты в цилиндре гидравлического ясса благодаря способности уплотнительной манжеты упруго деформироваться и герметизировать гарантированный зазор между цилиндром и манжетой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЯСС | 2004 |

|

RU2272122C2 |

| Акселератор ясса | 2024 |

|

RU2828968C1 |

| ГИДРАВЛИЧЕСКИЙ ЯСС | 2009 |

|

RU2408775C1 |

| ЯСС ГИДРОМЕХАНИЧЕСКИЙ | 2004 |

|

RU2284405C2 |

| ЯСС | 2007 |

|

RU2344269C1 |

| Гидравлический ясс | 1976 |

|

SU655812A1 |

| ЯСС ГИДРОМЕХАНИЧЕСКИЙ | 1998 |

|

RU2145659C1 |

| МЕХАНИЧЕСКИЙ ЯСС | 2011 |

|

RU2482260C1 |

| Гидравлический ясс двойного действия | 1988 |

|

SU1550090A1 |

| Гидравлический ясс | 1989 |

|

SU1700196A1 |

Изобретение относится к нефтегазодобывающей промышленности и может найти применение при освобождении прихваченной части бурильной колонны в скважине. Предложена группа изобретений, включающая ясс гидравлический бурильный (варианты) и манжету уплотнительную для ясса. Техническим результатом является повышение ресурса, срока службы и показателей надежности работы гидравлического ясса и повышение надежности, долговечности и эффективности работы манжеты. Ясс содержит шпиндель, связанный с рабочей колонной труб. Также содержит корпус, взаимодействующий со шпинделем посредством шлицевой пары. Также содержит верхний и нижний цилиндры, жестко связанные с освобождаемым объектом и корпусом и содержащие внутренние расточенные участки. Также содержит тяговый и компенсационный штоки. Уплотненные сальники, соосно и подвижно размещены внутри верхнего и нижнего цилиндров и жестко связанны со шпинделем, на которых подвижно установлены верхняя и нижняя уплотнительные манжеты, выполненные из материала с упругими антифрикционными свойствами, с обратным клапаном и дросселем, гидравлически разделяющие расточенные участки верхнего и нижнего цилиндров. Также содержит верхнюю и нижнюю компенсационные камеры жестко связанные с верхним и нижним цилиндрами, с расположенными внутри плавающими поршнями, изолирующими внутренние полости цилиндров от окружающей среды. Уплотнительная манжета установлена на тяговом штоке свободно с осевым зазором относительно нижней и верхней упорных поверхностей штока, на верхней упорной поверхности выполнены гидравлические каналы и выполнена с возможностью взаимодействия с прецизионной внутренней поверхностью верхнего и нижнего цилиндров. Уплотнительная манжета выполнена с возможностью перемещения от нижней упорной поверхности штока по направлению к верхней упорной поверхности штока, что открывает свободный переток рабочей жидкости через уплотнительную манжету по внутреннему кольцевому зазору между тяговым штоком и уплотнительной манжетой и далее через гидравлические каналы. Уплотнительная манжета выполнена с возможностью перемещения от верхней упорной поверхности штока к нижней упорной поверхности штока, что предотвращает переток рабочей жидкости по внутреннему кольцевому зазору, при этом происходит переток рабочей жидкости через дроссель. 3 н. и 1 з.п. ф-лы, 7 ил.

1. Ясс гидравлический бурильный двустороннего действия, содержащий шпиндель, связанный с рабочей колонной труб, корпус, взаимодействующий со шпинделем посредством шлицевой пары, верхний и нижний цилиндры, жестко связанные с освобождаемым объектом и корпусом и содержащие внутренние расточенные участки, тяговый и компенсационный штоки, уплотненные сальниками, соосно и подвижно размещенные внутри верхнего и нижнего цилиндров и жестко связанные со шпинделем, на которых подвижно установлены верхняя и нижняя уплотнительные манжеты, выполненные из материала с упругими антифрикционными свойствами, с обратным клапаном и дросселем, гидравлически разделяющие расточенные участки верхнего и нижнего цилиндров, верхнюю и нижнюю компенсационные камеры, жестко связанные с верхним и нижним цилиндрами, с расположенными внутри плавающими поршнями, изолирующими внутренние полости цилиндров от окружающей среды, при этом уплотнительная манжета установлена на тяговом штоке свободно с осевым зазором относительно нижней и верхней упорных поверхностей штока, на верхней упорной поверхности выполнены гидравлические каналы и выполнена с возможностью взаимодействия с прецизионной внутренней поверхностью верхнего и нижнего цилиндров, при этом уплотнительная манжета выполнена с возможностью перемещения от нижней упорной поверхности штока по направлению к верхней упорной поверхности штока, что открывает свободный переток рабочей жидкости через уплотнительную манжету по внутреннему кольцевому зазору между тяговым штоком и уплотнительной манжетой и далее через гидравлические каналы, а также уплотнительная манжета выполнена с возможностью перемещения от верхней упорной поверхности штока к нижней упорной поверхности штока, что предотвращает переток рабочей жидкости по внутреннему кольцевому зазору, при этом происходит переток рабочей жидкости через дроссель.

2. Ясс гидравлический бурильный одностороннего действия, содержащий шпиндель, связанный с рабочей колонной труб, корпус, взаимодействующий со шпинделем посредством шлицевой пары, цилиндр, жестко связанный с освобождаемым объектом и корпусом и содержащий внутренний расточенный участок, тяговый и компенсационный штоки, уплотненные сальниками, соосно и подвижно размещенные внутри цилиндра и жестко связанные со шпинделем, с подвижно установленной на тяговом штоке уплотнительной манжетой, выполненной из материала с упругими антифрикционными свойствами с обратным клапаном и дросселем, компенсационную камеру с расположенным внутри плавающим поршнем, изолирующим внутреннюю полость цилиндра от окружающей среды, при этом уплотнительная манжета установлена на тяговом штоке свободно с осевым зазором относительно нижней и верхней упорных поверхностей штока, на верхней упорной поверхности выполнены гидравлические каналы и выполнена с возможностью взаимодействия с прецизионной внутренней поверхностью цилиндра, при этом уплотнительная манжета выполнена с возможностью перемещения от нижней упорной поверхности штока по направлению к верхней упорной поверхности штока, что открывает свободный переток рабочей жидкости через уплотнительную манжету по внутреннему кольцевому зазору между тяговым штоком и уплотнительной манжетой и далее через гидравлические каналы, а также уплотнительная манжета выполнена с возможностью перемещения от верхней упорной поверхности штока к нижней упорной поверхности штока, что предотвращает переток рабочей жидкости по внутреннему кольцевому зазору, при этом происходит переток рабочей жидкости через дроссель.

3. Манжета уплотнительная для ясса гидравлического, содержащая дроссель, выполненный в виде иглы дросселя, прецизионно размещенной в соответствующем отверстии, выполненном в осевом направлении внутри уплотнительной манжеты, выполненнной из материала с упругими антифрикционными свойствами со ступенчатым внутренним диаметром, где участок с большим внутренним диаметром участвует в уплотнении гарантированного зазора между внутренней поверхностью цилиндра ясса и наружной поверхностью манжеты, а в участке с меньшим внутренним диаметром установлена игла дросселя, при этом уплотнительная манжета выполнена с возможностью установки на тяговом штоке свободно с осевым зазором относительно нижней и верхней упорных поверхностей штока, при этом уплотнительная манжета выполнена с возможностью перемещения от нижней упорной поверхности штока по направлению к верхней упорной поверхности штока, что открывает свободный переток рабочей жидкости через уплотнительную манжету по внутреннему кольцевому зазору между тяговым штоком и уплотнительной манжетой и далее через гидравлические каналы, а также уплотнительная манжета выполнена с возможностью перемещения от верхней упорной поверхности штока к нижней упорной поверхности штока, что предотвращает переток рабочей жидкости по внутреннему кольцевому зазору, при этом происходит переток рабочей жидкости через иглу дросселя.

4. Манжета уплотнительная для ясса гидравлического по п. 3, отличающаяся тем, что на участке с меньшим внутренним диаметром установлен фильтр из прессованной тонкой металлической проволоки.

| Гидравлический бурильный яс двухстороннего действия | 2019 |

|

RU2726689C1 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2544352C2 |

| ГИДРАВЛИЧЕСКИЙ ЯСС | 2004 |

|

RU2272122C2 |

| US 10364634 B1, 30.07.2019 | |||

| US 3005505 A, 24.10.1961 | |||

| CN 2908767 Y, 06.06.2007. | |||

Авторы

Даты

2025-04-28—Публикация

2024-07-09—Подача