Изобретение относится к способам изготовления сосудов с теплоизоляцией с помощью вакуумного пространства и может применяться для упрочнения сосудов из аустенитных нержавеющих сталей при изготовлении криогенных емкостей для хранения промышленных газов, при этом упрочнение осуществляется с использованием давления текучей среды.

Из уровня техники известен способ изготовления сосуда Дьюара сельскохозяйственного (RU 6036 U1, МПК F17C 3/00, опубл. 16.02.1998). При изготовлении сосуда обечайку с двумя парами зигов наружного кожуха сваривают с вогнутым днищем и верхним конусом с откидывающейся крышкой, закрепленной на петлях, и клапаном для откачки воздуха из пространства между кожухом и внутренним сосудом. Внутренний сосуд изготавливают, соединяя между собой его обечайку с нижним и верхним днищем, размещая на верхнем днище адсорбционный карман и заполняя его адсорбентом.

Недостатком известного способа изготовления сосуда является сложность его адаптации для изготовления сосудов большой емкости. Кроме того, выполнение на горловине внутреннего сосуда буртов для крепления бортшайб мягких экранов, устанавливаемых в толще изоляции, усложняет конструкцию сосуда и снижает его технологичность.

Наиболее близким техническим решением и выбранным в качестве прототипа признан способ изготовления металлопластиковых баллонов (RU 2715072 C1, МПК B21D 51/24, F16J 12/00, C21D 6/04, F17C 5/04, опубл. 25.02.2020). Способ включает в себя изготовление внутренней металлической оболочки и внешней силовой пластиковой оболочки, упрочнение материала внутренней металлической оболочки, включающее пластическую деформацию металлического материала внутренней оболочки путем нагружения металлопластикового баллона заданным внутренним давлением, при этом пластическую деформацию металлического материала внутренней оболочки осуществляют после захолаживания внутренней металлической оболочки до заданной отрицательной температуры.

Недостатком технического решения является его низкая технологичность, связанная с высокой сложностью способа, так как для осуществления пластической деформации лейнера баллона требуется применение криогенной жидкости и сложной по конструкции криогенной системы, включающей в себя криогенную емкость и криогенный насос.

Технической задачей, на решение которой направлено заявленное изобретение, является снижение толщины стенки внутренней емкости криогенного сосуда с сохранением ее прочности.

Указанная задача решена тем, что способ изготовления криогенного сосуда включает в себя изготовление обечайки, нижнего днища, верхнего днища и опор, закрепление в предварительно выполненных в днищах и обечайке отверстиях штуцеров, с установкой в них трубопроводов и трубок. Далее выполняют его упрочнение с помощью метода холодного упрочнения путем повышения давления в готовом сосуде. Для этого сосуд устанавливают в горизонтальное положение, к штуцеру для выполнения операции упрочнения и слива жидкости после испытаний подключают линию подачи в сосуд жидкости, снабженную насосом, а к трубопроводу для наполнения сосуда жидкостью через верх подключают дыхательную линию резервуара. Активируют насос и наполняют сосуд до перелива жидкости из дыхательной линии, останавливают насос и выдерживают сосуд до полного выхода воздуха из жидкости. Затем повторно активируют насос и плавно увеличивают давление в сосуде до рабочего давления, затем до расчетного давления, после чего доводят давление в сосуде до испытательного давления, останавливают и выдерживают сосуд под давлением. После чего вновь активируют насос и плавно поднимают давление до давления упрочнения. После достижения давления упрочнения в сосуде останавливают насос и через равные промежутки времени контролируют геометрические изменения формы сосуда. После того, как скорость деформации составит от 0,08% до 0,12% от первоначальной длины окружности сосуда в минуту, осуществляют его выдержку под давлением. После окончания процесса упрочнения отключают шланг от насоса и сбрасывают из сосуда жидкость в дренажную емкость.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков способа изготовления сосуда, является повышение прочности криогенного сосуда, работающего под давлением, без увеличения толщины его стенок, за счет применения при его изготовлении операции контролируемой пластической деформации для повышения предела текучести аустенитной нержавеющей стали, из которой изготавливают сосуд. Кроме того, применение операции упрочнения позволяет значительно сохранить металлоемкость криогенного сосуда.

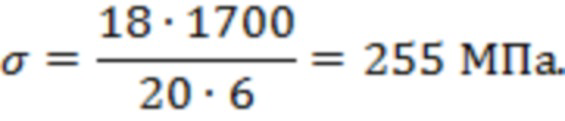

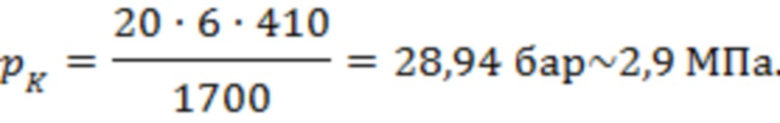

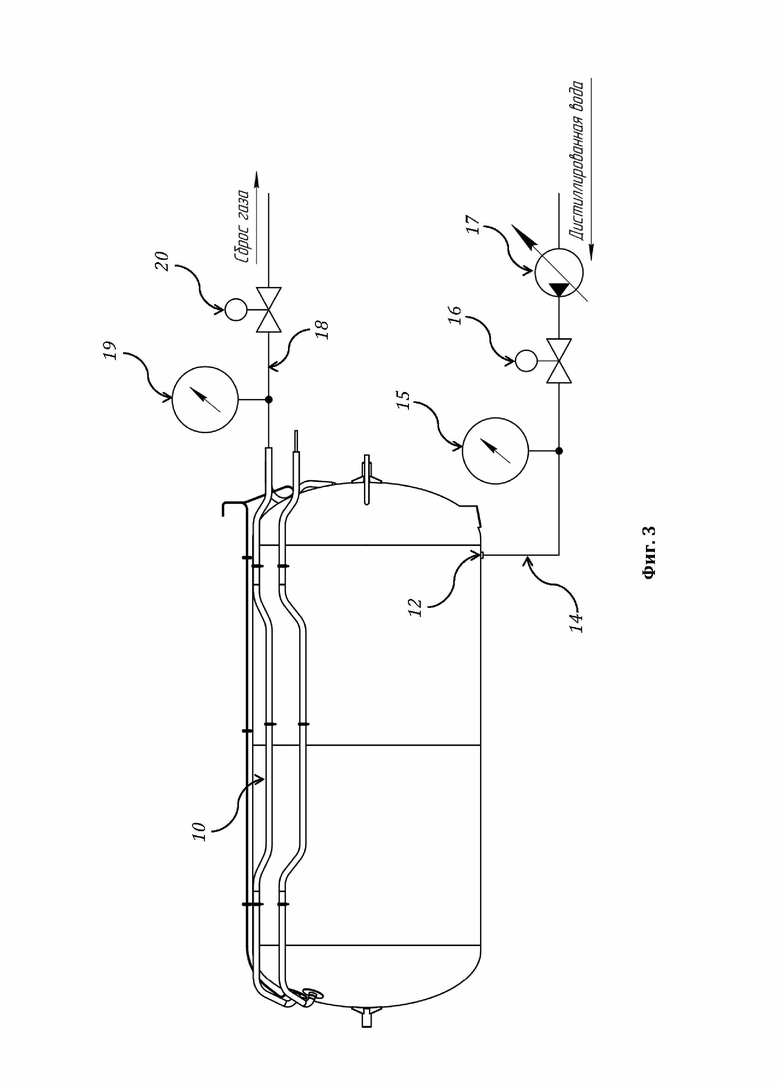

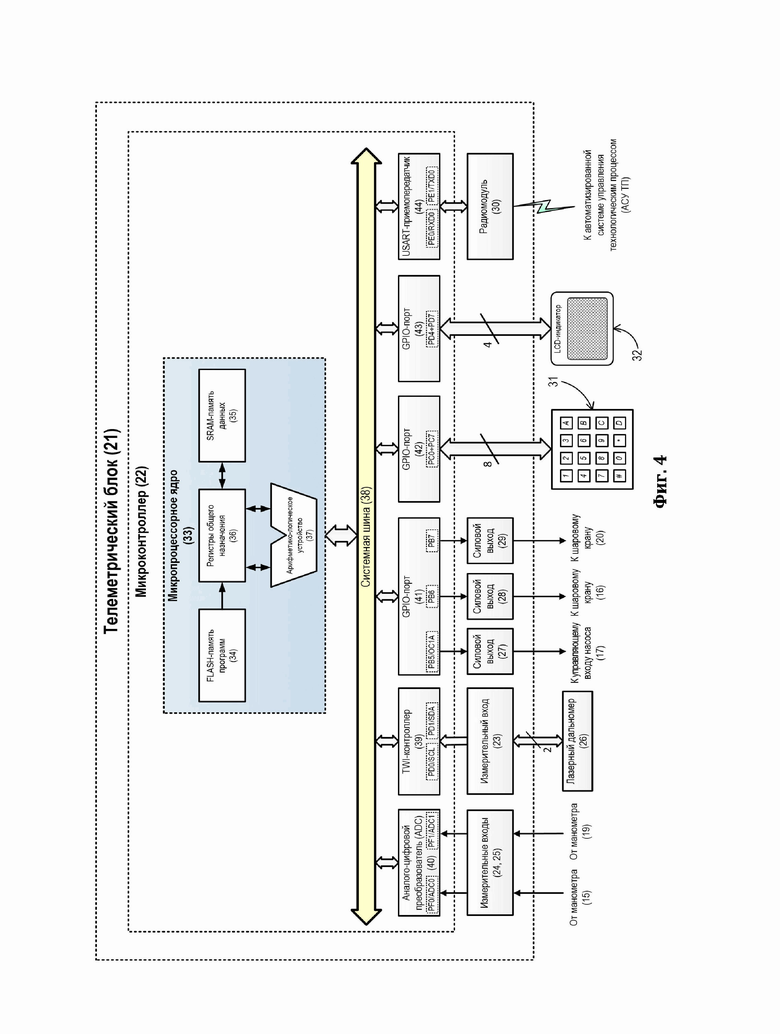

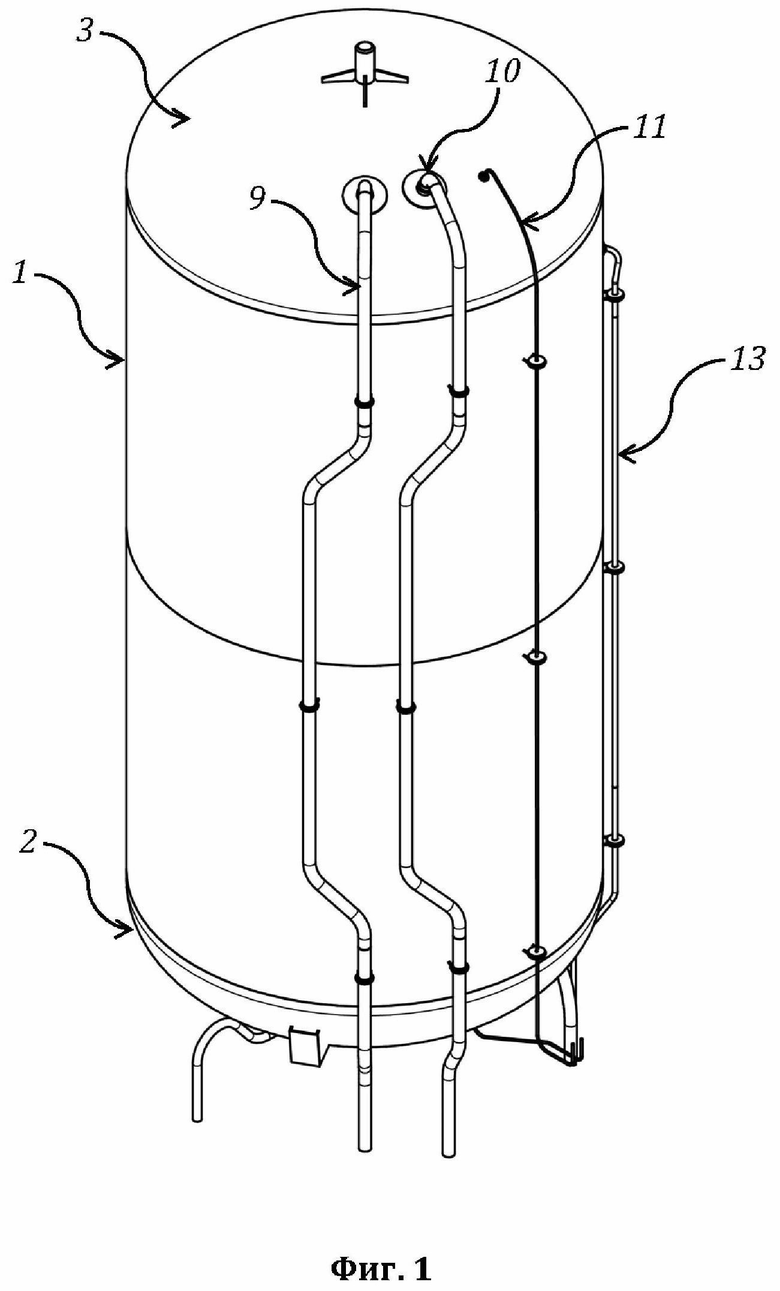

Изобретение поясняется чертежами, где на фиг. 1 показан внешний вид криогенного сосуда в изометрической проекции со стороны верхнего днища; на фиг. 2 показан внешний вид криогенного сосуда в изометрической проекции со стороны нижнего днища; на фиг. 3 показана гидравлическая схема технологической операции упрочнения сосуда; на фиг. 4 приведена структурная схема телеметрического блока, который может использоваться для автоматизации проведения операции упрочнения.

Криогенный сосуд устроен следующим образом.

Он состоит из обечайки 1, с приваренными к ней нижним 2 и верхним 3 эллиптическими днищами, при этом к нижнему днищу дополнительно приварены три опоры 4 для установки сосуда внутри наружного кожуха (на фигурах условно не показан). На нижнем 2 днище в патрубках, снабженных отводами, установлены дренажный трубопровод 5, трубопровод для наполнения 6 сосуда жидкостью, трубопровод для выдачи 7 из сосуда жидкости (текучей среды), трубка для контроля нижнего уровня 8 жидкости в сосуде. На верхнем 3 днище в патрубках, снабженных отводами, установлены трубопровод для сброса газового конденсата 9 в окружающую среду, выполненного с возможностью установки в него дыхательного клапана, трубопровод для наполнения 10 сосуда жидкостью через верх, трубка для контроля верхнего уровня 11 жидкости в сосуде. В нижней части обечайки установлен штуцер для выполнения операции упрочнения и слива жидкости после испытаний 12. Дополнительно на обечайке в верхней части сосуда в патрубке, снабженным отводом, установлена трубка для визуального контроля уровня жидкости 13 в сосуде, при этом верхний ее конец введен внутрь сосуда до уровня верхнего 3 днища. Все выходы трубопроводов находятся в нижней части сосуда, ниже стыка обечайки 1 и нижнего днища 2.

Криогенный сосуд изготавливают, приваривая к обечайке нижнее 2 и верхнее 3 днища, далее закрепляют в предварительно выполненных в днищах и обечайке отверстиях штуцеры, в которые устанавливают трубопроводы и трубки 5, 6, 7, 8, 9, 10, 11, 13.

После сборки криогенного сосуда выполняют его упрочнение с помощью метода холодного упрочнения путем повышения давления в готовом сосуде, при котором аустенитная нержавеющая сталь нагружается при растяжении до напряжения σk, превышающего условный предел текучести, при этом при последующем снятии нагрузки в стали возникает остаточная пластическая деформация. Сталь, подвергнутая такой деформации, обладает повышенной прочностью при криогенных температурах.

Для выполнения операции упрочнения готовый сосуд устанавливают в горизонтальное положение. Затем к штуцеру для выполнения операции упрочнения и слива жидкости после испытаний 12 подключают линию подачи в сосуд жидкости, состоящую из патрубка 14, снабженного первым манометром 15, первым шаровым краном 16 и штуцером, подключенного с помощью шланга (на фигурах условно не показан) к насосу 17, соединенному с резервуаром с дистиллированной водой, а к трубопроводу для наполнения 10 сосуда жидкостью через верх подключают дыхательную линию резервуара, состоящую из патрубка 18, снабженного вторым манометром 19 и вторым шаровым краном 20. Упомянутые линии могут быть присоединены к штуцеру 12 и трубопроводу 10, например, посредством сварного соединения. Остальные трубопроводы и трубки сосуда герметизируют.

Операцию упрочнения сосуда выполняют следующим образом.

Открывают первый и второй шаровые краны 16, 20 и активируют насос 17. Далее наполняют сосуд до перелива жидкости из дыхательной линии, останавливают насос и выдерживают сосуд 15 минут до полного выхода воздуха из жидкости. Затем закрывают второй шаровой кран 20, повторно активируют насос 17 и плавно увеличивают давление в сосуде, ориентируясь на показания манометров 15 и 19, до рабочего давления, затем до расчетного давления, после чего доводят давление в сосуде до испытательного давления, останавливают насос 17 и выдерживают сосуд под давлением 15 минут. На последнем этапе вновь активируют насос 17 и плавно поднимают давление до давления упрочнения.

После достижения давления упрочнения в сосуде останавливают насос 17 и через равные промежутки времени контролируют геометрические изменения формы сосуда в течение 60 минут. После того, как скорость деформации vL составит 0,08% до 0,12% в минуту от первоначальной длины окружности сосуда LОКР (наиболее целесообразным является, когда скорость деформации vL составляет vL=0,1% от длины окружности сосуда LОКР), осуществляют его выдержку под давлением в течение 60 минут. После окончания процесса упрочнения отключают шланг от насоса и сбрасывают из сосуда жидкость под давлением в дренажную емкость, открыв для этого первый шаровой кран 16. Затем открывают дыхательную линию, открыв второй шаровой кран 20, и опустошают сосуд через штуцер для выполнения операции упрочнения и слива жидкости после испытаний 12. После чего сосуд продувают и осушают осушенным воздухом или азотом.

Величина давления упрочнения pK для осуществления способа упрочнения для сосуда объемом V=10 м3, диаметром D=1700 мм, рассчитанным на рабочее давление pN=16 бар ~ 1,6 МПа, может быть определена следующим образом.

Требования, предъявляемые к аустенитным нержавеющие сталям, являющимися пригодными для упрочнения давлением криогенных сосудов, предназначенных для эксплуатации при рабочих температурах не ниже минус 196°С, приведены ниже (таблица 1).

Таблица 1 - Аустенитные нержавеющие стали, приемлемые для упрочнения давлением криогенных сосудов

Н/мм2 × мин

Н/мм2 × мин

12Х18Н10Т

12Х18Н9

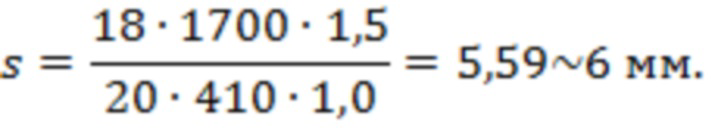

Определение необходимой толщины стенки сосуда выполняют на основании следующей зависимости:

где s - необходимая толщина стенки, мм; p - расчетное давление, p = 18 бар ~ 1,8 МПа; D - внутренний диаметр сосуда, D = 1700 мм; SF - поправочный коэффициент, который принимают равным SF = 1,5; σK - допустимое напряжение по таблице 1, принимаемое для стали 08Х18Н10, qK = 410МПа; z - коэффициент запаса прочности сварного соединения, принимаемый равным z = 1.0.

В соответствии с принятыми условиями на основании зависимости (1) толщина стенки упрочняемого сосуда будет равна:

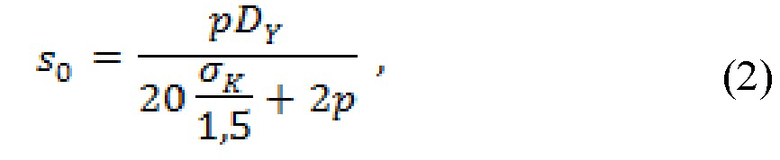

Определение необходимой толщины стенки перфорированного сосуда выполняют на основании следующей зависимости:

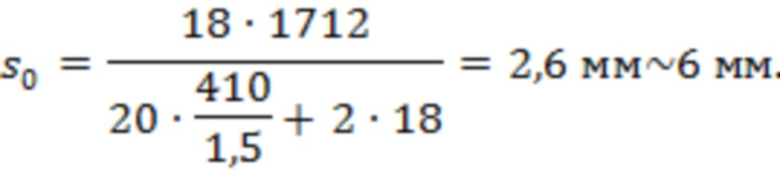

где s0 - необходимая толщина перфорированной стенки, мм; p - расчетное давление, p = 18 бар ~ 1,8 МПа; DY - внешний диаметр сосуда, DY = 1712 мм; qK - допустимое напряжение по таблице 1, принимаемое для стали 08Х18Н10, qK = 410МПа.

В соответствии с принятыми условиями на основании зависимости (2) толщина стенки упрочняемого неперфорированного сосуда будет равна:

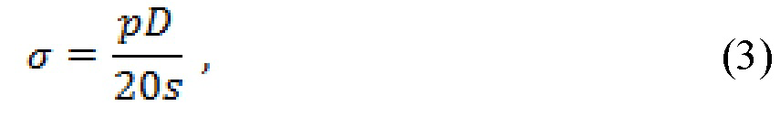

Определение допустимого механического напряжения в оболочке сосуда при расчетных параметрах выполняют на основании следующей зависимости:

где σ - допустимое механическое напряжение в оболочке сосуда, МПа; p - расчетное давление, p = 18 бар; D - внутренний диаметр сосуда, D = 1700 мм; s - необходимая толщина перфорированной стенки, s = 6 мм.

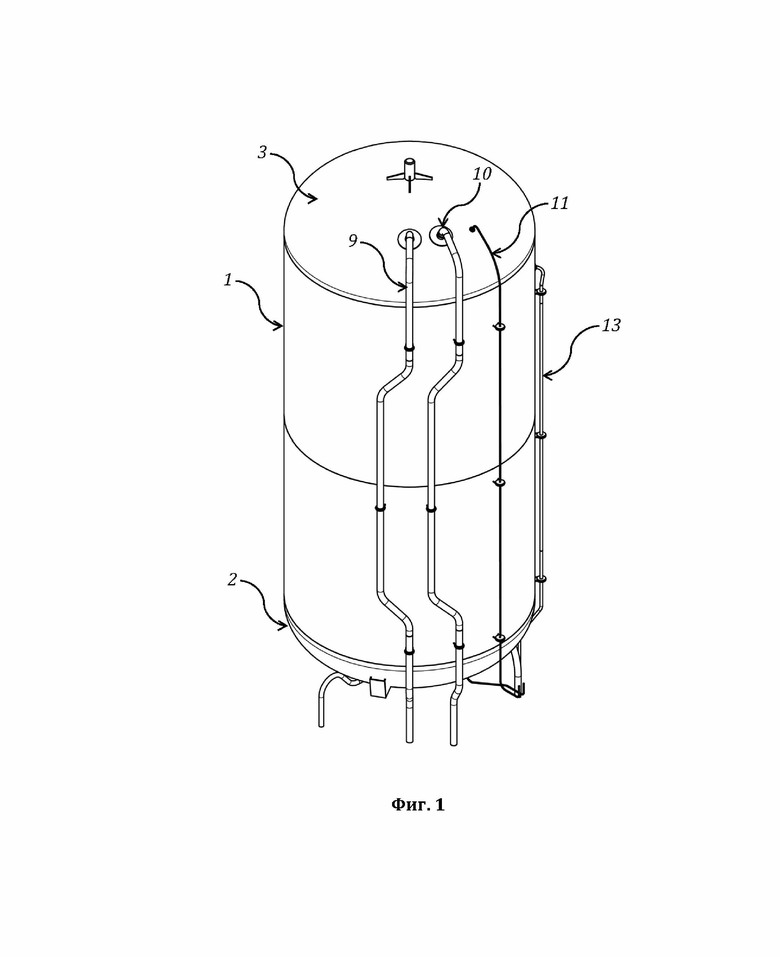

В соответствии с принятыми условиями на основании зависимости (3) расчетное допустимое механическое напряжение в оболочке сосуда равно:

Определение давления упрочнения при расчетных параметрах выполняют на основании следующей зависимости:

где s - необходимая толщина стенки, s = 6 мм; σK - допускаемое напряжение по таблице 1, принимаемое для стали 08Х18Н10 σK = 410 МПа; D - внутренний диаметр сосуда, D = 1700 мм.

В соответствии с принятыми условиями на основании зависимости (4) расчетное значение давления упрочнения равно:

При этом в качестве испытательного давления pT применяют давление упрочнения pT = pK или ниже него на 10%.

Косвенное измерение длины окружности сосуда LОКР может выполняться как с использованием традиционных средств измерений, например с помощью рулетки, так и с помощью средств автоматики, обеспечивающих также возможность автоматического управления технологическим процессом упрочнения сосуда, что может служить дополнительным техническим результатом, позволяющим повысить безопасность технологического процесса упрочнения сосуда.

В частности, для осуществления измерений длины окружности сосуда LОКР целесообразно применять телеметрический блок 21, выполненный на основе микроконтроллера 22, снабженный измерительными входами 23, 24, 25, к первому из которых подключен лазерный дальномер 26, закрепленный на обечайке 1 сосуда, а ко второму и третьему измерительным входам могут быть подключены манометры 15, 19, выполненные в виде датчиков давления. Дополнительно телеметрический блок может быть снабжен силовыми выходами 27, 28, 29, первый из которых подключен к управляющему входу насоса 17, а второй и третий к шаровым кранам 16, 20, в качестве которых применяют электромеханические приводные краны. Для получения команд и передачи телеметрической информации удаленной системе управления технологическим процессом (АСУ ТП) телеметрический блок 21 может быть снабжен радиомодулем 30, для ввода параметров режимов работы телеметрического блока 1 целесообразно применение кнопочной клавиатуры 31, содержащей, по крайней мере, шестнадцать клавиш, а для индикации режимов работы устройства может использоваться LCD-индикатор 32.

Первый 23 измерительный вход может представлять собой буферный регистр, второй 24 и третий 25 измерительные входы телеметрического блока 21 могут быть выполнены на основе операционных усилителей, а силовые выходы 27, 28 и 29 могут представлять собой пары Дарлингтона, подключенные к затворам N-канальных MOSFET-транзисторов, исток которых через токоограничивающие резисторы подтянут к «земле», а сток подключен к нагрузке.

В качестве микроконтроллера телеметрического блока 21 может применяться высокопроизводительный восьмиразрядный микроконтроллер, например микросхема Atmel AVR ATMega128L.

Микроконтроллер 22 построен по гарвардской архитектуре с физическим разделением памяти программ и памяти данных и содержит микропроцессорное ядро 33, основанное на RISC-архитектуре, включающее FLASH-память программ 34, хранящую управляющую программу микроконтроллера, SRAM-память данных 35, состоящую из восьмиразрядных ячеек, и тридцать два регистра общего назначения 36, подключенных к арифметико-логическому устройству 37, FLASH-памяти программ 34 и SRAM-памяти данных 35.

Микропроцессорное ядро 33 посредством системной шины 38 подключено к периферийным устройствам микроконтроллера, включающим в себя TWI-контроллер 39 последовательной шины передачи данных (Two-wire Serial Interface), восьмиканальный десятиразрядный аналого-цифровой преобразователь (ADC) 40, три универсальных GPIO-порта ввода-вывода 41, 42, 43 и универсальный синхронно-асинхронный приемопередатчик (USART-приемопередатчик) 44.

При этом TWI-контроллер 39 посредством линий PD0/SCL (выход тактового сигнала модуля TWI) и PD1/SDA (выход данных модуля TWI) порта D подключен к первому 23 измерительному входу, к нулевой PF0/ADC0 (порт F) линии аналого-цифрового преобразователя 40 подключен второй 24 измерительный вход, а к первой PF1/ADC1 (порт F) линии подключен третий 25 измерительный вход. Линии PB5/OC1A, PB6, PB7 первого GPIO-порта 41 (порт B) подключены, соответственно, к первому 27, второму 28 и третьему 29 силовым выходам, при этом линия PB5/OC1A работает в режиме выполнения альтернативной функции - выхода A шестнадцатиразрядного таймера-счетчика T1 микроконтроллера, представляя собой программно-аппаратный широтно-импульсный модулятор (ШИМ-контроллер). К линиям PC0÷PC7 второго GPIO-порта 42 (порт C) подключена кнопочная клавиатура 30, к линиям PD4÷PC7 третьего GPIO-порта 43 (порт D) по четырехпроводному интерфейсу подключен LCD-индикатор 31, а USART-приемопередатчик 44 посредством линий PE0/RXD0 и PE1/TXD0 порта E подключен к радиомодулю.

В качестве лазерного дальномера 26 может применяться модель CJVL53LXX-V2 с I2C-интерфейсом, который совместим с TWI-интерфейсом микроконтроллера 22, в качестве LCD-индикатора может применяться жидкокристаллическая матрица модели MT-12864A-2FLA, имеющая разрешение 128×64 точек, снабженная подсветкой, а в качестве радиомодуля - модуль LoRa WLK01S78-TH с интерфейсом UART, который может быть напрямую подключен к USART-приемопередатчику микроконтроллера без дополнительного согласования уровней напряжения устройств.

Телеметрический блок 21 при выполнении операции упрочнения используют следующим образом.

Первоначально на обечайку 1 криогенного сосуда устанавливают лазерный дальномер 26 с излучателем, направленным поперек продольной оси сосуда, а напротив него закрепляют мишень, обеспечивающую отражение лазерного луча и регистрацию его лазерным дальномером. Далее выходы лазерного дальномера 26 и манометров (датчиков давления) 15, 19 подключают к измерительным входам 23, 24, 25 телеметрического блока, а его силовые выходы 27, 28, 29 коммутируют, соответственно, с управляющим входом насоса 17 и электромеханическими приводными шаровыми кранами 16, 20.

После выполнения указанных действий активируют телеметрический блок 21 и с помощью интерфейса пользователя оператора устройства, отображаемого LCD-индикатором 32, используя в качестве устройства ввода данных клавиатуру 31, выполняют настройку параметров технологической операции упрочнения сосуда, включая временные интервалы выдержки сосуда под давлением на различных стадиях упрочнения, максимально допустимые значения давления жидкости, регистрируемые манометрами 15, 19, а также максимально допустимое увеличение длины окружности сосуда LОКР, относительно его первоначального значения. При необходимости удаленного управления телеметрическим блоком 21 устанавливают радиоканал связи между ним и удаленной системой управления технологическим процессом (АСУ ТП) с помощью USART-приемопередатчика 44 и радиомодуля 30. Затем активируют технологический процесс упрочнения криогенного сосуда.

Во все время осуществления технологического процесса упрочнения сосуда, детально описанного выше, микропроцессорное ядро 33 микроконтроллера 22 на основе управляющей программы, хранящейся во FLASH-памяти программ 34, используя для хранения и буферизации данных SRAM-память данных 35, с помощью линий PB6, PB7 порта B через силовые выходы 28, 29 осуществляет управление электромеханическими приводными шаровыми кранами 16, 20, с помощью линии PB5/OC1A на основе широтно-импульсной модуляции осуществляет плавное регулирование мощности насоса 17, выполняя итерационный опрос нулевой и PF0/ADC0 и первой PF1/ADC1 линий аналого-цифрового преобразователя 40, управляя линиями PD0/SCL и PD1/SDA TWI-контроллера 39, осуществляет измерение давления жидкости в патрубке 14 линии подачи в сосуд жидкости и в патрубке 18 дыхательной линию резервуара, а также косвенно измеряет длины окружности сосуда LОКР. Полученную от датчиков телеметрическую информацию и текущее состояние исполнительных механизмов телеметрический блок 21 отображает оператору с помощью LCD-индикатора 32, а также может при необходимости передавать ее удаленной системе управления технологическим процессом (АСУ ТП) с помощью USART-приемопередатчика 44 и радиомодуля 30 по беспроводному каналу связи.

Таким образом, рассмотренный в настоящей заявке способ может эффективно применяться для упрочнения криогенных сосудов повышенным давлением при комнатной температуре их после изготовления, работающих под давлением, изготовленных из аустенитной нержавеющей стали с толщиной стенки не более 30 мм и предназначенных для эксплуатации при максимальной рабочей температуре ниже 50 °С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ОТРАБОТКИ РЕЖИМОВ СИНТЕЗА НАДМОЛОЧНОЙ КИСЛОТЫ | 2021 |

|

RU2765006C1 |

| ПРОБКОВЫЙ КРАН С БЛОКОМ ТЕЛЕМЕТРИИ | 2022 |

|

RU2793261C1 |

| Линия для производства сырья для флокового декоративного покрытия | 2024 |

|

RU2825010C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ГИДРООБРАБОТКИ | 2021 |

|

RU2777598C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ДИСПЕРГИРОВАНИЯ ТЕКУЧИХ ЭМУЛЬСИЙ И СУСПЕНЗИЙ | 2018 |

|

RU2681624C1 |

| Модуль горячего водоснабжения "ВИН-LOGOS" | 2023 |

|

RU2799155C1 |

| ЗАТВОР КОНЦЕВОЙ БАЙОНЕТНЫЙ | 2021 |

|

RU2756799C1 |

| Устройство заправки и стабилизации давления криогенных дыхательных аппаратов | 1989 |

|

SU1621954A1 |

| УСТАНОВКА ДЛЯ ХРАНЕНИЯ И РАСПРЕДЕЛЕНИЯ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА | 2000 |

|

RU2187037C1 |

| Устройство для дозированной выдачи криогенной жидкости | 2020 |

|

RU2739904C1 |

Изобретение относится к криогенной технике и может быть использовано при изготовлении криогенных сосудов. Осуществляют упрочнение криогенного сосуда методом холодного упрочнения путем повышения давления в готовом сосуде. Сосуд устанавливают в горизонтальное положение, к штуцеру подключают линию подачи жидкости. К трубопроводу для наполнения сосуда жидкостью подключают дыхательную линию резервуара. Наполняют сосуд до перелива жидкости из дыхательной линии и выдерживают до полного выхода воздуха из жидкости. Затем плавно увеличивают давление в сосуде до рабочего давления, затем до расчетного давления. Далее доводят давление в сосуде до испытательного давления, останавливают и выдерживают сосуд под давлением. Плавно поднимают давление до давления упрочнения. Затем через равные промежутки времени контролируют геометрические изменения формы сосуда. После того, как скорость деформации составит 0,08 до 0,12% от первоначальной длины окружности сосуда в мин, осуществляют его выдержку под давлением. В результате обеспечивается снижение толщины стенки сосуда с сохранением ее прочности. 3 з.п. ф-лы, 4 ил., 1 табл.

1. Способ изготовления криогенного сосуда, включающий изготовление обечайки, нижнего днища, верхнего днища и опор, закрепление в предварительно выполненных в днищах и обечайке отверстиях штуцеров с установкой в них трубопроводов и трубок, отличающийся тем, что выполняют его упрочнение с помощью метода холодного упрочнения путем повышения давления в готовом сосуде, для этого сосуд устанавливают в горизонтальное положение, к штуцеру для выполнения операции упрочнения и слива жидкости после испытаний подключают линию подачи в сосуд жидкости, снабженную насосом, а к трубопроводу для наполнения сосуда жидкостью через верх подключают дыхательную линию резервуара, активируют насос и наполняют сосуд до перелива жидкости из дыхательной линии, останавливают насос и выдерживают сосуд до полного выхода воздуха из жидкости, затем повторно активируют насос и плавно увеличивают давление в сосуде до рабочего давления, затем до расчетного давления, после чего доводят давление в сосуде до испытательного давления, останавливают и выдерживают сосуд под давлением, далее вновь активируют насос и плавно поднимают давление до давления упрочнения, после достижения давления упрочнения в сосуде останавливают насос и через равные промежутки времени контролируют геометрические изменения формы сосуда, после того, как скорость деформации составит 0,08 до 0,12% в мин от первоначальной длины окружности сосуда, осуществляют его выдержку под давлением, после окончания процесса упрочнения отключают шланг от насоса и сбрасывают из сосуда жидкость в дренажную емкость.

2. Способ по п.1, отличающийся тем, что после доведения в сосуде до испытательного давления выдерживают сосуд под давлением в течение 15 мин.

3. Способ по п.1, отличающийся тем, что после достижения давления упрочнения в сосуде контролируют геометрические изменения формы сосуда в течение 60 мин.

4. Способ по п.1, отличающийся тем, что после того, как скорость деформации составит 0,08 до 0,12% в мин от первоначальной длины окружности сосуда LОКР, осуществляют его выдержку под давлением в течение 60 мин.

| Способ изготовления металлопластиковых баллонов | 2019 |

|

RU2715072C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2382919C2 |

| Способ изготовления криогенного сосуда | 1990 |

|

SU1733836A1 |

| CN 102703663 A, 03.10.2012 | |||

| US 3470606 A1, 07.10.1969. | |||

Авторы

Даты

2025-04-28—Публикация

2024-05-29—Подача