Настоящее изобретение касается системы соединительного элемента для изготовления трубного соединения между соединительным элементом и пластиковой трубой, пластиковой композитной трубой или металлопластиковой композитной трубой, включающей в себя конфекционированный сжимаемой гильзой соединительный элемент, который включает в себя по меньшей мере один снабженный несколькими окружными наружными ребрами опорный корпус для надвигания конца трубы, и включает в себя сжимаемую гильзу. Помимо этого настоящее изобретение касается трубного соединения, которое включает в себя такую систему соединительного элемента, а также способа изготовления такого трубного соединения.

Соединительные элементы для соединений двойной гильзой, а также включающие их в себя трубные соединения известны из уровня техники, например, из DE 102016117480 A1. Оттуда следует трубное соединение, которое включает в себя опорный корпус, внутреннюю гильзу или, соответственно, сжимаемую гильзу и надвигаемую в осевом направлении наружную гильзу. Для прикладывания необходимой для надвигания наружной гильзы запрессовывающей насадки прессового инструмента к сжимаемой гильзе она имеет выполненный цельно со сжимаемой гильзой запрессовывающий бортик. Из-за этого сжимаемая гильза после надвигания наружной гильзы имеет неравномерную радиальную деформацию. Из-за этого, в свою очередь, наружная гильза во время применения такого трубного соединения в системе трубопроводов имеет повышенную склонность к смещению, что приводит к необходимости дополнительной фиксации наружной гильзы на опорном корпусе. Эта неравномерная радиальная деформация наружной гильзы, кроме того, является причиной ухудшения свойств плотности такого трубного соединения. Далее, сжимаемая гильза жестко зафиксирована на опорном корпусе. Это жесткое соединение затрудняет вдвигание конца трубы в приемное пространство между опорным корпусом и внутренней гильзой. Это происходит, в частности, тогда, когда конец трубы выполнен сильно овальным, что, в частности, может случаться после отрезания от рулона, или когда имеется выраженный эксцентриситет трубы.

По этой причине задача настоящего изобретения заключается в предоставлении системы соединительного элемента для изготовления трубного соединения, которая преодолеет недостатки уровня техники. В частности, предлагаемая изобретением система соединительного элемента в выполненном из нее трубном соединении должна обеспечивать плотное в течение долгого периода времени трубное соединение. Помимо этого, конец трубы, в частности при сильной овальности или эксцентриситете, должен быть легко вдвигаем между опорным корпусом и сжимаемой гильзой или, соответственно, внутренней гильзой.

Эта и другие задачи в соответствии с настоящим изобретением решаются системой соединительного элемента для изготовления трубного соединения с признаками п. 1 формулы изобретения, трубным соединением с признаками п. 6 формулы изобретения, а также способом изготовления трубного соединения с признаками п. 10 формулы изобретения. Предпочтительные варианты осуществления предлагаемой изобретением системы соединительного элемента, предлагаемого изобретением трубного соединения и предлагаемого изобретением способа описаны соответственно в зависимых пунктах формулы изобретения.

В противоположность методам жесткого арретирования уровня техники, настоящее изобретение предлагает гибкое соединение между сжимаемой гильзой и соединительным элементом с помощью удерживающего элемента как самостоятельного конструктивного элемента, который находится во вставленном состоянии с соединительным элементом и сжимаемой гильзой. Таким образом сжимаемая гильза предварительно конфекционирована на соединительном элементе, что облегчает изготовление трубного соединения. Так как сжимаемая гильза выполнена как отдельный конструктивный элемент, который во время применения предлагаемого изобретением трубного соединения ни в какой момент времени не находится в контакте со средой, текущей через предлагаемое изобретением трубное соединение, в качестве материала для сжимаемой гильзы может применяться экономичный и/или химически менее стойкий материал. Благодаря удерживающему элементу в виде отдельного конструктивного элемента сжимаемая гильза обладает некоторой подвижностью относительно средней оси соединительного элемента. Это облегчает возможность вставления трубы, так как может компенсироваться, вероятно, имеющийся эксцентриситет трубы. Помимо этого, подвижность сжимаемой гильзы относительно средней оси, наряду с улучшенным уплотнением по всей длине опорного корпуса, приводит также к тому, что сжимаемая и наружная гильза находятся в состоянии равновесия, благодаря чему предотвращается относительное движение наружной гильзы.

Соответственно этому настоящее изобретение заключается в предоставлении системы соединительного элемента для изготовления трубного соединения между соединительным элементом и пластиковой трубой, пластиковой композитной трубой или металлопластиковой композитной трубой, включающей в себя конфекционированный сжимаемой гильзой соединительный элемент, который включает в себя по меньшей мере один снабженный несколькими окружными наружными ребрами опорный корпус для надвигания конца трубы, и включает в себя сжимаемую гильзу, при этом система соединительного элемента в соответствии с изобретением отличается тем, что она включает в себя также удерживающий элемент, который находится во вставленном состоянии с соединительным элементом и сжимаемой гильзой. Помимо этого настоящее изобретение предоставляет трубное соединение между концом трубы пластиковой трубы, пластиковой композитной трубы или металлопластиковой композитной трубы и соединительным элементом, причем это трубное соединение включает в себя конец трубы пластиковой трубы, пластиковой композитной трубы или металлопластиковой композитной трубы; предлагаемую изобретением систему соединительного элемента, при этом опорный корпус соединительного элемента введен в конец трубы; сжимаемую гильзу; и наружную гильзу, которая установлена на сжимаемой гильзе для фиксации конца трубы на опорном корпусе соединительного элемента. Наконец, настоящее изобретение касается также способа изготовления предлагаемого изобретением трубного соединения, причем этот способ включает в себя этапы надвигания сжимаемой гильзы на пластиковую трубу, пластиковую композитную трубу или металлопластиковую композитную трубу; введения опорного корпуса соединительного элемента в конец трубы и осевое надвигание наружной гильзы на конец трубы со вставленным в него опорным корпусом соединительного элемента.

Применяемый здесь термин «конфекционирование соединительного элемента сжимаемой гильзой» означает предварительное крепление или предварительный монтаж сжимаемой гильзы на соединительном элементе, так что рабочему на стройплощадке нужно брать в руку только один конструктивный элемент.

В отношении предлагаемой изобретением системы соединительного элемента может быть целесообразно, чтобы соединительный элемент имел вставной паз, а удерживающий элемент имел по меньшей мере один обращенный к соединительному элементу вставляющийся элемент, который вставляется во вставной паз соединительного элемента. Этот обращенный к соединительному элементу вставляющийся элемент может беспрепятственно двигаться во вставном пазу даже во время процесса запрессовки. Благодаря круглой форме соединительного элемента и удерживающего элемента достаточно уже небольшой глубины проникновения обращенного к соединительному элементу вставляющегося элемента во вставной паз, чем обеспечено простое конфекционирование. В этом отношении может быть также удобно, чтобы вставной паз был выполнен на соединительном элементе в возвышении, которое образует осевое окончание опорного корпуса. Так вставной паз может простым образом интегрироваться в соединительный элемент.

Может также оказаться удобным, чтобы удерживающий элемент имел обращенный к сжимаемой гильзе вставляющийся элемент, который находится во вставленном состоянии с ответным гнездом сжимаемой гильзы. Благодаря этому сжимаемая гильза в предварительно конфекционированном состоянии предлагаемой изобретением системы соединительного элемента относительно подвижно посредством удерживающего элемента соединена с соединительным элементом. Это решающим образом способствует возможности легкого ввода конца трубы даже при сильном эксцентриситете конца трубы, чем облегчается монтаж трубного соединения.

Может быть также целесообразно, чтобы обращенный к соединительному элементу вставляющийся элемент был выполнен в виде нескольких, расположенных по внутреннему периметру удерживающего элемента отдельных элементов. Эти отдельные элементы выполнены предпочтительно как отдельные пружинящие элементы. Благодаря этому обращенный к соединению вставляющийся элемент, пружиня, вставляется в соединительный элемент, что придает соединению некоторую гибкость. Это также обеспечивает возможность более простого конфекционирования предлагаемой изобретением системы соединительного элемента. Помимо этого, исполнение с пружинящими элементами позволяет получить определенную подвижность удерживающего элемента и вместе с тем внутренней гильзы. Наконец, пружинящие элементы приводят также к тому, что предлагаемой изобретением системой соединительного элемента могут лучше компенсироваться возникающие в некоторых случаях технологические колебания.

Может быть также полезно, чтобы вставной паз соединительного элемента имел пазовый скос. Благодаря такому пазовому скосу при конфекционировании можно избегать слишком далекого надвигания удерживающего элемента на соединительный элемент. Помимо этого, пазовый скос приводит также к невозможности сдвигания удерживающего элемента с опорного корпуса даже при эксплуатации, потому что при радиальном спрессовывании внутренней гильзы или из-за термического расширения, например, при эксплуатации, может возникать изменение длины внутренней гильзы, которое тогда могло бы воздействовать на удерживающий элемент.

Может быть также полезно, чтобы сжимаемая гильза была выполнена из упругодеформируемого полимерного материала. Тем самым дополнительно повышается стабильность предлагаемого изобретением трубного соединения.

В предпочтительных вариантах осуществления настоящего изобретения предлагаемая изобретением система соединительного элемента включает в себя также наружную гильзу для фиксации сжимаемой гильзы на опорном корпусе соединительного элемента. С помощью наружной гильзы сжимаемая гильза фиксируется на опорном корпусе и вдавливает конец трубы в окружные наружные ребра опорного корпуса. Тем самым обеспечивается плотность предлагаемого изобретением трубного соединения. Помимо этого, сжимаемая гильза выдавливается в направлении опорного корпуса, так что сжимаемая гильза теряет контакт с удерживающим элементом и в окончательно образованном предлагаемом изобретением трубном соединении больше не касается его.

Разумеется, что при наличии нескольких опорных корпусов на одном соединительном элементе для каждого опорного корпуса соединительного элемента может предназначаться одна сжимаемая гильза, которая опосредованно посредством удерживающего элемента соединена с соединительным элементом. В предпочтительных вариантах осуществления настоящего изобретения каждый опорный корпус соединительного элемента в соответствии с изобретением соединен со сжимаемой гильзой посредством удерживающего элемента.

Применительно к предлагаемому изобретением трубному соединению может быть полезно, чтобы удерживающий элемент не находился в контакте со сжимаемой гильзой и/или наружной гильзой. Благодаря этому для удерживающего элемента может применяться любой пригодный материал, в частности материал, который во время применения предлагаемого изобретением трубного соединения при контакте со сжимаемой гильзой и/или с наружной гильзой вступает в химическую реакцию.

Отсутствию контакта между наружной гильзой и удерживающим элементом в предпочитаемых вариантах осуществления предлагаемого изобретением трубного соединения способствует то, что обращенная от опорного корпуса сторона обращенного к сжимаемой гильзе вставляющегося элемента по меньшей мере на отдельных участках проходит по существу параллельно вводному скосу наружной гильзы.

Может быть также предпочтительно, чтобы наружная гильза была выполнена в виде надвижной гильзы для осевого надвигания на сжимаемую гильзу. Результирующее соединение надвижной гильзой имеет высокую плотность и обладает высокой надежностью соединения. Надвигание надвижной гильзы на сжимаемую гильзу приводит к расширению надвижной гильзы, благодаря чему она действует на сжимаемую гильзу с направленной радиально внутрь силой. Эта сила передается на трубу, которая давит на снабженный окружными наружными ребрами опорный корпус, благодаря чему образуется долговечно плотное соединение между трубой и соединительным элементом. Предпочтительно сжимаемая гильза включает в себя по меньшей мере один цилиндрический участок. Этот цилиндрический участок обеспечивает пониженную склонность сжимаемой гильзы к осевому относительному движению (например, вследствие термоциклирования). Этот по меньшей мере один цилиндрический участок распространяется предпочтительно в совокупности по большей части ее длины, предпочтительно по меньшей мере по 60% длины сжимаемой гильзы, особенно предпочтительно по меньшей мере по 75% длины сжимаемой гильзы. Альтернативно или дополнительно к этому сжимаемая гильза может включать в себя осевое шлицевание и/или контурирование, с помощью которого понижается кольцевая жесткость сжимаемой гильзы и облегчается надвигание надвижной гильзы на сжимаемую гильзу, а также улучшается передача силы от надвижной гильзы на конец трубы. На своей внутренней поверхности сжимаемая гильза может иметь внутреннюю поверхностную структуру или контур, который предназначен для того, чтобы предотвращать возможное осевое относительное движение сжимаемой гильзы на трубе, например, из-за термоциклирования. Точно так же наружная поверхность сжимаемой гильзы может иметь поверхностную структуру или контур, который предназначен для того, чтобы предотвращать возможное осевое относительное движение наружной гильзы, например, из-за термоциклирования. Альтернативно или дополнительно к этому наружная поверхность сжимаемой гильзы может иметь поверхностную структуру или поверхностный контур, который предназначен для того, чтобы улучшать возможность надвигания наружной гильзы (например, снижение силы запрессовки, снижение шумов во время изготовления соединения). Для достижения этих свойств поверхности внутренняя поверхность наружной гильзы и/или наружная поверхность сжимаемой гильзы может иметь среднее значение Ra шероховатости в пределах от 1 мкм до половины средней толщины стенки наружной гильзы и/или усредненную глубину Rz шероховатости в пределах от 5 мкм до половины средней толщины стенки наружной гильзы, и/или иметь несколько макроскопических неровностей, глубина которых не должна превышать половину средней толщины стенки наружной гильзы. При этом применяемый здесь термин «среднее значение шероховатости» или «средняя шероховатость» (представленный символом «Ra») поверхности означает арифметическое среднее абсолютных отклонений всех точек измерения на поверхности от средней линии поверхности, а применяемый здесь термин «усредненная глубина шероховатости» (представленный символом «Rz») поверхности означает глубину шероховатости по DIN EN ISO 4287/4288. Применительно к свойствам поверхности внутренней поверхности и наружной поверхности сжимаемой гильзы, а также внутренней поверхности наружной гильзы, следует сослаться на публикацию DE 102015122345 A1, на которую настоящим делается однозначная ссылка. Точно так же сжимаемая гильза на своей наружной стороне может включать в себя, например, по меньшей мере одно ребро, в частности треугольной или прямоугольной формы. Дополнительно к этому наружная поверхность сжимаемой гильзы может быть снабжена покрытием для улучшения возможности надвигания надвижной гильзы (например, снижение силы запрессовки, снижение шумов во время изготовления соединения).

Точно так же может быть полезно, чтобы конец трубы имел по существу идентичный по сравнению с обычным внутренним диаметром (т.е. внутренним диаметром, который труба имеет после экструзии по существу по всей длине этой трубы) внутренний диаметр или внутренний диаметр, расширенный по сравнению с обычным внутренним диаметром. Однако предпочтительно, чтобы конец трубы имел по существу идентичный диаметр по сравнению с обычным внутренним диаметром трубы. Применяемый здесь термин «по существу идентичный по сравнению с обычным внутренним диаметром внутренний диаметр» означает, что внутренний диаметр конца трубы не был расширен в отдельном процессе расширения с применением так называемого расширительного инструмента. При этом очень возможно, что внутренний диаметр конца трубы вследствие вдвигания опорного корпуса соединительного элемента незначительно, например, на величину примерно до 5%, увеличен по сравнению с обычным внутренним диаметром, или конец трубы в предлагаемом изобретением трубном соединении сплющен под воздействием надвинутой в осевом направлении надвижной гильзы, так что внутренний диаметр конца трубы незначительно, например, на величину примерно до 10%, уменьшен по сравнению с обычным внутренним диаметром. В случае предлагаемого изобретением трубного соединения, у которого конец трубы имеет по существу идентичный по сравнению с обычным внутренним диаметром внутренний диаметр, способ его создания сильно упрощен, потому что отсутствует этап расширения конца трубы. Если конец трубы имеет расширенный по сравнению с обычным внутренним диаметром внутренний диаметр, предлагаемое изобретением трубное соединение вследствие эффекта памяти материала трубы обладает улучшенной плотностью и надежностью соединения.

В соответствии с настоящим изобретением в качестве предпочитаемых материалов для соединительного элемента применяются полимерные материалы, такие как, например полипропилен и усиленный стекловолокном полипропилен, полиамиды и усиленные стекловолокном полиамиды, термостойкие термопласты, такие как полифенилсульфон (PPSU), поливинилиденфторид (PVDF), полиэфирсульфон (PES), полисульфон (PSU), полифениленсульфид (PPS), сополимеризат акрилнитрил-бутадиен-стирола (ABS), полиоксиметилен (POM) и полиэфиркарбонат (PESC), а также сополимеры и смеси этих полимеров, причем эти полимерные материалы могут применяться, также будучи усилены волокном, в частности будучи усилены стекловолокном, а также металлические материалы, такие как, например, латунь, в частности Ecobrass®, красная латунь и высококачественная сталь. Термостойкие термопласты, такие как, в частности, полифенилсульфон и поливинилиденфторид, особенно предпочтительны для изготовления предлагаемого изобретением соединительного элемента. Применяемый здесь термин «термостойкие термопласты» относится к теплостойкости формы и термостабильности этой группы материалов и обозначает термопластичные полимерные материалы, имеющие теплостойкость формы при температурах по меньшей мере 150°C. Верхний предел температуры, при которой применим такой термостойкий пластик, зависит от применяемого материала, при этом применимость таких полимерных материалов заканчивается максимум при 260°C.

В соответствии с настоящим изобретением в качестве пластиковых труб применяются цельные пластиковые трубы, предпочтительно из полиэтилена (PE, в частности PE 100 и PE-RT (полиэтилен с повышенной термостойкостью)), сшитого полиэтилена (PE-X, в частности PE-Xa, PE-Xb и PE-Xc), полипропилена (в частности статистического полипропилена PP-R) и полибутилена (PB); а также пластиковые композитные трубы, предпочтительно имеющие слои из полиэтилена (PE, в частности PE 100 и PE-RT), сшитого полиэтилена (PE-X, в частности PE-Xa, PE-Xb и PE-Xc), полипропилена (в частности статистического полипропилена PP-R), и/или полибутилена (PB), а также металлопластиковые композитные трубы (MKV-трубы). В качестве кислородного запирающего слоя может дополнительно иметься слой из сополимера этилена и винилового спирта (EVOH). Металлопластиковые композитные трубы (MKV-трубы) включают в себя в соответствии с настоящим изобретением предпочтительно слои из полиэтилена (PE, в частности PE 100 и PE-RT), сшитого полиэтилена (PE-X, в частности PE-Xa, PE-Xb и PE-Xc), полипропилена (в частности статистического полипропилена PP-R) и/или полибутилена (PB) и по меньшей мере один слой из металлов, предпочтительно алюминия. Металлический слой предпочтительно сварен встык. У пластиковых композитных труб и MKV-труб между отдельными слоями могут быть введены слои адгезива. В соответствии с настоящим изобретением все трубы предлагаемого изобретением трубного соединения могут быть построены идентично, или одна или несколько из этих труб могут иметь различные строения труб. Помимо этого, трубы в соответствии с настоящим изобретением могут быть также усилены волокном. Усиление волокном трубопроводных труб может иметься в отдельных или во всех трубах, по всей длине трубы или же только на отдельных участках. Применительно к пластиковой трубе или металлопластиковой композитной трубе предлагаемого изобретением трубного соединения особенно предпочтительно, чтобы по меньшей мере один слой каждой трубы включал в себя сшитый полиэтилен (в частности PE-Xa, PE-Xb и PE-Xc). Материал «сшитый полиэтилен» представляет собой материал, который обладает памятью формы или, соответственно, т.н. «эффектом памяти». Этот эффект памяти заключается в том, что сшитый полиэтилен после изменения его внешней геометрии пытается снова вернуться в свою первоначальную форму. При расширении труб это приводит к тому, что труба, включающая в себя PE-X, после расширения снова пытается достичь внутреннего диаметра трубы до расширения. Так как после расширения опорный корпус соединительного элемента вставляется в расширенный конец трубы, эффект памяти при применении трубы, которая включает в себя по меньшей мере один слой, содержащий сшитый полиэтилен, приводит к особенно высокой плотности предлагаемого изобретением трубного соединения.

Соединительный элемент может представлять собой резьбовую фасонную деталь или безрезьбовую фасонную деталь, то есть соединительный элемент, который не имеет резьбы. Сюда относятся, в частности, соединительные патрубки, соединительные уголки, многократные распределители, тройники, настенные тройники, системные переходы, переходники, угловые переходники, которые соответственно не имеют резьбы. Соответственно этому термин «резьбовая фасонная деталь» относится к соединительному элементу, который имеет по меньшей мере одну резьбовую фасонную деталь. Сюда относятся, в частности, соединительные патрубки, соединительные уголки, многократные распределители, тройники, настенные тройники, системные переходы, переходники, угловые переходники, которые соответственно имеют по меньшей мере одну внутреннюю и/или наружную резьбу.

В соответствии с изобретением в качестве материалов для удерживающего элемента, наружной гильзы и/или сжимаемой гильзы пригодны предпочтительно те материалы, которые названы применительно к соединительному элементу предлагаемого изобретением трубного соединения. Термостойкие пластики и, в частности, полифенилсульфон, поливинилиденфторид, полипропилен, полиамиды (PA) и полиоксиметилен (POM) особенно предпочтительны в качестве материалов для наружной гильзы и/или сжимаемой гильзы. Сшитый полиэтилен (в частности PE-Xa, PE-Xb и PE-Xc) тоже особенно предпочтителен в качестве материала для наружной гильзы и/или сжимаемой гильзы. Для удерживающего элемента особенно предпочтительны, в частности, материалы, которые имеют более высокую жесткость, такие как, например, полиоксиметилен, в частности содержащий стекловолокна, полиамиды, в частности содержащие стекловолокна, полипропилен, содержащий стекловолокна, поливинилиденфторид (PVDF), полифенилсульфон (PPSU) и тому подобные.

Особенно предпочтительно, чтобы материал соединительного элемента имел более высокую жесткость, чем материалы сжимаемой гильзы, наружной гильзы и трубы. Также предпочтительно, чтобы материал сжимаемой гильзы имел более высокую жесткость, чем материалы наружной гильзы и трубы. Также предпочтительно, чтобы материал наружной гильзы имел более высокую жесткость, чем материал трубы.

В отношении предлагаемого изобретением способа изготовления трубного соединения может быть предпочтительно, чтобы при осевом надвигании наружной гильзы на конец трубы сжимаемая гильза прижималась к концу трубы таким образом, чтобы обращенные к сжимаемой гильзе вставляющиеся элементы не имели мест контакта со сжимаемой гильзой. Осевое надвигание наружной гильзы на конец трубы происходит путем надвигания наружной гильзы на сжимаемую гильзу. Так обеспечено, что между сжимаемой гильзой и удерживающим элементом нет мест соприкосновения. Таким образом избегают неравномерной радиальной деформации, так что в значительной степени подавляется склонность наружной гильзы к перемещению на сжимаемой гильзе во время эксплуатации предлагаемого изобретением трубного соединения. Помимо этого, это также делает возможным отсутствие контакта также между наружной гильзой и удерживающим элементом в готовом соединении, т.е. отсутствие прилегания наружной гильзы к удерживающему элементу.

Может быть также целесообразно, чтобы осевое надвигание наружной гильзы на конец трубы осуществлялось с применением запрессовочного инструмента с помощью по меньшей мере двух запрессовочных насадок, при этом запрессовочная насадка во время надвигания прилегает к удерживающему элементу. Так обеспечивается надежная, прилегающая запрессовочная насадка, при этом можно обойтись без запрессовочного бортика на соединительном элементе. И здесь осевое надвигание наружной гильзы на конец трубы осуществляется путем надвигания наружной гильзы на сжимаемую гильзу. Тем самым может уменьшаться время цикла при изготовлении соединительного элемента, что значительно снижает стоимость изготовления соединительного элемента. Кроме того, для удерживающего элемента может применяться отличающийся от соединительного элемента и в некоторых случаях более дешевый материал, который, например, имеет высокую жесткость, но не удовлетворяет высоким требованиям к долговременной термостойкости или свойствам ползучести, при этом в предпочтительных вариантах осуществления настоящего изобретения имеются эти требования к материалам для соединительного элемента.

Может быть также удобно, чтобы наружный диаметр удерживающего элемента по существу соответствовал наружному диаметру наружной гильзы в предлагаемом изобретением трубном соединении. Благодаря этой мере обеспечено, что запрессовочные насадки применяемого при создании предлагаемого изобретением трубного соединения запрессовочного инструмента могут приставляться как к удерживающему элементу, так и к наружной гильзе, так что могут предотвращаться ошибки при создании предлагаемого изобретением трубного соединения.

Предлагаемое изобретением трубное соединение в соответствии с настоящим изобретением применяется, в частности, в трубопроводных и соединительных системах в установках питьевой воды, в спринклерных установках, в подводках батарей отопления, в системах темперирования бетонной сердцевины, а также в системах обогрева поверхностей и/или охлаждения поверхностей.

Предлагаемое изобретением трубное соединение, а также его отдельные части могут также изготавливаться построчно или послойно с применением технологического способа построчного построения или послойного построения (например, 3D-печати). Однако предпочтительно, чтобы труба изготавливалась посредством экструзии. Точно так же предпочтительно, чтобы соединительный элемент, наружная гильза и/или сжимаемая гильза изготавливались посредством литья под давлением.

Далее необходимо пояснить изобретение в деталях со ссылкой на изображенные на фигурах варианты осуществления. При этом показано:

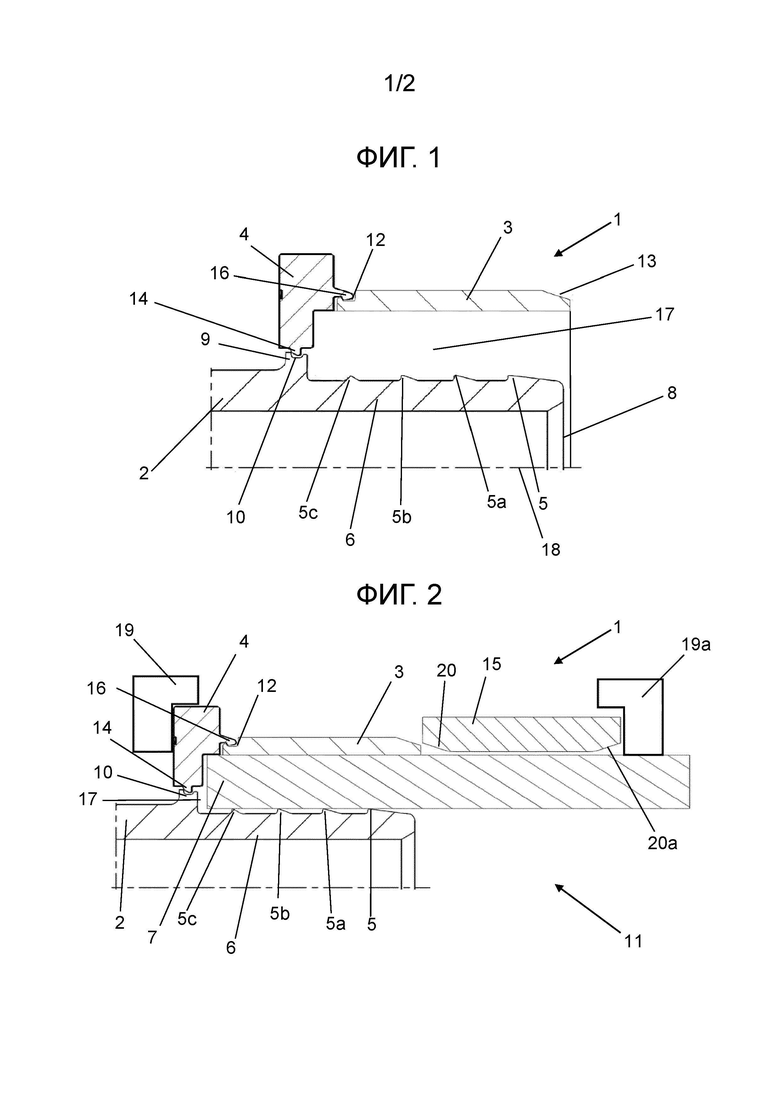

фиг. 1: частичное изображение поперечного сечения системы соединительного элемента по одному из вариантов осуществления настоящего изобретения;

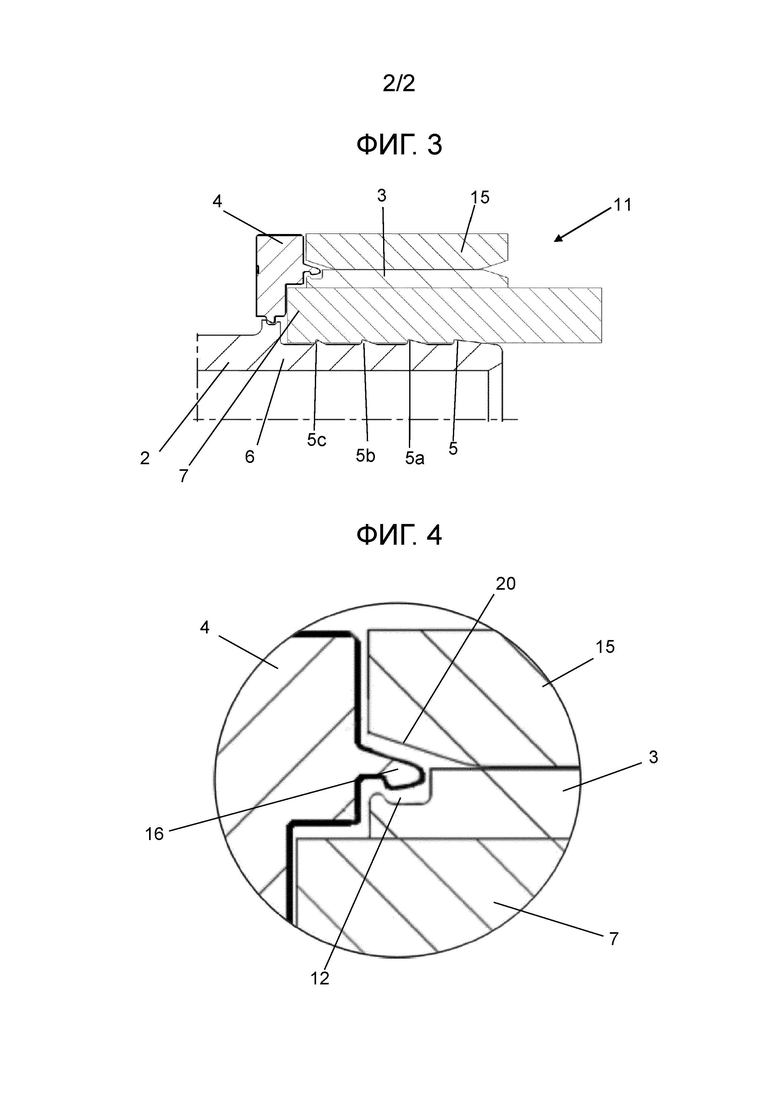

фиг. 2: частичное изображение поперечного сечения изображенного в соответствии с фиг. 1 варианта осуществления системы соединительного элемента со вставленным концом трубы;

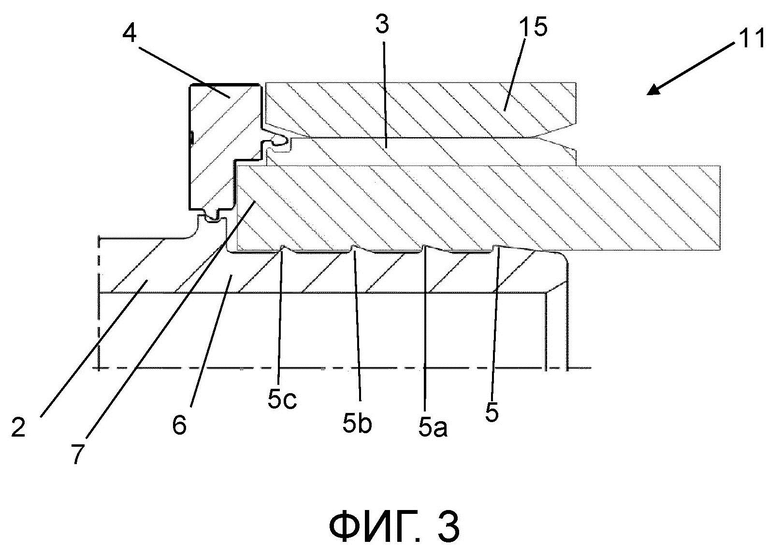

фиг. 3: частичное изображение поперечного сечения одного из вариантов осуществления предлагаемого изобретением трубного соединения, которое включает в себя изображенную на фиг. 1 и фиг. 2 систему соединительного элемента;

фиг. 4: увеличенное местное изображение из фиг. 3.

На фиг. 1 на частичном изображении поперечного сечения показан один из вариантов осуществления предлагаемой изобретением системы 1 соединительного элемента. В изображенном на фиг. 1 варианте осуществления предлагаемая изобретением система 1 соединительного элемента включает в себя соединительный элемент 2, сжимаемую гильзу 3, а также удерживающий элемент 4. Удерживающий элемент 4 находится во вставленном состоянии как с соединительным элементом 2, так и со сжимаемой гильзой 3. Тем самым сжимаемая гильза 3 предварительно конфекционирована на соединительном элементе 2 посредством удерживающего элемента 4.

Соединительный элемент 2 включает в себя снабженный окружными наружными ребрами 5, 5a, 5b, 5c опорный корпус 6 для введения в конец 7 трубы (фиг. 2). На противоположной открытому концу 8 опорного корпуса 6 стороне опорный корпус 6 имеет возвышение 9, в котором расположен вставной паз 10. При этом возвышение 9 образует окончание опорного корпуса 6 соединительного элемента 2. В изображенном на фиг. 1 варианте осуществления возвышение 9 выполнено недостаточно высоким, чтобы оно могло выполнять функцию запрессовочного бортика для прикладывания к запрессовочным насадкам 19, 19a инструмента при создании предлагаемого изобретением трубного соединения 11 (фиг. 2). То есть в этом варианте осуществления возвышение не представляет собой окружной запрессовочный бортик. Но в альтернативных вариантах осуществления настоящего изобретения это возвышение 9 может быть выполнено с надлежащей высотой и надлежащей толщиной материала, чтобы при изготовлении предлагаемого изобретением трубного соединения на него мог воздействовать запрессовочный инструмент.

Окружные наружные ребра 5, 5a, 5b, 5c в изображенном на фиг. 1 варианте осуществления настоящего изобретения выполнены в виде зубьев пилы. При этом угол, под которым ближайшее к открытому концу 8 опорного корпуса 6 окружное наружное ребро 5 наклонено к центральной оси 18 опорного корпуса 6, меньше, чем угол, под которым соседнее с этим наружным ребром 5 окружное наружное ребро 5a наклонено к центральной оси 18. Угол наклона, начиная от открытого конца 8 опорного корпуса 6, постоянно увеличивается от наружного ребра 5 к окружному наружному ребру 5c. Благодаря этому, например, окружными наружными ребрами 5, 5a, 5b, 5c, имеющими углы наклона разной величины, может уменьшаться возникающий вследствие поперечной резки трубы эксцентриситет конца 7 трубы при надвигании на опорный корпус 6 соединительного элемента 2, что облегчает вставление опорного корпуса 6 в конец 7 трубы.

В изображенном на фиг. 1 варианте осуществления соединительный элемент 2 представляет собой конструктивный элемент из латуни, в частности устойчивой к обесцинкованию латуни. В альтернативных вариантах осуществления соединительного элемента 2 могут также применяться другие металлические материалы, такие, как Ecobrass®, красная латунь (особенно предпочтительно красная латунь, описанная в WO 2017/167441 A2) и высококачественная сталь, или пластиковые материалы, такие как, например, полипропилен, усиленный стекловолокном полипропилен, полиамиды, усиленные стекловолокном полиамиды, поливинилиденфторид (PVDF), полиэфирсульфон (PES), полифенилсульфон (PPSU), полисульфон (PSU), полифениленсульфид (PPS), сополимеризат акрилнитрил-бутадиен-стирола (ABS) и полиэфиркарбонат (PESC) а также сополимеры и смеси этих полимеров, причем эти полимерные материалы могут применяться, также будучи усилены волокном, в частности будучи усилены стекловолокном. В случае металлических материалов применяются способы литья, такие как, например, литье в песчаные формы и литье в кокиль, способы ковки, такие как, например, горячая ковка, а также способы обточки.

Сжимаемая гильза 3 имеет по существу полую цилиндрическую форму. На ее наружной поверхности (поверхности, обращенной от опорного корпуса 6 соединительного элемента 2) выполнено гнездо 12. Это гнездо 12 находится в изображенном на фиг. 1 варианте осуществления на обращенном к открытому концу 8 соединительного элемента 2 конце сжимаемой гильзы 3. В альтернативных вариантах осуществления гнездо 12 может быть также расположено со смещением в направлении середины сжимаемой гильзы 3 со сдвигом в осевом направлении. Сжимаемая гильза 3 имеет выполненное в виде скоса приспособление 13 для вставления. В совокупности сжимаемая гильза 3 в показанном варианте осуществления выполнена в виде литой под давлением детали из PVDF. В осевом направлении сжимаемая гильза 3 может иметь продольные шлицы, которые способствуют деформируемости сжимаемой гильзы 3 в радиальном направлении.

Соединение между соединительным элементом 2 и сжимаемой гильзой 3 осуществляется посредством выполненного в виде отдельного конструктивного элемента удерживающего элемента 4. В изображенном на фиг. 1 варианте осуществления речь идет об изготовленном литьем под давлением, кольцевом конструктивном элементе из полиоксиметилена (POM). На своей обращенной к соединительному элементу 2 стороне удерживающий элемент 4 имеет обращенный к соединительному элементу вставляющийся элемент 14, который в изображенном на фиг. 1 варианте осуществления указывает радиально внутрь в направлении соединительного элемента 2. В этом варианте осуществления обращенный к соединительному элементу вставляющийся элемент 14 выполнен в виде вставляющегося носика. В изображенном на фиг. 1 варианте осуществления настоящего изобретения обращенный к соединительному элементу вставляющийся элемент 14 выполнен окружным. Альтернативно этому возможно также, чтобы речь шла о нескольких обращенных к соединительному элементу вставляющихся элементах 14, которые расположены, будучи распределены по внутреннему периметру соединительного элемента 2, в частности равномерно распределены по внутреннему периметру. В особенно предпочтительных вариантах осуществления обращенный к соединительному элементу вставляющийся элемент 14 может также обладать некоторой степенью упругости. Благодаря этому обращенный к соединению вставляющийся элемент 14, пружиня, воздействует на соединительный элемент 2, что придает предлагаемому изобретением соединению 11 некоторую гибкость.

Обращенный к соединительному элементу вставляющийся элемент 14 вставляется во вставной паз 10 на опорном корпусе 6 соединительного элемента 2. При этом толщина материала обращенного к соединительному элементу вставляющегося элемента 14 несколько меньше, чем расстояние между пазовыми стенками вставного паза 9. Так, обращенный к соединительному элементу вставляющийся элемент 14 удерживающего элемента 4 может вставляться во вставной паз 10 соединительного элемента 2 и быть установлен там подвижно в радиальном направлении. Благодаря круглой форме соединения между соединительным элементом 2 и удерживающим элементом 4 достаточно уже небольшой глубины проникновения обращенного к соединительному элементу вставляющегося элемента 14 во вставной паз 10, чем обеспечено простое конфекционирование. Помимо этого сжимаемая гильза 3 может двигаться перпендикулярно средней оси 18 соединительного элемента 2. Это облегчает возможность вставления конца 7 трубы (фиг. 2), так как может компенсироваться, вероятно, имеющийся эксцентриситет трубы. Также благодаря подвижности обращенного к соединительному элементу вставляющегося элемента 14 во вставном пазу 10 в запрессованном состоянии предлагаемого изобретением трубного соединения 11, а также благодаря соединению удерживающего элемента 4 со сжимаемой гильзой 3, которое будет описано позднее, обеспечивается равномерная радиальная деформация сжимаемой гильзы 3 по всей продольной оси. Это, наряду с улучшенным уплотнением по всей длине опорного корпуса, приводит также к тому, что сжимаемая гильза 3 и наружная гильза 15 находятся в состоянии равновесия, благодаря чему предотвращается осевое относительное движение наружной гильзы 15 (фиг. 2).

В направлении сжимаемой гильзы 3 удерживающий элемент 4 имеет обращенный к сжимаемой гильзе вставляющийся элемент 16. В изображенном на фиг. 1 варианте осуществления этот обращенный к сжимаемой гильзе вставляющийся элемент 16 выполнен в виде окружного стопорного элемента. В альтернативных вариантах осуществления обращенный к сжимаемой гильзе вставляющийся элемент 16 может быть также выполнен составным, при этом отдельные элементы расположены по кругу, в частности равномерно по кругу по периметру удерживающего элемента 4. Обращенный к сжимаемой гильзе вставляющийся элемент 16 находится во вставленном состоянии с гнездом 12 сжимаемой гильзы 3. В изображенном на фиг. 1 варианте осуществления настоящего изобретения выполненный в виде окружного стопорного элемента обращенный к сжимаемой гильзе вставляющийся элемент 16 застопорен с гнездом 12 сжимаемой гильзы 3. При этом обращенный к сжимаемой гильзе вставляющийся элемент 16 находится в прямом контакте со сжимаемой гильзой 3.

Таким образом соединительный элемент 2 конфекционирован со сжимаемой гильзой 3 посредством удерживающего элемента 4 и может поставляться на стройплощадку как один общий конструктивный элемент.

Между опорным корпусом 6 и сжимаемой гильзой 3 выполнена полость 17, которая выполнена для помещения конца 7 трубы пластиковой трубы или металлопластиковой композитной трубы. В осевом направлении полость 17 ограничивается удерживающим элементом 4. На фиг. 2, на которой показан один из вариантов осуществления предлагаемого изобретением трубного соединения 11, имеющего изображенную на фиг. 1 систему 1 соединительного элемента перед установкой наружной гильзы 15 на сжимаемую гильзу 3 на частичном изображении поперечного сечения, конец 7 трубы цельной пластиковой трубы введен в полость 17 между опорным корпусом 6 и сжимаемой гильзой 3. Обращенный к соединительному элементу вставляющийся элемент 14 может беспрепятственно двигаться во вставном пазу 10 даже при процессе запрессовки.

Для фиксации конца 7 трубы на опорном корпусе 6 применяется наружная гильза 15, которая в изображенном варианте осуществления выполнена в виде надвижной гильзы. По показанному на фиг. 2 варианту осуществления наружная гильза 15 представляет собой гильзу из поливинилиденфторида (PVDF), которая по существу по всей своей длине имеет неизменное поперечное сечение и только на обоих концах имеет по вводному скосу 20, 20a. Альтернативно могут применяться и наружные гильзы 15 также из других материалов, в частности предпочтительно из сшитого полиэтилена (в частности PE-Xa, PE-Xb или PE-Xc). В этом варианте осуществления наружная гильза 15 имеет внутреннюю поверхность, имеющую среднее значение Ra шероховатости в пределах 4 мкм. Наружная гильза 15, имеющая более высокую шероховатость внутренней поверхности, отличается пониженной склонностью к относительному движению наружной гильзы 15 на конце 7 трубы, в частности при термоциклировании.

Для создания предлагаемого изобретением трубного соединения 11 сначала наружная гильза 15 надвигается на конец 7 трубы пластиковой трубы. Для этого применяется запрессовочный инструмент или, соответственно, надвижной инструмент, который имеет две двигающиеся в осевом направлении друг к другу запрессовочные насадки 19, 19a. Для процесса надвигания одна запрессовочная насадка 19 прикладывается к обращенной к концу 7 трубы стороне удерживающего элемента 4, в то время как другая запрессовочная насадка 19a прилегает к обращенной от конца 7 трубы стороне наружной гильзы 15. Затем запрессовочные насадки 19, 19a движутся друг к другу, вследствие чего выполненная в виде надвижной гильзы наружная гильза 15 надвигается в осевом направлении на сжимаемую гильзу 3 для фиксации конца 7 трубы на опорном корпусе 6.

Вследствие надвигания наружной гильзы 15 сжимаемая гильза 3 сжимается, и материал конца 7 трубы прижимается к опорному корпусу 6 соединительного элемента 2. Благодаря этому имеющие форму зубьев пилы окружные наружные ребра 5, 5a, 5b, 5c опорного корпуса 6 врабатываются в материал конца 7 трубы, чем достигается плотность предлагаемого изобретением трубного соединения 11.

Вследствие сжатия сжимаемой гильзы 3 при надвигании наружной гильзы 15 контакт между обращенным к сжимаемой гильзе вставляющимся элементом 16 и гнездом 12 сжимаемой гильзы разъединяется, что хорошо явствует из увеличенного местного изображения в соответствии с фиг. 4. Точно так же удерживающий элемент 4 тоже не касается наружной гильзы 15. Этому способствует то, что обращенная к наружной гильзе 15 сторона удерживающего элемента 4 выполнена по существу параллельно вводному скосу 20 наружной гильзы 15. При этом для сжимаемой гильзы 3 могут также применяться менее высококачественные материалы.

Результирующее предлагаемое изобретением трубное соединение 11 показано на фиг. 3 на частичном изображении поперечного сечения. Конец 7 трубы имеет в показанном на фиг. 3 варианте осуществления по существу постоянное поперечное сечение. В альтернативных вариантах осуществления в предлагаемом изобретением трубном соединении 11 может также применяться расширенный конец 7 трубы. Для этого после надвигания наружной гильзы 15 на конец 7 трубы в конец 7 трубы вводится расширительный инструмент, и при помощи этого расширительного инструмента конец 7 трубы расширяется. После этого осуществляется метод, который соответствует методу при создании предлагаемого изобретением трубного соединения 11, имеющего не расширенный конец 7 трубы. Но в соответствии с изобретением такие предлагаемые изобретением трубные соединения 11, имеющие не расширенный конец 7 трубы, являются предпочтительными. В таких вариантах осуществления расширенный конец 7 трубы вводится в полость 17 между опорным корпусом 6 сжимаемой гильзой 3.

К имеющимся в некоторых случаях другим опорным корпусам 6 соединительного элемента 2 описанным образом при создании других предлагаемых изобретением трубных соединений 11 могут присоединяться другие концы 7 труб. Другой конец 7 трубы может при этом иметь идентичное с трубой конца 7 трубы опорного корпуса 6 строение трубы или же быть построен отлично от трубы конца 7 трубы опорного корпуса 6.

В альтернативных вариантах осуществления настоящего изобретения наружная гильза 15 может быть также выполнена в виде радиальной сжимаемой гильзы.

Труба конца 7 трубы представляет собой по изображенному варианту осуществления настоящего изобретения цельную пластиковую трубу из сшитого полиэтилена (PE-X, в частности PE-Xa, PE-Xb или PE-Xc). Альтернативно этому в качестве трубы в других вариантах осуществления настоящего изобретения применимы также цельные пластиковые трубы из других материалов, а также пластиковые композитные трубы и металлопластиковые композитные трубы. В случае пластиковых композитных труб и металлопластиковых композитных труб предпочтителен обращенный к диаметру трубы в свету слой, но слой из сшитого полиэтилена (PE-X), в частности PE-Xa, PE-Xb или PE-Xc.

Соединительный элемент 2 может представлять собой резьбовую фасонную деталь или безрезьбовую фасонную деталь, то есть соединительный элемент, который не имеет резьбы. Сюда относятся, в частности, соединительные патрубки, соединительные уголки, многократные распределители, тройники, настенные тройники, системные переходы, переходники, угловые переходники, которые соответственно не имеют резьбы. Соответственно этому термин «резьбовая фасонная деталь» относится к соединительному элементу, который имеет по меньшей мере одну резьбовую фасонную деталь. Сюда относятся, в частности, соединительные патрубки, соединительные уголки, многократные распределители, тройники, настенные тройники, системные переходы, переходники, угловые переходники, которые соответственно имеют по меньшей мере одну внутреннюю и/или наружную резьбу.

Настоящее изобретение было описано в деталях со ссылкой на вариант осуществления настоящего изобретения, показанный на фигурах. Разумеется, настоящее изобретение не ограничено показанным вариантом осуществления, а объем настоящего изобретения складывается из прилагаемых пунктов формулы изобретения.

Группа изобретений касается системы (1) соединительного элемента для изготовления трубного соединения (11) между соединительным элементом (2) и пластиковой трубой, пластиковой композитной трубой или металлопластиковой композитной трубой, включающей в себя конфекционированный сжимаемой гильзой (3) соединительный элемент (2), который включает в себя по меньшей мере один снабженный несколькими окружными наружными ребрами (5, 5a, 5b, 5c) опорный корпус (6) для надвигания конца (7) трубы; и включает в себя сжимаемую гильзу (3). Система (1) соединительного элемента включает в себя также удерживающий элемент (4), который находится во вставленном состоянии с соединительным элементом (2) и сжимаемой гильзой (3). Также описано трубное соединение (11) между концом (7) трубы пластиковой трубы, пластиковой композитной трубы или металлопластиковой композитной трубы и соединительным элементом (2) с помощью системы (1) соединительного элемента, а также описан способ изготовления предлагаемого изобретением трубного соединения (11). 3 н. и 12 з.п. ф-лы, 4 ил.

1. Система (1) соединительного элемента для изготовления трубного соединения (11) между соединительным элементом (2) и пластиковой трубой, пластиковой композитной трубой или металлопластиковой композитной трубой, включающая в себя конфекционированный сжимаемой гильзой (3) соединительный элемент (2), который включает в себя по меньшей мере один снабженный несколькими окружными наружными ребрами (5, 5a, 5b, 5c) опорный корпус (6) для надвигания конца (7) трубы, и сжимаемую гильзу (3), отличающаяся тем, что система (1) соединительного элемента включает в себя также удерживающий элемент (4), который находится во вставленном состоянии с соединительным элементом (2) и сжимаемой гильзой (3).

2. Система (1) соединительного элемента по п.1, отличающаяся тем, что соединительный элемент (2) имеет вставной паз (10), а удерживающий элемент (4) имеет по меньшей мере один обращенный к соединительному элементу вставляющийся элемент (14), который вставлен во вставной паз (10) соединительного элемента (2).

3. Система (1) соединительного элемента по п.2, отличающаяся тем, что вставной паз (10) выполнен на соединительном элементе (2) в возвышении (9), которое образует осевое окончание опорного корпуса (6).

4. Система (1) соединительного элемента по одному из пп.1-3, отличающаяся тем, что удерживающий элемент (2) имеет обращенный к сжимаемой гильзе вставляющийся элемент (16), который находится во вставленном состоянии с ответным гнездом (12) сжимаемой гильзы (3).

5. Система (1) соединительного элемента по одному из пп.1-4, отличающаяся тем, что сжимаемая гильза (3) выполнена из упругодеформируемого полимерного материала.

6. Система (1) соединительного элемента по одному из пп.1-5, отличающаяся тем, что она включает в себя также наружную гильзу (15) для фиксации сжимаемой гильзы (3) на опорном корпусе (6) соединительного элемента (2).

7. Трубное соединение (11) между концом (7) трубы пластиковой трубы, пластиковой композитной трубы или металлопластиковой композитной трубы и соединительным элементом (2), включающее в себя конец (7) трубы пластиковой трубы, пластиковой композитной трубы или металлопластиковой композитной трубы, систему (1) соединительного элемента по одному из пп.1-6, при этом опорный корпус (6) соединительного элемента (2) введен в конец (7) трубы, сжимаемую гильзу и наружную гильзу (15), которая установлена на сжимаемой гильзе (3) для фиксации конца (7) трубы на опорном корпусе (6) соединительного элемента (2).

8. Трубное соединение (11) по п.7, отличающееся тем, что удерживающий элемент (4) не находится в радиальном контакте со сжимаемой гильзой (3) и/или наружной гильзой (15).

9. Трубное соединение (11) по п.7 или 8, отличающееся тем, что обращенная от опорного корпуса (6) сторона обращенного к сжимаемой гильзе вставляющегося элемента (16) по меньшей мере на отдельных участках проходит по существу параллельно вводному скосу (20) наружной гильзы (15).

10. Трубное соединение (11) по одному из пп.7-9, отличающееся тем, что обращенный к соединительному элементу вставляющийся элемент (14) выполнен в виде нескольких расположенных по внутреннему периметру удерживающего элемента (4) отдельных элементов.

11. Трубное соединение (11) по одному из пп.7-10, отличающееся тем, что наружная гильза (15) выполнена в виде надвижной гильзы для осевого надвигания на сжимаемую гильзу (3).

12. Способ изготовления трубного соединения (11) по одному из пп.7-11, причем этот способ включает в себя следующие этапы: надвигание наружной гильзы (15) на пластиковую трубу, пластиковую композитную трубу или металлопластиковую композитную трубу, введение опорного корпуса (6) соединительного элемента (2) в конец (7) трубы и осевое надвигание наружной гильзы (15) на сжимаемую гильзу (3), вследствие чего конец (7) трубы прижимается к опорному корпусу (6) соединительного элемента (2).

13. Способ по п.12, отличающийся тем, что при осевом надвигании наружной гильзы (15) на конец (7) трубы сжимаемая гильза (3) прижимается к концу (7) трубы таким образом, что обращенные к сжимаемой гильзе вставляющиеся элементы (16) не имеют мест контакта со сжимаемой гильзой (3).

14. Способ по п.12 или 13, отличающийся тем, что осевое надвигание наружной гильзы (15) на конец (7) трубы осуществляют с применением запрессовочного инструмента с помощью по меньшей мере двух запрессовочных насадок (19, 19a), при этом запрессовочная насадка (19) во время надвигания прилегает к удерживающему элементу (4).

15. Способ по одному из пп.12-14, отличающийся тем, что наружный диаметр удерживающего элемента (4) по существу соответствует наружному диаметру наружной гильзы (15) в трубном соединении (11).

| DE 102015122345 A1, 22.06.2017 | |||

| DE 202019104502 U1, 31.12.2020 | |||

| US 20100025986 A1, 04.02.2010 | |||

| DE 102018128169 A1, 14.05.2020 | |||

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2003 |

|

RU2225791C1 |

Авторы

Даты

2025-05-05—Публикация

2021-12-10—Подача