Заявленное техническое решение относится текстильному машиностроению и используется на пневматических ткацких станках.

Наиболее близким техническим решением (прототипом) является техническое решение по а.с. SU № 280348, опубл. 26.08.1970, бюл. № 27, содержащее ресивер для пневматического ткацкого станка, образованный связью станка, выполненной полой и снабженной входным и выходными штуцерами.

Недостатки прототипа: эксплуатационные характеристики пневматического ткацкого станка понижены вследствие того, что ресивер выполнен в составе нижней связи пневматического ткацкого станка, что увеличивает расстояние подачи сжатого воздуха с выходных штуцеров до исполнительных органов (основных и дополнительных сопел), а это отрицательно сказывается на прокладывании уточной нити, т.к. в этом случае уточная нить прокладывается медленно и неравномерно из-за потери давления в пневмосистеме, что снижает надежность и производительность работы ткацкого станка, а также способствует увеличению расхода уточной нити; отсутствие на концах ресивера резьбовых отверстий большого диаметра с пробками не позволяет качественно очистить внутреннюю поверхность трубы, что не гарантирует попадания механических примесей в пневматическую систему ткацкого станка, способствует забиванию исполнительных органов пневматической системы станка и в конечном итоге приводит к отказам в работе прототипа, снижая надежность.

Технической проблемой, решаемой созданием заявленного изобретения, является то, что в связи с увеличением потребности современного рынка в текстильных тканях массового ассортимента происходит постоянное развитие текстильной промышленности, которое связано с развитием новых технологий (инноваций), обеспечивающих устойчивый рост отрасли. Поэтому возрастает необходимость в высокоскоростных ткацких станках, обладающих повышенными эксплуатационными характеристиками, в том числе позволяющих обеспечить большой объем производства за счет высокой скорости прокладывания уточной нити в зев основы. Такими высокими скоростными характеристиками обладают пневматические ткацкие станки, при работе которых необходимо обеспечить требование наличия постоянного давления по всей ширине станка (что особенно актуально для широких станков) для основных и эстафетных сопел, а также необходимо соблюдать требования чистоты сжатого воздуха, находящегося в пневмосистеме станка для стабильной прокладки уточной нити необходимой длины через зев основы, и исключения засорения сопел, клапанов и др. структурных элементов пневмоаппаратуры устройства, и, соответственно, для надежной работы пневматического ткацкого станка (без остановов). Для широких пневматических станков важным условием остается обеспечение жесткости остова станка.

Техническим результатом заявленного изобретения является усовершенствование конструкции ресивера и места его расположения в составе пневматического ткацкого станка с целью повышения эксплуатационных характеристик станка в целом.

Технический результат достигается тем, что ресивер для пневматического ткацкого станка выполнен полым и снабжен входным и выходными штуцерами, ресивер выполнен из толстостенной трубы прямоугольной формы в сечении, которая снабжена по меньшей мере шестнадцатью выходными штуцерами, расположенными по всей её длине, на концах трубы выполнены заглушки прямоугольной формы, в нижней части каждой из которой выполнены резьбовые отверстия, которые закрыты резьбовыми пробками, при этом ресивер выполнен с возможностью расположения в верхней части ткацкого станка, между двумя рамами, а входной штуцер выполнен с возможностью соединения с компрессором. Причем резьбовые отверстия выполнены диаметром сорок миллиметров.

Новыми существенными отличительными признаками заявляемого технического решения являются следующие признаки:

- ресивер выполнен из толстостенной трубы прямоугольной формы в сечении, которая снабжена по меньшей мере шестнадцатью выходными штуцерами, расположенными по всей её длине;

- на концах трубы выполнены заглушки прямоугольной формы, в нижней части каждой из которой выполнены резьбовые отверстия;

- резьбовые отверстия закрыты резьбовыми пробками;

- ресивер выполнен с возможностью расположения в верхней части ткацкого станка, между двумя рамами;

- входной штуцер выполнен с возможностью соединения с компрессором.

Совокупность новых существенных отличительных признаков наряду с известными из уровня техники признаками достаточна для решения указанной технической проблемы и получения обеспечиваемого изобретением технического результата - усовершенствования ресивера и места его расположения в составе ткацкого станка, что способствует повышению эксплуатационных характеристик ткацкого станка в целом.

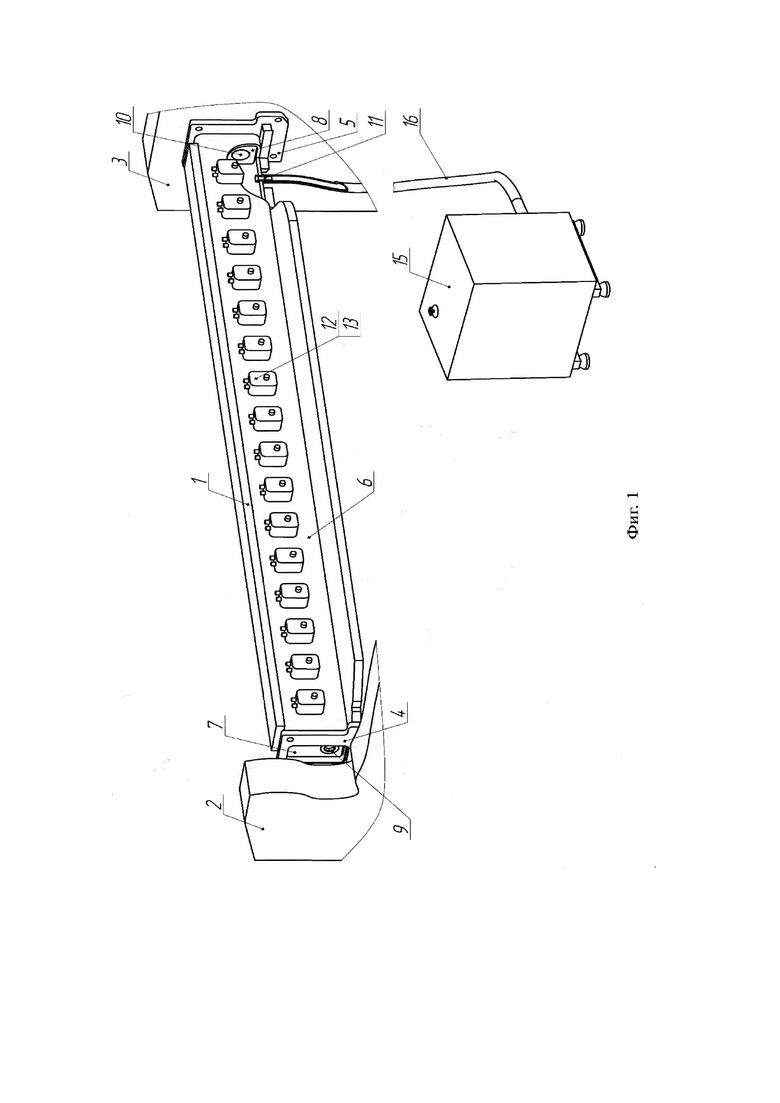

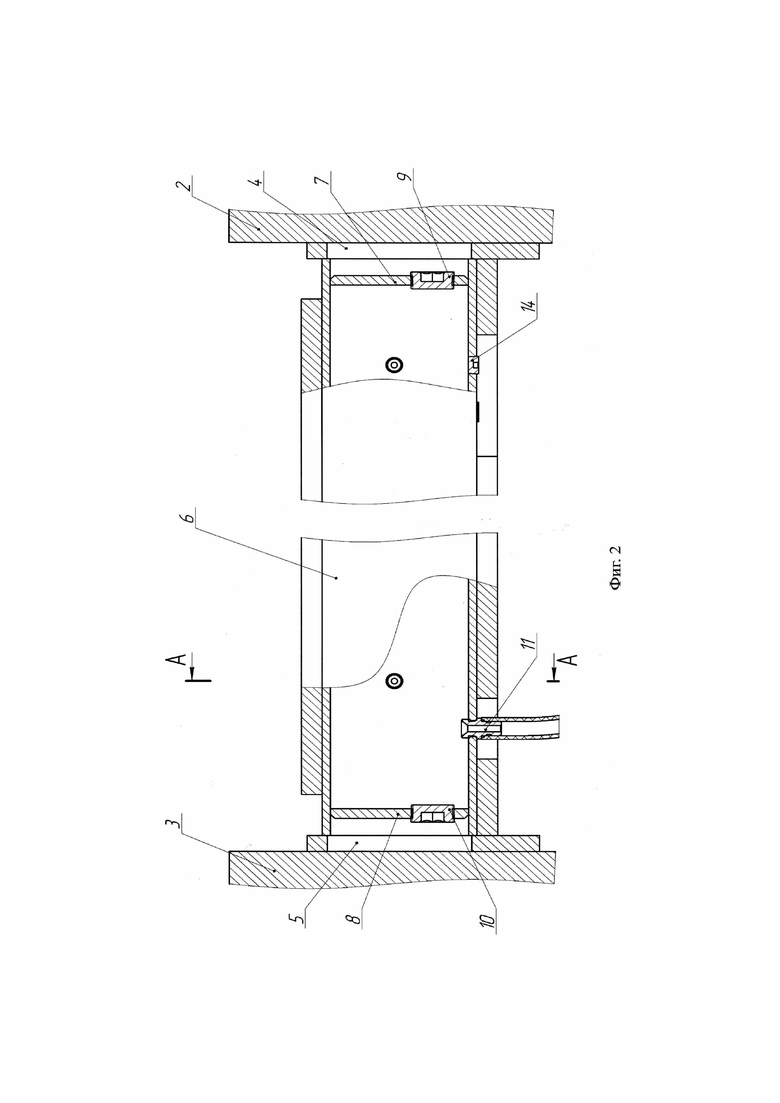

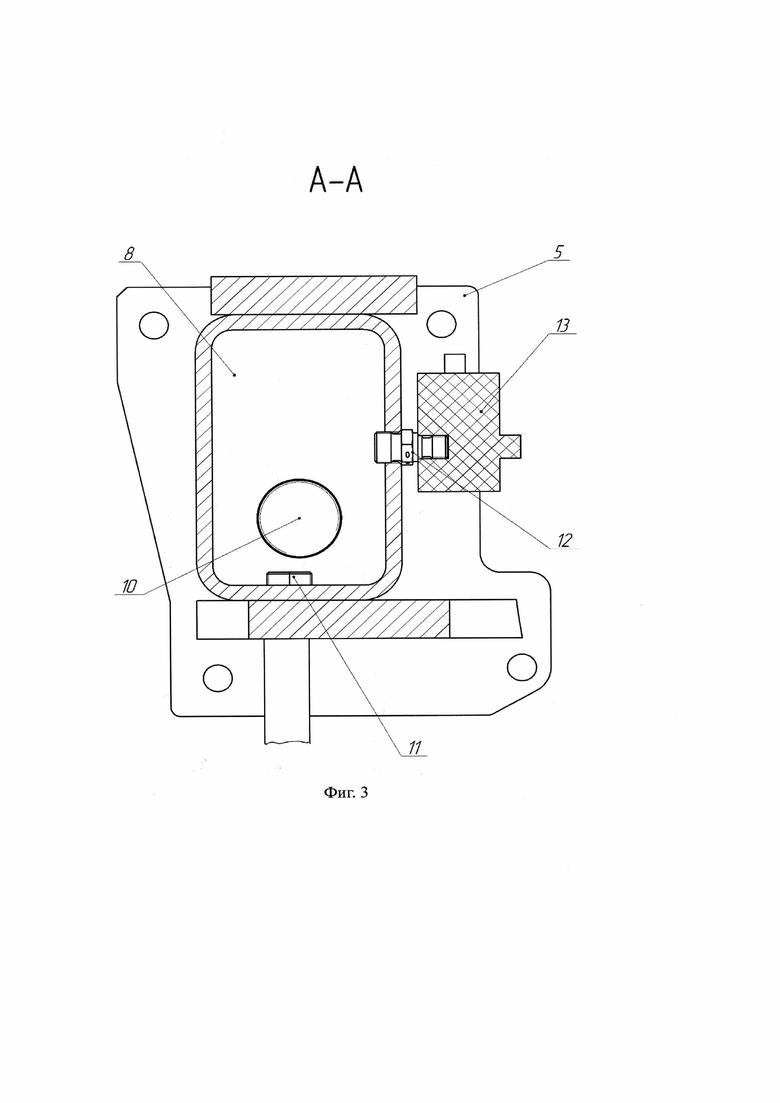

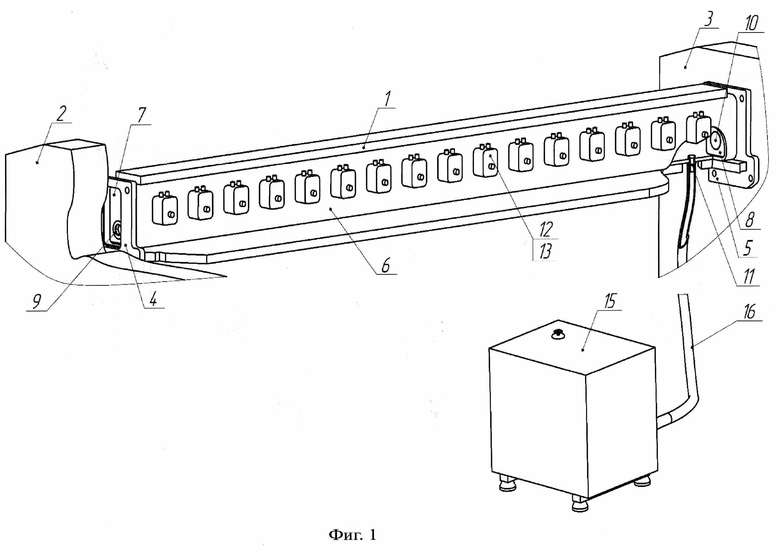

Сущность предлагаемого изобретения, его реализуемость и возможность промышленного применения иллюстрируется чертежами (фиг.1, 2, 3), где:

на фиг.1 - аксонометрическая проекция ресивера (вид сзади) с электроклапанами, соединенными через выходные штуцеры с ресивером и компрессором;

на фиг.2 - вид на ресивер спереди с местными разрезами в местах установок пробок;

на фиг.3 - сечение штуцера с электроклапаном.

На представленных чертежах имеются следующие обозначения:

1 - передняя связь;

2 - левая рама пневматического ткацкого станка;

3 - правая рама пневматического ткацкого станка;

4 - пластина фигурной формы;

5 - пластина фигурной формы;

6 - толстостенная труба прямоугольной формы;

7 - заглушка прямоугольной формы;

8 - заглушка прямоугольной формы;

9 - резьбовая пробка;

10 - резьбовая пробка;

11 - входной штуцер;

12 - выходные штуцеры;

13 - электроклапаны;

14 - пробка;

15 - компрессор;

16 - воздуховод.

Предложенный ресивер (фиг.1, 2, 3), используемый в составе пневматического ткацкого станка (далее по тексту - станок), образован верхней основной связью 1 (фиг.1) станка (на фиг. не показан). Ресивер расположен в передней части остова (на фиг. не показан) станка, между двумя рамами 2, 3 (фиг.1, 2). Ресивер прикреплен к рамам 2, 3 при помощи пластин 4, 5 (фиг.1, 2, 3), например, фигурной формы.

Ресивер выполнен в виде толстостенной стальной трубы 6 (фиг.1, 2) прямоугольной формы, на концах которой выполнены заглушки 7, 8 (фиг.1, 2, 3) в виде пластин, например, прямоугольной формы. Заглушки 7, 8 предназначены для создания внутреннего пространства (емкости) ресивера. Толщина трубы 6 (фиг.1, 2) составляет, например, 10 мм.

В нижней части заглушек 7, 8 (фиг.1, 2, 3) выполнены резьбовые отверстия большого диаметра, которые закрыты резьбовыми пробками 9, 10. Диаметр резьбовых отверстий составляет, например, 40 мм.

Пробки 9, 10 предназначены для открывания ресивера с левой и правой стороны с целью очистки его внутренней поверхности. Такая очистка позволяет обеспечить чистоту сжатого воздуха в пневматической системе (пневмосистема - далее по тексту) станка. Очистка ресивера производится до сборки ресивера в составе передней связи с рамами 2, 3 (фиг.1, 2) станка.

Ресивер снабжен входным штуцером 11 (фиг.1, 2, 3) для соединения с компрессором 16 (фиг.1), а также выходными штуцерами 12 (фиг.1, 3), на которых установлены стандартные электроклапаны 13, прикрепленные к ресиверу по всей его длине с одинаковым шагом. Количество выходных штуцеров 12 с электроклапанами 13 составляет по меньшей мере 16 штук и возрастает с увеличением ширины заправки станка.

В состав механизма подачи утка станка входят основное и эстафетные сопла (на фиг. не показаны). Основные сопла расположены на раме 3 (фиг.1, 2) станка. Эстафетные сопла (на фиг. не показаны) установлены на брусе батана (на фиг. не показаны) станка.

Сжатый воздух поступает в основное и эстафетные сопла из ресивера через штуцеры 12 (фиг.1, 3) с электроклапанами 13 по гибким трубкам высокого давления (на фиг. не показаны), входящим в состав пневмосистемы станка. Гибкие трубки высокого давления выдерживают давление не менее 10 атм.

Первый электроклапан 13, расположенный со стороны поступления воздуха в ресивер из компрессора 15 (фиг.1), используется для основного сопла. Остальные электроклапаны 13 (фиг.1, 3) предназначены для эстафетных сопел. Причем один электроклапан 13 используется на два стандартных эстафетных сопла (на фиг. не показаны), которые расположены равномерно по всей ширине станка.

Сжатый воздух последовательно, сначала из основного сопла, а затем из эстафетных сопел, прокладывает уточную нить по всей ширине станка по каналу (на фиг. не показан), образованному в профильном берде (на фиг. не показано). Эстафетные сопла включаются в работу последовательно, по мере перемещения уточной нити, скорость которой достигает 50 м/сек. Канал профильного берда служит направляющим каналом для продвижения потока сжатого воздуха, продвигающего уточную нить в зев основы для образования ткани.

Труба 6 (фиг.1, 2) ресивера снабжена выпускным отверстием, закрытым пробкой 14 (фиг.2), предназначенным для удаления накопившейся в ресивере воды, поступившей в него с воздухом.

Заглушки 7, 8 (фиг.1, 2, 3), входной штуцер 11 и выходные штуцеры 12 (фиг.1, 3), а также пробки 9, 10, 14 (фиг.1, 2, 3) выполнены из металла.

Предложенное техническое решение работает следующим образом. Ресивер, образованный верхней связью станка и имеющий прямоугольную форму в сечении, предназначен для накопления большого объема сжатого воздуха, что способствует сглаживанию колебаний давления поступившего в него сжатого воздуха, который впоследствии нагнетается из ресивера с постоянным давлением в основные и эстафетные сопла, входящие в состав механизма подачи утка станка.

Пневматическая система со сжатым воздухом приводится в действие перед пуском станка. От пускового устройства (на фиг. не показано) станка включается компрессор 15 (фиг.1), который через систему очистки (на фиг. не показана) и регулятор давления (на фиг. не показан) по воздуховоду 16 и входному штуцеру 11 (фиг.1, 2, 3) нагнетает сжатый воздух в ресивер до необходимого давления. Регулятор давления (на фиг. не показан) настраивает пневмосистему устройства на оптимальные режимы работы и поддерживает эти режимы во время работы станка в заданных пределах.

Через выходные штуцеры 12 (фиг.1, 3) и электроклапаны 13, которые включаются и выключаются по заданному алгоритму, сжатый воздух по воздуховоду 16 (фиг.1) поступает к исполнительным органам (основным и эстафетным соплам), предназначенным для прокладывания уточной нити через зев основы по всей ширине заправки станка.

Благодаря воздушному потоку, воздействующему на уточную нить, она прокладывается в зев основы по каналу, выполненному в берде, установленном на брусе батана станка.

Одним из способов прочистки внутреннего объема ресивера является его прочистка сжатым воздухом из централизованной сети предприятия, что осуществляется через резьбовые отверстия большого диаметра. Прочистка осуществляется перед сборкой ресивера в составе связи с рамами станка.

В отличие от прототипа, где ресивер образован нижней связью станка, в предложенном техническом решении ресивер образован верхней связью станка, что укорачивает путь подачи сжатого воздуха с выходных штуцеров до исполнительных органов станка, а это положительно сказывается на прокладывании уточной нити в зев основы (т.е. уточная нить быстрее и равномернее прокладывается в зев основы, исключаются ее недолеты и большие перелеты, снижая перерасход/отходы уточной нити), тем самым повышается надежность работы станка за счет уменьшения количества его остановов, а также повышается его производительность.

В отличие от прототипа, в предложенном техническом решении имеется по меньшей мере 16 штуцеров (для самого узкого станка), что позволяет равномерно подавать сжатый воздух к исполнительным органам пневмосистемы непосредственно с ресивера (без дополнительных трубопроводов большой длины) с одинаковым давлением по всей ширине заправки. Также обеспечивается постоянство давления в исполнительных органах пневмосистемы по всей ширине заправки станка, что повышает надежность работы станка за счет уменьшения количества остановов. Указанное позволяет изготавливать ткань на станке с высокой производительностью и минимальными отходами уточной нити.

В отличие от прототипа, где нижняя связь станка является круглой и, вероятно, тонкостенной трубой, в предложенном техническом решении верхняя связь станка является трубой прямоугольной формы, что повышает жесткость остова станка, позволяя ему работать с более высокой производительностью и надежностью (уменьшение вибраций, колебаний, сохранение геометрических параметров при высоких динамических нагрузках и т.д.). Использование трубы прямоугольного сечения позволяет оптимальным образом скомпоновать сопутствующие узлы (батан, узлы тканеформирования, направляющие зевообразовательного механизма и др. - на фиг. не показаны) станка.

В отличие от прототипа, где отсутствует возможность очистки внутренней поверхности ресивера, в предложенном техническом решении благодаря наличию резьбовых отверстий большого диаметра на торцах ресивера с пробками имеется возможность тщательной очистки внутренней поверхности трубы от сварочной окалины, образующейся при сварке заглушек, что гарантирует отсутствие попадания каких-либо механических примесей в пневмосистему станка с внутренней поверхности ресивера, способствуя надежной работе пневмосистемы и гарантированному прокладыванию уточной нити через зев основы вследствие уменьшения вероятности засорения пневмосистемы. Известно, что поступающий в пневмосистему сжатый воздух должен быть очищенным от механических примесей, что крайне необходимо для исключения засорения элементов пневмосистемы, которые приводят к остановам станка. Очищенный сжатый воздух способствует поддержанию надежной работы станка (т.е. без остановов).

В отличие от прототипа, предложенное техническое решение, где верхней связью станка является труба прямоугольной формы, обеспечивает жесткость остова в процессе работы устройства.

Все указанное в совокупности повышает эксплуатационные характеристики пневматического ткацкого станка.

Все составные части заявленного технического решения соединены между собой сборочными операциями, т.е. находятся в функционально-конструктивном единстве.

Осуществление предложенного изобретения позволяет решить заявленную техническую проблему и обеспечить достижение заявленного технического результата.

Предложенное техническое решение, имеющее конструктивное единство, реализует общее функциональное назначение (функциональное единство).

В уровне техники не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Предложенное техническое решение явным образом не следует из уровня техники. В процессе патентного поиска не выявлены технические решения, совпадающие с его существенными отличительными признаками, следовательно, оно удовлетворяет условию патентоспособности «изобретательский уровень».

Заявитель апробировал (испытал) предложенное устройство, что подтвердило назначение, реализуемость и работоспособность, в связи с чем заявленное изобретение соответствует условию патентоспособности «промышленная применимость».

Заявленное изобретение относится текстильному машиностроению и используется на пневматических ткацких станках. Техническим результатом заявленного изобретения является усовершенствование конструкции ресивера и места его расположения в составе пневматического ткацкого станка с целью повышения эксплуатационных характеристик пневматического ткацкого станка в целом. Технический результат достигается тем, что ресивер для пневматического ткацкого станка выполнен полым и снабжен входным и выходными штуцерами, причем ресивер выполнен из толстостенной трубы прямоугольной формы в сечении, которая снабжена по меньшей мере шестнадцатью выходными штуцерами, расположенными по всей её длине, на концах трубы выполнены заглушки прямоугольной формы, в нижней части каждой из которой выполнены резьбовые отверстия, которые закрыты резьбовыми пробками, при этом ресивер выполнен с возможностью расположения в верхней части ткацкого станка, между двумя рамами, а входной штуцер выполнен с возможностью соединения с компрессором. 1 з.п. ф-лы, 3 ил.

1. Ресивер для пневматического ткацкого станка, выполненный полым и снабженный входным и выходными штуцерами, отличающийся тем, что ресивер выполнен из толстостенной трубы прямоугольной формы в сечении, которая снабжена по меньшей мере шестнадцатью выходными штуцерами, расположенными по всей её длине, на концах трубы выполнены заглушки прямоугольной формы, в нижней части каждой из которой выполнены резьбовые отверстия, которые закрыты резьбовыми пробками, при этом ресивер выполнен с возможностью расположения в верхней части ткацкого станка, между двумя рамами, а входной штуцер выполнен с возможностью соединения с компрессором.

2. Ресивер по п. 1, отличающийся тем, что резьбовые отверстия выполнены диаметром сорок миллиметров.

| CN 104630976 B, 25.05.2016 | |||

| УСТРОЙСТВО ТОРМОЖЕНИЯ МИКРОПРОКЛАДЧИКА К ТКАЦКОЙ МАШИНЕ ТИПА СТБ | 2007 |

|

RU2336375C1 |

| ПНЕВМОСИСТЕМА ДЛЯ ПРОКЛАДКИ УТОЧНОЙ НИТИ В ЗЕВ ОСНОВЫ ТКАЦКОГО СТАНКА | 0 |

|

SU272163A1 |

| РЕСИВЕР ДЛЯ ПНЕВМАТИЧЕСКОГО ТКАЦКОГО СТАНКА | 0 |

|

SU280348A1 |

| US 4784188 A1, 15.11.1988 | |||

| DE 4136190 A1, 06.05.1993 | |||

| JP 2004256942 A, 16.09.2004 | |||

| CN 203715847 U, 16.07.2014 | |||

| CN 106012243 A, 12.10.2016. | |||

Авторы

Даты

2025-05-05—Публикация

2024-06-28—Подача