Область техники

Настоящее изобретение относится к конструкции клапана, предназначенного для приведения в действие оборотных плугов и, в частности, для приведения в действие гидравлических цилиндров для выравнивания и вращения оборотных плугов. Приведенное ниже описание создано применительно к данной области применения с единственной целью упрощения его объяснения.

Уровень техники

Оборотные плуги широко используются для рыхления или вспахивания почвы перед посевом семян или посадкой растений. В частности, оборотный плуг содержит два комплекта рабочих инструментов, которые установлены на одной и той же перекладине друг напротив друга и расположены симметрично под углом 180°.

В оборотном плуге два комплекта инструментов работают поочередно: когда используется один комплект, другой поднят над поверхностью земли. В зависимости от используемого комплекта инструментов, оборотный плуг позволяет переворачивать почву вправо или влево относительно направления движения трактора; для изменения направления переворачивания почвы плуг разворачивается на 180°.

В соответствии с предыдущими решениями, разворот осуществлялся механическим способом при помощи пружин. Это решение имеет множество недостатков, в частности, из-за частого заклинивания пружин, которые не могут выполнять такой разворот в случае очень тяжелого плуга.

Чтобы избежать этих недостатков, используются гидравлические цилиндры, приводимые в движение клапанами.

В настоящее время широко используются многолемешные плуги: они содержат множество рабочих инструментов, которые расположены параллельно друг другу и смещены друг относительно друга по отношению к направлению вперед, что позволяет прокладывать множество борозд за один проход. По мере увеличения количества рабочих инструментов длина плуга увеличивается.

По этой причине используются два гидравлических цилиндра, один из которых адаптирован для продольного выравнивания рабочих частей плуга по отношению к направлению движения трактора вперед, а другой адаптирован для вращения плуга.

Перед поворотом плуга рабочие части должны быть выровнены в продольном направлении; по этой причине для управления обоими гидравлическими цилиндрами в соответствии с заданной рабочей последовательностью используются клапаны.

В некоторых известных решениях правильная последовательность действий обеспечивается за счет частичного распределения рабочей текучей среды в клапанах. Эти решения обладают определенными недостатками. Таким образом, желательно улучшенное управление работой плуга.

Более того, во многих случаях механизм управления плугом не позволяет использовать его в режиме реверса.

Техническая трудность настоящего изобретения заключается в том, чтобы предоставить конструкцию клапана, имеющую конструктивные и функциональные особенности, позволяющие преодолеть ограничения и недостатки, негативно влияющие на известные решения, в частности обеспечивающие возможность легко контролировать и управлять работой плуга и предоставляющие возможность эффективно использовать его в режиме реверса.

Раскрытие сущности изобретения

Идея решения, лежащего в основе настоящего изобретения, заключается в разработке конструкции клапана для приведения в действие гидравлических цилиндров оборотного плуга для получения автоматического обратного потока масла и, как следствие, автоматического реверсирования движения упомянутых цилиндров. Выравнивающий цилиндр и опрокидывающий цилиндр работают параллельно. Сначала выравнивающий цилиндр начинает выравнивать нагрузку, а затем опрокидывающий цилиндр начинает вращать плуг. Как только он проходит точку максимального отклонения (т.е. 90°), движение цилиндров меняется на противоположное. Правильная последовательность работы обеспечивается наличием двух подвижных золотников, взаимное положение которых определяет конкретный путь движения рабочей текучей среды, поэтому определенное относительное положение золотников соответствует определенному этапу рабочей последовательности. Относительное положение золотников определяется соответствующим образом спроектированным гидравлическим контуром, который сконфигурирован для управления расходом и давлением рабочей текучей среды в определенных местах конструкции клапана с целью перемещения золотников, при этом конкретная рабочая последовательность контролируется предохранительными клапанами в гидравлическом контуре, открытие либо закрытие которых определяет конкретный путь движения текучей среды и, таким образом, выполнение определенного шага рабочей последовательности. Наличие обратного клапана, находящегося между резервуаром и опрокидывающим цилиндром, обеспечивает безопасную работу плуга в режиме реверса, обеспечивая поток текучей среды в обратном направлении в упомянутом режиме реверса.

На основе этой идеи вышеупомянутая техническая проблема решается конструкцией клапана по пункту 1. В частности, пример конструкции клапана для приведения в действие оборотных плугов включает:

- первый проход, приспособленный для сообщения по текучей среде с насосом в первой конфигурации плуга и приспособленный для сообщения по текучей среде с резервуаром во второй конфигурации плуга в режиме реверса, и второй проход, приспособленный для сообщения по текучей среде с резервуаром в первой конфигурации плуга и приспособленный для сообщения по текучей среде с насосом во второй конфигурации плуга в режиме реверса;

- корпус, который включает первое седло и второе седло;

- первый соединительный проход для соединения конструкции клапана с первой камерой первого гидравлического цилиндра для выравнивания плуга в продольном направлении и второй соединительный проход для соединения со второй камерой первого гидравлического цилиндра;

- третий соединительный проход для соединения конструкции клапана с первой камерой второго гидравлического цилиндра для реверсирования плуга и четвертый соединительный проход для соединения со второй камерой второго гидравлического цилиндра; а также

- гидравлическую схему задания последовательности операций, включающую:

- первый золотник, скользящий в первом седле, и второй золотник, скользящий во втором седле, причем первый золотник и второй золотник сконфигурированы так, чтобы управлять потоком рабочей текучей среды между насосом, первым седлом, вторым седлом, первым гидравлическим цилиндром, вторым гидравлическим цилиндром и резервуаром, что позволяет управлять приведением в действие первого гидравлического цилиндра и второго гидравлического цилиндра в соответствии с последовательностью выполнения операций;

- предохранительный клапан, приспособленный для сообщения по текучей среде с первым цилиндром и со вторым цилиндром, причем предохранительный клапан сконфигурирован для определения, по меньшей мере, части упомянутой последовательности выполнения операций;

- по меньшей мере первый соединительный трубопровод и второй соединительный трубопровод, соединяющие друг с другом компоненты первого седла и второго седла;

- третий соединительный трубопровод, приспособленный для соединения второго гидравлического цилиндра и насоса в первой конфигурации и приспособленный для соединения второго гидравлического цилиндра и резервуара во второй реверсивной конфигурации; а также

- обратный клапан, установленный в третьем соединительном трубопроводе и сконфигурированный так, чтобы пропускать поток рабочей текучей среды из второго гидравлического цилиндра в резервуар во второй реверсивной конфигурации плуга и блокировать поток рабочей текучей среды в первой конфигурации плуга,

при этом гидравлическая схема задания последовательности операций сконфигурирована так, что в первой конфигурации:

- когда рабочая текучая среда подается в первый проход, первый золотник и второй золотник находятся в исходном рабочем положении, так что текучая среда подается через первый соединительный проход в первую камеру выравнивающего цилиндра для выдвижения первого гидравлического цилиндра;

- когда первый гидравлический цилиндр полностью выдвинут и рабочая текучая среда из его второй камеры не вытекает, первый золотник и второй золотник смещены друг относительно друга, так что рабочая текучая среда подается через четвертый соединительный проход во вторую камеру второго гидравлического цилиндра, втягивая второй гидравлический цилиндр;

- когда второй гидравлический цилиндр достигает конца хода и рабочая текучая среда из его первой камеры не вытекает, первый золотник и второй золотник оказываются смещены друг относительно друга, так что рабочая текучая среда из насоса подается через третий соединительный проход в первую камеру второго гидравлического цилиндра, выдвигая второй гидравлический цилиндр; а также

- когда второй гидравлический цилиндр достигает конца хода и рабочая текучая среда из его второй камеры не вытекает, рабочая текучая среда из насоса подается через второй соединительный проход во вторую камеру первого гидравлического цилиндра, втягивая первый гидравлический цилиндр для завершения выравнивания плуга,

при этом гидравлическая схема задания последовательности операций сконфигурирована так, что во второй реверсивной конфигурации, когда рабочая текучая среда подается во второй проход, она поступает в первую камеру второго гидравлического цилиндра, а затем рабочая текучая среда, вытекающая из второй камеры, протекает через третий соединительный трубопровод через обратный клапан, после чего возвращается в резервуар.

Еще более конкретно, изобретение включает следующие дополнительные характеристики по отдельности или, если требуется, в сочетании друг с другом.

Согласно одному аспекту настоящего изобретения, гидравлическая схема задания последовательности операций может быть сконфигурирована так, что в первой конфигурации:

- когда рабочая текучая среда подается в первый проход, первый золотник и второй золотник находятся в исходном рабочем положении, так что рабочая текучая среда протекает по меньшей мере через первый золотник и первый соединительный проход, и подается в первую камеру выравнивающего цилиндра, тогда как текучая среда из второй камеры первого гидравлического цилиндра протекает через второй соединительный проход, предохранительный клапан, первый соединительный трубопровод, после чего возвращается в резервуар;

- когда первый гидравлический цилиндр полностью выдвинут и рабочая текучая среда из его второй камеры не вытекает, первый золотник и второй золотник смещены друг относительно друга, так что рабочая текучая среда протекает через второй соединительный трубопровод от первого золотника ко второму золотнику, а затем подается во вторую камеру второго гидравлического цилиндра через четвертый соединительный проход;

- когда второй гидравлический цилиндр достигает конца хода и рабочая текучая среда из его первой камеры не вытекает, первый золотник и второй золотник смещены друг относительно друга, так что рабочая текучая среда от насоса протекает через второй соединительный трубопровод от первого золотника ко второму золотнику, а затем подается в первую камеру второго гидравлического цилиндра через третий соединительный проход; а также

- когда второй гидравлический цилиндр достигает конца хода и рабочая текучая среда из его второй камеры не вытекает, рабочая текучая среда из насоса протекает через первый золотник, второй золотник и предохранительный клапан, а затем подается во вторую камеру первого гидравлического цилиндра через второй соединительный проход.

Согласно другому аспекту настоящего изобретения конструкция клапана может содержать первый ограничитель на первом золотнике, причем первый ограничитель расположен и сконфигурирован таким образом, что, когда в первой конфигурации первый золотник и второй золотник находятся в исходном рабочем положении, рабочая текучая среда из насоса перед попаданием в первую камеру первого гидравлического цилиндра протекает через первый ограничитель на первом золотнике.

Согласно другому аспекту настоящего изобретения, конструкция клапана может содержать второй ограничитель, расположенный параллельно первому соединительному трубопроводу и сконфигурированный таким образом, чтобы вызывать падение давления протекающей через него рабочей текучей среды и вызывать повышение давления в компонентах первого седла и второго седла в соединении по текучей среде с первым соединительным трубопроводом. Первый золотник и второй золотник сконфигурированы таким образом, чтобы под воздействием рабочей текучей среды перемещаться в указанных компонентах из исходного рабочего положения так, чтобы относительное положение первого золотника и второго золотника позволяло рабочей текучей среде из насоса протекать через первый золотник в первую камеру первого гидравлического цилиндра, не протекая через первый ограничитель.

Согласно другому аспекту настоящего изобретения, первое седло может содержать множество камер удержания текучей среды, расположенных друг рядом с другом, а второе седло также содержит множество соответствующих камер удержания текучей среды, расположенных друг рядом с другом.

Согласно другому аспекту настоящего изобретения, камеры удержания текучей среды первого седла могут включать в себя первую концевую камеру удержания текучей среды и вторую концевую камеру удержания текучей среды, расположенные друг напротив друга вдоль продольной оси первого седла, а камеры удержания текучей среды второго седла могут включать в себя первую концевую камеру удержания текучей среды и вторую концевую камеру удержания текучей среды, расположенные друг напротив друга вдоль продольной оси второго седла, причем первый соединительный трубопровод расположен между первой концевой камерой удержания текучей среды первого седла и соответствующей первой концевой камерой удержания текучей среды второго седла, причем первые концевые камеры удержания текучей среды первого седла и второго седла являются компонентами первого седла и второго седла, приспособленными для удержания текучей среды под давлением для перемещения первого золотника и второго золотника из их начальных рабочих положений.

Согласно другому аспекту настоящего изобретения, первое седло может содержать центральную камеру удержания текучей среды и промежуточные камеры удержания текучей среды, расположенные между концевыми камерами удержания текучей среды и центральной камерой удержания текучей среды, и второе седло может содержать центральную камеру удержания текучей среды и промежуточные камеры удержания текучей среды, расположенные между концевыми камерами удержания текучей среды и центральной камерой удержания текучей среды, причем второй соединительный трубопровод расположен между одной из промежуточных камер удержания текучей среды первого седла и центральной камерой удержания текучей среды второго седла.

Согласно другому аспекту настоящего изобретения, первый золотник может содержать два гнездовых седла на своем противоположном конце, а второй золотник может содержать два гнездовых седла на своем противоположном конце, причем указанные седла содержат пружинные элементы для управления движением первого золотника и второго золотника.

Согласно другому аспекту настоящего изобретения, гнездовые седла первого золотника могут быть сконфигурированы так, чтобы в них поступала рабочая текучая среда из концевых камер удержания текучей среды первого седла, а гнездовые седла второго золотника могут быть сконфигурированы так, чтобы в них поступала рабочая текучая среда из концевых камер удержания текучей среды второго седла.

Согласно другому аспекту настоящего изобретения, конструкция клапана дополнительно может содержать третий ограничитель, который расположен на пути движения текучей среды между вторым проходом и первым седлом и сконфигурирован так, чтобы вызывать падение давления проходящей через него рабочей текучей среды и вызывать повышение давления в части первого седла, соединенной по текучей среде с указанным третьим ограничителем, причем первый золотник сконфигурирован так, чтобы рабочая текучая среда перемещала его в этой части в направлении, противоположном перемещению, вызываемому вторым ограничителем, позволяя рабочей текучей среде течь из первого золотника во второй золотник.

Согласно другому аспекту настоящего изобретения, часть первого седла, соединенная по текучей среде с третьим ограничителем и содержащая находящуюся под давлением рабочую текучую среду, может представлять собой вторую концевую камеру удержания текучей среды первого седла, причем третий ограничитель сконфигурирован так, что давление рабочей текучей среды во второй концевой камере удержания текучей среды увеличивается, чтобы привести в движение первый золотник.

Согласно другому аспекту настоящего изобретения, конструкция клапана может дополнительно содержать четвертый ограничитель, который расположен между вторым проходом и вторым седлом и сконфигурирован так, чтобы вызывать падение давления проходящей через него рабочей текучей среды и вызывать повышение давления в части второго седла, соединенной по текучей среде с четвертым ограничителем, второй золотник сконфигурирован так, чтобы рабочая текучая среда перемещала его в этой части в направлении, противоположном перемещению, вызываемому вторым ограничителем, чтобы рабочая текучая среда могла течь из насоса в первую камеру второго выравнивающего цилиндра.

Согласно другому аспекту настоящего изобретения, часть второго седла, соединенная по текучей среде с четвертым ограничителем и содержащая находящуюся под давлением рабочую среду, может представлять собой вторую концевую камеру удержания текучей среды второго седла, причем четвертый ограничитель сконфигурирован так, что давление рабочей текучей среды во второй концевой камере удержания текучей среды увеличивается, вызывая перемещение второго золотника.

Согласно другому аспекту настоящего изобретения, конструкция клапана может дополнительно содержать обратный клапан, расположенный параллельно четвертому ограничителю и сконфигурированный так, чтобы обеспечивать обратный поток для достижения значений давления в диапазоне от 2 до 10 бар, предпочтительно 4 бар.

Согласно другому аспекту настоящего изобретения, конструкция клапана может дополнительно содержать еще один обратный клапан, расположенный параллельно третьему ограничителю и сконфигурированный так, чтобы обеспечивать обратный поток для достижения значений давления в диапазоне от 2 до 10 бар, предпочтительно 8 бар.

Согласно другому аспекту настоящего изобретения, предохранительный клапан может иметь вторичную область, сконфигурированную так, что в первой конфигурации рабочая текучая среда, вытекающая из второй камеры первого гидравлического цилиндра, протекает через второй соединительный проход, а затем течет из выпускного отверстия во впускное отверстие предохранительного клапана.

Согласно другому аспекту настоящего изобретения, в первой конфигурации, когда второй гидравлический цилиндр достигает конца хода и рабочая текучая среда не вытекает из его второй камеры, давление рабочей текучей среды может быть таким, что предохранительный клапан открывается, позволяя текучей среды течь от его впускного отверстия к выходному, причем вторичная зона предохранительного клапана сконфигурирована так, что давление во второй камере первого гидравлического цилиндра удерживает предохранительный клапан открытым.

Согласно другому аспекту настоящего изобретения, конструкция клапана может содержать первый трубопровод, приспособленный для соединения первого соединительного прохода с первым седлом, второй трубопровод, приспособленный для соединения второго соединительного прохода с выпускным отверстием предохранительного клапана, третий трубопровод, приспособленный для соединения третьего соединительного прохода с впускным отверстием предохранительного клапана, и четвертый трубопровод, приспособленный для соединения четвертого соединительного прохода со вторым седлом.

Согласно другому аспекту настоящего изобретения, конструкция клапана может содержать предохранительный клапан, расположенный на обратном пути между первой камерой первого гидравлического цилиндра и вторым проходом, причем этот предохранительный клапан сконфигурирован так, что в первой конфигурации, когда первый гидравлический цилиндр достигает конца хода и текучая среда не вытесняется из второй камеры, он находится в открытом состоянии.

Согласно другому аспекту настоящего изобретения, конструкция клапана может содержать дополнительный предохранительный клапан, расположенный на обратном пути между второй камерой второго гидравлического цилиндра и вторым проходом, причем этот предохранительный клапан сконфигурирован так, что в первой конфигурации, когда второй гидравлический цилиндр достигает конца хода и текучая среда не вытекает из его первой камеры, он находится в открытом состоянии.

Согласно другому аспекту настоящего изобретения, первый золотник может содержать паз, сконфигурированный так, чтобы обеспечивать необходимую синхронизацию, чтобы первый золотник сохранял положение, позволяющее в первой конфигурации рабочей среде вытекать из насоса через первый золотник, второй золотник, и подаваться на второй гидравлический цилиндр для осуществления вращения плуга.

Согласно другому аспекту настоящего изобретения, второй золотник может содержать паз, сконфигурированный так, чтобы обеспечивать необходимую синхронизацию, чтобы второй золотник сохранял положение, позволяющее в первой конфигурации рабочей среде вытекать из насоса через первый золотник, второй золотник, предохранительный клапан, и подаваться на первый гидравлический цилиндр для завершения выравнивания плуга.

Характеристики и преимущества конструкции клапана в соответствии с изобретением станут очевидными из приведенного ниже описания варианта ее реализации, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

На этих чертежах:

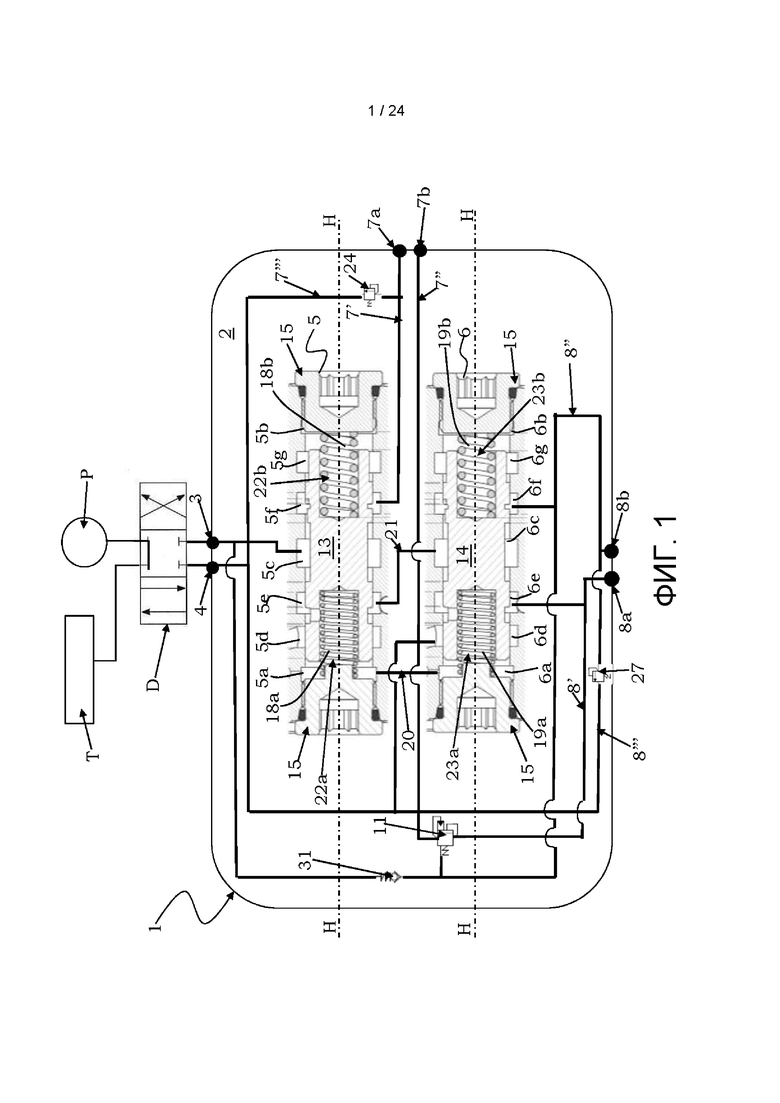

- Фигура 1 представляет собой упрощенный вид в разрезе конструкции клапана для приведения в действие оборотных плугов в соответствии с настоящим изобретением.

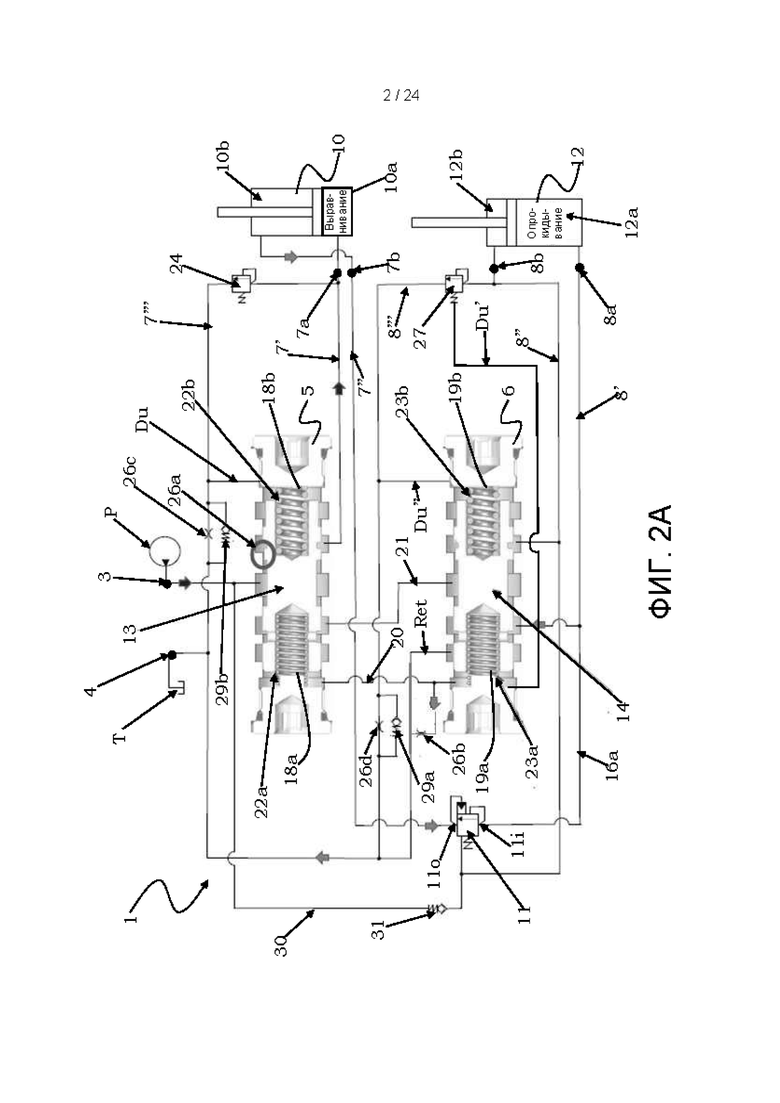

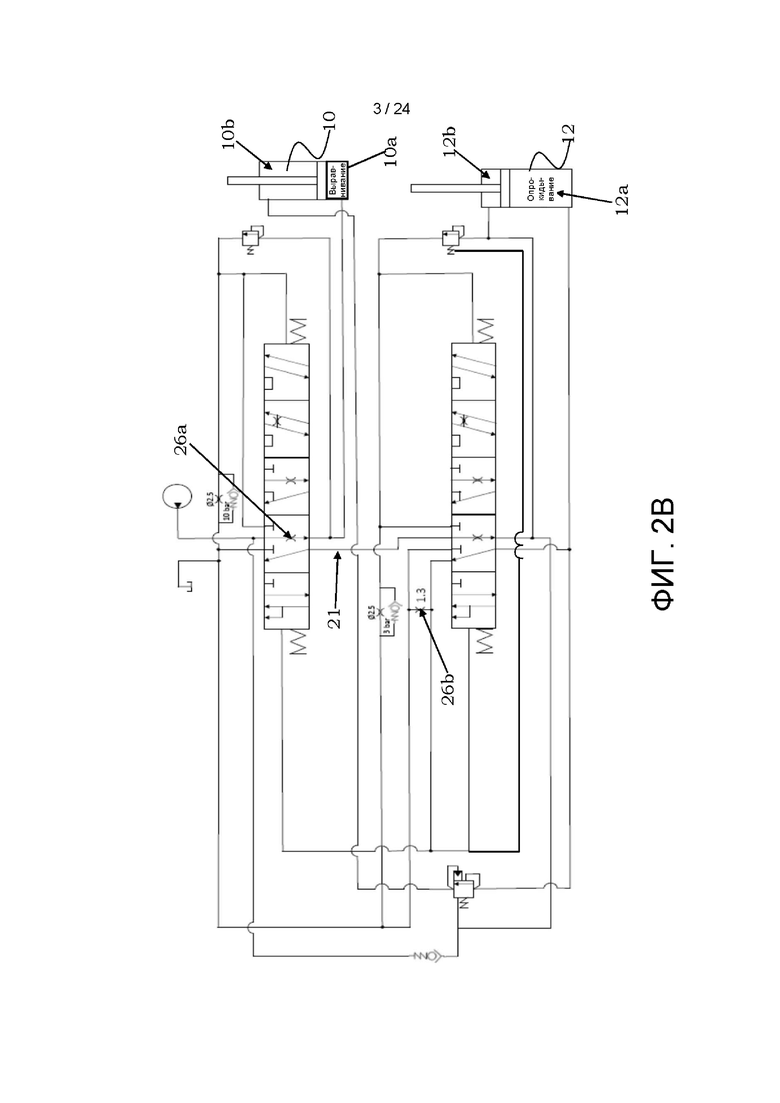

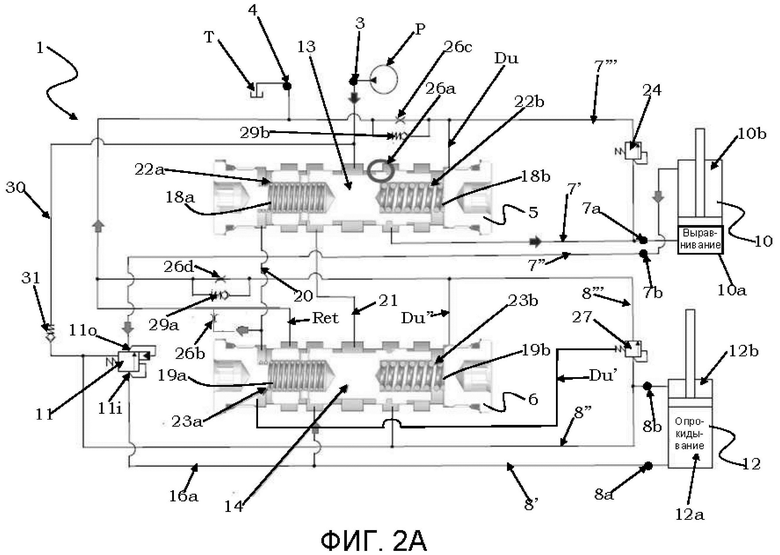

- На фигуре 2A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений в соответствии с первым шагом работы плуга, а на фигуре 2B показана соответствующая подробная гидравлическая схема;

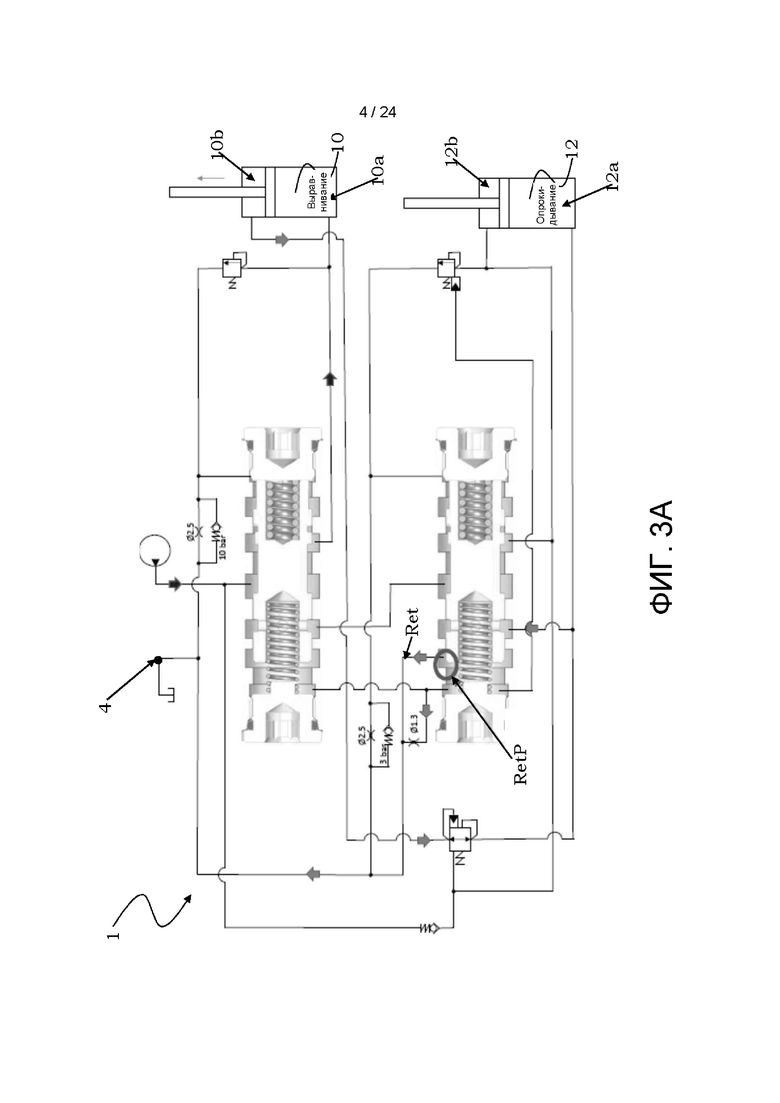

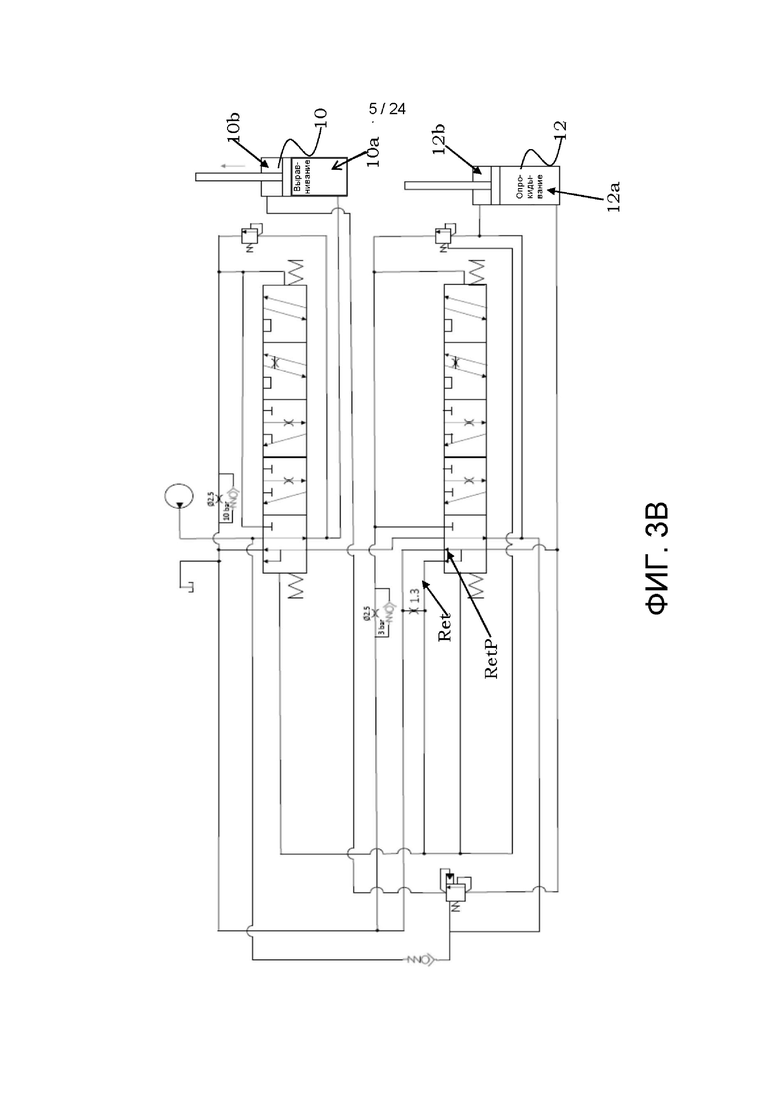

- На фигуре 3A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений в соответствии со вторым шагом работы плуга, а на фигуре 3B показана соответствующая подробная гидравлическая схема;

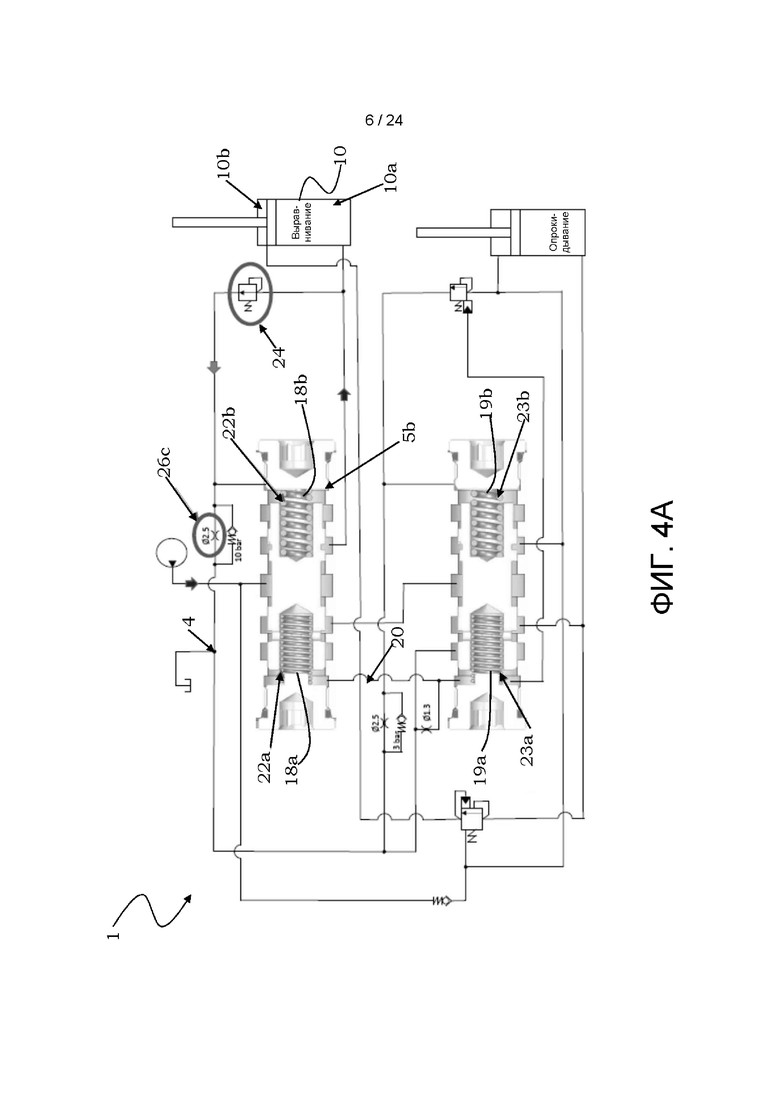

- На фигуре 4A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений в соответствии с третьим шагом работы плуга, а на фигуре 4B показана соответствующая подробная гидравлическая схема;

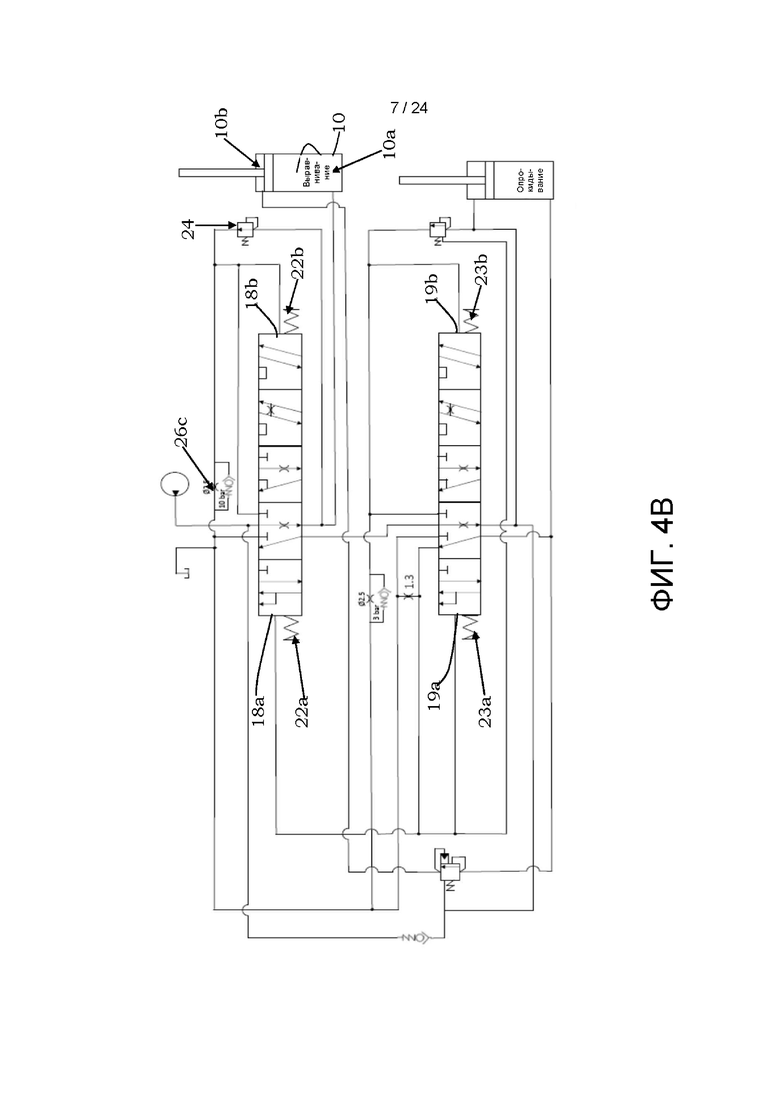

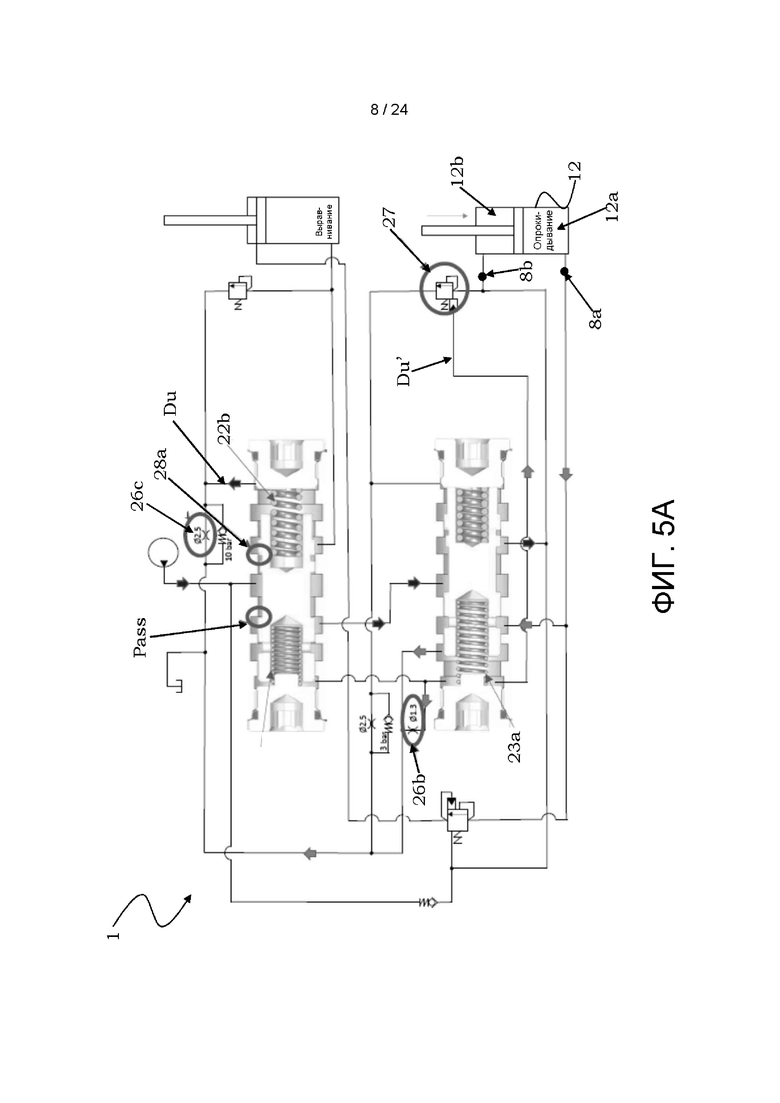

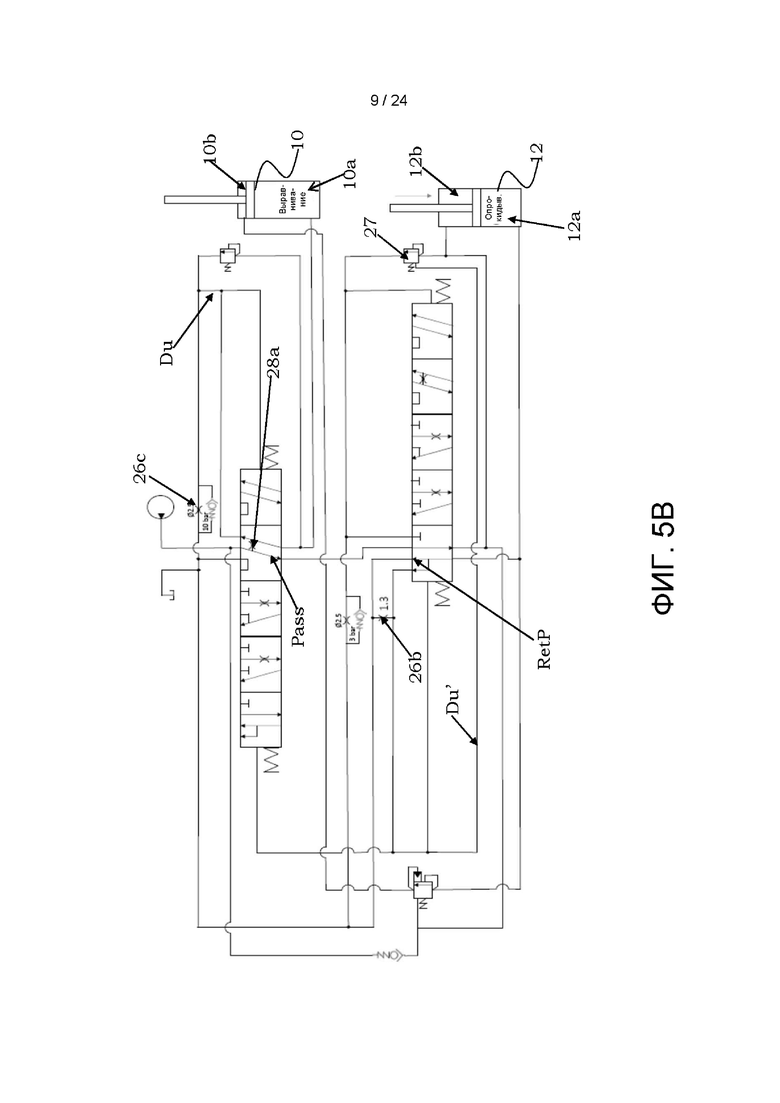

- На фигуре 5A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений в соответствии с четвертым шагом работы плуга, а на фигуре 5B показана соответствующая подробная гидравлическая схема;

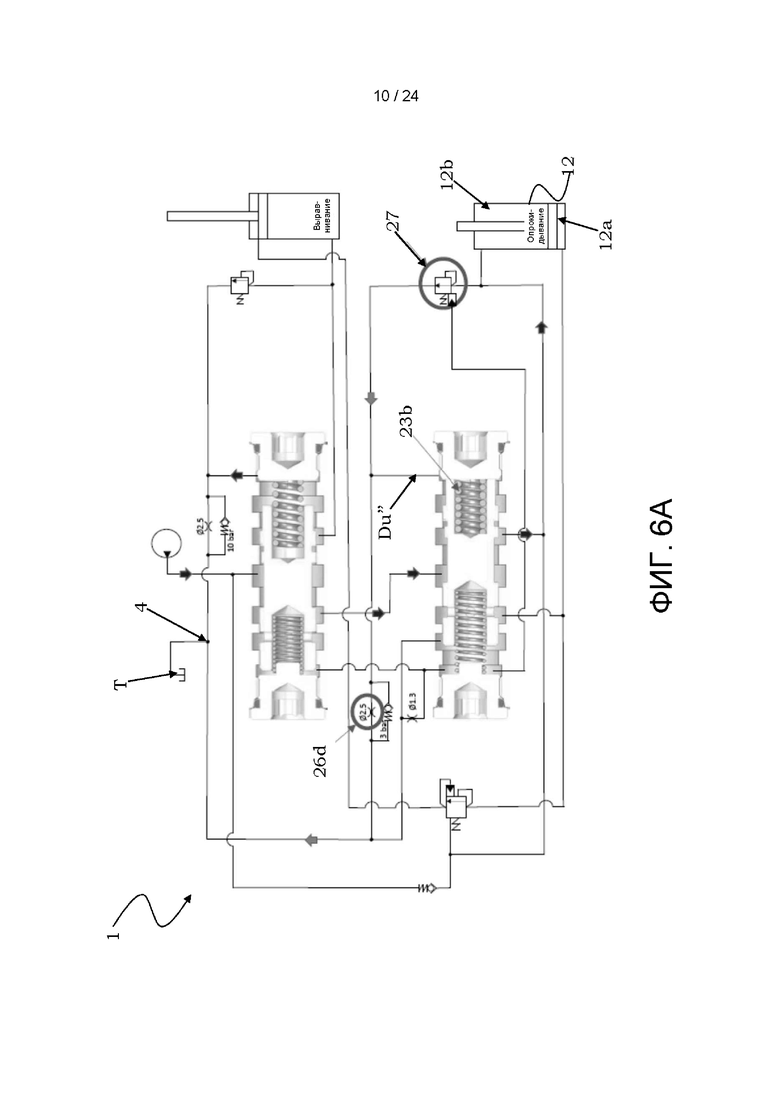

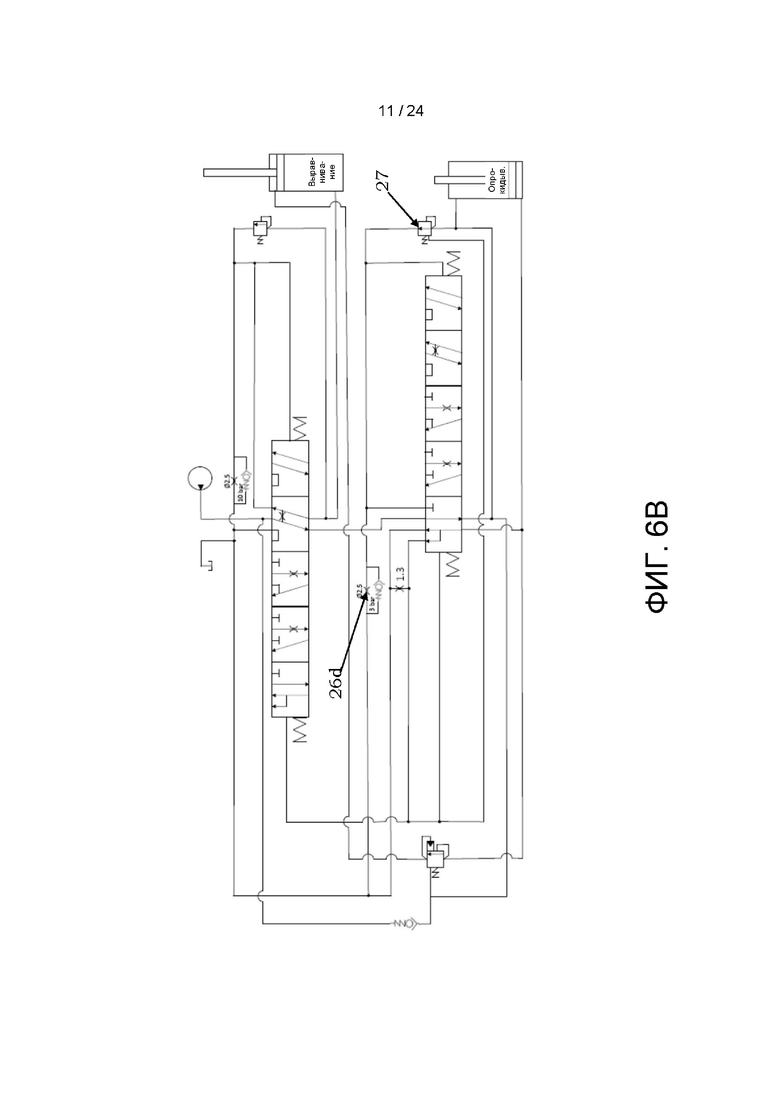

- На фигуре 6A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений в соответствии с пятым шагом работы плуга, а на фигуре 6B показана соответствующая подробная гидравлическая схема;

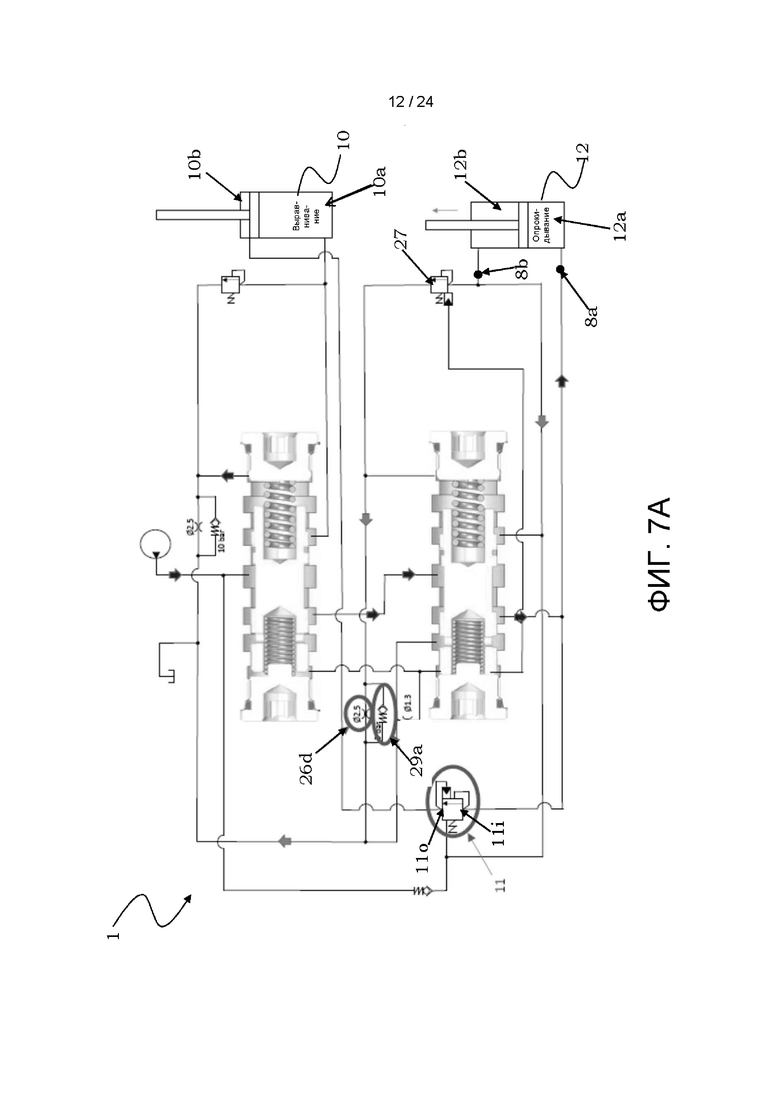

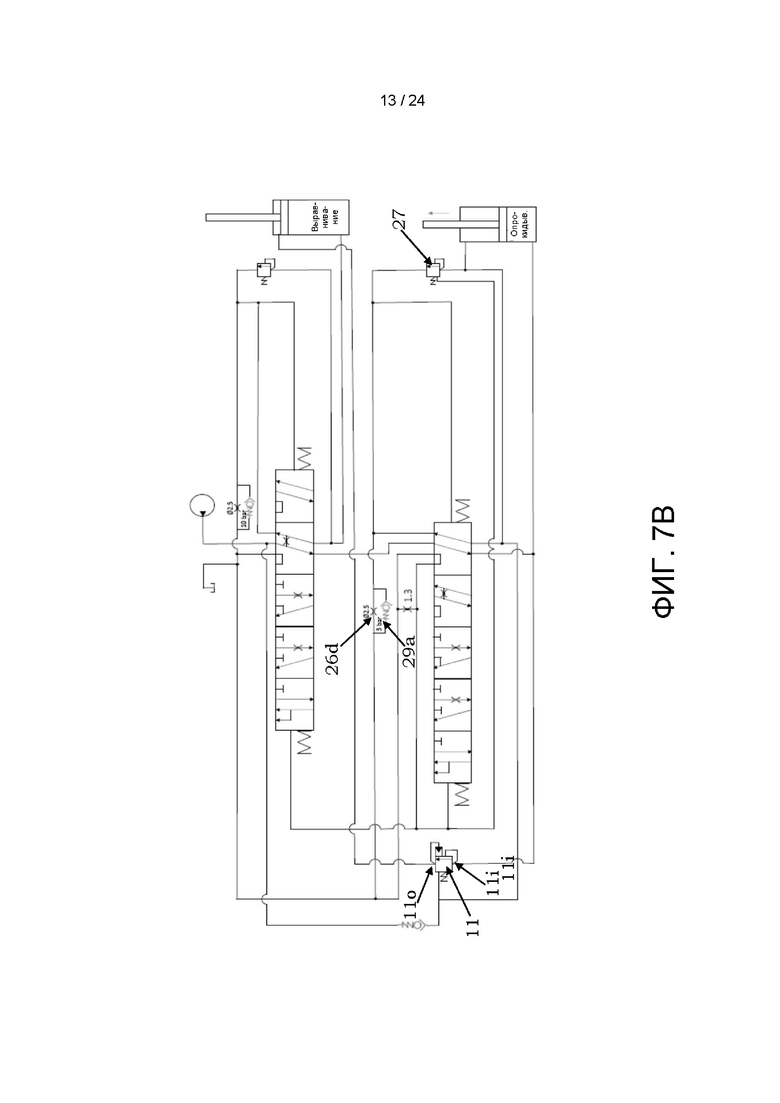

- На фигуре 7A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений в соответствии с шестым шагом работы плуга, а на фигуре 7B показана соответствующая подробная гидравлическая схема;

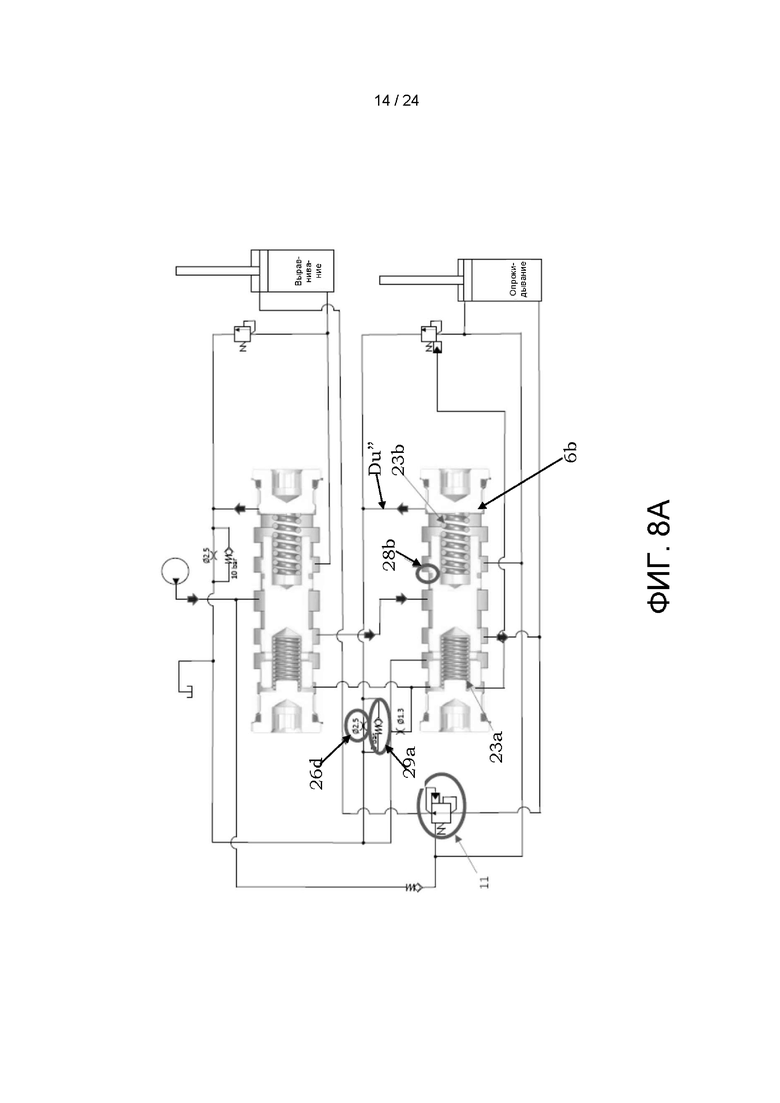

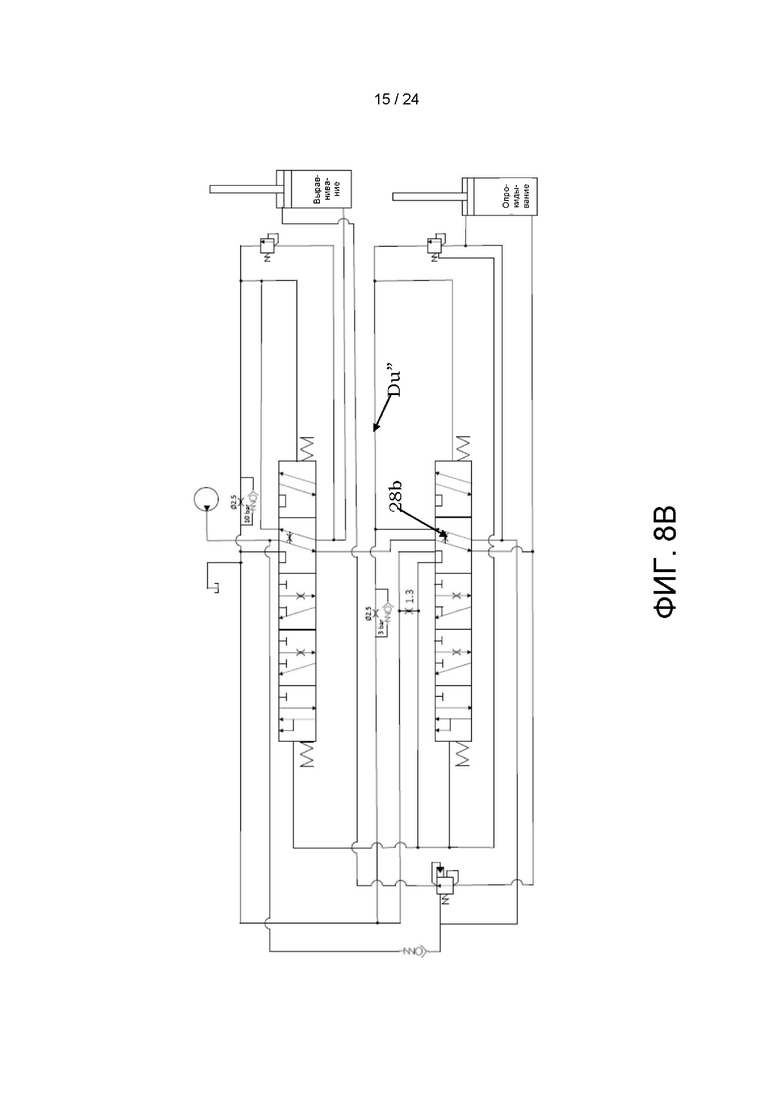

- На фигуре 8A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений в соответствии с седьмым шагом работы плуга, а на фигуре 8B показана соответствующая подробная гидравлическая схема;

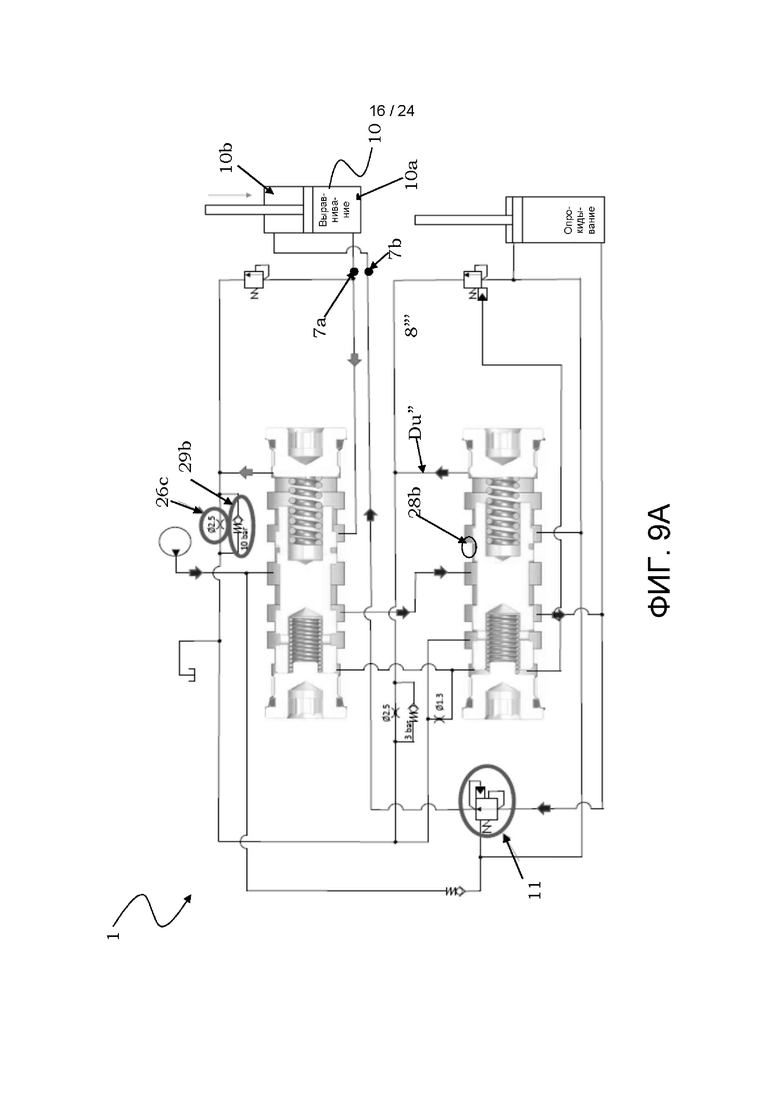

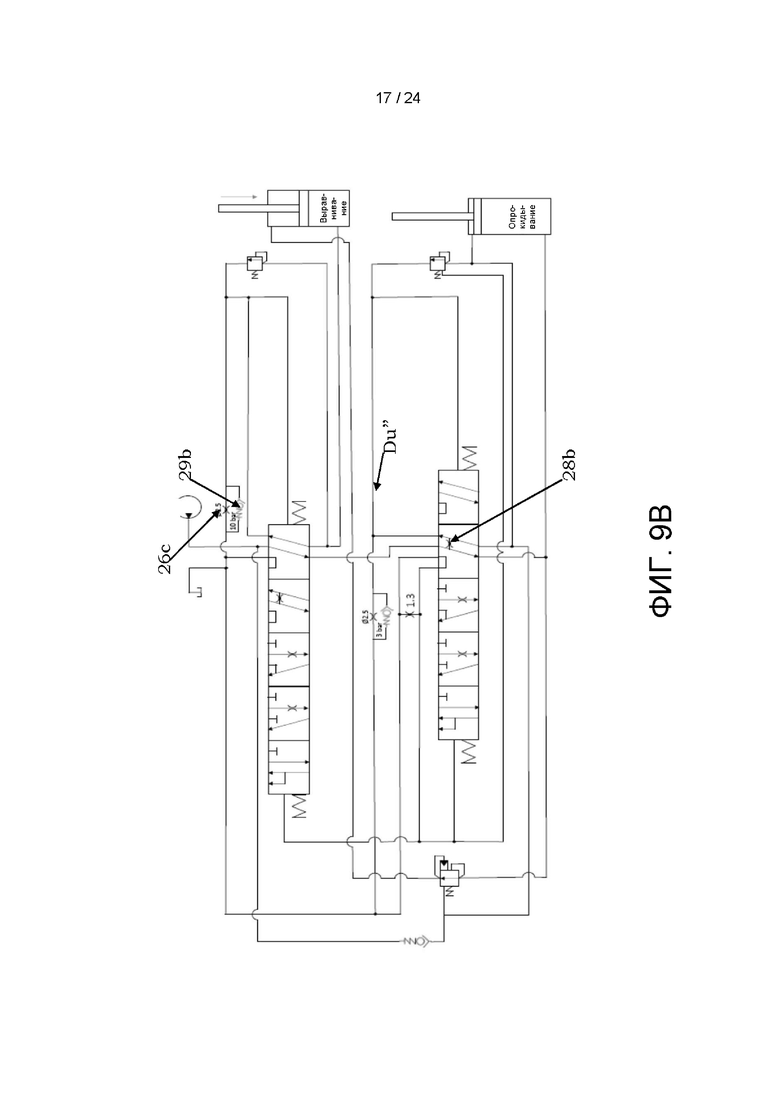

- На фигуре 9A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений в соответствии с восьмым шагом работы плуга, а на фигуре 9B показана соответствующая подробная гидравлическая схема;

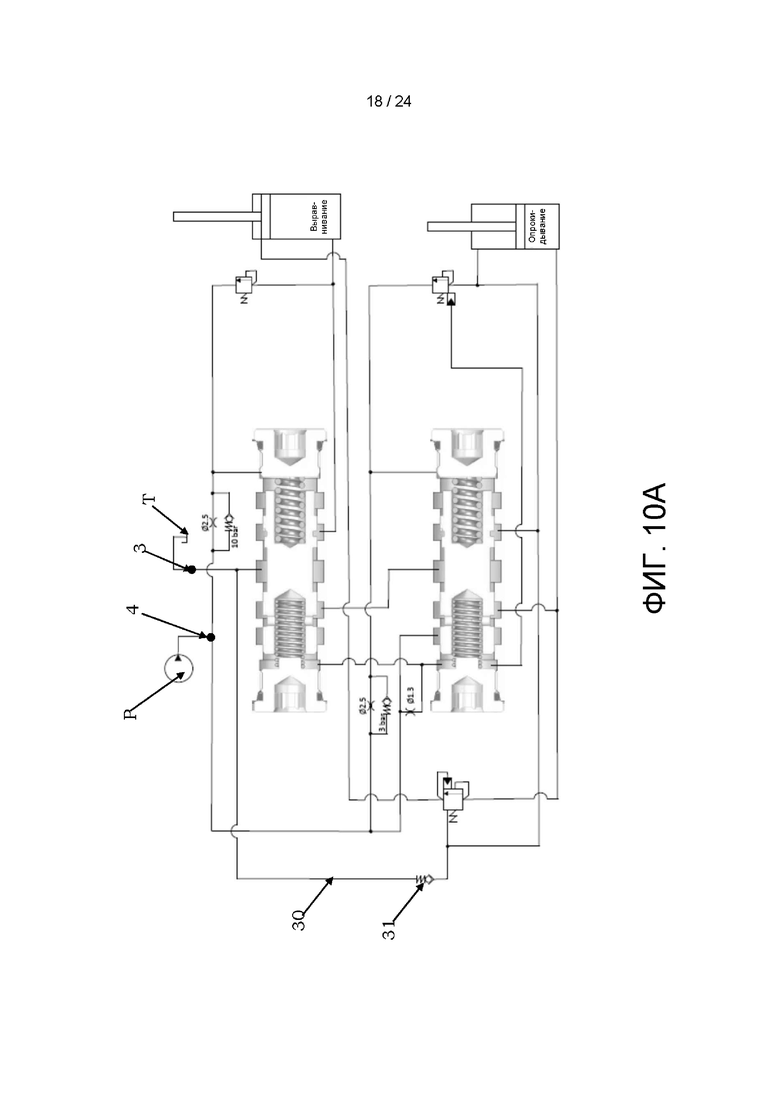

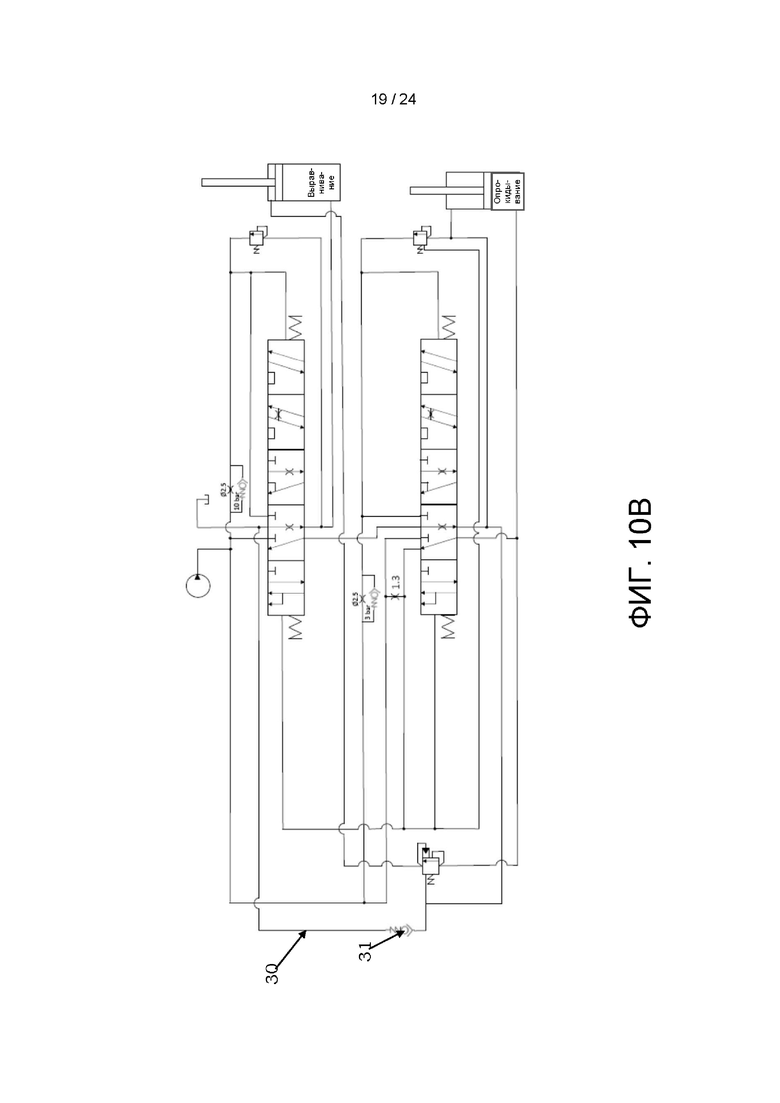

- На фигуре 10A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений во время работы плуга в режиме реверса, а на фигуре 10B показана соответствующая подробная гидравлическая схема;

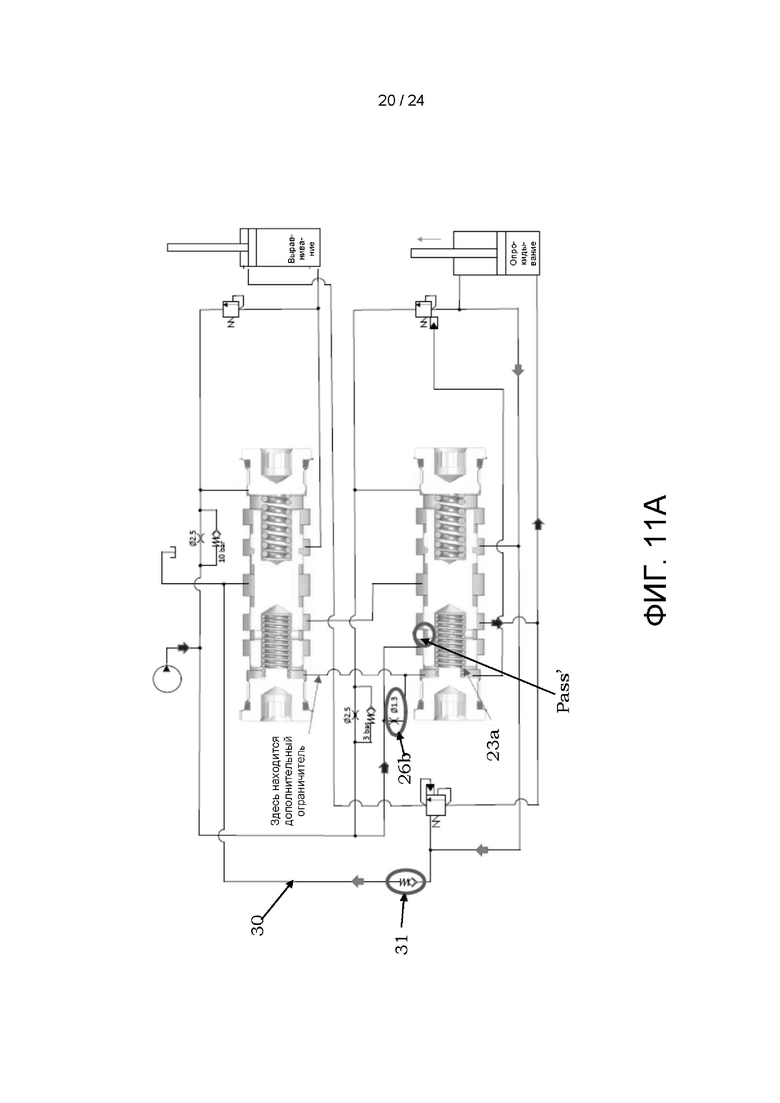

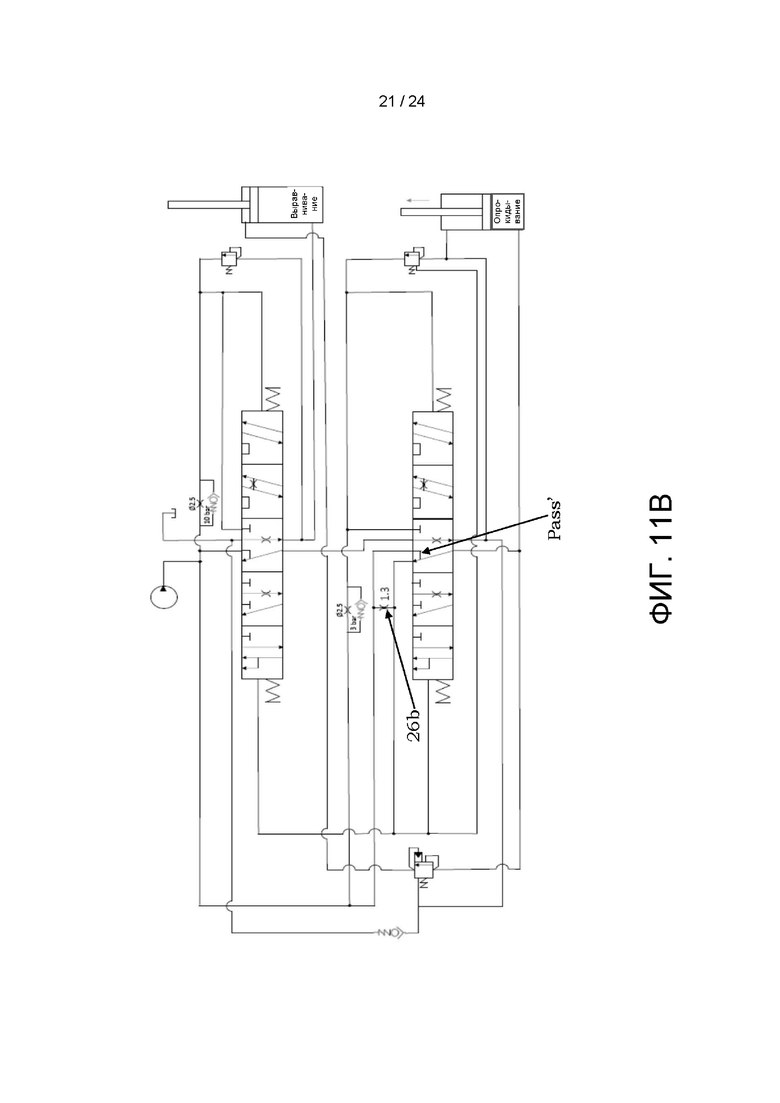

- На фигуре 11A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений во время выполнения шага работы плуга в режиме реверса, а на фигуре 11B показана соответствующая подробная гидравлическая схема;

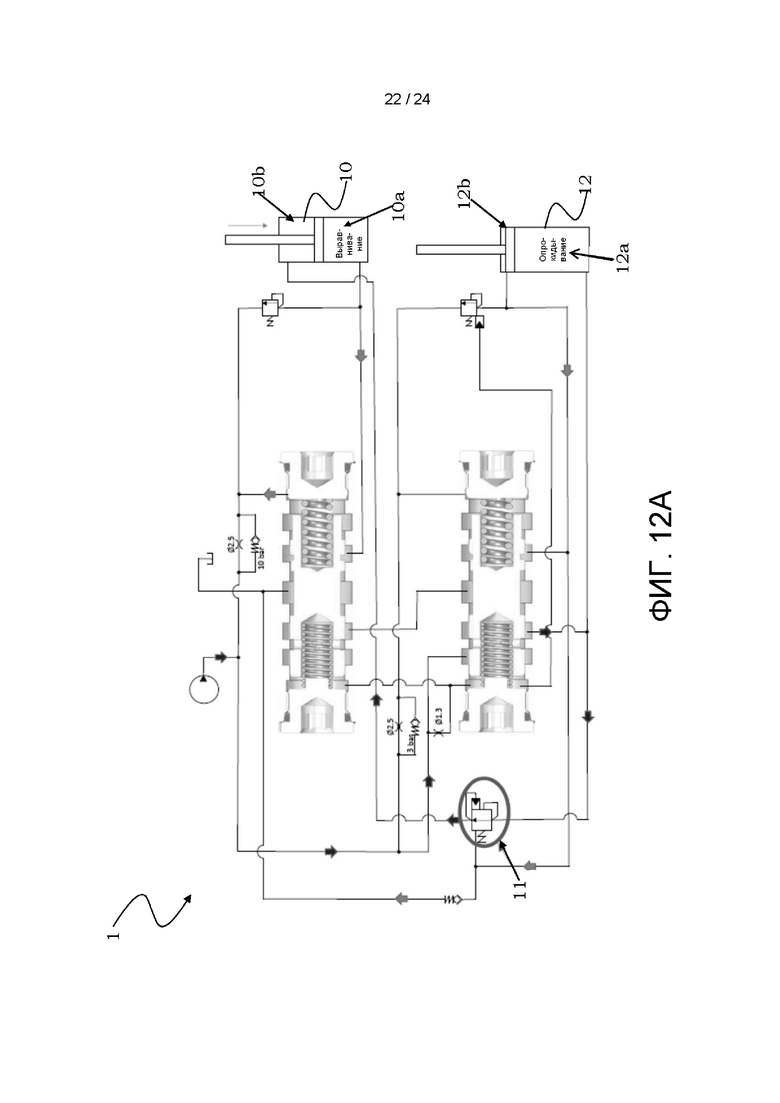

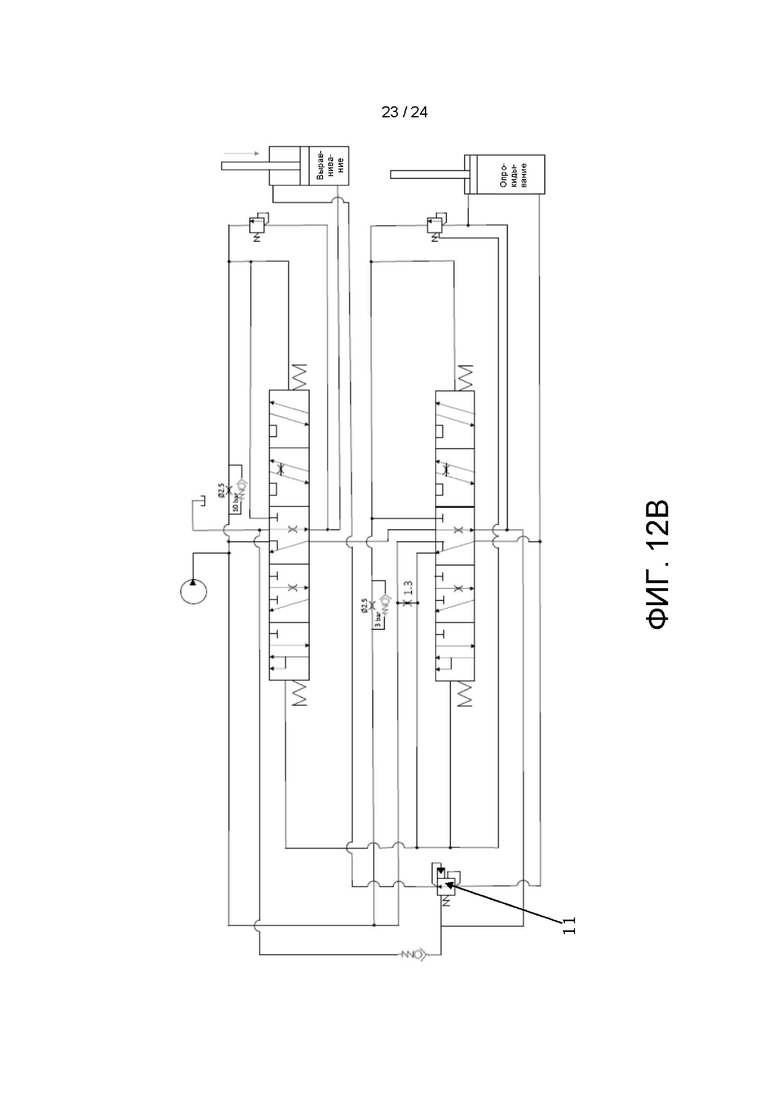

- На фигуре 12A показан вид в разрезе конструкции клапана в соответствии с настоящим изобретением и ее основных соединений во время выполнения следующего шага работы плуга в режиме реверса, а на фигуре 12B показана соответствующая подробная гидравлическая схема;

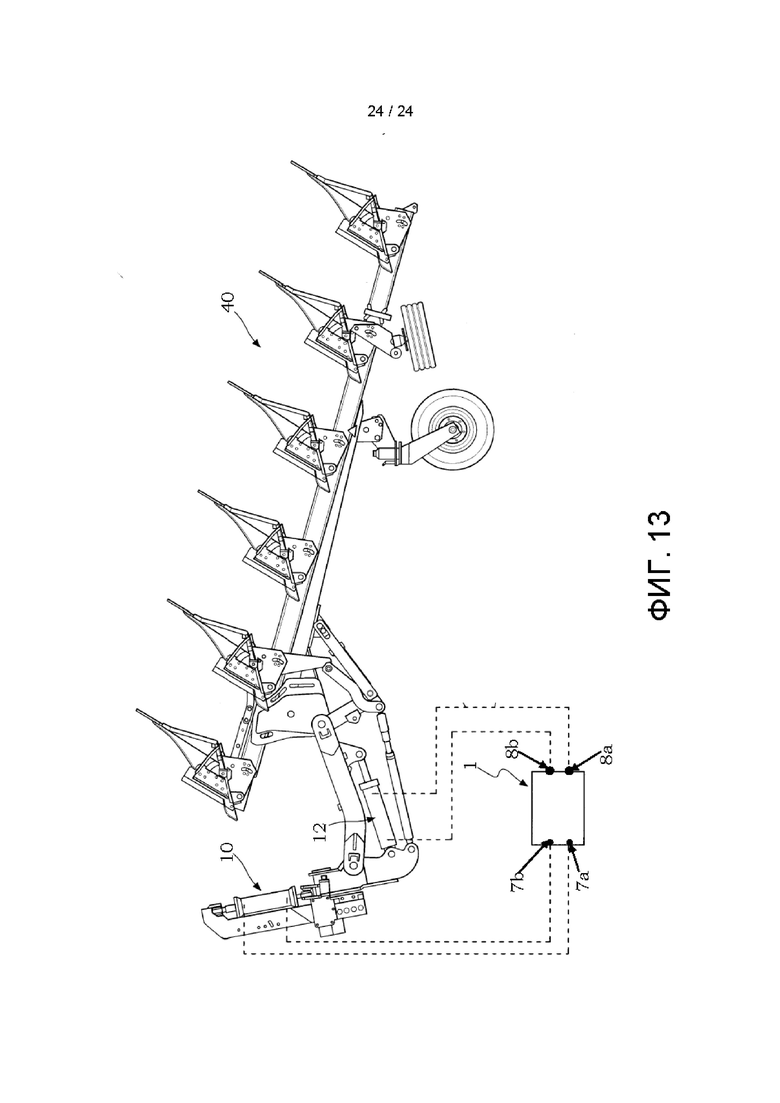

- Фигура 13 представляет собой вертикальный вид сбоку оборотного плуга, который приводится в действие конструкцией клапана в соответствии с настоящим изобретением.

Подробное описание изобретения

На всех этих фигурах конструкция клапана в соответствии с настоящим изобретением схематически обозначена цифрой 1.

Стоит отметить, что фигуры представляют собой схематические изображения и вычерчены не в масштабе, а так, чтобы подчеркнуть важные особенности изобретения. Кроме того, различные элементы на фигурах изображены схематически, их форма меняется в зависимости от желаемого применения. Также нужно отметить, что на фигурах одинаковые ссылочные позиции относятся к элементам, идентичным по форме или функциям. Наконец, конкретные особенности, описанные в отношении варианта реализации, показанного на фигуре, также применимы к другим вариантам реализации, показанным на других фигурах.

Также следует отметить, что все компоненты изобретения показаны на фигурах 1 и 2А, в то время как на других фигурах показаны только ссылочные позиции, относящиеся к соответствующим характеристикам, раскрываемым в связи с указанными фигурами.

Очевидно, что некоторые технические детали изобретения могут быть заменены другими технически эквивалентными деталями без отклонения от заявленного объема правовой охраны, о чем хорошо известно квалифицированному специалисту.

Конструкция 1 клапана в соответствии с настоящим изобретением применяется для приведения в действие гидравлических цилиндров для выравнивания и вращения оборотных плугов, предпочтительно многолемешных реверсивных плугов.

Как показано на фигуре 1, конструкция 1 клапана содержит корпус 2, приспособленный для приема и содержания рабочей текучей среды, например, гидравлического масла. Корпус 2 включает основные компоненты конструкции 1 клапана.

Согласно одному варианту реализации настоящего изобретения, корпус 2 конструкции 1 клапана изготовлен из оцинкованной стали, а внутренние компоненты – из закаленной шлифованной стали, хотя могут использоваться другие подходящие материалы, и настоящее изобретение не ограничивается используемыми материалами.

В обычной рабочей конфигурации плуга выравнивающий цилиндр втянут, а опрокидывающий цилиндр – выдвинут. Эта рабочая конфигурация может быть автоматически получена путем последовательности работы конструкции 1 клапана, которая раскрыта ниже. Кроме того, конструкция 1 клапана в соответствии с настоящим изобретением также обеспечивает возможность реверсивной конфигурации движения плуга, которое начинается, например, после регулировки механических компонентов плуга.

Конструкция 1 клапана содержит первый проход 3, который приспособлен для приема рабочей текучей среды из насоса P, и второй проход 4, приспособленный для сообщения по текучей среде с резервуаром T. В обычной рабочей конфигурации плуга первый проход 3 можно назвать проходом подачи, а второй проход 4 можно назвать проходом возврата.

Корпус 2 конструкции 1 клапана включает первое седло 5 и второе седло 6, которые расположены в продольном направлении вдоль продольной оси H-H. В частности, первое седло 5 и второе седло 6 расположены вдоль соответствующей продольной оси H-H, которые практически параллельны друг другу.

В частности, как показано на фигуре 1, первое седло 5 и второе седло 6 содержат соответствующую полость, закрытую в осевом направлении соответствующими закрывающими компонентами 15 (например, подходящими заглушками).

Согласно варианту реализации настоящего изобретения, первое седло 5 содержит множество камер удержания текучей среды (обозначенных здесь ссылочными позициями 5a, 5b, 5c, 5d, 5e, 5f, 5g), расположенных друг рядом с другом, и второе седло содержит множество соответствующих камер удержания текучей среды (обозначенных здесь ссылочными позициями 6a, 6b, 6c, 6d, 6e, 6f, 6g), расположенных друг рядом с другом. Указанные камеры удержания текучей среды приспособлены для приема рабочей текучей среды и находятся в избирательной связи по текучей среде друг с другом благодаря наличию двух золотников в седлах 5 и 6. Каждый шаг рабочего процесса конструкции 1 клапана соответствует разным камерам удержания текучей среды, в которых находится рабочая текучая среда.

В частности, в предпочтительном варианте реализации настоящего изобретения камеры удержания текучей среды имеют кольцевую форму.

Согласно варианту реализации, камеры удержания текучей среды первого седла 5 включают первую концевую камеру 5а удержания текучей среды и вторую концевую камеру 5b удержания текучей среды, расположенные друг напротив друга по продольной оси H-H указанного первого седла 5, а камеры удержания текучей среды второго седла 6 включают первую концевую камеру 6a удержания текучей среды и вторую концевую камеру 6b удержания текучей среды, расположенные друг напротив друга по продольной оси H-H указанного второго седла 6. Иными словами, первое седло 5 расположено между первой и второй концевыми камерами 5a и 5b удержания текучей среды, а второе седло 6 расположено между первой и второй концевыми камерами 6a и 6b удержания текучей среды вдоль продольной оси H-H.

Кроме того, в варианте реализации первое седло 5 содержит центральную камеру 5c удержания текучей среды и промежуточные камеры 5d, 5e, 5f, 5g удержания текучей среды, при этом указанные промежуточные камеры удерживания текучей среды расположены между концевыми камерами 5a, 5b удержания текучей среды и центральной камерой 5c удержания текучей среды. Аналогичным образом, второе седло 6 содержит центральную камеру 6c удержания текучей среды и промежуточные камеры 6d, 6e, 6f, 6g удержания текучей среды, при этом указанные промежуточные камеры удержания текучей среды расположены между концевыми камерами 6a, 6b удержания текучей среды и центральной камерой 6c удержания текучей среды. Очевидно, что указанная конфигурация является только ориентировочной, фигуры не ограничивают объем настоящего изобретения, и расположение камер может быть изменено в соответствии с потребностями или обстоятельствами.

Первое седло 5 соединено с первым проходом 3, в частности, через центральную камеру 5с удержания текучей среды.

Как упоминалось ранее, конструкция 1 клапана может управлять движением двух гидравлических цилиндров оборотного плуга: первого гидравлического цилиндра 10 для выравнивания плуга (также называемого выравнивающим цилиндром 10) и второго гидравлического цилиндра 12 для вращения плуга (также называемого опрокидывающим цилиндром 12). В этом отношении конструкция 1 клапана содержит первый соединительный проход 7a для соединения конструкции 1 клапана с первой камерой 10a первого гидравлического цилиндра 10 и второй соединительный проход 7b для соединения со второй камерой 10b указанного первого гидравлического цилиндра 10. Первая камера 10a обозначена также как камера 10a головки, а вторая камера 10b обозначена также как камера 10b штока.

Кроме того, конструкция 1 клапана содержит третий соединительный проход 8a для соединения указанной конструкции 1 клапана с первой камерой 12a второго гидравлического цилиндра 12 для реверсирования плуга, и четвертый соединительный проход 8b для соединения со второй камерой 12b указанного второго гидравлического цилиндра 12. Как было показано ранее, первая камера 12а обозначена также как камера 12а головки, а вторая камера 12b обозначена также как камера 12b штока.

Работа первого и второго гидравлических цилиндров 10 и 12 точно контролируется и синхронизируется при помощи гидравлической схемы задания последовательности операций конструкции 1 клапана, причем указанная гидравлическая схема задания последовательности операций сконфигурирована для точного управления путем движения и давлением рабочей текучей среды.

В частности, гидравлическая схема задания последовательности операций содержит предохранительный клапан 11, приспособленный для сообщения по текучей среде с первым цилиндром 10 и вторым цилиндром 12.

Как показано на фигурах, конструкция клапана 1 содержит первый трубопровод 7’, приспособленный для соединения первого соединительного прохода 7a с первым седлом 5 (в частности, с его промежуточной камерой 5f), второй трубопровод 7’’, приспособленный для соединения второго соединительного прохода 7b с выходом 11o предохранительного клапана 11, третий трубопровод 8’, приспособленный для соединения третьего соединительного прохода 8a с входом 11i указанного предохранительного клапана 11, и четвертый трубопровод 8’’, приспособленный для соединения четвертого соединительного прохода 8b со вторым седлом 6 (в частности, с его промежуточной камерой 6f). Еще один трубопровод 7’’’ сконфигурирован для соединения первого соединительного прохода 7a с возвратным проходом 4, а еще один трубопровод 8’’’ сконфигурирован для соединения четвертого соединительного прохода 8b с возвратным проходом 4.

Соответственно, конструкция 1 клапана содержит первый соединительный трубопровод 20 и второй соединительный трубопровод 21, сконфигурированные для соединения друг с другом частей первого седла 5 и второго седла 6 (в любом случае может быть использована другая конфигурация соединения в соответствии с конкретными требованиями).

Согласно варианту реализации настоящего изобретения, первый соединительный трубопровод 20 расположен между первой концевой камерой 5а удержания текучей среды первого седла 5 и соответствующей первой концевой камерой 6а удержания текучей среды второго седла 6 (то есть, между камерами, расположенными на фигурах слева). Таким образом, части первого седла 5 и второго седла 6, соединенные первым соединительным трубопроводом 20, представляют собой первые концевые камеры 5а и 6а удержания текучей среды.

Кроме того, второй соединительный трубопровод 21 расположен между одной из промежуточных камер удержания текучей среды первого седла 5 (камера 5e в примере на фигурах) и центральной камерой 6с удержания текучей среды второго седла 6.

Как упоминалось ранее, первый золотник (или селектор) 13 и второй золотник (или селектор) 14 установлены с возможностью скольжения внутри первого седла 5 и второго седла 6, соответственно. Первый золотник 13 и второй золотник 14 сконфигурированы для управления прохождением рабочей текучей среды между насосом P, первым седлом 5, вторым седлом 6, первым гидравлическим цилиндром 10, вторым гидравлическим цилиндром 12 и резервуаром T для управления приведением в действие указанного первого гидравлического цилиндра 10 и указанного второго гидравлического цилиндра 12 в соответствии с точной рабочей последовательностью для выравнивания и поворота плуга. Иными словами, схема задания последовательности операций конструкции 1 клапана сконфигурирована для управления движением золотников 13 и 14, чтобы определять путь и давление текучей среды, подходящие для выполнения соответствующих шагов рабочей последовательности плуга. Таким образом, рабочее соединение между первым седлом 5 и вторым седлом 6 (а также другими компонентами конструкции 1 клапана) управляется первым золотником 13 и вторым золотником 14, в частности, путем управления их относительным смещением.

В одном варианте реализации золотники 13 и 14 также содержат смежные камеры (например, пять камер), причем каждая камера определяет конкретный путь движения рабочей текучей среды.

Согласно варианту реализации настоящего изобретения, первый золотник 13 содержит на противоположном конце два гнездовых седла 18а и 18b (например, на противоположном конце по продольной оси H-H), и второй золотник 14 содержит на противоположном конце два гнездовых седла 19а и 19b. Указанные гнездовые седла 18a-18b имеют форму, подходящую для размещения упругих элементов 22a-22b (например, пружин) для управления движением указанного первого золотника 13, а указанные гнездовые седла 19a-19b имеют форму, подходящую для размещения упругих элементов 23a-23b (например, пружин) для управления движением указанного второго золотника 14. В одном варианте реализации гнездовые седла 18 и 19 имеют форму открытого углубления в золотниках 13 и 14 для размещения упругих элементов 22a-22b и 23a-23b.

Иными словами, конструкция 1 клапана содержит упругие элементы 22a-22b и 23a-23b, обычно представляющие собой пружины, действующие между корпусом 2, в частности, между закрывающими элементами 15 и соответствующими золотниками 13 и 14, и сконфигурированы для перемещения указанных золотников 13 и 14.

В одном варианте реализации гнездовые седла 18a-18b и 19a-19b образованы в концевых камерах золотников 13 и 14.

Согласно варианту реализации настоящего изобретения, гнездовые седла 18a и 18b первого золотника 13 сконфигурированы так, чтобы принимать рабочую текучую среду из концевых камер 5a и 5b удержания текучей среды первого седла 5, соответственно, а седла 19a и 19b второго золотника 14 сконфигурированы так, чтобы принимать рабочую текучую среду из концевых камер 6а и 6b удержания текучей среды второго седла 6, соответственно. Иными словами, гнездовые седла 18a-18b и 19a-19b (которые также можно назвать пружинными камерами) сообщаются по текучей среде с соответствующими концевыми камерами удержания текучей среды первого седла 5 и второго седла 6, так что рабочая текучей среды может быть введена в указанные гнездовые седла 18a-18b и 19a-19b, чтобы вызвать сжатие упругих элементов 22a-22b и 23a-23b, когда это необходимо для перемещения золотников 13 и 14.

Заметим, что раскрытая выше архитектура представляет собой неограничивающий пример, и возможны другие конфигурации: например, гнездовые седла могут отсутствовать, и концевые камеры удержания текучей среды могут действовать как пружинные камеры (т.е. гнездовые седла могут совпадать с концевыми камерами удержания текучей среды), кроме того, могут быть использованы другие подходящие конфигурации.

Конструкция 1 клапана в соответствии с настоящим изобретением дополнительно содержит предохранительный клапан 24, расположенный в первом контуре (т.е. в трубопроводе 7’’’) возврата рабочей текучей среды между первой камерой 10a первого гидравлического цилиндра 10 и вторым проходом 4, который в первой конфигурации плуга соединен с резервуаром Т.

Кроме того, конструкция 1 клапана в соответствии с настоящим изобретением содержит еще один предохранительный клапан, обозначенный ссылочной позицией 27, расположенный во втором контуре (т.е. в трубопроводе 8’’’) возврата рабочей текучей среды между второй камерой 12b второго гидравлического цилиндра 12 и вторым проходом 4.

Заметим, что трубопроводы 7’’’ и 8’’’ можно также рассматривать как разные части одного и того же контура возврата конструкции 1 клапана.

Работа конструкции 1 клапана в соответствии с настоящим изобретением выполняется следующим образом.

Когда оператор не взаимодействует с командами трактора (например, с распределителем D на фиг.1) конструкции 1 клапана, первый золотник 13 и второй золотник 14 находятся в исходном нейтральном положении (также называемом исходным рабочим положением) благодаря действию упругих элементов 22a-22b и 23a-23b (которые удерживают золотники 13 и 14 практически в центральном положении в соответствующих седлах 5 и 6). Это нейтральное положение золотников 13 и 14 удерживает первый гидравлический цилиндр 10 во втянутом состоянии, а второй гидравлический цилиндр 12 – в выдвинутом состоянии, что, как было показано ранее, соответствует рабочей конфигурации плуга.

Гидравлическая схема задания последовательности операций конструкции 1 клапана соответствующим образом сконфигурирована так, что, когда начинается работа машины, и оператор выбирает первую конфигурацию, используя команды трактора (т.е. насос P соединяется с первым проходом 3 при помощи распределителя D), запускается рабочий цикл, приводящий к вращению и выравниванию плуга.

В этой первой конфигурации (т.е. когда насос P подсоединен к первому проходу 3) на первом шаге рабочей последовательности, как показано на фигурах 2A и 2B, рабочая текучая среда из насоса P подается в первый проход 3; иными словами, рабочая текучая среда закачивается в первое седло 5 через первый проход 3. Исходное нейтральное положение золотников 13 и 14 таково, что рабочая текучая среда течет в первую камеру 10a выравнивающего цилиндра 10 через первый золотник 13 и первый соединительный проход 7a для выдвижения первого гидравлического цилиндра 10.

Соответственно, первый ограничитель 26a сформирован на первом золотнике 13, причем этот первый ограничитель 26a расположен и сконфигурирован так, что, когда первый золотник 13 и второй золотник 14 находятся в исходном нейтральном положении, рабочая текучая среда из насоса P протекает через указанный первый ограничитель 26а перед попаданием в первую камеру 10а первого гидравлического цилиндра 10, таким образом избегая гидравлических ударов. Иными словами, насос P соединен со стороной 10a головки выравнивающего цилиндра 10 через ограничитель 26a на первом золотнике 13.

Как показано на фигуре 2A, первый ограничитель 26a выполнен во второй камере первого золотника 13, если считать с его левой стороны.

В частности, первый ограничитель 26a выполнен таким образом, что рабочая текучая среда, поступающая в центральную камеру 5c удержания текучей среды первого седла 5, может просачиваться в соседнюю промежуточную камеру 5f удержания текучей среды (которая соединена с первой камерой 10a первого гидравлического цилиндра 10 при помощи первого трубопровода 7’), защищая систему от гидравлических ударов и направляя небольшое количество текучей среды в первую камеру 10a первого гидравлического цилиндра 10. Иными словами, когда золотник 13 находится в исходном нейтральном положении в начале рабочего цикла, текучая среда принудительно направляется в первую камеру 10a первого гидравлического цилиндра через первый ограничитель 26a, что позволяет избежать гидравлического удара и предотвратить открывание предохранительного клапана 24.

Текучая среда, которая вытекает из второй камеры 10b первого гидравлического цилиндра 10, шток которого теперь выдвинут, протекает через второй соединительный проход 7b, предохранительный клапан 11, второй золотник 14, первый соединительный трубопровод 20, а затем выпускается в резервуар Т через второй проход 4.

В частности, камера 10a штока выравнивающего цилиндра 10 соединена с выпускным отверстием 11o предохранительного клапана 11, который имеет большую вторичную зону и отдельную пружинную камеру. Таким образом, вторичная зона предохранительного клапана 11 сконфигурирована так, что рабочая текучая среда, которая вытекает из камеры 10а штока выравнивающего цилиндра 10, протекает через второй соединительный проход 7b, а затем вытекает из выпускного отверстия 11o во впускное отверстие 11i указанного предохранительного клапана 11 перед попаданием во второй золотник 14.

Согласно варианту реализации настоящего изобретения, конструкция 1 клапана содержит второй ограничитель 26b, расположенный на пути возврата текучей среды, вытекающей из камеры 10b штока выравнивающего цилиндра 10 и вытекающей из второго золотника 14. В частности, второй ограничитель 26b расположен параллельно первому соединительному трубопроводу 20 и сконфигурирован так, чтобы вызывать падение давления протекающей через него рабочей текучей среды и вызывать соответствующее повышение давления в частях первого седла 5 и второго седла 6, соединенных по текучей среде с первым соединительным трубопроводом 20. Иными словами, рабочая текучая среда из предохранительного клапана 11 протекает через второй золотник 14, а затем через второй ограничитель 26b, который соединен по текучей среде с первой концевой камерой 5a удержания текучей среды первого седла 5 и с первой концевой камерой 6a удержания текучей среды второго седла 6, и, таким образом, соединен по текучей среде с соответствующими гнездовыми седлами 18a и 19a, в которых находятся пружинные элементы 22a и 23a. Таким образом, падение давления на этом втором ограничителе 26b вызывает увеличение давления в пружинных камерах, что приводит к смещению первого золотника 13 и второго золотника 14.

Таким образом, давление, оказываемое обратным потоком ко второму проходу 4 таково, что первый золотник 13 и второй золотник 14 перемещаются из нейтрального положения рабочей текучей средой, поступающей в пружинные камеры (например, в соответствии с системой отсчета на фигурах они смещаются вправо). Это новое относительное положение первого золотника 13 и второго золотника 14 позволяет рабочей текучей среде поступать из насоса P в первую камеру 10a первого гидравлического цилиндра 10 через первый золотник 13, не проходя через первый ограничитель 26a.

В частности, как показано на фигурах 3A и 3B, при смещении первого золотника 13 первый ограничитель 26a исключается из пути движения текучей среды; более конкретно, как показано на фигуре 3B, рабочая текучая среда протекает через левую торцевую камеру первого золотника 13.

Кроме того, положение второго золотника 14 таково, что обратный поток больше не должен протекать только через второй ограничитель 26b и теперь может протекать также и через возвратный трубопровод Ret, который непосредственно соединяет промежуточную камеру 6d удержания текучей среды второго седла 6 с возвратным проходом 4 (затем возвратный трубопровод Ret соединяется с другими возвратными трубопроводами 7’’’ и 8’’’, которые на этом шаге не используются в связи с наличием предохранительных клапанов 24 и 27, которые по-прежнему закрыты). Как было показано ранее, возвратные трубопроводы 7’’’, 8’’’ и Ret можно рассматривать как части одного и того же возвратного трубопровода конструкции 1 клапана.

Как показано на фигуре 3B, это положение второго золотника 14 таково, чтобы открывать канал RetP на указанном втором золотнике 14 (который был закрыт в исходном нейтральном положении второго золотника 14), позволяя рабочей текучей среде течь из второго золотника 14 в возвратный трубопровод Ret по направлению к резервуару T. Эта конфигурация обеспечивает баланс сил, позволяющий удерживать второй золотник 14 в этом положении.

Выравнивающий цилиндр 10 теперь движется на полной скорости. Второй гидравлический цилиндр 12 не перемещается, потому что положение первого золотника 13 не позволяет рабочей текучей среде протекать через второй соединительный трубопровод 21, и, следовательно, рабочая текучая среда не поступает во второе седло 6 и второй золотник 14 и, таким образом, не поступает во второй гидравлический цилиндр 12.

Затем выравнивающий цилиндр 10 достигает конца хода, как показано на фигурах 4A и 4B. Поскольку обратный поток из камеры 10b штока выравнивающего цилиндра 10 отсутствует, в первом соединительном трубопроводе 20 текучая среда под давлением не течет, и давление на соответствующих концах первого золотника 13 и второго золотника 14 (то есть в гнездовых седлах 18a и 19a, соединенных с концевыми камерами 5a и 6a удержания текучей среды) уменьшается, поэтому оба золотника 13 и 14 перемещаются из правого положения в центральное, т.е. они перемещаются в исходное нейтральное положение (что лучше показано на фигуре 4B). В этом положении рабочая текучая среда не может течь от первого седла 5 ко второму седлу 6 и направляется только в первую камеру 10а первого гидравлического цилиндра 10. Давление в первой камере 10а первого гидравлического цилиндра 10 увеличивается и открывает предохранительный клапан 24, причем этот предохранительный клапан 24 сконфигурирован так, что, когда первый гидравлический цилиндр 10 достигает конца хода и из его второй камеры 10b не вытекает текучая среда, он находится в открытом состоянии.

Согласно варианту реализации настоящего изобретения, конструкция 1 клапана дополнительно содержит третий ограничитель 26c, который в первой конфигурации расположен в возвратном канале 7’’’ между вторым проходом 4 и предохранительным клапаном 24 и соединен с первым седлом 5 при помощи трубопровода Du. Этот третий ограничитель 26c сконфигурирован так, чтобы вызывать падение давления проходящей через него рабочей текучей среды и вызывать соответствующее повышение давления в части первого седла 5, соединенной по текучей среде с третьим ограничителем 26c. В частности, часть первого седла 5, соединенная по текучей среде с третьим ограничителем 26c, является второй концевой камерой 5b удержания текучей среды, причем третий ограничитель 26c сконфигурирован так, что давление рабочей текучей среды во второй концевой камере 5b удержания текучей среды увеличивается, что приводит к соответствующему увеличению давления в гнездовом седле 18b первого золотника 13 и, таким образом, вызывает смещение первого золотника 13.

Иными словами, как только предохранительный клапан 24 открывается, рабочая текучая среда протекает через третий ограничитель 26c, что увеличивает давление во второй концевой камере 5b удержания текучей среды первого седла 5, сдвигая первый золотник 13 влево. В этом случае смещение первого золотника 13, вызванное наличием третьего ограничителя 26c, противоположно смещению, вызванному вторым ограничителем 26b.

Это новое смещение золотника 13 позволяет рабочей текучей среде течь из насоса P к первому золотнику 13, затем ко второму золотнику 14 (через его третью камеру, если считать слева), а затем во вторую камеру 12b второго гидравлического цилиндра 12, шток которого начинает втягиваться.

Фактически, как только первый золотник 13 перемещается из своего предыдущего положения, канал Pass (показан на фигурах 5A и 5B) на указанном первом золотнике 13 открывается, и рабочая текучая среда получает возможность протекать через этот канал Pass, а затем во второй золотник 14. В одном варианте реализации канал Pass образован в четвертой камере первого золотника 13 (если считать слева), и рабочая текучая среда протекает через левую камеру второго золотника 14.

Обратный поток от опрокидывающего цилиндра 12 снова протекает через второй ограничитель 26b (как уже показано на фигурах 3A-3B), что приводит к повышению давления там, где упругий элемент 23a должен распрямляться (т.е. в гнездовом седле 19a), чтобы второй золотник 14 снова переместился вправо. На фигурах 5A-5B показана эта конфигурация, в которой первый золотник 13 смещен влево под действием давления третьего ограничителя 26c, а второй золотник 14 смещен вправо из-за наличия второго ограничителя 26b, при открытом канале RetP.

Как было показано ранее, из-за наличия первого соединительного трубопровода 20, соединяющего концевые камеры 5a и 6a удержания текучей среды первого седла 5 и второго седла 6, это повышенное из-за второго ограничителя 26b давление также ощущается там, где находится упругий элемент 22a (т.е. в гнездовом седле 18а). Для выполнения необходимой рабочей последовательности первый золотник 13 не должен перемещаться и должен оставаться в своем текущем положении (т.е. в соответствии используемой на фигурах системой отсчета смещен влево, как показано на фигурах 5A и 5B). Чтобы первый золотник 13 удерживался в этом положении, первый золотник 13 содержит ограничитель 28a, сконфигурированный так, чтобы достигалась необходимая синхронизация, позволяющая сохранять это положение, чтобы рабочая текучая среда по-прежнему могла течь из насоса P, протекать через первый золотник 13, второй золотник 14 и, наконец, поступать во вторую камеру 12b второго гидравлического цилиндра 12.

В частности, паз 28а имеет форму небольшого ограничителя, образованного в камере первого золотника 13, где также имеется канал Pass, так что небольшое количество текучей среды может подаваться из этого канала Pass в канал Du, который, в свою очередь, соединен с гнездовым седлом 18b упругого элемента 22b первого золотника 13 для создания противодавления. Преимущественно этот паз 28а имеет такие размеры, чтобы выполнять синхронизацию, позволяющую золотнику 14 оставаться в текущем положении, не вызывая чрезмерного падения давления. Более конкретно, паз 28a позволяет рабочей текучей среде протекать через него, поддерживая таким образом поток через третий ограничитель 26c, так что давление в гнездовом седле 18b равно сумме давления в гнездовом седле 18a и давления, оказываемого упругим элементом 22а (например, менее 10 бар).

Во время этой операции давление в гнездовом седле 19а также передается на заднюю часть предохранительного клапана 27 через дополнительный канал Du’. Это препятствует открыванию предохранительного клапана 27.

Подведем итог: когда первый гидравлический цилиндр 10 полностью выдвинут и рабочая текучая среда из его второй камеры 10b не вытекает, гидравлическая схема задания последовательности операций заставляет первый золотник 13 и второй золотник 14 смещаться друг относительно друга, что позволяет рабочей текучей среде протекать через второй соединительный трубопровод 21 от первого золотника 13 ко второму золотнику 14, а затем во вторую камеру 12b второго гидравлического цилиндра 12, шток которого в результате этого втягивается.

Как показано на фигурах 6A и 6B, при такой конфигурации золотников 13 и 14 опрокидывающий цилиндр 12 затем достигает конца хода, соответствующего вращению плуга на 90°. Давление в камере 12b штока увеличивается до тех пор, пока не откроется предохранительный клапан 27. Таким образом, предохранительный клапан 27 сконфигурирован так, что, когда второй гидравлический цилиндр 12 достигает конца хода и текучая среда из его первой камеры 10b не вытесняется, клапан находится в открытом состоянии.

Согласно варианту реализации настоящего изобретения, конструкция 1 клапана дополнительно содержит четвертый ограничитель 26d, который расположен на пути возврата текучей среды между вторым проходом 4 и предохранительным клапаном 27 и сконфигурирован так, чтобы вызывать падение давления протекающей через него рабочей текучей среды и вызвать повышение давления в соответствующей части второго седла 6 в соединении по текучей среде с указанным четвертым ограничителем 26d. В частности, часть второго седла 6, в которую поступает текучая среда под давлением, представляет собой вторую концевую камеру 6b удержания текучей среды второго седла 6, а четвертый ограничитель 26d сконфигурирован так, что давление рабочей текучей среды во второй концевой камере 6b удержания текучей среды увеличивается, что приводит к смещению второго золотника 14. Более конкретно, находящаяся под давлением текучая среда подается в концевую камеру удержания текучей среды второго седла 6 по дополнительному трубопроводу Du’’, соединенному с данной концевой камерой удержания текучей среды.

Как показано на фигурах 7A и 7B, второй золотник 14 сконфигурирован так, чтобы рабочая текучая среда, находящаяся в концевой камере 6b удержания текучей среды, сдвигала его в направлении, противоположном движению, вызываемому вторым ограничителем 26b (т.е., он смещается влево), что позволяет рабочей текучей среде течь от насоса P через первый золотник 13 (который остается в прежнем положении) в первую камеру 12a второго гидравлического цилиндра 12, который, таким образом, меняет направление своего движения, в то время как первый гидравлический цилиндр 10 не двигается из-за наличия предохранительного клапана 11.

Иными словами, когда второй гидравлический цилиндр 12 достигает конца хода и рабочая текучая среда из его первой камеры 12a не вытесняется, предохранительный клапан 27 открывается, таким образом пропуская поток через четвертый ограничитель 26d и повышая давление там, где находится упругий элемент 23b, в результате чего золотник 14 смещается влево. Таким образом, первый золотник 13 и второй золотник 14 смещаются друг относительно друга, так что рабочая текучая среда от насоса P течет через второй соединительный трубопровод 21 из первого золотника 13 во второй золотник 14, после чего она поступает в первую камеру 12а второго гидравлического цилиндра 12, шток которого выдвигается.

Теперь текучая среда из насоса направляется в камеру 12а головки опрокидывающего цилиндра 12. Обратный поток из этого цилиндра снова проходит через четвертый ограничитель 26d.

Согласно преимущественному варианту реализации настоящего изобретения, конструкция 1 клапана дополнительно содержит обратный клапан 29a, расположенный параллельно четвертому ограничителю 26d и сконфигурированный так, чтобы обеспечивать прохождение обратного потока для создания давления в диапазоне от 3 до 10 бар, предпочтительно 4 бар. Таким образом, обратный поток из второго гидравлического цилиндра 12, направленный во второй проход 4, снова протекает через четвертый ограничитель 26d и обратный клапан 29a, давление открывания которого (благодаря установленной в нем пружине) достаточно велико для удержания второго золотника 14 в левом положении.

Наличие обратного клапана 29а снижает чрезмерные перепады давления, вызываемые ограничителем, что является преимуществом данной конструкции.

Кроме того, давление, создаваемое в камере 12b штока опрокидывающего цилиндра 12, также ощущается в камере пружины предохранительного клапана 11 благодаря вспомогательному трубопроводу, в результате чего этот клапан удерживается в закрытом положении.

Как показано на фигурах 8A и 8B, после этого опрокидывающий цилиндр 12 достигает конца хода. Поток через четвертый ограничитель 26d и обратный клапан 29a уменьшается, что приводит к снижению давления во второй концевой камере 6b удержания текучей среды второго седла 6, т.е. там, где находится упругий элемент 23b. Затем второй золотник 14 начинает сдвигаться вправо (достигая промежуточного положения), так что рабочая текучая среда получает возможность течь от насоса P через первый золотник 13, через второй золотник 14, к первой камере 12a второго гидравлического цилиндра 12.

Когда второй золотник 14 смещается вправо, паз 28b, образованный на этом втором золотнике 14, открывается. В частности, паз 28b (который образован, например, в четвертой камере второго золотника 14, если считать слева) позволяет небольшому количеству текучей среды течь по дополнительному трубопроводу Du’’ во вторую концевую камеру 6а. Таким образом, этот паз 28b сконфигурирован так, чтобы обеспечивать необходимую синхронизацию, позволяющую второму золотнику 14 сохранять упомянутое промежуточное положение, что позволяет рабочей текучей среде течь от насоса P через первый золотник 13 и второй золотник 14 в направлении первой камеры 12а второго гидравлического цилиндра 12.

Иными словами, при смещении второго золотника 14 паз 28b на золотнике открывается, поддерживая давление там, где находится упругий элемент 23b, и удерживая золотник в промежуточном положении (т.е. не допуская полного смещения второго золотника 14 влево).

Как лучше показано на фигурах 9A и 9B, после этого давление в камере 12a головки опрокидывающего цилиндра 12 увеличивается до тех пор, пока не откроется предохранительный клапан 11. Это позволяет текучей среде достигнуть стороны 10b штока выравнивающего цилиндра 10 и завершить выравнивание плуга.

Подведем итог: когда второй гидравлический цилиндр 12 достигает конца хода и рабочая текучая среда из его второй камеры 12b не вытесняется, давление рабочей текучей среды таково, что предохранительный клапан 11 открывается, позволяя текучей среде вытекать из впускного отверстия 11i к выпускному отверстию 11о, так что рабочая текучая среда из насоса Р может протечь от первого золотника 13 ко второму золотнику 14, а затем к первой камере 12а первого гидравлического цилиндра 10 через предохранительный клапан 11 и завершить выравнивание плуга. Это возможно благодаря наличию паза 28b, позволяющего текучей среде протекать через него и удерживать второй золотник 14 в этом положении.

Согласно одному варианту реализации, предохранительный клапан 11 имеет давление калибровки от 90 до 200 бар, предпочтительно от 120 до 140 бар.

Давление со стороны штока выравнивающего цилиндра 10 удерживает предохранительный клапан 11 в открытом положении (из-за его большой вторичной площади). В результате находящаяся под давлением рабочая текучая среда поступает из предохранительного клапана 11 во вторую камеру 10b выравнивающего цилиндра, который втягивается, выравнивая плуг и приводя в рабочее положение. Таким образом, вторичная площадь предохранительного клапана 11 сконфигурирована так, что давление во второй камере 10b первого гидравлического цилиндра 10 удерживает этот предохранительный клапан 11 в открытом положении.

Обратный поток из выравнивающего цилиндра снова проходит через третий ограничитель 26c, который, как было показано ранее, расположен на обратном пути между первым золотником 13 и резервуаром T.

Еще одним преимуществом является то, что конструкция 1 клапана дополнительно содержит обратный клапан 29b, расположенный параллельно третьему ограничителю 26c и сконфигурированный так, чтобы обеспечивать прохождение обратного потока для создания давления в диапазоне от 2 до 10 бар, предпочтительно 8 бар (т.е. давление открывания обратного клапана 29b благодаря действию пружины составляет 10 бар). Иными словами, обратный поток из выравнивающего цилиндра 10 протекает через третий ограничитель 26c до тех пор, пока не будет достигнуто давление 10 бар, после чего обратный клапан 29b открывается.

Как лучше показано на фигуре 9B, первый золотник 13 удерживается полностью сдвинутым влево (паз 28a больше не требуется).

Выравнивающий цилиндр 10 может полностью втянуться. На этом вращение и последующее выравнивание плуга завершается.

Очевидно, что некоторые детали вышеописанной последовательности (например, некоторая определенная последовательность компонентов) могут быть изменены без отклонения от сущности настоящего изобретения, причем фигура является не более чем неограничивающим примером настоящего изобретения. Более того, если не указано иное, шаги последовательности также могут выполняться иначе и/или могут быть изменены или добавлены к другим шагам.

Иногда во время работы плуга оператор запускает цикл, но останавливается, когда он выполнен не до конца. В качестве примера, когда это происходит, можно привести ситуацию во время настройки плуга, когда переворачивающий механизм необходимо поднять с механических упоров, чтобы их можно было отрегулировать. В этом случае оператор выполняет первое выравнивание и часть цикла опрокидывания, как показано на фигурах 10A и 10B. Иными словами, когда, например, требуется техническое обслуживание плуга, рабочие инструменты необходимо поднять, что осуществляется путем управления плугом, как при нормальной работе, способом, раскрытым ранее; после технического обслуживания плуг необходимо вернуть в исходное положение, то есть путем его движения в обратном направлении.

В частности, выравнивающий цилиндр 10 полностью выдвинут, а опрокидывающий цилиндр 12 частично втянут. После регулировки оператор должен вернуть плуг в исходное положение, поэтому он выбирает противоположный клапан регулирования золотника (например, как показано на фигуре 1, он выбирает распределитель D в перекрестной конфигурации, в результате чего активируется реверсивная конфигурация). Результатом этого является то, что соединения с насосом и резервуаром на клапане меняются местами. Иными словами, оператор может действовать по команде и переключать насос P и резервуар T, чтобы переключиться с первой конфигурации на вторую, реверсивную конфигурацию.

В частности, в этой второй реверсивной конфигурации первый проход 3 соединен с резервуаром T, а второй проход 4 соединен с насосом P.

В связи с вышеупомянутым конструкция 1 клапана содержит третий соединительный трубопровод 30, приспособленный для соединения второго гидравлического цилиндра 12, в частности его второй камеры 12b, и резервуара Т во второй реверсивной конфигурации.

Еще одним преимуществом в соответствии с настоящим изобретением является то, что конструкция 1 клапана содержит обратный клапан 31, расположенный в третьем соединительном трубопроводе 30 и сконфигурированный так, чтобы позволять рабочей текучей среде течь из второй камеры 12b второго гидравлического цилиндра 12 в резервуар T во второй реверсивной конфигурации плуга и блокировать рабочую текучую среду в первой конфигурации плуга.

Соответственно, гидравлическая схема задания последовательности операций сконфигурирована так, что в этой второй реверсивной конфигурации, когда рабочая текучая среда подается в первый проход 3, она течет в камеру 12а головки второго гидравлического цилиндра 12, после чего рабочая текучая среда, вытекающая из камеры 12b штока, протекает через третий соединительный трубопровод 30 (который в этой второй конфигурации представляет собой часть обратного пути) через обратный клапан 31, а затем возвращается в резервуар T. Очевидно, что обратный клапан 31 блокирует текучую среду в первой конфигурации и обеспечивает прохождение текучей среды только во второй реверсивной конфигурации, так что добавление третьего соединительного трубопровода 30 на обычную работу плуга не влияет.

Более конкретно, как показано на фигурах 11A и 11B, рабочая текучая среда от насоса P протекает через второй ограничитель 26b. При этом снижается давление там, где находится упругий элемент 23а. Таким образом, второй золотник 14 немного смещается влево до тех пор, пока не откроется канал Pass’ на втором золотнике 14. Синхронизация второго золотника в канале Pass’ специально выбирается так, чтобы работала функция реверса.

Обратный поток из камеры 12b штока опрокидывающего цилиндра 12 может протекать через обратный клапан 31 обратно в резервуар T. Чтобы избежать чрезмерного потока через первый золотник 13 в камеру 12b штока опрокидывающего цилиндра 12, и, следовательно, потери для резервуара Т, в первый соединительный трубопровод 20 может быть добавлен дополнительный ограничитель (не показан на фигурах).

На этом шаге реверсирования движется только опрокидывающий цилиндр 12.

Как показано на фигурах 12A и 12B, в этой второй реверсивной конфигурации, когда второй гидравлический цилиндр 12 достигает конца хода (т.е. полностью выдвигается), предохранительный клапан 11 открывается и пропускает рабочую текучую среду, вытекающую из второго гидравлического цилиндра 12, к первому гидравлическому цилиндру 10 для завершения операции.

В частности, когда конструкция 1 клапана используется во второй реверсивной конфигурации и опрокидывающий цилиндр достигает конца хода и полностью выдвигается, клапан 11 открывается, и поток течет в камеру 10b штока выравнивающего цилиндра 10, в результате чего плуг приводится в правильное рабочее положение.

Наконец, фигура 13 представляет собой вертикальный вид сбоку оборотного плуга, приводимого в движение конструкцией 1 клапана в соответствии с настоящим изобретением, плуг обозначен ссылочным номером 40. Плуг 40 оборудован упомянутыми выше цилиндрами 10 и 12, камеры которых соединены с проходами 7a, 7b, 8a и 8b конструкции клапана, как описано выше.

В заключение, настоящее изобретение представляет собой конструкцию клапана для приведения в действие гидравлических цилиндров оборотного плуга для получения автоматического обратного потока масла и, следовательно, автоматического реверсирования движения указанных цилиндров. Выравнивающий цилиндр и опрокидывающий цилиндр работают параллельно. Сначала выравнивающий цилиндр начинает выравнивать нагрузку, а затем опрокидывающий цилиндр начинает вращать плуг. После прохождения положения максимального отклонения (т.е. 90°) движение цилиндров меняется на противоположное. Надлежащая рабочая последовательность обеспечивается наличием двух движущихся золотников, взаимное положение которых определяет конкретный путь потока рабочей текучей среды, поэтому конкретное относительное положение золотников соответствует определенному шагу рабочей последовательности. Относительное положение золотников определяется соответствующим образом спроектированным гидравлическим контуром, который сконфигурирован для управления потоком и давлением рабочей текучей среды в определенных местах конструкции клапана для перемещения золотников, при этом конкретная рабочая последовательность контролируется наличием в гидравлическом контуре предохранительных клапанов, открывание или закрывание которых определяет конкретный путь потока и, таким образом, выполнение определенного шага рабочей последовательности. Наличие обратного клапана, расположенного между насосом/резервуаром и опрокидывающим цилиндром, обеспечивает безопасную работу плуга в режиме реверса.

Преимуществом в соответствии с настоящим изобретением является то, что оно обеспечивает надежную конструкцию активационного клапана для вращения и выравнивания оборотных плугов. Такая конструкция клапана позволяет последовательно управлять выравнивающим цилиндром и опрокидывающим цилиндром, также обеспечивая работу плуга в режиме реверса. Благодаря правильному расположению гидравлических компонентов шаги рабочей последовательности выполняются автоматически. Фактически, конструкция клапана содержит гидравлические компоненты, сконфигурированные для контроля относительного смещения золотников для автоматического управления перемещением цилиндров.

Соответственно, обратный клапан позволяет текучей среде течь во второй реверсивной конфигурации плуга. В частности, работа в режиме реверса возможна благодаря обратному клапану в обратном контуре, что позволяет широко использовать эту конструкцию клапана. Такая работа в режиме реверса очень полезна, например, при обслуживании инструментов плуга, и достигается очень простым и эффективным способом.

Более того, наличие обратных клапанов, установленных параллельно с ограничителями, снижает чрезмерное падение давления, которое вызывается обратным потоком, проходящим через указанные ограничители.

Раскрываемая конструкция клапана имеет низкую стоимость производства и проста в изготовлении.

Таким образом, предложенное решение эффективно решает техническую задачу настоящего изобретения.

Очевидно, что для удовлетворения конкретных потребностей и достижения конкретных технических характеристик специалист в данной области техники может внести в описанную выше конструкцию клапана несколько изменений и модификаций, все они включены в объем правовой охраны изобретения, определенный приведенной ниже формулой изобретения.

Изобретение относится к сельскому хозяйству. Клапанная конструкция (1) для приведения в действие оборотных плугов содержит первый проход (3), выполненный с возможностью сообщения по текучей среде с насосом (P) в первой конфигурации плуга и выполненный с возможностью сообщения по текучей среде с резервуаром (T) во второй конфигурации плуга в режиме реверса, и второй проход (4), выполненный с возможностью сообщения по текучей среде с резервуаром (T) в первой конфигурации плуга и выполненный с возможностью сообщения по текучей среде с насосом (P) во второй конфигурации плуга в режиме реверса; корпус, который включает в себя первое седло (5) и второе седло (6); первый соединительный проход (7a) для соединения указанной клапанной конструкции (1) с первой камерой (10a) первого гидравлического цилиндра (10) для выравнивания плуга в продольном направлении и второй соединительный проход (7b) для соединения со второй камерой (10b) первого гидравлического цилиндра (10); третий соединительный проход (8a) для соединения клапанной конструкции (1) с первой камерой (12a) второго гидравлического цилиндра (12) для реверсирования плуга и четвертый соединительный проход (8b) для соединения со второй камерой (12b) второго гидравлического цилиндра (12); и гидравлическую схему задания последовательности операций. Гидравлическая схема задания последовательности операций включает первый золотник (13), установленный с возможностью скольжения в первом седле (5), и второй золотник (14), установленный с возможностью скольжения во втором седле (6), причем первый золотник (13) и второй золотник (14) выполнены с возможностью управления потоком рабочей текучей среды между насосом (P), первым седлом (5), вторым седлом (6), первым гидравлическим цилиндром (10), вторым гидравлическим цилиндром (12) и резервуаром (T), что позволяет управлять приведением в действие первого гидравлического цилиндра (10) и второго гидравлического цилиндра (12) в соответствии с последовательностью выполнения операций; предохранительный клапан (11), выполненный с возможностью сообщения по текучей среде с первым гидравлическим цилиндром (10) и со вторым гидравлическим цилиндром (12), причем предохранительный клапан (11) выполнен с возможностью определения по меньшей мере части указанной последовательности выполнения операций; по меньшей мере первый соединительный трубопровод (20) и второй соединительный трубопровод (21), соединяющие друг с другом части первого седла (5) и второго седла (6); третий соединительный трубопровод (30), выполненный с возможностью соединения второго гидравлического цилиндра (12) и насоса (P) в первой конфигурации и выполненный с возможностью соединения второго гидравлического цилиндра (12) и резервуара (T) во второй конфигурации в режиме реверса; и обратный клапан (31), установленный в третьем соединительном трубопроводе (30) и выполненный с возможностью пропуска потока рабочей текучей среды из второго гидравлического цилиндра (12) в резервуар (3) во второй конфигурации плуга в режиме реверса и блокировки потока рабочей текучей среды в первой конфигурации плуга. Гидравлическая схема задания последовательности операций выполнена таким образом, что в первой конфигурации, когда рабочая текучая среда подается в первый проход (3), первый золотник (13) и второй золотник (14) находятся в исходном рабочем положении, так что текучая среда подается через первый соединительный проход (7a) в первую камеру (10a) первого гидравлического цилиндра (10) для выдвижения первого гидравлического цилиндра; когда первый гидравлический цилиндр (10) полностью выдвинут и рабочая текучая среда из его второй камеры (10b) не вытекает, первый золотник (13) и второй золотник (14) смещаются друг относительно друга, так что рабочая текучая среда подается через четвертый соединительный проход (8b) во вторую камеру (12b) второго гидравлического цилиндра (12), втягивая второй гидравлический цилиндр (12); когда второй гидравлический цилиндр (12) достигает конца хода и рабочая текучая среда из его первой камеры (12a) не вытекает, первый золотник (13) и второй золотник (14) оказываются смещены друг относительно друга, так что рабочая текучая среда из насоса (P) подается через третий соединительный проход (8a) в первую камеру (12a) второго гидравлического цилиндра (12), выдвигая второй гидравлический цилиндр (12); и когда второй гидравлический цилиндр (12) достигает конца хода и рабочая текучая среда из его второй камеры (12b) не вытекает, рабочая текучая среда из насоса (P) подается через второй соединительный проход (7b) во вторую камеру (10b) первого гидравлического цилиндра (10), втягивая первый гидравлический цилиндр (10) для завершения выравнивания плуга. Гидравлическая схема задания последовательности операций выполнена таким образом, что во второй конфигурации в режиме реверса, когда рабочая текучая среда подается во второй проход (4), она поступает в первую камеру (12a) второго гидравлического цилиндра (12), при этом на этом шаге второй конфигурации в режиме реверса движется только указанный второй гидравлический цилиндр (12), а затем рабочая текучая среда, вытекающая из второй камеры (12b), проходит через третий соединительный трубопровод (30) через обратный клапан (31), после чего возвращается в резервуар (T), и при этом, когда второй гидравлический цилиндр (12) достигает конца хода, предохранительный клапан (11) открывается и пропускает рабочую текучую среду, вытекающую из указанного второго гидравлического цилиндра (12), к первому гидравлическому цилиндру (10). Обеспечивается возможность легкого контролирования и управления работой плуга и его эффективное использование в режиме реверса. 14 з.п. ф-лы, 24 ил.

1. Клапанная конструкция (1) для приведения в действие оборотных плугов (40), содержащая:

- первый проход (3), выполненный с возможностью сообщения по текучей среде с насосом (P) в первой конфигурации плуга (40) и выполненный с возможностью сообщения по текучей среде с резервуаром (T) во второй конфигурации плуга (40) в режиме реверса, и второй проход (4), выполненный с возможностью сообщения по текучей среде с резервуаром (T) в первой конфигурации плуга (40) и выполненный с возможностью сообщения по текучей среде с насосом (P) во второй конфигурации плуга (40) в режиме реверса;

- корпус (2), который включает в себя первое седло (5) и второе седло (6);

- первый соединительный проход (7a) для соединения указанной клапанной конструкции (1) с первой камерой (10a) первого гидравлического цилиндра (10) для выравнивания плуга (40) в продольном направлении и второй соединительный проход (7b) для соединения со второй камерой (10b) первого гидравлического цилиндра (10);

- третий соединительный проход (8a) для соединения клапанной конструкции (1) с первой камерой (12a) второго гидравлического цилиндра (12) для реверсирования плуга (40) и четвертый соединительный проход (8b) для соединения со второй камерой (12b) второго гидравлического цилиндра (12); а также

- гидравлическую схему задания последовательности операций, включающую:

- первый золотник (13), установленный с возможностью скольжения в первом седле (5), и второй золотник (14), установленный с возможностью скольжения во втором седле (6), причем первый золотник (13) и второй золотник (14) выполнены с возможностью управления потоком рабочей текучей среды между насосом (P), первым седлом (5), вторым седлом (6), первым гидравлическим цилиндром (10), вторым гидравлическим цилиндром (12) и резервуаром (T), что позволяет управлять приведением в действие первого гидравлического цилиндра (10) и второго гидравлического цилиндра (12) в соответствии с последовательностью выполнения операций;

- предохранительный клапан (11), выполненный с возможностью сообщения по текучей среде с первым гидравлическим цилиндром (10) и со вторым гидравлическим цилиндром (12), причем предохранительный клапан (11) выполнен с возможностью определения по меньшей мере части указанной последовательности выполнения операций;

- по меньшей мере первый соединительный трубопровод (20) и второй соединительный трубопровод (21), соединяющие друг с другом части первого седла (5) и второго седла (6);

- третий соединительный трубопровод (30), выполненный с возможностью соединения второго гидравлического цилиндра (12) и насоса (P) в первой конфигурации и выполненный с возможностью соединения второго гидравлического цилиндра (12) и резервуара (T) во второй конфигурации в режиме реверса; и

- обратный клапан (31), установленный в третьем соединительном трубопроводе (30) и выполненный с возможностью пропуска потока рабочей текучей среды из второго гидравлического цилиндра (12) в резервуар (3) во второй конфигурации плуга (40) в режиме реверса и блокировки потока рабочей текучей среды в первой конфигурации плуга (40),

при этом гидравлическая схема задания последовательности операций выполнена таким образом, что в первой конфигурации: