Изобретение относится к оборотному плугу, имеющему сцепку, на которой шарнирно закреплена рама, которая, в свою очередь, несет по меньшей мере одну пару противоположных пахотных элементов, имеющему переворачивающий цилиндр между рамой и сцепкой для поворота рамы относительно сцепки между двумя рабочими положениями вспашки от этапа позиционирования на одной стороне плуга до этапа репозиционирования на противоположной стороне с проходом через положение мертвой точки переворачивающего цилиндра и имеющему опорное колесо, которое установлено на раме плуга для регулировки рабочей глубины оборотного плуга, колесо которого можно ориентировать для управления глубиной оборотного плуга в обоих положениях поворота на противоположных сторонах рамы плуга и можно приводить в действие посредством гидроцилиндра.

Оборотные плуги обычно содержат раму, которая установлена с возможностью поворота на сцепке, снабженной трехточечным креплением по отношению к сельскохозяйственному трактору. Между рамой и сцепкой обычно предусмотрен переворачивающий цилиндр, с помощью которого раму поворачивают вокруг оси поворота для перемещения в рабочее положение ряда пахотных элементов в направлении движения, а другого ряда пахотных элементов в обратном направлении, при этом всегда переворачивая вспаханный участок земли на одну и ту же сторону. Эта операция известна в отрасли как равномерная вспашка.

Обычно с рамой связано устройство регулировки глубины вспашки с колесом, которое, следуя за поворотом рамы, поворачивается вместе с ней и с возвратным элементом, который удерживает колесо в нужном рабочем положении как в направлении движения, так и в обратном направлении. Обычно этот возвратный элемент выполнен в виде пружины или гидроцилиндра.

Плуг предпочтительно снабжен выравнивающим цилиндром, который на начальном этапе поворота рамы вокруг оси поворота уменьшает площадь вспашки за счет перемещения рамы в направлении оси поворота и, таким образом, приводит ее к первоначальной регулировке для облегчения ее поворота и для предотвращения заклинивания пахотных элементов.

Оборотный плуг, имеющий такие признаки, известен из FR2892596.

В этом документе выравнивающие, переворачивающие и регулировочные цилиндры колеса соединены друг с другом так, чтобы, на начальном этапе поворота рамы (переворота), колесо поднимается в промежуточное положение и, следовательно, перемещается на противоположную сторону после поворота рамы на 180° посредством переворачивающего цилиндра. Однако архитектура этой системы довольно сложна и требует двойного управления гидроцилиндром, который выполнен с возможностью регулирования копирующего колеса, чтобы поднять колесо перед переворотом, а затем переместить его на противоположную пахотную сторону после того, как произошел переворот.

В WO2010/108468 описан оборотный плуг, в котором колесо регулировки глубины наклоняется между двумя заданными положениями после поворота рамы под управлением демпфирующего гидроцилиндра двойного действия и с аккумулятором давления, который регулирует масляный обмен между двумя камерами демпфирующего цилиндра.

Эта система также включает в себя относительно сложную архитектуру, которая подвержена возможным сбоям в чрезвычайно агрессивной среде, такой как та, в которой работает сельскохозяйственная машина.

В EP2617277 также описан другой оборотный плуг, в котором колесо регулировки глубины наклоняется между двумя заданными положениями после поворота рамы. В этом случае управление регулировочным колесом осуществляют двумя гидроцилиндрами, последовательно расположенными таким образом, что второй шарнирно соединен с концом первого.

Однако очевидно, что это решение оказалось особенно чувствительным и подверженным сбоям. На самом деле, следует отметить, что каждый из двух цилиндров должен хотя бы частично выдерживать вес плуга, и поэтому он испытывает сильное напряжение, в том числе с учетом того факта, что штоки двух цилиндров подвержены нагрузке в поперечном направлении относительно его оси. Кроме того, если давление в одном из двух цилиндров будет недостаточным, другой цилиндр не сможет обеспечить позиционирование колеса, которое - в состоянии воздействия в направлении вверх - будет подниматься вверх.

Кроме того, решение, описанное в EP2617277, не является оптимальным для транспортировки плуга. На самом деле, учитывая, что транспортировку плуга осуществляют с рамой, расположенной в промежуточном положении поворота между двумя рабочими положениями вспашки, невозможно установить колесо в положении, подходящем для транспортировки плуга без обязательного отсоединения цилиндра регулировки глубины.

Во всех вышеперечисленных случаях для управления позиционированием регулировочного колеса с той или иной стороны рамы необходимо использовать гидроцилиндры двойного действия.

Таким образом, возникает потребность в создании оборотного плуга указанного выше типа, который был бы конструктивно простым и, предпочтительно, таким, чтобы он позволял управлять положением колеса регулировки глубины с помощью гидроцилиндра одностороннего действия в обоих режимах работы плуга.

Техническая задача, решаемая настоящим изобретением, состоит в том, чтобы создать оборотный плуг, конструктивно и функционально выполненный так, чтобы, по меньшей мере, частично преодолеть один или несколько недостатков, указанных со ссылкой на процитированный предшествующий уровень техники.

Эта проблема решается изобретением с помощью оборотного плуга, конструкция которого соответствует одному или нескольким признакам прилагаемой формулы изобретения.

Эта проблема решается согласно изобретению с помощью оборотного плуга, содержащего сцепку, на которой шарнирно закреплена рама, которая, в свою очередь, несет предпочтительно по меньшей мере одну пару противоположных пахотных элементов, и переворачивающий цилиндр между рамой и сцепкой для поворота рамы относительно сцепки между двумя рабочими положениями вспашки от этапа позиционирования на одной стороне плуга до этапа изменения положения на противоположной стороне с проходом предпочтительно через положение мертвой точки цилиндра переворота.

Дополнительно предусмотрено опорное колесо, которое установлено на раме плуга для регулировки его рабочей глубины. Следует обратить внимание на то, что колесо переворачивается вместе с рамой, чтобы регулировать рабочую глубину плуга в обоих положениях поворота на противоположных сторонах рамы плуга. Кроме того, колесо можно заблокировать в рабочем положении с помощью блокирующего гидроцилиндра.

Следует понимать, что согласно варианту осуществления изобретения блокирующий гидроцилиндр имеет напорную камеру, которая избирательно гидравлически соединена с переворачивающим цилиндром и/или выравнивающим цилиндром посредством регулирующего клапана. Регулирующий клапан предпочтительно выполнен с возможностью соединения с напорной камерой для выпуска во время этапа поворота плуга с помощью переворачивающего цилиндра и для подачи в камеру давления, когда переворачивающий цилиндр и/или выравнивающий цилиндр выполняют или завершают этап репозиционирования. В этом контексте блокирующий гидроцилиндр предпочтительно сконфигурирован так, чтобы обеспечивать ориентацию колеса во время поворота плуга и блокировать ориентацию колеса, когда плуг занимает рабочее положение для вспашки.

В одном аспекте регулирующим клапаном управляют за счет перепада давления между первым гидравлическим контуром, который гидравлически соединен с переворачивающим цилиндром, и вторым гидравлическим контуром, который гидравлически соединен с выравнивающим цилиндром.

Предпочтительно, гидравлический контур, который можно свободно выбирать между первым или вторым гидравлическим контуром, дополнительно гидравлически соединен с напорной камерой блокирующего гидроцилиндра. В соответствии с другим предпочтительным аспектом регулирующий клапан содержит обратный клапан простого действия, который выполнен с возможностью перехвата потока текучей среды в одном направлении для выпуска через свободно выбираемый гидравлический контур. Следует понимать, что в этом контексте обратным клапаном предпочтительно управляют так, чтобы он открывался за счет перепада давления между первым и вторым гидравлическими контурами.

Изобретение также позволяет использовать гидроцилиндр одностороннего действия, снабженный одной напорной камерой (или управлять одной напорной камерой цилиндра двойного действия) для блокировки наклона опоры колеса в обоих рабочих положениях с одной и другой стороны рамы после ее поворота.

В некоторых предпочтительных вариантах осуществления блокирующий гидроцилиндр соединен одной стороной с рамой плуга, а другой стороной - с опорой колеса. В частности, блокирующий гидроцилиндр имеет продольный конец, соединенный с рамой плуга, и противоположный продольный конец, соединенный с опорой колеса. Следует понимать, что опора колеса предпочтительно установлена на раме с возможностью поворота между двумя положениями поворота на противоположных сторонах рамы. Эта конструкция позволяет блокировать опору колеса не только в двух положениях поворота на противоположных сторонах рамы, но, при необходимости, и в промежуточном положении поворота между двумя положениями на противоположных сторонах рамы, например, в положении поворота примерно на 90° от каждого из двух положений на противоположных сторонах рамы, чтобы установить колесо в положение, подходящее для транспортировки плуга. С этой целью в некоторых вариантах осуществления опора колеса установлена на раме с возможностью поворота между двумя положениями вокруг оси, параллельной направлению движения плуга на этапе вспашки или транспортировки.

Что касается рабочих положений вспашки, то при подаче давления в напорную камеру блокирующего гидроцилиндра предпочтительно, чтобы опора колеса была отведена назад вплотную к упору, например, к упору рамы, посредством соответствующего упора опоры колеса в обоих блокирующих рабочих положениях на противоположных сторонах рамы. Таким образом, предпочтительно достигается то, что плуг в рабочем положении вспашки переносит собственный вес на соответствующий упор опоры колеса, а не на блокирующий гидроцилиндр. Кроме того, именно в результате действия веса плуга выгодно получается, что в рабочем положении вспашки опора колеса остается упирающейся в упор рамы, даже если давление в блокирующем гидроцилиндре должно случайно оказаться неадекватным.

Предпочтительно опора колеса выполнена с возможностью регулирования посредством регулировочного гидроцилиндра для регулировки рабочей глубины плуга.

Особенности и преимущества изобретения станут более понятными из подробного описания предпочтительного, хотя и не ограничивающего варианта осуществления оборотного плуга согласно изобретению, который проиллюстрирован в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

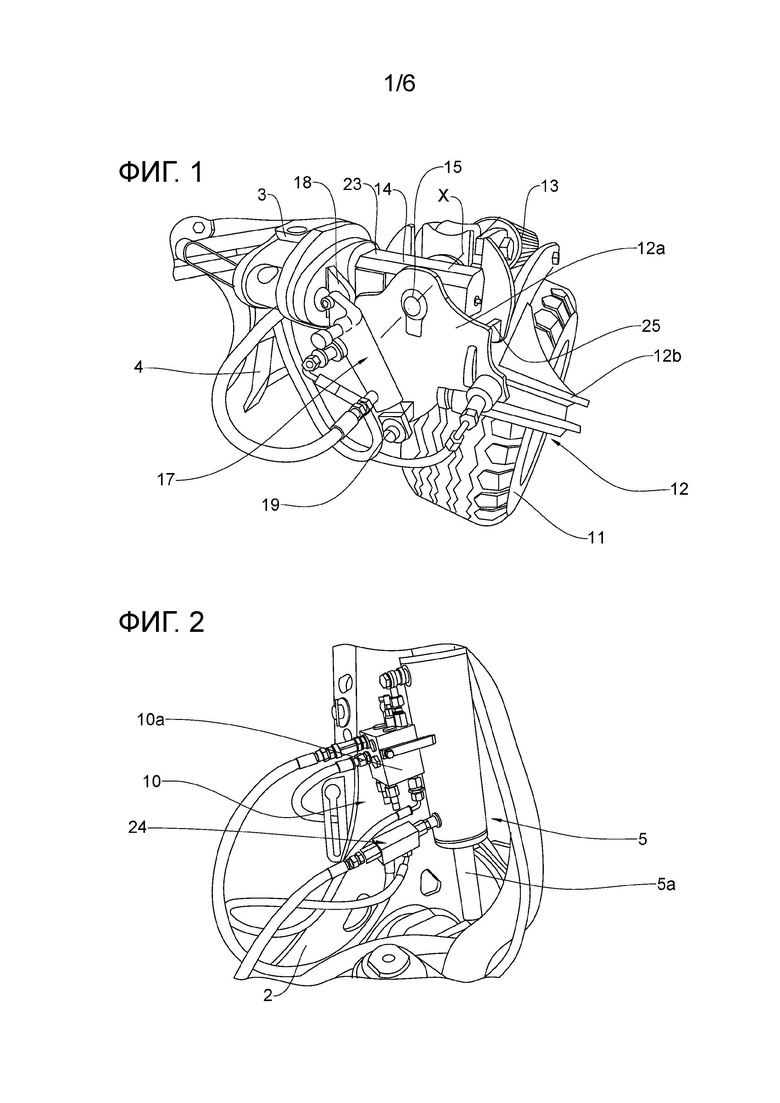

- фиг.1 иллюстрирует опору копирующего колеса, снабженную блокирующим гидроцилиндром согласно изобретению;

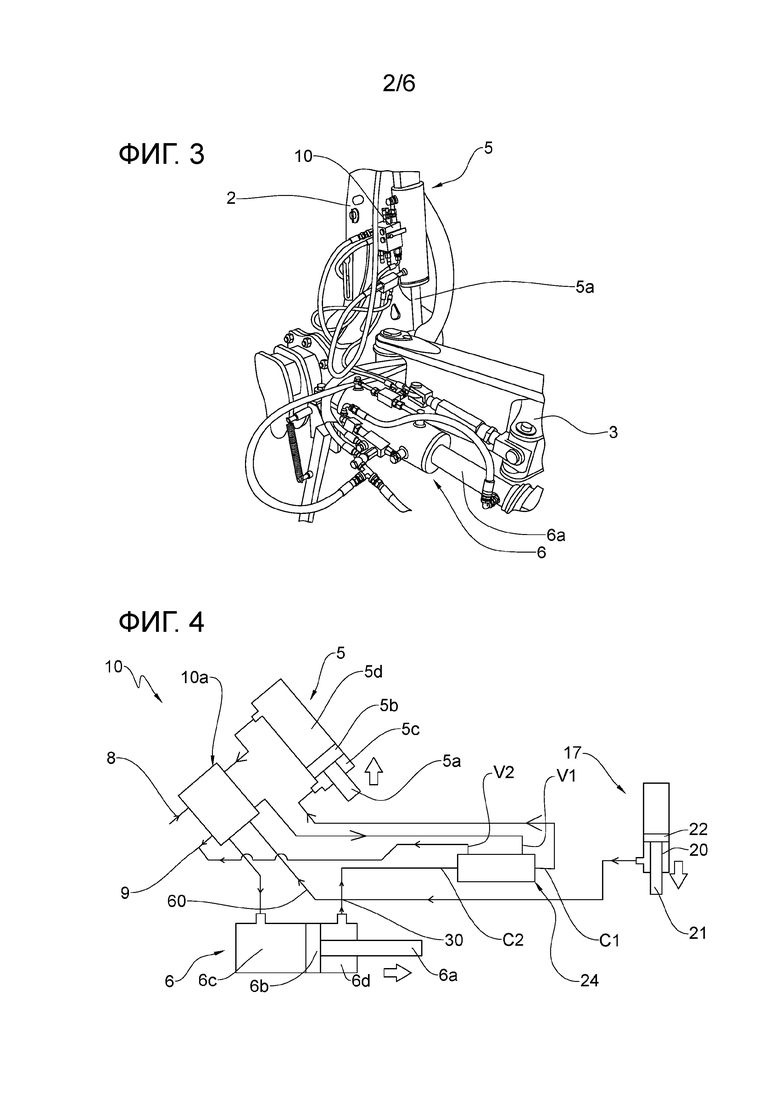

- фиг.2 иллюстрирует вид сзади сцепки плуга согласно изобретению;

- фиг.3 иллюстрирует сочленение рамы плуга со сцепкой фиг.2;

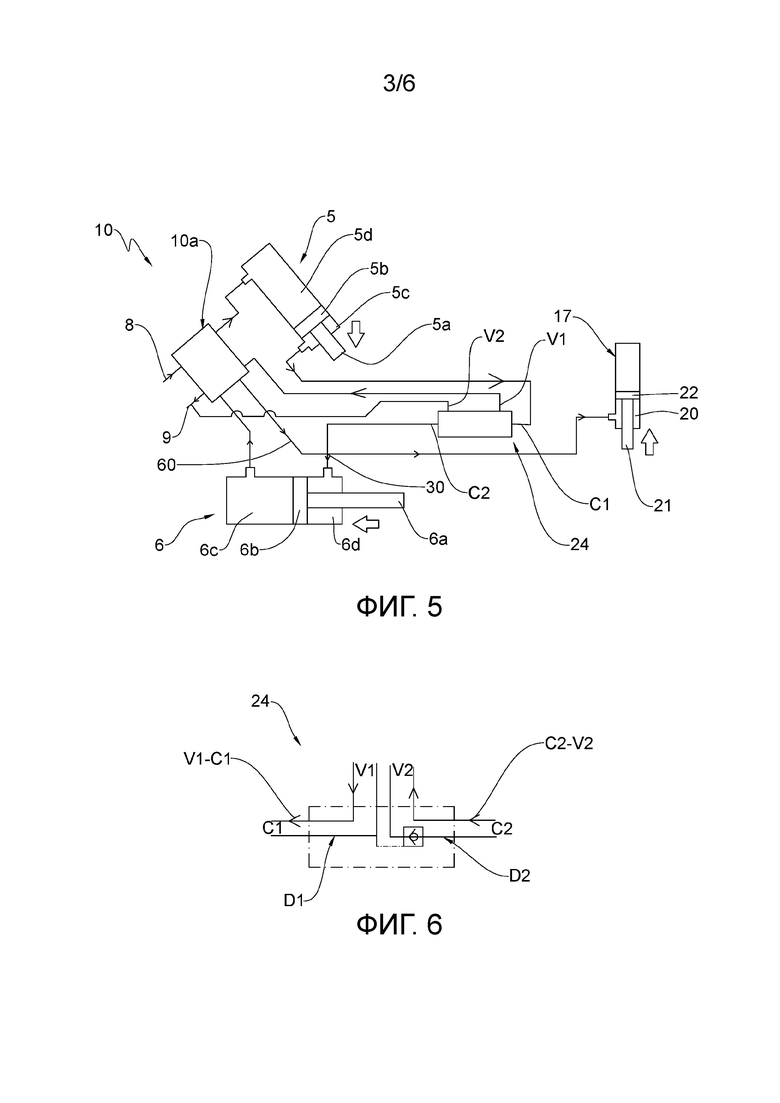

- фиг.4 и 5 иллюстрирует схему клапанной группы на этапах разблокировки и блокировки колеса фиг.1, соответственно;

- фиг.6 иллюстрирует схему детали по фиг.4 и 5;

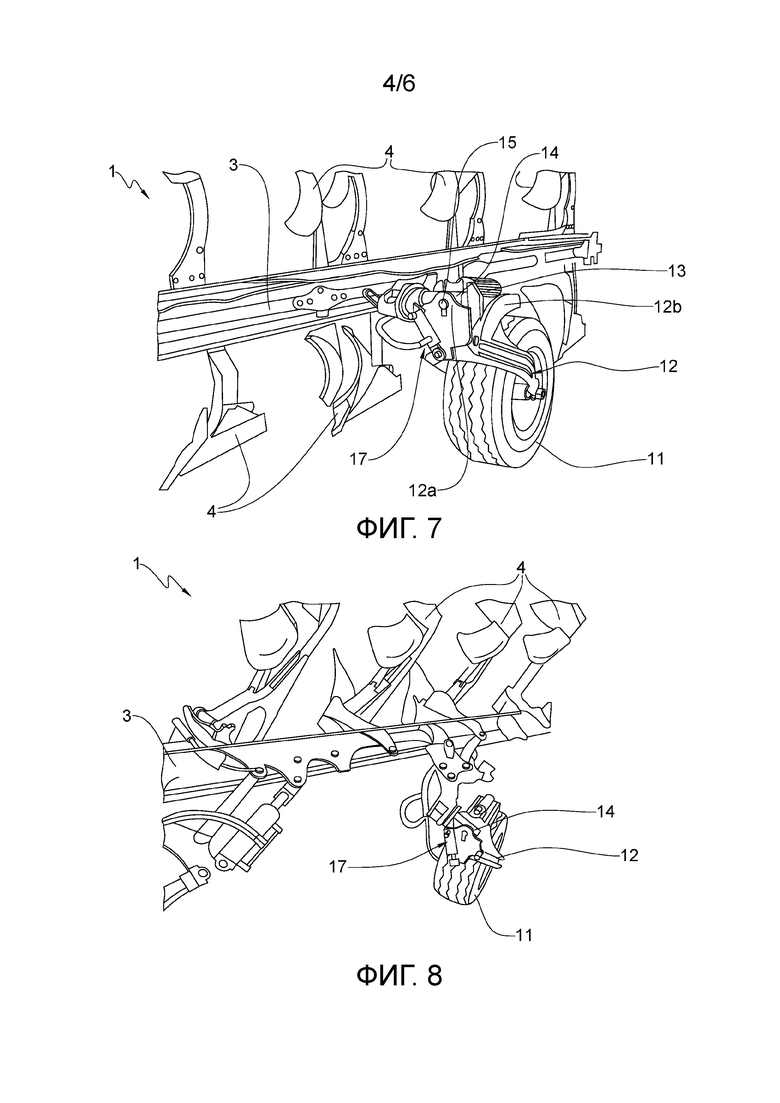

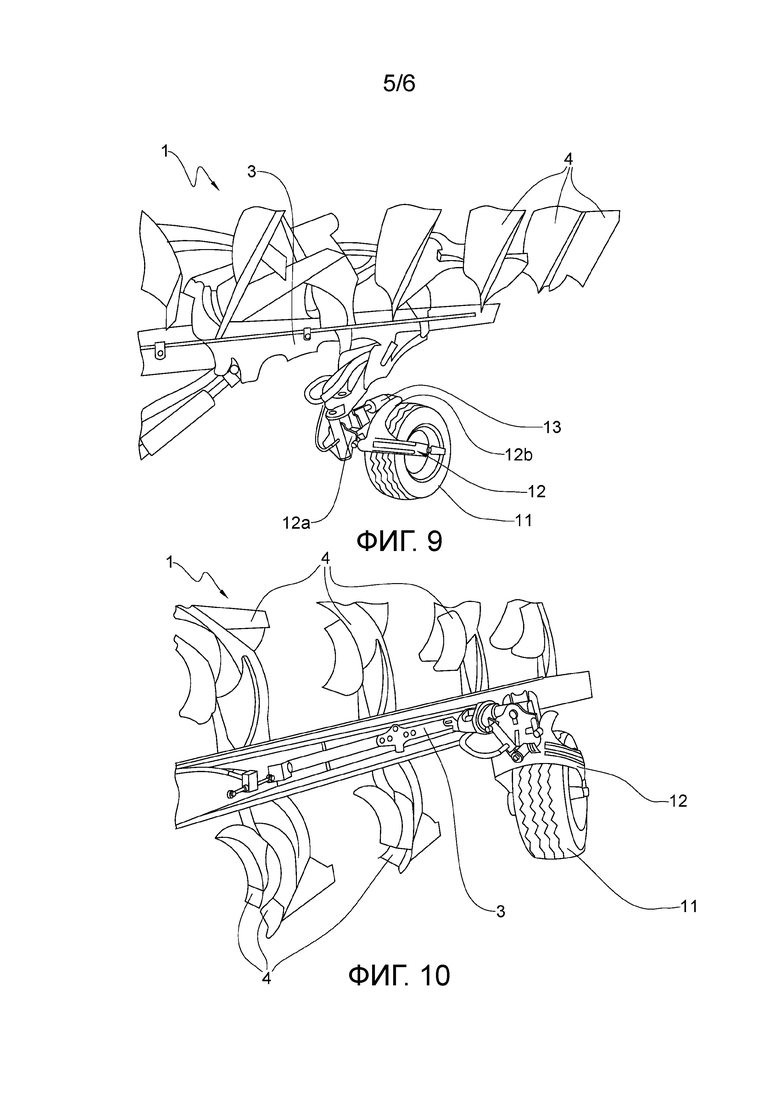

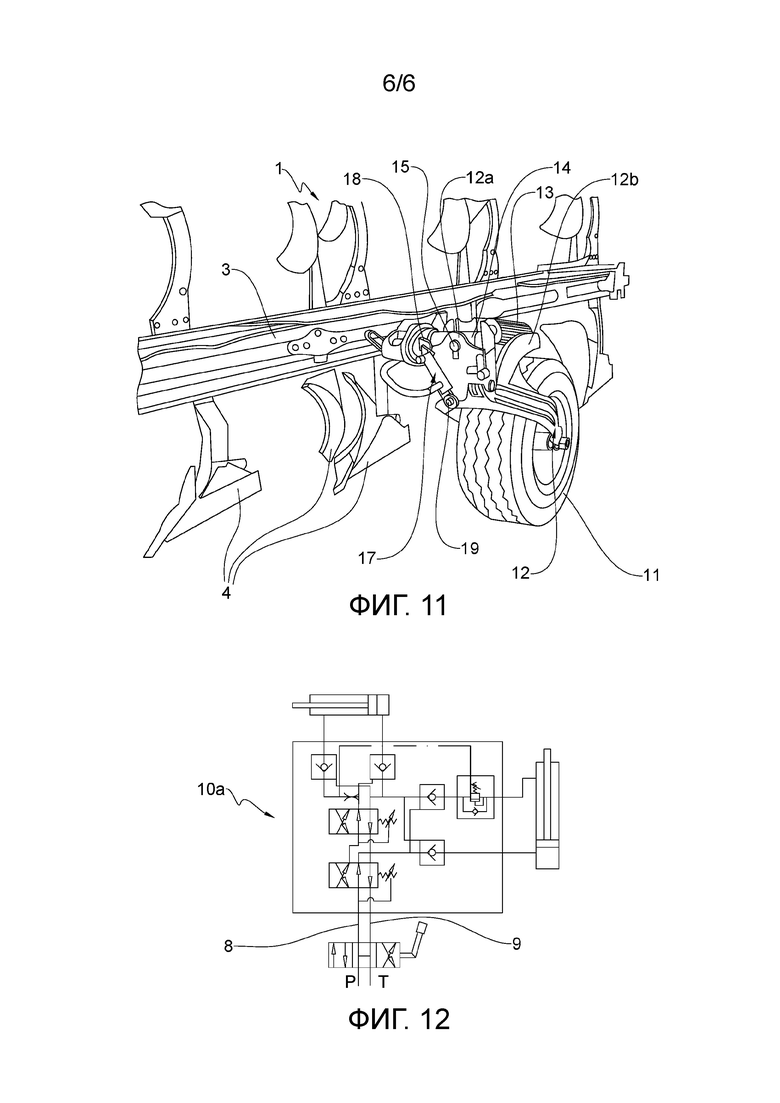

- фиг.7-11 иллюстрирует последовательность этапов переворота плуга согласно изобретению;

- фиг.12 иллюстрирует схему детали по фиг. 4 и 5.

Со ссылкой на приведенные чертежи оборотный плуг 1 содержит сцепку 2, которая снабжена трехточечным креплением к сельскохозяйственному трактору, который не показан, и с помощью которого плуг можно тянуть для вспашки, как будет лучше объяснено ниже.

К сцепке 2 шарнирно прикреплена рама 3, которая, в свою очередь, несет по крайней мере одну пару (а предпочтительно несколько пар) противоположных пахотных элементов 4. Между рамой 3 и сцепкой 2 расположен переворачивающий цилиндр 5 для поворота рамы относительно сцепки между двумя рабочими положениями вспашки. Предпочтительно оба рабочих положения вспашки расположены напротив друг друга примерно на 180°. В соответствии с другим предпочтительным аспектом в двух рабочих положениях вспашки пахотные элементы 4 на одной и той же стороне рамы 3 входят в зацепление с землей, подлежащей вспашке, соответственно.

В одном аспекте поворот рамы 3 вокруг оси шарнира составляет примерно 180°. Следует иметь в виду, что поворот рамы 3 и, следовательно, пахотных элементов 4 проходит от этапа позиционирования на одной стороне плуга, при котором пахотные элементы 4 предпочтительно переворачивают участок вспаханной земли с одной стороны во время движение вперед, до этапа репозиционирования на противоположной стороне, при котором пахотные элементы 4 предпочтительно переворачивают участок вспаханной земли на той же стороне во время обратного движения в противоположном направлении, выполняя, таким образом, равномерную вспашку.

Поворот рамы 3 происходит через положение мертвой точки переворачивающего цилиндра 5. Предпочтительно, чтобы в этом положении шток 5а переворачивающего цилиндра 5 был максимально втянут, а первая и вторая камеры 5с, 5d были ограничены в цилиндре 5 поршнем 5b в условиях максимального объема и минимального объема соответственно.

В предпочтительных вариантах осуществления между рамой 3 и сцепкой 2 дополнительно предусмотрен выравнивающий цилиндр 6, который выполнен с возможностью уменьшения угла наклона рамы 3 относительно ее оси поворота с перемещением рамы 3 по направлению к ее оси поворота во время этапа, предшествующего повороту, для облегчения самого поворота и преодоления мертвой точки и, кроме того, для предотвращения соприкосновения пахотных элементов 4 или других элементов плуга с землей во время поворота с переворотом. Таким же образом выравнивающий цилиндр 6 обеспечивает перемещение рамы 3 обратно в исходное положение регулировки после завершения поворота. Предпочтительно выравнивающий цилиндр 6 выполнен с возможностью изменения угла наклона рамы 3 относительно оси ее поворота без изменения рабочей ширины. В одном аспекте выравнивающий цилиндр 6 также имеет первую и вторую камеры 6с, 6d, которые ограничены поршнем 6b, снабженным штоком 6а.

Следует отметить, что в данном контексте термин «выравнивание» предпочтительно следует понимать как действие по уменьшению ширины захвата плуга 1 путем перемещения рамы 3 по направлению к оси его поворота.

В одном аспекте переворачивающий цилиндр 5 и выравнивающий цилиндр 6 приводятся в действие гидравлической жидкостью под давлением, которая подается тягачом (не показан) плуга 1 посредством подающего трубопровода 8 и выпускного трубопровода 9 через группу клапанов, которая в целом обозначена цифрой 10. Возможная схема группы 10 клапанов показана на фиг. 4 и 5.

На этой схеме показан так называемый поворотный клапан 10а с памятью, который представлен таким образом, чтобы, за счет приведения в действие регулятора поворота плуга 1 на сельскохозяйственном тракторе таким образом, чтобы подсоединять подающий трубопровод 8 к источнику жидкости под давлением и выпускной трубопровод 9 для выпуска, активировать выравнивание рамы 3 с помощью выравнивающего цилиндра 6, начинать поворот рамы 3 с помощью переворачивающего цилиндра 5, и после завершения поворота снова выравнивать раму 3 в соответствии с нужной регулировкой с помощью выравнивающего цилиндра 6.

Как показано в примере на фиг.1, опорное колесо 11 установлено на раме 3 с помощью опоры 12, которая выполнена с возможностью регулирования посредством регулировочного гидроцилиндра 13 для регулировки рабочей глубины оборотного плуга. Следует понимать, что в некоторых вариантах осуществления регулировочный гидроцилиндр 13 может быть заменен или дополнен механической тяговой штангой (не показана) для регулировки рабочей глубины плуга. В предпочтительном варианте осуществления опора 12 колеса 11 установлена с возможностью наклона на кронштейне 14, на котором она шарнирно закреплена посредством пальца 15 с осью Х.

Кронштейн 14 предпочтительно крепить к раме 3, например, жестко. Кроме того, предпочтительно, чтобы кронштейн 14 выступал из рамы 3.

Предпочтительно ось X параллельна направлению движения плуга на этапе вспашки и, что еще более предпочтительно, по существу параллельно в рабочем положении вспашки плоскости, образуемой вспахиваемой землей.

Колесо 11 вместе с опорой 12 может поворачиваться вокруг оси X пальца 15 между двумя противоположными положениями приблизительно на 180°, которые являются последовательными и согласованными с обратным движением рамы 3 плуга 1 с помощью переворачивающего цилиндра 5. В результате обратного движения рамы 3 колесо 11 предпочтительно будет располагаться с одной и с противоположной стороны рамы 3 соответственно и по-прежнему будет ориентировано к земле.

Блокировка наклона опоры 12 в обоих этих двух рабочих положениях осуществляется посредством блокирующего гидроцилиндра 17.

В одном аспекте блокирующий гидроцилиндр 17 расположен между фланцем 18 кронштейна 14 и дополнительным пальцем 19, который расположен на опоре 12. Блокирующий гидроцилиндр 17 имеет такие размеры, чтобы обеспечить наклон колеса 11 приблизительно на 180° вокруг оси пальца 15. Предпочтительно, он включает гидравлический цилиндр простого действия, шток 21 и поршень 22 которого образуют единую напорную камеру 20, которая при подаче масла под давлением совершает возвратное движение штока 21 во втянутое положение, в то время как, когда он соединен для выпуска, он обеспечивает свободное выдвижение штока 21 в результате действия силы тяжести, действующей на колесо 11, чтобы обеспечить наклон колеса 11, как указано выше.

Следует понимать, что, когда в напорную камеру 20 блокирующего гидроцилиндра 17 подается давление, опора 12 предпочтительно втягивается обратно вплотную к упору 23 кронштейна 14 посредством соответствующего упора 25 в обоих блокирующих рабочих положениях. Таким образом, в предпочтительном варианте осуществления кронштейн 14 имеет два противоположных упора 23, которые выполнены так, чтобы упираться в соответствующие упоры 25 опоры 12.

Следует отметить, что опора 12 колеса предпочтительно содержит первую опору 12а, шарнирно закрепленную на кронштейне 14 с помощью пальца 15 с осью Х, и вторую опору 12b, шарнирно закрепленную на первой опоре 12а таким образом, чтобы обеспечить возможность наклона второй опоры 12b относительно первой опоры 12а.

Предпочтительно, чтобы упоры 25 были образованы на соответствующих противоположных сторонах первой опоры 12а.

Предпочтительно колесо 11 соединено со второй опорой 12b таким образом, что наклон второй опоры 12b относительно первой опоры 12а позволяет регулировать рабочую глубину плуга. Следует понимать, что регулировочный гидроцилиндр 13 расположен между первой опорой 12а и второй опорой 12b, чтобы регулировать положение второй опоры 12b относительно первой опоры 12а. Вместо этого блокирующий гидроцилиндр 17 предпочтительно размещают между фланцем 18 кронштейна 14 и дополнительным пальцем 19, который размещен на первой опоре 12а. Таким образом, регулировочный гидроцилиндр 13 предпочтительно выполнен с возможностью регулирования рабочей глубины плуга 1 независимо от приведения в действие блокирующего гидроцилиндра 17.

С этой целью предпочтительно, чтобы, по меньшей мере в двух рабочих положениях вспашки регулировочный гидроцилиндр 13 и блокирующий гидроцилиндр 17 не находились в одной плоскости.

В соответствии с другим предпочтительным аспектом колесо 11 может двигаться вместе с рамой 3 в обоих положениях поворота на противоположных сторонах рамы 3, при этом сохраняя неизменной рабочую глубину плуга 1.

Кроме того, благодаря упомянутым выше конструктивным характеристикам можно расположить колесо 11 в положении, подходящем для транспортировки плуга 1.

В частности, когда рама 3 поворачивается в транспортное положение, то есть в промежуточное положение поворота рамы 3 между двумя рабочими положениями вспашки, обычно примерно на 90° от каждого из двух рабочих положений вспашки, опора 12 колеса может поворачиваться вокруг оси X последовательно и согласованно с поворотом рамы 3 до промежуточного положения поворота опоры 12 между двумя положениями на противоположных сторонах рамы, предпочтительно примерно на 90° от каждого из двух положений на противоположных сторонах рамы.

После этого поворота опора 21 колеса может быть заблокирована в отдельном промежуточном положении поворота путем приведения в действие блокирующего гидроцилиндра17.

Во время поворота опоры 12 из промежуточного положения поворота и в него цилиндр 13 регулировки глубины может оставаться соединенным с опорой 12 и может сохранять свою регулировку неизменной.

Гидравлическое соединение блокирующего цилиндра 17 схематично показано на примерах фиг. 4 и 5.

Как показано в примерах на фиг.4 и 5, группа 10 клапанов содержит поворотный клапан 10а. Схема поворотного клапана 10а проиллюстрирована в примере на фиг. 12. Следует понимать, что в одном аспекте поворотный клапан 10а позволяет выполнять операцию выравнивания рамы 3 и операцию ее поворота с использованием клапанов максимального давления, которые соответствующим образом откалиброваны для выполнения последовательности управления выравниванием путем подъема, переворота и репозиционирования рамы 3.

В варианте осуществления выполнено гидравлическое соединение блокирующего гидроцилиндра 17 с группой 10 клапанов с помощью регулирующего клапана 24, который управляет подачей в напорную камеру 20 блокирующего гидроцилиндра 17 и выпуском из нее. Следует понимать, что в одном аспекте напорная камера 20 является единственной напорной камерой гидроцилиндра 17. Следует отметить, что гидравлическое соединение напорной камеры 20 с группой 10 клапанов осуществлено в месте 30, с которым также гидравлически соединен поворотный клапан 10а, вторая камера 6d выравнивающего цилиндра 6 и патрубок С2 второго гидравлического контура D2 регулирующего клапана 24, как подробно описано ниже.

Схема регулирующего клапана 24 и соответствующего гидравлического соединения проиллюстрирована в примере на фиг. 6. Можно увидеть первый гидравлический контур D1 и второй гидравлический контур D2 регулирующего клапана 24.

Первый гидравлический контур D1 содержит патрубок V1, который гидравлически соединяет поворотный клапан 10а и регулирующий клапан 24, и патрубок С1, который гидравлически соединяет регулирующий клапан 24 и первую камеру 5с переворачивающего цилиндра 5. Предпочтительно, патрубок V1 и патрубок C1 гидравлически соединены друг с другом в регулирующем клапане 24.

Второй гидравлический контур D2 содержит патрубок V2, который гидравлически соединяет выпускной трубопровод 9 и регулирующий клапан 24, и патрубок C2, который гидравлически соединяет регулирующий клапан 24 и место 30. Предпочтительно, патрубок V2 и патрубок C2 гидравлически соединены друг с другом в регулирующем клапане 24 с помощью обратного клапана одностороннего действия, которым управляют таким образом, чтобы он открывался, как подробно описано ниже.

В первом гидравлическом контуре D1 регулирующего клапана 24 циркуляция жидкости происходит свободно в обоих направлениях от патрубка V1 к патрубку C1 (направление V1-C1) и наоборот (направление C1-V1).

Во втором гидравлическом контуре D2 регулирующего клапана 24 циркуляция жидкости происходит свободно в направлении от патрубка V2 к патрубку C2 (направление V2-C2) и в нормальном состоянии перекрыта в одном направлении в противоположном от патрубка C2 направлении в сторону патрубка V2 (направление C2-V2). Управление потоком в направлении C2-V2 зависит от разницы давлений, которая существует между двумя гидравлическими контурами регулирующего клапана 24 (первый гидравлический контур D1 по отношению ко второму гидравлическому контуру D2). Разблокировка регулирующего клапана 24 в направлении С2-V2 подчинена тому, что перепад давления в первом контуре D1 превышает на заданную пороговую величину (например, 4 бара) значение второго контура D2. Например, когда давление в первом контуре D1 составляет приблизительно 200 бар, а давление во втором контуре D2 составляет приблизительно 0 бар, клапан открыт в направлении C2-V2, в то время как, когда давление достигает 0 бар в первом контуре D1 и 200 бар во втором контуре D2 проход перекрыт.

Для регулировки потока масла через регулирующий клапан 24 регулирующий клапан 24 может включать в себя устройство срабатывания, свободно выбираемое между механическим, гидравлическим, пневматическим, электрическим, электронным срабатыванием и/или срабатыванием посредством силы тяжести.

Следует отметить, что плуг 1 выполнен с возможностью переворота рамы 3 примерно на 180° вокруг оси переворота в первом направлении поворота или во втором направлении поворота, противоположном первому направлению поворота, чтобы повернуть раму. 3 относительно сцепки 2 между двумя рабочими положениями вспашки. На последовательности фиг. 7-11 исключительно в иллюстративных целях этапы переворота плуга показаны измененным образом по сравнению с обычными этапами переворота. На практике рама 3 поворачивается на 90° в первом направлении поворота от фиг.7 до фиг.9, а затем, чтобы ясно показать опорное колесо 11 на фиг.10 и 11, от фиг.9 до фиг.11, рама 3 не завершила переворот, но вместо этого повернута на 90° во втором направлении поворота, противоположном первому направлению поворота, по существу с возвратом в исходное положение, уже показанное на фиг.7. Когда средство управления переворотом плуга, которое служит для поворота рамы на 180° вокруг отдельной оси поворота, приводят в действие, для переворота ряда пахотных элементов 4 в рабочее положение, масло под давлением (например, 200 бар) подают в подающий трубопровод 8, и подсоединяют выпускной трубопровод 9 для выпуска, как показано на гидравлической схеме примера фиг. 4.

Следует понимать, что гидравлическая схема на фиг. 4 по существу соответствует этапам перевороту рамы от фиг. 7 до фиг. 9.

В этом случае поворотный клапан 10а разрешает выпуск штока 6а выравнивающего цилиндра 6 с итоговой подачей масла под давлением в первую камеру 6с (например, 200 бар) и выпуском масла из его второй камеры 6d.

Следует понимать, что в этих условиях масло, выпускаемое из второй камеры 6d выравнивающего цилиндра, не может протекать в регулирующий клапан 24, поскольку давление в первой камере 5с переворачивающего цилиндра составляет 0 бар, и поэтому регулирующий клапан 24 препятствует проходу через второй контур D2.

На практике на первом этапе выравнивания рамы масло, выходящее из второй камеры 6d выравнивающего цилиндра, поступает в поворотный клапан 10а через канал 60. В одном аспекте масло, выходящее из выравнивающего цилиндра 6 на этом этапе, может протекать только через канал 60, поскольку поток из второй камеры 6d происходит при теоретическом давлении 0 бар, как и в первой камере 5с переворачивающего цилиндра (также при теоретическом давлении 0 бар). Таким образом, между первым контуром D1 и вторым контуром D2 нет изменения давления, и регулирующий клапан 24 предотвращает поток в направлении C2-V2. Фактически следует отметить, что в этих условиях переворачивающий цилиндр 5 только во второй камере 5d имеет давление, необходимое для удержания на месте переворачивающего цилиндра 5 и, следовательно, рамы 3.

Когда начнется поворот, первая камера 5с переворачивающего цилиндра будет иметь теоретическое давление 200 бар и будет создавать в первом контуре D1 теоретическое давление 200 бар. Таким образом, будет создаваться перепад давления между первым контуром D1 и вторым контуром D2. С момента, когда на этом этапе второй контур D2 находится при теоретическом давлении 0 бар, регулирующий клапан 24 открывается, вызывая вытекание масла из напорной камеры 20 блокирующего гидроцилиндра 17.

В этих условиях блокирующий гидроцилиндр 17 колеса 11 может свободно выпускать гидравлическую жидкость из напорной камеры 20 в направлении регулирующего клапана 24 и/или поворотного клапана 10а, освобождая колесо 11.

Как только этап выравнивания рамы 3 завершен с помощью выравнивающего цилиндра 6, поворотный клапан 10а обеспечивает начало поворота переворачивающим цилиндром 5 рамы 3, направляя масло в первую камеру 5с переворачивающего цилиндра 5. Такая операция вызовет беспрепятственное прохождение масла через первый контур D1 регулирующего клапана 24 в направлении V1-C1.

В этих условиях первый контур D1 регулирующего клапана 24 находится под давлением (при теоретическом давлении 200 бар), а второй контур D2 регулирующего клапана 24 осуществляет выпуск в направлении C2-V2 (при теоретическом давлении 0 бар). Следовательно, регулирующий клапан 24 не препятствует прохождению масла через второй контур D2 в направлении C2-V2, подключая для выпуска напорную камеру 20 блокирующего гидроцилиндра 17 колеса 11 и обеспечивая итоговое извлечение штока 21 под действием силы тяжести на колесо 11.

Когда переворачивающий цилиндр 5 достигает мертвой точки, поворотный клапан 10а обеспечивает продолжение переворота и, следовательно, направляет жидкость под давлением во вторую камеру 5d переворачивающего цилиндра 5, в то же время соединяя для выпуска (выпускной трубопровод 9) первую камеру 5c, как показано на рисунке 5.

Следует понимать, что гидравлическая схема примера на фиг. 5 по существу соответствует этапам переворота рамы от фиг. 9 до фиг. 11.

В этом случае первый контур D1 регулирующего клапана 24 в направлении C1-V1 не подвергается никаким препятствиям, и масло может выходить в поворотный клапан 10а или выпускной трубопровод 9.

Как только поворот рамы 3 завершено и точка максимального выдвижения переворачивающего цилиндра 5 достигнута, поворотный клапан 10а обеспечивает возврат выравнивающим цилиндром 6 рамы 3 плуга 1 в положение вспашки путем подачи жидкости под давлением. во вторую камеру 6d выравнивающего цилиндра 6 через канал 60.

При этих условиях во втором гидравлическом контуре D2 регулирующего клапана 24 будет давление (теоретическое давление 200 бар), а первый гидравлический контур D1 будет соединен для выпуска (теоретическое давление 0 бар). Таким образом, второй контур D2 будет закрыт, и масло, поступающее из поворотного клапана 10а по каналу 60, сможет поступать только в выравнивающий цилиндр 6 и/или в блокирующий цилиндр 17, приводя колесо 11 в нужное положение и удерживая упор 25 вплотную к упору 23.

Следует понимать, что выравнивающий цилиндр 6 использован для обеспечения того, чтобы рама 3 завершила свой собственный поворот, а колесо 11 безопасно заняло правильное положение для блокировки; однако ту же процедуру можно осуществить с помощью переворачивающего цилиндра 5. В этом случае, используя только переворачивающий цилиндр 5, можно выпустить масло через регулирующий клапан 24 при наличии потока масла в первую камеру 5с переворачивающего цилиндра. Следует отметить, что в этом случае необходимо напрямую соединить вторую камеру 5d и патрубок С2 регулирующего клапана (и, следовательно, также напорную камеру 20 блокирующего гидроцилиндра). Таким образом, во время переворота между движением вверх штока 5а переворачивающего цилиндра и его движением вниз происходит немедленное изменение положения опоры 12 колеса (которое находится под углом 90° вертикально по отношению к горизонтальным пахотным элементам 4) с упором 25, который будет двигаться вплотную к упору 23. В одном аспекте предусмотрен дроссельный клапан (не показан), который выполнен с возможностью замедления репозиционирования опоры 12 колеса.

Следует понимать, что переворачивающий цилиндр 5 использован для управления регулирующим клапаном 24 для облегчения работы; однако ту же функцию можно выполнять с помощью выравнивающего цилиндра 6. В этом случае первая камера 6с выравнивающего цилиндра соединена с первым контуром D1, а вторая камера 6d и напорная камера 20 соединены со вторым контуром Д2. В этом случае регулирующий клапан 24 обеспечивает выпуск давления из второго контура D2 при подаче в первую камеру 6с. Предпочтительно предусмотрен аккумулятор давления (не показан), который гидравлически соединен с напорной камерой 20 и который выполнен с возможностью приема масла, выходящего из напорной камеры 20, чтобы обеспечить возможность обратного движения блокирующего гидроцилиндра 17.

Таким образом, изобретение решает поставленную задачу за счет простого вмешательства для модификации гидравлической установки и использования цилиндра простого действия для блокировки колеса 11.

Предпочтительно, чтобы управление им было полностью автоматизировано и не требовало каких-либо конструктивных усложнений.

Изобретение обеспечивает ряд других преимуществ, в том числе:

- предотвращение неправильного положения опоры колеса,

- всегда обеспечивать правильное выравнивание колеса относительно вертикального направления пахотных элементов, в том числе без их правильного вертикального расположения (как, например, в условиях работы на холме),

- обеспечение позиционирования колеса путем предотвращения его случайного подъема, даже если давление в блокировочном гидроцилиндре случайно окажется недостаточным,

- возможность установки колеса в положение, подходящее для транспортировки плуга, без необходимости отсоединения цилиндра регулировки глубины,

- предотвращение преждевременного износа опоры колеса в результате неправильного выравнивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАВЕСНОЙ ОБОРОТНЫЙ ПЛУГ | 2021 |

|

RU2820823C1 |

| НАВЕСНОЙ ОБОРОТНЫЙ ПЛУГ | 2021 |

|

RU2834432C1 |

| НАВЕСНОЙ ОБОРОТНЫЙ ПЛУГ | 2020 |

|

RU2810550C2 |

| НАВЕСНОЙ ОБОРОТНЫЙ ПЛУГ | 2021 |

|

RU2836684C1 |

| ПЛУГ, СПОСОБ РАБОТЫ ПЛУГА, РЕАЛИЗУЕМЫЙ С ПОМОЩЬЮ КОМПЬЮТЕРА, И МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ, СОДЕРЖАЩИЙ КОМПЬЮТЕРНУЮ ПРОГРАММУ, ВЫПОЛНЕННУЮ С ВОЗМОЖНОСТЬЮ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА. | 2020 |

|

RU2739366C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННАЯ ПАШУЩАЯ СИСТЕМА, СПОСОБ ЕЁ РАБОТЫ И МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ, СОДЕРЖАЩИЙ КОМПЬЮТЕРНУЮ ПРОГРАММУ, ВЫПОЛНЕННУЮ С ВОЗМОЖНОСТЬЮ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2020 |

|

RU2742473C1 |

| МЕХАНИЗМ ДЛЯ ВЕДЕНИЯ ПО ГЛУБИНЕ ОБОРОТНОГО ПЛУГА | 2010 |

|

RU2528484C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННОЕ ОРУДИЕ | 2020 |

|

RU2748065C1 |

| Сельскохозяйственное орудие | 2020 |

|

RU2748066C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ МОДУЛЬ | 2001 |

|

RU2196403C2 |

Изобретение относится к сельскому хозяйству. Оборотный плуг имеет сцепку, на которой шарнирно закреплена рама, которая, в свою очередь, несет по меньшей мере одну пару противоположных пахотных элементов. Оборотный плуг имеет переворачивающий цилиндр между рамой и сцепкой для поворота рамы относительно сцепки между двумя рабочими положениями вспашки от этапа позиционирования на одной стороне плуга до этапа репозиционирования на противоположной стороне с проходом через положение мертвой точки переворачивающего цилиндра. На раме плуга установлено опорное колесо для регулировки его рабочей глубины, выполненное с возможностью переворачивания вместе с рамой для регулировки рабочей глубины плуга в обоих положениях поворота на противоположных сторонах рамы плуга и с возможностью блокирования в рабочем положении посредством блокирующего гидроцилиндра, имеющего напорную камеру, которая избирательно гидравлически соединена с переворачивающим цилиндром и/или выравнивающим цилиндром посредством регулирующего клапана. Регулирующий клапан выполнен с возможностью соединения с напорной камерой для выпуска во время этапа поворота плуга переворачивающим цилиндром и для создания в камере давления, когда переворачивающий цилиндр и/или выравнивающий цилиндр осуществляет/осуществляют или завершил этап репозиционирования. Блокирующий гидроцилиндр выполнен с возможностью обеспечения ориентации опорного колеса во время поворота плуга и блокирования ориентации опорного колеса, когда плуг принимает рабочее положение вспашки, в котором блокирующий гидроцилиндр соединен на одной стороне с рамой плуга, а на другой стороне – с опорой опорного колеса, установленной на раме с возможностью поворота между двумя положениями поворота на противоположных сторонах рамы. Обеспечивается упрощение конструкции, предотвращение неправильного положения опоры колеса с обеспечением правильного выравнивания колеса и позиционирования колеса, а также установка колеса в положение транспортировки и предотвращение преждевременного износа опоры колеса. 22 з.п. ф-лы, 12 ил.

1. Оборотный плуг (1), имеющий сцепку (2), на которой шарнирно закреплена рама (3), которая, в свою очередь, несет по меньшей мере одну пару противоположных пахотных элементов (4), имеющий переворачивающий цилиндр (5) между рамой (3) и сцепкой (2) для поворота рамы (3) относительно сцепки (2) между двумя рабочими положениями вспашки от этапа позиционирования на одной стороне плуга (1) до этапа репозиционирования на противоположной стороне с проходом через положение мертвой точки переворачивающего цилиндра (5) и имеющий опорное колесо (11), которое установлено на раме (3) плуга (1) для регулировки его рабочей глубины, причем колесо (11) выполнено с возможностью переворачивания вместе с рамой (3) для регулировки рабочей глубины плуга (1) в обоих положениях поворота на противоположных сторонах рамы (3) плуга (1) и с возможностью блокирования в рабочем положении посредством блокирующего гидроцилиндра (17), отличающийся тем, что блокирующий гидроцилиндр (17) имеет напорную камеру (20), которая избирательно гидравлически соединена с переворачивающим цилиндром (5) и/или выравнивающим цилиндром (6) посредством регулирующего клапана (24), причем регулирующий клапан (24) выполнен с возможностью соединения с напорной камерой (20) для выпуска во время этапа поворота плуга (1) переворачивающим цилиндром (5) и для создания в камере (20) давления, когда переворачивающий цилиндр (5) и/или выравнивающий цилиндр (6) осуществляет/осуществляют или завершил этап репозиционирования, причем блокирующий гидроцилиндр (17) выполнен с возможностью обеспечения ориентации колеса (11) во время поворота плуга (1) и блокирования ориентации колеса (11), когда плуг (1) принимает рабочее положение вспашки, в котором блокирующий гидроцилиндр (17) соединен на одной стороне с рамой (3) плуга (1), а на другой стороне – с опорой (12) колеса (11), причем опора (12) установлена на раме (3) с возможностью поворота между двумя положениями поворота на противоположных сторонах рамы (3).

2. Плуг (1) по п. 1, в котором, когда в напорной камере (20) создают давление, опора (12) отводится назад вплотную к упору (23) посредством соответствующего упора (25) опоры (12) в обоих блокирующих рабочих положениях на противоположных сторонах рамы (3).

3. Плуг (1) по п. 2, в котором упор (23) жестко соединен с рамой (3).

4. Плуг (1) по любому из предыдущих пунктов, в котором опора (12) установлена с возможностью наклона на кронштейне (14).

5. Плуг (1) по п. 4, в котором кронштейн (14) закреплен на раме (3).

6. Плуг (1) по п. 4 или 5, в котором опора (12) шарнирно закреплена на кронштейне (14) посредством пальца (15).

7. Плуг (1) по п. 6, в котором палец (15) имеет ось (X), параллельную направлению движения плуга (1) на этапе вспашки или транспортировки.

8. Плуг (1) по п. 6 или 7, в котором блокирующий гидроцилиндр (17) имеет такие размеры, чтобы обеспечить наклон колеса (11) на 180° вокруг оси (X) пальца (15).

9. Плуг (1) по любому из пп. 4-8, в котором, когда в напорной камере (20) создают давление, опора (12) отводится назад вплотную к упору (23) кронштейна (14) посредством соответствующего упора (25) опоры (12) в обоих блокирующих рабочих положениях на противоположных сторонах рамы (3).

10. Плуг (1) по любому из пп. 6-9, в котором опора (12) содержит первую опору (12a), которая шарнирно закреплена на кронштейне (14) посредством пальца (15), и вторую опору (12b), которая шарнирно закреплена на первой опоре (12a), чтобы обеспечить наклон второй опоры (12b) относительно первой опоры (12a).

11. Плуг (1) по п. 10, в котором колесо (11) связано со второй опорой (12b) таким образом, что наклон второй опоры (12b) относительно первой опоры (12a) обеспечивает регулировку рабочей глубины плуга (1).

12. Плуг (1) по п. 10 или 11, в котором регулировочный гидроцилиндр (13) или механическая тяговая штанга расположен(а) между первой опорой (12a) и второй опорой (12b), чтобы регулировать положение второй опоры (12b) относительно первой опоры (12a).

13. Плуг (1) по п. 12, в котором регулировочный гидроцилиндр (13) или механическая тяговая штанга выполнен(а) с возможностью регулирования рабочей глубины плуга (1) независимо от приведения в действие блокирующего гидроцилиндра (17).

14. Плуг (1) по любому из пп. 4-13, в котором блокирующий гидроцилиндр (17) расположен между фланцем (18) кронштейна (14) и дополнительным пальцем (19), который расположен на опоре (12).

15. Плуг (1) по любому из предыдущих пунктов, в котором допускается установка колеса (11) в положении, подходящем для транспортировки плуга (1).

16. Плуг (1) по любому из предыдущих пунктов, в котором регулирующим клапаном (24) управляют за счет перепада давления между первым гидравлическим контуром (D1), который гидравлически соединен с переворачивающим цилиндром (5), и вторым гидравлическим контуром (D2), который гидравлически соединен с выравнивающим цилиндром (6).

17. Плуг (1) по п. 16, в котором свободно выбираемый гидравлический контур между первым или вторым гидравлическим контуром (D1, D2) дополнительно гидравлически соединен с напорной камерой (20) блокирующего гидроцилиндра (17).

18. Плуг (1) по п. 17, в котором регулирующий клапан (24) содержит обратный клапан одностороннего действия, который выполнен с возможностью перехвата потока жидкости в одном направлении для выпуска через свободно выбираемый гидравлический контур, причем обратным клапаном управляют так, чтобы он открывался за счет перепада давления.

19. Плуг (1) по любому из предыдущих пунктов, в котором блокирующий гидроцилиндр (17) представляет собой гидравлический цилиндр одностороннего действия, снабженный одной напорной камерой (20).

20. Плуг (1) по любому из предыдущих пунктов, в котором опора (12) выполнена с возможностью регулирования посредством регулировочного гидроцилиндра (13) и/или механической тяговой штанги, выполненных/выполненной с возможностью регулирования рабочей глубины плуга (1).

21. Плуг (1) по п. 20, в котором регулировочный гидроцилиндр (13) или механическая тяговая штанга выполнен(а) с возможностью регулирования рабочей глубины плуга (1) независимо от приведения в действие блокирующего гидроцилиндра (17).

22. Плуг (1) по любому из предыдущих пунктов, в котором опора (12) установлена на раме (3) с возможностью поворота между двумя положениями поворота на противоположных сторонах рамы (3) вокруг оси (X), параллельной направлению движения плуга (1) на этапе вспашки.

23. Плуг (1) по любому из предыдущих пунктов, в котором колесо (11) выполнено с возможностью переворачивания вместе с рамой (3) в обоих положениях поворота на противоположных сторонах рамы (3), при этом сохраняя неизменной рабочую глубину плуга (1).

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК ФАЗИРОВАННОЙ АНТЕННОЙ РЕШЁТКИ | 2016 |

|

RU2617277C1 |

| DE 102006039513 A1, 03.05.2007 | |||

| CN 105007714 B, 02.03.2018 | |||

| US 5603381 A, 18.02.1997 | |||

| МЕХАНИЗМ ДЛЯ ВЕДЕНИЯ ПО ГЛУБИНЕ ОБОРОТНОГО ПЛУГА | 2010 |

|

RU2528484C2 |

| Оборотный плуг | 1991 |

|

SU1797758A1 |

Авторы

Даты

2025-02-21—Публикация

2021-07-23—Подача