Область техники, к которой относится изобретение

Данное изобретение относится к технической области элементов для разделения посредством тангенциального потока подлежащей обработке жидкой среды на фильтрат или пермеат и ретентат, обычно называемых фильтрующими мембранами.

Более конкретно, настоящее изобретение относится к новой геометрии этих разделительных элементов, позволяющей увеличить расход фильтрата и/или снизить энергопотребление установок, в которых используются такие разделительные элементы.

Известный уровень техники

Способы разделения с помощью мембран используются во многих отраслях, в частности, в области охраны окружающей среды для производства питьевой воды и очистки промышленных сточных вод, в химической, нефтехимической, фармацевтической, пищевой промышленности и в области биотехнологии.

Мембрана представляет собой селективный барьер, который позволяет под действием силы переноса пропускать или останавливать определенные компоненты обрабатываемой жидкой среды. Прохождение или задержка компонентов зависит от их размера по сравнению с размером пор мембраны, которая выполняет функцию фильтра. В зависимости от размера пор эти методы называются микрофильтрацией, ультрафильтрацией или нанофильтрацией.

Существуют мембраны различной структуры и структуры. Мембраны обычно содержат пористую основу, которая обеспечивает механическую прочность мембраны и которая, определяя количество и структуру циркуляционных каналов для обрабатываемой жидкой среды, определяет общую площадь фильтрующей поверхности мембраны. Фактически именно на внутренних стенках этих циркуляционных каналов слой, называемый разделительным слоем, фильтрующим слоем, разделяющим слоем, активным слоем или оболочкой, обеспечивает разделение. При разделении происходит перенос отфильтрованной жидкой среды через разделительный слой, а затем эта жидкая среда распространяется по пористой структуре основы и перемещается к поверхности внешнего периметра пористой основы. Эта часть обрабатываемой жидкости, прошедшая сквозь разделительный слой и пористую основу, называется пермеатом или фильтратом и извлекается системой сбора. Остальная часть жидкой среды называется ретентатом и чаще всего по циркуляционному контуру повторно вводится в обрабатываемую жидкость перед входом в мембрану.

Основным фактором, препятствующим прохождению фильтрата через разделительный слой, является засорение вследствие концентрационной поляризации, осаждения или закупорки пор. Независимо от природы фильтрующего слоя, используемого для проведения операции фильтрации, и независимо от природы обрабатываемой жидкой среды, с самого начала операции фильтрации всегда возникает спад проникающего потока, что является следствием вышеуказанного засорения разделительного слоя, которое иногда может быть чрезвычайно сильным и быстрым.

Концентрационная поляризация происходит во время операции фильтрации, когда макромолекулы, присутствующие в обрабатываемой жидкой среде, концентрируются на границе раздела мембрана/раствор, где они создают осмотическое противодавление, направленное противоположно силе разделения, или диффундируют обратно в центр обрабатываемой жидкой среды согласно закону Фика. Явление концентрационной поляризации происходит в результате накопления соединений, удерживаемых вблизи мембраны вследствие проникновения растворителя.

Когда концентрация частиц на поверхности мембраны увеличивается, таким образом, что это приводит к появлению конденсированной фазы в виде гелевого или связывающего отложения, которое приводит к возникновению гидравлического сопротивления, являющегося дополнительным к гидравлическому сопротивлению мембраны. Закупорка пор происходит, когда происходит проникновение частиц размером меньше или равным размеру пор, что приводит к уменьшению площади фильтрующей поверхности.

Засорение, его обратимость или необратимость – это сложные явления, которые зависят от фильтрующего элемента, в частности, от разделительных слоев, от типа обрабатываемой жидкости и от рабочих параметров.

Засорение является основным фактором, уменьшающим экономическую привлекательность фильтрации, поскольку, с одной стороны, оно приводит при определении размеров фильтрационных установок к увеличению установленных поверхностей для удовлетворения требований к объему обрабатываемой жидкости, а с другой стороны, требует применения специальных технических средств для эмпирического устранения этого явления, таких как циклы очистки с использованием моющих средств или периодическая ретрофильтрация.

Для устранения, ограничения или замедления указанного накопления вещества в предшествующем уровне техники было глубоко изучено и описано положительное влияние скорости непрерывного потока жидкости, подвергаемой тангенциальной фильтрации, т.е. обрабатываемой по касательной к поверхности фильтрующего слоя.

Таким образом, применяемый в настоящее время принцип тангенциальной фильтрации жидкости заключается в непрерывном и контролируемом пропускании обрабатываемой жидкой среды по циркуляционным каналам в условиях скорости и давления, которые влияют на амплитуду и кинетику засорения фильтрующего слоя; при этом скорость перемещения ретентата создает пристеночное напряжение сдвига τp, которое замедляет засорение и, следовательно, увеличивает расход фильтрата (пермеата) в порах фильтрующего слоя и его основы.

Чем выше скорость, тем выше значение пристеночного напряжения сдвига τp, и тем больше уменьшается или задерживается засорение. Однако недостатком данного «эффекта скорости» является то, что он, с одной стороны, требует увеличения мощности, что обычно работает против него, и с другой стороны, не позволяет сравнивать циркуляционные каналы разных поперечных сечений.

Именно пристеночное напряжение сдвига τp (напряжение сдвига на стенке) позволяет сравнивать циркуляционные каналы разных поперечных сечений. Сначала Х. Барнье [«Засорение ультрафильтрационных или микрофильтрационных минеральных мембран в биоиндустрии», Дни изучения мембран и биоиндустрии, Париж (Франция), (1993)], затем Г. Гесан-Гизиу, Г. Доффин, Э. Бояваль, О. Ле Бер [«Напряжение сдвига на стенке: эффективный параметр характеризации переноса поперечного потока в турбулентном режиме при микрофильтрации обезжиренного молока», Молоко, 79, 347-354, (1999)] указывали, что пристеночное напряжение сдвига является единственным параметром, позволяющим сравнивать их характеристики для одной и той же обрабатываемой жидкости.

Пристеночное напряжение сдвига характеризуется усилиями, прилагаемыми жидкостью, протекающей по касательной к поверхности мембраны на единицу её площади.

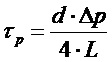

Это однородная величина по давлению, единицей измерения которой является Паскаль (Па) или Н/м2. Экспериментально она может быть определена с помощью следующей зависимости:

где d – гидравлический диаметр, а L – длина циркуляционного канала.

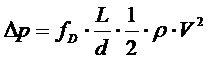

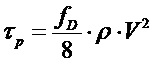

Она зависит от типа жидкой среды (её вязкости), перепада давлений ΔP, коэффициента трения Дарси fD (безразмерная величина) и числа Рейнольдса Re, определяемых следующим соотношением:

Пусть  , где fD в случае циркуляционного канала с круглым поперечным сечением и в ламинарном режиме течения равен fD = 64/Re, где коэффициент 64 характеризует циркуляционный канал с круглой формой поперечного сечения.

, где fD в случае циркуляционного канала с круглым поперечным сечением и в ламинарном режиме течения равен fD = 64/Re, где коэффициент 64 характеризует циркуляционный канал с круглой формой поперечного сечения.

Авторы Юнус А. Сенгель и Джон М. Симбала в своей книге «Механика жидкостей, основы и применение», охраняемой авторским правом от 2017, издательство De Boeck Superieur (перевод А. Шань, С. Гриво, В. Лэр и А. Рингеде) указывают, что этот коэффициент изменяется в зависимости от геометрии поперечного сечения циркуляционного канала, по которому протекает обрабатываемая жидкость. Из этой работы следует, что при одинаковом числе Рейнольдса коэффициент трения у циркуляционного канала с сильно уплощенной прямоугольной формой поперечного сечения становится выше, чем у канала с круглым поперечным сечением.

При этом и при прочих равных условиях пристеночное напряжение сдвига τp в таком циркуляционном канале больше, чем в циркуляционном канале с круглым или квадратным поперечным сечением, что обеспечивает более эффективную очистку от засоров и повышать проникающий поток.

В известном уровне техники предлагались различные варианты осуществления фильтрующих мембран с циркуляционными каналами прямоугольного сечения. Например, в патенте FR 2 696 653 раскрывается фильтрационная установка, включающая в себя жесткую пористую структуру, расположенную между упорной пластиной и противоупорной пластиной. Жесткая пористая структура имеет плоские основные поверхности, покрытые разделительным слоем, контактирующим с обрабатываемой жидкой средой, протекающей между этими основными поверхностями и упорной и противоупорной пластинами. Такое решение требует применения упорной и противоупорной пластин.

Данным изобретением раскрываются новые жесткие фильтрующие элементы с геометрией, обеспечивающей возможность эффективного удаления засоров с целью увеличения расхода фильтрата при одновременной простоте изготовления.

Раскрытие сущности изобретения

Для достижения вышеуказанной цели настоящим изобретением предлагается элемент для разделения обрабатываемой жидкой среды на пермеат и ретентат, включающий в себя:

- неорганическую цельную жесткую пористую основу, содержащую, с одной стороны, первую внешнюю плоскую поверхность и, с другой стороны, вторую внешнюю плоскую поверхность, соединенную с первой внешней плоской поверхностью по меньшей мере одной внешней соединительной поверхностью;

- по меньшей мере два циркуляционных канала для жидкой среды, выполненные в пористой основе, каждый из которых имеет прямоугольное поперечное сечение;

- по меньшей мере одну внутреннюю соединительную систему распределения жидкой среды, расположенную в пористой основе и служащую для распределения жидкой среды, поступающей из выполненного в пористой основе входа, по множеству циркуляционных каналов; и по меньшей мере одну внутреннюю соединительную систему сбора ретентата, расположенную в пористой основе и служащую для сбора в выходе, выполненном в пористой основе, ретентата, выходящего из множества циркуляционных каналов, внутренней соединительной системы распределения, циркуляционных каналов; причем внутренняя соединительная система сбора содержит по меньшей мере один разделительный слой, непрерывно проходящий между входом и выходом пористой основы, так что жидкая среда, циркулирующая в пористой основе между входом и выходом, контактирует только с указанным разделительным слоем; причем материал пористой основы является непрерывным и имеет пористую структуру и механическую прочность, позволяющие избежать разрушения пористой основы при перепаде давлений жидкой среды между разделительным слоем и поверхностью выхода пермеата, составляющем по меньшей мере 1 бар (0,1 МПа);

- и систему сбора пермеата, прошедшего сквозь разделительный слой/слои.

Предпочтительно, пористая основа изготовляется с помощью аддитивной технологии, разрабатываемой или настраиваемой таким образом, чтобы пористость материала пористой основы обеспечивала маршрутизацию пермеата, прошедшего сквозь разделительный слой/слои.

Как правило, максимально допустимое напряжение изгиба материала пористой основы составляет по меньшей мере 10 МПа.

В предпочтительном варианте осуществления прямоугольное поперечное сечение циркуляционных каналов имеет два размера, один из которых по меньшей мере в четыре раза меньше другого.

Например, в пористой основе могут быть выполнены несколько циркуляционных каналов, проходящих параллельно друг другу.

В другом возможном варианте осуществления по меньшей мере один циркуляционный канал имеет изогнутую форму, совпадающую с главным направлением циркуляции обрабатываемой жидкости.

Например, по меньшей мере один циркуляционный канал может иметь циклически повторяющуюся изогнутую форму.

Согласно варианту осуществления, каждый циркуляционный канал имеет поперечное сечение, постоянное по всей своей протяженности между внутренней соединительной системой распределения и внутренней соединительной системой сбора.

Согласно варианту осуществления, циркуляционные каналы ограничены двумя параллельными поверхностями, перпендикулярными или параллельными по меньшей мере двум внешним плоским поверхностям пористой основы.

Согласно варианту осуществления, внутренняя соединительная система распределения и внутренняя соединительная система сбора сообщаются с областью снаружи пористой основы через одно или несколько отверстий или штуцеров, расположенных на внешней плоской поверхности или на внешней соединительной поверхности.

Например, внутренняя соединительная система распределения и внутренняя соединительная система сбора могут быть расположены асимметрично по обе стороны от циркуляционных каналов.

В другом возможном варианте осуществления настоящего изобретения внутренняя соединительная система распределения и внутренняя соединительная система сбора могут быть расположены симметрично по обе стороны от циркуляционных каналов.

Согласно возможному варианту осуществления, система сбора пермеата содержит полости внутри пористой основы, служащие для сбора пермеата, прошедшего сквозь разделительный слой/слои.

Как правило, система сбора пермеата сообщается с областью снаружи пористой основы через одно или несколько отверстий или штуцеров для сбора указанного пермеата.

Первая внешняя плоская поверхность, вторая внешняя плоская поверхность и внешняя соединительная поверхность герметично уплотнены.

Согласно возможному варианту осуществления, система сбора пермеата выполнена утопленной в по меньшей мере одной внешней плоской поверхности пористой основы для сбора пермеата, прошедшего сквозь разделительный слой/слои, причем остальная часть внешней плоской поверхности выполнена не утопленной и герметично уплотнена.

Например, пористая основа может содержать штуцеры, герметично уплотненные снаружи, образующие вход внутренней соединительной системы распределения и выход внутренней соединительной системы внутренняя соединительная система для сбора.

Эти штуцеры могут проходить и в других направлениях, углы которых относительно главного направления циркуляции жидкой среды могут составлять от 0° до 90°.

Еще одним объектом настоящего изобретения является разделительный блок, включающий в себя по меньшей мере один разделительный элемент, смонтированный в установке, содержащей соединения для обеспечения, с одной стороны, входа обрабатываемой жидкой среды и выхода ретентата, и с другой стороны, сбора пермеата, штуцеры которого образуют вход внутренней соединительной системы распределения обрабатываемой жидкой среды и выход внутренней соединительной системы сбора ретентата, причем штуцеры сбора пермеата содержат соединения, герметично уплотненные и соединенные с указанными штуцерами.

Краткое описание чертежей

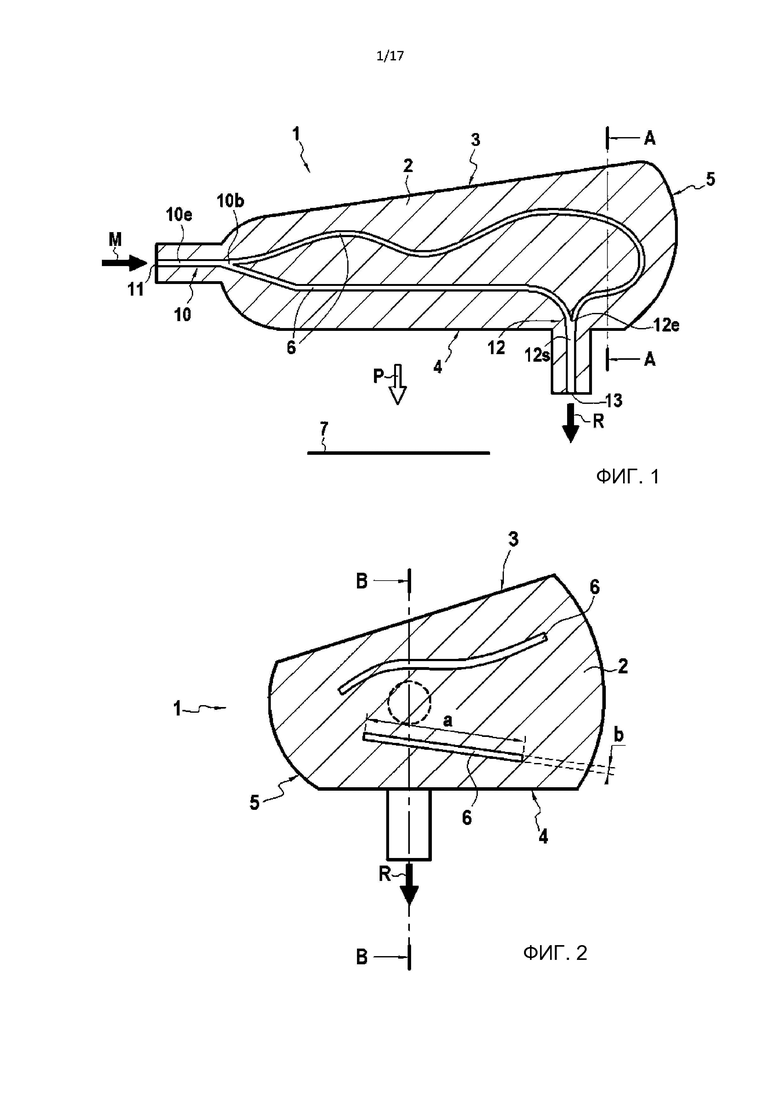

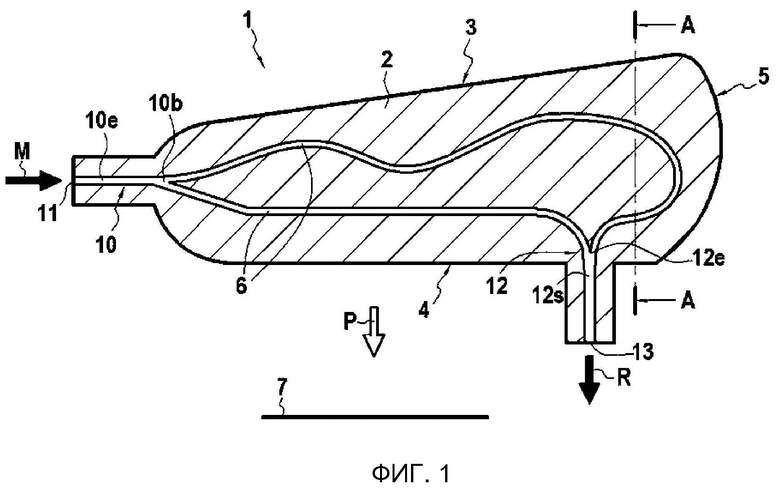

на фиг. 1 показан разделительный элемент, иллюстрирующий главный принцип объекта изобретения, схематичный вид в разрезе по плоскости B-B на фиг. 2;

на фиг. 2 показан разделительный элемент, вид в разрезе по плоскости A-A на фиг. 1;

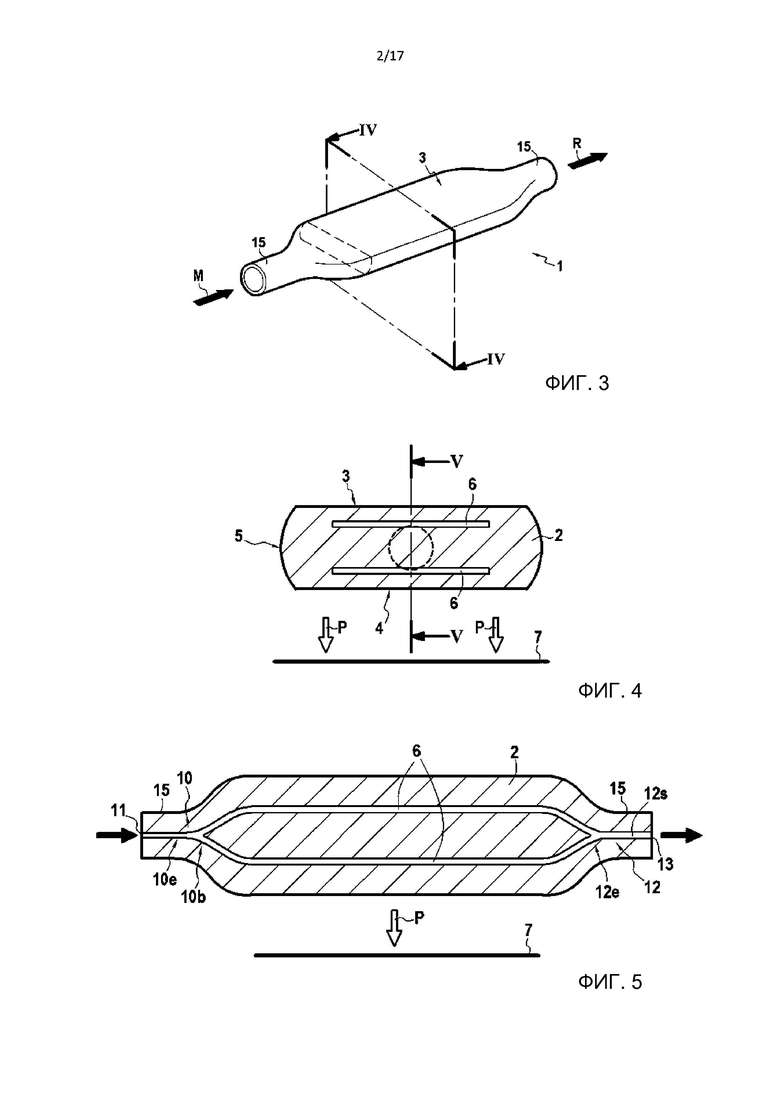

на фиг. 3 показан первый возможный вариант осуществления разделительного элемента согласно настоящему изобретению (вариант с соединительными штуцерами), вид в перспективе;

на фиг. 4 показан вид в разрезе по плоскости IV-IV на фиг. 3;

на фиг. 5 показан вид в разрезе по плоскости V-V на фиг. 4;

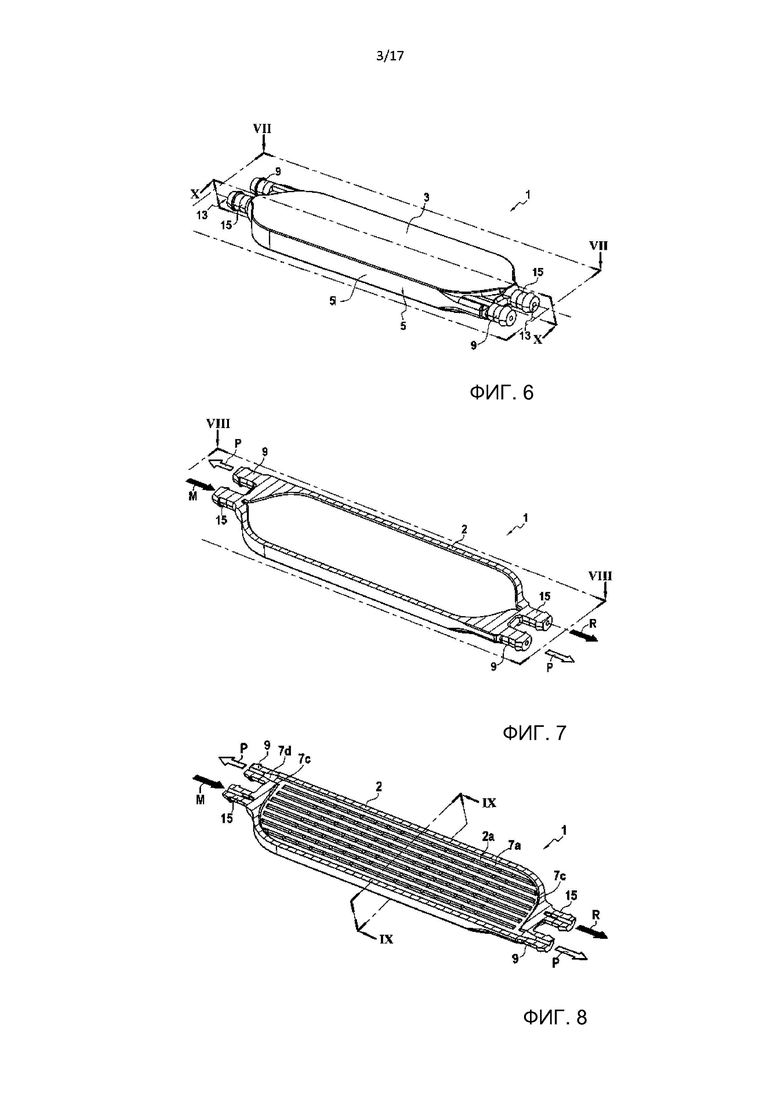

на фиг. 6 показан ещё один возможный вариант осуществления разделительного элемента согласно настоящему изобретению (вариант с соединительными штуцерами), вид в перспективе;

на фиг. 7 показан вид в разрезе по плоскости VII-VII на фиг. 6;

на фиг. 8 показан вид в разрезе по плоскости VIII -VIII на фиг. 7;

на фиг. 9 показан вид в разрезе по плоскости IX-IX на фиг. 8;

на фиг. 10 показан вид в разрезе по плоскости X-X на фиг. 6;

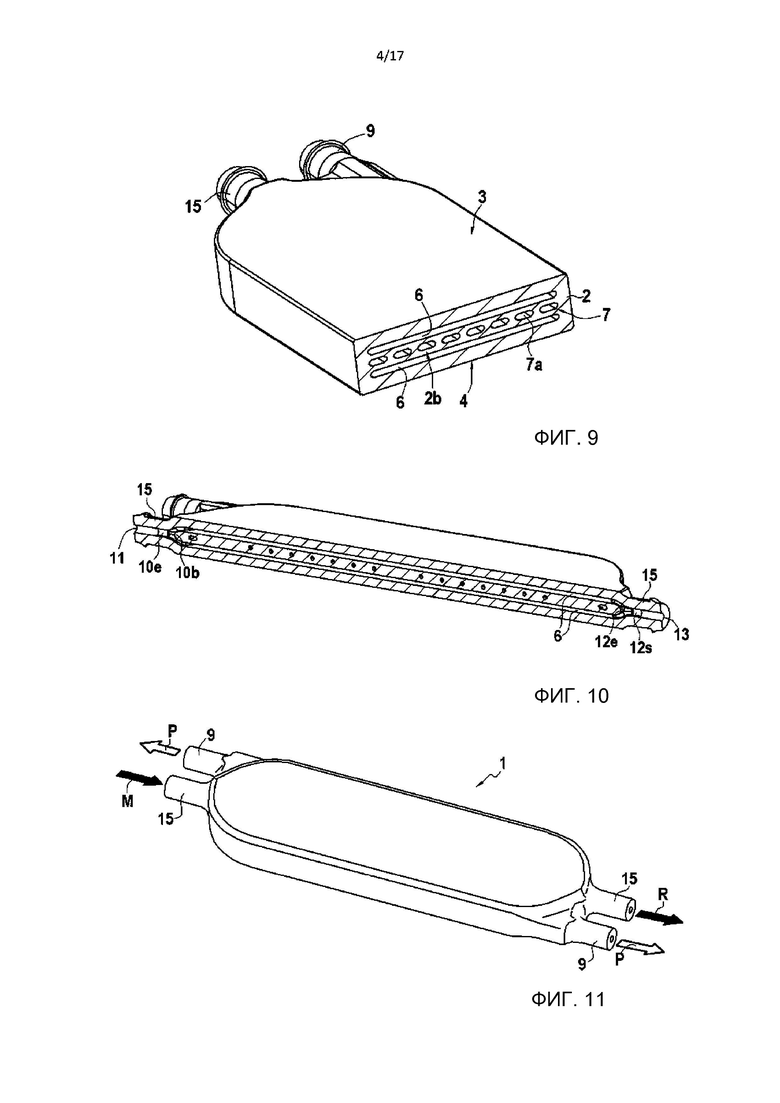

на фиг. 11 показано изображение, аналогичное изображению на фиг. 6, демонстрирующее другой вариант осуществления разделительного элемента с соединительными штуцерами согласно настоящему изобретению, вид в перспективе;

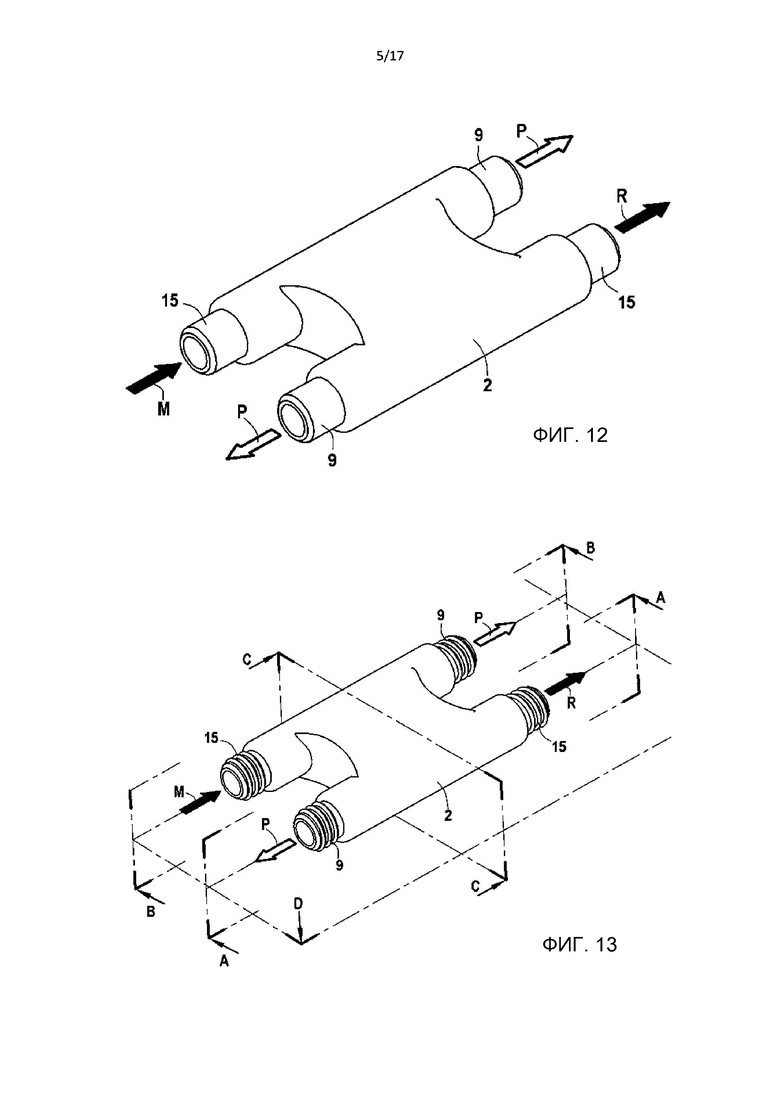

на фиг. 12 показан другой вариант осуществления разделительного элемента согласно настоящему изобретению, конструкция которого идентичная конструкции варианта, показанного на фиг. 6, но с асимметрично расположенными входным и выходным штуцерами для жидкой среды, вид в перспективе;

на фиг. 13 показано изображение, аналогичное приведенному на фиг. 12, иллюстрирующее другой вариант осуществления с резьбовыми соединительными штуцерами, вид в перспективе;

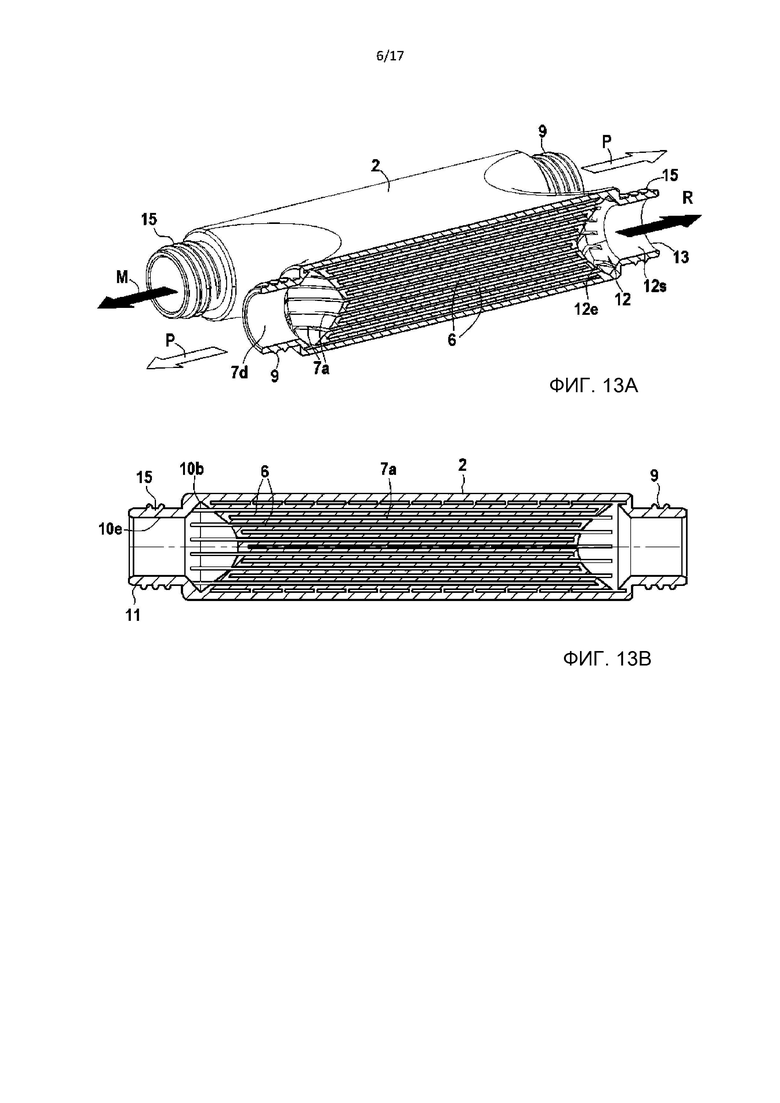

на фиг. 13A показан продольный разрез по плоскости A-A на фиг. 13, вид в перспективе;

на фиг. 13B показан вид в разрезе по плоскости B-B на фиг. 13;

на фиг. 13C показан вид в разрезе по плоскости C-C на фиг. 13;

на фиг. 13D показан вид в разрезе по плоскости D-D на фиг. 13;

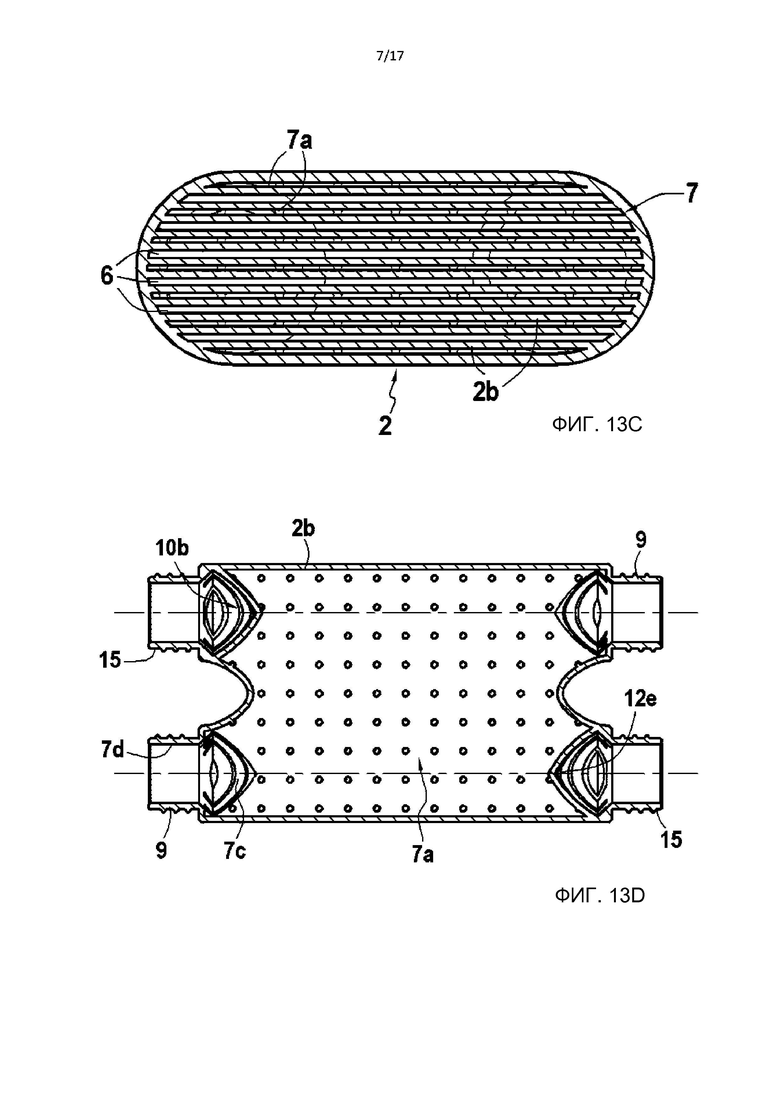

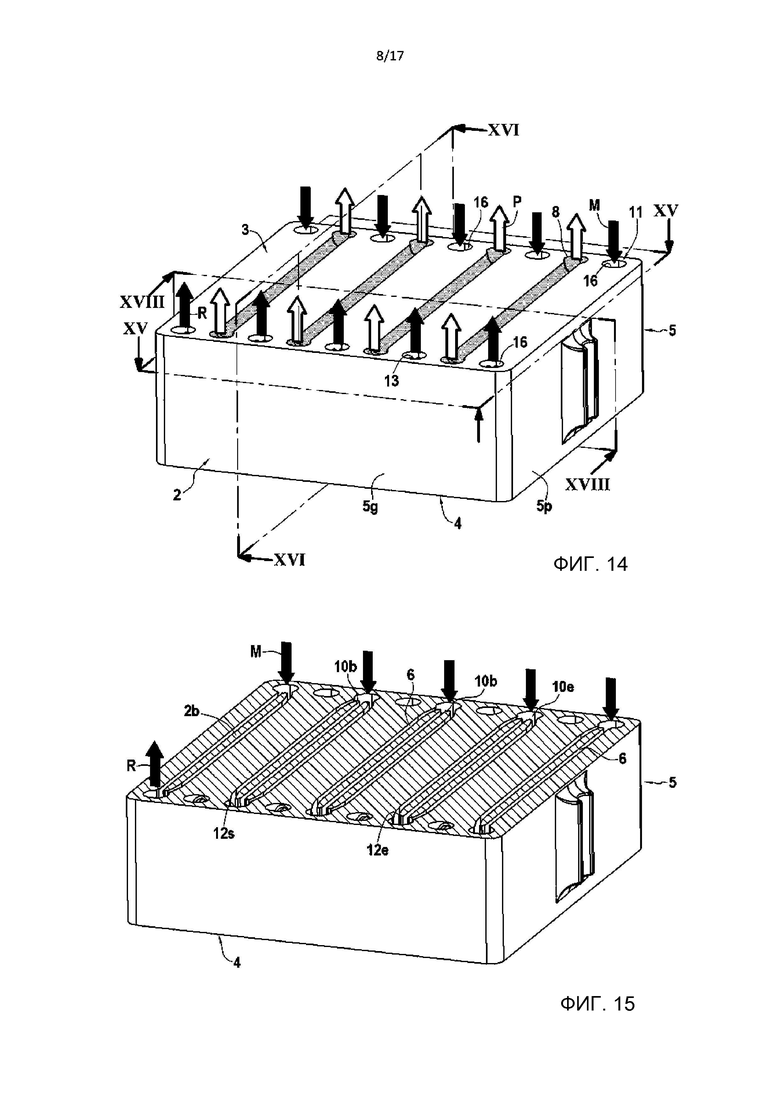

на фиг. 14 показан другой вариант осуществления разделительного элемента согласно настоящему изобретению, выполненного в форме прямоугольного параллелепипеда с соединительными отверстиями и циркуляционными каналами для жидкой среды, проходящими перпендикулярно внешним плоским поверхностям, вид в перспективе;

на фиг. 15 показан вид в разрезе по плоскости XV-XV на фиг. 14;

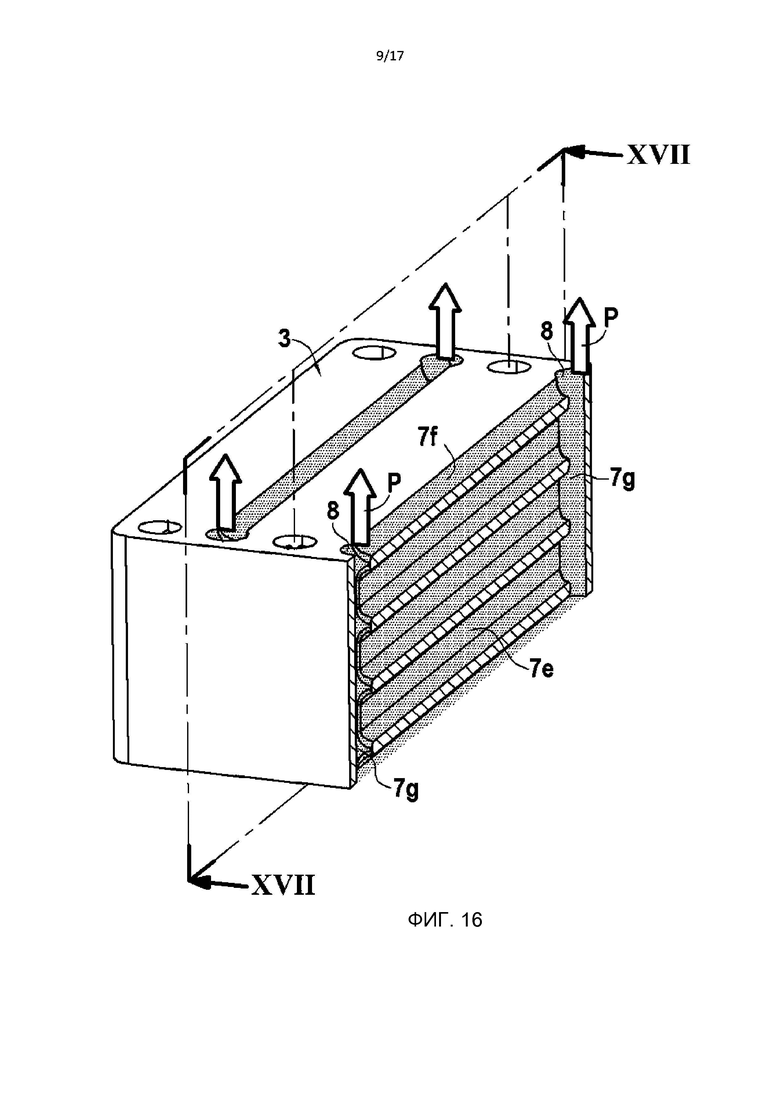

на фиг. 16 показан вид в разрезе по плоскости XVI-XVI на фиг. 14;

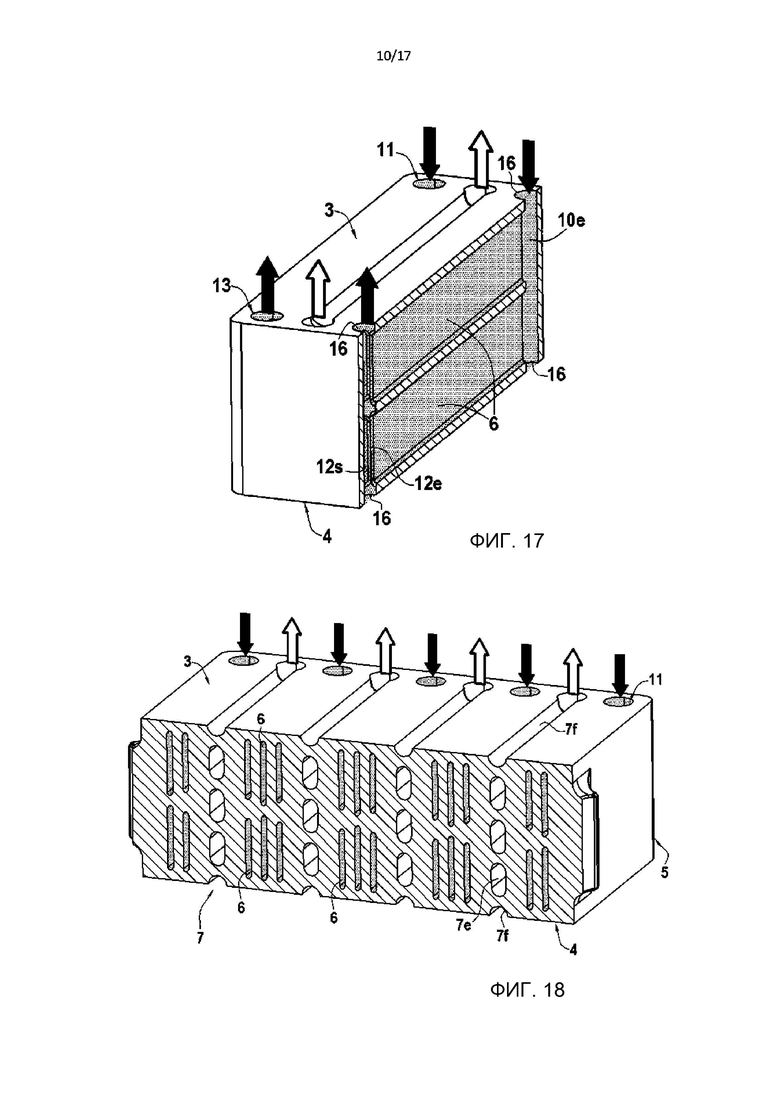

на фиг. 17 показан вид в разрезе по плоскости XVII-XVII на фиг. 16;

на фиг. 18 показан вид в разрезе по плоскости XVIII-XVIII на фиг. 14;

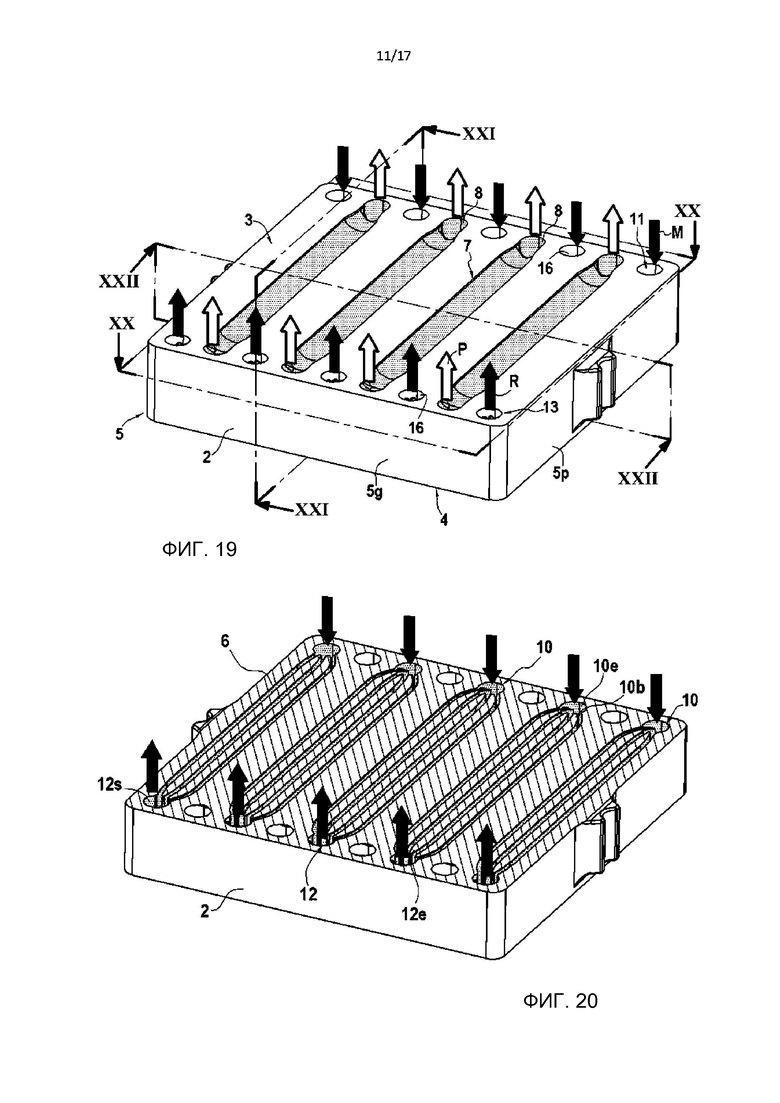

на фиг. 19 показан другой вариант осуществления разделительного элемента согласно настоящему изобретению, выполненного в форме прямоугольного параллелепипеда с соединительными отверстиями и содержащего систему восстановления пермеата только на поверхности пористой основы, вид в перспективе;

на фиг. 20 показан вид в разрезе по плоскости XX-XX на фиг. 19;

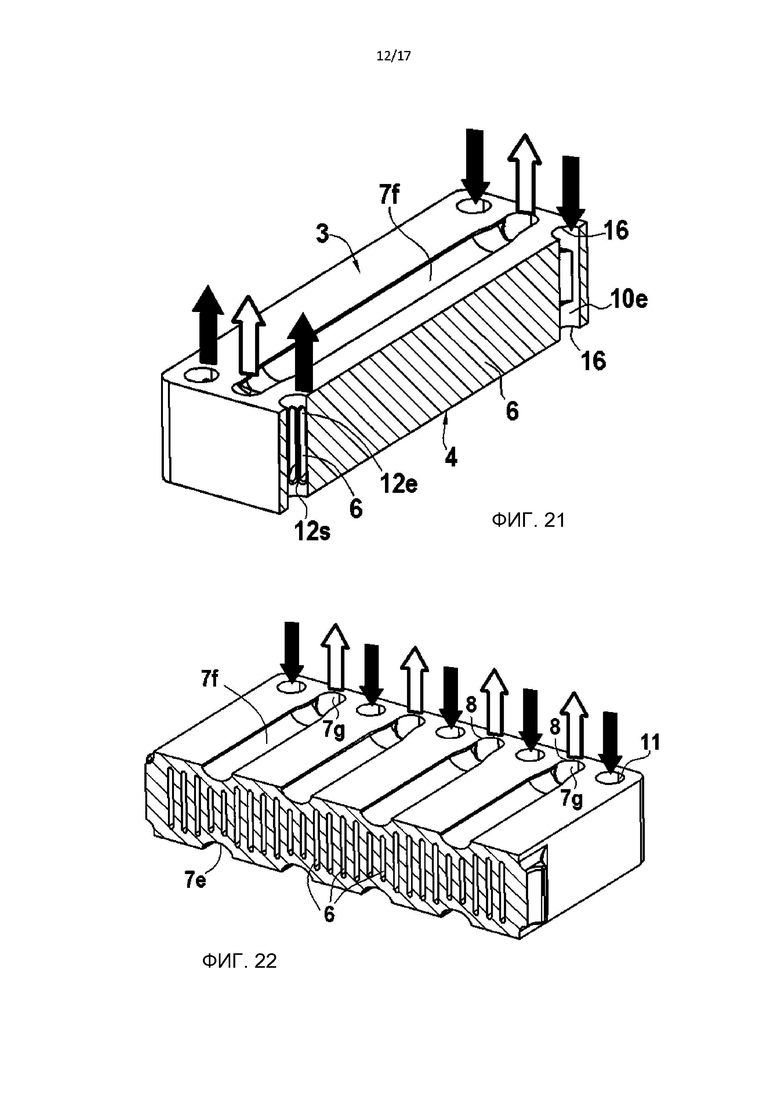

на фиг. 21 показан вид в разрезе по плоскости XXI-XXI на фиг. 19;

на фиг. 22 показан вид в разрезе по плоскости XXII-XXII на фиг. 19;

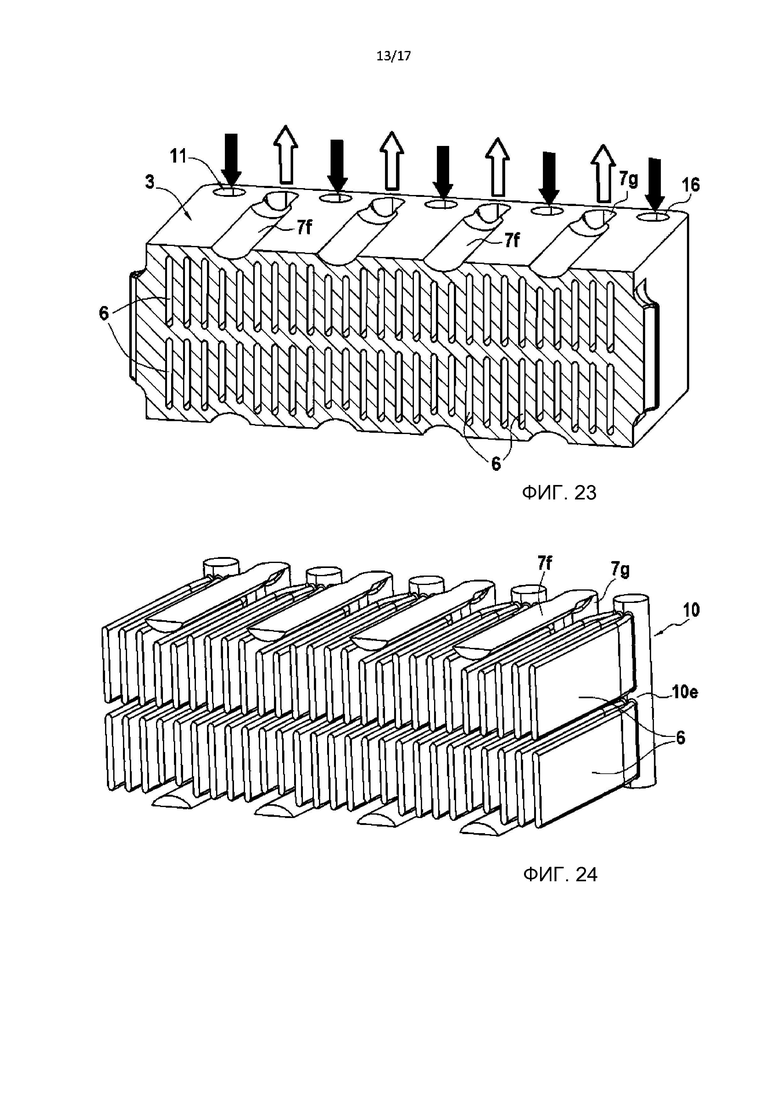

на фиг. 23 показан вариант осуществления, аналогичный представленному на фиг. 22, в котором циркуляционные каналы для жидкой среды расположены в двух рядах, проходящих друг над другом, вид в разрезе;

на фиг. 24 показано «обратное» изображение, демонстрирующее циркуляционные каналы и систему восстановления пермеата в варианте осуществления, показанном на фиг. 23;

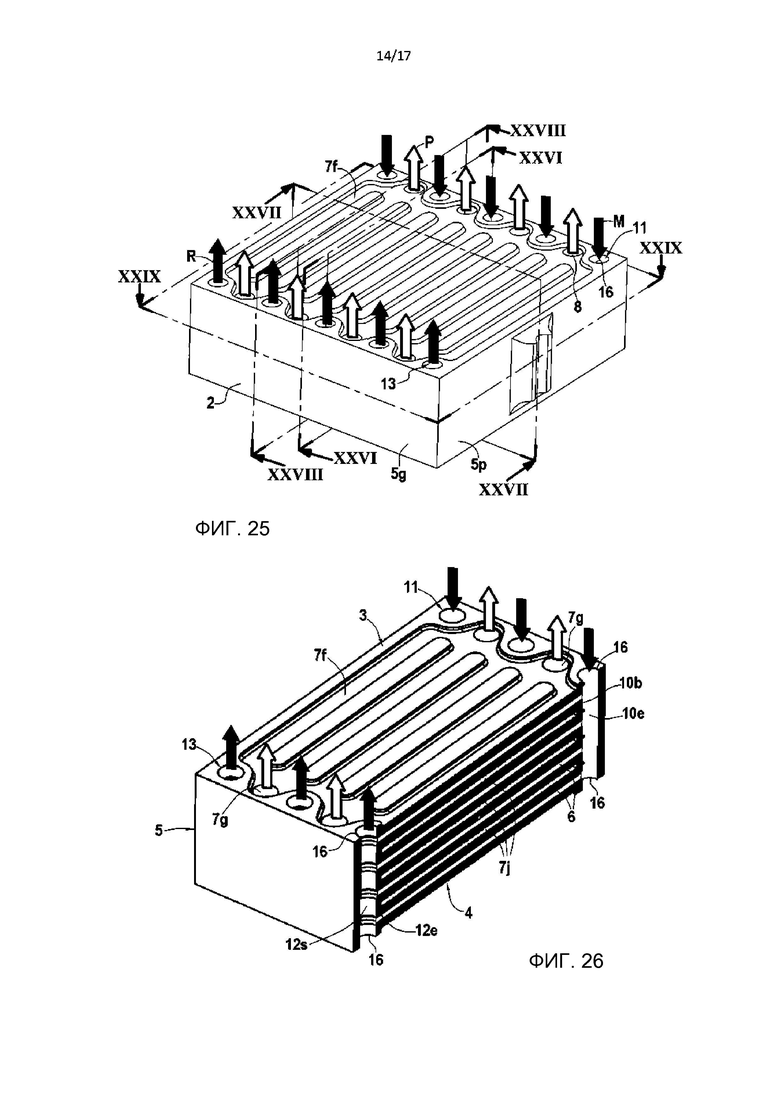

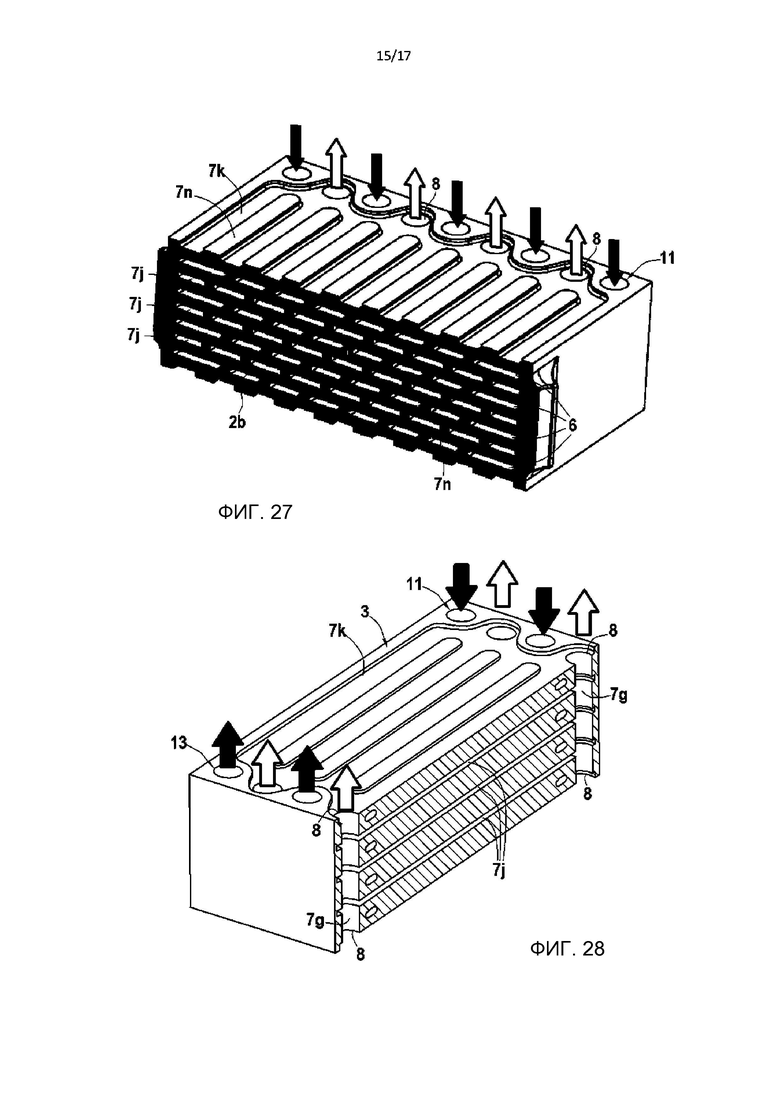

на фиг. 25 показан другой вариант осуществления разделительного элемента согласно настоящему изобретению, выполненный в форме прямоугольного параллелепипеда с соединительными отверстиями и циркуляционными каналами для жидкой среды, проходящими параллельно внешним плоским поверхностям, вид в перспективе;

на фиг. 26 показан вид в разрезе по плоскости XXVI-XXVI на фиг. 25;

на фиг. 27 показан вид в разрезе по плоскости XXVII-XXVII на фиг. 25;

на фиг. 28 показан вид в разрезе по плоскости XXVIII-XXVIII на фиг. 25;

на фиг. 29 показан вид в разрезе по плоскости XXIX-XXIX на фиг. 25;

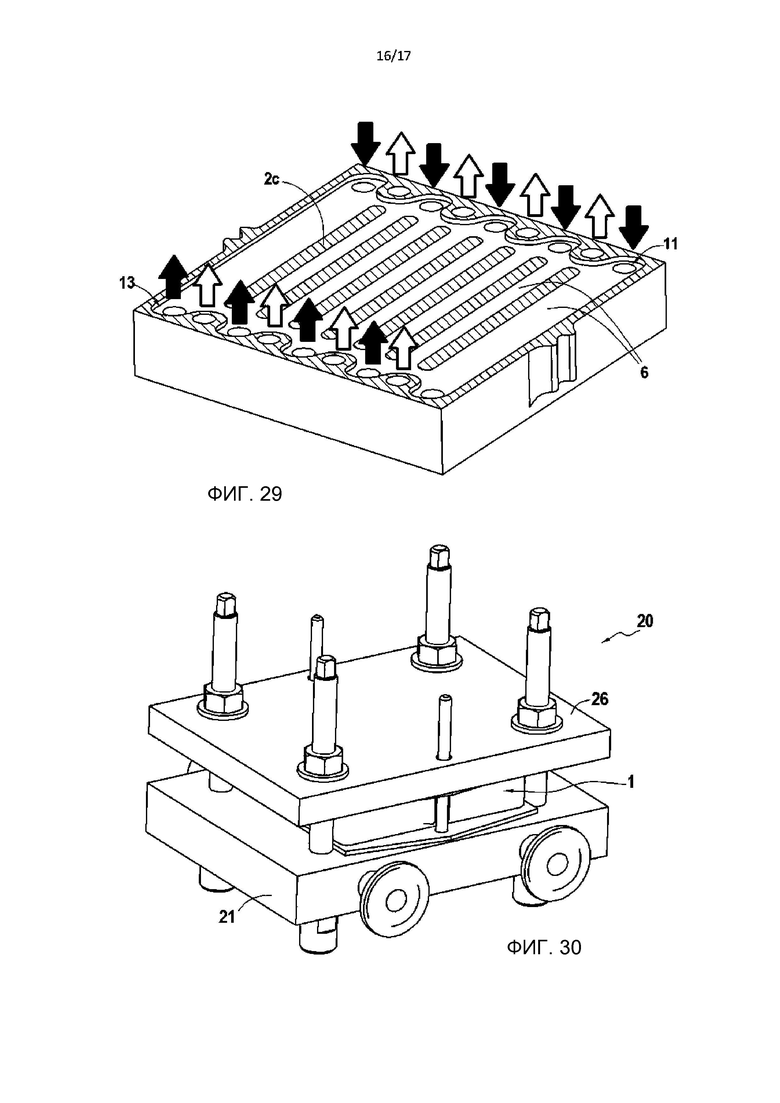

на фиг. 30 показан вариант выполнения промышленной установки с соединениями для присоединения разделительного элемента с соединительными отверстиями согласно одному из вариантов осуществления, показанных на фиг. 14-29 вид в перспективе;

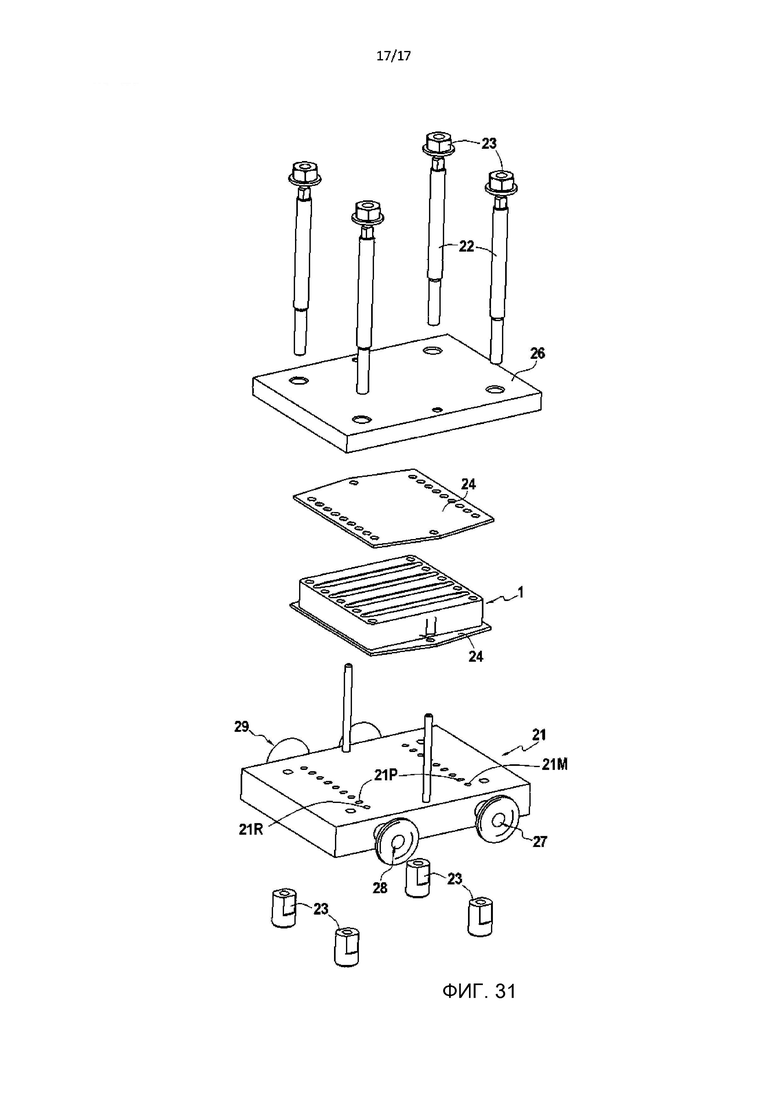

на фиг. 31 показан вариант выполнения устройства, показанного на фиг. 30, вид с пространственным разделением деталей.

Осуществление изобретения

Объектом изобретения является разделительный элемент 1, разделяющий посредством тангенциального потока жидкую среду М на пермеат или фильтрат P и ретентат R. Эта обрабатываемая жидкая среда может быть жидкой средой любого типа. Как показано на фиг. 1 и 2, которые в целом иллюстрируют характеристики изобретения, не показывая детали в целях обеспечения ясности, разделительный элемент 1 содержит неорганическую цельную жесткую пористую основу 2, имеющую с одной стороны первую внешнюю плоскую поверхность 3, а с противоположной стороны – вторую внешнюю плоскую поверхность 4, которая соединена с первой внешней плоской поверхностью по меньшей мере одной соединительной поверхностью 5. Внутри пористой основы 2 выполнены по меньшей мере два циркуляционных канала 6 для обрабатываемой жидкой среды, внутренние стороны которых разделены по меньшей мере одним разделительным слоем.

Учитывая, что жесткая пористая основа 2 имеет первую внешнюю плоскую поверхность 3 и вторую внешнюю плоскую поверхность 4, которые расположены напротив друг друга или обращены друг к другу, разделительный элемент 1 имеет оптимизированную геометрию. Следует отметить, что в варианте осуществления, показанном на фиг. 1 и 2, первая внешняя плоская поверхность 3 и вторая внешняя плоская поверхность 4 не параллельны друг другу. В предпочтительном варианте осуществления, показанном на фиг. 3 и последующих чертежах, первая внешняя плоская поверхность 3 и вторая внешняя плоская поверхность 4 параллельны друг другу, что обеспечивает возможность укладки разделительных элементов 1 друг на друга. Соединительная поверхность 5 между двумя вышеуказанными внешними плоскими поверхностями 3, 4 может быть выполнена любым подходящим образом, например, в виде криволинейной поверхности или плоской поверхности, перпендикулярной внешним плоским поверхностям 3, 4, путем образования одной или нескольких соединительных поверхностей. Эта соединительная поверхность 5 может образовывать, например, две параллельные друг другу соединительные поверхности, как показано на фиг. 3-11, или четыре соединительные поверхности, попарно параллельные друг другу, как показано на фиг. 14 и последующих чертежах, так что пористая основа 2 имеет форму прямоугольного параллелепипеда.

В таких разделительных элементах 1 основная часть, образующая пористую основу 2, имеет пористую структуру. Эта пористая структура характеризуется средним диаметром пор. Следует напомнить, что под средним диаметром пор подразумевается величина d50 объемного распределения, 50% общего объема пор которого составляют поры с диаметром меньше данной величины d50. Объемное распределение представляет собой кривую (аналитическую функцию), характеризующую зависимость частотности объемов пор от их диаметра. Величина d50 соответствует медиане, делящей на две равные части площадь, расположенную под частотной кривой, получаемой методом проникновения ртути. В частности, в качестве метода измерения посредством проникновения ртути может быть использован метод, описанный в стандарте ISO 15901-1:2005.

Пористость пористой основы, которая соответствует общему объему взаимосвязанных полостей (пор), имеющихся в рассматриваемом материале, является физическим параметром, который определяет пропускную способность и удерживающую способность указанного пористого тела. Для того чтобы материал можно было использовать для фильтрации, общая сообщающаяся открытая пористость должна составлять по меньшей мере 10% для обеспечения удовлетворительного расхода фильтрата, проходящего через пористую основу, и не более 60% для обеспечения достаточной механической прочности пористой основы.

Пористость пористой основы может быть измерена путем определения объема жидкости, содержащейся в указанном пористом теле, путем взвешивания указанного материала до и после длительного нахождения в указанной жидкости (воде или другом растворителе). Зная соответствующие плотности рассматриваемого материала и используемой жидкости, разность масс, переведенная в объем, непосредственно отражает объем пор и, следовательно, общую открытую пористость пористой основы.

Имеются и другие методы, позволяющие точно измерить общую открытую пористость пористой основы, в том числе:

- измерение пористости путем проникновения ртути (вышеупомянутый стандарт ISO 15901-1): инжектируемая под давлением ртуть заполняет поры, доступные для прилагаемого давления, и объем инжектированной ртути соответствует объему пор;

- метод малоуглового рассеяния: этот метод, в котором используется либо нейтронное, либо рентгеновское излучение, обеспечивает доступ к физическим величинам, являющимся средними для всего образца в целом. Измерение заключается в анализе углового распределения интенсивности, рассеянной образцом;

- анализ двухмерных изображений, полученных методом микроскопии;

- анализ трехмерных изображений, полученных методом рентгеновской томографии.

Средний диаметр пор пористой основы 2 составляет от 0,5 мкм до 50 мкм. Пористость пористой основы 2 составляет от 10% до 60%, предпочтительно, от 20% до 50%.

Пористость пористой основы 2 является открытой пористостью, т.е. она образует множество взаимосвязанных пор в трех измерениях, что позволяет жидкости, фильтруемой разделительным слоем или слоями, проходить через всю пористую основу 2 или её часть к системе сбора 7 пермеата P, прошедшего сквозь разделительный слой или слои. Как более подробно указано ниже, система сбора 7 пермеата P расположена в пористой основе 2 или, как показано на фиг. 1-5, снаружи пористой основы 2. В случае, когда система сбора 7 пермеата P расположена внутри пористой основы 2, система сбора 7 выходит наружу пористой основы 2 через одно или несколько отверстий 8 или штуцеров 9 для сбора пермеата, сообщающихся с внешним контуром восстановления пермеата. Такой внешний контур восстановления пермеата может быть выполнен любым подходящим образом и может включать в себя, в частности, например, либо устройство, содержащее соединительные элементы, как показано на фиг. 30 и 31, когда система сбора 7 открывается наружу пористой основы 2 через отверстия 8 или трубки, снабженные соединениями, служащими для герметичного соединения со штуцерами 9, когда система сбора 7 выходит наружу пористой основы 2 через указанные штуцеры.

Оценка гидравлического сопротивления пористой основы 2 обычно производится путем измерения её водопроницаемости. Действительно, стационарное течение несжимаемой вязкой жидкости в пористой среде подчиняется закону Дарси. Скорость протекания жидкости в пористости (т.е. пермеата) пропорциональна градиенту давления и обратно пропорциональна динамической вязкости жидкости, и определяется характеристическим параметром, называемым проницаемостью, который может быть измерен, например, методом, определяемым французским стандартом NF X 45-101 от декабря 1996 года.

Обычно разделительный слой или разделительные слои, используемые в контексте настоящего изобретения, обеспечивают фильтрацию обрабатываемой жидкой среды. Фильтрационные разделительные слои по определению должны иметь средний диаметр пор меньше, чем у пористой основы. Разделительные слои ограничивают поверхность тангенциально-поточного разделительного элемента, контактирующую с обрабатываемой жидкой средой, по которой циркулирует обрабатываемая жидкая среда.

Толщина фильтрационных разделительных слоев составляет обычно от 1 мкм до 100 мкм. Разумеется, для обеспечения разделительной функции и выполнения функции активного слоя разделительные слои должны иметь средний диаметр пор меньше среднего диаметра пор пористой основы. Чаще всего средний диаметр пор фильтрационных разделительных слоев по меньшей мере в 3 раза, а предпочтительно, в 5 раз меньше среднего диаметра пор пористой основы.

Понятия микрофильтрации, ультрафильтрации и нанофильтрации разделительного слоя хорошо известны специалистам в данной области. Обычно считается, что:

- микрофильтрационные разделительные слои имеют средний диаметр пор от 0,1 мкм до 10 мкм;

- ультрафильтрационные разделительные слои имеют средний диаметр пор от 10 нм до 0,1 мкм;

- нанофильтрационные разделительные слои имеют средний диаметр пор от 0,5 нм до 10 нм.

Такой микро-или-ультрафильтрационный слой, называемый активным слоем, может быть расположен непосредственно на пористой основе или на промежуточном слое с меньшим средним диаметром пор, который сам наносится непосредственно на пористую основу.

Разделительный слой может, например, состоять из керамики, выбираемой из оксидов, нитридов, карбидов или других керамических материалов и их комбинаций, в частности, из оксида титана, оксида алюминия, диоксида циркония или их комбинаций, из нитрида титана, нитрида алюминия, нитрида бора, карбида кремния, при необходимости смешанного с другим керамическим материалом.

Разделительный слой может также состоять, например, из одного или нескольких полимеров, таких как полиакрилонитрил, полистирол, полистиролсульфонат, полиэстер, поливинилиденфторид, ацетилцеллюлоза или из других полимеров.

Согласно одному из аспектов настоящего изобретения, разделительный элемент 1 содержит по меньшей мере одну внутреннюю соединительную систему 10 распределения обрабатываемой жидкой среды, расположенную внутри пористой основы 2 и служащую для распределения обрабатываемой жидкой среды по меньшей мере из одного входа 11, выполненного в пористой основе 2, по множеству циркуляционных каналов 6. Разделительный элемент 1 содержит также по меньшей мере одну внутреннюю соединительную систему 12 сбора обрабатываемой жидкой среды, расположенную внутри пористой основы 2 и служащую для сбора обрабатываемой жидкой среды из множества циркуляционных каналов 6 по меньшей мере в одном выходе 13, выполненном в пористой основе 2. Следует иметь в виду, что внутренняя соединительная система 10 распределения, множество циркуляционных каналов 6 и внутренняя соединительная система 12 сбора выполнены в виде полостей, служащих для циркуляции по ним жидкой среды, т.е. в виде полостей пористой основы 2, не содержащих какого-либо пористого материала.

Внутренняя соединительная система 10 распределения служит для распределения жидкой среды M от входа 11 по множеству циркуляционных каналов 6, выполненных в пористой основе 2. Как правило, эта внутренняя соединительная система 10 распределения включает в себя, начиная от входа 11, общий входной участок 10e, заканчивающийся разветвлением или разделением 10b, выполненным в пористой основе и образующим множество циркуляционных каналов 6. Как будет более подробно объяснено ниже, внутренняя соединительная система 10 распределения через вход 11 соединяется с областью снаружи пористой основы 2 с помощью одного или нескольких штуцеров 15 или отверстий 16, выполненных на внешней плоской поверхности 3, 4 или на внешней соединительной поверхности 5. Вход 11 для обрабатываемой жидкой среды сообщается с внешним циркуляционным контуром, который может быть выполнен любым подходящим способом. Такой внешний циркуляционный контур включает в себя, в частности, либо устройство, снабженное соединениями, как показано, например, на фиг. 30 и 31, когда внутренняя соединительная система распределения 10 соединяется с областью снаружи пористой основы 2 через отверстия 16, либо трубки, снабженные соединениями, герметично закрепляемыми на штуцерах 15, когда внутренняя соединительная система распределения 10 соединяется с областью снаружи пористой основы 2 через такие штуцеры 15.

Аналогичным образом, внутренняя соединительная система 12 сбора расположена в пористой основе 2 и служит для извлечения жидкой среды из жидкостных каналов и передачи её к выходу 13, расположенному в пористой основе 2 и обеспечивающему отвод ретентата R. Как правило, внутренняя соединительная система 12 сбора включает в себя, начиная от выхода 13, общий выходной участок 12s, заканчивающийся разветвлением или разделением 12e, выполненным в пористой основе и образующим множество циркуляционных каналов 6. Как будет более подробно объяснено ниже, внутренняя соединительная система 12 сбора через выход 13 соединяется с областью снаружи пористой основы 2 с помощью одного или нескольких штуцеров 15 или отверстий 16, выполненных на внешней плоской поверхности 3, 4 или на внешней соединительной поверхности 5. Выход 13 для ретентата сообщается с внешним циркуляционным контуром, который может быть выполнен любым подходящим способом. Такой внешний циркуляционный контур включает в себя, в частности, либо устройство, снабженное соединениями, как показано, например, на фиг. 30 и 31, когда внутренняя соединительная система 12 сбора соединяется с областью снаружи пористой основы 2 через отверстия 16, либо трубки, снабженные соединениями, герметично закрепляемыми на штуцерах 15, когда внутренняя соединительная система 12 сбора соединяется с областью снаружи пористой основы 2 через такие штуцеры 15.

В варианте осуществления, показанном на фиг. 1 и 2, внутренняя соединительная система 10 распределения и внутренняя соединительная система 12 сбора расположены асимметрично по обе стороны от циркуляционных каналов 6. Следует отметить, что внутренняя соединительная система 10 распределения и внутренняя соединительная система 12 сбора могут быть расположены симметрично по обе стороны от циркуляционных каналов 6, как показано на фиг. 3 и последующих чертежах.

В варианте осуществления, показанном на фиг. 1 и 2, разделительный элемент 1 содержит два циркуляционных канала 6, с одной стороны сообщающихся с внутренней соединительной системой 10 распределения через вход 11, и с другой стороны сообщающихся с внутренней соединительной 12 системой сбора через выход 13. Разумеется, как будет подробно показано ниже для различных возможных вариантов осуществления, разделительный элемент 1 между входом 11 и выходом 13 может включать в себя больше двух циркуляционных каналов 6. Аналогичным образом, разделительный элемент 1 может содержать несколько входов 11 и несколько выходов 13, а также множество циркуляционных каналов 6, каждый из которых сообщается со входом 11 и выходом 13.

Согласно предпочтительному варианту осуществления изобретения, внутренняя соединительная система 10 распределения обрабатываемой жидкой среды, циркуляционные каналы 6 и внутренняя соединительная система 12 сбора обрабатываемой жидкой среды снабжены по меньшей мере одним разделительным слоем, непрерывно проходящим между входом 11 и выходом 13 пористой основы 2, так что жидкая среда, циркулирующая внутри пористой основы 2 между входом 11 и выходом 13, контактирует только с указанным разделительным слоем. Иными словами, внутренние поверхности внутренней соединительной системы 10 распределения, циркуляционных каналов и внутренней соединительной системы 12 сбора снабжены по меньшей мере одним разделительным слоем. Таким образом, жидкая среда, циркулирующая по пористой основе 2, контактирует только с разделительным слоем.

Согласно одному из аспектов настоящего изобретения, циркуляционные каналы 6 для обрабатываемой жидкой среды выполнены в пористой основе 2 таким образом, что каждый из этих циркуляционных каналов имеет прямоугольное поперечное сечение, образованное двумя параллельными друг другу длинными сторонами a (по длине) и двумя параллельными друг другу короткими сторонами b (по ширине). Плоскость прямоугольного поперечного сечения циркуляционных каналов 6 расположена перпендикулярно направлению потока обрабатываемой жидкости. Как видно из фиг. 1, следует отметить, что стороны прямоугольного поперечного сечения циркуляционных каналов 6 не обязательно прямолинейны. Однако в предпочтительном варианте осуществления все стороны прямоугольного поперечного сечения циркуляционных каналов 6 являются прямолинейными. Предпочтительно, прямоугольное поперечное сечение циркуляционных каналов 6 является постоянным по всей их длине или протяженности, а именно на расстоянии между внутренней соединительной системой 10 распределения и внутренней соединительной 12 системой сбора.

Согласно предпочтительному варианту осуществления, один из размеров, а именно, ширина b (короткая сторона) прямоугольного поперечного сечения по меньшей мере в четыре раза меньше другого размера, а именно, длины a (длинной стороны) прямоугольного поперечного сечения циркуляционных каналов 6. Например, ширина b может быть от 4 до 80 раз меньше длины a прямоугольного поперечного сечения циркуляционных каналов 6.

В последующем описании в качестве неограничивающих примеров приводятся различные возможные варианты осуществления разделительного элемента 1 согласно настоящему изобретению, общий принцип которого описан со ссылкой на фиг. 1 и 2. Все отличительные признаки изобретения, описанные со ссылками на фиг. 1 и 2, являются применимыми для вышеуказанных различных вариантов осуществления, даже если эти отличительные признаки не описаны подробно для каждого из этих вариантов.

В варианте осуществления, показанном на фиг. 1 и 2, циркуляционные каналы 6 выполнены в пористой основе 2, но проходят не параллельно друг другу. В вариантах осуществления, показанных на фиг. 3 и последующих чертежах, циркуляционные каналы 6, выполненные в пористой основе 2, проходят параллельно друг другу. Следует отметить, что в вариантах осуществления, показанных на фиг. 3-13 и 25-29, циркуляционные каналы 6 ограничены двумя параллельными плоскими поверхностями, которые параллельны двум внешним плоским поверхностям 3, 4 пористой основы 2, тогда как в примерах, показанных на фиг. 14-24, две параллельные плоские поверхности циркуляционных каналов 6 перпендикулярны двум внешним плоским поверхностям 3, 4 пористой основы 2.

Следует отметить, что согласно не показанному варианту осуществления пористая основа 2 может содержать по меньшей мере один циркуляционный канал 6 с изменяющимся объемом, проходящим в основном направлении циркуляции обрабатываемой жидкости; указанный изменяющийся объем определяется смещением вокруг оси координат по криволинейной траектории секции, образующей плоскость, причем указанная ось координат не проходит через указанную образующую секцию и расположена в объеме пористой основы. По меньшей мере один циркуляционный канал имеет циклически повторяющуюся изогнутую форму.

На фиг. 3-5 показан возможный вариант осуществления разделительного элемента 1, выполненного в форме плоского блока в целом прямоугольной формы, снабженного штуцерами 15, служащими для соединения с внешним циркуляционным контуром для циркуляции жидкой среды. Данный разделительный элемент 1 включает в себя пористую основу 2, содержащую первую внешнюю плоскую поверхность 3 и вторую внешнюю плоскую поверхность 4, параллельные друг другу и расположенные напротив друг друга, и соединенные соединительной поверхностью 5, выполненной в виде двух соединительных поверхностей, параллельных друг другу, и два штуцера 15, расположенные на каждом из двух противоположных концов пористой основы 2. Штуцеры 15 проходят в направлении, совпадающем с направлением протекания обрабатываемой жидкости. Разумеется, штуцеры 15 могут проходить и в других направлениях, проходящих под углом от 0° до 90° относительно главного направления циркуляции жидкой среды.

В пористой основе 2 выполнены два циркуляционных канала 6, параллельные друг другу и расположенные напротив друг друга, каждый из которых имеет прямоугольное поперечное сечение, ширина которого по меньшей мере в четыре раза меньше его длины. Эти два циркуляционных канала 6 проходят параллельно внешним плоским поверхностям 3, 4. Данные циркуляционные каналы 6 соединены с одной стороны с внутренней соединительной системой 10 распределения, расположенной в пористой основе 2, и с другой стороны – с внутренней соединительной системой 12 сбора, расположенной в пористой основе 2. Внутренняя соединительная система 10 распределения соединяется с областью снаружи пористой основы 2 с помощью штуцера 15, в котором выполнен вход 11, а внутренняя соединительная система 12 сбора соединяется с областью снаружи пористой основы 2 с помощью другого штуцера 15, в котором выполнен выход 13. В рассматриваемом варианте осуществления система сбора 7 пермеата P расположена не в пористой основе 2, так что сбор пермеата осуществляется на внешних плоских поверхностях 3, 4 и на соединительной поверхности 5. Кроме того, в качестве системы сбора 7, расположенной снаружи пористой основы 2, может быть использована любая известная подходящая система для отвода пермеата от внешней поверхности пористой основы 2.

На фиг. 6-10 показан еще один возможный вариант осуществления разделительного элемента 1, выполненного в виде плоского блока в целом прямоугольной формы, содержащий штуцеры 15 для соединения с внешним циркуляционным контуром для жидкой среды, штуцеры 9 для соединения с внешним контуром сбора пермеата, и систему сбора 7 пермеата, расположенную в пористой основе 2. Этот разделительный элемент 1 включает в себя пористую основу 2, содержащую первую внешнюю плоскую поверхность 3 и вторую внешнюю плоскую поверхность 4, параллельные друг другу и расположенные напротив друг друга, соединенные соединительной поверхностью 5, выполненной в виде двух соединительных поверхностей 51, параллельных друг другу. Эти две соединительные поверхности 51 соединены друг с другом на каждом из своих концов соединительной поверхностью 5, образующей на одном конце штуцер 15, образующий вход 11 для жидкой среды и штуцер 9 сбора пермеата, а на другом конце – штуцер 15 для выхода 13 ретентата R и другой штуцер 9 сбора пермеата. Как показано на чертежах, два штуцера 15 для жидкой среды и ретентата расположены по продольной оси разделительного элемента 1, а штуцеры 9 сбора пермеата расположены симметрично по обе стороны от штуцеров 15 для жидкой среды и ретентата. Кроме того, штуцеры 9, 15 проходят в направлении, угол которого относительно главного направления циркуляции обрабатываемой жидкости равен 0°, но ясно, что штуцеры 9, 15 могут проходить в разных направлениях, например, в направлениях, углы которых относительно главного направления циркуляции жидкой среды составляют от 0° до 90°.

В пористой основе 2 выполнены два циркуляционных канала 6, параллельные друг другу, каждый из которых имеет прямоугольное поперечное сечение, ширина которого практически в тридцать раз меньше его длины. Эти два циркуляционных канала 6 проходят параллельно внешним плоским поверхностям 3, 4. Эти циркуляционные каналы 6 соединены с одной стороны с внутренней соединительной системой 10 распределения, и с другой стороны – с внутренней соединительной системой 12 сбора.

Внутренняя соединительная система 10 распределения включает в себя общий входной участок 10e, представляющий собой трубчатый канал, проходящий в штуцере 15 и соединяющийся с областью снаружи пористой основы 2 на конце штуцера 15 через вход 11 (см. фиг. 10). Напротив входа 11 общий входной участок 10e соединен с разветвлением 10b, выполненным в пористой основе и образующим два циркуляционных канала 6. Аналогичным образом, внутренняя соединительная система 12 сбора включает в себя общий выходной участок 12s, представляющий собой трубчатый канал, проходящий в штуцере 15 и соединяющийся с областью снаружи пористой основы 2 на конце штуцера 15 через выход 13. Напротив выхода 13 общий выходной участок 12s соединен с разветвлением 12e, выполненным в пористой основе и образующим два циркуляционных канала 6.

В этом приводимом в качестве примера варианте осуществления внутренняя соединительная система 10 распределения и внутренняя соединительная система 12 сбора расположены симметрично на обеих сторонах циркуляционных каналов 6, так что штуцеры 15 расположены по продольной оси, проходящей по центру пористой основы 2. Разумеется, как было указано выше, внутренние поверхности внутренней соединительной системы 10 распределения, внутренние поверхности циркуляционных каналов 6 и внутренние поверхности внутренней соединительной системы 12 сбора снабжены по меньшей мере одним разделительным слоем.

В рассматриваемом варианте осуществления система 7 сбора пермеата P расположена в пористой основе 2, а внешние плоские поверхности 3, 4 и соединительная поверхность 5 герметично уплотнены. Разумеется, штуцеры 15, образующие вход 11 и выход 13, и два штуцера 9 сбора пермеата, образованные соединительной поверхностью 5, также герметизированы снаружи. Как показано более подробно на фиг. 8 и 9, система сбора 7 включает в себя комплект из восьми каналов 7a, выполненных в основе 2, проходящих параллельно друг другу в одной плоскости между двумя циркуляционными каналами 6 и служащих для сбора пермеата P, прошедшего сквозь разделительный слой или слои и основу 2. Каналы 7a отделены друг от друга продольными разделительными стенками 2a, а от циркуляционных каналов 6 отделены разделительными стенками 2b. На обоих концах эти каналы 7a соединяются друг с другом соединительным каналом 7c, переходящим в канал 7d, проходящий в штуцере 9 и соединяющийся с областью снаружи пористой основы 2 на конце штуцера 9. Как видно из прилагаемых чертежей, первый штуцер 9 отвода пермеата P расположен параллельно штуцеру 15 входа 11 жидкой среды, а второй штуцер 9 отвода пермеата P расположен параллельно штуцеру 15 выхода 13 жидкой среды.

В рассматриваемом варианте осуществления, показанном на фиг. 6-10, штуцеры 9, 15 для соединения, соответственно, с внешним контуром восстановления пермеата и с контурами подачи жидкой среды и отвода ретентата, выполнены в виде гофрированных трубок. Разумеется, соединительные штуцеры 9, 15 могут быть выполнены с соединительными системами других типов. На фиг. 11 показан вариант осуществления разделительного элемента 1, аналогичный приведенному в качестве примера варианту, показанному на фиг. 6-10, но штуцеры 9, 15 в этом варианте осуществления выполнены гладкими. Согласно еще одному возможному варианту осуществления, штуцеры 9, 15 могут быть выполнены с резьбой.

На фиг. 12 и 13, 13A-13D показан еще один возможный вариант осуществления разделительного элемента 1, имеющий конструкцию, аналогичную конструкции разделительного элемента, показанного на фиг. 6-10, с той разницей, что внутренняя соединительная система 10 распределения обрабатываемой жидкой среды и внутренняя соединительная система 12 сбора обрабатываемой жидкой среды расположены асимметрично по обе стороны от циркуляционных каналов 6. Таким образом, мы не будем повторно приводить описание элементов, являющихся одинаковыми для разделительных элементов, показанных на фиг. 6 и 10. Штуцер 15, образующий вход 11 для жидкой среды, смещен в одну сторону относительно продольной оси, проходящей по центру пористой основы 2, а штуцер 15, образующий выход 13 пермеата P, смещен в другую сторону относительно продольной оси, проходящей по центру пористой основы 2. Таким образом, разделительный элемент 1 на каждом из своих концов содержит штуцер 9 отвода пермеата P, проходящие симметрично относительно продольной оси, проходящей по центру пористой основы 2A; при этом штуцер 15 образует вход 11 жидкой среды или выход 13 ретентата.

Как показано на чертежах, этот разделительный элемент 1, имеющий, в целом, плоскую прямоугольную форму, содержит расположенный на первом конце штуцер 15, являющийся входом 11 и выровненный со штуцером 9 отвода пермеата, расположенным на втором конце, причем на втором конце расположен также штуцер 15, образующий выход 13 и выровненный со штуцером 9 отвода пермеата.

В пористой основе 2 выполнены шесть циркуляционных каналов 6, параллельных друг другу, каждый из которых имеет прямоугольное поперечное сечение, ширина которого практически в 50 раз меньше его длины. Эти шесть циркуляционных каналов 6 проходят параллельно внешним плоским поверхностям 3, 4. Эти циркуляционные каналы 6 соединены с одной стороны с внутренней соединительной системой распределения 10, и с другой стороны – с внутренней соединительной системой сбора 12.

Внутренняя соединительная система распределения 10 включает в себя общий входной участок 10e, представляющий собой трубчатый канал, проходящий в штуцере 15 и соединяющийся с областью снаружи пористой основы 2 на конце штуцера 15 через вход 11 (см. фиг. 13B). Напротив входа 11 общий входной участок 10e соединен с разветвлением 10b, выполненным в пористой основе 2 и образующим шесть циркуляционных каналов 6. Аналогичным образом, внутренняя соединительная система сбора 12 включает в себя общий выходной участок 12s, представляющий собой трубчатый канал, проходящий в штуцере 15 и соединяющийся с областью снаружи пористой основы 2 на конце штуцера 15 через выход 13 (см. фиг. 13A). Напротив выхода 13 общий выходной участок 12s соединен с разветвлением 12e, выполненным в пористой основе 2 и образующим шесть циркуляционных каналов 6.

В этом приведенном в качестве примера варианте осуществления внутренняя соединительная система 10 распределения и внутренняя соединительная система 12 сбора расположены асимметрично по обе стороны от циркуляционных каналов 6. Разумеется, как было указано выше, внутренние поверхности внутренней соединительной системы 10 распределения, внутренние поверхности циркуляционных каналов 6 и внутренние поверхности внутренней соединительной системы 12 сбора снабжены по меньшей мере одним разделительным слоем.

В рассматриваемом варианте осуществления система 7 сбора пермеата P расположена в пористой основе 2, а внешние плоские поверхности 3, 4 и соединительная поверхность 5 герметично уплотнены. Разумеется, штуцеры 15, образующие вход 11 и выход 13, и два штуцера 9 сбора пермеата, образованные соединительной поверхностью 5, также герметизированы снаружи. Как более подробно показано на фиг. 13C и 13D, система 7 сбора включает в себя комплект из семи каналов 7a, проходящих параллельно друг другу и параллельно внешним плоским поверхностям 3, 4, каждая из которых имеет форму листа. Каналы 7a проходят между циркуляционными каналами 6 и внешними плоскими поверхностями 3, 4, и отделены от циркуляционных каналов 6 разделительными стенками 2b, чтобы осуществлять возврат пермеата P, прошедшего сквозь разделительный слой или слои и разделительные стенки 2b основы 2. Каналы 7a соединены друг с другом сборной камерой 7c, переходящей в канал 7d, проходящий в каждом штуцере 9 и соединяющийся с областью снаружи пористой основы 2 на конце штуцера 9, как показано, например, на фиг. 13D. Следует отметить, что показанные на фиг. 13D разделительные стенки 2b, выполненные в пористой основе 2, образуют не только каналы 7a, но также разветвления 10b и 12e.

Следует отметить, что на фиг. 12 показан вариант осуществления разделительного элемента 1, штуцеры 9, 15 которого выполнены гладкими, в то время как в варианте осуществления, показанном на фиг. 13, штуцеры 9, 15 выполнены с резьбой.

На фиг. 14-18 показан еще один приводимый в качестве примера вариант осуществления разделительного элемента 1, относящийся к типу разделительного элемента с соединительными отверстиями, выполненного в форме прямоугольного параллелепипедного блока, предназначенного для установки в устройстве 20, показанном на фиг. 30 и 31 и снабженного соединениями, служащими, с одной стороны, для обеспечения подвода обрабатываемой жидкой среды, и отвода ретентата, и с другой стороны, для обеспечения сбора пермеата. Данный разделительный элемент 1 включает в себя пористую основу 2, содержащую первую внешнюю плоскую поверхность 3 и вторую внешнюю плоскую поверхность 4, параллельные друг другу и расположенные напротив друг друга, и соединенные соединительной поверхностью 5, состоящей из двух больших соединительных поверхностей 5g, параллельных друг другу и соединенных на своих концах двумя малыми соединительными поверхностями 5p, также параллельными друг другу.

В рассматриваемом варианте осуществления разделительный элемент 1 содержит пять входов 11 для жидкой среды М и пять выходов 13 для ретентата R, сообщающихся с областью снаружи пористой основы 2 отверстиями 16, выполненными на внешней плоской поверхности 3 или даже, как показано на фиг. 17, на второй внешней поверхности 4, для обеспечения возможности установки разделительных элементов 1 друг на друга с возможностью перетекания жидкой среды между этими разделительными элементами. Разделительный элемент 1 содержит также два расположенных друг над другом ряда из пяти групп циркуляционных каналов 6, каждый из которых сообщается с входом 11 через внутреннюю соединительную систему 10 распределения и с выходом 13 через внутреннюю соединительную систему 12 сбора.

Каждый из расположенных друг над другом рядов включает в себя три группы циркуляционных каналов, содержащие по три циркуляционных канала 6, и две группы циркуляционных каналов, содержащие по два циркуляционных канала 6. Эти циркуляционные каналы 6 выполнены в пористой основе 2 параллельно друг другу и отделены друг от друга разделительными стенками 2b. Каждый из этих циркуляционных каналов 6 имеет прямоугольное поперечное сечение, ширина которого практически в 10 раз меньше его длины. Эти циркуляционные каналы 6 перпендикулярны внешним плоским поверхностям 3, 4. Эти циркуляционные каналы 6 соединены, с одной стороны, с внутренней соединительной системой распределения 10, включающей в себя для каждой группы циркуляционных каналов общий входной участок 10e, выполненный в виде трубчатого канала, через выполненное в пористой основе 2 разветвление 10b сообщающегося со всеми каналами группы и через отверстия 16 выходящего по меньшей мере на одну внешнюю плоскую поверхность 3, 4 (в рассматриваемом варианте осуществления – на две внешние плоские поверхности 3, 4). Эти циркуляционные каналы 6 соединены, с другой стороны, с внутренней соединительной системой 12 сбора, включающей в себя для каждой группы циркуляционных каналов общий выходной участок 12s, выполненный в виде трубчатого канала, через выполненное в пористой основе 2 разветвление 12e сообщающийся со всеми каналами группы, и через отверстия 16 выходящий по меньшей мере на одну внешнюю плоскую поверхность 3, 4 (в рассматриваемом варианте осуществления – на две внешние плоские поверхности 3, 4).

Для циркуляционных каналов 6 каждой группы внутренняя соединительная система 10 распределения и внутренняя соединительная система 12 сбора расположены в пористой основе симметрично с обеих сторон от циркуляционных каналов 6, с отверстиями 16, расположенными вдоль двух линий, симметричных относительно продольной оси, параллельной большим соединительным поверхностям 5g и проходящей по центру пористой основы 2. Общие входные участки 10e и общие выходные участки 12s проходят параллельно направлению, перпендикулярному внешним плоским поверхностям 3, 4, а также перпендикулярно главному направлению циркуляции жидкой среды. Общие входные участки 10e проходят параллельно друг другу рядом с одной большой соединительной поверхностью 5g, а общие выходные участки 12s проходят параллельно друг другу рядом с другой большой соединительной поверхностью 5g.

Разумеется, количество циркуляционных каналов 6 в группе, количество групп циркуляционных каналов 6 и количество рядов циркуляционных каналов 6 в рассматриваемом варианте осуществления приведены только в целях иллюстрации. Аналогичным образом, как было указано выше, внутренние поверхности внутренней соединительной системы распределения 10, внутренние поверхности циркуляционных каналов 6 и внутренние поверхности внутренней соединительной системы 12 сбора снабжены по меньшей мере одним разделительным слоем.

В рассматриваемом варианте осуществления система 7 сбора пермеата P расположена в пористой основе 2, но также выполнена углубленной по меньшей мере в одной внешней плоской поверхности 3, 4 (в рассматриваемом варианте осуществления – в двух внешних плоских поверхностях 3, 4) пористой основы 2 для сбора пермеата, прошедшего сквозь разделительный слой или слои. Таким образом, как показано на фиг. 16 и 18, система 7 сбора включает в себя, с одной стороны, четыре группы из трех расположенных друг над другом каналов 7e, проходящих между двумя внешними плоскими поверхностями 3, 4 и между двумя смежными группами циркуляционных каналов 6, и с другой стороны, канавки 7f, проходящие по каждой из внешних плоских поверхностей 3, 4 в одной плоскости с каждой группой каналов. Три канала 7e и две канавки 7f каждой из указанных групп на конце сообщаются с цилиндрическими полостями 7g, выходящими по меньшей мере на одну из внешних плоских поверхностей 3, 4 (в рассматриваемом варианте осуществления – на две внешние плоские поверхности 3, 4) через выполненные в них отверстия 8. Указанные цилиндрические полости 7g проходят параллельно друг другу, а также параллельно общим выходным участкам 12s. Предпочтительно, часть цилиндрических полостей 7g и общие входные участки 10e расположены в одной плоскости, а другая часть цилиндрических полостей 7g и общие выходные участки 12s – в другой плоскости.

Следует отметить, что остальные части внешних плоских поверхностей 3, 4, на которых не выполнены углубления или канавки 7f, герметично уплотнены. Иными словами, герметично уплотнены все внешние плоские поверхности 3, 4, за исключением канавок 7f. Аналогичным образом, соединительная поверхность 5 также герметично уплотнена. Соединение отверстий 8, 16, соответственно, с внешним контуром восстановления пермеата и с контуром циркуляции жидкой среды, будет подробно описано ниже со ссылками на фиг. 30 и 31.

На фиг. 19-24 показан еще один возможный вариант осуществления разделительного элемента 1 с соединительными отверстиями, выполненного в форме прямоугольного параллелепипеда. Этот приводимый в качестве примера вариант осуществления по конструкции идентичен варианту, показанному на фиг. 14-18, с той разницей, что система 7 восстановления пермеата выполнена только на поверхности пористой основы 2. Данный разделительный элемент 1 включает в себя пористую основу 2, содержащую первую внешнюю плоскую поверхность 3 и вторую внешнюю плоскую поверхность 4, параллельные друг другу и расположенные напротив друг друга, соединенные соединительной поверхностью 5, состоящей из двух больших соединительных поверхностей 5g, параллельных друг другу и соединенных на своих концах двумя малыми соединительными поверхностями 5p, также параллельными друг другу.

Разделительный элемент 1 содержит пять входов 11 для жидкой среды М и пять выходов 13 для ретентата R, сообщающихся с областью снаружи пористой основы 2 через отверстия 16, выполненные на внешней плоской поверхности 3 или также, как показано на фиг. 21, на второй внешней поверхности 4, для обеспечения возможности установки разделительных элементов 1 друг на друга. Разделительный элемент 1 содержит ряд из пяти групп циркуляционных каналов 6, каждый из которых сообщается со входом 11 через внутреннюю соединительную систему 10 распределения и с выходом 13 через внутреннюю соединительную систему 12 сбора. Разумеется, количество циркуляционных каналов 6 в группе, количество групп циркуляционных каналов 6 и количество рядов циркуляционных каналов 6 в рассматриваемом варианте осуществления приведены только в целях иллюстрации. Приведенный в качестве примера вариант осуществления, показанный на фиг. 23 и 24, идентичен варианту осуществления, показанному на фиг. 19-22, с той разницей, что циркуляционные каналы 6 распределены по двум рядам, расположенным друг над другом.

Каждый ряд содержит пять групп циркуляционных каналов 6, три центральные группы из которых содержат шесть циркуляционных каналов 6 каждая, а две крайние группы, расположенные рядом с малыми соединительными поверхностями 5p, содержат четыре циркуляционных канала 6 каждая. Эти циркуляционные каналы 6 выполнены в пористой основе 2 и проходят параллельно друг другу, причем каждый из указанных циркуляционных каналов 6 имеет прямоугольное поперечное сечение, ширина которого практически в десять раз меньше его длины. Эти циркуляционные каналы 6 перпендикулярны внешним плоским поверхностям 3, 4. Эти циркуляционные каналы 6 соединены, с одной стороны, с внутренней соединительной системой распределения 10, выполненной в пористой основе 2 и включающей в себя для каждой группы циркуляционных каналов общий входной участок 10e, выполненный в виде трубчатого канала, через выполненное в пористой основе 2 разветвление 10b сообщающегося со всеми каналами группы и через отверстия 16 выходящего по меньшей мере на одну внешнюю плоскую поверхность 3, 4 (в рассматриваемом варианте осуществления – на две внешние плоские поверхности 3, 4). Эти циркуляционные каналы 6 соединены, с другой стороны, с внутренней соединительной системой 12 сбора, выполненной в пористой основе 2 и включающей в себя для каждой группы циркуляционных каналов общий выходной участок 12s, выполненный в виде трубчатого канала, через выполненное в пористой основе 2 разветвление 12e сообщающегося со всеми каналами группы, и через отверстия 16 выходящего по меньшей мере на одну внешнюю плоскую поверхность 3, 4 (в рассматриваемом варианте осуществления – на две внешние плоские поверхности 3, 4). Для циркуляционных каналов 6 каждой группы внутренняя соединительная система 10 распределения и внутренняя соединительная система 12 сбора расположены симметрично с обеих сторон от циркуляционных каналов 6, с отверстиями 16, расположенными вдоль двух линий, симметричных относительно продольной оси, параллельной большим соединительным поверхностям 5g и проходящей по центру пористой основы 2. Как было указано выше, внутренние поверхности внутренней соединительной системы 10 распределения, внутренние поверхности циркуляционных каналов 6 и внутренние поверхности внутренней соединительной системы 12 сбора снабжены по меньшей мере одним разделительным слоем.

В приводимых в качестве примера вариантах осуществления, показанных на фиг. 19-24, система 7 сбора пермеата P не расположена внутри пористой основы 2, а только выполнена углубленной по меньшей мере в одной внешней плоской поверхности 3, 4 (в рассматриваемом варианте осуществления – в двух внешних плоских поверхностях 3, 4) пористой основы 2 для сбора пермеата, прошедшего сквозь разделительный слой или слои. Таким образом, как показано на фиг. 19-24, система 7 сбора включает в себя четыре группы из двух расположенных друг над другом канавок 7f, выполненных на внешних плоских поверхностях 3, 4, как уже было описано для варианта осуществления, показанного на фиг. 14-18. Две канавки 7f каждой из этих групп на конце сообщаются с цилиндрическими полостями 7g, выполненными в пористой основе и выходящими по меньшей мере на одну из внешних плоских поверхностей 3, 4 (в рассматриваемом варианте осуществления – на две внешние плоские поверхности 3, 4) через выполненные в них отверстия 8. Следует отметить, что остальные части внешних плоских поверхностей 3, 4, на которых не выполнены углубления или канавки 7f, герметично уплотнены. Аналогичным образом, соединительная поверхность 5 также герметично уплотнена. Соединение отверстий 8, 16, соответственно, с внешним контуром восстановления пермеата и с контуром циркуляции жидкой среды, будет подробно описано ниже со ссылками на фиг. 30 и 31.

На фиг. 25-29 показан еще один приводимый в качестве примера вариант осуществления разделительного элемента 1, относящийся к типу разделительного элемента с соединительными отверстиями, выполненного в форме прямоугольного параллелепипедного блока, предназначенного для установки в устройстве 20, показанном на фиг. 30 и 31 и снабженного соединениями, служащими, с одной стороны, для обеспечения подвода обрабатываемой жидкой среды, и отвода ретентата, и с другой стороны, для обеспечения сбора пермеата. Этот приводимый в качестве примера вариант осуществления отличается от варианта осуществления, показанного на фиг. 14-18, тем, что циркуляционные каналы 6 расположены параллельно внешним плоским поверхностям 3, 4, в отличие от варианта, приведенного на фиг. 14-18, в котором циркуляционные каналы 6 расположены перпендикулярно внешним плоским поверхностям 3, 4.

Данный разделительный элемент 1 включает в себя пористую основу 2, содержащую первую внешнюю плоскую поверхность 3 и вторую внешнюю плоскую поверхность 4, параллельные друг другу и расположенные напротив друг друга, и соединенные соединительной поверхностью 5, состоящей из двух больших соединительных поверхностей 5g, параллельных друг другу и соединенных на своих концах двумя малыми соединительными поверхностями 5p, также параллельными друг другу.

Разделительный элемент 1 содержит пять входов 11 для жидкой среды М и пять выходов 13 для ретентата R, сообщающихся с областью снаружи пористой основы 2 отверстиями 16, выполненными на внешней плоской поверхности 3 или также, как показано на фиг. 26, на второй внешней поверхности 4, для обеспечения возможности установки разделительных элементов 1 друг на друга. Разделительный элемент 1 содержит также выполненные в пористой основе циркуляционные каналы 6, сообщающиеся с входами 11 через внутреннюю соединительную систему 10 распределения и с выходами 13 через внутреннюю соединительную систему 12 сбора. Циркуляционные каналы 6 расположены в четырех расположенных друг над другом ступенях, образуя две группы из четырех расположенных друг над другом циркуляционных каналов и три группы из четырех пар расположенных друг над другом каналов. Как показано более конкретно на фиг. 29, циркуляционные каналы 6 в каждой ступени разделены разделительными стенками 2c, образованными пористой основой 2, проходящими параллельно друг другу и главному направлению циркуляции жидкой среды между входами 11 и выходами 13 жидкой среды. Следует отметить, что эти разделительные стенки 2c не являются сплошными от одного края пористой основы до другого, обеспечивая, таким образом, сообщение между циркуляционными каналами 6 каждой ступени на входах 11 и выходах 13 жидкой среды.

Эти циркуляционные каналы 6, выполненные в пористой основе 2, проходят параллельно друг другу и параллельно внешним плоским поверхностям 3, 4. Каждый из этих циркуляционных каналов 6 имеет прямоугольное поперечное сечение, ширина которого по меньшей мере в четыре раза меньше его длины. Эти циркуляционные каналы 6 соединены, с одной стороны, с внутренней соединительной системой 10 распределения, включающей в себя для каждой группы циркуляционных каналов общий входной участок 10e, выполненный в виде трубчатого канала, сообщающегося через разветвление 10b со всеми каналами группы и выходящего через отверстия 16 по меньшей мере на одну внешнюю плоскую поверхность 3, 4 (в рассматриваемом варианте осуществления – на две внешние плоские поверхности 3, 4), и, с другой стороны, с внутренней соединительной системой 12 сбора, включающей в себя для каждой группы циркуляционных каналов общий выходной участок 12s, выполненный в виде трубчатого канала, через разветвление 12e сообщающийся со всеми каналами группы, и через отверстия 16 выходящий по меньшей мере на одну внешнюю плоскую поверхность 3, 4 (в рассматриваемом варианте осуществления – на две внешние плоские поверхности 3, 4).

Для циркуляционных каналов 6 каждой группы внутренняя соединительная система 10 распределения и внутренняя соединительная система 12 сбора расположены в пористой основе симметрично с обеих сторон от циркуляционных каналов 6, с отверстиями 16, расположенными вдоль двух линий, симметричных относительно продольной оси, параллельной большим соединительным поверхностям 5g и проходящей по центру пористой основы 2. Общие входные участки 10e и общие выходные участки 12s проходят параллельно направлению, перпендикулярному внешним плоским поверхностям 3, 4, а также перпендикулярно главному направлению циркуляции жидкой среды. Общие входные участки 10e проходят параллельно друг другу рядом с одной большой соединительной поверхностью 5g, а общие выходные участки 12s проходят параллельно друг другу рядом с другой большой соединительной поверхностью 5g.

Разумеется, количество циркуляционных каналов 6 в группе, количество групп циркуляционных каналов 6 и количество рядов циркуляционных каналов 6 в рассматриваемом варианте осуществления приведены только в целях иллюстрации. Аналогичным образом, как было указано выше, внутренние поверхности внутренней соединительной системы 10 распределения, внутренние поверхности циркуляционных каналов 6 и внутренние поверхности внутренней соединительной системы 12 сбора снабжены по меньшей мере одним разделительным слоем.

В рассматриваемом варианте осуществления система 7 сбора пермеата P расположена в пористой основе 2, но также выполнена углубленной по меньшей мере в одной внешней плоской поверхности 3, 4 (в рассматриваемом варианте осуществления – в двух внешних плоских поверхностях 3, 4) пористой основы 2 для сбора пермеата, прошедшего сквозь разделительный слой/слои. Таким образом, система сбора 7, как показано на фиг. 25, 27 и 28, включает в себя три расположенных друг над другом собирающих слоя 7j, выполненных в пористой основе 2 между двумя внешними плоскими поверхностями 3, 4 и между двумя смежными ступенями циркуляционных каналов 6, а также углубление 7k, выполненное в каждой внешней плоской поверхности 3, 4. Собирающие слои 7j расположены между двумя соседними циркуляционными каналами 6 и отделены от указанных циркуляционных каналов разделительными стенками 2b.

Следует отметить, что в рассматриваемом варианте осуществления в каждом собирающем слое 7j в пористой основе выполнены ребра жесткости 7n, проходящие параллельно друг другу и разделяющие параллельные каналы, которые на каждом из своих концов соединяются и ведут к группе из четырех цилиндрических полостей 7g, сообщающихся с областью снаружи пористой основы через отверстия 8, выполненные по меньшей мере в одной из двух внешних плоских поверхностей 3, 4 (в рассматриваемом варианте осуществления – в обеих внешних плоских поверхностях 3, 4). Указанные цилиндрические полости 7g проходят параллельно друг другу, а также параллельно общим выходным участкам 12s. Предпочтительно, первая группа цилиндрических полостей 7g и общие входные участки 10e расположены в одной плоскости, а вторая группа цилиндрических полостей 7g и общие выходные участки 12s – в другой плоскости.

Аналогичным образом, ребра жесткости 7n в пористой основе выполнены выступающими во внешние плоские поверхности 3, 4 параллельно друг другу, так что каждое углубление 7k содержит параллельные каналы, соединяющиеся на каждом из своих концов и ведущими в группе из четырех цилиндрических полостей 7g. Три слоя каналов 7j и два углубления 7k каждой из указанных групп на каждом из своих концов сообщаются с цилиндрическими полостями 7g, выходящими по меньшей мере на одну из внешних плоских поверхностей 3, 4 (в рассматриваемом варианте осуществления – на обе внешние плоские поверхности 3, 4) через выполненные в них отверстия 8.

Следует отметить, что остальные части внешних плоских поверхностей 3, 4, на которых не выполнены углубления, герметично уплотнены. Таким образом, образованные пористой основой ребра жесткости 7n, выступающие во внешние плоские поверхности 3, 4, герметично уплотнены. Аналогичным образом, соединительная поверхность 5 также герметично уплотнена. Соединение отверстий 8, 16, соответственно, с внешним контуром восстановления пермеата и с контуром циркуляции жидкой среды, будет подробно описано ниже со ссылками на фиг. 30 и 31.

На фиг. 30 и 31 приведен вариант выполнения промышленной установки 20, снабженной соединениями для присоединения по меньшей мере одного разделительного элемента 1 с соединительными отверстиями 8, 16, выполненного в соответствии с одним из вариантов осуществления, показанных на фиг. 14-29. Таким образом, эта установка 20, включающая в себя один или несколько разделительных элементов 1, образует разделительный блок для жидкой среды всех типов. В настоящем варианте осуществления установка 20 включает в себя установочную пластину 21 и соединительную пластину 26, между которыми герметично, с помощью уплотнений 24, установлен по меньше мере один разделительный элемент 1, закрепленный проходящими между двумя указанными пластинами резьбовыми стержнями 22 с гайками 23. Установочная пластина 21 содержит отверстия 21M, совпадающие, с одной стороны, с отверстиями 16 входов 11 разделительного элемента 1, и с другой стороны, с отверстиями 27 контура подачи, только часть которого показана на прилагаемых чертежах. Установочная пластина 21 содержит также отверстия 21R, совпадающие, с одной стороны, с отверстиями 16 выходов 13 разделительного элемента 1, и с другой стороны, с отверстиями контура 28 отвода ретентата, только часть которого показана на прилагаемых чертежах. Установочная пластина 21 содержит также отверстия 21P, совпадающие, с одной стороны, с отверстиями 8 системы сбора пермеата, и с другой стороны, с отверстиями внешнего контура 29 восстановления пермеата.

В контексте настоящего изобретения, изготовление пористой основы 2 или даже разделительного элемента в целом может осуществляться с использованием аддитивной технологии, заключающейся в получении цельных деталей путем добавления или агломерации материала, при которой объект приобретает форму по мере последовательной укладки слоев. Разумеется, такая аддитивная технология разрабатывается или настраивается таким образом, чтобы пористость материала пористой основы обеспечивала маршрутизацию пермеата, прошедшего сквозь разделительный слой или слои. Преимущество этого способа по сравнению с другими способами, такими как сборка путем склеивания различных деталей, изготовленных по отдельности, заключается в изготовлении основы в ходе одной производственной операции и возможности обеспечения широкого диапазона форм и размеров, а также в формировании циркуляционных каналов для жидкой среды для обрабатываемой жидкой среды и для сбора пермеата. из аддитивных технологий особенно хорошо подходят SLS (селективное лазерное спекание), FDM (моделирование методом наплавления) из нити или гранул, PEM (моделирование методом экструзии пасты) и BJ (струйное нанесение связующего вещества).

При использовании твердого материала, такого как порошок, толщина слоя порошка и, следовательно, каждого последующего затвердевшего слоя относительно невелика, чтобы обеспечивалось его соединение с расположенным ниже слоем за счет приложения энергии (SLS) или нанесения связующей жидкости (BJ). В частности, толщина наносимого слоя порошка составляет от 20 мкм до 200 мкм; эта толщина зависит от выбранной аддитивной технологии. Именно такое повторение двух последовательно выполняемых операций, т.е. нанесения порошка и его последующего уплотнения, позволяет послойно создавать требуемую трехмерную форму. Схема уплотнения может меняться от одного слоя к другому. Наращивание требуемой трехмерной формы производится в выбранном направлении наращивания. При использовании керамического состава в виде керамической массы (PEM) или нити или термоплавких гранул (FDM) толщина слоя определяется множеством нитей, сплошных или прерывистых, накладываемых рядом или не рядом друг с другом, экструдируемых на одной и той же высоте в выбранном направлении наращивания.

В предпочтительном варианте осуществления максимально допустимое напряжение изгиба материала пористой основы составляет по меньшей мере 10 МПа; это значение обусловлено трехмерной неразрывностью и трехмерной однородностью, которые, с одной стороны, позволяют применять аддитивную технологию, и с другой стороны, обеспечивают возможность термообработки после спекания.

Такое значение максимально допустимого напряжения изгиба, обусловленное геометрией пористой основы (размерами, толщиной внешних или внутренних стенок и т.п.), а также необходимостью обеспечения неразрывности материала и его пористой структуры, позволяет получить пористую основу, обладающую достаточной механической прочностью, чтобы избежать разрушения пористой основы 2 под действием напряжений, создаваемых перепадом давлений жидкой среды между разделительным слоем и поверхностью выхода пермеата; указанная поверхность выхода пермеата является либо внутренней поверхностью, ограничивающей систему 7 сбора пермеата, когда данная система расположена в пористой основе, либо внешней поверхностью разделительного элемента 1, когда система 7 сбора расположена снаружи пористой основы 2.

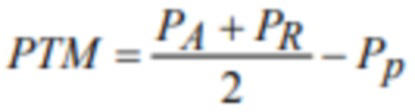

Перепад давлений жидкой среды между разделительным слоем и поверхностью выхода пермеата специалисты в данной области обычно называют «трансмембранным давлением» (TMP). В контексте настоящего изобретения указанным перепадом давлений считается среднее значение между давлением подачи PA (абсолютным давлением на входе обрабатываемой жидкой среды) и давлением ретентата PR (абсолютным давлением на выходе обрабатываемой жидкой среды), из которого вычитается либо абсолютное давление PP, замеренное в системе сбора 7 пермеата, когда она расположена в пористой основе 2, либо атмосферное давление Pa, когда система сбора 7 расположена вне пористой основы 2. Трансмембранное давление (TMP) таково, что:

В соответствии с этим определением, характеристиками материала и размерами пористой основы (два последних параметра были рассмотрены выше), пористая основа 2 выполняется таким образом, что при перепаде давлений жидкой среды больше или равном 1 бар (0,1 МПа) разрушения пористого материала не происходит.

Разрушение будет происходить, если неорганическая цельная жесткая пористая основа 2 имеет по меньшей мере одну трещину или излом с локальным смещением пористого материала или без него в месте указанной трещины/трещин или излома/изломов, и если указанная трещина/излом, прерывающая сплошной пористый материал, открывает прямой проход для жидкости между, с одной стороны, блоком, образованным внутренней соединительной системой распределения 10 обрабатываемой жидкой среды, циркуляционными каналами 6 и внутренней соединительной системой 12 сбора ретентата, и, с другой стороны, системой сбора 7 пермеата, без прохождения указанной жидкости через фильтрующий слой.

Такое разрушение сразу проявляется в виде падения трансмембранного давления, определяемого как перепад давлений жидкой среды между разделительным слоем и поверхностью выхода пермеата, с одной стороны, и как повышение расхода в системе сбора пермеата, с другой стороны. Аномальное увеличение расхода обработанной жидкости относительно расхода необработанной жидкости, т.е. смешивание пермеата с ретентатом, вызывает разрушение, что делает невозможным дальнейшее использование разделительного элемента. В таком случае разделительный элемент считается вышедшим из строя и подлежит замене.

Группа изобретений относится к области разделения жидкой среды фильтрацией посредством тангенциального потока и может быть использована для производства питьевой воды и очистки промышленных сточных вод, в химической, нефтехимической, фармацевтической, пищевой промышленности и в области биотехнологии. Элемент для разделения жидкой среды на пермеат и ретентат включает в себя: неорганическую цельную жесткую пористую основу (2), содержащую, с одной стороны, первую внешнюю плоскую поверхность (3) и, с противоположной стороны, вторую внешнюю плоскую поверхность (4), соединенные внешней соединительной поверхностью (5); по меньшей мере одну группу по меньшей мере из двух циркуляционных каналов (6) для жидкой среды, выполненных в пористой основе, каждый из которых имеет прямоугольное поперечное сечение; по меньшей мере одну внутреннюю соединительную систему (10) распределения жидкой среды по группе из по меньшей мере двух циркуляционных каналов и по меньшей мере одну внутреннюю соединительную систему (12) сбора ретентата, выходящего из группы по меньшей мере из двух циркуляционных каналов, а также систему сбора (7) пермеата. При этом внутренняя соединительная система распределения (10), циркуляционные каналы (6) и внутренняя соединительная система сбора (12) содержат по меньшей мере один разделительный слой, непрерывно проходящий между входом (11) и выходом (13) пористой основы. Материал пористой основы (2) является непрерывным и имеет пористую структуру и механическую прочность, позволяющие избежать разрушения пористой основы при перепаде давлений жидкой среды между разделительным слоем и поверхностью выхода пермеата, составляющем по меньшей мере 1 бар. Раскрыты также варианты разделительного блока, включающие в себя по меньшей мере один указанный разделительный элемент. Группа изобретений обеспечивает возможность эффективного удаления засоров с целью увеличения расхода фильтрата и/или снижения энергопотребления фильтрующих установок при одновременной простоте изготовления. 3 н. и 17 з.п. ф-лы, 31 ил.

1. Элемент для разделения жидкой среды на пермеат и ретентат, включающий в себя: