ОБЛАСТЬ ТЕХНИКИ

[0001] Это описание относится к мембранам для различных процессов отделения, таких, как отделение посредством обратного осмоса, и соответствующим способам получения и применения таких мембран.

УРОВЕНЬ ТЕХНИКИ

[0002] Многие процессы очистки нефти и нефтепродуктов и производства химических продуктов включают один или несколько процессов отделения для отделения желательных продуктов. Мембранные процессы отделения являются потенциально желательным способом отделения вследствие низкой потребности в энергии для выполнения отделения. Однако применение мембранных процессов отделения ограничено случаями, в которых подходящая мембрана имеется в наличии для выполнения отделения в промышленном масштабе.

[0003] Отделение пара-ксилола от других C8 ароматических углеводородов является примером отделения, которое затруднено для выполнения посредством разделения в соответствии с точкой кипения. Современные промышленные способы включают селективную кристаллизацию или хроматографию с псевдодвижущимся слоем, чтобы отделять пара-ксилол от орто- и мета-ксилола. Эти способы являются энергоемкими и/или машиноемкими.

[0004] Патент США 4510047 описывает мембраны из регенерированной целлюлозы для применения в отделении обратным осмосом углеводородсодержащих соединений, таких, как ароматические экстракционные растворители. Мембраны из регенерированной целлюлозы подвержены разбуханию пор в присутствии таких растворителей.

[0005] Патент США 4571444 описывает способы отделения алкилароматических соединений от ароматических растворителей при применении асимметричных мембран из полиимидных волокон. Мембрана описана как являющаяся применимой для по меньшей мере частичного отделения бензола, толуола и/или этилбензола от однокольцевых ароматических соединений, который алкилированы C8-C20 алкильной группой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В различных аспектах, предоставлена мембранная структура, содержащая первый мембранный слой и второй мембранный слой. Первый мембранный слой может содержать пористый углеродный слой и/или пористую металлическую структуру. Необязательно, пористый углеродный слой или пористая металлическая структура могут иметь объем пор по меньшей мере 0,2 см3/г пор со средним размером пор по меньшей мере 20 нм. Второй мембранный слой мембранной структуры может содержать пористый углеродный слой, имеющий удельную поверхность по БЭТ по меньшей мере около 100 м2/г (или по меньшей мере около 300 м2/г), данный второй мембранный слой имеет распределение пор по размеру, содержащее пик наименьшего существенного размера пор, имеющий средний размер пор от около 3,0 ангстрем до около 50 ангстрем. Необязательно, пик наименьшего существенного размера пор может иметь средний размер пор от около 3,0 ангстрем до около 10 ангстрем или от около 5,8 ангстрем до около 6,8 ангстрем. Необязательно, мембранная структура может являться половолоконной мембранной структурой. Необязательно, пик существенного размера пор, соответствующий наименьшему среднему размеру пор, может иметь средний размер пор, когда мембранная структура подвергается воздействию жидкости для отделения, который отличается на 10% или менее (или 5% или менее или 2% или менее) от среднего размера пор, когда мембранная структура не подвергается воздействию жидкости для отделения.

[0007] В некоторых аспектах, предоставлен способ получения мембранной структуры, содержащей первый мембранный слой и второй мембранный слой. В аспектах, где мембранная структура содержит несколько пористых углеродных слоев, способ может включать формирование мембранной структуры, содержащей первый мембранный слой и второй мембранный слой, первый мембранный слой имеет объем пор по меньшей мере 0,02 см3/г пор со средним размером пор по меньшей мере 20 нм, второй мембранный слой, содержащий частично фторированный этиленовый и/или пропиленовый полимер, имеет удельную поверхность по БЭТ менее чем 50 м2/г; сшивание мембранной структуры, чтобы сформировать сшитую мембранную структуру, имеющую динамический модуль упругости по меньшей мере около 200 МПа при 100°C; пиролиз сшитой мембранной структуры при температуре пиролиза от около 450°C до около 650°C в по существу инертной атмосфере, чтобы сформировать пиролизованную мембранную структуру, первый мембранный слой пиролизованной мембранной структуры имеет объем пор по меньшей мере 0,2 см3/г пор со средним размером пор по меньшей мере 20 нм, второй мембранный слой пиролизованной мембранной структуры имеет удельную поверхность по БЭТ по меньшей мере около 100 м2/г (или по меньшей мере около 300 м2/г), второй мембранный слой имеет распределение пор по размеру, содержащее пик наименьшего существенного размера пор, имеющий средний размер пор от около 3,0 ангстрем до около 50 ангстрем. Необязательно, пик наименьшего существенного размера пор может иметь средний размер пор от около 3,0 ангстрем до около 10 ангстрем или от около 5,8 ангстрем до около 6,8 ангстрем. Необязательно, мембранная структура может являться половолоконной мембранной структурой. Необязательно, первый мембранный слой и второй мембранный слой могут каждый независимым образом представлять собой полимер, содержащий полиимидный полимер, частично фторированный этиленовый полимер, частично фторированный пропиленовый полимер, полиимидный полимер, полиамид-имидный полимер, полиэфиримидный полимер или их комбинацию. Необязательно, первый мембранный слой и/или второй мембранный слой может быть частично фторированным этиленовым и/или пропиленовым полимером, таким, как поливинилиденфторид.

[0008] В аспектах, где мембрана содержит первый мембранный слой, представляющий собой пористую металлическую структуру, и второй мембранный слой, представляющий собой пористый углеродный слой, способ может включать формирование экструдированной структуры, отлитой структуры или их комбинации, содержащей смесь металлических частиц, имеющих характеристический размер от около 2,0 мкм до около 5,0 мкм, и связующее, данное связующее необязательно является полимерным связующим. Экструдированная структура, отлитая структура или их комбинация могут затем быть обожжены при температуре от около 800°C до около 1300°C, чтобы сформировать пористую металлическую структуру, имеющую объем пор по меньшей мере около 0,2 см3/г пор со средним размером пор по меньшей мере около 20 нм. Полимерный слой может затем быть сформирован на поверхности пористой металлической структуры. Необязательно, полимерный слой может быть сшитым. Необязательно сшитый полимер может затем быть пиролизован при температуре пиролиза от около 450°C до около 650°C в по существу инертной атмосфере, чтобы сформировать асимметричную мембранную структуру, содержащую пиролизованный полимерный слой, данный пиролизованный полимерный слой имеет удельную поверхность по БЭТ по меньшей мере около 100 м2/г, данный пиролизованный полимерный слой имеет распределение пор по размеру, содержащее пик наименьшего существенного размера пор, имеющий средний размер пор от около 3,0 ангстрем до около 50 ангстрем. Необязательно, пик наименьшего существенного размера пор может иметь средний размер пор от около 3,0 ангстрем до около 10 ангстрем или от около 5,8 ангстрем до около 6,8 ангстрем. Необязательно, мембранная структура может являться половолоконной мембранной структурой. Необязательно, полимер может содержать полиимидный полимер, частично фторированный этиленовый полимер, частично фторированный пропиленовый полимер, полиимидный полимер, полиамид-имидный полимер, полиэфиримидный полимер или их комбинацию. Необязательно, полимер может являться частично фторированным этиленовым и/или пропиленовым полимером, таким, как поливинилиденфторид.

[0009] В еще одних аспектах, могут быть предоставлены способы применения мембранной структуры для отделения компонентов, такие, как способы выполнения отделения при условиях жидкой фазы. Отделение жидкой фазы может представлять собой, например, отделение обратным осмосом или прямым осмосом. Способы могут включать выполнение мембранного отделения для исходного потока, содержащего первый компонент и второй компонент. В зависимости от аспекта, первый компонент и второй компонент могут содержать углеводород, углеводородсодержащее соединение, неорганическое соединение или их комбинацию. Например, в некоторых аспектах первый компонент может являться водой. В других аспектах, первый компонент и второй компонент могут являться углеводородсодержащими и/или углеводородными соединениями. Исходный поток может включать, например, от 5 масс.% до 95 масс.% первого компонента. Отделение может приводить в результате к образованию пермеата, обогащенного первым компонентом, и ретентата, обедненного первым компонентом. Мембранное отделение может быть выполнено посредством подвергания исходного потока воздействию мембранной структуры, содержащей первый мембранный слой и второй мембранный слой при условиях обратного осмоса или условиях прямого осмоса, условия обратного осмоса или условия прямого осмоса включают давление исходной среды по меньшей мере 0,2 МПа изб. давл., второй мембранный слой содержит пористый углеродный слой, имеющий распределение пор по размеру, содержащее пик наименьшего существенного размера пор, имеющий средний размер пор от около 3,0 ангстрем до около 50 ангстрем. Необязательно, мембрана может являться мембранной структурой, описанной в данном документе, и/или мембранной структурой, сформированной в соответствии со способом получения мембранной структуры, описанным в данном документе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

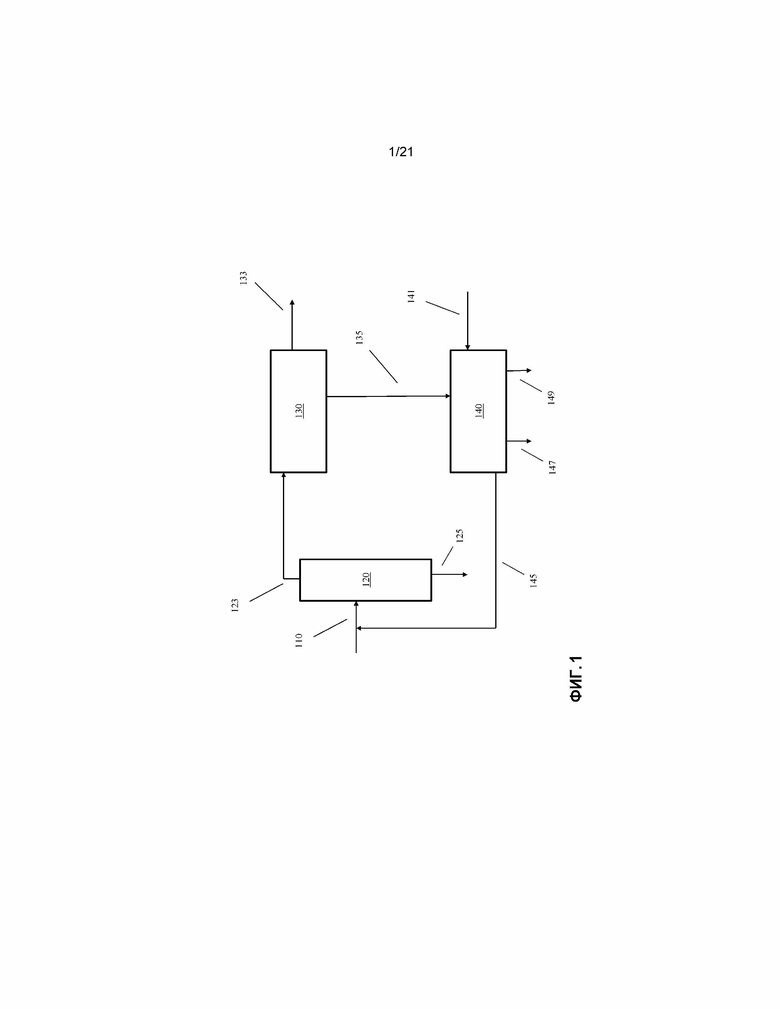

[0010] Фиг. 1 схематически показывает конфигурацию процесса для отделения потока пара-ксилола повышенной чистоты от входного потока смешанных ароматических соединений.

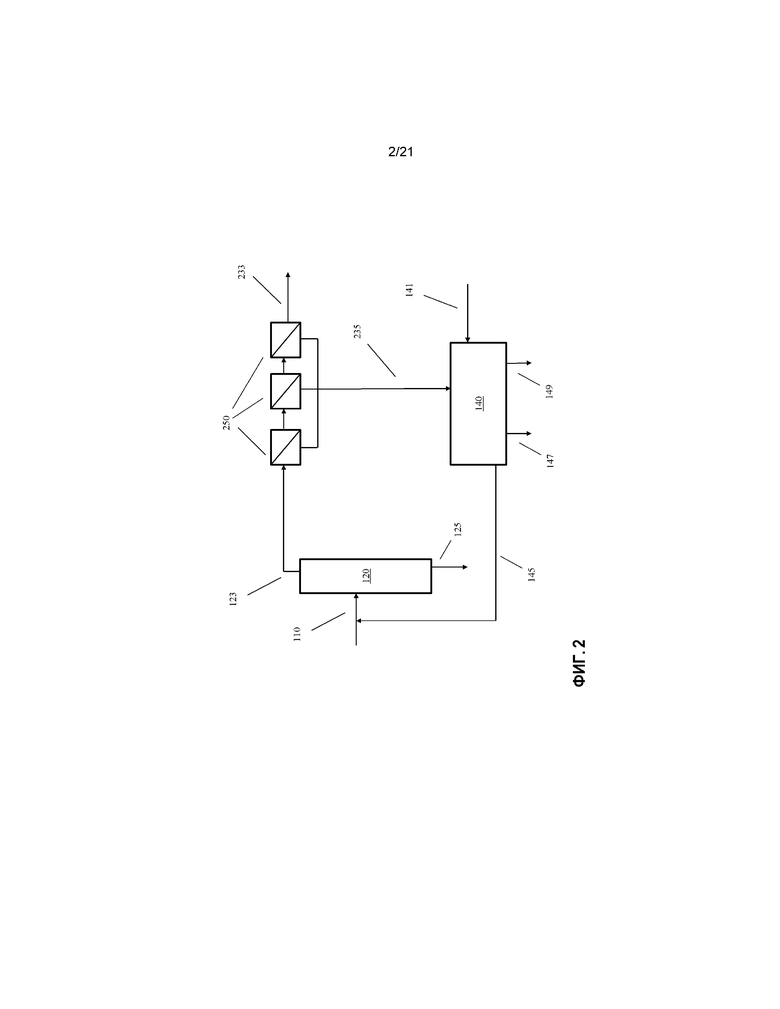

[0011] Фиг. 2 схематически показывает конфигурацию процесса, включающего мембрану для обратного осмоса углеводородов для отделения потока пара-ксилола повышенной чистоты от входного потока смешанных ароматических соединений.

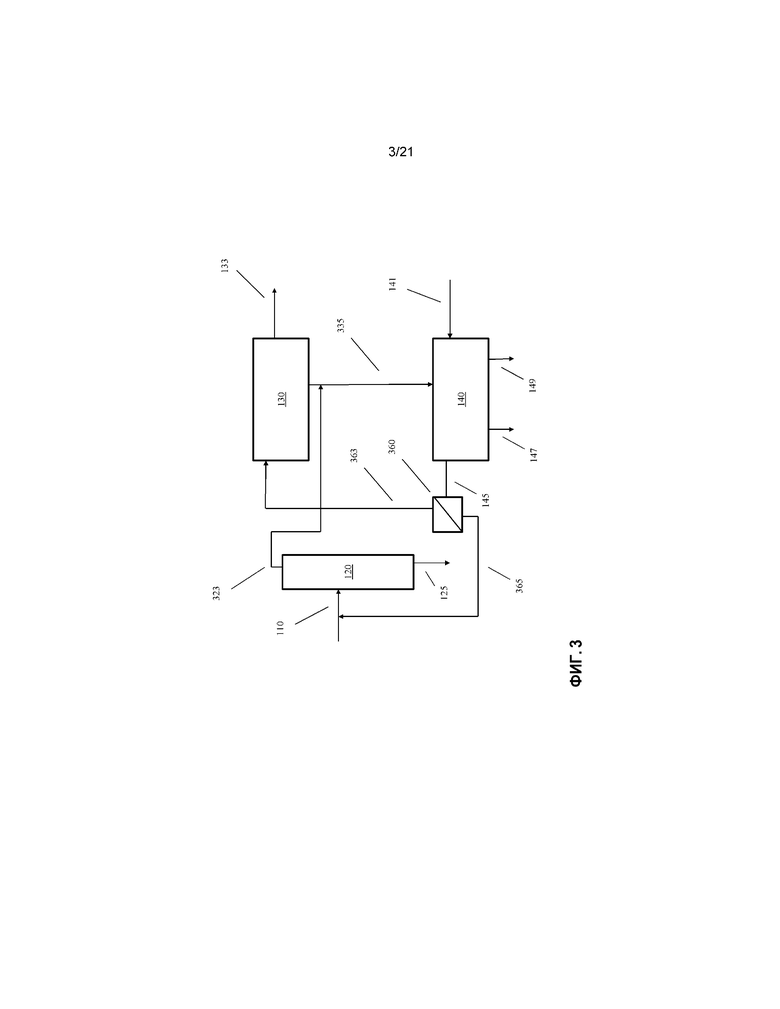

[0012] Фиг. 3 схематически показывает конфигурацию процесса, включающего мембрану для обратного осмоса углеводородов для отделения потока пара-ксилола повышенной чистоты от входного потока смешанных ароматических соединений.

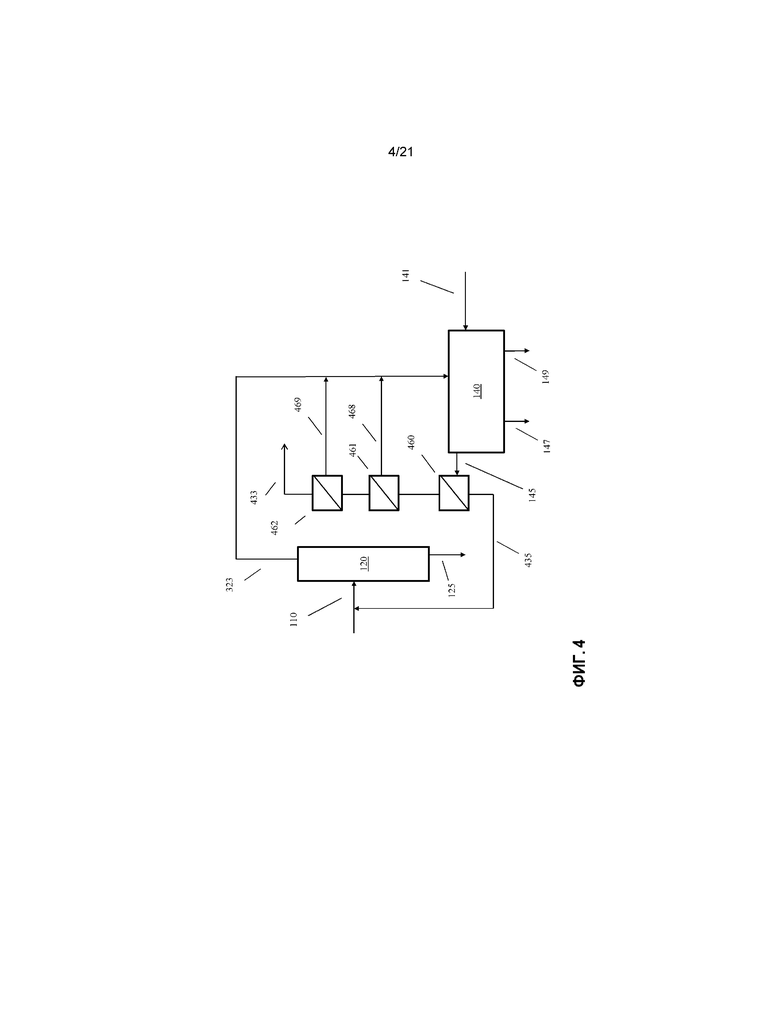

[0013] Фиг. 4 схематически показывает конфигурацию процесса, включающего мембрану для обратного осмоса углеводородов для отделения потока пара-ксилола повышенной чистоты от входного потока смешанных ароматических соединений.

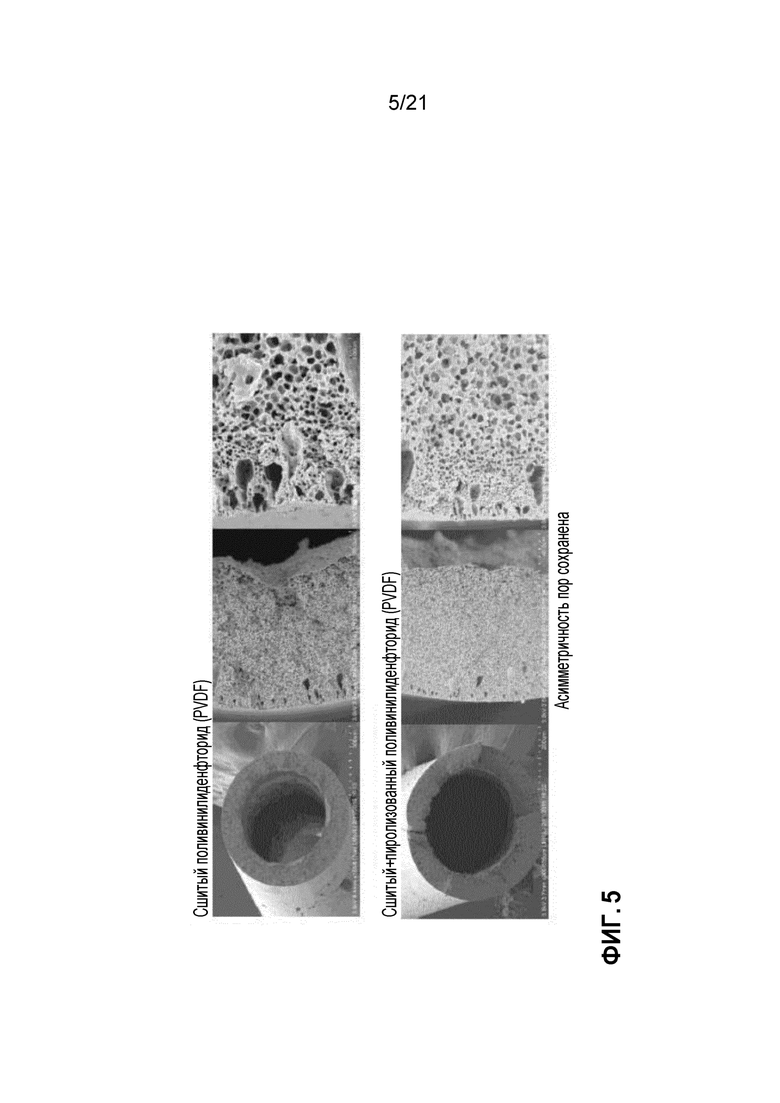

[0014] Фиг. 5 показывает примеры асимметричных мембранных структур.

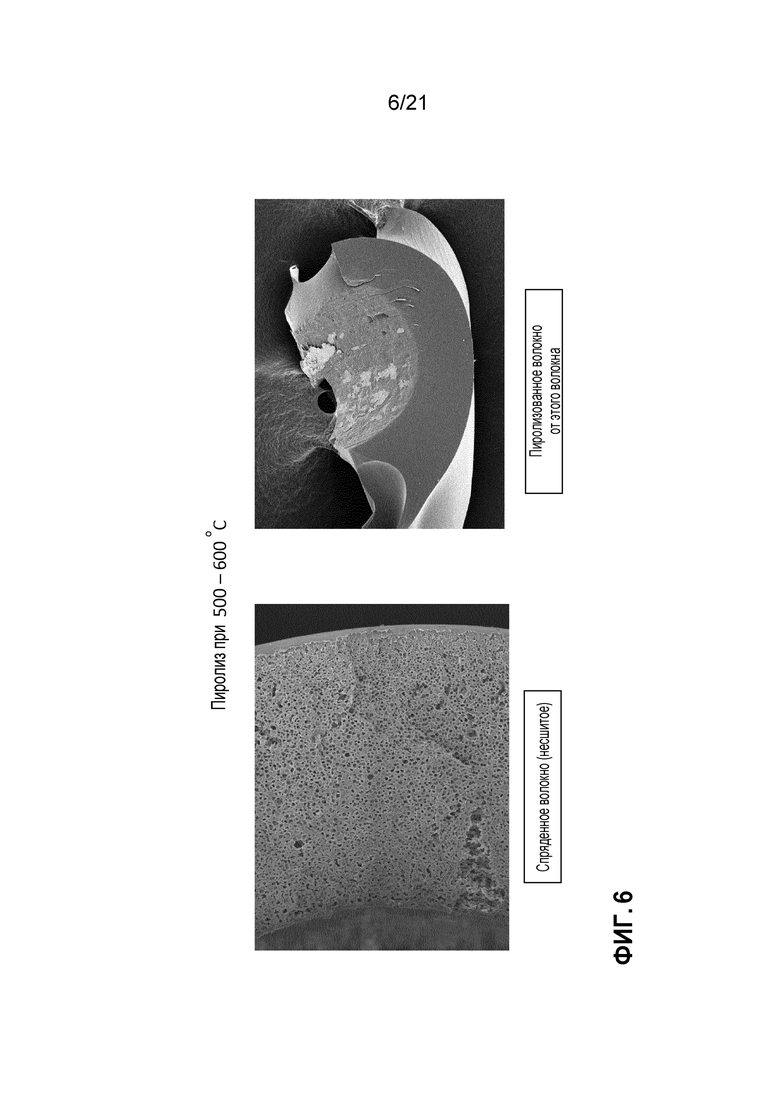

[0015] Фиг. 6 показывает примеры мембранной структуры, сформированной из несшитого поливинилиденфторида перед пиролизом и после него.

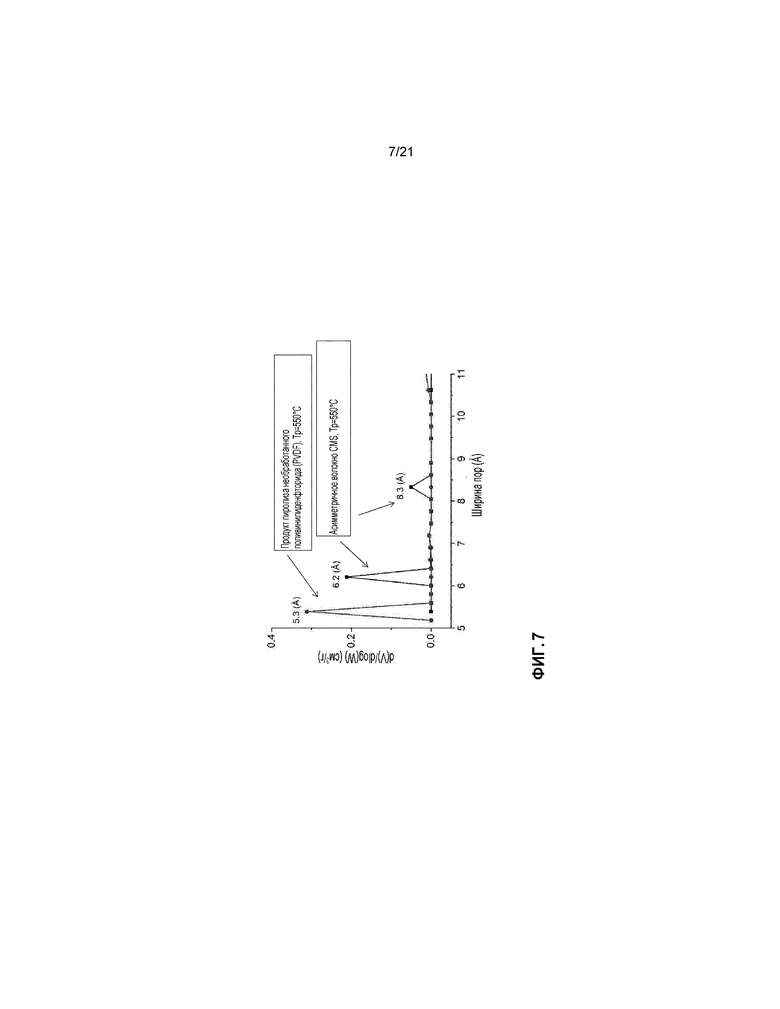

[0016] Фиг. 7 схематически показывает примеры распределений пор по размерам для пористых углеродных мембранных структур, образованных пиролизом поливинилиденфторидных мембранных структур с предварительным сшиванием и без него.

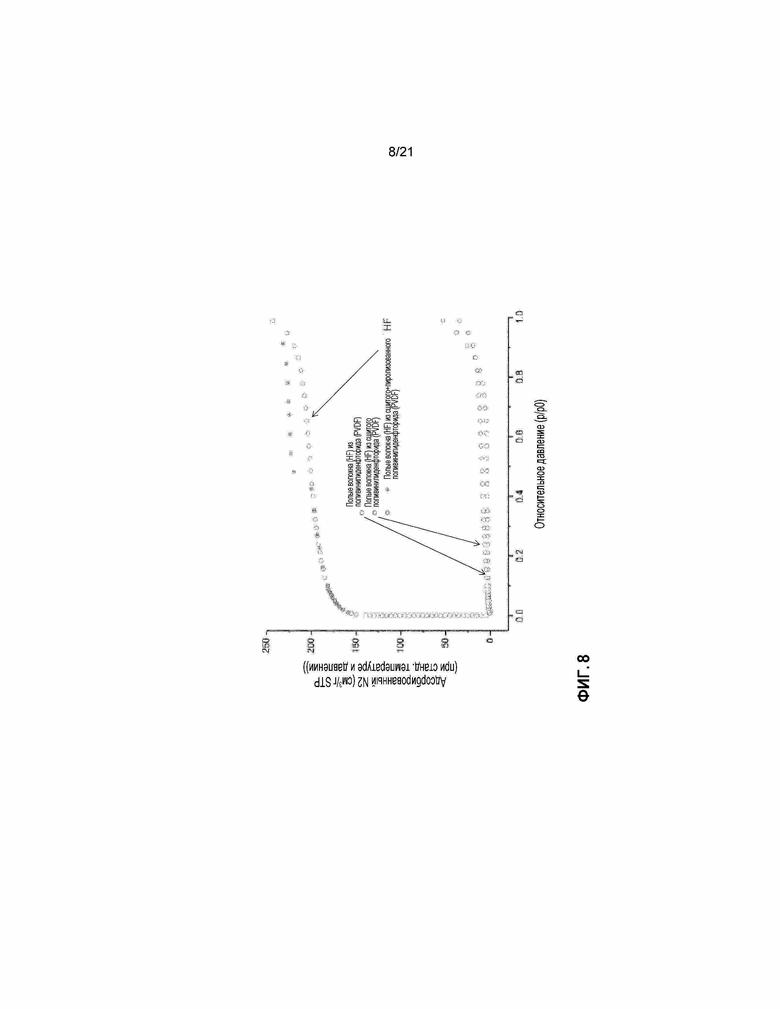

[0017] Фиг. 8 показывает примеры физической адсорбции N2 на поливинилиденфторидных и пористых углеродных мембранных структурах.

[0018] Фиг. 9 показывает величины однокомпонентной проницаемости для различных однокольцевых ароматических соединений для асимметричной пористой углеродной мембранной структуры.

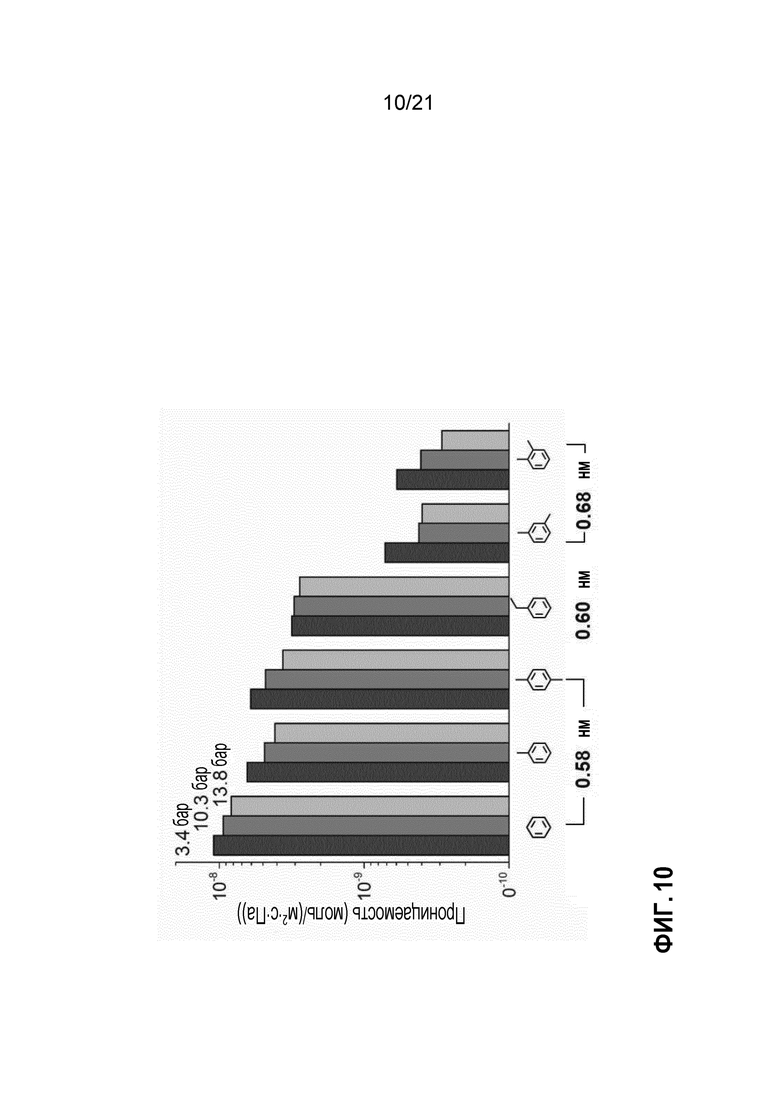

[0019] Фиг. 10 показывает величины однокомпонентной проницаемости для различных однокольцевых ароматических соединений для асимметричной пористой углеродной мембранной структуры.

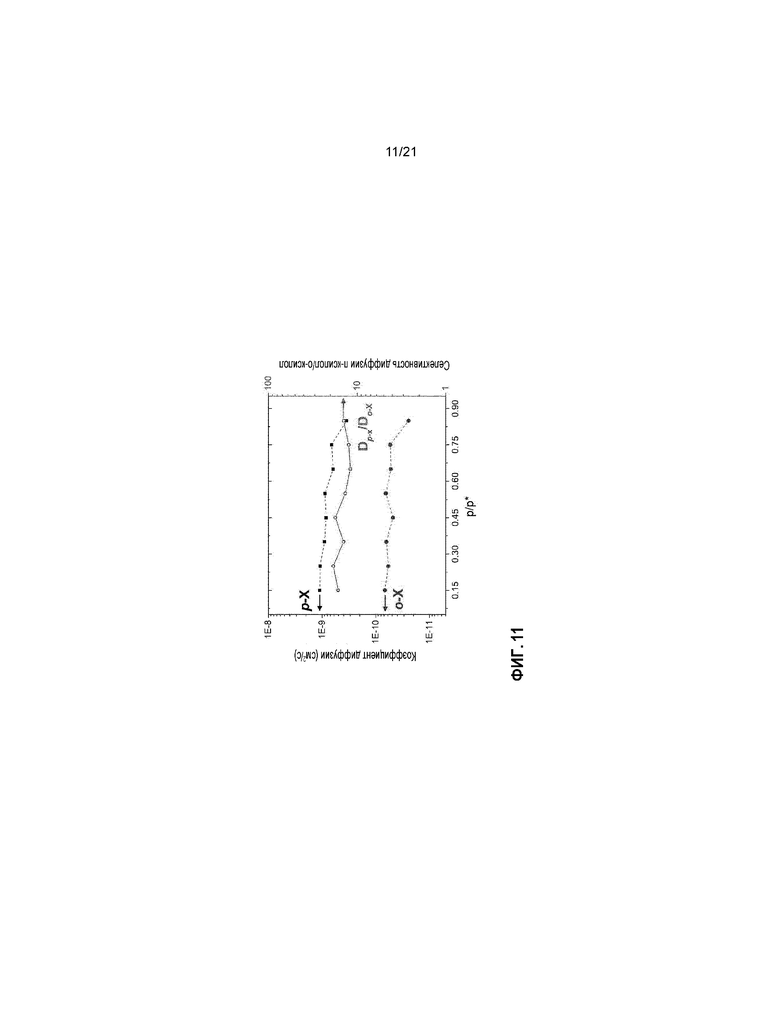

[0020] Фиг. 11 показывает величины коэффициента диффузии для пара-ксилола и орто-ксилола для асимметричной пористой углеродной мембранной структуры.

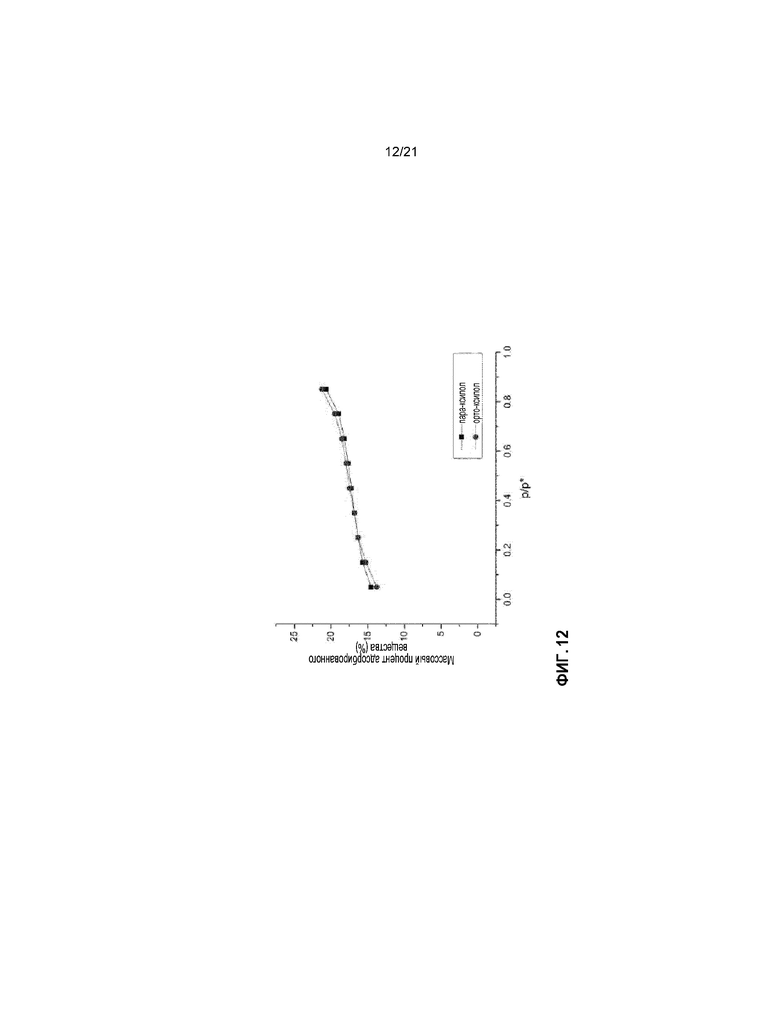

[0021] Фиг. 12 показывает адсорбцию как функцию давления для пара-ксилола и орто-ксилола для асимметричной пористой углеродной мембранной структуры.

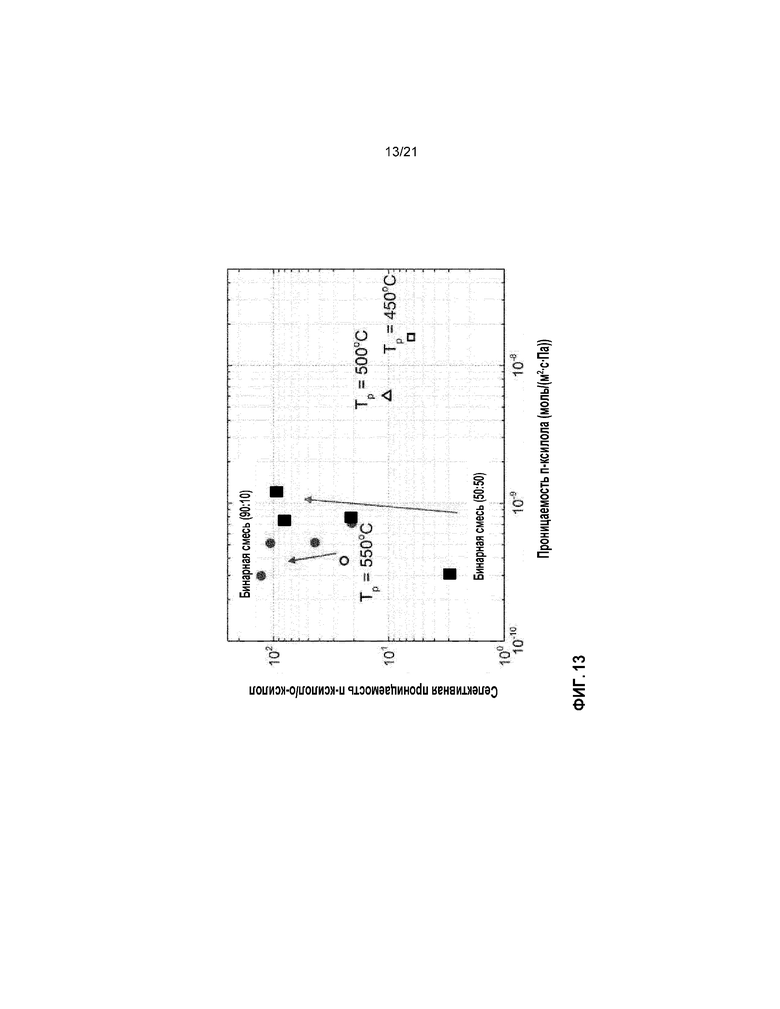

[0022] Фиг. 13 показывает результаты отделения углеводорода обратным осмосом для смесей 50:50 и 90:10 пара-ксилола и орто-ксилола.

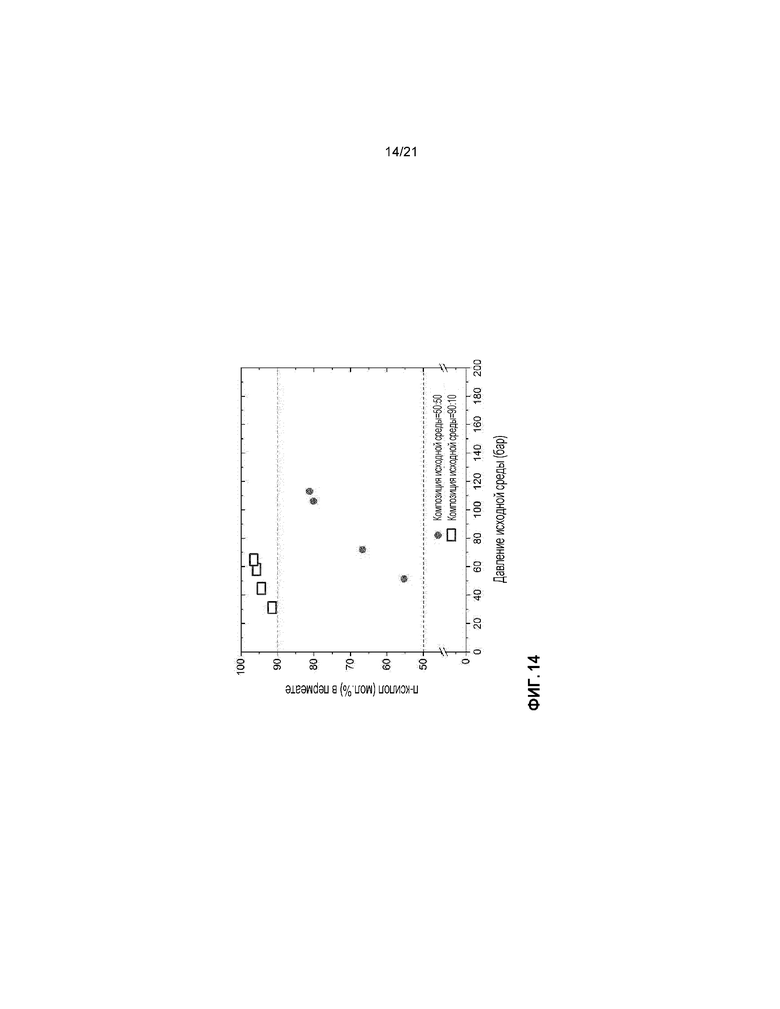

[0023] Фиг. 14 показывает результаты отделения углеводорода обратным осмосом для смесей 50:50 и 90:10 пара-ксилола и орто-ксилола.

[0024] Фиг. 15 показывает результаты отделения углеводорода обратным осмосом для смесей 50:50 и 90:10 пара-ксилола и орто-ксилола.

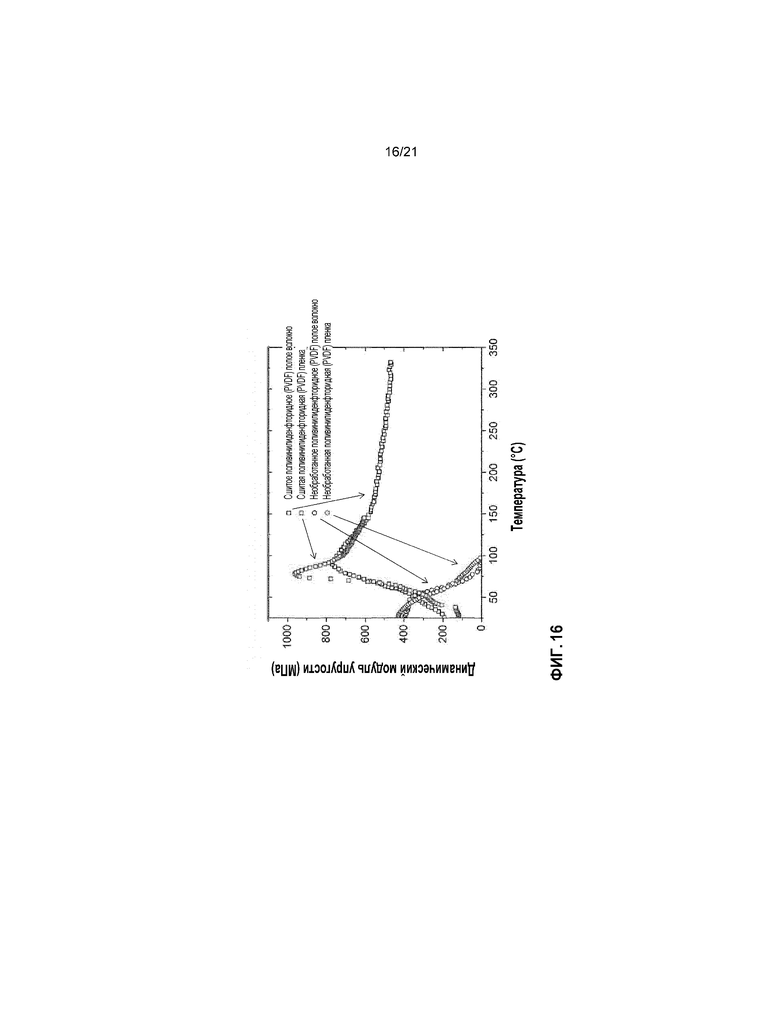

[0025] Фиг. 16 показывает величины динамического модуля упругости для поливинилиденфторидных мембранных структур со сшиванием и без него.

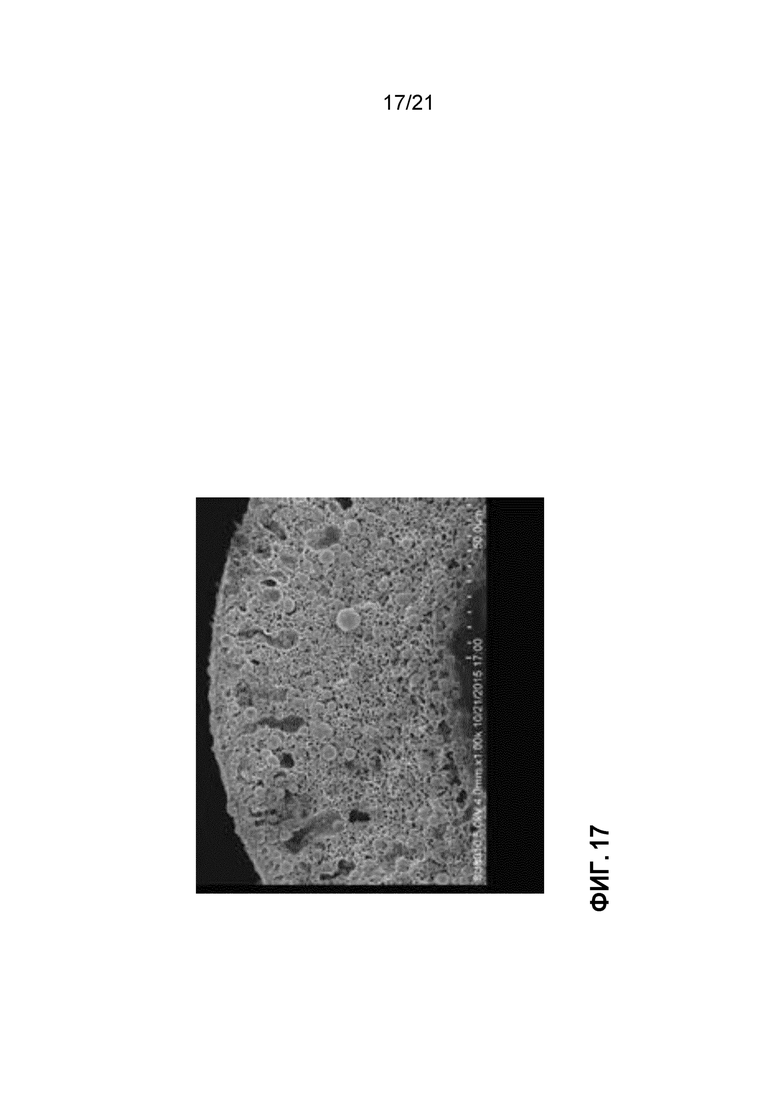

[0026] Фиг. 17 показывает пример экструдированной структуры, сформированной экструзией смеси металлических частиц и полимерного связующего.

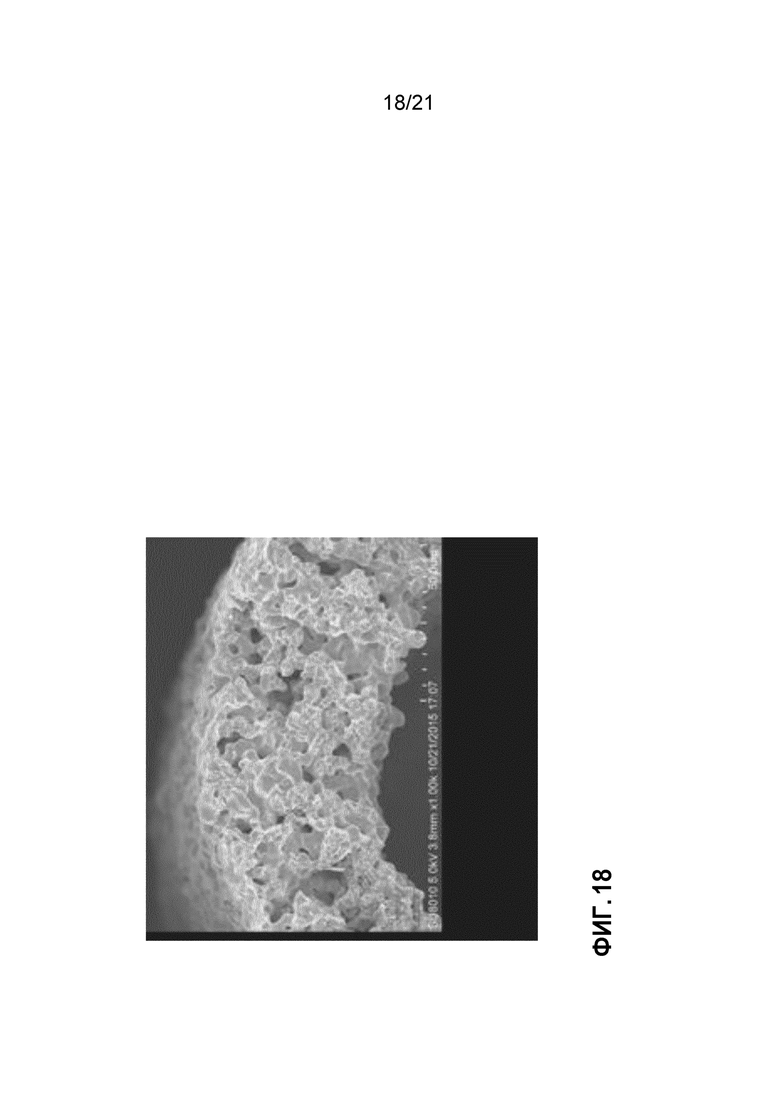

[0027] Фиг. 18 показывает пористую металлическую структуру, сформированную спеканием экструдированной структуры Фиг. 17.

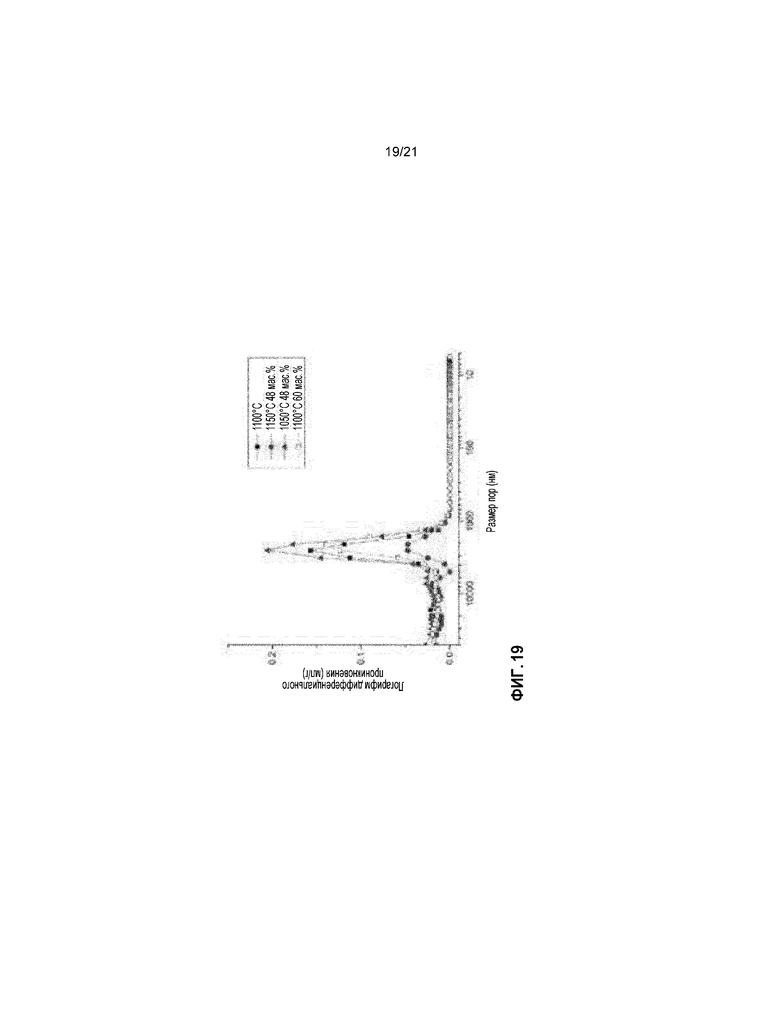

[0028] Фиг. 19 показывает распределения пор по размеру для пористых металлических структур.

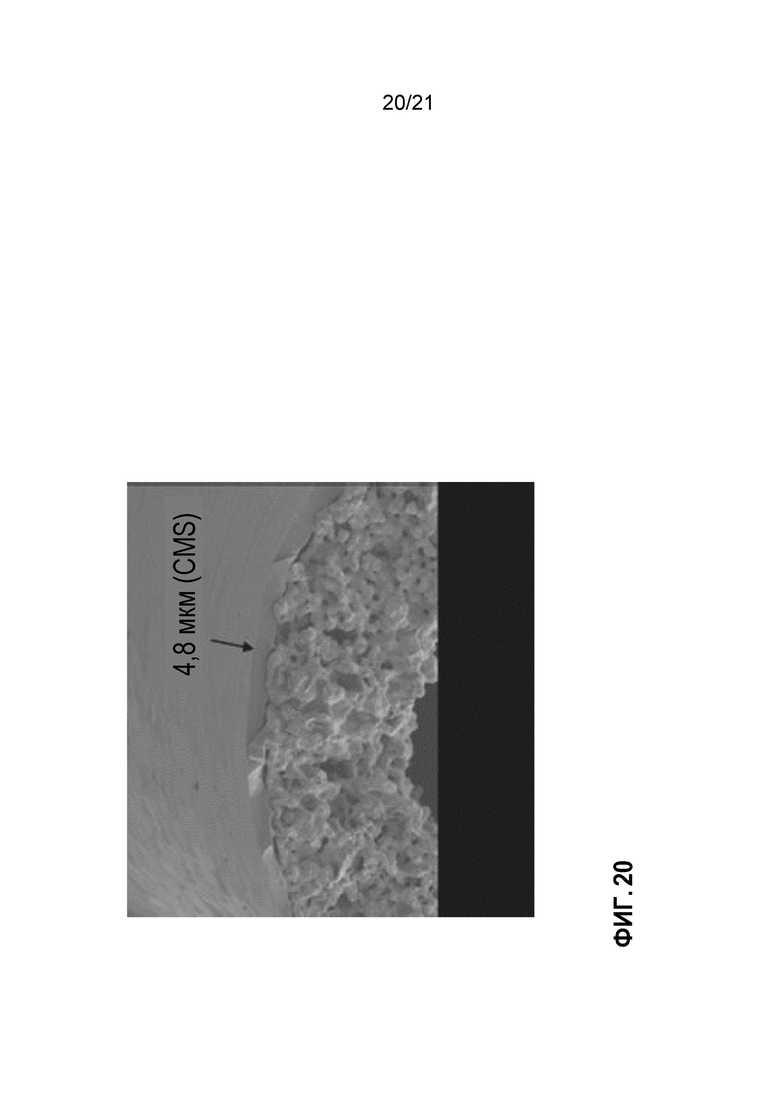

[0029] Фиг. 20 показывает пример асимметричной мембранной структуры.

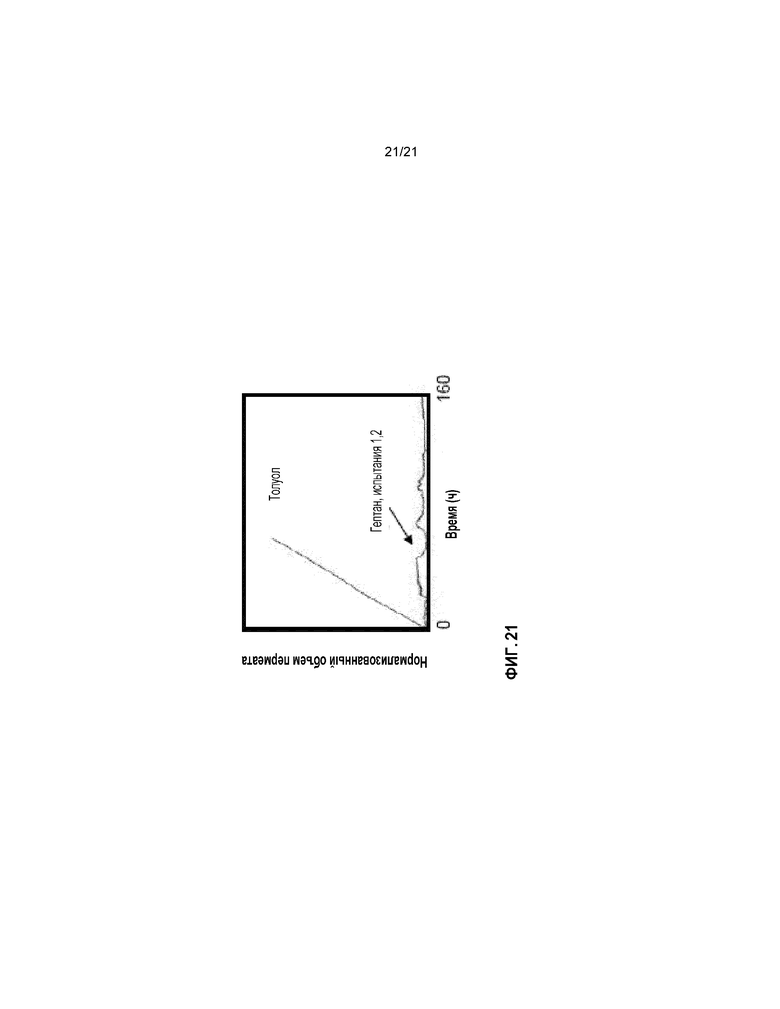

[0030] Фиг. 21 показывает примеры однокомпонентной проницаемости через асимметричную мембранную структуру для толуола и н-гептана.

ПОДРОБНОЕ ОПИСАНИЕ

[0031] В различных аспектах, предоставлены асимметричные мембранные структуры, которые применимы, например, для обратного осмоса углеводородов для небольших углеводородов. В конкретном примере, асимметричная мембранная структура может иметь аморфный пористый каркас с минимальным или контролируемым размером пор, который применим для отделения пара-ксилола (п-ксилол) от орто-ксилола (о-ксилола) и мета-ксилола (м-ксилола). Также предоставлены способы получения асимметричной мембранной структуры из поливинилиденфторида (или другого частично фторированного мономера). Примером применимой асимметричной мембранной структуры может являться половолоконная мембрана. Когда полимер применяют, чтобы сформировать мембранную структуру, мембранная структура может быть затем сшита и/или пиролизована перед применением. Сшивание мембранной структуры может стабилизировать различные части мембранной структуры, с тем результатом, что желательные свойства достигаются и/или поддерживаются во время последующей стадии пиролиза. Пиролиз может быть затем применен, чтобы преобразовать полимерную мембранную структуру в пористую углеродную структуру с увеличенным отношением углерода к водороду.

[0032] В этом рассмотрении, обозначение «Cx» относится к углеводородному потоку, имеющему по меньшей мере 50 масс.% углеводородов, содержащих «x» атомов углерода. Обозначение «Cx+» относится к углеводородному потоку, имеющему по меньшей мере 50 масс.% углеводородов, содержащих «x» или более атомов углерода. Для этих определений, углеводородный поток определяют как включающий потоки, где по меньшей мере часть соединений в потоке содержат гетероатомы, иные, чем углерод и водород.

Асимметричная мембранная структура

[0033] В различных аспектах, мембраны, описанные в данном документе, могут являться мембранами, имеющими асимметричную мембранную структуру. В асимметричной мембранной структуре первый мембранный слой может являться селективным слоем, в то время как второй мембранный слой может являться пористым опорным распределительным слоем. В аспектах, где полимер первоначально применяют, чтобы сформировать мембранную структуру, если не указано иное, свойства, описанные в этом разделе, соответствуют свойствам мембранной структуры после любого сшивания и/или пиролиза.

[0034] Первый мембранный слой или селективный слой может иметь аморфную структуру с взаимосвязанными порами. Аморфная структура с взаимосвязанными порами может обеспечивать возможность селективного отделения соединений на основании молекулярного размера при условиях, подходящих для обратного осмоса углеводородов. Поскольку прохождение проникающих компонентов через селективный слой ограничено во время отделения, селективный слой может быть сравнительно тонким, чтобы поддерживать желательную скорость переноса через мембрану. Например, толщина селективного слоя может составлять от около 0,08 мкм до около 5 мкм. В зависимости от аспекта, толщина селективного слоя может составлять от около 0,1 мкм до около 5 мкм или от около 0,1 мкм до около 3 мкм или от около 0,1 мкм до около 2,0 мкм или от около 0,1 мкм до около 1,5 мкм или от около 0,1 мкм до около 1,0 мкм или от около 0,1 мкм до около 0,5 мкм.

[0035] Для того, чтобы предоставлять достаточное количество пор для транспортировки, селективный слой может иметь площадь поверхности, при измерении посредством адсорбции азота (БЭТ), по меньшей мере около 100 м2/г или по меньшей мере около 200 м2/г или по меньшей мере около 300 м2/г или по меньшей мере около 500 м2/г или по меньшей мере около 600 м2/г или по меньшей мере около 700 м2/г пор, имеющих размер пор между 5 ангстрем и 100 ангстрем или между 5 и 75 ангстрем или между 5 и 50 ангстрем или между 5 ангстрем и 35 ангстрем или между 5 ангстрем и 20 ангстрем. Поры в селективном слое могут иметь любой тип распределения пор по размеру, такой, как одномодальное распределение, бимодальное распределение или многомодальное распределение.

[0036] На основании отчасти взаимосвязанного характера аморфной пористой структуры, характеристики транспортировки селективного слоя могут быть определены на основании пика существенного размера пор в распределении пор по размеру (таком, как распределение пор по ширине), соответствующего наименьшему среднему размеру пор. Пик существенного размера пор определен в данном документе как пик в распределении пор по размеру, соответствующий по меньшей мере 5 об.% от объема пор. Размер пор, соответствующий максимальной высоте пика размера пор в распределении пор по размеру, может быть назван средним размером пор. Ширина пика размера пор может быть охарактеризована на основании ширины пика размера пор на половине максимальной высоты.

[0037] В зависимости от природы селективного слоя, пик существенного размера пор, соответствующий наименьшему среднему размеру пор, может иметь средний размер пор от 3,0 ангстрем до 50 ангстрем или от 3,0 ангстрем до 20 ангстрем или от 5 ангстрем до 50 ангстрем или от 5,0 ангстрем до 20 ангстрем или от 10 ангстрем до 50 ангстрем или от 10 ангстрем до 20 ангстрем. Например, в некоторых аспектах, пик существенного размера пор, соответствующий наименьшему среднему размеру пор, может иметь средний размер пор от 3 ангстрем до 10 ангстрем или от 3,0 ангстрем до 9,0 ангстрем или от 3,0 ангстрем до 8,0 ангстрем или от 3,0 ангстрем до 7,0 ангстрем или от 3,0 ангстрем до 6,0 ангстрем или от 4,0 ангстрем до 10 ангстрем или от 4,0 ангстрем до 9,0 ангстрем или от 4,0 ангстрем до 8,0 ангстрем или от 4,0 ангстрем до 7,0 ангстрем или от 4,0 ангстрем до 6,0 ангстрем или от 5,0 ангстрем до 10 ангстрем или от 5,0 ангстрем до 9,0 ангстрем или от 5,0 ангстрем до 8,0 ангстрем или от 5,0 ангстрем до 7,0 ангстрем или от 5,0 ангстрем до 6,0 ангстрем или от 6,0 ангстрем до 11 ангстрем или от 6,0 ангстрем до 10 ангстрем или от 6,0 ангстрем до 9,0 ангстрем или от 6,0 ангстрем до 8,0 ангстрем или от 6,0 ангстрем до 7,0 ангстрем. В других аспектах, пик существенного размера пор, соответствующий наименьшему среднему размеру пор, может иметь средний размер пор от 10 ангстрем до 15 ангстрем или от 15 ангстрем до 20 ангстрем. В еще одних аспектах, пик существенного размера пор, соответствующий наименьшему среднему размеру пор, может иметь средний размер пор от 10 ангстрем до 20 ангстрем или от 20 ангстрем до 30 ангстрем или от 30 ангстрем до 40 ангстрем или от 40 ангстрем до 50 ангстрем.

[0038] Для отделения орто-ксилола и/или мета-ксилола от пара-ксилола и/или этилбензола селективный слой может иметь пик существенного размера пор, соответствующий наименьшему среднему размеру пор, от около 5,8 ангстрем до около 6,8 ангстрем или от около 6,0 ангстрем до около 7,0 ангстрем или от около 6,0 ангстрем до около 6,8 ангстрем. В качестве примера, селективный слой может иметь пик существенного размера пор, соответствующий наименьшему среднему размеру пор, от около 6,0 ангстрем до около 6,5 ангстрем, например, около 6,2 ангстрем.

[0039] Следует заметить, что различные размеры пор, описанные выше, соответствуют размерам пор, присутствующих в селективном слое, когда мембранная структура подвергается воздействию жидкости, и когда жидкость не присутствует. Например, пик существенного размера пор, соответствующий наименьшему среднему размеру пор, может иметь размер, который, когда жидкость для отделения присутствует, отличается на 10% или менее или 5% или менее или 2% или менее от размера, когда мембранная структура не подвергается воздействию жидкости для отделения. В этом состоит отличие от различных «разбухаемых» полимерных мембранных структур, которые проявляют изменение (типично увеличение) в размере пор, когда подвергаются воздействию жидкости для отделения. Жидкость для отделения может представлять собой отделяемый компонент или растворитель и/или носитель для отделяемых компонентов. Примеры подходящих растворителей включают, однако без ограничения ими, воду, углеводороды, который являются жидкими при 25°C и 1 бар (100 кПа), спирты, который являются жидкими при 25°C и 1 бар (100 кПа), или их комбинации.

[0040] Другой способ характеризации аморфного пористого каркаса может быть основан на ширине пика существенного размера пор, являющегося наименьшим средним размером пор. Ширина распределения пор по размеру для наименьшего среднего размера пор может влиять на способность селективного слоя действовать в качестве мембраны для отделения. Для эффективного отделения, ширина пика с наименьшим средним размером пор может быть охарактеризована по отношению к разнице в молекулярных диаметрах отделяемых целевых соединений. В некоторых аспектах, ширина пика существенного размера пор, соответствующего наименьшему среднему размеру пор, (т.е. на половине высоты пика) может составлять от около 75% или менее от разницы в молекулярном диаметре между целевыми соединениями для отделения или около 60% или менее или около 50% или менее или около 40% или менее. Целевые соединения для отделения могут быть также определены отчасти на основании относительных молекулярных диаметров и относительных молекулярных масс соединений. В некоторых аспектах, разница в относительных молекулярных диаметрах для целевых соединений для отделения может составлять около 3,0 ангстрем или менее или около 2,5 ангстрем или менее или около 2,0 ангстрем или менее или около 1,5 ангстрем или менее или около 1,1 ангстрем или менее. В качестве дополнения или альтернативы, молекулярные массы целевых соединений для отделения могут отличаться на около 20 г/моль или менее или около 15 г/моль или менее или около 10 г/моль или менее. Следует заметить, что для некоторых видов отделения целевые соединения могут иметь около такую же молекулярную массу (т.е. молекулярные массы для отделения отличаются на менее чем 0,1 г/моль). Примером является отделение п-ксилола от м-ксилола и/или о-ксилола. В этом рассмотрении, целевые соединения, которые имеют практически такую же молекулярную массу в пределах чувствительности 0,1 г/моль, определены как включенные в определение соединений, которые отличаются на около 20 г/моль или менее или около 15 г/моль или менее или около 10 г/моль или менее.

[0041] Второй слой может предоставлять структурную опору для первого слоя, наряду с тем, что он имеет достаточно открытый пористый каркас, чтобы предоставлять возможность протекания вязкой среды через второй слой внутри пористой структуры. Это может представлять собой наличие среднего размера пор во втором слое по меньшей мере около 20 нм, однако любой подходящий размер пор вплоть до десятков микрон может потенциально быть применимым при условии, что пористая структура является структурно устойчивой при условиях обратного осмоса. В некоторых аспектах, подходящий объем пор для второго слоя может составлять по меньшей мере около 0,2 см3/г или по меньшей мере около 0,3 см3/г. Толщина второго слоя может быть любой подходящей толщиной, которая предоставляет подходящую структурную опору, например, от 20 микрон до 200 микрон.

[0042] Другим индикатором структурной целостности может являться динамический модуль упругости для мембранной структуры. В различных аспектах, мембранная структура может иметь динамический модуль упругости по меньшей мере около 100 МПа или по меньшей мере около 200 МПа или по меньшей мере около 300 МПа или по меньшей мере около 400 МПа, при температуре 100°C или температуре 200°C или 300°C.

[0043] В зависимости от того, каким образом мембранная структура изготовлена, переходная область может присутствовать между первым селективным слоем и вторым опорным распределительным слоем. Переходная область может иметь любую подходящую толщину, однако она обычно она будет составлять около несколько микрон или менее. В некоторых аспектах, переходная область может иметь градиент свойств пор, являющийся переходом от свойств первого селективного слоя к свойствам второго опорного распределительного слоя.

[0044] Другой способ характеризации мембранной структуры основан на исследованиях перемещения одного компонента. Одним из применений исследований перемещения одного компонента является характеризация плотности дефектов мембраны. В различных аспектах мембранные структуры, описанные в данном документе, могут соответствовать мембранным структурам с низкими плотностями дефектов. Без установления связи с какой-либо конкретной теорией, полагают, что мембранные структуры, состоящие из частично фторированных полимеров, могут быть сформированы с низкими плотностями дефектов, например, посредством прядения частично фторированного полимера, чтобы образовать половолоконную мембранную структуру. Низкая плотность дефектов от мембранной структуры из частично фторированного полимера может быть перенесена к пористой углеродной мембранной структуре, которая сформирована после пиролиза. Пиролиз мембранной структуры из частично фторированного полимера и/или сшивание такой мембранной структуры может также способствовать уменьшению количества дефектов, присутствующих в мембранной структуре.

[0045] Дефекты предоставляют неселективные пути проникновения через мембрану, которые могут снижать, уменьшать или минимизировать селективность мембраны для желательного отделения. Протекание через эти неселективные пути проникновения может увеличиваться значительным образом, когда перепад давления на мембране увеличен. Это увеличение является пропорционально более быстрым, чем увеличение перепада давления на мембране. Плотность дефектов в мембранной структуре может быть охарактеризована посредством исследований проницаемости, в которых исходная среда находится под давлением, и пермеат отводится при атмосферном давлении (pпермеата ~14,7 фунтов на кв. дюйм (101,4 кПа)). Температура исследований может быть выбрана таким образом, что исходная среда и пермеат находятся в жидкой фазе. Предпочтительные температуры для исследований могут находиться между 0°C и 200°C; или между 10°C и 150°C; или между 20°C и 100°C; или между 25°C и 75°C. Молярный поток, Ni, (моль/м2·с)), через мембрану измеряют как функцию давления исходной среды (pисходной среды). Первоначальные давления исходной среды для исследований могут быть выбраны таким образом, что pисходной среды по меньшей мере в 3 раза выше, чем pпермеата или по меньшей мере в 6 раз выше, чем pпермеата или предпочтительно по меньшей мере в 10 раз выше, чем pпермеата. В некоторых аспектах, характеризация может быть начата при таком высоком давлении исходной среды, насколько это возможно. Оно может находиться в интервале от 200 до 800 фунтов на кв. дюйм (абс. давл.) (1,38-5,52 МПа) или от 400 фунтов на кв. дюйм (абс. давл.) до 750 фунтов на кв. дюйм (абс. давл.) (2,76-5,17 МПа). В высококачественной мембране с подходящим количеством дефектов проницаемость, Ni/(pисходной среды - pпермеата), может увеличиваться менее чем в 5 раз, когда давление исходной среды увеличено в два раза и менее чем в 10 раз, когда давление исходной среды увеличено в четыре раза. В мембране более высокого качества с меньшим количеством дефектов проницаемость, Ni/(pисходной среды - pпермеата), может увеличиваться менее чем в 3 раза, когда давление исходной среды увеличено в два раза или менее чем в 6 раз, когда давление исходной среды увеличено в четыре раза. В мембране очень высокого качества с еще меньшим количеством дефектов проницаемость, Ni/(pисходной среды - pпермеата), может изменяться менее чем в 2 раза, когда давление исходной среды увеличено в два раза и менее чем в 4 раза, когда давление исходной среды увеличено в четыре раза. В мембране даже еще более высокого качества с еще меньшим количеством дефектов проницаемость, Ni/(pисходной среды - pпермеата), изменяется менее чем в 1,15 раза, когда давление исходной среды увеличено в два раза и менее чем в 1,25 раза, когда давление исходной среды увеличено в четыре раза. Также возможно охарактеризовать качество мембраны при применении давлений пермеата в интервале между 0,5 и 10 бар абс. давл. (50-1000 кПа абс. давл.) или 1 и 5 бар абс. давл. (100-500 кПа абс. давл.), при условии, что пермеат находится в жидкой фазе. Соответственно, качество мембраны может быть в основном охарактеризовано для давлений между около 50 кПа и 1000 кПа или между около 1,0 МПа и около 5,5 МПа или между около 2,0 МПа и около 5,0 МПа. При выполнении исследований однокомпонентной проницаемости, чтобы охарактеризовать плотность дефектов мембраны, обычно предпочтительным является применение молекул, которые имеют минимальный размер, несколько больший, чем характеристический размер пор мембраны. В этом рассмотрении, характеристический размер мембраны с аморфной мембранной структурой с взаимосвязанными порами может соответствовать среднему размеру пор наименьшего существенного пика в распределении размера пор (т.е. ширины пор). В идеальном случае минимальный молекулярный размер составляет около на 0,5-0,6 ангстрем больше, чем характеристический размер пор в мембране, или составляет около на 1,0-1,2 ангстрем больше, чем характеристический размер пор в мембране, или составляет около на 2,0-2,2 ангстрем больше, чем характеристический размер пор в мембране, или составляет около на 5,0-5,3 ангстрем больше, чем характеристический размер пор в мембране, или составляет около на 10,0-10,4 ангстрем больше, чем характеристический размер пор в мембране. Минимальный размер широкого диапазона молекул представлен в литературе. В качестве дополнения или альтернативы, специалисты в данной области техники могут вычислить минимальный молекулярный размер при применении квантовохимических расчетов. Для мембраны с характеристическим размером около 6 ангстрем, орто-ксилол может быть применен, чтобы охарактеризовать плотность дефектов, поскольку он имеет минимальный молекулярный размер около на 0,5-0,6 ангстрем больше, чем характеристический размер.

[0046] Для мембраны с подходящим числом дефектов размер пор может также быть охарактеризован посредством выполнения исследований однокомпонентной проницаемости с молекулами двух различных размеров. Молекулы выбирают, чтобы охватить с двух сторон диапазон характеристического размера пор мембраны. Для мембраны с узким распределением пор по размеру молекулы могут различаться в их минимальном размере на от 0,5 до 2 ангстрем. Для мембраны с более широким распределением пор по размеру молекулы могут быть выбраны таким образом, что их минимальный размер различается на от 2 до 4 ангстрем. Для мембраны с более широким распределением пор по размеру минимальный молекулярный размер может различаться на от 4 до 20 ангстрем. Для подходящей мембраны для обратного осмоса отношение однокомпонентных проницаемостей, измеренных при одних и тех же условиях температуры и давления при перепаде давления на мембране, (pисходной среды - pпермеата), больше чем 10 бар абс. давл. (1 МПа абс. давл.), может быть применено, чтобы охарактеризовать распределение пор по размеру. В различных аспектах, отношение однокомпонентных проницаемостей может составлять более чем 2, предпочтительно более чем 6, более предпочтительно более чем 10 и еще более предпочтительно более чем 20 для по меньшей мере одной пары молекул, применяемых, чтобы охарактеризовать распределение по размеру пор мембраны. Необязательно, сравнительные исследования однокомпонентной проницаемости могут быть выполнены при более высоких перепадах давления на мембране, таких, как перепады давления на мембране по меньшей мере 20 бар абс. давл. (2 МПа абс. давл.) или по меньшей мере 30 бар абс. давл. (5 МПа абс. давл.) или по меньшей мере 50 бар абс. давл. (5 МПа абс. давл.) или по меньшей мере 100 бар абс. давл. (10 МПа абс. давл.). Ширина распределения пор по размеру может затем быть взята из наименьшей разницы молекулярного размера, которая создает подходящее отношение проницаемостей. Для мембраны с характеристическим размером около 6 ангстрем сравнение однокомпонентной проницаемости для пара-ксилола и орто-ксилола может быть применено, чтобы охарактеризовать размер пор. Мембраны с отношением однокомпонентных проницаемостей, измеренных при одних и тех же условиях температуры и давления с применением перепада давления на мембране, более чем 2 рассматривают как являющиеся селективными, при отношении более чем 10 их рассматривают как очень селективные, при отношении более чем 20 их рассматривают как чрезвычайно селективные.

Пример получения асимметричной структуры - половолоконной структуры

[0047] В одном из способов получения асимметричной мембранной структуры, имеющей первый (селективный) слой и второй (пористый опорный) слой, может быть первоначально изготовлена асимметричная половолоконная структура. Подходящим материалом для формирования асимметричной половолоконной структуры является поливинилиденфторид (PVDF). Другие частично фторированные этиленовые полимеры, частично фторированные пропиленовые полимеры и частично фторированные этилен-пропиленовые сoполимеры могут также являться подходящими материалами. В этом описании, частично фторированный этиленовый полимер определяют как этиленовый полимер, имеющий среднее число атомов фтора на мономерное звено от 1 до 3. Подобным образом, частично фторированный пропиленовый полимер определяют как пропиленовый полимер, имеющий среднее число атомов фтора на углеродную пару основной цепи полимера от 1 до 3.

[0048] В других аспектах, другие виды полимеров могут также быть применимыми для формирования асимметричной мембранной структуры. Другие примеры подходящих полимеров могут включать, однако без ограничения ими, полиимидные полимеры (такие, как Matrimid® 5218, доступный от компании Ciba Specialty Chemicals), полиамид-имидные полимеры (такие, как полимеры Torlon®, доступные от компании Solvay Specialty Polymers), полиэфиримидные полимеры (такие, как смолы Ultem®, доступные от компании SABIC) и частично или полностью фторированные полиэтиленовые и/или полипропиленовые полимеры (или сополимеры), такие, как поливинилиденфторид или политетрафторэтилен. В более общем плане, подходящие полимеры могут включать стеклообразные полимеры, полимеры с высокой внутренней микропористостью и/или полимеры, которые известны как образующие пористую углеродную структуру, когда сшитый полимер подвергают воздействию условий пиролиза.

[0049] Половолоконная асимметричная мембранная структура может быть сформирована посредством соосной фильеры с применением двух видов растворов поливинилиденфторида (PVDF) (или растворов другого частично фторированного полимера). Для процесса прядения двухслойного полого волокна могут быть приготовлены растворы полимера, содержащие растворитель, осадитель и полимер. Для раствора полимера для основы диметилацетамид (DMAc) может быть применен в качестве растворителя, и смесь хлорида лития (LiCl) и воды может быть применена в качестве осадителей. Для раствора полимера для оболочки смесь диметилацетамида и тетрагидрофурана может быть применена в качестве растворителей, и этанол может быть применен в качестве осадителя. Для растворов полимера как для основы, так и для оболочки поливинилиденфторид может быть применен в качестве источника полимера. Асимметричные двухслойные полые волокна могут быть созданы посредством технологии фазовой инверсии осадителем, которая известна как прядение сухой вытяжкой с влажным охлаждением. Вышеуказанные растворы полимеров могут быть экструдированы через фильеру в охлаждающую ванну с осадителем при последующем наматывании на прядильный барабан при желательной скорости.

[0050] В различных аспектах, слой оболочки и слой основы в половолоконной структуре могут быть дополнительно обработаны, чтобы сформировать первый слой и второй слой, как описано выше. Примеры подходящей обработки могут включать сшивание полимера и пиролиз сшитого полимера. Перед дополнительной обработкой, слой основы может быть пористым слоем, подобным пористому или второму слою мембранной структуры. В некоторых аспектах, объем пор слоя основы перед дополнительной обработкой может составлять по меньшей мере около 0,02 см3/г, при объеме пор, соответствующем порам со средним размером пор по меньшей мере около 20 нм. Перед дополнительной обработкой, слой оболочки может быть плотным слоем, однако слой оболочки может иметь иную пористую структуру, чем первый слой, как описано выше. Например, когда поливинилиденфторид (PVDF) применяют в качестве полимера, слой оболочки перед дополнительной обработкой может иметь площадь поверхности (по адсорбции азота в соответствии с методом БЭТ) около 100 м2/г или менее или около 50 м2/г или менее или около 30 м2/г или менее. Этот вид низкой площади поверхности может указывать на слой оболочки с ограниченной проницаемостью вследствие ограниченного наличия пор.

Сшивание полимерной структуры

[0051] В аспектах, где асимметричную мембранную структуру формируют при применении полимера, такого, как полимер, образованный из частично фторированного этилена или пропилена, мембранная структура может быть сшитой. Может быть применен любой подходящий способ сшивания, применимый для сшивания как первого плотного слоя (оболочки), так и второго пористого слоя (основы).

[0052] Примером подходящего способа сшивания может являться погружение мембранной структуры в раствор для сшивания на базе метанола. Раствор для сшивания может быть образован посредством растворения гидроксида натрия и п-ксилилендиамина в метаноле. Дополнительно, порошки оксида магния могут быть добавлены к раствору в качестве поглотителя HF. Мембранная структура может быть погружена в раствор и медленно перемешиваться при комнатной температуре в течение желательного периода времени, например, от 12 часов до 96 часов. В некоторых аспектах, выбор другого агента для сшивания может приводить в результате к другому наименьшему среднему размеру пор в селективном слое.

[0053] Перед и/или после сшивания мембранной структуры (такой, как половолоконная структура) растворитель может быть подвергнут обмену и высушен. Примерами подходящих текучих сред для обмена растворителя являются метанол и вода. Примером процедуры сушки может быть сушка при давлении менее чем 100 кПа или менее чем 10 кПа или менее чем 1 кПа, при температуре между 50°C и 150°C.

Пиролиз полимерной мембранной структуры

[0054] После любого необязательного сшивания полимерная мембранная структура может быть пиролизована. Пиролиз полимерной мембранной структуры может преобразовывать по меньшей мере часть полимерной структуры до более карбонизированного материала. Другими словами, отношение углерода к водороду в мембранной структуре может быть увеличено. После пиролиза, слои мембранной структуры могут быть названы пористыми углеродными слоями. В зависимости от размера пор, селективный слой может в качестве альтернативы быть назван углеродным молекулярным ситом.

[0055] Пиролиз может быть выполнен посредством нагревания мембранной структуры в инертной атмосфере, такой, как атмосфера, содержащая азот и/или благородный газ (например, аргон). Атмосфера может иметь уменьшенное или минимизированное содержание кислорода, например, менее чем 50 млн-1 (объемн.) или менее чем 10 млн-1 (объемн.). Во время пиролиза, мембранная структура может быть нагрета в инертной атмосфере в соответствии с желательным профилем нагревания до тех пор, пока не будет достигнута целевая температура. Целевая температура для пиролиза может находиться между 400°C и 650°C. Например, температура пиролиза может составлять по меньшей мере около 400°C или по меньшей мере около 450°C или по меньшей мере 500°C или по меньшей мере 550°C и/или около 650°C или менее или около 600°C или менее. Целевая температура может поддерживаться в течение некоторого периода времени, например, от 0,5 часа до 5 часов. Профиль нагревания для достижения целевой температуры может быть любым подходящим профилем. Необязательно, профиль нагревания может включать несколько скоростей нагревания. Например, первоначальное повышение температуры может выполняться при повышенной скорости, например, 10°C/мин, при скорости повышения температуры, уменьшенной до одной или нескольких более низких величин, когда температура в печи для пиролиза приближается к целевой температуре. Обычно скорость повышения температуры может находиться в интервале от 0,1 °C/мин до 25 °C/мин при таком числе величин скорости повышения температуры, насколько это желательно, в зависимости от характера желательного профиля. Необязательно, профиль нагревания может поддерживать одну или несколько температур, иных, чем целевая температура пиролиза, в течение некоторого периода времени.

Пример получения асимметричной структуры - пористой металлической опорной основы

[0056] В предшествующем примере, двухслойную половолоконную структуру формировали посредством применения процесса двухслойного прядения. Другим вариантом изготовления асимметричной структуры может являться первоначальное формирование половолоконной структуры и последующее добавление покровного слоя для того, чтобы предоставлять асимметричную структуру. Это может обеспечивать отдельные условия технологического процесса для основы или первого слоя и дополнительного покровного слоя, например, более жесткие условия для слоя основы или более жесткие условия для дополнительного покровного слоя.

[0057] При формировании асимметричной структуры посредством первоначального формирования половолоконной структуры и последующего добавления покровного слоя, первоначальная половолоконная структура может являться структурой с металлическими волокнами или волокнами, усиленными металлом. Например, металлические частицы могут быть смешаны со связующем, таким, как полимерное связующее, для экструзии при применении устройства для прядения полого волокна. Результирующее экструдированное полое волокно может затем быть обожжено/спечено, чтобы удалить связующее и образовать пористую металлическую структуру. В более общем плане, пористая металлическая структура может быть сформирована при применении процесса любого подходящего типа, который делает возможной экструзию (или иное формирование) слоя или иной структуры. Например, смесь металлических частиц и полимерного связующего может быть экструдирована, чтобы сформировать лист желательной толщины. Лист может затем быть обожжен, как описано ниже, чтобы удалить полимерную часть и сформировать пористую металлическую опорную структуру, имеющую (приближенно) форму экструдированного листа. Асимметричная структура может затем быть сформирована посредством осаждения покровного слоя из желательного полимера на листе пористой металлической опорной структуры. В качестве другого примера, смесь металлических частиц и полимерного связующего может быть подвергнута литью, чтобы сформировать структуру, имеющую желательную форму, такую как половолоконную форму. После обжига/спекания для формирования пористой металлической структуры, покровный слой из полимера может быть добавлен к поверхности пористой металлической структуры, чтобы сделать возможным формирование асимметричной мембранной структуры.

[0058] Подходящие металлические частицы могут включать, однако без ограничения ими, металлические частицы, содержащие и/или состоящие из нержавеющей стали, никеля, хрома, меди, серебра, золота, платины, палладия и их комбинаций. Металлические частицы могут иметь среднюю характеристическую длину от около 2,0 мкм до около 5,0 мкм. Для частиц, имеющих приблизительно сферическую форму, включающую такие формы, как эллипсоиды или овалоиды, характеристическая длина может являться длиной частицы вдоль по меньшей мере одной оси для частицы. Примеры могут включать диаметр для сферы или длину вдоль большой оси овала. Для частиц, имеющих неправильную форму и/или имеющих форму цилиндрического типа (с одной осью, являющейся значительно большей, чем другая ось), характеристическая длина может являться наибольшей длиной, связанной с любой ориентацией частицы. Следует заметить, что характеристическая длина для частиц может влиять на размер пор в результирующей пористой опоре из пористого металла.

[0059] Полимеры могут являться подходящим связующим для металлических частиц. Примеры подходящих связующих могут включать, однако без ограничения ими, частично фторированные полимеры, как описано выше. Количество металлических частиц по отношению к связующему может быть любым подходящим количеством, которое делает возможной экструзию смеси металлических частиц и связующего. В различных аспектах, объемное отношение и/или массовое отношение металла к связующему в смеси может составлять от около 0,5 (больше связующего, чем металла) до около 5. Смесь металла и связующего может являться композицией предшественника.

[0060] После экструзии или литья для образования полого волокна, плоского слоя или листа или иной экструдированной/отлитой структуры, полученная экструдированная/отлитая структура может быть обожжена и/или спечена при подходящих условиях, чтобы образовать пористую металлическую (мембранную) структуру. Спекание для формирования пористой металлической структуры может являться частичным спеканием. Во время обжига, часть композиции предшественника, являющаяся полимером (или другим связующим), может быть удалена. Во время и/или после удаления связующего спекание может быть выполнено, чтобы сделать возможным слияние металлических частиц, чтобы образовать пористую металлическую структуру. Пористая металлическая мембранная структура может быть необязательно спечена в течение дополнительного времени. Результирующая пористая металлическая структура может затем оставаться по существу в неизмененной форме во время последующего осаждения/формирования селективного слоя. Пористая металлическая структура может являться вторым или структурным опорным распределительным слоем конечной двухслойной мембранной структуры. После обжига и/или спекания пористая металлическая структура может иметь средний размер пор от около 0,5 до около 5,0 мкм. После обжига и/или спекания пористая металлическая мембранная структура может иметь другие свойства, указанные выше для второго или структурного опорного распределительного слоя.

[0061] Обжиг и/или спекание экструдированной/отлитой структуры могут быть выполнены при температуре, которая является подходящей для разложения полимера или другого связующего. Температура для обжига и/или спекания может также быть подходящей для спекания металлических частиц, чтобы образовать непрерывную мембранную структуру (т.е. пористую металлическую мембранную структуру). В некоторых аспектах, обжиг и спекание могут быть выполнены в соответствии с единственной температурной программой или профилем для нагревания экструдированной/отлитой структуры. В таких аспектах, спекание может быть применено в отношении как обжига для разложения полимера/связующего, так и спекания металлических частиц.

[0062] В аспектах, где выполняют отдельные процессы обжига и спекания, температура обжига может составлять от около 400°C до около 800°C или от около 450°C до около 700°C. Обжиг может быть выполнен в кислородсодержащей атмосфере, которая может способствовать разложению полимера или другого связующего. Обжиг может быть выполнен в течение подходящего периода времени, который подходит для разложения или иного удаления связующего, например, от около 10 минут до около 10 часов или от около 1 часа до около 8 часов. Во время и/или после удаления полимера или другого связующего металлические частицы могут быть спечены, чтобы образовать пористую металлическую структуру. Условия спекания могут включать температуру от около 800°C до около 1300°C или от около 900°C до около 1200°C. Атмосферой спекания может являться кислородсодержащая атмосфера или инертная атмосфера, такая как атмосфера азота или благородного газа. Спекание может быть выполнено в течение от около 1 часа до около 24 часов. Следует заметить, что формирование металлической пористой мембранной структуры не требует температуры спекания, которая выше температуры плавления металла. Необязательно, условия спекания могут быть по существу аналогичными условиям обжига.

[0063] Одним из вариантов увеличения температуры экструдированной/отлитой структуры может быть увеличение температуры экструдированной структуры в соответствии с температурной программой или температурным профилем. Температурная программа может включать последовательность шагов программы. В качестве примера, температурная программа для спекания экструдированного слоя при 1100°C может начинаться при первой скорости повышения температуры около 5 °C/мин при температурах между 50°C и 200°C. Скорость повышения температуры может затем быть уменьшена до около 1 °C/мин между 200°C и 300°C. Скорость повышения температуры может затем быть увеличена до около 5°C/мин между 300°C и 400°C. Скорость повышения температуры может затем быть уменьшена до около 1 °C/мин между 400°C и 600°C. Скорость повышения температуры может затем быть увеличена до около 5°C/мин между 600°C и 1100°C. Когда достигнута температура около 1100°C, температура может затем поддерживаться в течение желательного периода времени, такого как около 60 минут. Само собой разумеется, могут быть применены другие комбинации скоростей повышения, температур для изменения скорости повышения, конечной температуры и/или продолжительности времени при конечной температуре. В качестве дополнения или альтернативы, одно или несколько дополнительных температурных плато (т.е. со скоростью повышения около 0°C/мин) может также быть включено перед достижением конечной температуры. Такие плато могут поддерживаться в течение подходящей или желательной продолжительности времени. В качестве дополнения или альтернативы, конечная температура температурной программы может быть ниже, чем температура, достигнутая ранее в температурной программе.

[0064] После формирования пористой металлической структуры полимерный слой может быть сформирован на пористой металлической структуре, например, посредством осаждения. Осажденный полимерный слой может стать селективным слоем для двухслойной мембранной структуры. Без установления связи с какой-либо конкретной теорией, полагают, что поскольку пористая металлическая структура может предоставлять структурно и химически стабильный опорный распределительный слой, условия для формирования селективного слоя могут быть менее жесткими. В дополнение к этому, основа из опорного распределительного слоя может потенциально способствовать поддержанию структурной целостности для селективного слоя во время формирования селективного слоя. Эти свойства могут создавать возможность для формирования селективных слоев при применении полимеров, которые могут не подходить для непосредственного формирования двухслойной половолоконной структуры, как описано выше. Например, полиимидные материалы, такие, как полимеры Matrimid®, могут быть подходящими для формирования селективного слоя на пористом металлическом опорном распределительном слое. Поскольку пористая металлическая структура обожжена предварительно, пористая металлическая структура может предоставлять опору для селективного полимерного слоя во время формирования пористого каркаса углеродной мембраны. Например, одним потенциальным затруднением с формированием асимметричной половолоконной структуры может являться то, что селективный слой может пластифицироваться и разрушаться перед конечным отжигом/пиролизом половолоконной структуры. Сшивание может помогать в избегании этого результата, однако требование применения полимеров, которые образуют подходящий селективный слой после сшивания, может ограничивать виды селективных слоев, которые могут быть сформированы. Применение пористой металлической мембранной опоры может предоставлять возможность селективному (полимерному) слою пластифицироваться и разрушаться во время отжига/пиролиза селективного слоя, чтобы образовывать углеродную мембрану, наряду с поддержанием ее достаточно тонкой, чтобы служить в качестве селективного слоя. Это может создавать возможность для применения в селективном слое полимеров, которые не являются сшитыми, при условии, что несшитые полимеры могут образовывать углеродную мембранную структуру со стабильным пористым каркасом.

[0065] Полимеры Matrimid® могут быть применены, чтобы сформировать селективный слой, имеющий размер приблизительно 3-4 анстрем, для пористого каркаса. Другие примеры подходящих полимеров для формирования селективного слоя могут включать, однако без ограничения ими, полиимидные полимеры (такие, как Matrimid® 5218, доступный от компании Ciba Specialty Chemicals), полиамид-имидные полимеры (такие, как полимеры Torlon®, доступные от компании Solvay Specialty Polymers), полиэфиримидные полимеры (такие, как смолы Ultem®, доступные от компании SABIC) и частично или полностью фторированные полиэтиленовые и/или полипропиленовые полимеры (или сополимеры), такие, как поливинилиденфторид или политетрафторэтилен. В более общем плане, подходящие полимеры могут включать стеклообразные полимеры, полимеры с высокой внутренней микропористостью и/или полимеры, которые известны как образующие пористую углеродную структуру, когда сшитый полимер подвергают воздействию условий пиролиза.

[0066] Одним из вариантов осаждения полимерного слоя на пористую металлическую структуру может являться применение процесса нанесения покрытия погружением. Пористая металлическая структура может быть погружена в раствор полимера, содержащий желательный полимер для селективного слоя. Пористая металлическая структура может затем быть извлечена при подходящей скорости, чтобы сделать возможным формирование покровного слоя желательной толщины на пористой металлической мембранной структуре. В некоторых аспектах, подходящая скорость вытягивания для нанесения покрытия погружением может составлять от около 1 см/с до около 10 см/с. В качестве примера, пористая металлическая структура, являющаяся половолоконной, может иметь полимерный слой, осажденный на внешнюю область полого волокна посредством нанесения покрытия погружением. Конец полого волокна может являться закрытым концом. Закрытый конец может быть сформирован любым подходящим способом, например, посредством физического уплотнения конца эпоксидной смолой или другим уплотнительным материалом. Полое волокно может быть погружено в раствор полимера, начиная с закрытого конца, с тем результатом, что покровный слой формируют на внешней стороне полого волокна.

[0067] Покровный слой, сформированный на пористой металлической структуре, может затем быть высушен и/или пиролизован, чтобы образовать селективный слой. Сушка может представлять собой необязательный первоначальный процесс, где растворитель удаляют из покровного слоя при температурах около 100°C или менее и необязательно при давлениях ниже около 100 кПа (абс. давл.). Пиролиз может быть выполнен посредством нагревания мембранной структуры в инертной атмосфере, такой, как атмосфера, содержащая азот и/или благородный газ (например, аргон). Атмосфера может иметь уменьшенное или минимизированное содержание кислорода, например, менее чем 50 млн-1 (объемн.) или менее чем 10 млн-1 (объемн.). Во время пиролиза, мембранная структура может быть нагрета в инертной атмосфере в соответствии с желательным профилем нагревания до тех пор, пока не будет достигнута целевая температура. Целевая температура для пиролиза может находиться между 400°C и 650°C. Например, температура пиролиза может составлять по меньшей мере около 400°C или по меньшей мере около 450°C или по меньшей мере 500°C или по меньшей мере 550°C и/или около 650°C или менее или около 600°C или менее. Целевая температура может поддерживаться в течение некоторого периода времени, например, от 0,5 часа до 5 часов. Профиль нагревания для достижения целевой температуры может быть любым подходящим профилем. Необязательно, профиль нагревания может включать несколько скоростей нагревания. Например, первоначальное повышение температуры может выполняться при повышенной скорости, например, 10°C/мин, при скорости повышения температуры, уменьшенной до одной или нескольких более низких величин, когда температура в печи для пиролиза приближается к целевой температуре. Обычно скорость повышения температуры может находиться в интервале от 0,1°C/мин до 25°C/мин при таком числе величин скорости повышения температуры, насколько это желательно, в зависимости от характера желательного профиля. Необязательно, профиль нагревания может поддерживать одну или несколько температур, иных, чем целевая температура пиролиза, в течение некоторого периода времени.

[0068] В качестве примера, температурная программа для пиролиза при 500°C может начинаться при первой скорости повышения температуры около 10 °C/мин при температурах между 50°C и 250°C. Скорость повышения температуры может затем быть уменьшена до около 4°C/мин между 200°C и 485°C. Скорость повышения температуры может затем быть дополнительно уменьшена до около 0,2°C/мин между 485°C и 500°C. Когда достигнута температура около 500°C, температура может затем поддерживаться в течение желательного периода времени, такого как около 120 минут. Само собой разумеется, могут быть применены другие комбинации скоростей повышения, температур для изменения скорости повышения, конечной температуры и/или продолжительности времени при конечной температуре. В качестве дополнения или альтернативы, одно или несколько дополнительных температурных плато (т.е. со скоростью повышения около 0°C/мин) может также быть включено перед достижением конечной температуры. Такие плато могут поддерживаться в течение подходящей или желательной продолжительности времени. В качестве дополнения или альтернативы, конечная температура температурной программы может быть ниже, чем температура, достигнутая ранее в температурной программе.

[0069] Пиролиз покровного слоя может приводить в результате к формированию асимметричной мембранной структуры. Асимметричная мембранная структура может практически не содержать мезопористых дефектов. Одним из вариантов для характеризации асимметричной мембранной структуры в отношении мезопористых дефектов может являться определение относительных степеней проницаемости He и N2 в системе для проникновения газа при постоянном давлении. Например, данные о проницаемости однокомпонентной газовой фазы могут быть собраны при давлении выше по потоку от мембраны около 100 фунтов на кв. дюйм (абс. давл.) (~700 кПа (абс. давл.)) и температуре около 35°C. Степени проницаемости однокомпонентной газовой фазы могут затем быть определены для двух разных компонентов, таких как He и N2. Отношение степени проницаемости He к степени проницаемости N2 может затем быть сравнено с селективностью по Кнудсену для проницаемости He/N2 через большие поры при низких давлениях около 3,7. В различных аспектах, отношение степеней проницаемости для He по отношению к N2 для асимметричной мембранной структуры может составлять по меньшей мере около 8,0 или по меньшей мере около 10 или по меньшей мере около 12, например, вплоть до около 100 или более.

[0070] Другой вариант для характеризации асимметричной мембранной структуры может быть основан на проницаемости однокомпонентной жидкой фазы. Например, асимметричная мембранная структура может быть погружена и/или заполнена жидкостью, исследуемой в отношении проницаемости. На стороне селективного слоя асимметричной мембранной структуры может затем быть создано повышенное давление при постоянной величине при применении жидкости. Во время повышения давления, может являться желательным ограничение скорости повышения давления до величины менее порогового значения, например, менее, чем около 200 кПа/мин, для того, чтобы уменьшить или минимизировать возможность повреждения мембраны во время повышения давления. Расход в установившемся состоянии при давлении может затем быть измерен спустя некоторое время, чтобы определить степень проницаемости жидкой фазы для данной жидкости.

[0071] В качестве примера, структура предшественника (металлические частицы плюс связующее) для пористой волокнистой основы из нержавеющей стали может быть экструдирована, как описано выше. Экструзия может включать прохождение/экструдирование структуры через капиллярные кварцевые трубки, чтобы получить прямолинейную основу из нержавеющей стали. Структура предшественника может быть обожжена при ~600°C в течение ~30 минут, чтобы удалить углерод из полимерного связующего, наряду с минимизацией окисления. В более общем плане, полный температурный профиль для выполнения обжига может быть выбран таким образом, что общая усадка структуры из нержавеющей стали (длина и диаметр) составляет около 65%. Результирующая основа из нержавеющей стали может затем быть подвергнута нанесению покрытия погружением, как описано выше. Перед нанесением покрытия погружением основа может быть предварительно вымочена с применением неполярного (нейтрального) растворителя. Раствор для нанесения покрытия погружением может являться, например, раствором, содержащим около 18 масс.% поливинилиденфторида (PVDF) в около 70 масс.% растворителя, такого как тетрагидрофуран. Нанесение покрытия погружением может быть выполнено при повышенной температуре, такой как от 50°C до 100°C. После нанесения покрытия погружением промывка водой может быть выполнена при подобной повышенной температуре. Слой поливинилиденфторида (PVDF), сформированный на основе, может затем быть сшит, как описано выше. После удаления структуры из окружающей среды для сшивания, структура может быть промыта посредством промывания структуры несколько раз теплой деионизированной водой, чтобы удалить избыточное основание. Это позволяет избежать подвергания основы из нержавеющей стали воздействию кислой окружающей среды. В заключение, структура сшитого полимера может быть подвергнута воздействию условий пиролиза, как описано выше, чтобы сформировать асимметричную мембранную структуру, где селективный слой является углеродной мембраной, сформированной во время пиролиза, и основа или опорный распределительный слой является слоем или структурой из нержавеющей стали.

Обратный осмос углеводородов

[0072] Асимметричная мембрана, описанная в данном документе, может быть применена для выполнения мембранных процессов отделения, основанных на обратном осмосе углеводородов. Обратный осмос углеводородов обычно относится к селективному мембранному отделению, где отделение выполняют для углеводородной жидкости, содержащей по меньшей мере два углеводородных или углеводородсодержащих компонента. Углеводородсодержащие компоненты относятся к соединениям, содержащим углерод и водород, которые могут также содержать гетероатомы, такие как кислород или азот. В некоторых аспектах, углеводородсодержащие соединения определяют как включающие соединения, имеющие, вплоть до около равных количеств, атомы углерода и гетероатомы (т.е. атомы, отличающиеся от углерода или водорода). Примеры углеводородных соединений, имеющих около равные количества атомов углерода и гетероатомов, могут включать, однако без ограничения ими, сахара и/или другие углеводы. В некоторых альтернативных аспектах, углеводородсодержащие соединения, применяемые в качестве компонентов в отделении обратным осмосом или прямым осмосом, могут быть ограничены углеводородсодержащими соединениями, имеющими меньше гетероатомов, чем атомов углерода.

[0073] Процесс выполняют таким образом, что отделяемые углеводородные или углеводородсодержащие компоненты находятся в жидкой фазе как в исходной среде, так и в пермеате. В этом рассмотрении, процесс обратного осмоса определяют как такой процесс, в котором для по меньшей мере одной позиции вдоль длины мембраны, отделяемые углеводородные молекулы (и/или углеводородсодержащие молекулы) находятся в жидкой фазе как в исходной среде, так и в пермеате. В некоторых аспектах, могут иметься другие компоненты в исходной среде, которые в зависимости от концентрации, температуры и давления, могут создавать двухфазную смесь жидкость/газ в исходной среде или пермеате. Примеры газообразных молекулярных компонентов, которые могут присутствовать и которые не являются углеводородными или углеводородсодержащими компонентами, включают водород, азот, диоксид углерода, монооксид углерода, сульфид водорода. Другие легкие углеводородные компоненты, такие метан, этан, этилен, пропан или бутан, могут в зависимости от давления, температуры и концентрации создавать двухфазную смесь жидкость/газ в исходной среде или пермеате. Другим неуглеводородным соединением, которое может присутствовать, является вода или водяной пар.

[0074] На основании взаимосвязанного характера аморфного пористого каркаса, пик существенного размера пор, имеющий наименьший средний размер пор, для пористого каркаса может определять эффективный размер соединений, которые могут проходить через селективный слой. Первый компонент, имеющий молекулярный размер менее чем наименьший средний размер пор пористого каркаса, может селективным образом проходить через селективный слой мембранной структуры, в то время как второй компонент, имеющий молекулярный размер более чем наименьший средний размер пор, может проходить через селективный слой в уменьшенном или минимизированном количестве.

[0075] При обратном осмосе углеводородов первый углеводородный (или углеводородсодержащий) компонент отделяют от второго углеводородного (или углеводородсодержащего) компонента на основании разницы в молекулярном размере. Без установления связи с какой-либо конкретной теорией, полагают, что на основании природы взаимосвязанного аморфного пористого каркаса проникающие компоненты имеют множество диффузионных маршрутов через каркас, делая тем самым возможным более быстрое/меньшее диффундирование молекул для их более медленного/большего прохождения через поры большего размера или через связанные альтернативные пути проникновения. В этом состоит отличие от кристаллической пористой структуры, где каналы пор могут стать засоренными вследствие более медленного диффундирования/большей величины молекул. Это различие является особенно важным при отделении жидкой фазы, где поры полностью загружены проникающими компонентами.

[0076] Для того, чтобы выполнить отделение обратным осмосом, давление на входной стороне мембранной структуры может быть достаточно большим, чтобы преодолеть «осмотическое давление», или движущую силу, которая проявляет тенденцию к вызыванию перемещения раствора более высокой чистоты, чтобы перенести материал к раствору более низкой чистоты через мембрану. При давлениях ниже осмотического давления количество пермеата, перемещаемого через мембрану, может быть ограничено. Осмотическое давление для углеводородного (или углеводородсодержащего) компонента может зависеть от природы компонента и концентрации компонента в потоке исходной среды к мембране. Примеры подходящих давлений исходной среды для преодоления осмотического давления могут составлять по меньшей мере около 30 бар (3,0 МПа) или по меньшей мере около 35 бар (3,5 МПа) или по меньшей мере около 40 бар (4,0 МПа) или по меньшей мере около 50 бар (5,0 МПа) и/или вплоть до около 200 бар (20 МПа) или менее, или около 170 бар (17 МПа) или менее или около 150 бар (15 МПа) или менее.

[0077] В селективном обратном осмосе углеводородов мольная доля жидкой фазы по меньшей мере одного углеводородного и/или углеводородсодержащего компонента может быть больше в пермеате, чем в исходной среде. В некоторых аспектах, мольная доля этого компонента в жидкой фазе может составлять по меньшей мере на 200% больше в пермеате, когда молярная концентрация в исходной среде находится в интервале от 0,1% до 10%, на 100% больше в пермеате, когда молярная концентрация в исходной среде находится в интервале от 10% до 20%, на 75% больше в пермеате, когда молярная концентрация в исходной среде находится в интервале от 20% до 40%, на 50% больше в пермеате, когда молярная концентрация в исходной среде находится в интервале от 40% до 60%, на 20% больше в пермеате, когда молярная концентрация в исходной среде находится в интервале от 60% до 80%, и на 10% больше в пермеате, когда молярная концентрация в исходной среде находится в интервале от 80% до 90%. Предпочтительно, мольная доля этого компонента в жидкой фазе может составлять по меньшей мере на 500% больше в пермеате, когда молярная концентрация в исходной среде находится в интервале от 0,1% до 10%, и на 250% больше в пермеате, когда молярная концентрация в исходной среде находится в интервале от 10% до 20%.

[0078] Другим показателем для эксплуатационных качеств мембраны может являться селективность для пары углеводородных или углеводородсодержащих компонентов в исходной среде. Бинарную селективность определяют как отношение их молярных концентраций в пермеате, вытекающем из мембранного модуля, деленных на концентрацию в исходной среде. Для пары молекул A и B, молекулы могут быть выбраны таким образом, что селективность составляет больше или равна 1 в соответствии со следующей формулой:

Селективность=[χA (Пермеат)/χB (Пермеат)]/[χA (Пермеат)/χB (Пермеат)]

[0079] где χA (Пермеат) является мольной долей A в пермеате, χB (Пермеат) является мольной долей B в пермеате, χA (Исходная среда) является мольной долей A в исходной среде, и χB (Исходная среда) является мольной долей B в исходной среде. Предпочтительно, чтобы мембрана функционировала в процессе обратного осмоса таким образом, что имеется по меньшей мере одна пара углеводородных и/или углеводородсодержащих компонентов, для которых селективность составляет более чем 2 или 5 или 10 или 20 или 40 или 100. Это может быть достигнуто при применении мембраны, которая a) имеет наименьший средний размер пор в интервале, который может разделять молекулы A и B, b) которая имеет низкую плотность дефектов и c) которая может функционировать при перепаде давления на мембране, достаточно высоким для того, чтобы предоставлять термодинамический привод для селективной проницаемости. Перепады давления на мембране могут составлять по меньшей мере около 10 бар (1 МПа) или по меньшей мере около 20 бар (2 МПа) или по меньшей мере около 50 бар (5 МПа) или по меньшей мере около 100 бар (10 МПа). Необязательно, однако предпочтительно, скорость потока исходной среды через мембрану может быть достаточно высокой, с тем результатом, что селективное отделение будет происходить при приемлемом в промышленном масштабе периоде времени.

[0080] Для обратного осмоса углеводородов, исходная среда может протекать через мембрану при давлении по меньшей мере на 2 бар (200 кПа) выше, чем давление, при котором пермеат отводится. Более предпочтительно, исходная среда находится при давлении по меньшей мере на 5 бар (500 кПа) выше, чем давление пермеата, или по меньшей мере на 10 бар (1 МПа) выше, чем давление пермеата, или по меньшей мере на 50 бар (5 МПа) выше, чем давление пермеата, или по меньшей мере на 100 бар (10 МПа) выше, чем давление пермеата, или по меньшей мере на 200 бар (20 МПа) выше, чем давление пермеата. Предпочтительно, чтобы поток молекулярных компонентов, селективным образом перемещаемых через мембрану, увеличивался, когда перепад давления на мембране (разность давлений между исходной средой и пермеатом) увеличивается от 2 бар (200 кПа) до 5 бар (500 кПа) или от 2 бар (200 кПа) до 10 бар (1 МПа) или от 2 бар (200 кПа) до 20 бар (2 МПа) или от 2 бар (200 кПа) до 100 бар (10 МПа).

[0081] Как указано и определено выше, при отделении обратным осмосом отделяемые углеводородные и/или углеводородсодержащие компоненты находятся в жидкой фазе как на стороне исходной среды, так и на стороне пермеата мембраны для по меньшей мере одной позиции вдоль длины мембраны. В одном режиме функционирования, отделяемые углеводородные или углеводородсодержащие компоненты, находящиеся в жидкой фазе исходной среды, вводятся в мембранный модуль, и по меньшей мере один из отделяемых компонентов, находящийся в основном в жидкой фазе пермеата, выводится из мембранного модуля. Давление в пермеате может быть достаточным для того, чтобы углеводородные компоненты находились в жидкой фазе для по меньшей мере одной позиции вдоль стороны пермеата мембраны. Давление пермеата может составлять 0,25 бар абс. давл. (25 кПа абс. давл.) или более. В одном режиме функционирования давление пермеата может находиться в интервале от 1 до 5 бар абс. давл. (100-500 кПа абс. давл.), что может уменьшать, минимизировать или устранять необходимость в вакуумировании на стороне пермеата мембраны.

[0082] В различных аспектах, температура для отделения углеводорода обратным осмосом может являться любой подходящей температурой от около 0°C до около 300°C. Температура для данного отделения может зависеть от природы компонента, являющегося пермеатом, и природы ретентата. В зависимости от аспекта, температура отделения может составлять от около 0°C до около 100°C или от около 50°C до около 150°C или от около 100°C до около 200°C или от около 150°C до около 250°C или от около 200°C до около 300°C. В качестве альтернативы, температура отделения может составлять по меньшей мере около 0°C или по меньшей мере около 25°C или по меньшей мере около 50°C или по меньшей мере около 75°C или по меньшей мере около 100°C или по меньшей мере около 125°C или по меньшей мере около 150°C или по меньшей мере около 175°C или по меньшей мере около 200°C и/или около 300°C или менее или около 275°C или менее или около 250°C или менее или около 225°C или менее или около 200°C или менее или около 175°C или менее или около 150°C или менее или около 125°C или менее или около 100°C или менее.

[0083] Как описано выше, аморфный пористый каркас мембранной структуры может создавать возможность для отделения при условиях обратного осмоса. Другим фактором, принимаемым во внимание в отношении мембранной структуры, может являться предоставление достаточной структурной устойчивости, чтобы поддерживать целостность мембранной структуры при условиях обратного осмоса. По меньшей мере часть структурной опоры для мембранной структуры может быть предоставлена вторым пористым слоем. Необязательно, дополнительная опора может быть предоставлена посредством применения дополнительных немембранных материалов, чтобы поддерживать или размещать мембранную структуру.

[0084] Другим вариантом для предоставления дополнительной структурной целостности может являться применение половолоконной мембранной структуры. Кольцеобразная природа половолоконной мембранной структуры может предоставлять возможность мембранной структуре являться самоподдерживаемой. В одном примере конфигурации, несколько половолоконных мембранных структур может быть расположено в объеме отделения. Исходная среда для отделения может быть введена в данный объем. Пермеат от мембранного отделения может вводиться в каналы половолоконных мембран. Пермеат внутри каналов полых волокон может затем быть перемещен из объема отделения.

Отделения воды обратным осмосом и другие отделения, включающие неорганический компонент

[0085] Асимметричная мембрана, описанная в данном документе, может быть применена для выполнения мембранных процессов отделения, основанных на осмосе, таком, как обратный осмос воды или прямой осмос воды. Обратный осмос и/или прямой осмос воды, как правило, относится к селективному мембранному отделению, в котором отделение выполняют на водной (жидкой) смеси, содержащей по меньшей мере один компонент в дополнение к воде. Дополнительный компонент может являться ионным компонентом, кислотным компонентом и/или углеводородсодержащим компонентом. Поскольку мембрана по данному изобретению обладает улучшенной химической стабильностью по сравнению с полимерными мембранами, имеются различные водные разделения, которые потенциально могут быть выполнены.

[0086] В некоторых видах отделения, вода может быть отделена от ионных компонентов, растворенных в воде, на основании большего «ионного диаметра нетто» ионного компонента. Например, обратный осмос воды может быть применен для получения питьевой воды от соленых вод, жестких вод и/или вод, содержащих хлор. Это может первоначально показаться неожиданным, поскольку эффективный диаметр молекулы воды может представляться большим, чем ион натрия или ион хлора. Однако ионные компоненты в водном растворе не могут обычно быть перемещены через мембрану в качестве одиночного иона, такого как в форме индивидуального иона Na+ или Cl-. Вместо этого ионные компоненты в водном растворе могут обычно иметь значительное число дополнительных молекул воды, координированных с ионом для того, чтобы стабилизировать заряд иона. Ион вместе с координированными молекулами воды, стабилизирующими ион, может называться гидратированным ионом. Для того, чтобы выполнить прохождение гидратированного иона через мембрану, может потребоваться совместное пропускание так иона, так и координированных молекул воды, стабилизирующих ион. Эффективный диаметр гидратированного иона может быть существенно больше размера иона самого по себе. В результате, вода может быть отделена от различных видов ионных соединений посредством обратного осмоса на основании разницы в размере между отдельными молекулами воды и размером иона, стабилизированного водой. Например, размер различных гидратированных ионов может составлять по меньшей мере около 6,0 ангстрем, так что селективные слои с наименьшим существенным размером пор от около 3,0 ангстрем до около 6,0 ангстрем могут быть подходящими для отделения обратным осмосом, например, с размером по меньшей мере около 3,5 ангстрем или по меньшей мере около 4,0 ангстрем или по меньшей мере около 4,5 ангстрем или по меньшей мере около 5,0 ангстрем и/или около 6,0 ангстрем или менее или около 5,5 ангстрем или менее или около 5,0 ангстрем или менее или около 4,5 ангстрем или менее. В частности, отделение обратным осмосом воды от различных видов гидратированных ионов может быть выполнено при применении селективного слоя, имеющего наименьший существенный размер пор от около 3,0 ангстрем до около 6,0 ангстрем или от около 4,0 ангстрем до около 6,0 ангстрем или от около 3,5 ангстрем до около 5,5 ангстрем. Подобные виды селективных слоев могут создавать возможность для отделения воды от углеводородных и/или углеводородсодержащих соединений.

[0087] В дополнение к отделению воды от хлорида натрия, обратный осмос и/или прямой осмос может быть в более общем плане применен для отделения воды от различных ионных соединений/гидратированных ионов. Другие примеры могут включать, однако без ограничения ими, отделение воды от кислот, таких, как серная кислота, азотная кислота, хлористоводородная кислота, органические кислоты и/или другие кислоты. Также другие примеры могут представлять собой отделение воды от различных других видов солей, которые диссоциированы в воде. Отделение воды от различных видов кислот/солей/других ионных соединений может быть основано на применении селективного слоя, имеющего наименьший существенный размер пор, который является достаточно большим, чтобы сделать возможным перемещение воды, (например, более чем около 3,0 ангстрем) и достаточно малым, чтобы уменьшить, минимизировать или исключить перемещение кислот/солей/других ионных соединений и/или соответствующих гидратированных ионов, сформированных в водном растворе посредством кислот/солей/других ионных соединений. В качестве дополнения или альтернативы, отделение воды от различных видов углеводородных/углеводородсодержащих соединений может быть основано на применении селективного слоя, имеющего наименьший существенный размер пор, который является достаточно большим, чтобы сделать возможным перемещение воды, (например, более чем около 3,0 ангстрем) и достаточно малым, чтобы уменьшить, минимизировать или исключить перемещение углеводородных и/или углеводородсодержащих соединений.