Описание

Настоящее изобретение относится к области химической технологии в частности к дозирующему устройству для подачи жидких реагентов, в частности растворов силикатов щелочных металлов, в реактор образования силиказоля.

Микронизированные силикагели могут быть использованы в самых различных областях техники, например, в качестве адсорбентов различных газов или жидкостей, в качестве стабилизирующего либо осветляющего агента в пиве, вине, напитках либо съедобных маслах, в качестве матирующего агента и наполнителя в красках и покрытиях, в качестве носителя при производстве катализаторов, в качестве носителя для действующих веществ в косметической либо фармацевтической промышленностях, а также в качестве агента против слёживания при производстве порошкообразных веществ.

Кроме того микронизированные силикагели повсеместно применяются в качестве абразивного материала в зубной пасте, поскольку оказывают умеренное абразивное воздействие, эффективно очищая зубы, не повреждая их эмаль. Помимо этого, микронизированные силикагели обладают загущающим воздействием на составы зубных паст, придавая тиксотропные свойства.

Одним из наиболее активно используемых подходов для получения микронизированных силикагелей является подход, основанный на золь-гель технологии, согласно данному подходу процесс получения разделяют на два этапа:

получение стабилизированных силиказолей, а затем

получение из силиказолей микронизированных силикагелей.

Стабилизированные силиказоли - водные золи кремниевой кислоты, т.е. жидкое вещество, представляющее собой дисперсию с дискретными частицами аморфного кремнезема в качестве дисперсной фазы и слабощелочного водного раствора в качестве дисперсионной среды, способные не терять своих свойств в течение длительного времени.

При получении стабилизированного силиказоля, устойчивого в течение нескольких месяцев, в основном, применяется метод конверсии силикатов щелочных металлов. Этот метод обычно включает две основных стадии: стадию конверсии метасиликата щелочного металла, например натрия, в коллоидальный раствор кремниевой кислоты и его стабилизацию, а также стадию концентрирования промежуточного коллоидального раствора до стабильного золя.

Стадия конверсии метасиликата щелочного металла осуществляется либо посредством кислотной нейтрализации [JP 6-48422], либо ионообмена [WO 2005097678 A1], с последующей стабилизацией щелочным раствором.

Стадия концентрирования коллоидального раствора также может быть реализована различными методами, например, упариванием [RU 2078036, SU 1452789], или ультрафильтрацией [RU 2380315].

Как можно видеть, поиску решений проблем, возникающих при реализации получения силиказолей, в данной области техники посвящено большое количество патентной литературы, но при этом большинство работ направлено на разработку новых способов получения силиказолей или оптимизации условий получения уже известных способов, и крайне мало в уровне технике документов, касающихся улучшения аппаратной части устройств, используемых для получения силиказолей.

Так, например, в авторском свидетельстве SU 1452789 описан способ получения стабилизированных силиказолей включающих стадию ионообменной конверсии силиката натрия в поликремниевую кислоту с последующей стабилизацией ее раствором щелочи, например гидроокиси натрия до молярного соотношения SiO2/Na2O, равного 20:40, и кипячением золя при постоянном добавлении золя-питателя со скоростью 10,22 л/ч и упариваемом при скорости испарения влаги на уровне 20 л/ч. Однако никаких подробностей технологического оборудования в данном документе не приводится.

В международной заявке WO 2005097678 A1 предложен способ получения водного золя на основе диоксида кремния, согласно которому в реакторе смешивают катионную ионообменную смолу с водным силикатом щелочного металла для образования водной взвеси с последующим ее перемешиванием, а затем отделяют указанную ионообменную смолу от водной фазы.

Российский патент RU 2213053 описывает способ получения водного золя, содержащего частицы на основе диоксида кремния. Способ включает: (а) подкисление водного раствора силиката до рН от 1 до 4, (b) подщелачивание кислотного золя при содержании SiO2 в диапазоне от 4,5 до 8 мас.%, (с) обеспечение роста частиц щелочного золя в течение, по крайней мере, 10 минут или тепловую обработку щелочного золя при температуре не менее 30°С, (d) подщелачивание полученного золя до рН не менее 10,0, (е) необязательное концентрирование золя, полученного в соответствии со стадиями (b), (с) или (d), при этом золь имеет удельную поверхность, по крайней мере, 90 м2/г. Никаких подробностей технологического оборудования в данном документе не раскрывается.

В научной статье Saori Kikuchi et al. (Journal of the Society of Rheology, 2010, V. 38, N. 4-5, pp. 209-214) предложен способ получения силиказоля посредством нейтрализации разбавленного раствора силиката натрия серной кислотой с использованием реактора Y-формы, который состоит из линии подачи разбавленной серной кислоты (A) и линии подачи раствора силиката натрия (B), причем каждая линия содержит резервуар, нанос и расходомер, реагенты из каждой линии с помощью насоса подаются с определенной скоростью (дозированно) и поступают в один узел, где протекает синтез силиказоля.

Однако для конкретных применений стабилизированных силиказолей бывает чрезвычайно важно обеспечить жестко регламентированные характеристики продукта, строго воспроизводимые для всех партий при промышленном масштабе производства. К таким характеристикам можно отнести узкое распределение частиц по размерам, заданный средний размер частиц, содержание по диоксиду кремния и монодисперсность.

Как выяснили авторы данного изобретения помимо соблюдения необходимых технологических режимов, на указанные характеристики сильное влияние может оказывать конкретная реализация аппаратной части оборудования для получения силиказолей.

В частности для получения микронизированных силикагелей, пригодных для применения в качестве абразивного материала в зубных пастах, стабилизированные силиказоли должны обладать максимально узким распределением частиц по размерам и средним размером частиц в диапазоне от 5 до 20 нм. Такие характеристики силиказолей могут быть достижимы только при максимально равномерном распределении исходных реагентов по реакционному объему в момент начала золеобразования и роста частиц золя, чтобы обеспечить одновременное зародышеобразование во всем реакционном объеме и исключить неравномерный рост частиц золя. При стандартной конструкции реактора образования стабильного золя скорость перемешивающего устройства ограничивается 50 об./мин, поскольку на более высоких скоростях, обеспечивающих режим, близкий к идеальному смешению, т.е. одновременное зародышеобразование и равномерный дальнейший рост при смене условий в реакторе, происходит разрушение наночастиц диоксида кремния. Поэтому скорость перемешивающего устройства реакторе образования стабильного золя допускается только в диапазоне 40+-5 об./мин., однако при данной скорости для обеспечения благоприятных условий для зародышеобразования и роста должна обеспечиваться максимально равномерная подача силиката щелочного металла.

В патенте ФРГ DE 4033876 A1 раскрывается устройство для получения и/или обработки силиказоля с резервуаром для ионного обмена, оснащенным мешалкой, и резервуарами регенерации, отличающееся тем, что состоит из емкости для исходной смеси, резервуара с двойной рубашкой, имеющего цилиндрическую верхнюю часть и полуэллипсоидальное дно, и от 2 до 8 резервуаров для разделения и регенерации со свободным сливом в емкость для исходной смеси, которые размещаются на равном расстоянии вокруг и около оси емкости для приготовления загрузочной смеси, причем пространство рубашки резервуара с двойной рубашкой выполнено с возможностью нагрева и охлаждения, а внутреннее пространство выполнено с возможностью работы под давлением и вакуумом, в котором размещены суспендирующая мешалка и регулятор температуры, а также в крышке оборудованы входы для регенерированной ионообменной смолы и золя, а под крышкой установлена распределительная линия, проходящая по диаметру. Также в описании указывается, что для получения силиказоля в резервуар (реактор образования силиказоля) добавляют раствор жидкого стекла (раствор силиката щелочного металла). Таким образом в данном патенте описывается некая распределительная линия, проходящая по диаметру, однако не приводится никаких деталей реализации на практике данного устройства, а также не затрагивается проблема равномерного распределения исходных реагентов по реакционному объему в момент начала золеобразования и роста частиц золя и возможные варианты решения данной проблемы.

Из китайского патента на полезную модель CN 205048153 U известно устройство распыления криогенного резервуара для хранения, которое включает: криогенный резервуар для хранения (например, этилена); верхнее распылительное кольцо; распылительный порт с множеством отверстий для распыления; трубопровод распылительной воды; кронштейн распылительной системы, при этом верхнее распылительное кольцо: представляет собой кольцевую конструкцию; расположено над криогенным резервуаром для хранения, окружает его и не контактирует с его корпусом; снабжено распылительным портом с множеством отверстий для распыления; соединено с входным отверстием трубопровода распылительной воды; соединено по меньшей мере с тремя кронштейнами распылительной системы, при этом отверстия для распыления предпочтительно открываются вниз. В данном патенте отсутствует какая-либо информация о задаче макимально равномерного распределения текучей среды и проблеме различного расхода в зависимости от удаления отверстий распыления от места ввода текучей среды в устройство распыления.

В патенте США US 9925511 B2 описано дозирующее устройство для введения в реактор получения поли(мет)акрилата раствора мономера по каплям, выполненное в форме по меньшей мере одного кольцевого канала. Данный кольцевой канал на своей нижней стороне имеет кольцевую капельную пластину с отверстиями или, альтернативно, несколько капельных пластин с отверстиями, каждая из которых выполнена в виде кольцевой секции. Отверстия в капельных пластинах сориентированы таким образом, что из отверстий расположенных посередине, предпочтительно по центральной линии кольцевой капельной пластины, раствор мономера выходит вниз параллельно к оси реактора, а из отверстий, расположенных по краям капельной пластины жидкость выходит под углом к оси реактора. В общем случае количество отверстий находится в диапазоне от 100 до 1000 отверстий/м2. В качестве технической задачи указано введение капель раствора мономера в реактор капельной полимеризации, при котором в значительной степени исключается слипание отдельных капель и, кроме того, капли по сечению реактора распределяются как можно более равномерно. Однако в данном патенте авторы не рассматривают проблему различного расхода реагентов в зависимости от удаления отверстий от места ввода жидкого реагента в дозирующее устройство, а также возможные пути решения данной проблемы.

Таким образом, анализ известного уровня техники показал, что на данный момент отсутствуют какие-либо технические решения для процессов получения стабильных силиказолей позволяющих осуществлять максимально равномерное распределение исходных реагентов по реакционному объему в момент начала золеобразования и роста частиц золя.

Следовательно, перед авторами стояла задача в разработке дозирующего устройства для подачи жидких реагентов в устройствах получения стабилизированного силиказоля, обеспечивающее одновременное зародышеобразование и равномерный рост частиц золя во всем реакционном объеме и исключающее нежелательную агрегацию коллоидных частиц, чтобы гарантировать на выходе стабилизированные силиказоли, обладающие максимально узким распределением частиц по размерам и средним размером частиц в диапазоне от 5 до 20 нм.

Поставленная задача была решена посредством создания нового дозирующего устройства для подачи жидких реагентов в реактор образования силиказоля, включающее металлический трубчатый корпус в виде разъединенного кольца с замкнутыми концами и единым внутренним пространством, патрубок поступления жидких реагентов в единое внутреннее пространство корпуса, расположенный на верхней части корпуса, и по меньшей мере 4 разбрызгивателя для введения в реактор жидких реагентов из единого внутреннего пространства корпуса, расположенных на нижней части корпуса вдоль центральной оси трубчатого корпуса с одинаковыми интервалами отступа друг от друга, причем диаметр поперечного сечения двух ближайших к патрубку поступления жидких реагентов разбрызгивателей меньше одинакового диаметра поперечного сечения всех остальных разбрызгивателей в 1,2-2 раза.

Разработанное устройство является частью установки получения стабилизированного прямым способом силиказоля (D-золя, или золя прямой (Direct) стабилизации), и располагается внутри реактора образования стабильного золя.

В реакторе образования золя происходит взаимодействие раствора силиката щелочного металла с ионнообменной смолой (ИОС) и в результате нейтрализации образуется стабильный силиказоль и отработанная ионнообменная смола. После золеобразования суспензия силиказоля и ИОС переносится из реактора образования золя в колонну разделения и регенерации, чтобы отделить готовый стабильный силиказоль (продукт) от ИОС и далее регенерировать ИОС для следующего цикла работы.

В процессе нейтрализации силиката щелочного металла в реакционном объеме формируется раствор кремниевой кислоты и под действием реакционных условий инициализируется процессы золеобразования и роста образованных частиц золя. На данные процессы влияет температура и значение рН, и от того насколько гомогенной будет реакционная среда сильно зависит конечный фракционный состав образующего силиказоля. Очевидно, что за гомогенность в реакционной среде в первую очередь будет отвечать интенсивность перемешивания, однако, как уже было сказано выше, при стандартной конструкции реактора скорость перемешивающего устройства ограничена 50 об/мин, поскольку на более высоких скоростях, происходит разрушение коллоидных наночастиц диоксида кремния. Поэтому при данной скорости перемешивания для обеспечения благоприятных условий для зародышеобразования и роста должна обеспечиваться максимально равномерная подача исходных реагентов, в частности силиката щелочного металла, поскольку по традиционной технологии ионообменные смолы изначально помещаются в реактор в полном объеме.

Поэтому усилия авторов были направлены на максимальную оптимизацию дозирующего устройства для подачи исходных реагентов, чтобы обнаружить все возможные слабые места ранее применяемых дозирующих устройств и постараться устранить или по крайней мере минимизировать данные мешающие факторы.

Согласно изобретению дозирующее устройство выполнено в форме металлического трубчатого корпуса в виде разъединенного кольца с замкнутыми концами и единым внутренним пространством. Причем дуга окружности разъединенного кольца согласно изобретению составляет от 270 до 315 °. Данная форма трубчатого корпуса позволяет охватить необходимый для введения исходного реагента периметр цилиндрического реактора и тоже время предоставить необходимый доступ для ревизии и ремонта внутренних устройств реактора. Кроме того такая форма позволяет исключить чрезмерные возмущения потока при смешивании двух разнонаправленных потоков в месте их соединения, как например в случае трубчатого корпуса в виде полного кольца.

Трубчатый корпус в виде разъединенного кольца с замкнутыми концами и единым внутренним пространством согласно изобретению может быть выполнен либо из единой изогнутой трубы, либо из нескольких трубчатых дуг, соединенных между собой посредством фланцевых соединений. Последний вариант является предпочтительным, поскольку позволяет осуществлять в случае необходимости частичный ремонт без демонтажа всего корпуса. Наиболее предпочтительно трубчатый корпус в виде разъединенного кольца выполнен из трех трубчатых дуг, соединенных между собой посредством фланцевых соединений.

Диаметр поперечного сечения трубчатого корпуса, как и диаметр разъединенного кольца, будет зависеть от общего размера установки и в частности от размера реактора образования стабильного золя. В предпочтительном варианте осуществления диаметр разъединенного кольца может составлять от 0,7 м до 3 м, а внутренний диаметр поперечного сечения трубчатого корпуса находится в диапазоне от 0,05 до 0,2 м.

В качестве металла, из которого выполнен трубчатый корпус в виде разъединенного кольца с замкнутыми концами, могут быть использованы хорошо известные специалисту в данной области техники металлы и/или сплавы, устойчивые к коррозии. Например, в качестве металла, из которого выполнен трубчатый корпус, может быть выбрана нержавеющая сталь коррозионностойких марок, такие как стали марки AISI 301, AISI 302, AISI 304 или AISI 316.

Согласно изобретению дозирующее устройство в форме металлического трубчатого корпуса в виде разъединенного кольца с замкнутыми концами включает также патрубок поступления жидких реагентов в единое внутреннее пространство корпуса, расположенный на верхней части корпуса. В предпочтительном варианте осуществления патрубок поступления жидких реагентов располагается на верхней части корпуса в точке, которая является серединой дуги окружности разъединенного кольца.

В одном из вариантов осуществления внутренний диаметр поперечного сечения патрубка поступления жидких реагентов равен внутреннему диаметру поперечного сечения трубчатого корпуса.

В другом варианте осуществления внутренний диаметр поперечного сечения патрубка поступления жидких реагентов меньше внутреннего диаметра поперечного сечения трубчатого корпуса.

Кроме того в одном из вариантов осуществления патрубок поступления жидких реагентов может быть оснащен фланцевым соединением для подключения линии подачи жидких реагентов.

Согласно изобретению жидкий реагент, который подают с помощью дозирующего устройства согласно изобретению в реактор образования золя выбран из силикатов щелочных металлов, в частности натриевого жидкого стекла (НЖС).

Также согласно изобретению дозирующее устройство дополнительно включает кронштейны для крепления к корпусу реактора образования золя. Количество указанных кронштейнов предпочтительно зависит от диаметра разъединенного кольца трубчатого корпуса и может составлять от 2 до 8. Наиболее предпочтительно дозирующее устройство включает четыре кронштейна для крепления к корпусу реактора.

Также согласно изобретению в нижней части трубчатого корпуса дозирующего устройства располагаются по меньшей мере 4 разбрызгивателя для введения в реактор жидких реагентов из единого внутреннего пространства корпуса, причем разбрызгиватели располагаются вдоль центральной оси трубчатого корпуса с одинаковыми интервалами отступа от соседнего разбрызгивателя. Данные интервалы рассчитывают исходя из общей длины дуги трубчатого корпуса и общего количества разбрызгивателей, и могут быть легко определены специалистом в данной области техники.

В предпочтительном варианте осуществления в нижней части трубчатого корпуса дозирующего устройства располагаются от 4 до 20 разбрызгивателей для введения в реактор жидких реагентов из единого внутреннего пространства корпуса. Наиболее предпочтительно дозирующего устройства включает от 10 до 16 разбрызгивателей для введения в реактор жидких реагентов, в частности 12 разбрызгивателей.

В рамках настоящей заявки термин «разбрызгиватель» подразумевает выступающую за границы трубчатого корпуса трубчатую коническую насадку, сужающуюся в направлении от трубчатого корпуса, которая служит для увеличения скорости и создания определенного факела распыления вытекающей жидкости. При этом под «диаметром поперечного сечения разбрызгивателя» понимают диаметр отверстия в самом узком месте конуса насадки.

В ходе исследовательских работ по созданию дозирующего устройства согласно изобретению авторами было отмечено, что подаваемые посредством одинаковых разбрызгивателей дозирующего устройства жидкие реагенты подаются в реактор с разным расходом, что приводит к возникновению в реакционном объеме реактора неравномерных концентраций исходных реагентов и как следствие к неравномерному зародышеобразованию и росту частиц.

Для подтверждения данных предположений были проведены эксперименты по математическому моделированию дозирующего устройства и процесса выведения с его помощью текучей среды при заданной скорости подачи исходного реагента. В частности была создана математическая модель дозирующего устройства, основанная на методе конечных объёмов и решении уравнений Навье-Стокса (см. фиг. 2 и 3) и было выполнено компьютерное моделирование движения жидкого реагента в дозирующем устройстве и на выходе из него.

Для моделирования были выбраны следующие параметры:

Дозирующее устройство:

Внутренний диаметр поперечного сечения трубчатого корпуса - 0,1 м;

Диаметр поперечного сечения разбрызгивателей - 0,015 м;

Число разбрызгивателей - 12 шт;

Диаметр разъединенного кольца - 2 м;

Дуга окружности трубчатого корпуса - 270 °.

Подаваемый жидкий реагент:

натриевое жидкое стекло (физические свойства представлены в таблице 1)

объем подачи - 1,2 м3,

время подачи - 30 мин,

скорость подачи - 2,4 м3/час (0,82667 кг/с)

Таблица 1. Физические свойства натриевого жидкого стекла (НЖС)

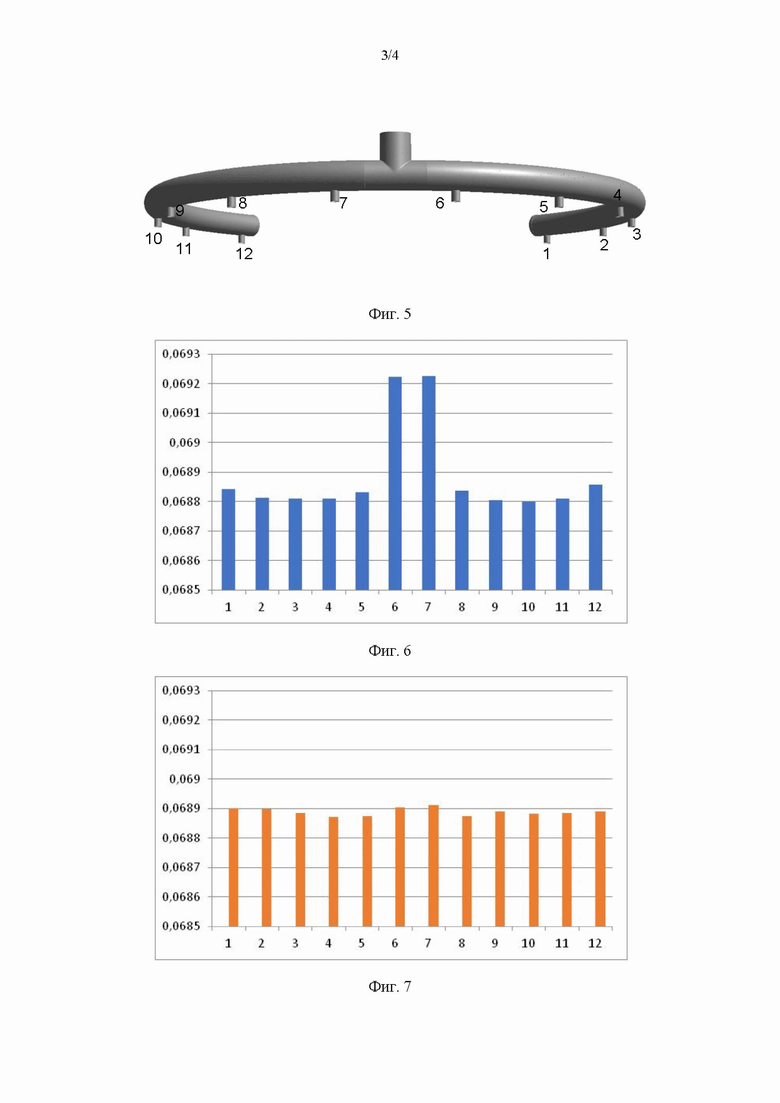

В результате моделирования были получены данные массового расхода для каждого из двенадцати разбрызгивателей дозирующего устройства (нумерация разбрызгивателей приведена на фиг. 5), которые представлены в таблице 2 и в виде диаграммы на фиг. 6.

Таблица 2. Массовый расход для каждого из двенадцати разбрызгивателей с одинаковыми диаметрами поперечного сечения

разбрызгивателя

кг/с

Как можно видеть из приведенных данных наблюдается значительное увеличение массового расхода для разбрызгивателей 6 и 7, которые являются ближайшими к месту ввода жидкого реагента в трубчатый корпус устройства через патрубок поступления жидких реагентов. Такое увеличение массового расхода может быть объяснено максимальным давлением текучей среды в области патрубка, что приводит к возрастанию расхода. Для остальных разбрызгивателей 1-5 и 8-12 можно видеть относительно равномерное распределение расхода.

Таким образом, моделирование подтвердило, что при заданных параметрах подаваемые посредством одинаковых разбрызгивателей дозирующего устройства жидкие реагенты подаются в реактор с разным расходом в зависимости от расположения разбрызгивателей на трубчатом корпусе.

Для решения проблемы неравномерного распределения жидких реагентов авторами было предложено использовать в дозирующем устройстве согласно изобретению разбрызгиватели с разным диаметром поперечного сечения в зависимости от их расположения на трубчатом корпусе.

Таким образом, еще одной отличительной особенностью дозирующего устройства согласно изобретению является присутствие в нижней части трубчатого корпуса разбрызгивателей, которые характеризуются различным диаметром поперечного сечения в зависимости от их удаления от патрубка поступления жидких реагентов. В частности в дозирующем устройстве согласно изобретению диаметр поперечного сечения двух ближайших к патрубку поступления жидких реагентов разбрызгивателей меньше одинакового диаметра поперечного сечения всех остальных разбрызгивателей в 1,2-2 раза, предпочтительно в 1,5-2 раза.

В предпочтительном варианте осуществления дозирующего устройства диаметр поперечного сечения двух ближайших к патрубку поступления жидких реагентов разбрызгивателей составляет от 7,0 мм до 8,0 мм, а диаметр поперечного сечения всех остальных разбрызгивателей является одинаковым и находится в диапазоне от 8,4 мм до 16,0 мм, предпочтительно от 10,5 мм до 15,0 мм.

Проведенное математическое моделирование при параметрах устройства и процесса, как указано выше, но с разницей в том, что диаметры поперечного сечения разбрызгивателей 6 и 7 составили 7,5 мм показало, что массовый расход натриевого жидкого стекла выравнивается по всем разбрызгивателям и средний разброс расхода составляет всего +/- 0,02 % (см. Таблицу 3 и фиг. 7).

Таблица 3. Массовый расход для каждого из двенадцати разбрызгивателей с диаметрами поперечного сечения 15 мм для разбрызгивателей 1-5 и 8-12 и 7,5 мм для разбрызгивателей 6 и 7

разбрызгивателя

кг/с

Данные результаты демонстрируют, что дозирующее устройство согласно изобретению позволяет обеспечить равномерную подачу исходных жидких реагентов в реактор образования стабильного золя и тем самым создать оптимальные условия для одновременного зародышеобразования и равномерного роста частиц золя во всем реакционном объеме.

На фигурах показано

Фиг. 1. Общий вид дозирующего устройства согласно одному из вариантов осуществления;

Фиг. 2. Схема расположения дозирующего устройства согласно фиг. 1 в реакторе образования стабильного золя;

Фиг. 3. Визуализация расчётной сетки моделирования дозирующего устройства (≈ 2,7 млн ячеек);

Фиг. 4. Визуализация расчётной сетки моделирования в поперечном сечении трубчатого корпуса с разбрызгивателем;

Фиг. 5. Схематическое изображение дозирующего устройства с нумерацией разбрызгивателей;

Фиг. 6. Диаграмма массового расхода для каждого из двенадцати разбрызгивателей с одинаковыми диаметрами поперечного сечения;

Фиг. 7. Диаграмма массового расхода для каждого из двенадцати разбрызгивателей с диаметрами поперечного сечения 15 мм для разбрызгивателей 1-5 и 8-12 и 7,5 мм для разбрызгивателей 6 и 7;

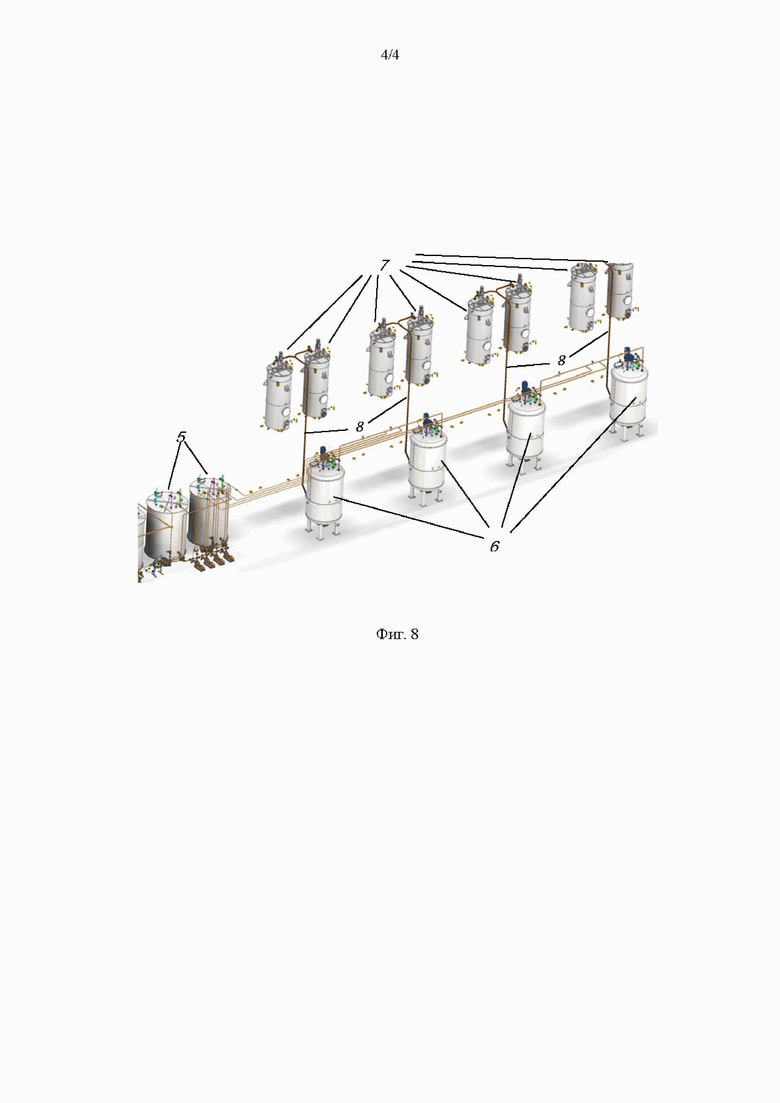

Фиг. 8. Общая схема установки получения стабильного силиказоля.

Условные обозначения:

1 - Трубчатый корпус;

2 - Патрубок поступления жидких реагентов;

3 - Кронштейн для крепления к реактору;

4 – Разбрызгиватели;

5 - Емкость НЖС;

6 - Реактор образования золя;

7 - Колонна разделения и регенерации;

8 - Устройство переноса суспензии золя и ИОС.

Далее техническое решение согласно изобретению более подробно поясняется с помощью примера осуществления, который, однако, не накладывает ограничений на объем притязаний данного изобретения.

ПРИМЕРЫ

Пример 1. Получение стабилизированного силиказоля с использованием дозирующего устройства согласно изобретению

Для осуществления данного примера использовали установку получения стабилизированного силиказоля, представленную на фигуре 8. Дозирующее устройство было создано в соответствии со схемой, представленной на фигуре 1, и включало трубчатый корпус в виде разъединенного кольца с замкнутыми концами и единым внутренним пространством из стали марки AISI 316 с внутренним диаметром поперечного сечения 0,1 м, диаметром разъединенного кольца 2 м и дугой окружности 270 °, патрубок поступления жидких реагентов диаметром 0,1 м и 12 разбрызгивателей с диаметром поперечного сечения 15 мм для разбрызгивателей 1-5 и 8-12 и 7,5 мм для разбрызгивателей 6 и 7 (см. фиг. 5).

Исходным веществом для синтеза золей являлась силикат-глыба, перерабатываемая в натриевое жидкое стекло. В качестве кислотного нейтрализующего вещества использовали ионообменную смолу (Amberlite MAC-3), представляющую собой макропористые частицы полиакрило-дивинилбензольной матрицы с карбоксильными группами.

Методика процесса:

В емкости НЖС (каждая размером по 20 м³) установки получения стабилизированного силиказоля концентрированное натриевое жидкое стекло со средним содержанием диоксида кремния в 27,5 % разбавляли обессоленной водой до концентрации в 19,5%. Разбавление производили для предотвращения процесса гелеобразования.

Установка получения стабилизированного силиказоля включала 4 реактора образования золя с объемом по 21 м3, оборудованных мешалкой и рубашкой для термостабилизации (далее для простоты описывается цикл с участием только одного реактора).

Реактор образования золя наполняли обессоленной водой (6,8 м3), включали мешалки (скорость перемешивания 45 об/мин) и осуществляли нагрев до 90°С в течение 20 мин. После этого к нагретой обессоленной воде в течение 10 мин подавали 4 м3 суспензии ионообменной смолы (2,2 м3 ИОС + 1,8 м3 обесс. воды). Далее из емкости НЖС подготовленный раствор жидкого стекла (4 м3) подавали к реактору образования золя и с помощью дозирующего устройства вводили в реакционный объем в течение 35 мин при поддержании температуры 90°С и pH=9. При взаимодействии раствора натриевого жидкого стекла с поверхностью ионита происходил обмен ионов Na+ на ионы Н+, и отмечалось начало зародышеобразования и рост частиц золя. В процессе ионообмена объем ионообменной смолы увеличивался с 2,2 м3 до 3,7 м3.

Затем в течение 30 мин при постоянном интенсивном перемешивании и поддержании температуры 90°С, с помощью дозирующего устройства добавляли дополнительно 1,1 м3 19,5 %-ного раствора НЖС для стабилизации частиц, выключали нагрев и продолжали перемешивание еще 30 минут.

По истечении 30 минут выключали перемешивание, в реакторе посредством воздуха создавали избыточное давления воздуха (300 кПа) над жидкостью и посредством открытия клапана входного патрубка устройства переноса начинали выведение реакционной суспензии из реактора образования золя в устройство переноса. В течение 15 минут переносили 17,4 м3 суспензии золя с ИОС в колонну разделения и регенерации.

В колонне разделения и регенерации силиказоль отделяли с помощью сетчатого фильтра от ионообменной смолы (ИОС) и подавали в ёмкость седиментации. Оставшаяся в колонне ионообменная смола подвергалась регенерации разбавленной серной кислотой (3-7 %-ный раствор, содержащий Na2SO4, 12,6 м3) и далее промывке обессоленной водой (10,8 м3). После регенерации ионообменная смола была готова к новому циклу нейтрализации.

В результате было получено 15,2 м3 силиказоля с концентрацией 7,5 % и размером частиц D95 от 5 до 20 нм, а также 4 м3 суспензии ионообменной смолы, пригодной для повторного использования.

Таким образом, представленные результаты наглядно демонстрируют, что дозирующее устройство согласно изобретению позволяет осуществлять максимально равномерную подачу жидкого исходного реагента по всему объему реактора, что обеспечивает одновременное начало зародышеобразования и равномерный рост частиц золя во всем реакционном объеме и исключает нежелательную агрегацию коллоидных частиц, в результате чего на выходе образуются стабилизированные силиказоли, обладающие максимально узким распределением частиц по размерам и средним размером частиц в диапазоне от 5 до 20 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ГИДРОЗОЛЯ ОКСИДА КРЕМНИЯ | 2008 |

|

RU2380315C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО СИЛИКАЗОЛЯ | 1995 |

|

RU2078036C1 |

| ЗОЛИ НА ОСНОВЕ КРЕМНЕЗЕМА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2363655C2 |

| Способ получения раствора полисиликата лития | 1990 |

|

SU1736926A1 |

| МОЛЕКУЛЯРНЫЕ СИЛИКАЗОЛИ - НОВАЯ ФОРМА КРЕМНЕЗЕМА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1998 |

|

RU2140393C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ УГЛЕРОДА И УДАЛЕНИЯ МУЛЬТИЗАГРЯЗНЕНИЙ В ТОПОЧНОМ ГАЗЕ ИЗ ИСТОЧНИКОВ УГЛЕВОДОРОДНОГО ТОПЛИВА И ИЗВЛЕЧЕНИЯ МНОЖЕСТВЕННЫХ ПОБОЧНЫХ ПРОДУКТОВ | 2008 |

|

RU2461411C2 |

| СОДЕРЖАЩИЙ ГУАНИДИНКАРБОНАТКРЕМНИЕВЫЙ ЗОЛЬ | 2003 |

|

RU2343113C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ СУБСТРАТОВ | 2002 |

|

RU2293750C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЯ ОКСИДА КРЕМНИЯ, МОДИФИЦИРОВАННОГО АЛЮМИНАТОМ НАТРИЯ | 2010 |

|

RU2433953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА И ЦИС-1,4-ИЗОПРЕНОВЫЙ КАУЧУК, ПОЛУЧЕННЫЙ НА ЭТОМ КАТАЛИЗАТОРЕ | 2017 |

|

RU2645160C1 |

Настоящее изобретение относится к области химической технологии, в частности к дозирующему устройству для подачи жидких реагентов в реактор образования силиказоля. Предлагаемое дозирующее устройство включает металлический трубчатый корпус в виде разъединенного кольца с замкнутыми концами и единым внутренним пространством, патрубок поступления жидких реагентов в единое внутреннее пространство корпуса, расположенный на верхней части корпуса, и по меньшей мере 4 разбрызгивателя для введения в реактор жидких реагентов из единого внутреннего пространства корпуса, расположенных на нижней части корпуса вдоль центральной оси трубчатого корпуса с одинаковыми интервалами отступа друг от друга, причем диаметр поперечного сечения двух ближайших к патрубку поступления жидких реагентов разбрызгивателей меньше одинакового диаметра поперечного сечения всех остальных разбрызгивателей в 1,2-2 раза. Использование устройства позволяет осуществлять максимально равномерную подачу жидкого исходного реагента по всему объему реактора, что обеспечивает одновременное начало зародышеобразования и равномерный рост частиц золя во всем реакционном объеме и исключает нежелательную агрегацию коллоидных частиц, в результате чего на выходе образуются стабилизированные силиказоли, обладающие максимально узким распределением частиц по размерам и средним размером частиц в диапазоне от 5 до 20 нм. 10 з.п. ф-лы, 8 ил., 3 табл., 1 пр.

1. Дозирующее устройство для подачи жидких реагентов в реактор образования силиказоля, включающее металлический трубчатый корпус в виде разъединенного кольца с замкнутыми концами и единым внутренним пространством, патрубок поступления жидких реагентов в единое внутреннее пространство корпуса, расположенный на верхней части корпуса, и по меньшей мере 4 разбрызгивателя для введения в реактор жидких реагентов из единого внутреннего пространства корпуса, расположенных на нижней части корпуса вдоль центральной оси трубчатого корпуса с одинаковыми интервалами отступа друг от друга, причем диаметр поперечного сечения двух ближайших к патрубку поступления жидких реагентов разбрызгивателей меньше одинакового диаметра поперечного сечения всех остальных разбрызгивателей в 1,2-2 раза.

2. Дозирующее устройство по п. 1, отличающее тем, что жидкий реагент выбран из силикатов щелочных металлов, в частности натриевого жидкого стекла.

3. Дозирующее устройство по п. 1, отличающее тем, что в нижней части трубчатого корпуса располагаются от 4 до 20 разбрызгивателей для введения в реактор жидких реагентов из единого внутреннего пространства корпуса.

4. Дозирующее устройство по п. 1, отличающее тем, что трубчатый корпус выполнен из металла и/или сплава, устойчивого к коррозии.

5. Дозирующее устройство по п. 4, отличающее тем, что металл, из которого выполнен трубчатый корпус, выбран из нержавеющей стали коррозионностойких марок, в частности стали марки AISI 301, AISI 302, AISI 304 или AISI 316.

6. Дозирующее устройство по п. 1, отличающее тем, что трубчатый корпус в виде разъединенного кольца имеет дугу окружности в диапазоне от 270 до 315 °.

7. Дозирующее устройство по п. 1, отличающее тем, что трубчатый корпус выполнен из нескольких трубчатых дуг, соединенных между собой посредством фланцевых соединений.

8. Дозирующее устройство по п. 1, отличающее тем, что дополнительно включает кронштейны для крепления к корпусу реактора образования золя.

9. Дозирующее устройство по п. 1, отличающее тем, что внутренний диаметр поперечного сечения трубчатого корпуса находится в диапазоне от 0,05 до 0,2 м.

10. Дозирующее устройство по п. 1, отличающее тем, что внутренний диаметр поперечного сечения патрубка поступления жидких реагентов равен внутреннему диаметру поперечного сечения трубчатого корпуса.

11. Дозирующее устройство по любому из пп. 1-10, отличающее тем, что патрубок поступления жидких реагентов располагается на верхней части корпуса в точке, которая является серединой дуги окружности разъединенного кольца.

| US 9925511 B2, 27.03.2018 | |||

| ЗОЛИ НА ОСНОВЕ КРЕМНЕЗЕМА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2363655C2 |

| Печь для копчения рыбы с применением вкатываемых внутрь печи вагонеток | 1931 |

|

SU32289A1 |

| CN 207914210 U, 28.09.2018 | |||

| CN 205500786 U, 24.08.2016 | |||

| CN 106475018 B, 29.03.2019. | |||

Авторы

Даты

2025-05-20—Публикация

2024-12-23—Подача