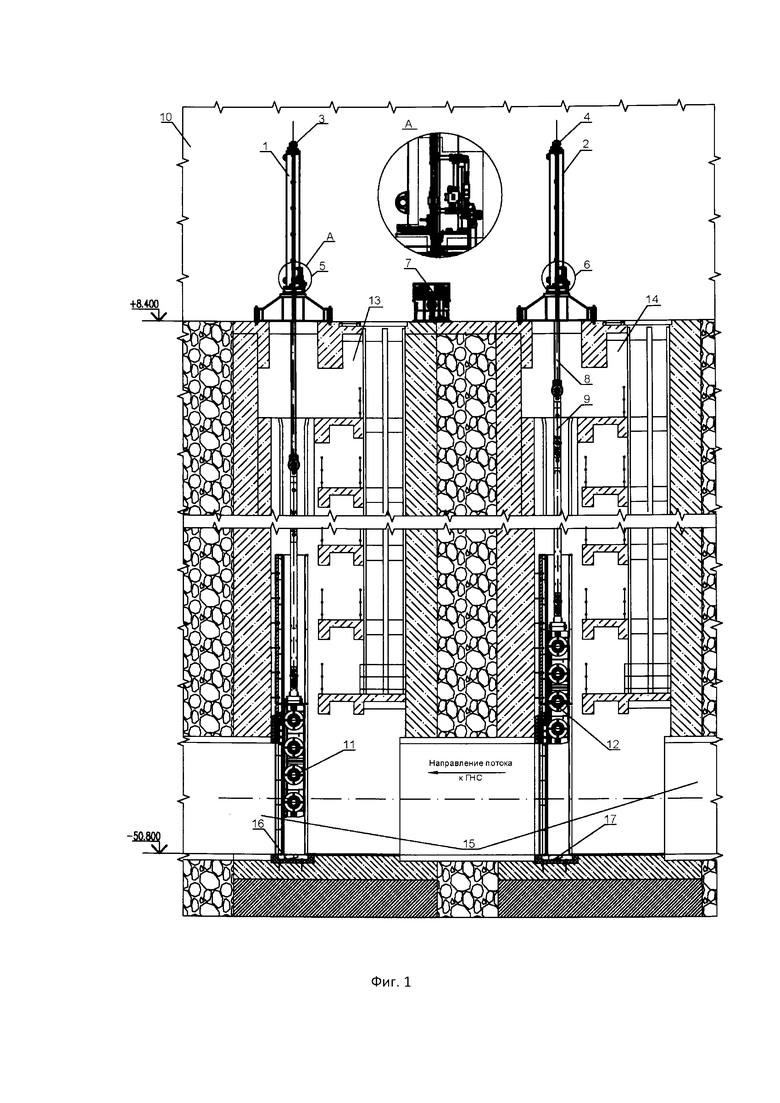

Изобретение относится к области объемного гидропривода и может быть использовано для перемещения гидротехнических затворов, в частности затворов (фиг. 1, поз. 11, 12) в шахтах (фиг. 1, поз. 13, 14) канализационного коллектора (фиг. 1, поз. 15) перед главной насосной станцией (ГНС) очистных сооружений. Особенностью данного изобретения является, то, что все элементы гидравлического привода расположены в специальном «помещении щитовых затворов» (фиг. 1, поз. 10).

Гидравлический привод затворов включает в себя два гидроцилиндра, установленных на верхних перекрытиях шахт в специальном «помещении щитовых затворов» (фиг. 1, поз. 3) и оснащенных датчиками перемещения (фиг. 1, поз. 3, 4) и блоками управления опусканием затворов (фиг. 1, поз. 5, 6), а также насосную установку (фиг. 1, поз. 7). Технический результат -повышение надежности эксплуатации затворов, снижение затрат на изготовление гидропривода и его техническое обслуживание.

Поставленная задача достигается за счет повышения давления в гидросистеме, снижения ее маслоемкости и производительности насосов, обеспечения 100%-го резервирования электро- и гидрооборудования насосной установки, а также за счет применения гидроаппаратуры с «нулевыми» утечками.

Известно изобретение «Привод затвора», (патент RU 2574701 С1). Однако, это изобретение имеет следующие недостатки:

• Гидроцилиндры изготавливаются из коррозионно-стойкой стали, устанавливаются в шахте, где могут подвергаться затоплению, в результате затопления могут подвергаться коррозии, что приводит к сокращению срока службы, поломке. В предлагаемом изобретении данный недостаток отсутствует, т.к. гидроцилиндры установлены на верхних перекрытиях шахт в специальном «помещении щитовых затворов».

• Затворы имеют малый вес и не могут быть опущены под действием силы тяжести, что в особенности требуется в аварийном режиме, например, при отсутствии электроэнергии (в предлагаемом изобретении данный недостаток отсутствует, т.к. на шток (поршень) гидроцилиндра действует сила тяжести затвора и набора штанг).

• Датчики перемещения изготовлены из коррозионно-стойкой стали и имеют степень защиты IPX8. Однако, как показывает опыт эксплуатации, при затоплении порядка 50 м на длительное время не может быть гарантирована необходимая надежность работы датчиков перемещения. В предлагаемом изобретении данный недостаток отсутствует, т.к. датчики перемещения размещены на гидроцилиндрах, которые расположены в специальном «помещении щитовых затворов».

• Для обеспечения аварийного (быстрого) сброса затвора, гидроаппаратура должна быть установлена непосредственно на гидроцилиндрах и должна быть изготовлена из коррозионно-стойкой стали и степенью защиты IPX8, в предлагаемом изобретении данный недостаток отсутствует, т.к. т.к. гидроцилиндры установлены на верхних перекрытиях шахт в специальном «помещении щитовых затворов».

Наиболее близким к заявляемому изобретению является «Гидропривод (250-160-0-5,1)2. Схема гидравлическая принципиальная. №черт.1100739ГЗ. СКВ «Ленгидросталь». Ленинград. 1985 г. », который имеет следующие недостатки:

• значительная скорость «просадки» (самопроизвольное опускание затворов), обусловленной внутренними утечками гидроаппаратуры золотникового типа (Р1, Р2, КПЗ, КП4), и, как следствие, частый «выбор просадки» (возврат затвора в заданное положение) и локальный износ гильзы гидроцилиндра, в предлагаемом изобретении данный недостаток отсутствует, т.к. используется гидроаппаратура клапанного типа, имеющая «нулевые» утечки;

• низкая степень резервирования и надежности - предусмотрено резервирование только насосных агрегатов, в предлагаемом изобретении данный недостаток отсутствует, т.к. блоки управления затворами имеют 100-е резервирование гидроаппаратуры, входящих в их состав;

• необоснованное применение регулируемых насосов, в предлагаемом изобретении данный недостаток отсутствует, т.к. используются нерегулируемые насосы;

• необоснованно завышены геометрические параметры гидроцилиндров: 500×220×5100; диаметр поршня - D=500 мм.; диаметр штока - d=220 мм.; ход штока - s=5100 мм., при тянущем усилии F=250 тс; масса гидроцилиндра - mц=11300 кг.(«Гидроцилиндр. Сборочный чертеж. №черт.4101907 СБ. СКВ «Ленгидросталь». Ленинград. 1985 г.), в предлагаемом изобретении данный недостаток отсутствует, т.к. используются насосы с повышенным рабочим давлением;

• сложность морально устаревшей системы измерения перемещения поршня гидроцилиндра - существующая система измерения состоит из колонки с канатными барабанами, двух командоаппаратов КА 4658-21 и двух сельсин- датчиков БД-404А, связанных с валом барабанов зубчатыми передачами и контргрузом [Гидропривод (300-200-0-5,3)2. Пояснительная записка. №черт.63ФР 1104000ПЗ. СКВ «Ленгидросталь». Ленинград. 1979 г.], в предлагаемом изобретении данный недостаток отсутствует, т.к. гидроцилиндры оснащены тросовыми или магнитострикционными датчиками перемещения;

• высокая трудоемкость технического обслуживания, обусловленная значительным объемом рабочей жидкости в гидросистеме (более 2 м3), наличием пополнительных баков с фильтрами, установленными на высоте более 8 м и отсутствием специальных устройств, снижающих трудоемкость проведения технического обслуживания, в предлагаемом изобретении данный недостаток отсутствует, т.к. полезный объем рабочей жидкости в гидробаке насосной установки составляет два маневровых объема гидроцилиндра, а для компенсации разности объемов полостей гидроцилиндров, наполнения и опорожнения гидросистемы при замене рабочей жидкости предусмотрен вспомогательный насосный агрегат.

Цель предлагаемого изобретения - устранение вышеперечисленных недостатков путем повышения степени резервирования, повышения рабочего давления, применения гидроаппаратуры с «нулевыми» утечками и вспомогательного насоса для компенсации разности объемов полостей гидроцилиндров, наполнения и опорожнения гидросистемы при замене рабочей жидкости.

Техническим результатом является: повышение надежности эксплуатации гидравлических приводов затворов.

Задача предлагаемого изобретения - снижение затрат на изготовление гидропривода и его техническое обслуживание.

Технический результат достигается за счет повышения давления в гидросистеме, снижения ее маслоемкости и производительности насосов, обеспечения 100%-го резервирования электро- и гидрооборудования насосной установки, а также за счет применения гидроаппаратуры с «нулевыми» утечками.

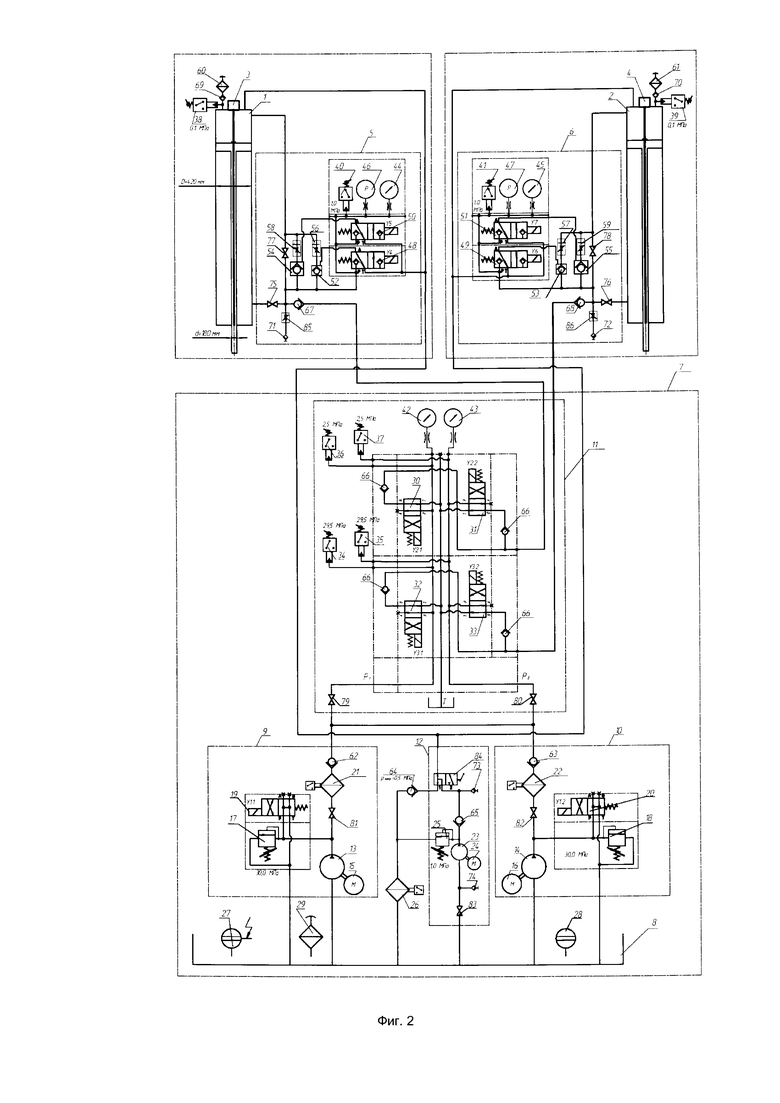

Гидравлический привод затворов состоит из: 2-х гидроцилиндров (фиг. 2, поз. 1, 2), оснащенных тросовыми или магнитострикционными датчиками перемещения (фиг. 2, поз. 3, 4), на которых установлены блоки управления опусканием затворов (фиг. 2, поз. 5, 6), включающие в себя гидроаппаратуру клапанного типа с «нулевыми» утечками; насосной установки (фиг. 2, поз. 7), включающей в себя: гидробак (фиг. 2, поз. 8) емкостью ≈370 л.; 2-х силовых насосных агрегатов (фиг. 2, поз. 9, 10); блока управления подъемом затворов (фиг. 2, поз. 11); вспомогательного насосного агрегата (фиг. 2, поз. 12), предназначенного для компенсации разности объемов полостей гидроцилиндров, наполнения и опорожнения гидросистемы при замене рабочей жидкости, а также для маневрирования штоками (фиг. 1, поз. 8) гидроцилиндров при соединении их со штангами (фиг. 1, поз. 9). Геометрические параметры гидроцилиндров (фиг. 2, поз. 1, 2) обоснованы прочностными расчетами, выполненными для тянущего усилия F=340 тс: диаметр поршня D=420 мм; диаметр штока d=180 мм., а масса гидроцилиндра с ходом штока s=5300 мм. составила 6660 кг. Так, как, интенсивность работы гидропривода весьма незначительна, то полезный объем рабочей жидкости в гидробаке насосной установки минимален и составляет два маневровых объема VM гидроцилиндра:

VM=2(Vп - Ушт),

где Vп - объем поршневой полости гидроцилиндра;

\/шт - объем штоковой полости гидроцилиндра.

Гидравлический привод затворов относится к гидросистеме открытого типа, с нерегулируемыми насосами и дроссельным регулированием скорости опускания затворов.

В гидроприводе затворов обеспечивается 100%-е резервирование гидроагрегатов, гидроаппаратуры и контрольно-измерительных приборов.

В штатном режиме краны шаровые (фиг. 2, поз. 75, 76, 79, 80, 81, 82, 83) - открыты; краны шаровые (фиг. 2, поз. 77, 78) - закрыты; 3-х ходовой кран (фиг. 2, поз. 84) - установлен в положение «1».

Гидропривод работает следующим образом.

Подъем затворов: Для подъема затвора №1 (фиг. 1, поз. 11) запускается электродвигатель (фиг. 2, поз. 15 или 16), при выключенном электромагните Y1.1 (Y1.2) распределителя (фиг. 2, поз. 19 или 20) рабочая жидкость сливается в гидробак (фиг. 2, поз. 8). Включаются электромагниты Y1.1 (Y1.2) и Y2.1 (Y2.2) распределителей (фиг. 2, поз. 19 или 20 и поз. 30 или. 31), рабочая жидкость (РЖ) от насоса (фиг. 2, поз. 15 или 16), проходя через фильтр (фиг. 2, поз. 21 или 22), обратный клапан (фиг. 2, поз. 62 или 63), распределитель (фиг. 2, поз. 30 или 31), обратные клапана (фиг. 2, поз. 66, 67) и шаровой кран (фиг. 2, поз. 75) - нагнетается в штоковую полость гидроцилиндра (фиг. 2, поз. 1), шток втягивается, а вытесняемая из поршневой полости РЖ сливается через кран шаровый (фиг. 2, поз. 84), клапан обратный (фиг. 2, поз. 64) и фильтр (фиг. 2, поз. 26) в бак (фиг. 2, поз. 8). Ориентировочная скорость подъема затвора составляет 333…454 мм/мин.

По достижении заданного положения затвора (поршня гидроцилиндра) электродвигатель (фиг. 2, поз. 15 или16), электромагниты распределителей (фиг. 2, поз. 19 или 20 и поз. 30 или 31) обесточиваются, клапан обратный (фиг. 2 поз. 67) закрывается и надежно удерживает затвор в выбранном положении.

Гидропривод, а также механическое оборудование защищены от перегрузок предохранительным клапаном (фиг. 2, поз. 17 или 18) и реле давления (фиг. 2, поз. 34 или 35).

Реле давления (фиг. 2, поз. 36 или 37) предотвращает выброс рабочей жидкости при повреждении (разгерметизации) напорного трубопровода или работу при неисправных элементах привода насоса (например, срез шпонки, разрушение муфты и пр.) - если по истечении, например 1 сек., после пуска электродвигателя (фиг. 2, поз. 15 или16) и включения электромагнитов Y1.1 (Y1.2) и Y2.1 (Y2.2) распределителей (фиг. 2, поз. 19 или 20 и поз. 30 или 31), давление не достигает давления настройки реле давления (2,5 МПа), то электродвигатель и электромагниты обесточиваются, а на монитор выдается информация «АВАРИЯ-низкое давление». Манометр (фиг. 2, поз. 42 или 43) предназначен для визуального контроля давления, а также для проверки установок и настройки предохранительного клапана (фиг. 2, поз. 17 или 18) и реле давления (фиг. 2, поз. 34 или 35 и поз. 36, 37) при техническом обслуживании гидропривода.

Подъем затвора №2 (фиг. 1, поз. 12) - аналогичен.

Опускание затвора в штатном режиме: Опускание затворов происходит под действием сил тяжести.

Для опускания затвора №1 (фиг. 1, поз. 11) в штатном режиме включается электромагнит Y4 распределителя (фиг. 2, поз. 48), РЖ под давлением (≈50 кГ/см2), создаваемым силой тяжести затвора и штанг, открывает гидрозамок (фиг. 2, поз. 52) и РЖ из штоковой полости гидроцилиндра (фиг. 2, поз. 1) через регулятор потока (фиг. 2, поз. 56) поступает в поршневую полость гидроцилиндра. Ориентировочная скорость опускания затвора в штатном режиме составляет 480…520 мм/мин. Так как, объем поршневой полости гидроцилиндра больше, чем объем штоковой полости, давление в поршневой полости понижается, срабатывает реле давления (фиг. 2, поз. 38) (давление срабатывания ≤0,1 МПа), запускается электродвигатель (фиг. 2, поз. 24) и насос (фиг. 2, поз. 23) через клапан обратный (фиг. 2, поз. 65) кран шаровый (фиг. 2, поз. 84) подает РЖ в поршневую полость гидроцилиндра. По достижении заданного положения затвора, контролируемое датчиком перемещения, электромагнит Y4 распределителя (фиг. 2, поз. 48) обесточивается, затвор останавливается, если давление в поршневой полости ≥0,1 МПа, электродвигатель (фиг. 2, поз. 24) выключается, подача РЖ насосом (фиг. 2, поз. 23) прекращается. Если в процессе опускания давление в штоковой полости падает до 1,0 МПа, срабатывает реле давления (фиг. 2, поз. 40), электромагнит Y4 распределителя (фиг. 2, поз. 48) обесточивается, на монитор выдается информация «АВАРИЯ-зависание».

Опускание затвора №2 (фиг. 1, поз. 12) осуществляется аналогично. Аварийный сброс затворов: Для аварийного сброса затвора №1 (фиг. 1, поз. 11) включается электромагнит Y5 распределителя (фиг. 2, поз. 50), РЖ под давлением (≈50 кГ/см2), создаваемым силой тяжести затвора и штанг, открывается гидрозамок (фиг. 2, поз. 54) и РЖ из штоковой полости гидроцилиндра (фиг. 2, поз. 1) через регулятор потока (фиг. 2, поз. 58) поступает в поршневую полость гидроцилиндра. Скорость движения затвора при аварийном сбросе в 10 раз выше, чем при штатном опускании и составляет 4800….5200 мм/мин. Так как, объем поршневой полости гидроцилиндра больше, чем объем штоковой полости, недостающий объем рабочей жидкости компенсируется всасываемым через воздушный фильтр (фиг. 2, поз. 60) и обратный клапан (фиг. 2, поз. 69) воздухом. Перед «посадкой» на порог (фиг. 1, поз. 16), например, за 50 мм., электромагнит Y5 распределителя (фиг. 2, поз. 50) отключается, а электромагнит Y4 распределителя (фиг. 2, поз. 48) включается и РЖ через гидрозамок (фиг. 2, поз. 52), регулятор потока (фиг. 2, поз. 56) поступает в поршневую полость гидроцилиндра. Скорость опускания затвора снижается до 480…520 мм/мин, обеспечивая плавную «посадку» затвора на порог (фиг. 1, поз. 16).

Аварийный сброс затвора можно осуществить так же вручную, с помощью шарового крана (фиг. 2, поз. 77).

После устранения причины аварийного сброса затвора, последний поднимается в крайнее верхнее положение, а воздух из поршневой полости гидроцилиндра вытесняется в гидробак (фиг. 2, поз. 8) и через воздушный фильтр (фиг. 2, поз. 29) удаляется в атмосферу.

Аварийный сброс затвора №2 (фиг. 1, поз. 12) - аналогичен.

Манометры (фиг. 2, поз. 44, 45) служат для визуального контроля давления в штоковых полостях гидроцилиндров (фиг. 2, поз. 1 и 2) маневрирования, соответственно, затворами №1 и №2 (фиг. 1, поз. 11, 12).

Реле давления (фиг. 2, поз. 40 и 41) информируют о «зависании» соответствующего затвора и обесточивают распределители управления гидрозамками. О «зависании» могут информировать так же датчики перемещения (фиг. 2, поз. 3 и 4)

Датчики давления (фиг. 2, поз. 46 и 47) позволяют контролировать текущие нагрузки: давление в штоковых полостях гидроцилиндров (фиг. 2, поз. 1 и 2), а, соответственно, тянущие усилия на штоках гидроцилиндров (фиг. 2, поз. 1 и 2).

Датчики перемещения (положения) (фиг. 2, поз. 3 и 4) штоков гидроцилиндров (фиг. 2, поз. 1 и 2), соответственно, затворов №1 и №2 (фиг. 1, поз. 11 и 12) позволяют контролировать текущие положения затворов, а также информировать о несанкционированных остановках штока гидроцилиндра.

Краны шаровые (фиг. 2, поз. 75, 76, 79, 80, 81, 82, 83, 84), быстроразъемные соединения (фиг. 2, поз. 71, 72, 73, 74), дроссели (фиг. 2, поз. 85, 86), а также вспомогательный насосный агрегат (фиг. 2, поз. 12) используются при проведении работ, связанных с техническим обслуживанием и ремонтом гидропривода:

• закрытые шаровые краны (фиг. 2, поз. 75, 76) позволяют удерживать затворы в верхних или промежуточных положениях;

• дроссели (фиг. 2, поз. 85, 66), через быстроразъемные соединения (фиг. 2, поз. 71, 72) позволяют сливать отработанную рабочую жидкость при ее замене;

• шаровый кран (фиг. 2, поз. 79) закрывают при ремонте или замене гидроаппаратуры (фиг. 2, поз. 30, 32, 34, 36, 42, 66) блока управления подъемом затворов (фиг. 2, поз. 11);

• шаровый кран (фиг. 2, поз. 80) закрывают при ремонте или замене насосного агрегата (фиг. 2, поз. 10) или гидроаппаратуры (фиг. 2, поз. 31, 33, 35, 37, 43, 66) блока управления подъемом затворов (фиг. 2, поз. 11);

• шаровый кран (фиг. 2, поз. 83) закрывают при заполнении гидробака через быстроразъемное соединение (фиг. 2, поз. 74), к которому присоединяется рукав, опущенный в емкость с заправляемой жидкостью;

• шаровые краны (фиг. 2, поз. 81, 82) закрывают при замене фильтроэлементов напорных фильтров (фиг. 2, поз. 21, 22);

• шаровый 3-х ходовой кран (фиг. 2, поз. 84) в положении «1» используется в штатном, рабочем режиме и заполнении гидробака, в положении «2» - при опорожнении гидробака через быстроразъемное соединение (фиг. 2, поз. 73), к которому присоединяется рукав, опущенный в емкость для отработанной рабочей жидкости или для выдвижения штоков гидроцилиндров без приложенных к ним нагрузок.

Управление затворами осуществляется автоматизированной системой управления, в состав которой входит местный и центральный пульты управления.

Предложенное изобретение поясняется чертежами.

Фиг. 1 - гидропривод затворов (эскиз компоновочный).

Фиг. 2 - гидропривод затворов (схема гидравлическая принципиальная).

Основные технические решения предлагаемого изобретения использованы при разработке: «Гидропривода затворов шахт №44А и №44Б ТКК о. Белый ЦСА ГУЛ «ВОДОКАНАЛ САНКТ-ПЕТЕРБУРГА», «Гидропривода щитовыми затворами входа ЩК-3 и ЩК-4 ГНС ССА «ВОДОКАНАЛ САНКТ-ПЕТЕРБУРГА» и «Выполнение работ по разработке проектной конструкторской документации на гидравлические приводы затворов шахт №№400/1, 402А, 403, 404А/1» по объекту: «Выполнение комплекса технологически и функционально связанных проектно-изыскательских и строительно-монтажных работ по строительству второй нитки Главного канализационного коллектора северной части Санкт-Петербурга (1 этап)».

Фиг.1. Гидравлический привод затворов (эскиз компоновочный):

Поз.1 - гидроцилиндр привода затвора №1; Поз.2 - гидроцилиндр привода затвора №2;

Поз.3 - датчик перемещения штока гидроцилиндра привода затвора №1;

Поз.4 - датчик перемещения штока гидроцилиндра привода затвора №2;

Поз.5 - блок управления опусканием затвора №1;

Поз.6 - блок управления опусканием затвора №2;

Поз.7 - насосная установка;

Поз.8 - шток гидроцилиндра;

Поз.9 - штанга;

Поз. 10 - помещение щитовых затворов;

Поз.11- затвор №1;

Поз.12- затвор №2;

Поз. 13 - шахта №1;

Поз. 14 - шахта №2;

Поз.15 - коллектор;

Поз. 16 - порог затвора №1;

Поз. 17 - порог затвора №2.

Фиг.2. Гидравлический привод затворов (схема гидравлическая принципиальная):

Поз.1 - гидроцилиндр привода затвора №1; Поз.2 - гидроцилиндр привода затвора №2;

Поз.3 - датчик перемещения штока гидроцилиндра привода затвора №1; Поз.4 - датчик перемещения штока гидроцилиндра привода затвора №2; Поз.5 - блок управления опусканием затвора №1; Поз.6 - блок управления опусканием затвора №2; Поз.7 - насосная установка; Поз.8 - гидробак;

Поз.9 - основной силовой насосный агрегат; Поз. 10 - резервный силовой насосный агрегат; Поз. 11 - блок управления подъемом затворов; Поз. 12 - вспомогательный насосный агрегат; Поз. 13 - насос основной; Поз. 14 - насос резервный;

Поз.15 - электродвигатель привода основного насоса; Поз. 16 - электродвигатель привода резервного насоса; Поз.17 - клапан предохранительный основной; Поз. 18 - клапан предохранительный резервный; Поз.19 - гидрораспределитель назгрузочный основной; Поз.20 - гидрораспределитель назгрузочный резервный; Поз.21 - фильтр напорный сдатчиком загрязнения основной; Поз.22 - фильтр напорный сдатчиком загрязнения резервный; Поз.23 - насос вспомогательный;

Поз.24 - электродвигатель привода вспомогательного насоса;

Поз.25 - клапан предохранительный вспомогательного насосного агрегата;

Поз.26 - фильтр сливной с датчиком загрязнения;

Поз.27 - датчик-реле уровня;

Поз.28 - визуальный указатель уровня;

Поз.29 - фильтр воздушный;

Поз.30 - гидрораспределитель управления подъемом затвора №1 основной;

Поз.31 - гидрораспределитель управления подъемом затвора №1 резервный;

Поз.32 - гидрораспределитель управления подъемом затвора №2 основной;

Поз.33 - гидрораспределитель управления подъемом затвора №2 резервный;

Поз.34 - реле давления перегрузки при подъеме затворов основное;

Поз.35 - реле давления перегрузки при подъеме затворов резервное;

Поз.36 - реле давления низкой нагрузки при подъеме затворов основное;

Поз.37 - реле давления низкой нагрузки при подъеме затворов резервное;

Поз.38 - реле давления, запускает электродвигатель (фиг. 2, поз. 24) и насос (фиг. 2, поз. 23) при

опускании затвора №1;

Поз.39 - реле давления, запускает электродвигатель (фиг. 2, поз. 24) и насос (фиг. 2, поз. 23) при опускании затвора №2;

Поз.40 - реле давления - информирует о зависании затвора №1 при опускании; Поз.41 - реле давления - информирует о зависании затвора №2 при опускании; Поз.42 - манометр основной блока управления подъемом затворов; Поз.43 - манометр резервный блока управления подъемом затворов; Поз.44 - манометр блока управления опусканием затвора №1; Поз.45 - манометр блока управления опусканием затвора №2; Поз.46 - датчик давления блока управления опусканием затвора №1; Поз.47 - датчик давления блока управления опусканием затвора №2;

Поз.48 - гидрораспределитель клапанного типа (с нулевыми утечками) управления штатным опусканием затвора №1;

Поз.49 - гидрораспределитель клапанного типа (с нулевыми утечками) управления штатным опусканием затвора №2;

Поз.50 - гидрораспределитель клапанного типа (с нулевыми утечками) управления аварийным сбросом затвора №1;

Поз.51 - гидрораспределитель клапанного типа (с нулевыми утечками) управления аварийным сбросом затвора №2;

Поз.52 - гидрозамок управления штатным опусканием затвора №1;

Поз.53 - гидрозамок управления штатным опусканием затвора №2;

Поз.54 - гидрозамок управления аварийным сбросом затвора №1;

Поз.55 - гидрозамок управления аварийным сбросом затвора №2;

Поз.56 - регулятор потока штатного опускания затвора №1;

Поз.57 - регулятор потока штатного опускания затвора №2;

Поз.58 - регулятор потока аварийного сброса затвора №1;

Поз.59 - регулятор потока аварийного сброса затвора №2;

Поз.60 - воздушный фильтр гидроцилиндра (фиг. 2, поз. 1) привода затвора №1;

Поз.61 - воздушный фильтр гидроцилиндра (фиг. 2, поз. 2) привода затвора №2;

Поз.62 - клапан обратный основного силового насосного агрегата;

Поз.63 - клапан обратный резервного силового насосного агрегата;

Поз.64 - клапан обратный: 3/4", давление открытия р0=2,0 кГ/см2;

Поз.65 - клапан обратный вспомогательного насосного агрегата;

Поз.66 - клапан обратный модульного монтажа;

Поз.67 - клапан обратный блока управления опусканием затвора №1;

Поз.68 - клапан обратный блока управления опусканием затвора №2;

Поз.69 - клапан обратный гидроцилиндра (фиг. 2, поз. 1) привода затвора №1;

Поз.70 - клапан обратный гидроцилиндра (фиг. 2, поз. 1) привода затвора №2;

Поз.71 - быстроразъемное соединение блока управления опусканием затвора №1;

Поз.72 - быстроразъемное соединение блока управления опусканием затвора №2;

Поз.73 - быстроразъемное соединение сливного рукава;

Поз.74 - быстроразъемное соединение всасывающего рукава;

Поз.75 - кран шаровый 2-х ходовой блока управления опусканием затвора №1;

Поз.76 - кран шаровый 2-х ходовой блока управления опусканием затвора №2;

Поз.77 - кран шаровый 2-х ходовой быстрого сброса затвора №1;

Поз.78 - кран шаровый 2-х ходовой быстрого сброса затвора №2;

Поз.79 - кран шаровый 2-х ходовой основной блока управления подъемом затворов;

Поз.80 - кран шаровый 2-х ходовой резервный блока управления подъемом затворов;

Поз.81 - кран шаровый 2-х ходовой основного силового насосного агрегата;

Поз.82 - кран шаровый 2-х ходовой резервного силового насосного агрегата;

Поз.83 - кран шаровый 2-х ходовой вспомогательного силового насосного агрегата;

Поз.84 - кран шаровый 3-х ходовой;

Поз.85 - дроссель блока управления опусканием затвора №1; Поз.86 - дроссель блока управления опусканием затвора №2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ добычи высоковязкой нефти на малых глубинах и устройство для его осуществления | 2020 |

|

RU2754247C1 |

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2004 |

|

RU2272933C1 |

| ГИДРОПРИВОД СТРЕЛЫ ЭКСКАВАТОРА | 1995 |

|

RU2095523C1 |

| Гидросистема специального оборудования транспортно-заряжающей машины на колесном шасси | 2021 |

|

RU2787601C1 |

| ГИДРОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2001 |

|

RU2209540C2 |

| ГИДРОПРИВОД НАСОСНОЙ СКВАЖИННОЙ УСТАНОВКИ | 2022 |

|

RU2793863C1 |

| Гидропривод грузовой лебедки стрелового самоходного крана | 1979 |

|

SU867852A1 |

| ГИДРОПРИВОД ОДНОКОВШОВОГО ЭКСКАВАТОРА | 1991 |

|

RU2019649C1 |

| ГИДРОСИСТЕМА | 2000 |

|

RU2178843C1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ РУЛОНОВ ПОЛОСЫ ПРИ СНЯТИИ С БАРАБАНА МОТАЛКИ | 2004 |

|

RU2268803C1 |

Изобретение относится к области объемного гидропривода и может быть использовано для перемещения гидротехнических затворов, в частности затворов в шахтах канализационного коллектора. Гидравлический привод затворов состоит из двух гидроцилиндров, оснащенных тросовыми или магнитострикционными датчиками перемещения, на которых установлены блоки управления опусканием затворов, включающие в себя гидроаппаратуру клапанного типа с нулевыми утечками, насосной установки, включающей в себя гидробак, два силовых насосных агрегата, блок управления подъемом затворов, вспомогательный насосный агрегат, предназначенный для компенсации разности объемов полостей гидроцилиндров, наполнения и опорожнения гидросистемы при замене рабочей жидкости. Геометрические параметры гидроцилиндров обоснованы прочностными расчетами, выполненными для тянущего усилия F=340 тс: диаметр поршня D=420 мм; диаметр штока d=180 мм, а масса гидроцилиндра с ходом штока s=5300 мм составила 6660 кг. Повышается надежность эксплуатации гидравлических приводов затворов. 5 з.п. ф-лы, 2 ил.

1. Гидравлический привод затворов, состоящий из двух гидроцилиндров, на которых установлены блоки управления опусканием затворов, насосной установки, состоящей из гидробака, двух силовых насосных агрегатов и блока управления подъемом затворов, отличающийся тем, что гидроцилиндры установлены на верхних перекрытиях шахт и оснащены встроенными датчиками перемещения штоков, блоки управления опусканием затворов, установленные на гидроцилиндрах, скомпонованы из гидроаппаратуры с нулевыми утечками, насосная установка оснащена вспомогательным насосным агрегатом, предназначенным для подачи рабочей жидкости в поршневые полости гидроцилиндров при опускании затвора, наполнения и опорожнения гидросистемы при замене рабочей жидкости, а также для маневрирования штоками гидроцилиндров при соединении их со штангами, блоки управления подъемом затворов имеют 100%-ное резервирование гидро- и контрольно-измерительной аппаратуры.

2. Гидравлический привод затворов по п. 1, отличающийся тем, что геометрические параметры гидроцилиндров, обоснованные прочностными расчетами, выполненными для тянущего усилия F=340 тс: диаметр поршня D=420 мм; диаметр штока d=180 мм, а масса гидроцилиндра с ходом штока s=5300 мм составила 6660 кг, позволяют значительно снизить металлоемкость гидроцилиндров, условные проходы трубопроводов и гидроаппаратуры, а также маслоемкость гидросистемы.

3. Гидравлический привод затворов по п. 1, отличающийся тем, что датчики перемещения штоков гидроцилиндров выполнены магнитострикционными или тросовыми.

4. Гидравлический привод затворов по п. 1, отличающийся тем, что полезный объем рабочей жидкости в гидробаке насосной установки минимален и составляет два маневровых объема VM гидроцилиндра:

Vm=2(Vп-Vшт),

где Vп - объем поршневой полости гидроцилиндра;

Vшт - объем штоковой полости гидроцилиндра.

5. Гидравлический привод затворов по п. 1, отличающийся тем, что насосы силовых насосных агрегатов - нерегулируемые.

6. Гидравлический привод затворов по п. 1, отличающийся тем, что блоки управления подъемом затворов оснащены реле давления, предотвращающими выброс рабочей жидкости при повреждении или разгерметизации напорного трубопровода или работу при неисправных элементах привода насоса.

| ПРИВОД ЗАТВОРА | 2014 |

|

RU2574701C1 |

| Способ управления и синхронизации движения гидротехнического затвора и устройство для его осуществления | 1988 |

|

SU1617086A1 |

| Электрогидравлическая система привода двухстворчатых ворот шлюза | 1986 |

|

SU1472565A1 |

| CN 207331631 U, 08.05.2018. | |||

Авторы

Даты

2025-05-26—Публикация

2023-08-25—Подача