Изобретение относится к способу получения прочных наполненных пористо-каркасных энергоемких композитов, обладающих свойствами, позволяющими их применять в качестве конструктивных элементов боеприпасов.

Прочность боеприпаса обеспечивается конструкционными материалами, такими как сталь, алюминий и др., из которых изготавливаются основные конструктивные элементы боеприпаса. В качестве конструкционных материалов для элементов боеприпасов могут также применяться реакционные материалы, удовлетворяющие требованиям по прочности и плотности. Это позволяет повысить энергосодержание боеприпасов за счет увеличения в них доли энергоемких компонентов.

Одним из перспективных материалов, предлагаемым для использования в качестве конструктивных элементов боеприпасов, являются пористо-каркасные реакционные материалы, состоящие из пористого металлического каркаса (Mg, Al, Ti, Zr, др.) и наполнителя (полимеры, оксиды металлов, окислители). Металлический каркас в таких композитах обеспечивает прочность, высокую теплоту сгорания на воздухе и низкую чувствительность к механическим воздействиям, а пористость позволяет управлять энергетическими характеристиками энергоемких композитов за счет изменения типа и количества наполнителя в порах металлического каркаса.

Известно введение наполнителя в пористые материалы, предлагаемое в патенте US 8992707 B2 (опубл. 31.03.2015), и состоящее в том, что пористый материал в виде порошка помещается в раствор, содержащий взрывчатое вещество, отверждение которого осуществляется путем испарения растворителя или введения антирастворителя, смешивающегося с растворителем, после чего, материал, полученный на этапе затвердевания, смешивается с восстанавливающим агентом, роль которого выполняет алюминий, магний, кремний или цирконий. Недостатками данного способа являются:

- необходимость прессования полученного состава для получения изделия необходимой плотности и формы, что является опасной операцией, поскольку металлические гранулы уже наполнены энергоемким соединением;

- отсутствие прочного каркаса, позволяющего использовать такой материал в качестве конструкционного материала.

В патенте US 6984274 В2 (опубл. 10.01.2006) предлагается способ получения взрывчатого композита путем пропитки пористых горючих растворами окислителей. Суть метода заключается во введении окислителя в виде раствора в поры горючего с последующим выпариванием растворителя. Растворителями являются вода, спирты, простые эфиры, кетоны или их смеси, а предпочтительным горючим - пористый кремний. Указывается, что пористость и размер структуры пористого кремния можно регулировать, выбирая подходящие параметры травления кремния.

К недостаткам получаемых композитов можно отнести следующие:

- при выпаривании растворителя большая часть окислителя мигрирует на поверхность пористого горючего, не задерживаясь в порах;

- выбор пористого кремния ограничивает области применения наполненного композита. Травление для получения необходимой пористости является технически сложной и энергозатратной операцией, а хрупкость кремния не позволяет изготавливать детали большого размера и использовать полученный наполненный материал в качестве конструктивного элемента боеприпаса.

Наиболее близким к заявленному изобретению, выбранному в качестве прототипа, является изобретение по патенту SU 1841172 А1 (опубл. 27.08.2016), относящееся к способу получения наполненных пористых энергоемких композитов путем пропитки пористых каркасов, а именно пенополиуретанов, растворами энергонасыщенных материалов (ЭМ). Суть метода заключается в растворении ЭМ в ацетоне или другом растворителе и добавлении к раствору высокомолекулярных веществ, обладающих высокими адгезионными свойствами к порошкообразным материалам для улучшения закрепления ЭМ в порах. Кристаллизацию ЭМ в порах пенополиуретанов проводят путем снижения температуры раствора, либо путём его разбавления водой, после чего образцы сушат и покрывают пленкообразующим веществом.

В качестве недостатка получаемых материалов можно отметить их низкую прочность, т.к. пенополиуретаны, используемые в качестве каркаса, не обладают высокой прочностью, что не позволяет их использовать для изготовления конструктивных элементов боеприпасов.

Техническим результатом заявленного изобретения является получение прочных наполненных пористо-каркасных энергоемких композитов, способных к взрывчатому превращению.

Технический результат достигается способом получения прочных наполненных пористо-каркасных энергоемких композитов, включающим пропитку пористого каркаса раствором энергонасыщенного материала, кристаллизацию энергонасыщенного материала в порах каркаса и сушку, при этом в качестве каркаса используют металлический пористый каркас, предварительно получают раствор с максимальной концентрацией энергонасыщенного материала при нагревании, пористый каркас нагревают до температуры раствора, пропитывают погружением его в раствор энергонасыщенного материала, извлекают и охлаждают в ледяной бане.

Таким образом, способ получения прочных пористых энергоемких композитов включает несколько этапов:

- растворение ЭМ в растворителе при нагревании для достижения максимальной концентрации ЭМ в растворе;

- нагрев пропитываемого металлического пористого каркаса (заготовки);

- пропитка пористой заготовки насыщенным раствором ЭМ;

- извлечение пропитанного пористого металлического каркаса;

- охлаждение пропитанного пористого каркаса для кристаллизации ЭМ внутри его пор с последующей сушкой;

- повторяют цикл пропитки до тех пор, пока ЭМ не начнет кристаллизоваться на поверхности изделия, что совпадает с прекращением заполнения пор.

Пористый металлический каркас может быть изготовлен из титана, магния, алюминия, циркония и других металлов или их сплавов.

В качестве ЭМ могут быть использованы окислители, например, перхлорат аммония, хлорат калия, нитрат калия или взрывчатые вещества, такие как тетранитропентаэритрит (ТЭН), гексанитрогексаазаизовюрцитан (CL-20), а в качестве растворителя - вода, ацетон и др.

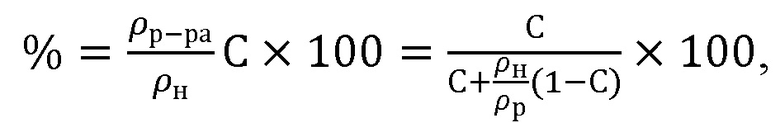

Пропитку осуществляют методом частичного погружения металлической пористой заготовки в раствор ЭМ так, чтобы часть пропитываемой заготовки оставалась на воздухе, что позволяет контролировать процесс заполнения пор наполнителем. Степень наполнения пор можно рассчитать по следующей формуле:

где ρр-ра, ρн и ρр - плотность раствора, наполнителя и растворителя соответственно, г/см3, С - массовая концентрация раствора.

Из формулы, приведенной выше, следует, что степень наполнения пор зависит от плотности растворителя, а также плотности и концентрации наполнителя в растворе. Таким образом, правильный подбор пары ЭМ-растворитель позволит обеспечить максимальную степень наполнения при минимальном количестве пропиток.

Кристаллизация внутри пор энергоемкого композита осуществляется посредством помещения его в ледяную баню, за счет резкого снижения температуры. Остатки растворителя удаляются путем сушки при пониженной температуре.

Пример 1.

Взрывчатое вещество (ТЭН) растворяли при нагревании до температуры 50-55°С в ацетоне для получения максимально насыщенного раствора. Металлическую пористую заготовку из порошка пористого титана нагревали до температуры раствора, после чего погружали в раствор на 7/8 высоты заготовки. После выхода жидкой фазы на поверхность верхней части заготовки, её извлекали из раствора и помещали в ледяную баню для осуществления кристаллизации окислителя в порах. Затем пропитанную таким образом заготовку сушили при пониженной температуре до постоянной массы. За 2 цикла пропитки было заполнено 36,6 % от всего объема пор, что соответствует расчетам по формуле (1). При пересчете на массовое содержание, степень наполнения составила ~10 масс. %. Полученный материал является энергоемким и способен реагировать в режиме взрывчатого превращения со скоростью >2500 м/с.

Пример 2.

Взрывчатое вещество (CL-20) растворяли при нагревании до температуры 50-55°С в ацетоне для получения максимально насыщенного раствора. Металлическую пористую заготовку из порошка пористого титана нагревали до температуры раствора, после чего погружали в раствор на 7/8 высоты шашки. После выхода жидкой фазы на поверхность верхней части заготовки, её извлекали из раствора и помещали в холодильник для осуществления кристаллизации окислителя в порах. Затем пропитанную таким образом заготовку сушили при температуре 15-20°С до постоянной массы. Цикл пропитки повторяли до прекращения изменения массы. Степень наполнения составила около 20 масс %. Полученный материал является энергоемким и способен реагировать в режиме взрывчатого превращения со скоростью >2500 м/с.

Пример 3.

Окислитель (перхлорат аммония) растворяли при нагревании до температуры 80-100°С в воде до получения максимально насыщенного раствора. Пористую заготовку из пористого сплава алюминия с титаном нагревали до температуры раствора, после чего погружали в раствор на 7/8 высоты шашки. После выхода жидкой фазы на поверхность верхней части заготовки, её извлекали из раствора и помещали в ёмкость со льдом для осуществления кристаллизации окислителя в порах. Затем пропитанную таким образом заготовку сушили при температуре 10-15°С до постоянной массы. За 3 цикла пропитки было заполнено 57,7 % от всего объема пор, что соответствует расчетам по формуле (1). При пересчете на массовое содержание, степень наполнения составила ~20 масс. %. Полученный материал является энергоемким и способен реагировать в режиме взрывчатого превращения со скоростью >500 м/с.

Таким образом, представленные примеры демонстрируют получение прочных наполненных пористо-каркасных энергоемких композитов, способных к взрывчатому превращению, что позволяет использовать их в качестве конструкционных материалов для элементов боеприпасов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2167132C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750168C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751863C1 |

| Способ получения композитных каркасных материалов (варианты) | 2018 |

|

RU2706222C2 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751865C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750074C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750167C1 |

| Способ получения композиционного керамического материала | 1987 |

|

SU1807915A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ КАРКАСНОГО ТИПА | 1996 |

|

RU2115512C1 |

Изобретение относится к способу получения прочных наполненных пористо-каркасных энергоемких композитов, обладающих свойствами, позволяющими их применять в качестве конструктивных элементов боеприпасов. Осуществляют пропитку пористого каркаса раствором энергонасыщенного материала, кристаллизацию энергонасыщенного материала в порах каркаса и сушку. В качестве каркаса используют металлический пористый каркас. Предварительно получают раствор с максимальной концентрацией энергонасыщенного материала при нагревании. Пористый каркас нагревают до температуры раствора. Пропитывают частичным погружением его в раствор энергонасыщенного материала. Извлекают и охлаждают в ледяной бане. Обеспечивается получение прочных наполненных пористо-каркасных энергоемких композитов, способных к взрывчатому превращению. 3 пр.

Способ получения наполненных пористо-каркасных энергоемких композитов, включающий пропитку пористого каркаса раствором энергонасыщенного материала, кристаллизацию энергонасыщенного материала в порах каркаса и сушку, отличающийся тем, что в качестве каркаса используют металлический пористый каркас, предварительно получают раствор с максимальной концентрацией энергонасыщенного материала при нагревании, пористый каркас нагревают до температуры раствора, пропитывают частичным погружением его в раствор энергонасыщенного материала, извлекают и охлаждают в ледяной бане.

| Способ получения эластичных листовых зарядов взрывчатого вещества | 1967 |

|

SU1841172A1 |

| CN 110408048 A, 05.11.2019 | |||

| CN 110358103 A, 22.10.2019 | |||

| CN 109467493 A, 15.03.2019 | |||

| CN 110483556 A, 22.11.2019 | |||

| Композиционное покрытие | 1987 |

|

SU1528619A1 |

Авторы

Даты

2025-05-26—Публикация

2024-10-15—Подача