Изобретение относится к области строительства и мебельного производства, а именно к водостойкой древесноцементной плите, которая может быть использована в качестве основы при изготовлении: столешниц, облицованных декоративными пластиками, для изготовления фасадных панелей, облицованных декоративными пластиками и пленками, а также пригодной для покраски как самостоятельное изделие.

Из уровня техники известна сырьевая смесь для изготовления изделий из поризованного арболита и способ изготовления изделий из сырьевой смеси (RU 2796512 C1, патентообладатель ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ "НПО СМАРТАРБОЛИТ" (RU), опубликовано 24.05.2023 г.) Группа изобретений относится к строительным материалам и может быть использована для изготовления изделий из поризованного арболита, в том числе сложной формы, предназначенных для строительства жилых, общественных, промышленных и сельскохозяйственных зданий. Технический результат заключается в снижении водопоглащения изделий из поризованного арболита до 12-15% при низкой плотности изделий, составляющей 450-550 кг/м3, высокой прочности изделий на сжатие, составляющей 3,5 МПа, и низкой теплопроводности изделий, составляющей 0.08-0.12 Вт/м°С. Сырьевая смесь для изготовления изделий из поризованного арболита, содержащая заполнитель растительного происхождения, цемент, пенообразователь и воду. В качестве заполнителя растительного происхождения содержит щепу хвойных пород, костру или лузгу сельскохозяйственных культур, в качестве пенообразователя - ПБ2000 и дополнительно содержит минеральную добавку карбонатных пород, гиперпластификатор Carbonic или Cementon, редиспергируемый полимерный порошок Dairen, или Axilat, или Acronal, хлористый кальций, сульфат алюминия при определенном соотношении компонентов. Также описан способ изготовления изделий из сырьевой смеси.

Недостатком известного решения является неоднородность внутренней структуры, за счёт применения в смеси щепы и пенообразователя получается пористая внутренняя структура.

Наиболее близким к заявленному по технической сущности и достигаемому результату является способ изготовления стружечно-цементной плиты из смеси (патент RU 2702179 С2, патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего образования "Казанский государственный архитектурно-строительный университет" КГАСУ (RU), Богданов Руслан Равильевич (RU), дата приоритета 02.10.2017), которая содержит: портландцемент, древесный наполнитель - щепу сосны и воду затворения, дополнительно содержит суперпластификатор на основе эфиров поликарбоксилата, гидрофобизирующую кремнийорганическую жидкость на основе алкилсиликоната калия при следующем соотношении компонентов, мас %: портландцемент 40-45, щепа сосны 30-40, суперпластификатор на основе эфиров поликарбоксилата 0,2-0,4, гидрофобизирующую кремнийорганическую жидкость на основе алкилсиликоната калия 0,020-0,06, вода затворения 19-25.

Недостатком данной сырьевой смеси является размер щепы, что не обеспечивает однородности структуры основы в процессе смешения частиц цемента со щепой. Так же большое содержание цемента несет в себе недостатки в виде: большого веса и труднодоступность для обработки ручным и электроручным инструментом, что делает невозможным использование известной плиты в мебельной промышленности.

Технический результат, который обеспечивает заявленное изобретение заключается в получении древесноцементной основы с низким весом, с низким водопоглащением, а также с высокой прочностью на изгиб, долгим сроком службы, однородной внутренней и внешней структурой.

Результат достигается тем, что водостойкая древесноцементная основа, полученная из смеси, содержащей портландцемент, воду затворения, древесный наполнитель, суперпластификатор отличающаяся тем, что дополнительно содержит редиспергируемый полимерный порошок, полипропиленовую фибру, при этом в качестве древесного наполнителя используют древесную муку, при следующем соотношении компонентов, в мас.%: портландцемент 43-52; древесная мука 7-12; редиспергируемый полимерный порошок 0,8-1; суперпластификатор 0,1-0,3; полипропиленовая фибра 0,03-0,05; вода 40-50

Благодаря тому, что в составе водостойкой древесноцементной основы используется древесная мука мелкой фракции, марок 120-180 с размером частиц до 0,18 мм, при замешивании происходит обволакивание каждой частички муки более мелкими частицами цемента, происходит закупоривание каждой частички муки в кокон из цементных частиц, тем самым обеспечивая основу водостойкими качествами . За счёт использования древесной муки из мельчайших частиц повышается плотность плиты, уменьшается количество и размер пор и капилляров в толще основы.

В качестве редиспергируемого полимерного порошка используются редиспергируемый полимерный порошок на основе сополимера винилацетата и этилена. Редиспергируемый полимерный порошок на основе винилацетата и этилена при смешивании с водой редиспергирует, образовывает полимерные дисперсии, которые создают «резиновые мостики» в порах цементного камня и на границе основы. Затем в результате отверждения они формируют сплошную водонепроницаемую гидрофобную полимерную плёнку, за счет чего повышается удобоукладываемость, адгезия и прочность сцепления, гибкость, ударопрочность и устойчивость к истиранию, стабильность при замораживании и оттаивании.

В качестве фибры используется полипропиленовая фибра. Применение в составе водостойкой древесноцементной основы полипропиленовой фибры предотвращает расслаивание смеси, увеличивает прочность на сжатие и на растяжение при изгибе. Полипропиленовая фибра лёгкая и занимает большую площадь поверхности, в одном килограмме содержится около одного миллиона волокон, полипропиленовая фибра образует в плите трёхмерный армирующий каркас.

Для подвижности и удобоукладываемости смеси используется суперпластификатор с-3, суперпластификатор повышает живучесть смеси, снижает водопотребность.Используемый в предложенном составе смеси С-3 – нафталинформальдегидныйсуперпластификатор удовлетворяет Требованиям ТУ 5745-001-97474489-2007, а также подробные сведения об С-3 опубликованы в статье Банщикова Ю.Г. и др, «Суперпластификатор С-3 и его влияние на технологические свойства бетонных смесей» от 10 июня 2014.

Осуществление изобретения происходит следующим образом.

Вначале все компоненты перемешиваются в сухом виде, вода добавляется постепенно до достижения смеси состояния легкой текучести, затем делают паузу на 10-15 минут для вступления в реакцию суперпластификатора и редиспергируемого полимерного порошка, после этого смесь перемешивается повторно. Изделия выдерживались в формах до достижения распалубочной прочности. Признаком достижения распалубочной прочности является стабильность геометрической формы изделия при воздействии на него только его собственного веса после извлечения его из формы. Извлеченное из формы плиты выдерживают на складе до 28 дней для набора достаточной прочности в естественных условиях при t воздуха 10-35оС. После созревания плиты на складе она подвергается калибровке (распил и шлифовка) по толщине, длине и ширине в зависимости от дальнейших задач и потребностей.

Для исключения образования в водостойкой древесноцементной плите пустот, применяется вибропресс, по технологии аналогичной вибростолу, при этом частоту, амплитуду и время вибрирования подбирают так, чтобы избежать расслоения смеси.

Для изготовления столешниц на основе водостойкой древесноцементной плиты применятся технология постформинг, аналогичная изготовлению столешниц из древесно-стружечной плиты. Благодаря водостойким качествам водостойкой древесноцементной плиты, можно применять технологию склеивания пластика встык (применяется при нехватки пластика по длине или ширине и нестандартной форме столешницы), также не боясь разбухания, при проникновения воды, можно применять технологию «еврозапил», «евростык», благодаря однородности внутренней структуры и водостойким качествам водостойкой древесноцементной плиты, можно применять технологию нижнего крепления раковины-мойки, дополнительно обработав торец выпила под мойку полиуретановой ультрафиолетовостойкой эмалью в цвет мойки, она придает срезу высокую механическую прочность, износостойкость и химическую стойкость.

Главное отличие изделий с применением водостойкой древесноцементной плиты, от изделий с применением основы из древесно-стружечной плиты и древесноволокнистой плиты средней плотности – это водостойкость, даже если происходит повреждение декоративного слоя, при попадании воды на основу, не происходит разбухание основы, а вследствие расслоения основы и отслоения декоративного покрытия от основы.

Благодаря этому важнейшему качеству открывается возможность использования изделий в местах с повышенной влажностью и прямого контакта с водой.

Изобретение иллюстрируется следующими примерами.

Для приготовления сырьевой смеси использовали следующие компоненты: суперпластификатор С-3, редиспергируемый полимерный порошок MAPF PE 5010 S, древесная мука М-180 Вологодская древесина, полипропиленовая фибра Цеммикс, портландцемент М-500 производитель Цемрос, вода. Количественный состав приведен в табл.1.

Табл.1 Количественный состав сырьевой смеси.

М 500

С-3

Полипропиленовая

полимерный порошок

За основу во всех образцах брали одну часть портландцемента, древесную муку добавляли в каждый последующий после первого состав по 0,25 от м3, суперпластификатор добавляли в смесь по 0.4% от массы портландцемента, полипропиленовая фибра добавлялась из расчёта 0,9 кг на 1м3 портландцемента, так как в смесь добавлялся большой объём древесной муки, пропорционально добавлялась и вода кратно 0,1м3 в каждый последующий состав, редиспергируемый полимерный порошок добавляли в смесь в количестве 1% от общей массы смеси. Опыты показали, что добавление древесной муки до соотношения по отношению к портландцементу в частях 1 к 1,5 допустимы, при добавлении древесной муки более этого показателя образцы становились хрупкими. Вода добавлялась до достижения смеси достаточной эластичности, чтобы улучшить удобоукладываемость в формы.

Из смесей по каждому примеру 1-5 изготавливались образцы 100*100 мм для испытаний на разбухание, затем брали за основу образцы, которые прошли тест на разбухание и изготавливались образцы 40*300 мм для испытаний на изгиб.

Табл.2 Испытания образцов.

Состав №5 по всем характеристикам подошёл под запрашиваемые требования. В сравнении с цементно-стружечными плитами 1100 кг - 1400 кг на м3 патентуемая плита стала легче 869 кг - 880 кг на м3, внутренняя структура стала однородной без пор, что даёт плите значительное преимущество по применению. Водопоглащение изменилось незначительно, но благодаря применению в смеси редиспергируемого полимерного порошка значительно изменился показатель разбухание: цементно-стружечная плита 1,17%- экспериментальные образцы 0,1-0,19%, что является одним из важнейших факторов при применении этой плиты, благодаря применению полипропиленовой фибры, древесной муки и редиспергируемого полимерного порошка плита стала прочнее на изгиб: цементно-стружечная плита 19,8 МПА- заявленный образец 19,9-23,2 Мпа.

Изобретение иллюстрируется следующими изображениями.

Рис. 1. Цементный кокон

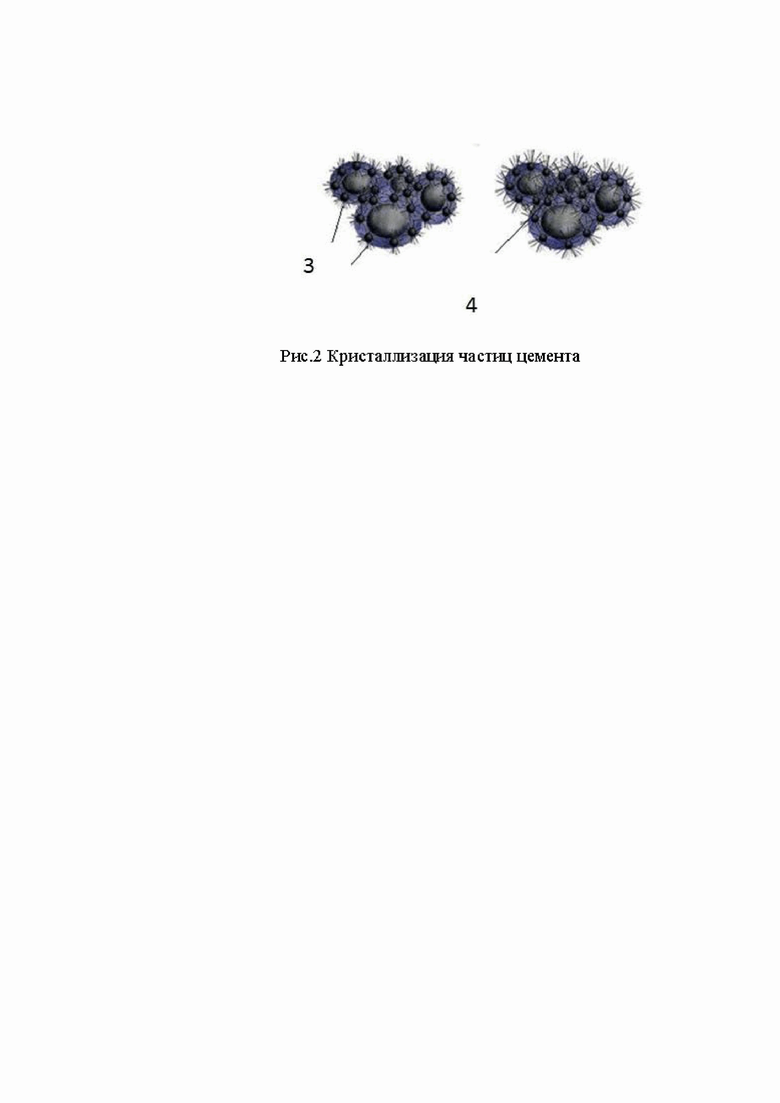

Рис. 2. Кристаллизация частиц цемента

На рисунке 1 изображено обволакивание частиц древесной муки 1 частицами портландцемента 2.

На рисунке 2 изображено действие редиспергируемого полимерного порошка и портландцемента. Происходит кристаллизация частиц 3 портдандцемента и редиспергируемого полимерного порошка, начинают образовываться пространственные связи. Кристаллы 4, проникающие во все поры заполнителя, прочно связывают его, образуя искусственный камень.

Список приведенных позиций:

1- частицы древесной муки

2- частицы портландцемента

3- кристаллизация частиц портдандцемента и редиспергируемого полимерного порошка

4- кристаллы, образующие искусственный камень

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРУЖЕЧНО-ЦЕМЕНТНОЙ ПЛИТЫ | 2008 |

|

RU2376254C1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГИПСО-МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2008 |

|

RU2376260C2 |

| ЦЕМЕНТНО-СТРУЖЕЧНАЯ ПЛИТА | 2017 |

|

RU2702179C2 |

| Сырьевая смесь для изготовления изделий из поризованного арболита и способ изготовления изделий из сырьевой смеси | 2022 |

|

RU2796512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНО-СТРУЖЕЧНЫХ БЛОКОВ | 2014 |

|

RU2578077C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| Сухая смесь для выравнивания палуб судов | 2018 |

|

RU2689959C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2015 |

|

RU2593608C1 |

| РЕСТАВРАЦИОННАЯ СУХАЯ СМЕСЬ | 2016 |

|

RU2627333C1 |

Изобретение относится к области строительства и мебельного производства, а именно к водостойкой древесно-цементной основе, используемой при изготовлении: столешниц, облицованных декоративными пластиками, плитных материалов, применяемых для изготовления фасадных панелей, облицованных декоративными пластиками и пленками, а также пригодной для покраски как самостоятельное изделие. Водостойкая древесно-цементная плита получена из смеси, содержащей портландцемент, древесный наполнитель, суперпластификатор и воду затворения. В качестве древесного наполнителя смесь содержит древесную муку марок 120-180 с размером частиц до 0,18 мм, в качестве суперпластификатора - С-3, и дополнительно редиспергируемый полимерный порошок на основе сополимера винилацетата и этилена, и полипропиленовую фибру, при следующем соотношении компонентов, мас. %: портландцемент - 43-52, указанный древесный наполнитель - 7-12, указанный полимерный порошок - 0,8-1, суперпластификатор С-3 - 0,1-0,3, полипропиленовая фибра - 0,03-0,05, вода - 40-50. Технический результат - получение древоцементной основы с низким весом, с низким водопоглощением, а также с высокой прочностью на изгиб, долгим сроком службы, однородной внутренней и внешней структурой. 2 ил., 2 табл.

Водостойкая древесно-цементная плита, полученная из смеси, содержащей портландцемент, древесный наполнитель, суперпластификатор и воду затворения, отличающаяся тем, что в качестве древесного наполнителя смесь содержит древесную муку марок 120-180 с размером частиц до 0,18 мм, в качестве суперпластификатора - С-3, и дополнительно редиспергируемый полимерный порошок на основе сополимера винилацетата и этилена, и полипропиленовую фибру, при следующем соотношении компонентов, мас. %:

| ЦЕМЕНТНО-СТРУЖЕЧНАЯ ПЛИТА | 2017 |

|

RU2702179C2 |

| Сырьевая смесь для изготовления изделий из поризованного арболита и способ изготовления изделий из сырьевой смеси | 2022 |

|

RU2796512C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ ПЛИТА | 2008 |

|

RU2392401C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ ПЛИТА И СПОСОБ ЕЕ ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2011 |

|

RU2476650C2 |

| АРБОЛИТОВАЯ СМЕСЬ | 2014 |

|

RU2558040C1 |

| US 7041167 B2, 02.05.2006. | |||

Авторы

Даты

2025-05-26—Публикация

2024-11-15—Подача