1. Область техники

Изобретение относится к древесно-цементной плите, которую можно использовать в качестве строительной плиты, и к способу изготовления древесно-цементной плиты.

2. Уровень техники

Основными компонентами традиционных древесно-цементных плит являются порошкообразное неорганическое вещество, затвердевающее в воде, такое как например, цемент или аналогичное вещество, и древесные волокна, такие как волокна древесной массы. Такие древесно-цементные плиты обладают высоким удельным весом и превосходными свойствами, в частности прочностью на изгиб, и, таким образом, используются в качестве строительных плит в виде, например, панельных материалов для внутренней отделки, облицовочных материалов и т.п.

Существует потребность в древесно-цементных плитах, которые позволили бы конструктивно воплощать различные технические решения, например формировать глубокий шероховатый рельеф на поверхности. Однако обеспечение глубокого шероховатого рельефа на поверхности может вызвать появление трещин по краям, в углах и изгибах, а также вероятно вызовет ослабление прочности, и/или возникновение деформации спустя длительный период времени.

Для таких случаев патентная заявка JP 2002-321212 предлагает способ изготовления, включающий формирование заготовки посредством формования листов из суспензии, состоящей из порошкообразного неорганического вещества, затвердевающего в воде, и волокон древесной массы; штабелирование формованной заготовки в множество слоев с получением штабелированной заготовки; прессование раскладочной платы к поверхности штабелированной заготовки с целью формирования на ней шероховатого рельефа в таком состоянии, при котором содержание воды в штабелированной заготовке варьирует от 70 до 100 мас.%; и прессование штабелированной заготовки под высоким давлением, не ниже 15 МПа, с последующей тепловой обработкой и отверждением, для предотвращения появления трещин по краям, в углах и явных изгибах шероховатого рельефа. Таким образом, патентная заявка JP 2002-321212 позволяет предотвратить появление трещин по краям, в углах и явных изгибах шероховатого рельефа. Однако прессование должно осуществляться под высоким давлением, не ниже 15 МПа, и, таким образом, требуется пресс высокого давления, что ведет к увеличению затрат на оборудование.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, задача настоящего изобретения заключается в создании древесно-цементной плиты, которая может быть изготовлена даже под давлением пресса не более 10 МПа и которая обладает высокой конструктивностью поверхности, прочностью на изгиб и длительным сроком службы, а также в обеспечении способа изготовления такой древесно-цементной плиты.

Согласно настоящему изобретению предложена древесно-цементная плита, имеющая шероховатый рельеф поверхности. Согласно настоящему изобретению древесно-цементная плита состоит из множества листовых слоев, каждый из которых содержит цемент, материал, содержащий диоксид кремния, древесные волокна и древесную муку, причем массовое соотношение цемента и материала, содержащего диоксид кремния, составляет от 3:7 до 7:3; размер частиц древесной муки варьирует от 0,3 до 1,5 мм, и муку покрывают кальцием; и содержание древесных волокон и древесной муки не превышает 9 мас.% по отношению к общему содержанию твердых веществ в древесно-цементной плите. Содержание древесной муки варьирует от 1 до 3 мас.%, более предпочтительно от 1 до 2 мас.%, по отношению к общему содержанию твердых веществ в древесно-цементной плите.

Согласно настоящему изобретению также предложен способ изготовления древесно-цементной плиты, содержащей шероховатый рельеф на поверхности. Способ изготовления включает стадии покрытия древесной муки кальцием; получения суспензии посредством смешения полученной древесной муки, цемента, материала, содержащего диоксид кремния, и древесных волокон; получение формованного листа посредством обезвоживания полученной суспензии; создание штабелированной заготовки посредством штабелирования полученного формованного листа; и прессование полученной штабелированной заготовки под давлением не выше 10 МПа, и формирование шероховатого рельефа с последующей тепловой обработкой. Стадия покрытия древесной муки кальцием может включать добавление в воду измельченного материала цементной композиции и древесной муки, тем самым обеспечивая перемешивание с концентрацией твердых веществ от 8 до 20 мас.%; или добавление древесной муки и цемента в воду, тем самым обеспечивая перемешивание с концентрацией твердых веществ от 3 до 10 мас.%; или добавление древесной муки в воду, образовавшуюся после обезвоживания суспензии, обеспечивая перемешивание с концентрацией твердых веществ от 3 до 10 мас.%. На стадии покрытия древесной муки кальцием размер частиц древесной муки варьирует от 0,3 до 1,5 мм. На стадии покрытия древесной муки кальцием предпочтительное массовое соотношение древесной муки и цементной смеси составляет от 1:7 до 1:20 либо цемент добавляют в большем количестве, чем древесную муку. Предпочтительно, древесную муку и цементную композицию, либо цемент, либо воду, образующуюся в результате обезвоживания суспензии, перемешивают в течение 60 секунд или более.

На стадии получения суспензии массовое соотношение цемента и материала, содержащего диоксид кремния, в жидком цементом растворе варьирует от 3:7 до 7:3, и количество древесных волокон и древесной муки не должно превышать 9 мас.% по отношению к общему содержанию твердых веществ. Предпочтительно, количество древесной муки варьирует от 1 до 3 мас.%, более предпочтительноот 1 до 2 мас.%, по отношению к общему содержанию твердых веществ в древесно-цементной плите.

Настоящее изобретение позволяет получить древесно-цементную плиту, которая может быть изготовлена даже под давлением пресса не выше 10 МПа и которая обладает высокой конструктивностью поверхности, прочностью на изгиб и длительным сроком службы, а также обеспечивает способ изготовления указанной древесно-цементной плиты.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Ниже представлено подробное описание вариантов реализации настоящего изобретения.

Согласно настоящему изобретению древесно-цементная плита представляет собой множество штабелированных слоев, содержащих цемент, материал, содержащий диоксид кремния, древесные волокна и древесную муку.

Примеры цемента включают, в частности, портландцемент, быстротвердеющий цемент, глиноземный цемент, цемент с добавкой зольной пыли, шлакопортландцемент, кремнеземистый цемент, белый цемент и т.п. Согласно настоящему изобретению может быть использован только один вид материала, или два, или более видов, выбранных из любых вышеуказанных материалов.

Примеры материала, содержащего диоксид кремния, включают, в частности, кварцевый песок, кремнеземный порошок, кремнеземную пыль, зольную пыль, доменный шлак, шарики из вулканической пемзы, перлит, диатомит, доломит и т.п. Согласно настоящему изобретению может быть использован только один вид материала, или два, или более видов, выбранных из любых вышеуказанных материалов.

Примеры древесных волокон включают, в частности, бумажные отходы, небеленую крафт-целлюлозу из древесины мягких пород (NUKP), беленую крафт-целлюлозу из древесины мягких пород (NBKP), небеленую крафт-целлюлозу из древесины твердых пород (LUKP), беленую крафт-целлюлозу из древесины твердых пород (LBKP) и т.п. Согласно настоящему изобретению может быть использован только один вид материала, или два, или более видов, выбранных из любых вышеуказанных материалов. Предпочтительно, используют древесные волокна, мера обезвоживания которых составляет не более 500 мл, обработанные при помощи сбивальной машины, например, дискового рафинера или аналогичного устройства, поскольку такие волокна позволяют повысить свойства, например такое как прочность.

Размер частиц древесной муки варьирует от 0,3 до 1,5 мм. Древесная мука может быть получена посредством размола лесоматериала, а также посредством размола, например, древесных отходов, полученных в результате прореживания леса, обрезков, полученных в результате изготовления деревянных стоек, и других древесных отходов.

Согласно настоящему изобретению цементная композиция может быть также использована в качестве одного из исходных материалов. Цементная композиция может представлять собой, например, дефектные древесно-цементные плиты до отверждения или дефектные древесно-цементные плиты после отверждения, полученные в процессе изготовления, а также обрезки, отходы и т.п. древесно-цементных плит, собранные на строительной площадке. Все эти материалы используются после измельчения посредством ударной мельницы и/или абразивной мельницы до среднего размера частиц 50-150 мкм.

Использование вышеуказанной композиции позволяет уменьшить затраты на производство одновременно с уменьшением количества производственных отходов.

Другими исходными материалами для древесно-цементной плиты являются, например, ускорители отверждения, такие как хлорид кальция, хлорид магния, сульфат калия, сульфат кальция, сульфат магния, сульфат алюминия, алюминат натрия, алюминат калия, формиат кальция, ацетат кальция, акрилат кальция, жидкое стекло и т.п.; минеральные порошки, такие как слюда, бентонит, вермикулит и т.п.; гидрофобизирующие добавки, такие как натуральные и синтетические воски, парафин, силикон или соли металлов и высших жирных кислот; водоотталкивающие добавки; шарики из вспененного термопластичного пластика, пенопласт, синтетические волокна, такие как нейлон, волокна поливинилового спирта, волокна полиэстера, полипропиленовые волокна, акриловые волокна, полиуретановые волокна, стекловолокна и т.п.; водная масса из поливинилового спирта, карбоксиметилцеллюлозы и т.п.; армирующий материал из стирол-бутадиенового латекса или эмульсии синтетической смолы, такой как эмульсии акриловой смолы или ее аналогов.

Согласно настоящему изобретению древесно-цементная плита содержит цемент и материал, содержащий диоксид кремния, в массовом соотношении от 3:7 до 7:3, а также содержит не более 9 мас.% древесных волокон и древесной муки.

Это объясняется тем фактом, что древесно-цементная плита может обладать отличными свойствами, с точки зрения достаточной прочности и гибкости, наряду с отсутствием проблем, связанных с обработкой и ее креплением гвоздями, если массовое соотношение содержания цемента и материала, содержащего диоксид кремния, варьирует от 3:7 до 7:3. Вне этого интервала древесно-цементная плита недостаточно прочна и становится хрупкой. В другом варианте реализации удельный вес плиты увеличивается, гибкость снижается, плита становится более жесткой, тяжелой и менее удобной для транспортировки, а также проблематичной с точки зрения, например, обработки и крепления гвоздями.

Содержание древесных волокон плюс древесной муки не превышающее 9 мас.% является целесообразным, поскольку, если содержание древесных волокон плюс древесной муки превышает 9 мас.%, поверхность плиты недостаточно спрессовывается при прессовании под давлением не выше 10 МПа, из-за чего могут появиться трещины по краям, в углах и явных изгибах шероховатого рельефа. Предпочтительно, содержание древесных волокон варьирует от 4 до 8 мас.%, а содержание древесной муки - от 1 до 3 мас.%, поскольку в этом случае полученная древесно-цементная плита обладает превосходными свойствами, такими как прочность, и поверхность доски особенно выигрывает в конструктивности. Предпочтительно, содержание древесной муки варьирует от 1 до 2 мас.% по отношению к общему содержанию твердых веществ в древесно-цементной плите, поскольку в этом случае достигаются превосходные свойства, такие как прочность.

Согласно настоящему изобретению древесно-цементная плита может быть получена в соответствии с мокрым способом изготовления.

Согласно настоящему изобретению способ изготовления содержит стадии покрытия древесной муки кальцием; получения суспензии посредством смешения полученной таким образом древесной муки, цемента, материала, содержащего диоксид кремния, и древесных волокон; получения формованного листа посредством обезвоживания полученной суспензии; получение штабелированной заготовки посредством штабелирования полученного формованного листа; а также прессования полученной штабелированной заготовки под давлением не выше 10 МПа, и формирования, таким образом, шероховатого рельефа, и осуществление тепловой обработки.

Способ покрытия древесной муки кальцием может включать добавление в воду измельченного материала из цементной смеси и древесной муки при перемешивании с концентрацией твердых веществ от 8 до 20 мас.%; или добавление древесной муки и цемента в воду при перемешивании с концентрацией твердых веществ от 3 до 10 мас.%; или добавление древесной муки в воду, образовавшуюся после обезвоживания суспензии, при перемешивании с концентрацией твердых веществ от 3 до 10 мас.%.

Целесообразность использования значений от 8 до 20 мас.% для концентрации твердых веществ в воде, содержащей смесь из измельченного материала из цементной композиции и древесной муки; значений от 3 до 10 мас.% для концентрации твердых веществ в воде, содержащей композицию из цемента и древесной муки; и значений от 3 до 10 мас.% для концентрации твердых веществ из древесной муки и воды, образовавшейся в результате обезвоживания суспензии, заключается в том, что такие концентрации подходят для покрытия древесной муки кальцием и удобны в работе. В частности, хотя доля кальция, выщелачивающегося из цементной композиции, варьируется в зависимости от образующейся композиции, кальций выщелачивается в меньшей степени, чем цемент, и, следовательно, концентрация твердых веществ должна быть установлена выше, чем для цемента. Таким образом, для того чтобы покрыть древесную муку кальцием, концентрация не должна быть ниже 8 мас.%. С другой стороны, если концентрация твердых веществ превышает 20 мас.%, текучесть уменьшается и работа затрудняется. Таким образом, концентрацию твердых веществ устанавливают в интервале от 8 до 20 мас.%. С учетом того, что кальций выщелачивается в большей степени, чем цементная композиция, значение необходимой концентрации твердых веществ устанавливают не выше 10 мас.%. Однако концентрация твердых веществ ниже, чем 3 процента по массе, препятствует достаточному покрытию древесной муки кальцием. Таким образом, концентрацию твердых веществ устанавливают в интервале от 3 до 10 мас.%. Вода, образующаяся в результате обезвоживания суспензии, уже содержит выщелоченный кальций, и значение необходимой концентрации твердых веществ устанавливают не выше 10 мас.%. Однако концентрация твердых веществ ниже, чем 3 процента по массе, препятствует достаточному покрытию древесной муки кальцием. Таким образом, концентрацию твердых веществ устанавливают в интервале от 3 до 10 мас.%.

В любом из примеров, рассмотренных выше, размер частиц используемой древесной муки варьирует от 0,3 до 1,5 мм. Целесообразность использования древесной муки, размер частиц которой варьирует от 0,3 до 1,5 мм, заключается в том, что вне этих значений полученная древесно-цементная плита не обладает соответствующими свойствами и/или пластичностью поверхности.

Количество древесной муки по отношению к общему содержанию твердых веществ составляет 9 мас.% совместно с древесными волокнами, и, предпочтительно, варьирует от 1 до 3 мас.%, более предпочтительно от 1 до 2 мас.%.

В случае, когда покрытие древесной муки кальцием выполняют посредством добавления измельченного материала из цементной композиции и древесной муки в воду и перемешивания, массовое соотношение древесной муки и цементной композиции варьируют, предпочтительно от 1:7 до 1:20, поскольку в пределах этих значений древесная мука может быть полностью покрыта кальцием и полученная древесно-цементная плита обладает достаточной прочностью. В случае, когда процесс покрытия древесной муки кальцием выполняется посредством добавления цемента и древесной муки в воду и перемешивания, количество цемента, предпочтительно превышает количество древесной муки, поскольку древесная мука, таким образом, может быть полностью покрыта кальцием, и полученная древесно-цементная плита обладает достаточной прочностью.

Древесная мука и цементная композиция, или цемент, или вода, образующаяся в результате обезвоживания суспензии, предпочтительно смешиваются в течение минимум 60 секунд, поскольку древесная мука, таким образом, надежно покрывается кальцием. Что касается порядка, в котором смешиваются древесная мука и цементная композиция, или цемент, древесная мука может добавляться первой или последней.

Последующий процесс получения суспензии включает смешение полученной древесной муки, цемента, материала, содержащего диоксид кремния, и древесных волокон. Цемент, материал, содержащий диоксид кремния, и древесные волокна могут добавляться в виде порошка (сухого) или после предварительного смешения данных исходных материалов с другой порцией воды. Концентрация твердых веществ в суспензии должна быть не выше 20 мас.%. Целесообразность установки концентрации твердых веществ в суспензии, не превышающей 20 мас.%, заключается в том, что при концентрации твердых веществ выше 20 мас.% обезвоживание суспензии требует больше времени, на обезвоженном формованном листе быстро появляются трещины и, помимо прочих проблем, затрудняется формование листа.

Получение формованного листа посредством обезвоживания полученной суспензии включает разделение суспензии на воду и твердый продукт с помощью строительного картона, проволочной сетки или аналогичного материала. Для обезвоживания, например, можно вылить суспензию на строительный картон с целью обезвоживания, таким образом, суспензии. Альтернативно, можно опрокинуть суспензию на проволочную сетку.

Получение штабелированной заготовки выполняется посредством штабелирования еще одного формованного листа на полученный формованный лист. Способ штабелирования формованных листов может включать, например, обеспечение множества устройств для получения формованного листа вдоль направления транспортировки формованного листа, и штабелирование формованных листов, полученных на каждом устройстве, либо может включать штабелирование формованного листа посредством наматывания формованного листа на барабан и удаление получившегося листа с барабана по достижении заранее заданной толщины.

Способ формирования шероховатого рельефа на полученной штабелированной заготовке, с последующей тепловой обработкой осуществляют посредством прессования штабелированной заготовки под давлением от 1 до 10 МПа, с последующей первичной тепловой обработкой при температуре от 60 до 90°C в течение 5-10 часов и, затем, с естественной обработкой, парообработкой или автоклавной обработкой. Шероховатый рельеф формируется на поверхности штабелированной заготовки посредством помещения раскладочной платы сверху или снизу штабелированной заготовки во время прессования. Условия для автоклавной обработки включают обработку в течение 7-15 часов при температуре не ниже 120°C, под давлением не ниже 0,5 МПа.

Далее приведены примеры настоящего изобретения.

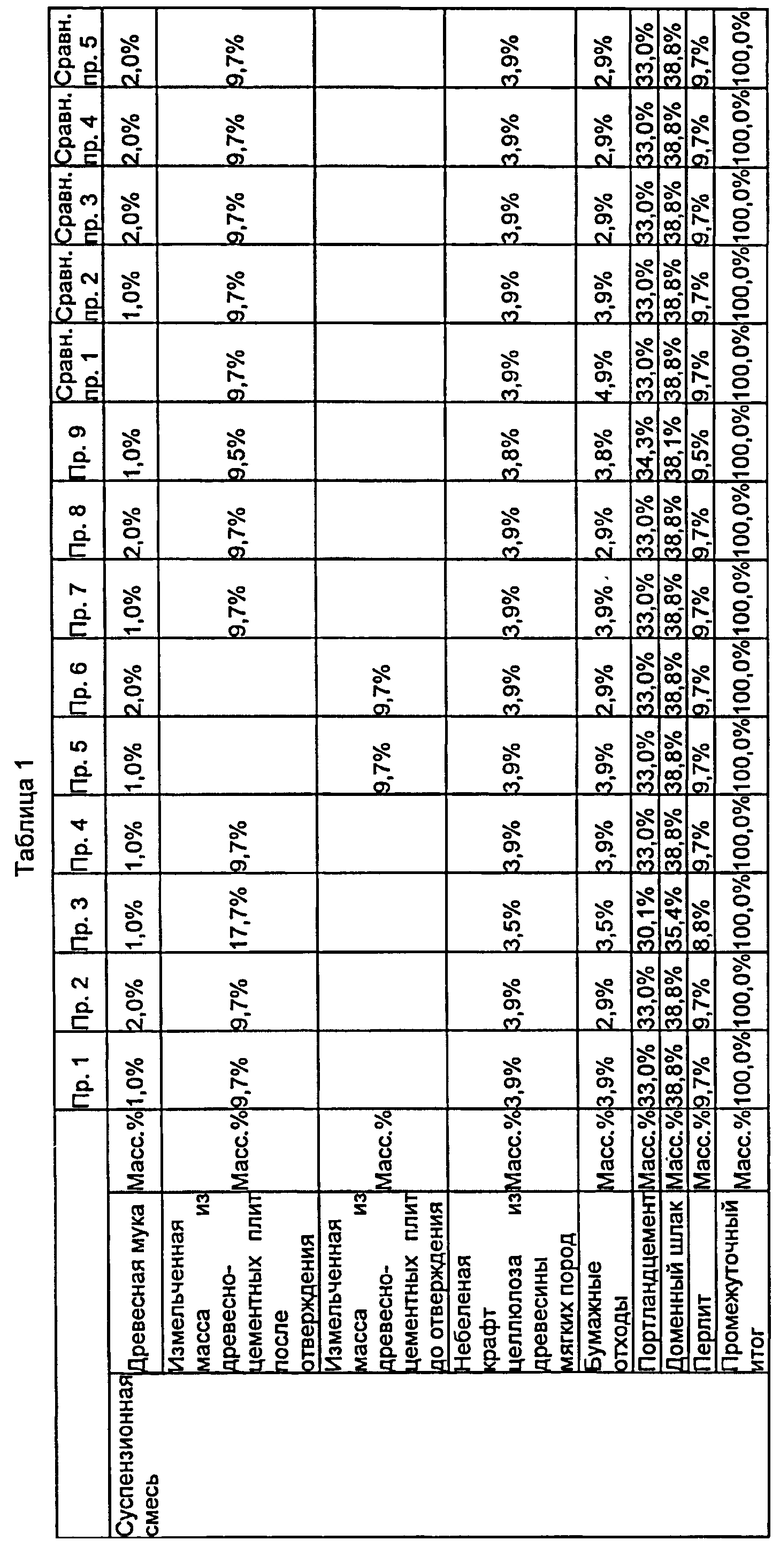

Древесные отходы измельчали с целью получения древесной муки, средний размер частиц которой составлял 1,0 мм, и полученную древесную муку добавляли в воду. Затем измельчали дефектные древесно-цементные плиты после стадии отверждения до среднего размера частиц 100 мкм, и полученную измельченную массу из древесно-цементных плит добавляли в воду, уже содержащую древесную муку, и перемешивали в течение 60 секунд. Концентрация твердых веществ в воде составляла 15 мас.%. Для получения суспензии, в воду, полученную данным способом, добавляли портландцемент, доменный шлак, перлит, небеленую крафт-целлюлозу из древесины мягких пород, мера обезвоживания которых составляла не более 500 мл, бумажные отходы, другую порцию воды и перемешивали с получением суспензии. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. Концентрация твердых веществ в суспензии составляла 15 мас.%. Суспензию выливали на обезвоживающий строительный картон, на котором одновременно с обезвоживанием формировали формованный лист. Формованный лист наматывали на барабан до шести слоев с получением штабелированной заготовки. Штабелированную заготовку прессовали под давлением 2,5 МПа в течение 7 секунд, в результате чего на поверхности формировался шашечный рельеф глубиной 4 мм и углом наклона 55°. Далее проводили парообработку при температуре 70°C с получением древесно-цементной плиты в соответствии с Примером 1.

Древесно-цементную плиту в соответствии с Примером 2 изготовили посредством доведения дополнительного количества древесной муки до 2 мас.% по отношению к общему содержанию твердых веществ и посредством пропорционального уменьшения количества бумажных отходов с целью уравновесить увеличение количества древесной муки. Вся древесная мука была изначально добавлена в воду. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице.

В остальном условия были идентичны условиям Примера 1.

Древесно-цементную плиту в соответствии с Примером 3 изготовили посредством корректировки дополнительного количества измельченной массы из древесно-цементной плиты. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. Всю измельченную массу из древесно-цементных плит добавляли в воду после древесной муки. В остальном условия были идентичны условиям Примера 1.

Древесно-цементную плиту в соответствии с Примером 4 изготовили посредством добавления измельченной массы из древесно-цементных плит и последующего добавления древесной муки. Вся измельченная масса из древесно-цементных плит была добавлена в воду до добавления древесной муки. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. В остальном условия были идентичны условиям Примера 1.

Древесно-цементную плиту в соответствии с Примером 5 изготовили посредством замены дефектных древесно-цементных плит после стадии отверждения на дефектные древесно-цементные плиты до стадии отверждения. Использованные дефектные древесно-цементные плиты до отверждения были также измельчены до среднего размера частиц 100 мкм. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. В остальном условия были идентичны условиям Примера 1.

Древесно-цементную плиту в соответствии с Примером 6 изготовили посредством корректировки дополнительного количества древесной муки до 2 мас.% по отношению к общему содержанию твердых веществ. Вся древесная мука была изначально добавлена в воду. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. В остальном условия были идентичны условиям Примера 5.

Древесно-цементную плиту в соответствии с Примером 7 изготовили посредством использования воды, полученной в результате обезвоживания суспензии, в качестве воды, к которой была добавлена и с которой была смешана древесная мука; посредством изменения концентрации твердых веществ в воде до 4 мас.% и посредством добавления измельченной массы из древесно-цементных плит одновременно с другими исходными материалами. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. В остальном условия были идентичны условиям Примера 1.

Древесно-цементную плиту в соответствии с Примером 8 изготовили посредством корректировки дополнительного количества древесной муки до 2 мас.% по отношению к общему содержанию твердых веществ. Вся древесная мука была изначально добавлена в воду, полученную в результате обезвоживания суспензии. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. В остальном условия были идентичны условиям Примера 7.

После добавления древесной муки в воду, добавляли портландцемент в количестве, идентичном количеству древесной муки, и все перемешивали в течение 60 секунд. Концентрация твердых веществ в воде составила 10 мас.%. Затем туда же добавляли измельченную массу из древесно-цементных плит со средним размером частиц 100 мкм, полученную посредством измельчения дефектных древесно-цементных плит после отверждения, и портландцемент, доменный шлак, перлит, небеленую крафт-целлюлозу из древесины мягких пород, мера обезвоживания которой составляла не более 500 мл, бумажные отходы и другую порцию воды, и перемешивали с получением суспензии. В частности, портландцемент добавляли одновременно с древесной мукой, и также добавляли позже, во время получения суспензии. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. В остальном древесно-цементная плита была изготовлена в условиях, идентичных условиям Примера 1, и представляла собой древесно-цементную плиту в соответствии с Примером 9.

Портландцемент, доменный шлак, перлит, небеленую крафт-целлюлозу из древесины мягких пород, мера обезвоживания которой составляла не более 500 мл, бумажные отходы и измельченную массу из древесно-цементных плит после отверждения добавляли в воду и перемешивали с целью получения суспензии, не содержащей древесную муку. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице. Концентрация твердых веществ в суспензии составляла 15 мас.%. Древесно-цементную плиту получали посредством тепловой обработки полученной суспензии при условиях, идентичных условиям Примера 1, с получением древесно-цементной плиты в соответствии со Сравнительным Примером 1.

Древесно-цементную плиту в соответствии со Сравнительным Примером 2 изготовили при условиях, идентичных условиям Примера 1, но в данном случае все остальные исходные материалы были добавлены сразу после добавления древесной муки. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице.

Древесно-цементную плиту в соответствии со Сравнительным Примером 3 изготовили при условиях, идентичных условиям Сравнительного примера 2, но в данном случае дополнительное количество древесной муки составляло 2 мас.% по отношению к общему содержанию твердых веществ, а количество бумажных отходов было пропорционально уменьшено с целью уравновесить увеличение количества древесной муки. Вся древесная мука была изначально добавлена в воду. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице.

Древесно-цементную плиту в соответствии со Сравнительным Примером 4 изготовили при условиях, идентичных условиям Примера 2, но в данном случае концентрацию твердых веществ в воде, содержащей измельченную массу из древесно-цементных плит и древесную муку, изменяли до 2 мас.%. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице.

Древесно-цементную плиту в соответствии со Сравнительным Примером 5 изготовили при условиях, идентичных условиям Примера 2, но в данном случае средний размер частиц древесной муки изменяли до 2,0 мм. Пропорции различных исходных материалов по отношению к общему содержанию твердых веществ в суспензии представлены в Таблице.

Удельный вес, толщину, прочность на изгиб и длительность срока службы древесно-цементных плит, полученных в Примерах 1-9 и Сравнительных примерах 1-5, и пластичность поверхности древесно-цементных плит были также измерены. Результаты приведены в Таблице. Прочность на изгиб измеряли согласно японским промышленным стандартам JIS А 1408. Для оценки длительности срока службы выполнили цикл проверок, согласно которым конец 30 см квадратной древесно-цементной плиты погружали в воду на 4 часа, затем на 4 часа помещали в герметичный контейнер, заполненный углекислым газом, и затем сушили при температуре 80°C в течение 16 часов. Этот цикл повторяли 10 раз, после чего проверяли состояние древесно-цементной плиты. Деформация менее 0,5 мм оценивалась как «хорошо» (O), деформация от 0,5 до 1,0 мм оценивалась как «удовлетворительно» (Δ) и деформация свыше 1,0 мм оценивалась как «плохо» (×). Для оценки пластичности поверхности проверяли состояние шашечного рельефа, сформированного на поверхности каждой древесно-цементной плиты. Отсутствие трещин оценивалось как «хорошо» (О), а их наличие оценивалось как «плохо» (×).

Древесно-цементные плиты по Примерам 1-9, продемонстрировавшие превосходную прочность на изгиб, а также длительный срок службы с отметкой «хорошо» (O), а также пластичность поверхности, были, таким образом, лучшими по длительности срока службы и пластичности поверхности.

Напротив, согласно Сравнительному примеру 1, древесно-цементная плита, не содержащая древесную муку, обладала длительностью срока службы с отметкой «удовлетворительно» (Δ) и пластичностью поверхности с отместкой «плохо» (×) и, таким образом, проигрывала в длительности срока службы и пластичности поверхности.

Согласно Сравнительному примеру 2, в котором другие исходные материалы добавляли сразу после добавления древесной муки, древесно-цементная плита обладала более низкой прочностью на изгиб и «плохой» длительностью срока службы и пластичностью поверхности по сравнению с древесно-цементными плитами из Примера 1, содержащими идентичную смесь. Древесно-цементная плита из Сравнительного примера 2, таким образом, проигрывала в длительности срока службы и пластичности поверхности. Такая же тенденция наблюдалась и в Сравнительном примере 3, где дополнительное количество древесной муки было изменено до 2 мас.% по отношению к общему содержанию твердых веществ. В частности, древесно-цементная плита из Сравнительного примера 3 обладала более низкой прочностью на изгиб по сравнению с древесно-цементной плитой из Примера 2, содержащей идентичную смесь, и обладала «плохой» (х) длительностью срока службы и пластичностью поверхности. Древесно-цементная плита из Сравнительного примера 3, таким образом, проигрывала в длительности срока службы и пластичности поверхности.

Древесно-цементная плита из Сравнительного примера 4, в котором концентрация твердых веществ в воде, содержащей измельченную массу из древесно-цементных плит и древесной муки, составляла 2 мас.%, обладала более низкой прочностью на изгиб по сравнению с древесно-цементной плитой из Примера 2, содержащей идентичную смесь, и обладала «плохой» (х) длительностью срока службы и пластичностью поверхности. Древесно-цементная плита из Сравнительного примера 4, таким образом, проигрывала в длительности срока службы и пластичности поверхности.

Древесно-цементная плита из Сравнительного примера 5, в котором средний размер частиц древесной муки составлял 2,0 мм, обладала более низкой прочностью на изгиб по сравнению с древесно-цементной плитой из Примера 2, содержащей идентичную смесь, и обладала «плохой» (×) длительностью срока службы и пластичностью поверхности. Древесно-цементная плита из Сравнительного примера 5, таким образом, проигрывала в длительности срока службы и пластичности поверхности.

Выше подробно описаны предпочтительные варианты реализации настоящего изобретения, однако настоящее изобретение не ограничено этими вариантами и включает различные варианты реализации, указанные в заявляемой формуле изобретения.

Как раскрыто выше, настоящее изобретение позволяет получить древесно-цементную плиту, которая может быть изготовлена при давлении пресса не более 10 МПа, обладает отличной конструктивностью поверхности, прочностью на изгиб и длительным сроком службы, а также обеспечивает способ изготовления указанной древесно-цементной плиты.

Изобретения относятся к древесно-цементной плите, которая может быть изготовлена даже при давлении пресса не выше 10 МПа и которая демонстрирует превосходную конструктивность поверхности, прочность на изгиб и длительный срок службы, и способ изготовления такой древесно-цементной плиты. Древесно-цементная плита содержит шероховатый рельеф на поверхности, состоит из множества листовых слоев, каждый из которых содержит цемент, материал, содержащий диоксид кремния, древесные волокна и древесную муку, причем цемент и материал, содержащий диоксид кремния, содержатся в массовом соотношении от 3:7 до 7:3, древесная мука покрыта кальцием, и размер ее частиц варьирует от 0,3 до 1,5 мм, и количество древесных волокон и древесной муки не превышает 9 мас.% по отношению к общему содержанию твердых веществ. Также описан способ изготовления древесно-цементной плиты. 4 н. и 7 з.п. ф-лы, 1 табл.

1. Древесно-цементная плита, имеющая шероховатый рельеф поверхности, содержащая:

множество листовых слоев, каждый из которых содержит цемент, материал, содержащий диоксид кремния, древесные волокна и древесную муку, причем цемент и материал, содержащий диоксид кремния, находятся в массовом соотношении от 3:7 до 7:3;

древесная мука покрыта кальцием, и размер ее частиц варьирует от 0,3 до 1,5 мм; и

содержание древесных волокон и древесной муки не превышает 9 мас.% по отношению к общему содержанию твердых веществ в древесно-цементной плите.

2. Древесно-цементная плита по п.1, отличающаяся тем, что содержание древесной муки варьирует от 1 до 3 мас.% по отношению к общему содержанию твердых веществ в древесно-цементной плите.

3. Способ изготовления древесно-цементной плиты, содержащий следующие стадии:

покрытие древесной муки кальцием;

получение суспензии посредством смешивания полученной таким образом древесной муки, цемента, материала, содержащего диоксид кремния, и древесных волокон;

получение формованного листа посредством обезвоживания полученной таким образом суспензии;

получение листовой заготовки посредством штабелирования полученного таким образом формованного листа; и

прессование полученной штабелированной заготовки под давлением не выше 10 МПа, с формированием, таким образом, шероховатого рельефа, и осуществление тепловой обработки, при этом

стадию покрытия древесной муки кальцием осуществляют посредством добавления в воду измельченной массы из цементной композиции и древесной муки с размером частиц от 0,3 до 1,5 мм, тем самым обеспечивая перемешивание с концентрацией твердых веществ от 8 до 20 мас.%; и

на стадии получения суспензии массовое соотношение цемента и материала, содержащего диоксид кремния, в суспензии варьирует от 3:7 до 7:3, а количество древесных волокон и древесной муки не превышает 9 мас.% по отношению к общему содержанию твердых веществ.

4. Способ изготовления древесно-цементной плиты по п.3, отличающийся тем, что количество древесной муки варьирует от 1 до 3 мас.% по отношению к общему содержанию твердых веществ в древесно-цементной плите.

5. Способ изготовления древесно-цементной плиты по п.3, отличающийся тем, что на стадии покрытия древесной муки кальцием массовое соотношение древесной муки и измельченного материала цементной композиции варьирует от 1:7 до 1:20.

6. Способ изготовления древесно-цементной плиты по п.3, отличающийся тем, что цементная композиция представляет собой древесно-цементную плиту.

7. Способ изготовления древесно-цементной плиты, содержащий следующие стадии:

покрытие древесной муки кальцием;

получение суспензии посредством смешения полученной таким образом древесной муки, цемента, материала, содержащего диоксид кремния, и древесных волокон;

получение формованного листа посредством обезвоживания полученной таким образом суспензии;

получение листовой заготовки посредством штабелирования полученного формованного листа; и

прессование полученной штабелированной заготовки под давлением не выше 10 МПа, с формированием, таким образом, шероховатого рельефа, и осуществление тепловой обработки, при этом

стадию покрытия древесной муки кальцием осуществляют посредством добавления в воду цемента и древесной муки с размером частиц от 0,3 до 1,5 мм, тем самым обеспечивая перемешивание с концентрацией твердых веществ от 3 до 10 мас.%; и

на стадии получения суспензии массовое соотношение цемента и материала, содержащего диоксид кремния, в суспензии варьирует от 3:7 до 7:3, а количество древесных волокон и древесной муки не превышает 9 мас.% по отношению к общему содержанию твердых веществ.

8. Способ изготовления древесно-цементной плиты по п.7, отличающийся тем, что количество древесной муки варьирует от 1 до 3 мас.% по отношению к общему содержанию твердых веществ в древесно-цементной плите.

9. Способ изготовления древесно-цементной плиты по п.8, отличающийся тем, что при покрытии древесной муки кальцием количество цемента превышает количество древесной муки.

10. Способ изготовления древесно-цементной плиты, содержащий следующие стадии:

покрытие древесной муки кальцием;

получение суспензии посредством смешения полученной таким образом древесной муки, цемента, материала, содержащего диоксид кремния, и древесных волокон;

получение формованного листа посредством обезвоживания полученной таким образом суспензии;

получение листовой заготовки посредством штабелирования полученного формованного листа; и

прессование полученной штабелированной заготовки под давлением не выше 10 МПа, с формированием тем самым шероховатого рельефа и осуществление тепловой обработки, при этом

стадию покрытия древесной муки кальцием осуществляют посредством добавления в воду, полученную при обезвоживании суспензии древесной муки с размером частиц от 0,3 до 1,5 мм, тем самым обеспечивая перемешивание с концентрацией твердых веществ от 3 до 10 мас.%; и

на стадии получения суспензии массовое соотношение цемента и материала, содержащего диоксид кремния, в суспензии варьирует от 3:7 до 7:3, а количество древесных волокон и древесной муки не превышает 9 мас.% по отношению к общему содержанию твердых веществ.

11. Способ изготовления древесно-цементной плиты по п.10, отличающийся тем, что количество древесной муки варьирует от 1 до 3 мас.% по отношению к общему содержанию твердых веществ в древесно-цементной плите.

| JP 2002321212 А, 05.11.2002 | |||

| ПЛИТА ИЗ ДРЕВЕСНЫХ ПРЯДЕЙ И ЦЕМЕНТА | 2003 |

|

RU2359092C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2006 |

|

RU2329999C1 |

| JP 2001150421 A, 05.06.2001 | |||

| Приспособление для регулирования расхода сыпучих тел | 1929 |

|

SU26816A1 |

| Технические условия. | |||

Авторы

Даты

2013-02-27—Публикация

2011-03-03—Подача