ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу сушки, деагломерации, воздушной классификации и электростатической сепарации для безводного обогащения железных руд.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патент США №10207275 описывает систему сухого измельчения и сухой дешламации железной руды для удаления встречающихся в природе ультрамелких частиц и ультрамелких частиц, образующихся в процессе измельчения. Эти частицы описываются как частицы размером от 90% <37 мкм до 90% <5 мкм. Однако эти частицы теряются в контуре в виде хвостов и, следовательно, представляют собой потери при извлечении железа.

Патент США №9327292 использует систему, содержащую сушилку, ряд воздушных классификаторов и магнитных сепараторов для извлечения железной руды от умеренно крупных до мелких, бедных железных руд. Показано, что система сепаратора эффективна для частиц размером менее 150 микрон, но данные о селективности не представлены отдельно для очень мелких фракций, таких как частицы, размером менее 20 микрон. Авторы изобретения признают, что для фракции менее 150 микрон разделение является более сложной задачей из-за увлечения немагнитных мелких частиц вместе с магнитной фракцией, вызванной силовыми линиями магнитного поля (вихревыми токами). Авторы изобретения описывают, что их изобретение обеспечивает высокоинтенсивное магнитное валковое оборудование исключительно для отделения мелких частиц оксида железа размером от 150 микрон до 0 микрон. Однако система требует разделения частиц по размерам (или фракционирования частиц по размерам), дешламации и многократных проходов при различных уровнях напряженности магнитного поля для достижения разделения на материале с размером частиц менее 45 микрон.

Патент США №8757390 описывает магнитное роликовое сепараторное устройство для сухих частиц, в котором магнитный ролик покрыт немагнитной пластиковой лентой. При вращении ролика лента отсоединяется от ролика, в результате чего магнитные частицы отрываются от ленты и падают под действием силы тяжести и центробежной силы в соответствующий бункер. Система описана как эффективная для частиц размером от 1,000 микрон до 50 микрон.

Патент США №7041925 описывает электростатическое устройство для разделения смесей твердых частиц, основанное на различиях проводимости, благодаря которым частицы заряжаются, а затем контактируют с проводящей поверхностью, вращающимся барабанным валком, который является заземленным. Частицы, которые являются обладающие проводящими (например, железная руда), нейтрализуются при контакте с барабанным валком, и затем уже не притягиваются к валку электростатическими силами. Непроводящие частицы, т.е. силикаты, сохраняют свой электрический заряд и прикрепляются к вращающемуся барабану.

Патент США №6723938 описывает электростатический сепаратор на основе проводящего индукционного заряда, отличающийся расположением электродов, расположенных над проводящим барабаном, в результате чего проводящие частицы контактируют с барабаном, передают электрический заряд на барабан или с барабана и поднимаются с поверхности ролика.

Патент США №3337328 использует электростатическую сепарацию оксидов железа от кремнезема как часть большой технологической схемы, включающей дробление, измельчение, гравитационную сепарацию или флотацию или магнитную сепарацию с последующей электростатической сепарацией для получения железной руды высокого качества. Однако описанный электростатический процесс подходит только для крупного материала с минимальным размером 0,003 дюйма или 75 микрон. Мелкие фракции вместо этого обрабатываются пенной флотацией.

Патент США №2754965 и патент США №2,805,770 описывают процессы обогащения многокомпонентных руд с использованием электростатических методов с особым вниманием к фосфатным породам. Методы не описывают обогащение железных руд и ограничиваются размерами частиц более 200 меш.

Патент США №2881916 описывает сушку неметаллических руд перед электростатической сепарацией, опять же с упором на фосфатные руды. Подготовка к процессу электростатической сепарации описывает, что руды, предпочтительно, должны иметь размер частиц в диапазоне от -24 меш до +100 меш. В частности, изобретение направлено на ограничение образования мелких фракций во время сушки, которые, как известно, ограничивают эффективную электростатическую сепарацию.

Система ленточного сепаратора (BSS) раскрыта в общих патентах США №4839032 и 4874507. В патенте США №5,904,253, находящемся в общей собственности, описана улучшенная геометрия ленты для BSS и заявлена система для переработки железосодержащих минералов из сырья для производства стекла и предшественников керамики.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Аспекты и варианты выполнения раскрытия относятся к способу сушки, деагломерации, воздушной классификации и электростатической сепарации для безводного обогащения мелких и очень мелких железных руд. Аспекты и варианты выполнения раскрытия относятся к способу разделения железной руды по размеру частиц с использованием воздушной классификации и последующего повышения качества железных минералов путем электростатической сепарации на одну или несколько фракций размера для получения концентрата железной руды из мелкой и очень мелкой железной руды в совершенно сухом и безводном процессе. Раскрытие направлено на то, чтобы обеспечить переработку мелких и очень мелких железных руд, таких как руды, которые являются мельче, чем 75 микрон, т.е. менее 70 микрон, менее 50 микрон, менее 25 микрон и даже менее 10 микрон, которые не могут быть извлечены с помощью традиционных технологий, мокрых или сухих, и в противном случае превратились бы в отходы или хвосты. Кроме того, преимущество раскрытия заключается в том, что переработка осуществляется полностью сухим способом без воды, поэтому конечные отходы будут сухими и складируемыми, в отличие от традиционных мокрых хвостов. Настоящее изобретение подходит для железных руд, содержащих магнитные минералы, такие как магнетит и гематит, а также немагнитные минералы, такие как гетит и лимонит. В некоторых неограничивающих вариантах выполнения, железная руда может включать один или несколько из гематита, гетита и магнетита в различных пропорциях. По меньшей мере, в некоторых неограничивающих вариантах выполнения, железная руда связана с минералами породных примесей, выбранными из группы, включающей, но не ограничивающейся ими: кварц, каолинит, гиббсит и карбонаты. Железная руда может включать дополнительные минералы железа, такие как сидерит и/или лепидокрокит.

Настоящее изобретение подходит для получения пригодных для продажи концентратов железной руды с содержанием железа 58% или выше, включая концентрат с содержанием железа выше 65%.

Один вариант выполнения изобретения содержит сушилку с перемешивающим воздухом для сушки и деагломерации частиц, за которой следуют один или несколько воздушных классификаторов или воздушных циклонов для разделения низкосортной железной руды на две или более фракции размера частиц. В этом варианте выполнения мелкая фракция (фракции) воздушного (воздушных) классификатора (классификаторов) перерабатывается системой электростатического ленточного сепаратора (BSS) для получения высокосортного концентрата железной руды. Термин «мелкая фракция» может использоваться повсюду для обозначения частиц, классифицируемых как мелкие и/или очень мелкие, как определено здесь.

В другом варианте выполнения, как мелкая, так и более крупная фракции воздушного классификатора (классификаторов) концентрата железной руды перерабатываются в BSS как отдельные потоки, чтобы максимизировать эффективность работы BSS.

Эти и другие признаки и преимущества настоящего изобретения станут более понятными из следующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеизложенные и другие преимущества применения будут более полно оценены со ссылкой на следующие чертежи, на которых:

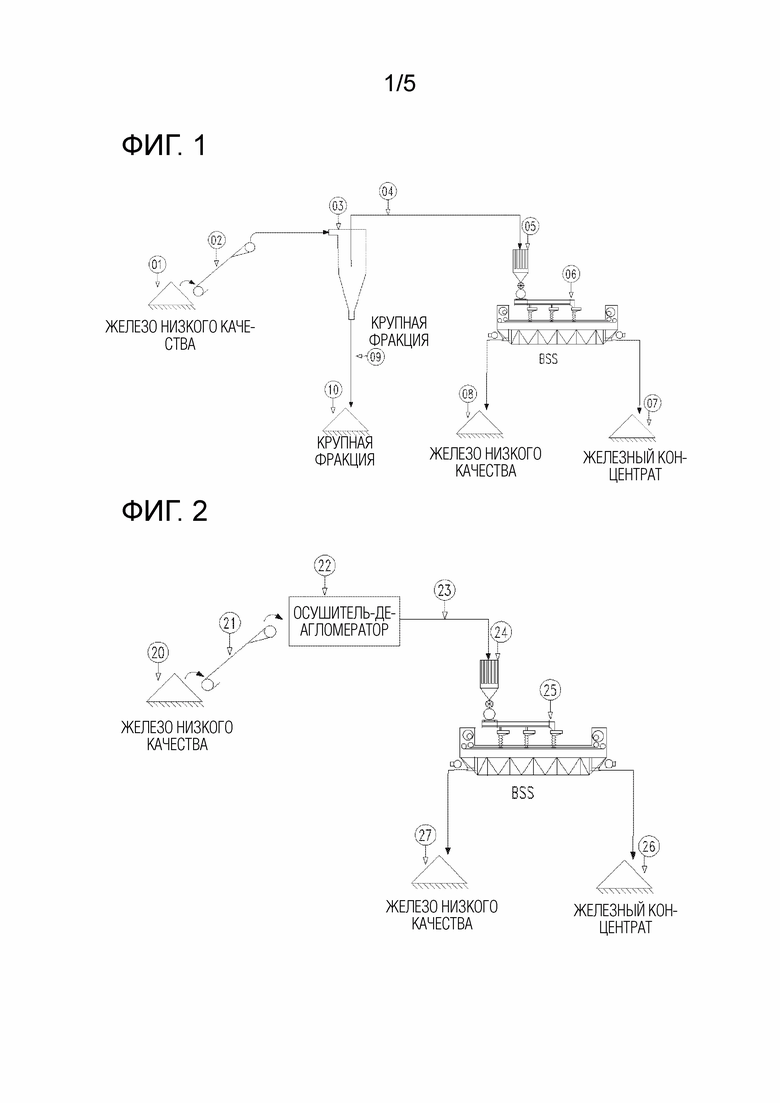

Фиг. 1 иллюстрирует схему варианта выполнения системы для сушки, деагломерации, разделения по размеру частиц и ленточной сепарации мелких и/или очень мелких железных руд;

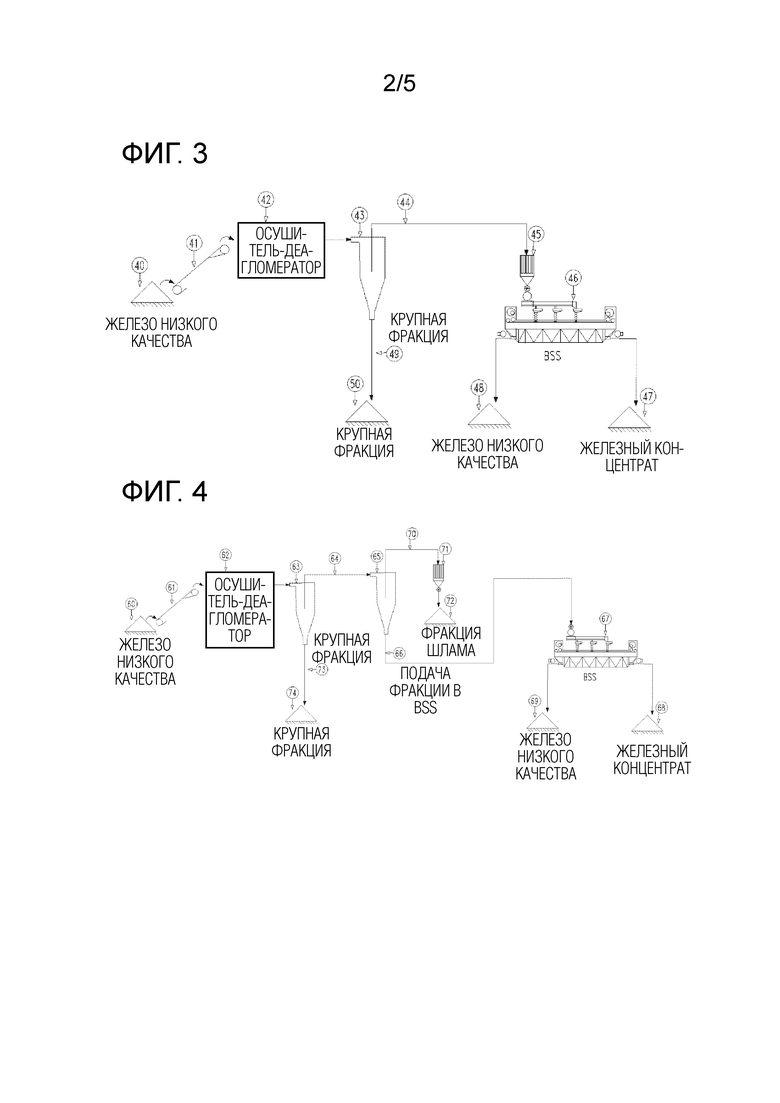

фиг. 2 иллюстрирует схему варианта выполнения системы для сушки, деагломерации, разделения по размеру частиц и ленточной сепарации, где руда фракционируется на потоки с несколькими размерами частиц;

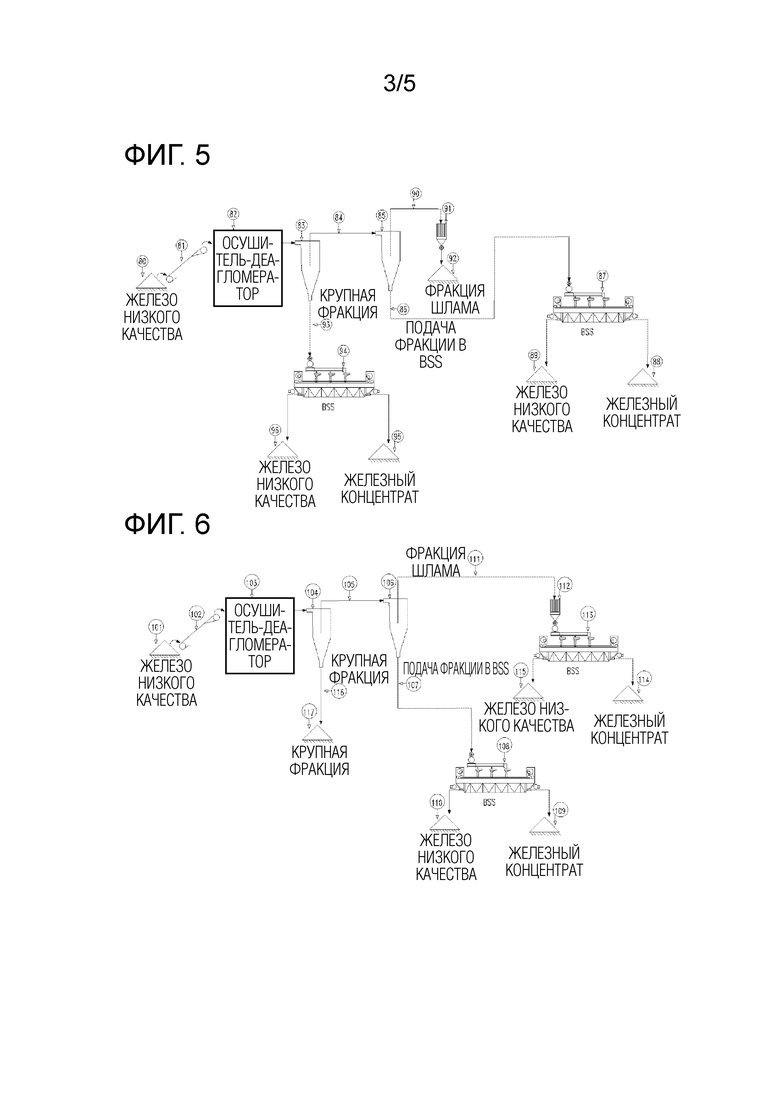

фиг. 3 иллюстрирует схему варианта выполнения системы для сушки, деагломерации, разделения по размеру частиц и ленточной сепарации мелкой и/или очень мелкой железной руды и руд промежуточного размера;

фиг. 4 иллюстрирует другой вариант выполнения системы для сушки, деагломерации, разделения по размеру частиц и ленточной сепарации железной руды; а также

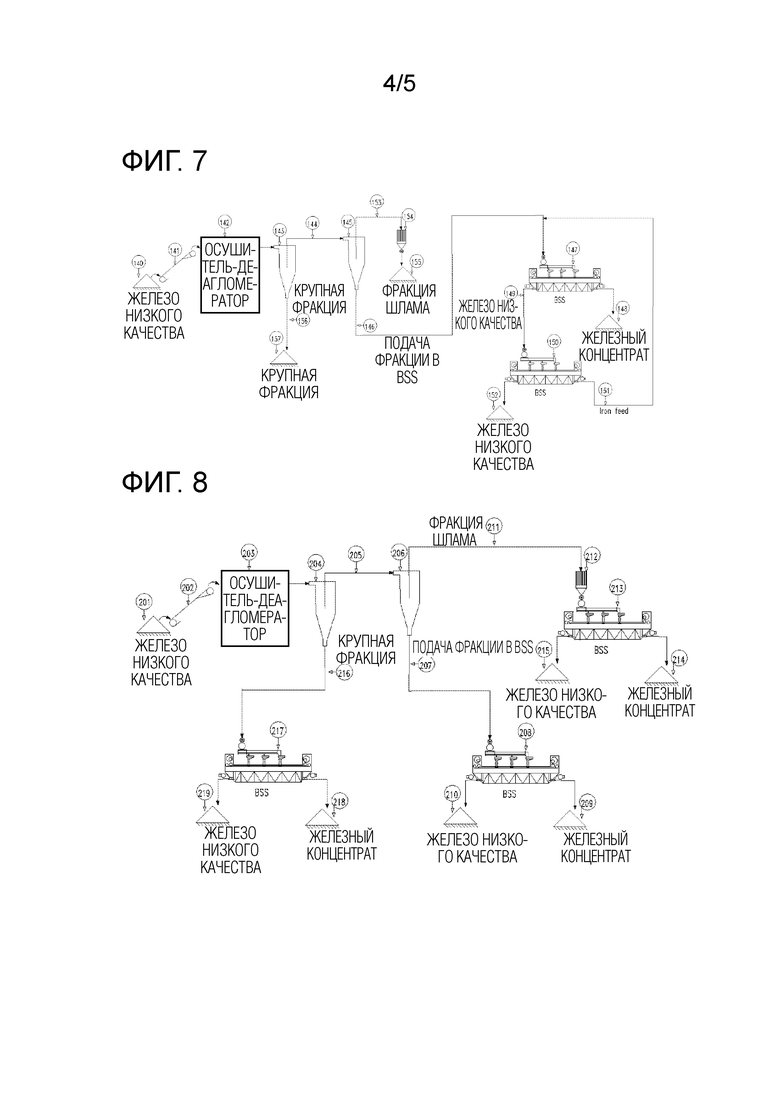

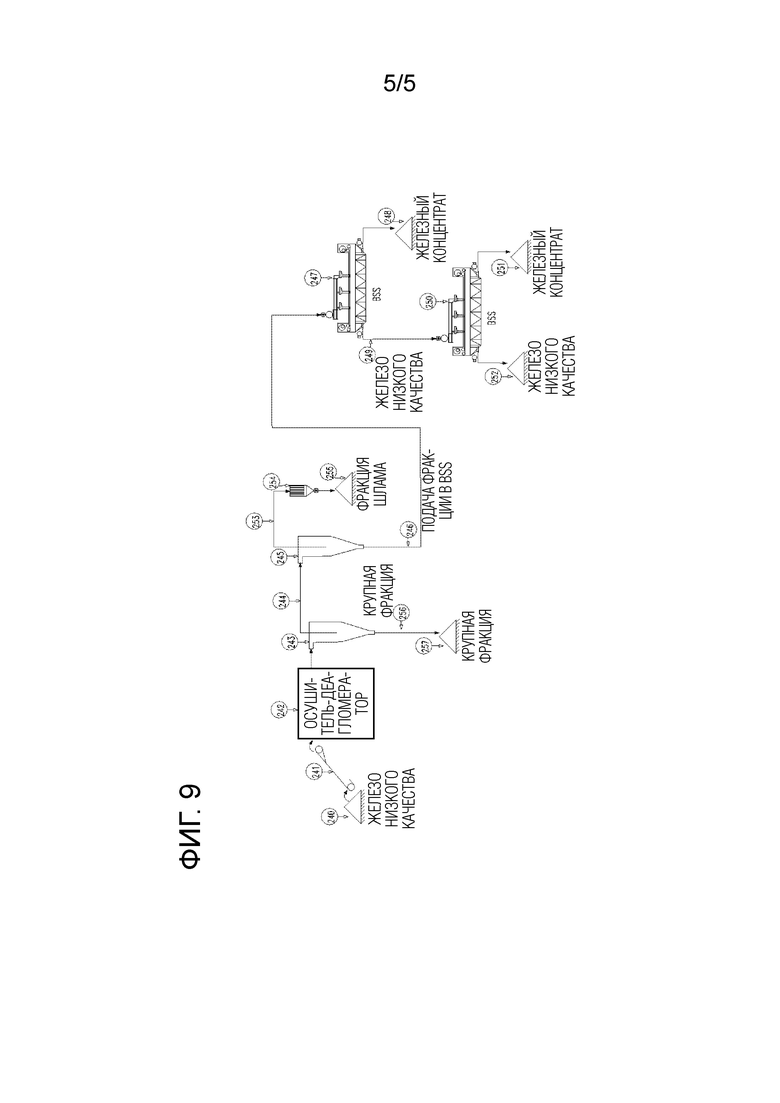

фиг. 5-9 иллюстрируют другие варианты выполнения системы для сушки, деагломерации, разделения по размеру частиц и ленточной сепарации железной руды.

ПОДРОБНОЕ ОПИСАНИЕ

Следует понимать, что варианты выполнения способов и устройств, обсуждаемых здесь, не ограничены в применении деталями конструкции и расположением компонентов, изложенными в последующем описании или проиллюстрированными на прилагаемых чертежах. Способы и устройства могут быть реализованы в других вариантах выполнения и могут применяться на практике или выполняться различными путями. Примеры конкретных реализаций представлены здесь только в иллюстративных целях и не предназначены для ограничения. Кроме того, фразеология и терминология, используемые здесь, предназначены для целей описания и не должны рассматриваться как ограничивающие. Использование в настоящем документе слов «включающий», «содержащий», «имеющий», «содержащий в себе», «включающий в себя» и их варианты подразумевает охват элементов, перечисленных после этого, и их эквивалентов, а также дополнительных элементов. Ссылки на «или» могут быть истолкованы как включающие, так что любые термины, описанные с использованием «или», могут указывать на один, несколько или все описанные термины.

Безводные способы обогащения железной руды включают магнитную сепарацию и электростатическую сепарацию. Как системы сухой магнитной сепарации, так и традиционные системы электростатической сепарации являются ограниченными в своей способности перерабатывать мелкие и очень мелкие частицы, при этом мелкие частицы здесь определяются как частицы, в большей части (d50) меньше 75 мкм, а очень мелкие частицы определяются здесь как частицы, в большей части (d50) меньше 25 мкм, а в некоторых случаях в основном менее 10 мкм. Способ безводной обработки для извлечения железной руды из мелких фракций был бы очень выгодным для железорудной промышленности, поскольку такой материал часто представляет собой производственные отходы, которые в настоящее время хранятся в больших хранилищах мокрых хвостов, что сопряжено со значительными затратами и риском выхода из строя, с потенциальными катастрофическими последствиями для жизни людей и окружающей среды.

Такой процесс экономичной переработки мелких фракций железной руды должен хорошо подходить для переработки мелких и очень мелких частиц, поскольку гранулометрическое распределение материала в резервуарах для отходов железа колеблется от d50 от 60 микрон до 10 микрон, что означает, что значительная фракция материала меньше 75 микрон и меньше 25 микрон. Известно, что такие очень мелкие частицы трудно или невозможно перерабатывать посредством существующих технологий, таких как флотация или магнитная сепарация. Пенная флотация, мокрый способ обработки, не подходит для обработки очень мелких частиц, поскольку на селективность сепарации и расход реагентов отрицательно влияет присутствие шламов и очень мелких частиц. Использовались способы мокрой и сухой дешламации руд, однако эти частицы теряются в технологическом цикле в виде хвостов и, следовательно, представляют собой как потери при извлечении железа, так и будущие экологические последствия.

Магнитные сепараторы, работающие как в мокром, так и в сухом режиме, часто используются при переработке железной руды в промышленных масштабах для получения крупных и умеренно мелких частиц. Мокрые магнитные сепараторы успешно применялись для мелких частиц, но их недостатком является образование влажных хвостов, требующих больших объемов воды и последующей сушки конечного концентрата. Ограничения сухих магнитных сепараторов по мелким частицам хорошо понятны из-за влияния потоков воздуха, сцепления частиц с частицами и сцепления частиц с ротором. Движение воздушных потоков оказывает сильное влияние на мелкие частицы, поэтому сортировка мелких частиц посредством способов сухой магнитной обработки, при которых частицы должны следовать по траектории, заданной движением ленты магнитного сепаратора, является нецелесообразной. Кроме того, для таких мелких частиц, магнитная сила выше, чем центробежная сила, приводящая к тому, что не содержащие Fe частицы железа проходят в магнитную зону. В дополнение к этим недостаткам, магнитные системы производят смешанную фракцию, т.е. фракцию промпродукта, которую затем необходимо либо перерабатывать в исходное сырье, либо перерабатывать в виде хвостов, либо смешивать с продуктом, что снижает качество конечного концентрата. Системы магнитных роликовых сепараторов являются неэффективными для мелких частиц из-за ограничений воздушных потоков и адгезии между частицами.

Электростатические сепараторы могут быть классифицированы по используемому методу зарядки. Три основных типа электростатических сепараторов включают: (1) роликовые сепараторы с ионизированным полем высокого натяжения (HTR), (2) электростатические пластинчатые (ESP) и экранные статические (ESS) сепараторы и (3) трибоэлектрические сепараторы, включающие системы ленточного сепаратора (BSS).

Роликовые системы высокого натяжения (HRT) не подходят для обработки мелких частиц, поскольку на мелкие частицы воздействуют потоки воздуха, и поэтому они не подходят для сортировки любыми средствами, основанными на сообщенном импульсе. Кроме того, такие устройства по своей сути ограничены в скорости обработки мелких частиц, которые они могут обрабатывать, из-за требования, чтобы каждая отдельная частица контактировала с приводным барабаном. По мере уменьшения размера частиц, площадь поверхности частиц на единицу веса резко увеличивается, что снижает эффективную скорость обработки таких устройств и делает их непригодными для обработки мелких частиц с коммерчески приемлемыми скоростями. В дополнение к этим эксплуатационным ограничениям, мелкие частицы, которые присутствуют в непроводящей фракции, трудно удалить прикрепленными к валкам из-за сильной электростатической силы по отношению к массе частиц. Ограничения таких устройств в отношении мелких частиц включают в себя то, что мелкие частицы прилипают к поверхности барабана, их трудно удалить, и ухудшается способность проводящих частиц вступать в контакт с барабаном. Поэтому такие сепараторы не подходят для очень мелких руд. Электростатическая сепарация (ES) железной руды использовалась только в относительно ограниченном коммерческом применении и только с относительно крупными частицами, размером более 75 микрон.

Системы ленточного сепаратора (BSS) используются для разделения компонентов смесей частиц на основе зарядки различных компонентов за счет поверхностного контакта (т.е. трибоэлектрического эффекта). BSS предлагает преимущества по сравнению с электростатическими сепараторами HRT, ESP и ESS, включая сепараторы свободного падения или барабанные сепараторы, поскольку они идеально подходят для обработки мелких материалов, включая смеси частиц, которые содержат значительное количество материала менее 75 мкм, менее 50 мкм, менее 25 мкм и даже менее 10 мкм. Тем не менее, BSS ограничены в своей способности обрабатывать потоки материалов, которые содержат широкий диапазон распределения частиц по размерам и имеют высокое содержание влаги. Кроме того, для BSS требуются сыпучие и полностью высвободившиеся частицы, что является трудно достижимым при переработке отходов. BSS основана на трибозарядке или контактной зарядке, когда минеральные руды передают электрический заряд между другими компонентами смеси из-за различий в работе выхода. Следовательно, BSS являются наиболее эффективными, когда смесь частиц содержит минимум основных минеральных компонентов. По этим причинам, одни только BSS обычно не считаются подходящими для переработки мелкой железной руды или мелких хвостов железной руды, если не используются специальные способы предварительной обработки.

BSS ранее использовались для удаления железосодержащих минералов, таких как пирит, из сырья для производства стекла и предшественников керамики с целью улучшения цвета и белизны готовых керамических изделий. Эта система не содержала этапов предварительной обработки, таких как деагломеративная сушка и пневматическое фракционирование по размеру частиц для надлежащей подготовки мелких железосодержащих минералов для электростатической обработки. Не было продемонстрировано, что такая система эффективна для переработки железосодержащих минералов из хвостов или отходов железной руды, в которой желательно получить пригодные для продажи продукты из железной руды с содержанием железа 58% или выше. BSS являются наиболее эффективными при ограниченном количестве основных видов минералов, присутствующих в исходной смеси, или когда основные виды минералов, содержащиеся в исходной смеси, имеют сходные трибозарядные и рабочие свойства. Это имеет основополагающее значение для работы из-за необходимости для видов минералов передавать электрический заряд друг другу во время трибозарядки. Присутствие глины или шлама, смешанных с мелкой железной рудой, приводит к ухудшению характеристик BSS. Аспекты и варианты выполнения настоящего раскрытия направлены на устранение этого ограничения путем разделения глинистых минералов по размеру частиц с использованием пневматической сегрегации по размерам, для обеспечения избирательного отделения мелкого железа от неглинистых пустых минералов.

Аспекты и варианты выполнения настоящего раскрытия относятся к системе переработки мелких и очень мелких железных РУД полностью безводным способом, как иллюстрировано на фиг. 1. Бедная железная руда подается в систему динамической воздушной классификации или в статическую циклонную систему (03), которая выполняет сегрегацию в зависимости от размера частиц. Мелкая фракция воздушного классификатора (04) (которая может состоять из мелких и/или очень мелких частиц железной руды) подается в систему электростатической сепарации (06) и, в частности, в систему ленточной сепарации (BSS), где руда сортируется на фракцию железного концентрата (07) и фракцию отходов (08), которая сушится и складируется. Более крупная фракция (09) из системы динамической воздушной классификации или системы воздушной классификации (03) может быть дополнительно обработана подходящей технологией (магнит, флотация, BSS).

Система воздушной классификации (03) может быть либо статической (т.е. циклонной), либо динамической системой классификации, либо комбинацией таких устройств. Преимущество воздушной классификации заключается в том, что она позволяет получать сухие потоки руды с узким распределением частиц по размерам с контролем размеров фракций и крупности. В проиллюстрированном варианте выполнения, система воздушной классификации используется для обработки железных руд, что позволяет получить поток мелких и/или очень мелких частиц. Согласно одному аспекту и варианту выполнения, мелкие частицы получаются путем изменения различных рабочих параметров системы пневматической классификации таким образом, чтобы можно было получить диапазон размеров верхней фракции и распределение частиц по размерам. В системе воздушной классификации, включающей колесо динамической классификации и циклонный уловитель, распределение частиц продуктов по размерам и их крупности может быть управляемым посредством изменения некоторых переменных, таких как скорость колеса классификатора, поток воздуха, количество материала, вводимого в систему классификации, и соотношение воздуха и твердых частиц.

Фиг. 2 иллюстрирует другой вариант выполнения системы и способа, в котором руда полностью высушивается и деагломерируется посредством сушилки (22). Система и способ включают переработку природной мелочи или отходов (20) бедной железной руды, которые высушиваются и тщательно деагломерируются посредством сушилки с мешалкой (22), такой как трубчатая сушилка с воздушной продувкой или другое подобное устройство для термической сушки. Устройство сушилки-деагломератора (22) снижает содержание влаги в поступающей руде, особенно в условиях, когда бедная железная руда ранее хранилась в виде мокрых хвостов или перерабатывалась мокрыми способами. Осушитель включает в себя трубу и генератор горячего газа, который чаще всего будет использовать в качестве топлива природный газ или мазут. Сушилка с генератором горячего газа работает при температурах до 1050°С, при этом температура материала на выходе поддерживается ниже 120°С. Мешалка или сушилка с мешалкой используется для деагломерации руды перед сепарацией частиц по размерам и процессом электростатической сепарации, поскольку и устройства, и процессы представляют собой процессы физической сепарации, которые лучше всего подходят, когда минеральные фазы высвобождаются или физически отделяются друг от друга. Высушенная железная руда (23) подается в систему (25) электростатической сепарации и, в частности, в систему ленточной сепарации (BSS), где руда сортируется на фракцию железного концентрата (26) и фракцию (27) низкосортного железа, которая является сухой и складируемой.

Фиг. 3 иллюстрирует другой вариант выполнения системы и способа, в котором руда полностью высушивается и деагломерируется в сушилке (42) и разделяется на две фракции по размеру частиц посредством одной системы (43) воздушной классификации. Система и способ включают переработку природной мелочи или отходов (40) бедной железной руды, которые затем сушатся и тщательно деагломерируют посредством сушилки с мешалкой (42), такой как трубчатая сушилка с воздушной продувкой или другое подобное устройство термической сушки. Бедная железная руда подается в систему динамической воздушной классификации или в статическую циклонную систему (43), которая выполняет сегрегацию в зависимости от размера частиц. Мелкая фракция воздушного классификатора (которая может состоять из мелких и/или очень мелких частиц железной руды) (44) подается в систему (46) электростатической сепарации и, в частности, в систему ленточной сепарации (BSS), где руда сортируется на фракцию железного концентрата (47) и фракцию отходов (48), которая сушится и складируется.

Фиг. 4 иллюстрирует другой вариант выполнения системы и способа, в котором руда полностью высушивается и деагломерируется в сушилке (62) и разделяется минимум на три фракции по размеру частиц посредством двух или более систем (63, 65) воздушной классификации. Первичный воздушный сепаратор (63) принимает высушенный выход из сушилки и создает более крупный поток (73) сухой руды, который может быть дополнительно переработан посредством подходящей технологии (магнит, флотация, BSS). Более мелкий материал (64) из системы (63) первичной воздушной классификации затем отделяется во вторичной системе (65) воздушной классификации, при этом более крупный поток (66), содержащий значительную долю мелких и очень мелких частиц, обрабатывается системой (67) BSS, производя фракцию (68) железного концентрата и фракцию(69) отходов, которая является сухой и может складироваться. Более мелкий материал (70) из вторичной системы (65) воздушной классификации собирается приемником (71) с тканевым фильтром. Сухая шламовая фракция (72), которая является самой мелкой фракцией вторичной системы классификации (65), собранная в фильтрующем приемнике (71), представляет собой сухие хвосты, которые являются складируемыми.

Фиг. 5 иллюстрирует другой вариант выполнения системы и способа, в котором руда полностью высушивается и деагломерируется в сушилке (82) и разделяется минимум на три фракции по размеру частиц посредством двух или более систем (83, 85) воздушной классификации. Первичный воздушный сепаратор (83) принимает высушенный выход из сушилки и создает более крупный поток (93) сухой руды, который может быть дополнительно переработан посредством BSS (94). Более мелкий материал (84) из первичной системы (83) воздушной классификации затем отделяется во вторичной системе (85) воздушной классификации, при этом более крупный поток (86), содержащий значительную долю мелких и очень мелких частиц, обрабатывается BSS (87), где руда сортируется на фракцию железного концентрата (88) и фракцию отходов (89), которая является сухой и складируемой. Более мелкий материал (90) из вторичной системы (85) воздушной классификации собирается приемником (91) с тканевым фильтром. Сухая шламовая фракция (92), которая является самой мелкой фракцией вторичной системы классификации (85), собранная в фильтрующем приемнике (91), представляет собой сухие хвосты, которые являются складируемыми.

Фиг. 6 иллюстрирует другой вариант выполнения системы и способа, в котором руда полностью высушивается и деагломерируется в сушилке (103) и разделяется минимум на три фракции по размеру частиц посредством двух или более систем (104, 106) воздушной классификации. Первичный воздушный сепаратор (104) принимает высушенный выход из сушилки и создает более крупный поток (117) сухой руды, который может быть дополнительно переработан посредством подходящей технологии (магнит, флотация, BSS). Более мелкий материал (105) из первичной системы (104) воздушной классификации затем отделяется во вторичной системе (106) воздушной классификации, посредством чего более крупный поток (107), содержащий значительную долю мелких и очень мелких частиц, обрабатывается BSS (108), где руда сортируется на фракцию железного концентрата (109) и фракцию отходов (110), которая является сухой и складируемой. Сухая шламовая фракция (111), которая в настоящее время содержит большую часть только глинистых минералов и минералов железа, перерабатывается другой BSS (113), при этом сухие отходы (115) представляют собой складируемые хвосты.

Фиг. 7 иллюстрирует другой вариант выполнения системы и способа, в котором руда полностью высушивается и деагломерируется системой осушителя-деагломератора (142) и разделяется как минимум на три фракции по размеру частиц посредством двух или более систем (143, 145) воздушной классификации. Первичный воздушный сепаратор (143) принимает высушенный выход из сушилки и создает более крупный поток (156) сухой руды, который может быть дополнительно переработан посредством подходящей технологии (магнит, флотация, BSS). Более мелкий материал (14 4) из системы (143) первичной воздушной классификации затем отделяется во вторичной системе (145) воздушной классификации, посредством чего более крупный поток (146), содержащий значительную долю мелких и очень мелких частиц, обрабатывается системой (147) BSS. Сухие отходы (14 9) из первичной BSS (147) обрабатываются вторичной BSS (150), а продукт из BSS (151) рециркулируется в первичный BSS (147). Фракция отходов из вторичной BSS (150) является сухой и складируемой. Более мелкий материал (153) из вторичной системы (145) воздушной классификации собирается приемником (154) с тканевым фильтром. Сухая шламовая фракция (155), которая является самой мелкой фракцией вторичной системы классификации (145), собранная в фильтрующем приемнике (154), представляет собой сухие хвосты, которые являются складируемыми.

Фиг. 8 иллюстрирует другой вариант выполнения системы и способа, в котором руда полностью высушивается и деагломерируется посредством системы (203) осушителя-деагломератора и разделяется минимум на три фракции по размеру частиц посредством двух или более систем (204, 206) воздушной классификации. Первичный воздушный сепаратор (204) принимает высушенный выход из сушилки и создает более крупный поток (216) сухой руды, который дополнительно перерабатывается посредством BSS (217). Более мелкий материал (205) из первичной системы (204) воздушной классификации затем отделяется во вторичной системе (206) воздушной классификации, посредством чего более крупный поток (207), содержащий значительную долю мелких и очень мелких частиц, обрабатывается BSS (208), где руда сортируется на фракцию железного концентрата (209) и фракцию отходов (210), которая является сухой и складируемой. Более мелкий материал (211) из вторичной системы (206) воздушной классификации собирается приемником (212) с тканевым фильтром и обрабатывается другой BSS (213), при этом сухие отходы (215) представляют собой складируемые хвосты.

Фиг. 9 иллюстрирует другой вариант выполнения системы и способа, в котором руда полностью высушивается и деагломерируется системой осушителя-деагломератора (242) и разделяется как минимум на три фракции по размеру частиц посредством двух или более систем (243, 245) воздушной классификации. Первичный воздушный сепаратор (243) принимает высушенный выход из сушилки и создает более крупный поток (256) сухой руды, который может быть дополнительно переработан посредством подходящей технологии (магнит, флотация, BSS). Более мелкий материал (244) из системы (243) первичной воздушной классификации затем отделяется во вторичной системе (245) воздушной классификации, посредством чего более крупный поток (246), содержащий значительную долю мелких и очень мелких частиц, обрабатывается системой (247) BSS. Сухие отходы (249) из первичной BSS (247) перерабатываются во вторичном BSS (250), а продукт из вторичной BSS (251) имеет достаточно высокое содержание железа, чтобы его можно было рассматривать как товарный концентрат железа без дополнительной очистки. Фракция (252) отходов из вторичной BSS (250) является сухой и складируемой. Более мелкий материал (253) из вторичной системы (245) воздушной классификации собирается приемником (254) с тканевым фильтром. Сухая шламовая фракция (255), которая является самой мелкой фракцией вторичной системы классификации (245), собранная в фильтрующем приемнике (254), представляет собой сухие хвосты, которые являются складируемыми.

ПРИМЕРЫ ВОЗМОЖНОГО ИСП0ЛВ30 ВАНИЯ

Для подтверждения эффективности настоящего изобретения образцы железной руды были испытаны с использованием новой системы.

Пример 1

В одном примере, обработка образца мелкой железной руды была завершена системой воздушной классификации, за которой следовала система трибоэлектростатического ленточного сепаратора. Задача исследования состояла в том, чтобы продемонстрировать эффективность системы и способа переработки очень мелкой железной руды, которую невозможно извлечь посредством обычных технологий, и в частности, невозможно извлечь посредством традиционных технологий сухой обработки.

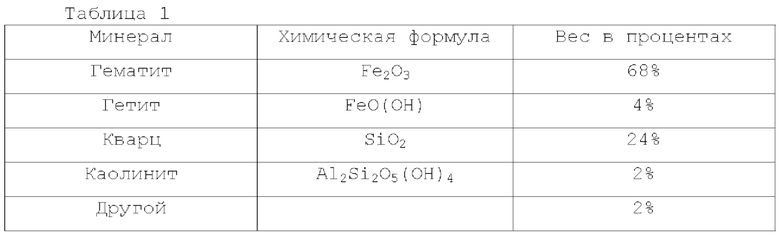

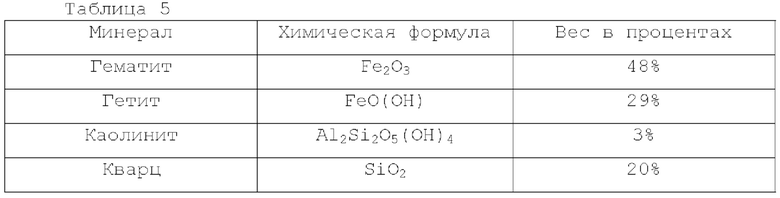

Основные минералогические фазы пробы сырья показаны в Таблице 1 ниже. Образец имел простую минералогию. Основным Fe извлекаемым минеральным веществом в образце был гематит, а основной минерал породы присутствовал в виде кварца.

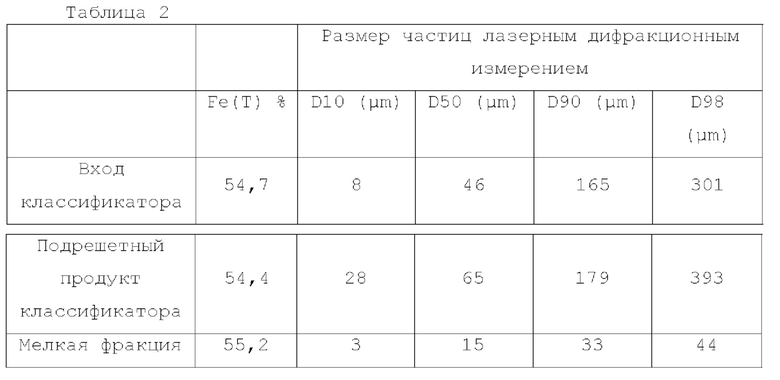

Указанные образцы железной руды были обработаны с использованием новой системы воздушной классификации и системы ленточных сепараторов в демонстрационном масштабе с конкретной целью увеличить концентрацию Fe в очень мелкой железной руде, которую в противном случае нельзя было бы извлечь с помощью обычных технологий. Система классификации представляла собой динамический пневматический классификатор со скоростью вращения ротора 4500 об/мин и массовым отношением воздуха к твердым частицам 16,3.

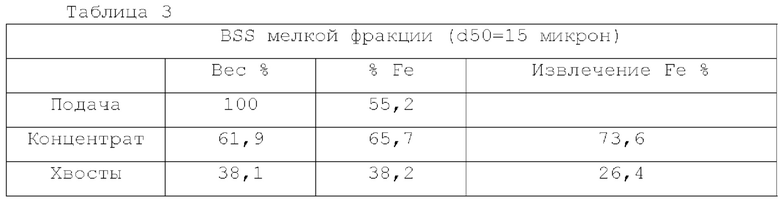

Мелкая фракция была получена с размером частиц D50=15 микрон и D90=33 микрона, что значительно меньше размера частиц, при котором эффективны традиционные технологии переработки железной руды. Поскольку мелкий размер частиц руды сделал бы ее непригодной для других технологий переработки, любой произведенный концентрат был отведен от потока отходов, и таким образом позволило избежать необходимости захоронения его в хвостохранилище или отвале.

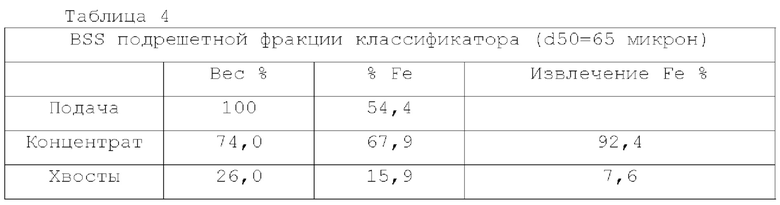

Было измерено, что фракция подрешетного продукта классификатора имеет D50=65 микрон, которая может быть обработана BSS. В этом примере, фракция подрешетного продукта классификатора также была обработана BSS.

Таким образом, пример демонстрирует, что этапы предварительной обработки, такие как сушка, деагломерация и критическая воздушная классификация, улучшили селективность разделения фракции подрешетного продукта классификатора, одновременно позволив получить концентрат железной руды с высоким содержанием +65% из фракции d50=15 мкм. Важно отметить, что BSS не производит промежуточную фракцию, а вместо этого обеспечивает концентрат, который можно продавать напрямую, и хвостовую фракцию, которая является сухой и, следовательно, складируемой.

Пример 2

В другом примере, обработка образца мелкой железной руды была завершена после серии ступеней воздушной классификации.

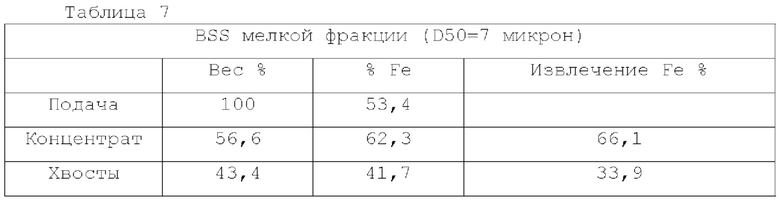

Материал подвергался воздушной классификации на нескольких ступенях воздушной классификации, при этом более мелкая фракция подавалась в BSS.

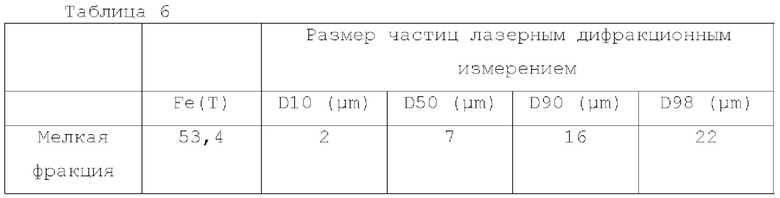

Мелкая фракция, которая была обработана BSS, имела размер частиц D50=7 микрон и D90=16 микрона, что значительно меньше размера частиц, при котором эффективны традиционные технологии переработки железной руды.

Пример 3

В одном примере, обработка образца мелкой железной руды была завершена системой воздушной классификации, за которой следовала система трибоэлектростатического ленточного сепаратора.

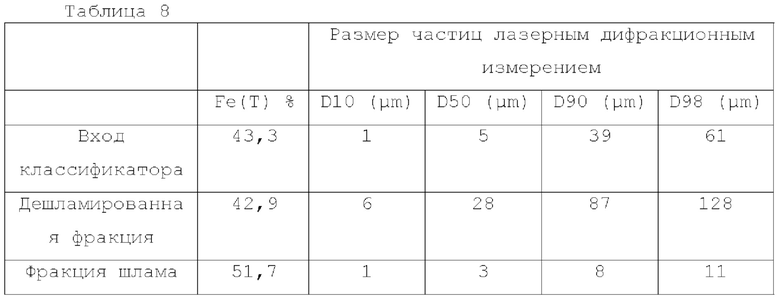

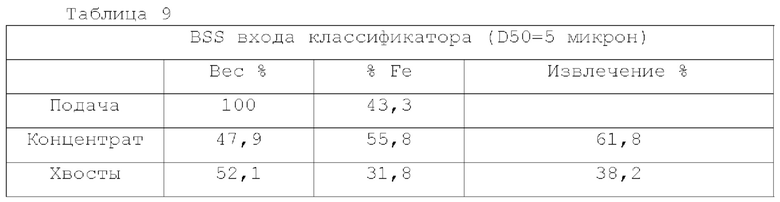

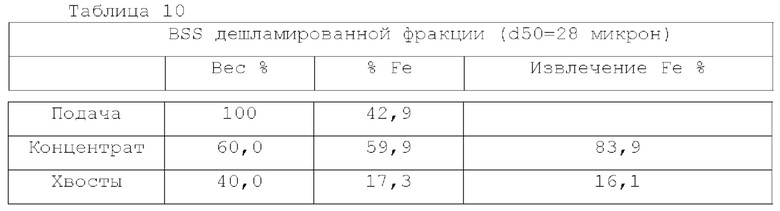

Указанные образцы железной руды были обработаны с использованием новой системы воздушной классификации и системы ленточных сепараторов в демонстрационном масштабе с конкретной целью увеличить концентрацию Fe в очень мелкой железной руде, которую в противном случае нельзя было бы извлечь посредством обычных технологий. Обработка с использованием системы ленточного сепаратора также выполнялась на входе в классификатор, чтобы продемонстрировать влияние воздушной классификации на сепарацию BSS. Система классификации представляла собой динамический пневматический классификатор со скоростью вращения ротора 10,000 об/мин.

Вход классификатора, обработанный BSS, имел размер частиц D50=5 микрон и D90=39 микрон, что значительно меньше размера частиц, при котором эффективны традиционные технологии переработки железной руды.

Мелкая фракция была получена с D50=3 мкм и D90=8 мкм и имела повышенное содержание глин, которые, как известно, ухудшают производительность железорудных обогатительных фабрик, включая BSS. Мелкую фракцию отбрасывали в виде шлама.

Было измерено, что дешламированная фракция имеет D50=28 микрон и, таким образом, содержит значительные количества богатого железом материала в диапазоне <20 микрон, в котором традиционные технологии переработки железной руды являются неэффективными.

Таким образом, пример демонстрирует, что этапы предварительной обработки, такие как сушка, деагломерация и воздушная классификация, улучшили селективность разделения дешламированной фракции, позволив получить концентрат железной руды с высоким содержанием +58% из дешламированной фракции d50=28 мкм.

Пример 4

В другом примере, обработка образца мелкой железной руды была завершена системой трибоэлектростатического ленточного сепаратора.

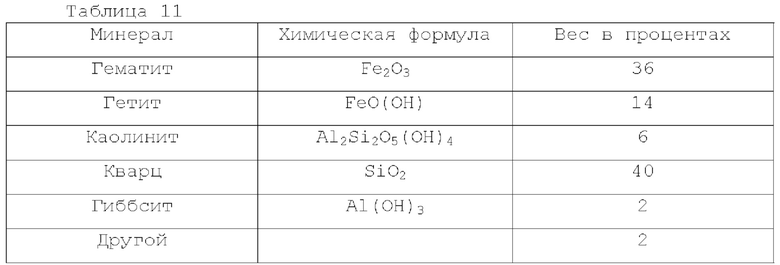

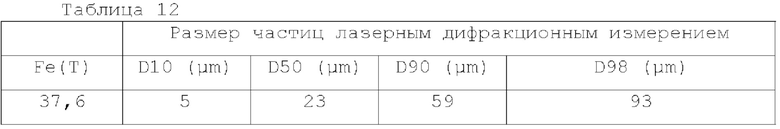

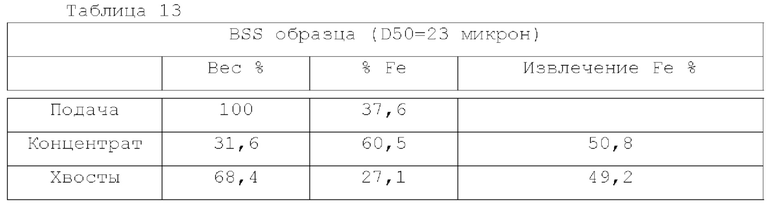

Основные минералогические фазы пробы сырья показаны в Таблице 11 ниже. Образец имел простую минералогию. Основным Fe извлекаемыми минералогическими веществами в образце были гематит и гетит, а основной минерал породы присутствовал в виде кварца.

Образец, обработанный BSS, имеет D50=23 микрона и D90=59 микрон и, таким образом, содержит значительное количество богатого железом материала в диапазоне <20 микрон, в котором традиционные технологии переработки железной руды являются неэффективными.

Таким образом, пример демонстрирует, что этапы предварительной обработки, такие как сушка и деагломерации с последующим разделением BSS, позволяют получить концентрат железной руды с высоким содержанием +60% из образца d50=23 мкм.

Пример 5

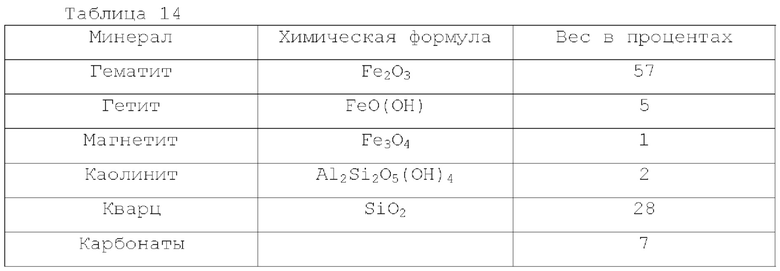

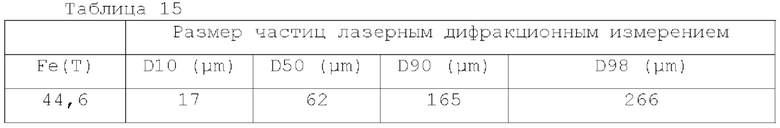

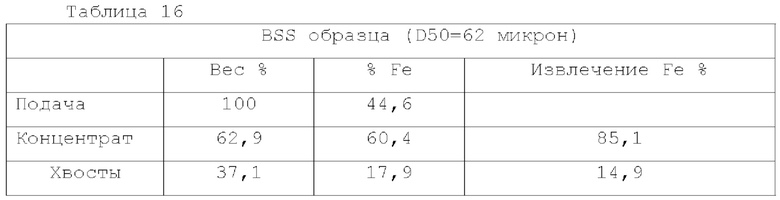

В другом примере обработка образца железной руды, содержащей значительное количество карбонатов, была завершена системой трибоэлектростатического ленточного сепаратора.

Основные минералогические фазы пробы сырья показаны в Таблице 14 ниже. Образец содержал значительное количество карбонатов (пример: доломит). Основным Fe извлекаемым минеральным веществом в образце был гематит, а основные минералы породы присутствовали в виде кварца и карбонатов.

Образец, обработанный BSS, имеет D50=62 микрона и D90=165 микрон, который может быть обработан BSS.

Таким образом, пример демонстрирует, что этапы предварительной обработки, такие как сушка и деагломерация с последующим разделением BSS, позволяют получить концентрат железной руды с высоким содержанием +60% из образца d50=б2 мкм, содержащего карбонаты.

Таким образом, описаны некоторые варианты выполнения системы для обогащения очень мелкой железной руды; различные изменения, модификации и усовершенствования будут очевидны специалистам в данной области техники. Такие изменения, вариации и усовершенствования предназначены для того, чтобы соответствовать сущности и объему заявки. Соответственно, приведенное выше описание приведено в качестве примера и не предназначено для ограничения. Применение ограничено только тем, что определено в следующей формуле изобретения и ее эквивалентах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 2009 |

|

RU2383398C1 |

| Способ обогащения низкокачественных бокситов | 2023 |

|

RU2827381C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВЫХ РУД | 2005 |

|

RU2292963C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ | 2013 |

|

RU2535547C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРТИТ-ГИДРОГЕМАТИТОВОЙ РУДЫ | 2013 |

|

RU2521380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2373294C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

Группа изобретений относится к обогащению железных руд. Система содержит по меньшей мере одно устройство воздушной классификации, первый трибоэлектрический электростатический ленточный сепаратор. Устройство воздушной классификации принимает и обрабатывает сырьевой поток частиц для обеспечения потока частиц, в котором сконцентрированы самые мелкие частицы, в результате чего получается по меньшей мере один выходной поток со средним размером частиц, который составляет менее 75 микрон. Первый сепаратор принимает и обрабатывает по меньшей мере один выходной поток частиц со средним размером частиц менее 75 микрон для получения концентрата, богатого железом. Обеспечивается возможность эффективной переработки мелких и очень мелких частиц железной руды, содержащих различные магнитные минералы, сухим способом. 2 н. и 29 з.п. ф-лы, 9 ил., 16 табл., 5 пр.

1. Система для обогащения мелких и очень мелких частиц железной руды, содержащая:

a. по меньшей мере одно устройство воздушной классификации, которое принимает и обрабатывает сырьевой поток частиц для обеспечения потока частиц, в котором сконцентрированы самые мелкие частицы, и в результате чего получается по меньшей мере один выходной поток со средним размером частиц (d50), который составляет менее 75 мкм; а также

b. первый трибоэлектрический электростатический ленточный сепаратор (BSS), который принимает и обрабатывает указанный по меньшей мере один выходной поток частиц со средним размером частиц (d50) менее 75 мкм для получения концентрата, богатого железом.

2. Система по п. 1, причем система дополнительно содержит систему сушки и деагломерации перед указанным по меньшей мере одним устройством воздушной классификации, которая принимает сырьевой поток и подает высушенный сырьевой поток в указанное по меньшей мере одно устройство воздушной классификации.

3. Система по п. 1, причем система дополнительно содержит по меньшей мере второе устройство воздушной классификации, при этом самая мелкая фракция материала из конечного устройства воздушной классификации содержит обогащенную фракцию глинистых минералов, которая собирается в тканевом фильтре.

4. Система по п. 3, в которой более грубая фракция (фракции) из одного или более устройств воздушной классификации, предшествующих конечному устройству воздушной классификации, обрабатывается BSS.

5. Система по п. 3, в которой мелкая фракция обрабатывается BSS для извлечения минералов железа и в которой более крупная фракция (фракции) из одного или более устройств воздушной классификации обрабатывается BSS.

6. Система по п. 3, в которой низкокачественные отходы железа из первого BSS обрабатываются вторым BSS, а продукт с высоким содержанием железа из второго BSS возвращают в качестве сырья в первый BSS.

7. Система по п. 3, в которой мелкая фракция обрабатывается первым BSS для извлечения минералов железа и в которой более крупная фракция (фракции) из одного или более устройств воздушной классификации обрабатывается вторым BSS.

8. Система по п. 3, в которой низкокачественные отходы железа из первого BSS обрабатываются вторым BSS, при этом продукт с высоким содержанием железа из второго BSS имеет достаточно высокое содержание железа, чтобы считаться товарным концентратом железа без дополнительного обогащения.

9. Система по п. 1, в которой первый BSS принимает и обрабатывает поток частиц, имеющих средний размер частиц (d50) 70 мкм или менее.

10. Система по п. 1, в которой первый BSS принимает и обрабатывает поток частиц, имеющих средний размер частиц (d50) 50 мкм или менее.

11. Система по п. 1, в которой первый BSS принимает и обрабатывает поток частиц, имеющих средний размер частиц (d50) 25 мкм или менее.

12. Система по п. 1, в которой первый BSS принимает и обрабатывает поток частиц, имеющих средний размер частиц (d50) 10 мкм или менее.

13. Система по п. 1, в которой железная руда содержит один или более из гематита, гетита и магнетита в различных пропорциях.

14. Система по п. 1, в которой железная руда связана с минералами породы, выбранными из группы, включающей, но не ограничивающейся ими: кварц, каолинит, гиббсит и карбонаты.

15. Система по п. 1, в которой железная руда содержит дополнительные минералы железа, включая сидерит и/или лепидокрокит.

16. Система по п. 1, дополнительно содержащая систему сушки и деагломерации, которая принимает сырьевой поток частиц и обрабатывает сырьевой поток частиц для получения потока частиц с влажностью менее 2%.

17. Система для обогащения мелких и очень мелких частиц железной руды, содержащая:

a. систему сушки и деагломерации, которая принимает сырьевой поток частиц и обрабатывает сырьевой поток частиц для получения потока частиц с влажностью менее 2%; а также

b. первый трибоэлектрический электростатический ленточный сепаратор (BSS), который принимает и обрабатывает поток частиц со средним размером частиц (d50) менее 75 мкм для получения концентрата, богатого железом.

18. Система по п. 17, причем система дополнительно содержит первое устройство воздушной классификации ниже по потоку относительно системы сушки и деагломерации и выше по потоку относительно первого BBS.

19. Система по п. 18, причем система дополнительно содержит одно или более дополнительных устройств воздушной классификации, при этом самая мелкая фракция материала из конечного устройства воздушной классификации из указанных одного или более дополнительных устройств воздушной классификации содержит обогащенную фракцию глинистых минералов, которая собирается в тканевом фильтре.

20. Система по п. 19, в которой более грубая фракция (фракции) из одного или более дополнительных устройств воздушной классификации, предшествующих конечному устройству воздушной классификации, обрабатывается вторым BSS.

21. Система по п. 19, в которой мелкая фракция обрабатывается вторым BSS для извлечения минералов железа и в которой более крупная фракция (фракции) из одного или более дополнительных устройств воздушной классификации обрабатывается третьим BSS.

22. Система по п. 19, в которой низкокачественные отходы железа из первого BSS обрабатываются вторым BSS, а продукт с высоким содержанием железа из второго BSS возвращают в качестве сырья в первый BSS.

23. Система по п. 19, в которой мелкая фракция обрабатывается первым BSS для извлечения минералов железа и в которой более крупная фракция (фракции) из одного или более дополнительных устройств воздушной классификации обрабатывается вторым BSS.

24. Система по п. 19, в которой низкокачественные отходы железа из первого BSS обрабатываются вторым BSS, при этом продукт с высоким содержанием железа из второго BSS имеет достаточно высокое содержание железа, чтобы считаться товарным концентратом железа без дополнительного обогащения.

25. Система по п. 17, в которой первый BSS принимает и обрабатывает поток частиц, имеющих средний размер частиц (d50) 70 мкм или менее.

26. Система по п. 17, в которой первый BSS принимает и обрабатывает поток частиц, имеющих средний размер частиц (d50) 50 мкм или менее.

27. Система по п. 17, в которой первый BSS принимает и обрабатывает поток частиц, имеющих средний размер частиц (d50) 25 мкм или менее.

28. Система по п. 17, в которой первый BSS принимает и обрабатывает поток частиц, имеющих средний размер частиц (d50) 10 мкм или менее.

29. Система по п. 17, в которой железная руда содержит один или более из гематита, гетита и магнетита в различных пропорциях.

30. Система по п. 17, в которой железная руда связана с минералами породы, выбранными из группы, включающей, но не ограничивающейся ими: кварц, каолинит, гиббсит и карбонаты.

31. Система по п. 17, в которой железная руда содержит дополнительные минералы железа, включая сидерит и/или лепидокрокит.

| US 10207275 B2, 19.02.2019 | |||

| Способ непрерывного электростатического рассева мелкодисперсных порошкообразных материалов | 1982 |

|

SU1007735A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО РАЗДЕЛЕНИЯ | 1996 |

|

RU2163168C2 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ С ЛЕНТОЧНЫМ ТРАНСПОРТЕРОМ И СПОСОБ СЕПАРАЦИИ СОСТАВЛЯЮЩИХ СМЕСИ ЧАСТИЦ | 1996 |

|

RU2152263C1 |

| Устройство для токовой защиты электрической сети | 1989 |

|

SU1758748A1 |

| CN 202460846 A, 03.10.2012. | |||

Авторы

Даты

2025-05-28—Публикация

2021-06-22—Подача