Изобретение относится к горной промышленности и может быть использовано для обогащения и комплексной переработки железосодержащих техногенных отходов, а также труднообогатимых железных руд.

Известен способ комплексный переработки отходов обогащения железных руд (патент РФ 2531148, опубл. 20.10.2014), который включает дробление отходов, отделение магнитных пород магнитными сепараторами, отделение и переработку тяжелых пород, отделение и переработку легких и немагнитных пород, отделение и переработку размокаемых пород. Переработку отходов производят в два этапа: на первом сухом этапе производят первичное отделение магнитных пород магнитными сепараторами барабанного типа, немагнитные породы разделяют на классификаторе на класс крупностью +2,0 мм и передают его на дробление, где его измельчают и сбрасывают на ленточный транспортер и смешивают с классом крупностью -2,0 мм после классификатора и проводят вторичное отделение магнитных пород магнитными сепараторами барабанного типа, которые направляют на переработку и брикетирование. Немагнитные породы передают на второй гидравлический этап переработки, для чего их сбрасывают в вибрационный желоб, установленный с уклоном, куда подают воду, и в созданной пульпе гравитационно разделяют немагнитные породы по плотности и крупности частиц, для чего гидравлический поток равномерно увеличивают по высоте в вибрационном желобе. Дифференцированный поток направляют в приемные воронки с отводящими обезвоживающими желобами, установленными с углами естественного откоса, для перепуска обезвоженных сыпучих пород в обезвоживающие бункеры с питателями, откуда обезвоженные породы периодически подают в аппараты Кнельсона, в которых разделяют частицы пород на тяжелые, благородные и редкоземельные, шлихи которых отгружают для аффинажной обработки. Пустую породу из аппаратов, воду из обезвоживающих бункеров и желобов и поток, не уловленный воронками, подают в головную часть обезвоживающего комплекса, где производится осаждение, выдача и обезвоживание твердых частиц в обезвоживающий бункер песка, откуда ее подают для затаривания. Неосевшие частицы вместе с размокаемыми коллоидными частицами переливом уходят в головную часть аккумулирующего обезвоживающего комплекса, где их отстаивают, выдают, частично обезвоживают и используют в виде глины.

Основные недостатки способа в его сложности, трудности получения качественных продуктов.

Известен способ обогащения железорудного сырья (патент РФ №2490068, опубл. 20.08.2013 г.), в котором сырье техногенных месторождений подвергают классификации и с образованием некондиционной массы, которая направляется в отвал, а также кондиционной массы - концентрата, который содержит полезный компонент. Железорудным сырьем являются складируемые хвосты процесса обогащения железной руды и/или складируемые некондиционные железные руды. В качестве полезного компонента в обогащаемом исходном сырье используют гематит, при этом после извлечения исходного сырья из него образуют пульпу и подвергают ее грохочению. В результате грохочения надрешетный продукт крупностью свыше класса +1 мм направляют в отвал, а подрешетный подвергают классификации в гидроциклоне, слив которого крупностью класса -0,03 мм направляют в отвал, а пески крупностью класса +0,03 мм обогащают в первой стадии гидравлического гравитационного обогащения. Образованные пески направляют на гидравлическое гравитационное обогащение, а слив направляют на вторую стадию гидравлического гравитационного обогащения - перечистку, слив которого направляют в отвал, а пески, так же как и пески первой стадии гидравлического гравитационного обогащения в сепараторе, направляют на гидравлическое гравитационное обогащение, например, в винтовом сепараторе. В конце процесса получают три технологических потока: один из которых - слив - направляют в отвал, другой поток - промежуточный продукт, который содержит частицы обогащаемого гематита, - направляют на повторную классификацию в гидроциклоне, а третий поток - концентрат гематита - направляют на сгущение и обезвоживание.

Основные недостатки способа в его сложности, сравнительно низком качестве получаемых продуктов, невозможности их использования без дополнительной обработки в дальнейшем металлургическом переделе.

Известен способ извлечения гематита из хвостов мокрой магнитной сепарации железных руд сложного вещественного состава (патент РФ №2427430, опубл. 27.08.2011 г.), в котором первоначально хвосты подвергают первичной гидравлической классификации в гидроциклонах с выделением песков в хвосты. Слив направляют на вторичную гидравлическую классификацию в гидроциклоны с выделением слива в хвосты. Пески направляют на контрольную гидравлическую классификацию в гидроциклоны с последующим выделением слива в хвосты. Пески контрольной гидравлической классификации направляют на флотацию с получением гематитового концентрата и хвостов. Пески контрольной гидравлической классификации флотируют в основной стадии с выделением пенного продукта в хвосты, а камерный продукт основной флотации направляют на перечистную стадию флотации с выделением пенного продукта в хвосты и получают черновой концентрат в виде камерного продукта. Пенные продукты основной и перечистной стадий флотации подвергают дополнительной контрольной операции флотации с выделением пенного продукта в хвосты, а камерный продукт контрольной флотации направляют в питание основной. Классификацию материала во вторичной стадии гидравлической классификации выполняют в гидроциклонах меньшего размера, чем размер гидроциклонов в первичной стадии гидравлической классификации, а контрольную гидравлическую классификацию выполняют в гидроциклонах меньшего размера, чем размер гидроциклонов второй стадии гидравлической классификации.

Основные недостатки способа в его сложности, экологической вредности, а также невозможности использования получаемого продукта непосредственно в металлургической промышленности.

Известен способ флотационного обогащения гематитсодержащих железных руд и продуктов (патент РФ №2494818, опубл. 10.10.2013 г.), который включает тонкое обесшламливание рудного материала и флотацию минералов с использованием в качестве собирателя фосфорорганических соединений общей формулы: [RO(C2H4O)m]2P(O)OM, где R - алкил C4-20, алкил (C8-10)фенил; М-Н, K, НN(СН2СН2ОН)3; m=4-12 с предварительной флотацией примесей. Выделение тонкодисперсных шламов по зерну 0,020 мм и тоньше проводят в длинноконусных гидроциклонах. Флотацию примесей карбонатных, фосфатных и железосодержащих силикатов проводят при значении pH 8-9, создаваемого жидким стеклом, а флотацию оксидов железа (гематита, мартита, магнетита) проводят при значении pH 5-6, создаваемого серной кислотой.

Основные недостатки способа в сложности схемы обогащения, загрязнении окружающей среды, невозможности использования концентрата непосредственно в металлургической промышленности.

Известен способ обогащения железных руд (патент РФ №2290999, опубл. 10.01.2007), предусматривающий измельчение исходной руды, магнитную сепарацию измельченной руды с получением чернового концентрата, основную классификацию чернового концентрата с выделением тонкого слива и крупнозернистых песков, магнитное сгущение тонкого слива, контрольную классификацию крупнозернистых песков, измельчение песков контрольной классификации на второй стадии измельчения, последующую стадию магнитной сепарации, на которую направляют сгущенный продукт магнитного сгущения. Измельченные пески контрольной классификации возвращают на основную классификацию, слив контрольной классификации объединяют со сгущенным продуктом магнитного сгущения, направляемым на последующую стадию магнитной сепарации. Концентрат этой стадии сепарации классифицируют в гидроциклонах с контрольной классификацией песков гидроциклонов, измельчением на третьей стадии измельчения и возвратом измельченных песков контрольной классификации на классификацию в гидроциклонах.

Основные недостатки способа в сравнительной сложности схемы обогащения, получении сравнительно низкокачественного концентрата, особенно в случае обогащения окисленных железных руд, а также невозможности использования концентрата непосредственно в металлургической промышленности.

Известен способ комплексной переработки мартит-гидрогематитовой руды (патент РФ №2521380, опубл. 07.06.2014 г.), в котором руду сначала подвергают грохочению с разделением на три класса крупности - крупный, промежуточный, мелкий. Крупный класс направляется на сенсорную сепарацию с получением отвальных хвостов и концентрата, который додрабливается и разделяется грохочением на промежуточный и мелкий классы. Промежуточный класс транспортируют на металлургическую переработку, мелкий класс отправляют на брикетирование. Гидрогематитовую руду также подвергают грохочению с разделением на три класса крупности - крупный, промежуточный, мелкий. Крупный класс направляют на сенсорную сепарацию с получением отвальных хвостов и концентрата, который додрабливают и разделяют грохочением на промежуточный и мелкий классы. Промежуточный класс транспортируют на металлургическую переработку. Часть мелкого класса направляют на брикетирование, другую часть направляют на магнитную сепарацию, магнитная фракция которой поступает на брикетирование. Немагнитную фракцию измельчают с перемешиванием мелющей средой и направляют на гидравлическую классификацию первой стадии. Пески классификации возвращаются в мельницу. Слив поступает на вторую стадию классификации, слив которой после сгущения и сушки используют как пигмент третьего сорта. Пески второй классификации подают на вторую стадию измельчения с перемешиванием мелющей средой. Измельченный во второй стадии продукт подвергается гидравлической классификации третьей стадии, пески которой сгущают, сушат и используют как пигмент второго сорта. После этого слив сгущают, сушат и используют как пигмент первого сорта.

Основные недостатки способа в его непригодности для переработки техногенного сырья, низкие технологические показатели при обогащении труднообогатимого сырья.

Известен способ (В.В. Кармазин, С.Г. Пак, Д.С. Малов. Магнитное обогащение окисленных железистых кварцитов Михайловского железорудного месторождения. ГИАБ, 2012 г, №12, с. 212-219), принятый за прототип, в котором исходную руду последовательно дробят, измельчают, классифицируют, подвергают магнитной сепарации.

Основные недостатки способы в трудности обогащения (получение низких технологических показателей) при обогащении техногенного сырья, невозможности использования получаемого концентрата непосредственно для металлургической переработки.

Техническим результатом изобретения является повышение эффективности комплексной переработки техногенного и труднообогатимого железосодержащего сырья с одновременным снижением нагрузки на экосистему.

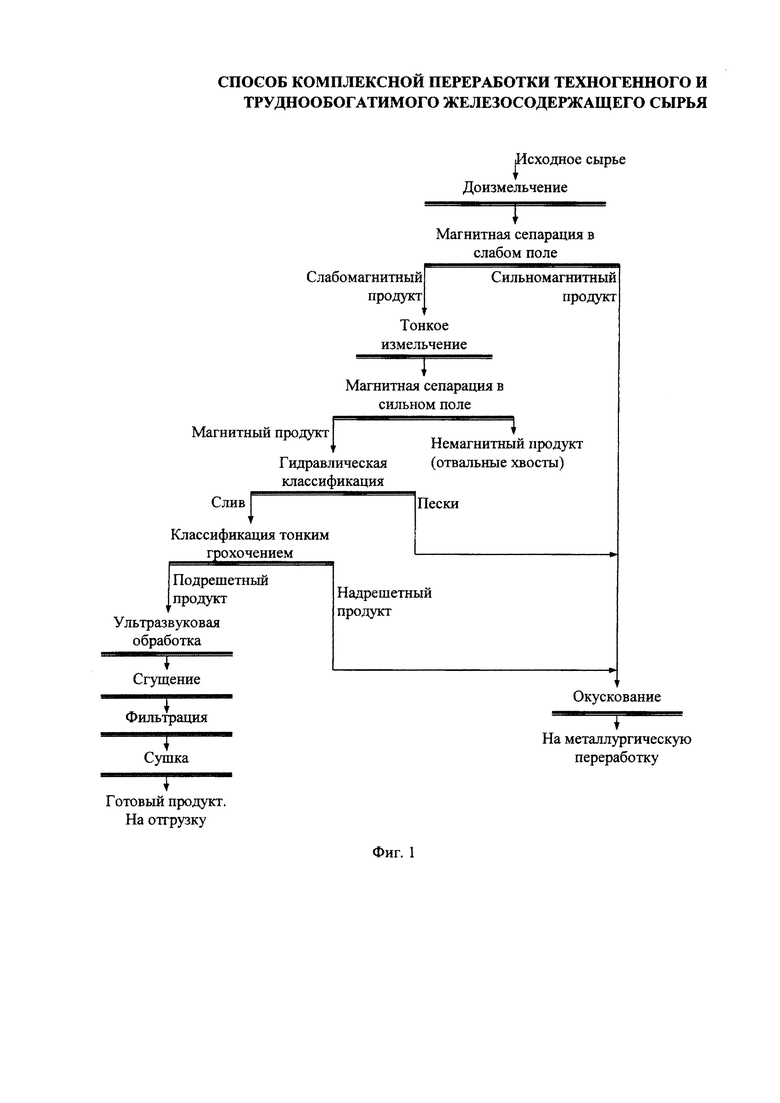

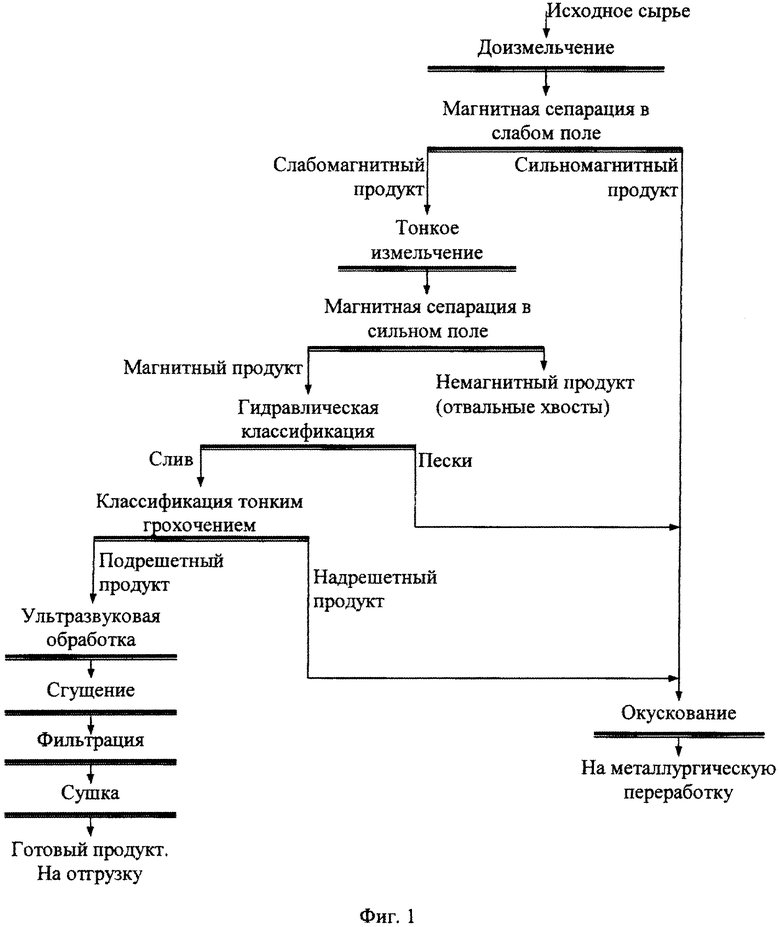

Технический результат достигается тем, что исходное сырье доизмельчают и подвергают магнитной сепарации в слабом магнитном поле, слабомагнитный продукт тонко измельчают и направляют на магнитную сепарацию в сильном поле, немагнитный продукт является отвальными хвостами направляемыми на хвостохроанилище, магнитный продукт направляют на гидравлическую классификацию, слив подвергается тонкому грохочению, подрешеная пульпа подвергается ультразвуковой обработке с одновременной аэрацией пульпы воздухом, затем пульпу сгущают, фильтруют, сушат, а сильномагнитный продукт, пески гидравлической классификации и надрешетный продукт тонкого грохочения окусковывают и направляют на металлургическую переработку.

Способ комплексной переработки техногенного и труднообогатимого железосодержащего сырья поясняется чертежом: фиг. 1 - схема комплексной переработки техногенного и труднообогатимого железосодержащего сырья.

Способ осуществляется следующим образом. Исходное сырье доизмельчают до крупности 40-50 мкм для до раскрытия сростков (конкретная крупность измельчения зависит от крупности вкрапленности минералов и может варьироваться), затем подвергают магнитной сепарации в слабом поле (напряженностью в пределах от 80 до 120 кА/м). Эта магнитная сепарация служит для выделения наиболее сильномагнитных частиц, которые идут на окускование и последующую металлургическую переработку. При этом выделяется сильномагнитный продукт, который используется как сырье для металлургической промышленности. Отделение сильномагнитного продукта нужно еще и для того, чтобы он не нарушал работу магнитного сепаратора с сильным полем. Слабомагнитный продукт подвергают тонкому измельчению с последующей сепарацией в сильном магнитном поле (напряженностью в пределах от 1200 до 1800 кА/м). Немагнитный продукт сепарации в сильном поле является отвальными хвостами, которые транспортируются на хвостохранилище, магнитный продукт подвергают гидравлической классификации, пески которой идут на металлургическую переработку. Слив крупностью от 15 до 20 мкм поступает на тонкое грохочение, надрешетный продукт которого поступает на металлургическую переработку (тонкое грохочение позволяет получить «гарантированный» по крупности продукт, но не является строго обязательной операцией и применяется в зависимости от свойств исходного сырья). Подрешетный продукт, крупностью от 10 до 12 подвергают ультразвуковой обработке с одновременной подачей воздуха в зону обработки, что позволяет дополнительно диспергировать материал и одновременно окислить сульфидные минералы. Обработанный продукт сгущают, фильтруют, сушат и отгружают потребителю. Основное применение этого продукта - это его использование в качестве железоокисного пигмента. Сильномагнитный продукт, пески гидравлической классификации и надрешетный продукт тонкого грохочения окусковывают и направляют на металлургическую переработку. Окускование может осуществляется как методом окомкования, так и брикетирования со связующими веществами как с использованием вальцовых прессов, так и экструдеров, при давлениях прессования от 20 до 50 МПа.

Пример 1. Перерабатывались техногенные хвосты обогащения магнетитогематитовых руд с содержанием железа 25,6%. Руда доизмельчалась в шаровой мельнице до 50 мкм. Затем подвергалась магнитной сепарации на сепараторе типа ПБМ-ПП. Слабомагнитный продукт измельчался на мельнице компании Xstrata Technology типа IsaMill до крупности около 12 мкм и направлялся на высокоградиетный сепаратор типа SLon. Гидравлическая классификация проводилась на гидроциклонной установке компания AKW Apparate und Verfahren GMBH (Германия), тонкое грохочение - на грохоте Kroosh technologies ltd (Израиль). Ультразвуковая обработка велась с использованием ультразвуковой установки И100-6/1-1. Фильтрация производилась на пресс-фильтре Larox. Высушенный продукт полностью отвечал требованиям ГОСТ 8135-74, т.е. может использоваться в качестве красного железоокисного пигмента. Окускование производилось методом брикетирования со связующими веществами на экструдерном прессе. Брикеты могут использоваться в металлургическом производстве, например в доменном процессе.

Пример 2. Использовалась труднообогатимая, преимущественно окисленная железная руда с содержанием железа общего 38,8%. Схема переработки была такая же, как и в примере 1, только руда предварительно дробилась. Здесь также были получены кондиционные пигмент и брикеты.

Способ позволяет получить из низкокачественного труднообогатимового сырья и фактически отходов продукты, востребованные как в металлургической, так и лакокрасочной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2020 |

|

RU2751185C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

| СПОСОБ ДОВОДКИ ЧЕРНОВОГО ВЫСОКОСЕРНИСТОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2537684C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛОНОСНОГО СЫРЬЯ ЗОЛОТОСОДЕРЖАЩИХ РУД И ПЕСКОВ | 2000 |

|

RU2185451C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2013 |

|

RU2540173C2 |

Изобретение может быть использовано для обогащения и комплексной переработки железосодержащих техногенных отходов, а также труднообогатимых железных руд. Способ комплексной переработки техногенного и труднообогатимого железосодержащего сырья включает измельчение, магнитную сепарацию и классификацию. Исходное сырье доизмельчают и подвергают магнитной сепарации в слабом магнитном поле. Слабомагнитный продукт тонко измельчают и направляют на магнитную сепарацию в сильном поле. Немагнитный продукт в виде отвальных хвостов направляют на хвостохранилище. Магнитный продукт направляют на гидравлическую классификацию, слив подвергают тонкому грохочению, подрешетную пульпу подвергают ультразвуковой обработке с одновременной аэрацией пульпы воздухом. Затем пульпу сгущают, фильтруют, сушат, а сильномагнитный продукт, пески гидравлической классификации и надрешетный продукт тонкого грохочения окусковывают и направляют на металлургическую переработку. Техническим результатом является получение из низкокачественного, труднообогатимого сырья и фактически отходов продуктов, востребованных как в металлургической, так и лакокрасочной промышленности. 1 ил., 2 пр.

Способ комплексной переработки техногенного и труднообогатимого железосодержащего сырья, включающий измельчение, магнитную сепарацию и классификацию, отличающийся тем, что исходное сырье доизмельчают и подвергают магнитной сепарации в слабом магнитном поле, слабомагнитный продукт тонко измельчают и направляют на магнитную сепарацию в сильном магнитном поле, немагнитный продукт в виде отвальных хвостов направляют на хвостохранилище, магнитный продукт направляют на гидравлическую классификацию с получением слива и песков, слив подвергают тонкому грохочению с получением подрешетной пульпы, которую подвергают ультразвуковой обработке с одновременной аэрацией пульпы воздухом, затем пульпу сгущают, фильтруют и сушат, а сильномагнитный продукт, пески гидравлической классификации и надрешетный продукт тонкого грохочения окусковывают и направляют на металлургическую переработку.

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРТИТ-ГИДРОГЕМАТИТОВОЙ РУДЫ | 2013 |

|

RU2521380C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| AU 2006312941 A1, 18.05.2007 | |||

| US 4067953 A, 10.01.1978 | |||

| Фундамент | 1985 |

|

SU1293280A1 |

Авторы

Даты

2017-10-02—Публикация

2016-07-05—Подача