Изобретение относится к области триботехники и машиностроения, а именно к веществам для получения на поверхности трения деталей машин и механизмов многофункционального кристаллического защитного слоя, обладающего высокими триботехническими, физико-механическими свойствами, повышенной износостойкостью, низким коэффициентом трения.

Известны способы применения таких минералов, как вермикулит, графит, дисульфид молибдена, серпентинит, каолинит, в различных полиамидных и эпоксидных композициях, в т.ч. содержащих суспензии фторопласта, растворы солей полиамидокислоты, поливинилпирролидон, с целью улучшения антифрикционных и антикоррозионных свойств поверхностей деталей различного эксплуатационного назначения, выполненных из таких композиционных материалов [RU 2374275, опубл. 27.11.2009 г.; RU 2525492, опубл. 20.08.2014 г.; RU 2307130, опубл. 27.09.2007 г.; А.С. №1812190, опубл. 30.04.1993 г.; US 10077354, опубл. 18.09.2018 г.; US 11603477, опубл. 14.03.2023 г.].

Основными недостатками таких технических решений являются: сложность и длительность технологических операций в процессе получения композиций и их применения; относительно низкие триботехнические показатели при применении заявляемых решений к металлам [«ФУНДАМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ» № 10 (2017), «Наполнители для модификации полимерных композиционных материалов». Авт. Колосова А.С., Сокольская М.К., Виткалова И.А., Пикалов Е.С. стр. 459-465; ФГБОУ ВО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» УДК 691.175.5/.8; «Химия в интересах устойчивого развития» № 22 (2014). «Механическая активация смесей из каолинита и полимера». Авт. И.А. Ворсина, Т.Ф. Григорьева и др. стр. 17-22. Институт твердого тела и механохимии Сибирского отд. РАН. УДК 541.18.053+543.42].

Известны способы получения и применения различных минеральных композиций, содержащих минералы: слюда; графит; алмаз, молибденит; оливин; шунгит; серпентинит, в различном сочетании одновременно или по отдельности, с различными добавками, активирующими их действие для образования на металлических поверхностях трения защитных антифрикционных слоев [RU 2266979, опубл. 27.12.2005 г.; RU 2135638, опубл. 27.08.1999 г.; RU 2149741, опубл. 27.05.2000 г.; RU 2601838, опубл. 10.11.2016 г.; RU 2599161, опубл. 10.10.2016 г.; RU 2168662, опубл. 10.06.2001 г.; RU 2368654, опубл. 27.09.2009 г.; RU 2415176, опубл. 27.03.2011 г.; RU 2043393, опубл. 10.09.1995 г.; RU 2006707, опубл. 30.01.1994 г.; RU 2035636, опубл. 20.05.1995 г.; RU 2057257, опубл. 27.03.1996 г.; RU 2093719, опубл. 20.10.1997 г.; RU 2160856, опубл. 20.12.2000 г.; RU 2480311, опубл. 27.04.2013 г.; PCT/US2012/021989, опубл. 30.10.2015 г.; US 8906834 B2, опубл. 09.12.2014 г.].

Основными общими недостатками указанных технических решений являются:

- невозможность достижения известными способами заявленного в предлагаемом решении результата, применительно: к металлам, не содержащим в своем составе Fe (железа) - цветные металлы и их сплавы; к полимерным материалам; к композиционным материалам, т.к. указанные в известных решениях минералы не обладают необходимой активностью к твердофазному синтезу, для создания общих кристаллических структур с указанными в предлагаемом решении материалами;

- относительно большая твердость используемых минералов (выше, чем твердость минерала каолинита, используемого в предлагаемом решении), что обуславливает и повышенные абразивные свойства таких минералов к применяемым поверхностям;

- относительно большая размерность, плотность и удельный вес минералов (больше, чем у минерала каолинита, используемого в предлагаемом решении), что обуславливает относительно большую скорость седиментации (оседания) в используемых при применении жидкостях, например, в машинном масле, по отношению к предлагаемому решению;

- смеси из разных минералов, обладающих разным удельным весом, плотностью и большим диапазоном размерности, соответственно, с различными скоростями седиментации (осаждаемости), а значит с нарушением и неуправляемой гомогенностью таких смесей при их хранении и использовании;

- невозможность разумно и предсказуемо регулировать требуемое количество состава для достижения заявленного результата на конкретном механизме из-за применения таких составов способом их введения в систему смазки механизма, например машинное масло, используя последнее как транспортную систему доставки составов до поверхностей трения смазывающихся деталей, где в процессе перемещения нерастворимой минеральной смеси по системе смазки образуются непредсказуемые потери такой смеси в так называемых «отстойных зонах», например в фильтрах или картере, которые всегда имеются в любой системе смазки механизмов, в том числе из-за того, что удельный вес и плотность минералов значительно выше чем масла, а размерность нерастворимых частиц используемых минералов больше чем пропускная способность используемых в таких системах смазки фильтров, что приводит к осаждению частиц минералов на поверхности фильтров и засорению последних, снижению их пропускной способности и затруднению дальнейшего качественного смазывания деталей, а значит и доставки таких минеральных композиций до пар трения механизмов, что приводит к непредсказуемым результатам их применения.

В качестве прототипа для заявляемого решения выбран известный состав для формирования новообразованного слоя на трущихся изнашиваемых металлических поверхностях [RU 2266979, опубл. 27.12.2005 г.], в котором в качестве основы применяются минералы природных никель - железо - магнезиальных гидросиликатов и катализатор - минерал из группы оливинов - форстерит или фаялит, при следующем соотношении компонентов мас.%: мелкодисперсная основа 90-95 и катализатор 5-10. При этом размерность зерен основы и катализатора соответствуют друг другу и составляют от 1 мкм до 100 мкм.

Образующийся при применении известного состава новообразованный слой обладает высокой износостойкостью, низким коэффициентом трения и способностью к самовосстановлению.

Существенными недостатками этого технического решения являются:

- трудоемкость изготовления многокомпонентной композиции минеральной смеси, содержащей от четырех до пяти разных минералов: гидросиликат никеля, гидросиликат железа, гидросиликат магния и катализатор - форстерит или фаялит, что влечет большие материальные и временные затраты для обеспечения гомогенности и необходимого соответствия относительного содержания мас.% всех используемых компонентов смеси;

- неопределенность относительного содержания мас.% минералов входящих в основу, состоящую из, как минимум трех, указанных минералов группы гидросиликатов, что не позволяет повторить способ по прототипу специалисту;

- большой диапазон размерности частиц используемых минералов (1 мкм - 100 мкм), что провоцирует и активизирует процессы коагуляции (агломерации) в процессе применения и хранения смеси, значительно снижает активную площадь поверхности и изменяет физико-химические свойства минералов и рабочую способность такой смеси, что приводит к непредсказуемому результату применения;

- твердость используемых минералов выше, чем твердость минерала каолинита, используемого в предлагаемом решении, что обуславливает повышенные абразивные свойства таких минералов и трудность проведения измельчения, по отношению к заявляемому решению;

- плотность и удельный вес используемых в составе минералов выше, чем у минерала каолинита, используемого в предлагаемом решении, что обуславливает большую скорость седиментации в используемых при применении жидкостях, например, машинном масле, по отношению к предлагаемому решению, при прочих равных условиях;

- невозможность соблюдения гомогенности композиции при хранении и применении, т.к. смесь состоит из разных минералов, обладающих большим диапазоном дисперсности и разным удельным весом, а значит и различными свойствами сыпучести (текучести) и скоростями седиментации, а значит с неизбежным нарушением и неуправляемой гомогенностью составов при их хранении и применении;

- применение способом введения композиции в систему подачи смазывающего жидкого вещества (масла, СОЖ и т.п.), используемую в механизме, что влечет непредсказуемые потери минеральной композиции в фильтрах и отстойных зонах системы подачи смазки из-за оседания минералов в отстойных зонах системы жидкой смазки, по причине их нерастворимости и относительно большого удельного веса, и/или засорения фильтров, по причине низкой дисперсности применяемых в прототипе минералов, т.к. в подавляющем большинстве современных механизмов используются фильтры с пропускной способностью не более 30 мкм, а заявленная дисперсность минералов 1 мкм - 100 мкм;

- сложность долгого хранения и применения сухой минеральной смеси с предотвращением процессов коагуляции (агломерации) в т.ч. из-за действия сил Ван дер Ваальса, при заявленном диапазоне размерности (1 мкм - 100 мкм), и/или большой гидрофобности используемых минералов группы серпентинитов, что приводит к значительному увеличению размерности зерен минералов и/или их насыщению влагой, с соответствующим изменением их триботехнических, физико-химических свойств и непредсказуемым ухудшениям технического результата;

- неоднородность и несплошность образующегося на поверхности металла защитного слоя из-за невозможности соблюдения гомогенности минеральной композиции при её применении, когда при взаимодействии с поверхностью трения, в разных местах такой поверхности контактируют разные по количественному и минеральному составу смеси и, как следствие, относительно быстрое разрушение такого неоднородного и несплошного слоя, вещество которого обладает большой абразивностью по отношению к поверхностям, на которых оно образовалось, что вызывает последующий повышенный износ поверхностей таких деталей.

Техническим результатом заявляемого технического решения является образование защитного триботехнического кристаллического слоя на поверхностях трения деталей механизмов, выполненных из металлов и их сплавов и композитных материалов, состоящего из вновь образованного кристаллического вещества, имеющего монокристаллическую структуру связанную с кристаллической структурой материала «затравки» (вещества такой поверхности трения на которой он образовался), обладающего: повышенной сплошностью и однородностью; уменьшением количества микротрещин на поверхности; высоким классом шероховатости, низким коэффициентом трения и увеличенной площадью истинного пятна контакта; повышенной износостойкостью и коррозионной стойкостью.

Указанный технический результат достигается за счет того, что состав для образования многофункционального защитного слоя на поверхностях из металлических и композиционных материалов представляет собой гомогенную суспензию, состоящую из гелевой основы и минерального наполнителя, гомогенно диспергированного в гелевую основу, в соотношении мас.%:

при этом гелевая основа состоит из масла и загустителя, в соотношении мас.%:

а в качестве минерального наполнителя применен каолинит размерностью 0,1 мкм - 20 мкм и твердостью 1-1,5 Мооса.

В предлагаемом решении все указанные недостатки прототипа и аналогов устраняются за счет использования только одного, отличного от прототипа минерала каолинит, например, Нижне-Увельского месторождения, обладающего повышенной активностью к твердофазному синтезу и меньшей дисперсностью с меньшим диапазоном дисперсности, гомогенно диспергированного в гелевую основу, предотвращающую процессы седиментации, коагуляции и любые взаимодействия с окружающей средой, влияющие на изменение физико-химических и механо-физических свойств минералов. Также обладающего отличительными физико-химическими и морфологическими свойствами: меньшей твердостью 1-1,5 по Моосу, а значит меньшей абразивностью; вся минеральная смесь обладает одним, меньшим относительно минералов по прототипу, удельным весом не более 2,4 г/ см2, а значит отсутствием взаимной сыпучести и меньшей скоростью седиментации; «абсолютно совершенной спайностью по 001» и потому значительной легкостью в измельчении с сохранением упорядоченной кристаллической решетки при давлениях в пределах 10 МПа - 650 МПа; меньшей размерностью и меньшим диапазоном размерности 0,1 мкм - 20 мкм, а значит отсутствие процессов коагуляции (агломерации) с увеличением размеров зерна и с большей площадью активной поверхности; повышенной физико-химической активностью к метаморфизму и твердофазному синтезу к металлам, полимерным материалам, композиционным материалам; способностью инициировать процессы микрометаллургии и эпитаксии, с образованием твердых кристаллических веществ, связанных с материалом затравки (материнской поверхностью) общим кристаллическим каркасом и обладающих превосходящими триботехническими и физико-химическими свойствами [«Каолиниты Нижне-Увельского месторождения». О.С. Ситева и др. Пермский государственный национальный университет. УДК 624.131.412.; «Синтез и исследование пористых алюмосиликатов подгруппы каолинита с различной морфологией частиц». 1.4.4 физическая химия. Аликина Ю.А., РАН ФГУ Институт Химии и Силикатов им. И.В. Гребенщикова; «Химия в интересах устойчивого развития» № 22 (2014). «Механическая активация смесей из каолинита и полимера». И.А. Ворсина, Т.Ф. Григорьева и др., стр. 17-22. Институт твердого тела и механохимии Сибирского отд. РАН. УДК 541.18.053+543.42].

Предлагаемое техническое решение обладает следующими особенностями:

- значительно лучшими результатами (износостойкость и коэффициент трения) применением к металлам и композиционным материалам (примеры 1-6);

- один минеральный компонент, отличный от прототипа - каолинит (примеры 1-6);

- простота и легкость изготовления (измельчения, классификации и гомогенизации);

- простота и долгосрочное хранение состава с гарантией сохранения его свойств (пример 3) за счет маленького диапазона дисперсности и использования геля;

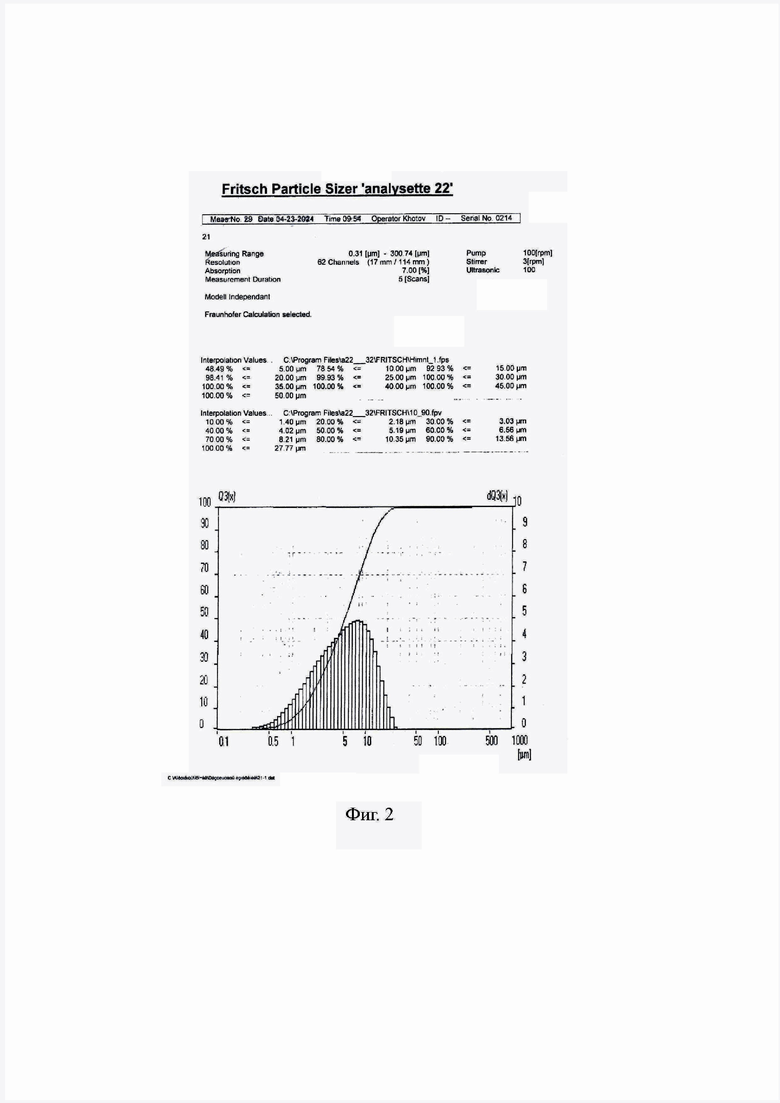

- полное исключение процессов коагуляции (агломерации) и седиментации (оседания), за счет более высокой дисперсности и её меньшего диапазона, и гомогенной диспергации минерала в гелевую основу, предотвращающую взаимодействие частиц минерала друг с другом и с внешней средой, в т.ч. парами воды и любыми другими веществами (пример 3; Фиг. 2);

- предсказуемый расход состава для достижения технического результата, из-за отсутствия седиментации по причине одинакового низкого удельного веса частиц минерала и неосаждения в фильтрах смазывающей системы машин и механизмов, по причине более высокой дисперсности минеральной составляющей;

- применимость к металлам и композиционным материалам из-за специфической физико-химической активности кристаллов каолинита взаимодействовать с металлами и полимерными материалами (примеры 1-6);

- образование однородного и сплошного слоя из-за применения только одного вида минерала (каолинит) и его высокой дисперсности с малым диапазоном (0,1 мкм - 20 мкм) (Фиг. 2, 4, 5);

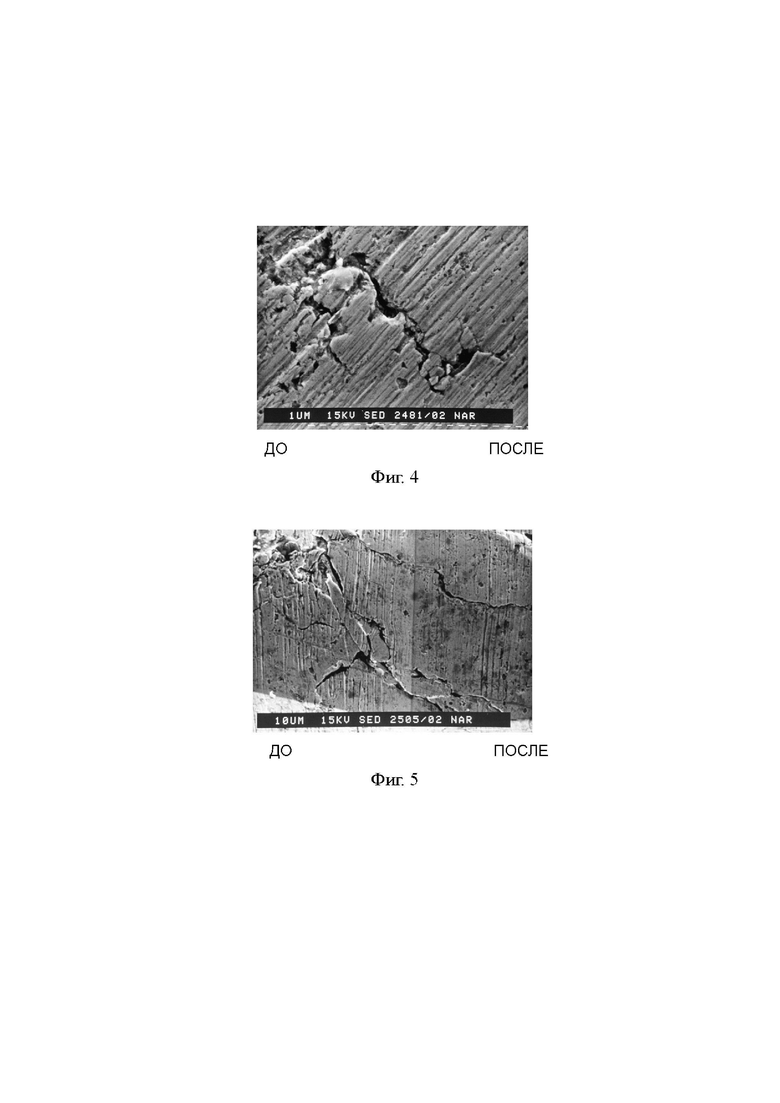

- образование «цементирующих связок» в микротрещинах на поверхностях трения, из-за высокой дисперсности применяемого минерала наполнителя, а его «весьма совершенная спайность» обуславливает способность минерала к расслоению на более мелкие частички при относительно небольших нагрузках, что позволяет минеральным частичкам состава, при их попадании на поверхность трения, под нагрузкой трения распадаться на частички менее 0,1 мкм, заполнять микротрещины величиной менее 1 мкм и проявлять свойства аналогичные их взаимодействию с поверхностью трения, тем самым останавливая динамику образования и роста микротрещин на поверхности пар трения (Фиг. 4, 5).

Заявляемое техническое решение позволяет:

- образовать покрытия на цветных металлах и сплавах (примеры 4, 5);

- образовать покрытия на композиционных материалах (пример 1);

- образовать «цементирующие связки» в микротрещинах;

- образовать покрытия с лучшими триботехническими характеристиками, в т.ч. по однородности и сплошности образования (примеры 1-6);

- избежать потерь от оседания в фильтрах системы смазки механизмов и оседания (седиментации) в масляной системе механизмов (пример 3);

- исключить процессы седиментации и поддерживать гомогенность состава при его хранении и применении (пример 3);

- предотвратить процессы коагуляции (агломерации) дисперсных минералов, а значит изменения (снижения) активной площади и, как следствие, физико-химической активности (пример 3);

- предотвратить взаимодействие минеральной составляющей с внешней средой, например, исключив насыщение влагой, что предотвращает изменение его физико-химической активности;

- использовать известным способом через общую масляную систему механизмов, аналогично прототипу и/или, в отличие от прототипа, наносить непосредственно на требуемую поверхность.

При этом применение с указанной целью минерального наполнителя каолинита за границами дисперсности, используемой в предлагаемом решении (0,1 мкм - 20 мкм), нецелесообразно, т.к. согласно академическим данным и практическим работам, проведенным автором (пример 4), существует прямая зависимость между размерностью кристаллов минералов и их геохимическими, физико-химическими, механическими и другими свойствами используемыми в настоящем решении, а исследования проведенные в Институте геологии рудных месторождений, петрографии, минералогии и геохимии Российской Академии наук, Москва (РФФИ (грант 10-05-00547а), «Влияние размерного эффекта на кристалломорфологические свойства каолинита по данным электронной микроскопии и ЭПР», авт.: Академик Н.С. Бортников, Р.М. Минеева, В.М. Новиков, С.В. Соболева), подтверждают, что указанный диапазон размерности каолинита (20 мкм - 0,1 мкм) обеспечивает необходимую и достаточную для целей предлагаемого решения удельную активную поверхность в диапазоне 20 м2/г - 50 м2/г. Также в работе обосновывается влияние размерности каолинита на его реологические и технологические свойства. Из результатов практической работы автора (пример 4 и 3) и обозначенных выше исследований в частности следует, что:

- диапазон 20 мкм - 0,1 мкм является самым инертным в отношении коагуляции и изменения гомогенности смесей, что способствует стабильности и предсказуемости триботехнических и других физико-химических свойств каолинита при использовании с указанной целью (пример 3);

- размерность менее 0,1 мкм значительно повышает риск получения дефектных кристаллов, с нарушенными связями, что непредсказуемо снижает используемые в решении его активные свойства.

Размерность более 20 мкм нецелесообразна к использованию в связи с тем, что активная поверхность становится менее 20 м2/г, что существенно снижает используемые в решении свойства минерала, что также доказано в опыте, осуществленном автором в Примере 4 «Испытания качества образования защитного слоя в зависимости от размерности минерального наполнителя - каолинита».

Кроме того, автором установлено, что получение минерала каолинита размерностью 20 мкм - 0,1 мкм обусловлено относительной простотой получения и классификации, что значительно удешевляет процесс изготовления заявляемого в предлагаемом решении состава.

Использование гелевой основы в соотношении мас.%: масло 70-90, загуститель 10-30, выбрано как наиболее целесообразное исходя из стоимости и простоты изготовления, и обеспечивает необходимые требования по исключению коагуляции, седиментации, гидрофобности и другой активности с внешней средой, отрицательно действующие на физико-химическую активность минералов.

Сущность заявляемого технического решения поясняется фигурами и нижеследующим описанием.

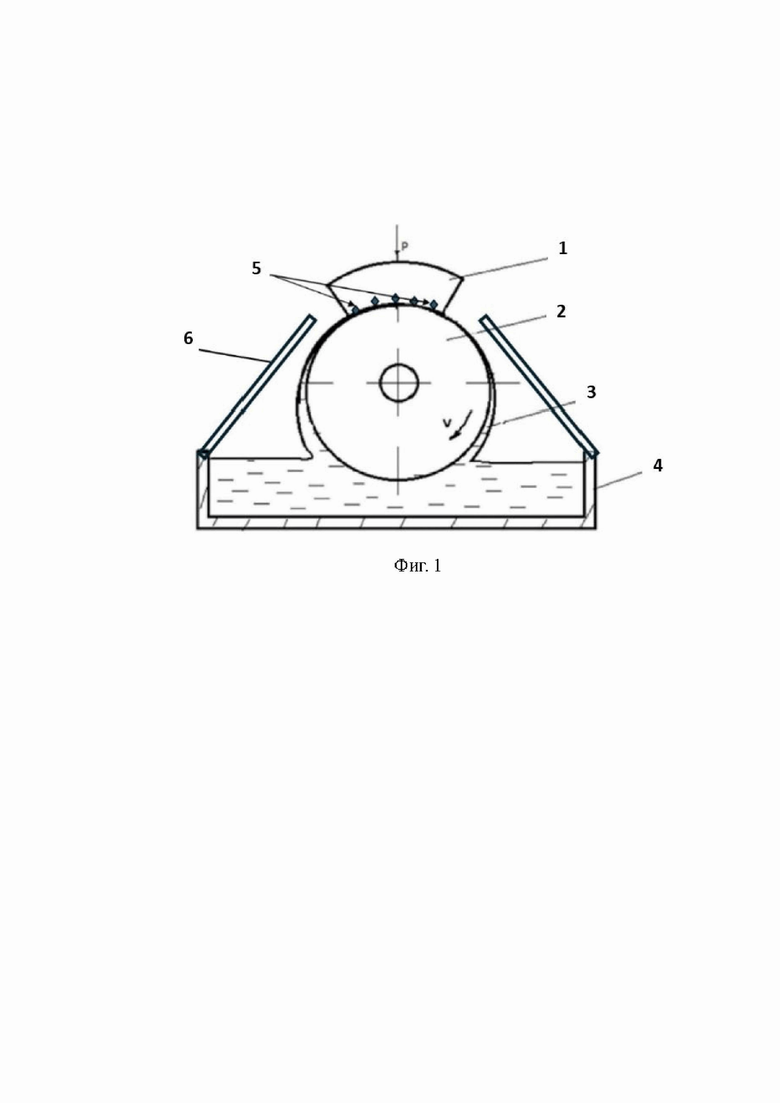

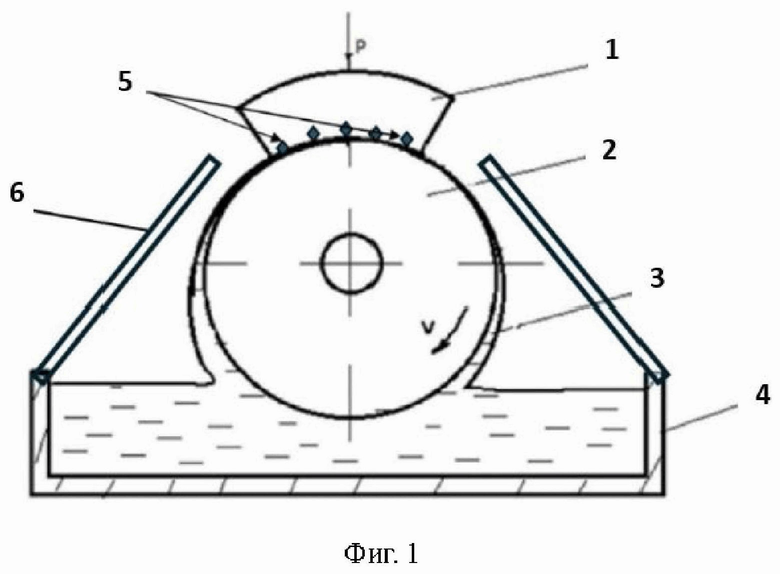

На Фиг. 1 представлена схема взаимодействия тел на стандартной машине трения ( СМТ), где:

1 - Колодка;

2 - Диск (погружен на 1/4 радиуса в ремонтно-восстановительном составе (РВС));

3 - « смазывающий клин РВС»;

4 - Ванночка с «РВС»;

5 - Точки замера толщины колодки;

6 - Защитный экран.

На Фиг. 2 представлен график размерности (дисперсности) минерала каолинит, используемого для изготовления состава, применяемого во всех примерах по предлагаемому решению.

Прибор: лазерный анализатор дисперсности «Analysette-22».

Показатели: размерность 0,1 мкм - 20 мкм; количество 98,41% от общего.

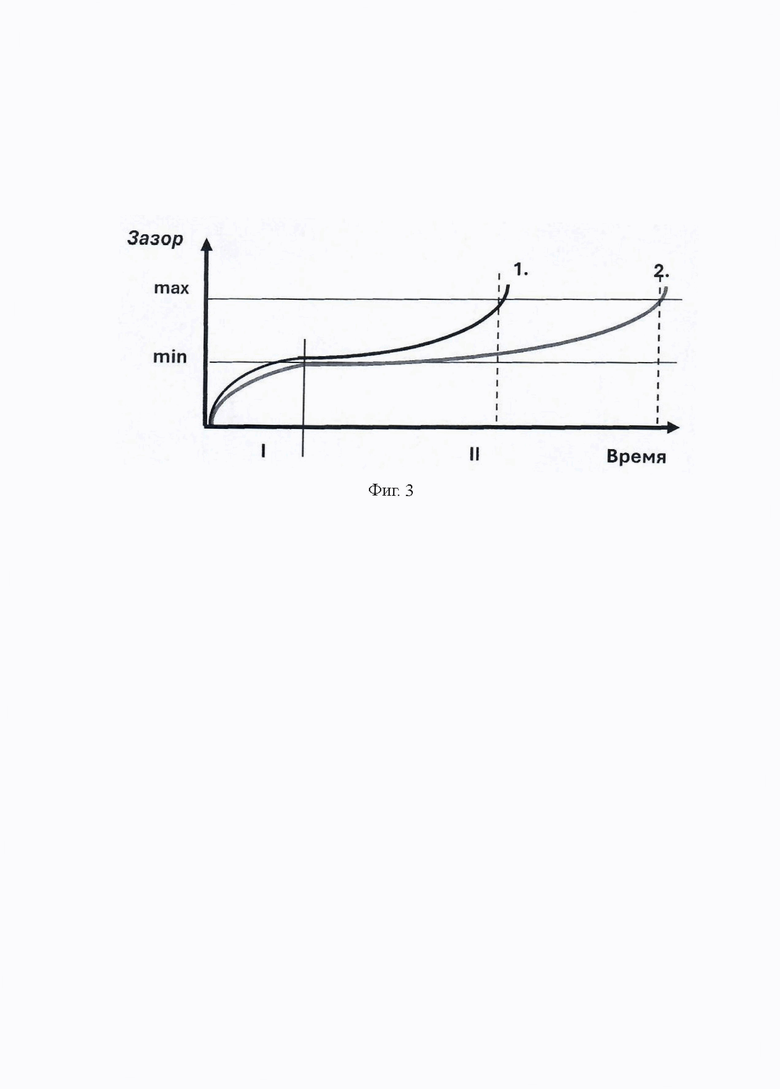

На Фиг. 3 представлен условный график зависимости износа пары трения от времени, где:

«min-max» - границы нормального рабочего зазора.

Зона I - период приработки.

Зона II - период нормальной эксплуатации.

Линия 1. - традиционная классическая кривая износа.

Линия 2. - износ при применении предлагаемого решения.

Износ поверхности трения любой детали можно разделить на три стадии, которые отличаются друг от друга интенсивностью изнашивания:

Период I - приработка трущихся деталей, когда их износ наиболее значителен. Имеет большое значение для повышения износостойкости деталей в последующей эксплуатации. В это время рабочие поверхности притираются. Если период приработки проведен квалифицированно, то рабочий период деталей сопровождается минимальным износом и возрастает.

Период II - нормальная работа. Этот период составляет 80-90% всего времени работы детали.

Период III - критическое увеличение зазоров и ухудшения состояния трущихся поверхностей. Происходит усиленное изнашивание, приводящее к полному выходу детали из строя.

На Фиг. 4, 5 представлены изображения поверхности «до» и «после» применения состава по предлагаемому решению в двух разных местах одного пятна контакта (лаборатория электронной микроскопии ЦНИИ «Прометей», СПб).

Визуально определяется зарастание микротрещин и значительное снижение шероховатости, и как следствие снижение сил трения и увеличение площади «истинного пятна контакта» таких поверхностей при взаимодействии, что существенно влияет на динамику износа контактирующих поверхностей трения ( см. Фиг. 3).

Расчет силы трения:

F=k⋅N, где:

K - коэффициент трения,

N - сила прижатия (реакции опоры).

Расчет удельной нагрузки: k = N / S, где:

k - удельная нагрузка, кг/м2,

N - нагрузка на поверхность,

S - площадь поверхности.

Практическое применение предлагаемого технического решения позволяет образовать на поверхностях трения машин и механизмов защитный кристаллический слой (Фиг. 4, 5), обладающий высокими триботехническими и физико-химическими свойствами, превосходящими свойства поверхностей, на которых он образовался (примеры 1-6, Фиг. 4, 5), что позволяет:

- проводить более «мягкую» приработку рабочих поверхностей деталей механизмов, при которой образование и стабилизация пятен контактов трения происходит без возникновения высоких внутренних и поверхностных напряжений в материалах и, как следствие, частичного его разрушения с образованием микротрещин; с более высоким классом чистоты (меньшей шероховатостью) и, как следствие, с большим по площади «истинным пятном контакта», что снижает удельные нагрузки на поверхности взаимодействующих (трущихся) материалов, что вместе приводит к увеличению срока службы деталей механизма (Фиг. 3, 4, 5; пример 5, 6);

- значительно снизить динамику износа рабочих поверхностей трения в механизмах, в процессе их эксплуатации, за счет образования более износостойкой поверхности с меньшим коэффициентом трения, за счет более высокого класса чистоты (шероховатости) и, как следствие, меньшими удельными нагрузками за счет большей площади «истинного пятна контакта», влияющими на механический износ и ресурс поверхностей трения (Фиг. 3, 4, 5; примеры 1, 2, 4, 5, 6);

- предотвращать процессы роста и образования микротрещин поверхности в т.ч. на ранней стадии их образования (Фиг. 4, 5)

- значительно увеличить гарантированный ресурс и КПД машин и механизмов, (пример 5, 6; Приложение).

И как следствие, осуществление предлагаемого решения с целью образования многофункционального защитного слоя на поверхностях трения, обладающего отличительными улучшенными триботехническими (механо-физико-химическими) характеристиками, кроме восстановления и продления ресурса деталей, а значит и механизма в целом, позволяет эксплуатировать агрегаты и механизмы в более жестких условиях: больших режимах нагрузки; абразивной запыленности; недостаточности смазывания; действия внешних агрессивных сред и температуры, что следует из примеров практического, в т.ч. и промышленного применения предлагаемого решения.

По своей простоте изготовления и применения предлагаемый способ является универсальным ремонтопригодным (восстанавливаемым) для любых типов механизмов в которых пары трения изготовлены из металлов и их сплавов и/или из композиционных материалов с любыми видами сопряжения, в т.ч. применением без их остановки в процессе беспрерывной эксплуатации.

Также предлагаемое решение позволяет эффективно решать задачи импортозамещения в вопросах смазки, ремонта и продления ресурса деталей и механизмов, с одновременным улучшением качества их работоспособности.

Этапы практического осуществления заявляемого технического решения:

1. Изготовление гелевой основы гомогенизацией и взаимным растворением масла, например машинное масло, и загустителя, например кальциевого или литиевого мыла, в соотношении мас.%: масло 70-90, загуститель 10-30;

2. Изготовление минеральной дисперсной смеси из каолинита, способом его измельчения механоактивацией с последующей классификацией просеиванием через сито с ячейкой 20 мкм;

3. Изготовление состава диспергированием минеральной дисперсной смеси в гелевую основу в соотношении мас.%: гелевая основа 90-97,5, минерал наполнителя 2,5-10;

4. Применение состава способом введения в масляную систему механизма и/или нанесением непосредственно на требуемую поверхность.

Эффективность применения предлагаемого решения подтверждается результатами практического использования предлагаемого решения автором при исследовании и контроле существенных (основных показательных) технических (триботехнических) характеристик (примеры 1-6):

1. Коэффициент трения - показатель работоспособности и энергоемкости механизма (пары трения). Чем ниже коэффициент трения, тем меньше разрушение поверхностей и динамика их износа (увеличение ресурса); ниже энергопотребление на обеспечение работы механизма и повышение КПД;

2. Рабочая температура - показатель нормального сопряжения поверхностей трения и степени разрушения (макро и микро шероховатости) поверхности трения;

3. Износ - величина характеризующая остаточный ресурс пары трения;

4. Виброхарактеристики (поперечные и продольные составляющие виброскорости и ускорения) - комплексный показатель характеризующий состояние пятен контактов поверхностей трения деталей в т.ч. макро и микро шероховатость, степень износа поверхностей трения в т.ч. наличие (зарождение) микротрещин, остаточный ресурс детали (механизма);

5. Качество предлагаемого в решении состава по показателям: дисперсность, коагуляция, гомогенность, седиментация, количественное соотношение мас.% - показатель гарантированного достижения планируемого технического и экономического результата от применения предлагаемого решения.

Примеры практического применения

Пример 1

Цель испытаний

Сравнение триботехнической эффективности применения технических решений по прототипу (RU 2266979) и заявляемого технического решения по отношению к металлам и композиционным материалам.

Испытания проводились на машине трения смТ-1 в лаборатории ОТК «НПК Русспромремонт», в паре трения «колодка-диск», где: «колодка» выполнена из композиционного материала, «диск» из стали 20Х12, кл. 8 ГОСТ 2789-59. При этом колодки из композиционного материала выполнены в двух вариантах: углепластик и фторопласт.

Экспериментальные составы:

РВС1 - состав по прототипу (ограниченный 0,1 мкм - 20 мкм);

РВС2 - состав по предлагаемому решению (0,1 мкм - 20 мкм);

РВС3 - состав по прототипу (1 мкм - 100 мкм).

При этом, для соблюдения прочих равных условий, в вариантах составов РВС1 и РВС2 гелевая основа сделана в соотношении мас.%: масло 80, загуститель 20; состав в соотношение мас.%: гелевая основа 95, минеральный наполнитель 5; общее количество каждой смеси составляет 200 мл, а РВС3 изготовлен без изменений условий прототипа.

Классификацию размерности получали способом просеивания через сито 20 мкм для РВС1 и РВС2, и сито 100 мкм для РВС3.

Условия испытаний:

Температура снималась бесконтактным пирометром КМ843, 2 кл., лазер.

Толщина колодки (арифметическое среднее из пяти) измерялась унифицированным микрометром «Mikron IP54» (0-25), диаметр измерительной головки 0,5 мм.

Машина трения смТ-1. P = 500Н. Скорость вращения вала v = 800 об/мин (Фиг. 1).

Контрольные величины: коэффициент трения - f (где: f = Fтр/N); температура колодки - t°С; величина износа колодки L мм.

Среда трения - «РВС» (200 мл), помещенный в ванночку, с погружением в нем диска на 1/4 радиуса. (Фиг. 1).

Контроль размерности минерального наполнителя каолинит - лазерный анализатор дисперсности «Analysette-22» (Фиг. 2).

Результаты испытаний

1. Углепластик + «РВС1»

Через 30 мин работы: f = 0,08; t = 38°C; L= 0,008 мм.

Через 60 мин работы: f = 0,1; t = 42°C; L= 0,011 мм.

Через 120 мин работы: f = 0,1; t = 40°C; L= 0,015 мм.

2. Фторопласт + «РВС1»

Через 30 мин работы: f = 0,07; t = 36°C; L= 0,007 мм.

Через 60 мин работы: f = 0,09; t = 39°C; L= 0,009 мм.

Через 120 мин работы: f = 0,09; t = 38°C; L= 0,012 мм.

3. Углепластик + «РВС2»

Через 30 мин работы: f = 0,04; t = 30°C; L = 0,005 мм.

Через 60 мин работы: f = 0,02; t = 30°C; L = 0,006 мм.

Через 120 мин работы: f = 0,02; t = 29°C; L= 0,006 мм.

4. Фторопласт + «РВС2»

Через 30 мин работы: f = 0,03; t = 30°C; L = 0,005 мм.

Через 60 мин работы: f = 0,03; t = 31°C; L= 0,005 мм.

Через 120 мин работы: f = 0,03; t = 31°C; L= 0,006 мм.

5. Углепластик + «РВС3»

Через 30 мин работы: f = 0,11; t = 38°C; L= 0,011 мм.

Через 60 мин работы: f = 0,10; t = 42°C; L= 0,021 мм.

Через 120 мин работы: f = 0,10; t = 45°C; L= 0,024 мм.

6. Фторопласт + «РВС3»

Через 30 мин работы: f = 0,07; t = 39°C; L= 0,009 мм.

Через 60 мин работы: f = 0,09; t = 44°C; L= 0,016 мм.

Через 120 мин работы: f = 0,09; t = 42°C; L= 0,021 мм.

Вывод:

РВС1 и РВС3 (составы по прототипу) по отношению к РВС2 (предлагаемое решение) показали значительно худшую эффективность по всем измеряемым показателям.

Пример 2

Проверка влияния количества наполнителя (каолинит) в составе на качество образуемого защитного слоя

Условия испытаний:

Испытания проводились на машине трения смТ-1 в лаборатории ОТК НПК Русспромремонт, в паре трения «колодка-диск», где: «колодка» выполнена из стали Ст. 45, кл.8 ГОСТ 2789-59, «диск» из стали 20Х12, кл. 8 ГОСТ 2789-59.

Температура снималась бесконтактным пирометром КМ843, 2 кл., лазер.

Толщина колодки измерялась унифицированным микрометром «Mikron IP54» (0 - 25), диаметр измерительной головки 0,5 мм.

Машина трения смТ-1. P = 500Н. Скорость вращения вала v = 800 об/мин.

Контрольные величины: коэффициент трения - f (где: f = Fтр/N); температура колодки - t°С; величина износа колодки L мм (крайние показатели по пяти точкам).

Экспериментальные составы с различным содержанием мас.% гелевой основы и наполнителя изготавливались при прочих одинаковых условиях способом диспергации измельченного минерального наполнителя - каолинит, классифицированного ситом 20 мкм (весь состав прошедший сито принят за 0,1 мкм - 20 мкм) в течение 5 минут в гелевую основу - индустриальное масло загущенное литиевым мылом, в соотношении мас.%: масло 70, загуститель 30.

Экспериментальные составы:

РВС1 - соотношение мас.%: гелевая основа - 90, минеральный наполнитель - 10;

РВС2 - соотношение мас.%: гелевая основа - 95, минеральный наполнитель - 5;

РВС3 - соотношение мас.%: гелевая основа - 97,5, минеральный наполнитель - 2,5;

РВС4 - соотношение мас.%: гелевая основа - 99, минеральный наполнитель - 1;

РВС5 - соотношение мас.%: гелевая основа - 85, минеральный наполнитель - 15;

РВС6 - соотношение мас.%: гелевая основа - 80, минеральный наполнитель - 20.

При этом, во всех вариантах составов РВС, его количество составляет 200 мл.

Состав РВС (200 мл) помещен в ванночку с погружением диска на 1/4 радиуса (Фиг. 1).

Контрольные показатели через 60 мин работы:

1. РВС1: f = 0,04; t = 38°С; L = 0,03 мм - 0,01 мм.

2. РВС2: f = 0,03; t = 40°С; L = 0,03 мм - 0,02 мм.

3. РВС3: f = 0,04; t = 41°С; L = 0,04 мм - 0,02 мм.

4. РВС4: f = 0,12; t = 63°С; L = 0,18 мм - 0,09 мм.

5. РВС5: f = 0,09; t = 54°С; L = 0,08 мм - 0,04 мм.

6. РВС6: f = 0,11; t = 59°С; L = 0,11 мм - 0,03 мм.

Вывод:

Составы РВС1, РВС2 и РВС3 показали наилучшие и удовлетворяющие техническим требованиям результаты. При выходе за границы концентрации минерального наполнителя: 2,5% - 10% (РВС4, РВС5, РВС6), все показатели резко ухудшаются.

Пример 3

Сравнительные испытания составов по прототипу и заявляемого, на свойства седиментации и гомогенности

Условия испытаний:

Готовые составы, каждый, заливались в стеклянную прозрачную колбу 0,25 литра (высота столба РВС в колбе hнач = 10 см) и сохранялись в состоянии покоя в течение 24 часов при температуре около 25°С.

Контрольные параметры: скорость оседания - по высоте столба осадка; гомогенность - по дисперсности минеральных частиц в пробах с разной высоты столба.

Средства контроля: металлическая линейка для измерения высоты столба осадка; микроскоп «Микромед -3 Led» с градуированной окуляр-шкалой (1 мкм) для изучения размерности минералов в пробах взятых с разной высоты столба осадка.

Экспериментальные составы:

РВС1 - состав по прототипу, в соотношении мас.%: гелевая основа 90, минерал 10;

РВС2 - состав по предлагаемому решению, в соотношении мас.%: гелевая основа 90, минерал 10.

В обоих случаях использована одинаковая гелевая основа в количестве 200 мл в соотношении мас.%: масло (И40) - 90, загуститель (литиевое мыло) - 10.

Способ испытания

Оба состава были изготовлены при прочих равных условиях способом диспергации минерального наполнителя (1 - по прототипу и 2 - предлагаемое решение), в соотношении мас.%: гелевая основа 90, минеральный наполнитель 10.

Оба состава, по 200 мл каждый, помещались в отдельные одинаковые стеклянные прозрачные колбы объемом 0,25 литра. Высота столба составов в колбе составила по 10 см.

Обе колбы с испытуемой смесью содержались вертикально на одной поверхности при температуре около 25°С в состоянии покоя в течение 24 часов.

По истечении 24 часов линейкой измерялась высота столба осадка из минеральной смеси и бралось по 4 пробы в объеме по 2 мл каждого состава с разной высоты.

Результаты испытаний

Высота столба осадка: РВС1 - 4,6 см; РВС2 - 9,8 см.

Дисперсность проб c разной высоты столба осадка (h):

(мкм)

(мкм)

(мкм)

(мкм)

Вывод:

1. Седиментация (скорость оседания) состава по предлагаемому решению - РВС 2 в 27 раз ниже, чем у состава по прототипу - РВС1. Способ упрощенного расчета:

(hнач - hрвс1) / (hнач - hрвс2); (10 - 4,6) / (10 - 9,8) = 5,4/0,2 = 27;

2. Гомогенность состава по предлагаемому решению (РВС2) не нарушилась;

3. Гомогенность состава по прототипу (РВС1) сильно нарушилась по всей высоте столба.

Состав по предлагаемому решению (РВС2) обладает превосходящими потребительскими характеристиками хранения и применения, над составом по прототипу (РВС1), по параметрам: скорость оседания нерастворимой минеральной составляющей (седиментация) и сохранение гомогенности.

Пример 4

Испытания качества образования защитного слоя в зависимости от размерности минерального наполнителя каолинита

Условия испытаний:

Испытания проводились на машине трения смТ-1 в лаборатории ОТК НПК Русспромремонт, в паре трения «колодка-диск», где: «колодка» выполнена из стали Ст. 45 кл.8 ГОСТ 2789-59, «диск» из стали 20Х12, кл. 8 ГОСТ 2789-59.

Температура снималась бесконтактным пирометром КМ843, 2 кл., лазер.

Толщина колодки измерялась унифицированным микрометром «Mikron IP54» (0 - 25), диаметр измерительной головки 0,5 мм.

Машина трения смТ-1. P = 500Н. Скорость вращения вала v = 800 об/мин.

Контрольные величины: коэффициент трения - f (где: f = Fтр/N); температура колодки - t°С; величина износа колодки L мм (крайние показатели по пяти точкам).

Экспериментальные составы с различной дисперсностью наполнителя, изготавливались при одинаковых условиях - диспергация измельченного минерального наполнителя каолинит в течение 5 минут в гелевую основу - индустриальное масло загущенное литиевым мылом, в соотношении мас.%: масло - 80, загуститель - 20. При соотношении мас.% состава: гелевая основа - 90, минеральный наполнитель - 10.

Размерность минерального наполнителя каолинита классифицировалась поочередным просеиванием через соответствующие сита: 78 мкм; 40 мкм; 20 мкм. смесь, прошедшая через сито 78 мкм и оставшаяся на сите 40 мкм принята за 40 мкм - 78 мкм; прошедшая сито 40 мкм и оставшаяся на сите 20 мкм за 20 мкм - 40 мкм; после сита 20 мкм принята за 0,1 мкм - 20 мкм; после сита 40 мкм принята за 0,1 мкм - 40 мкм.

Экспериментальные составы:

РВС1 - размерность минерального наполнителя каолинита - 0,1 мкм - 20 мкм;

РВС2 - размерность минерального наполнителя каолинита - 0,1 мкм - 40 мкм;

РВС3 - размерность минерального наполнителя каолинита - 20 мкм - 40 мкм;

РВС4 - размерность минерального наполнителя каолинита - 40 мкм - 78 мкм.

При этом во всех вариантах составов РВС, его количество составляет 200 мл.

Состав РВС (200 мл) помещен в ванночку с погружением диска на 1/4 радиуса (Фиг. 1):

1. «РВС1»

Через 30 мин работы: f = 0,04; t = 36°С; L = 0,03 мм - 0,02 мм.

Через 60 мин работы: f = 0,03; t = 34°С; L = 0,05 мм - 0,02 мм.

2. «РВС2»

Через 30 мин работы: f = 0,06; t = 38°С; L = 0,04 мм.

Через 60 мин работы: f = 0,06; t = 38°С; L = 0,06 мм - 0,04 мм.

3. «РВС3»

Через 30 мин работы: f = 0,06; t = 38°С; L = 0,05 мм.

Через 60 мин работы: f = 0,05; t = 39°С; L = 0,07 мм - 0,05 мм.

4. «РВС4»

Через 30 мин работы: f = 0,08; t = 39°С; L = 0,09 мм - 0,07 мм.

Через 60 мин работы: f = 0,06; t = 40°С; L = 0,12 мм - 0,09 мм.

Вывод:

Состав РВС1 показал наилучшие результаты по контрольным показателям качественных характеристик поверхности трения.

Составы РВС2 и РВС3 показали удовлетворяющие требованиям показатели.

За основной контрольный показатель принята величина износа колодки.

Пример 5

Применение состава по предлагаемому решению к агрегату дизельный ДВС, автомобиля Фольксваген Туарег

Испытуемый образец: дизельный V-образный ДВС V 2967 см2 с АКПП-6, пробег 386 тыс. км.; масляный фильтр 25 мкм.

Контрольные пары трения в ДВС: «цилиндр - поршневое кольцо»; «втулка - палец» КШМ; «подшипник скольжения распредвала», насос маслоподачи.

Контрольные параметры: температура масла; километраж, компрессия, давление масла, расход топлива, шумность работы, чистота фильтра.

Диагностические приборы: виброметр «Корсар++»; компрессометр; штатный автокомпьютер (БК) (давление масла, расход топлива, температура, километраж); микроскоп «Микромед -3 Led» и фильтровальная бумага для экспресс-анализа масла и контроля засоренности фильтра.

Состав (РВС) с соотношением мас.%: гелевая основа - 90, минеральный наполнитель - 10, где: гелевая основа изготовлена из масла И40 загущенного литиевым мылом в соотношении мас.%: масло - 70, загуститель - 30; минеральный наполнитель каолинит не более 20 мкм, (классифицирован на сите 20 мкм).

Способ применения и ход работы:

1. Замена масла и фильтра в ДВС. Масло 10W20 в количестве 9 литров. Установка нового фильтра с пропускной способностью не более 25 мкм;

2. Эксплуатация автомобиля в обычном режиме 100км;

3. Снятие контрольных замеров;

4. Внесение состава «РВС» в картер ДВС, через маслозаливную горловину;

5. Работа ДВС на оборотах х/х - 60 мин;

6. Эксплуатация автомобиля в обычном режиме 1200 км;

7. Снятие контрольных замеров. О смотр масляного фильтра.

Таблица 1. Замер через 100 км от замены масла (перед введением состава РВС)

(х/х - 740 об/мин t = 90°С)

(городской цикл)

(среднее по 6 точкам)

Таблица 2. Замер через 1200 км после введения состава «РВС»

(х/х - 740 об/мин t = 90°С)

(городской цикл)

(среднее по 6 точкам)

Микроскопический анализ масленых проб (пять проб по 5 мл), взятых из разных мест фильтра после эксплуатации 1200 км, показал отсутствие минеральных нерастворимых частиц во всех пробах.

Вывод:

Применением состава (РВС) по заявляемому решению к автомобильному ДВС, значительно улучшило его эксплуатационные технические характеристики: компрессию, давление масла, расход топлива.

Минеральные нерастворимые частицы примененного состава не осели на фильтре 25 мкм, а значит не коагулировали и не увеличили своей размерности.

Технические улучшения работы ДВС произошли по причине образования на поверхностях трения ДВС защитного слоя, образованного применением состава РВС.

Образованный применением способа защитный слой обуславливает:

1. Повышение и выравнивание компрессии - увеличение плотности прилегания поршневых колец к стенкам цилиндра;

2. Снижение потребления топлива - более полное сгорание топлива за счет повышения компрессии и снижение сил трения в парах трения ДВС;

3. Повышение давления в масляной системе - за счет образования слоя на поверхностях пар трения и уменьшение рабочего зазора в парах трения масляного насоса;

4. Снижение шумности и вибрации при работе ДВС - за счет выравнивания компрессии в цилиндрах и снижения сил трения в ДВС.

Пример 6. (Приложение)

Практическое применение предлагаемого решения на промышленном оборудовании

Работы выполнялись техническими специалистами ООО «НПК Русспромремонт» под контролем автора.

Испытуемый образец: винтовой компрессор ATLAS COPCO GA 160VSD серийный № APF232911 цеха А ММОФОС, ООО «ПГ «Фосфорит», г. Кингисепп.

Цель работы: Продлить (увеличить) эксплуатационный ресурс при экстремальных условиях эксплуатации (большой износ, высокие температуры, ухудшенное смазывание).

Контрольные пары трения: подшипники узлов.

Контрольные параметры: вибродиагностика (виброскорость, виброускорение).

Диагностические приборы: штатный компьютер компрессора «ATLAS COPCO»; виброметр «Корсар++», диагностическая програ мма НПП РОС «Аврора».

Состав (РВС) мас.%: гелевая основа 90, минеральный наполнитель 10.

Где: основа мас.%: масло 90, загуститель 10; размерность минерального наполнителя 0,1 мкм - 20 мкм.

РВС вводился в штатную систему смазки за три приема, в общем количестве 400 мл.

Выводы:

- снижение вибрации по точкам и выравнивание по направлениям измерения;

- стабилизация работы подшипниковых узлов пар зацепления механизма синхронизации и более синхронизированная и плавная работа винтовой пары;

- увеличение остаточного эксплуатационного ресурса на 26%.

Из приведенных примеров практического применения и последующих практических испытаний следует, что составы, изготовленные и примененные по предлагаемому техническому решению, состоящие из: гелевой основы (масло, загущенное литиевым или натриевым комплексом) в соотношении мас.%: масло 70-90, загуститель 10-30 и минерального наполнителя (каолинит), в соотношении мас.%: гелевая основа 90-97,5, наполнитель 2,5-10, при дисперсности наполнителя 0,1 мкм - 20 мкм, образуют защитный слой с превосходящими триботехническими свойствами по отношению к известным составам и способам их применения по ряду основных показательных триботехнических характеристик: шероховатость; коэффициент трения; износостойкость; виброхарактеристики; рабочая температура в паре трения.

Последующие практические натурные испытания предлагаемого технического решения давали аналогичные результаты, коррелирующие с приведенными, значительно улучшающие работу пар трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ФОРМИРОВАНИЯ НОВООБРАЗОВАННОГО СЛОЯ НА ТРУЩИХСЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2004 |

|

RU2266979C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2169208C1 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2016 |

|

RU2623538C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2265037C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ ИЗ ПРИРОДНЫХ СЛОИСТЫХ МИНЕРАЛОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329285C1 |

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ ПРОТИВОИЗНОСНЫЙ АНТИФРИКЦИОННЫЙ ВОССТАНАВЛИВАЮЩИЙ | 2015 |

|

RU2599161C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ ИЗ ПРИРОДНЫХ СЛОИСТЫХ МИНЕРАЛОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2269554C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМАЗОЧНОЙ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ТРУЩИХСЯ ДЕТАЛЕЙ | 2007 |

|

RU2351640C2 |

Изобретение относится к области триботехники и машиностроения, а именно к веществам для получения на поверхности трения деталей машин и механизмов многофункционального защитного слоя. Состав для образования многофункционального защитного слоя на поверхностях из металлических и композиционных материалов представляет собой гомогенную суспензию, состоящую из гелевой основы и минерального наполнителя. Гелевая основа состоит из масла и загустителя. В качестве минерального наполнителя применен каолинит размерностью 0,1 мкм – 20 мкм и твердостью 1-1,5 Мооса. Техническим результатом заявляемого технического решения является образование защитного триботехнического кристаллического слоя на поверхностях трения деталей механизмов, обладающего повышенной сплошностью и однородностью, уменьшением количества микротрещин на поверхности, низким коэффициентом трения и увеличенной площадью истинного пятна контакта, повышенной износостойкостью и коррозионной стойкостью. 5 ил., 3 табл., 6 пр.

Состав для образования многофункционального защитного слоя на поверхностях из металлических и композиционных материалов, представляющий собой гомогенную суспензию, состоящую из гелевой основы и минерального наполнителя, гомогенно диспергированного в гелевую основу, в соотношении мас. %:

при этом гелевая основа состоит из масла и загустителя, в соотношении мас. %:

а в качестве минерального наполнителя применен каолинит размерностью 0,1 мкм – 20 мкм и твердостью 1-1,5 Мооса.

| СОСТАВ ДЛЯ ФОРМИРОВАНИЯ НОВООБРАЗОВАННОГО СЛОЯ НА ТРУЩИХСЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2004 |

|

RU2266979C1 |

| СМАЗОЧНАЯ МАСЛЯНАЯ КОМПОЗИЦИЯ ДЛЯ УМЕНЬШЕНИЯ ТРЕНИЯ, ВКЛЮЧАЮЩАЯ НАНОПОРИСТЫЕ ЧАСТИЦЫ | 2011 |

|

RU2512379C1 |

| НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА | 2018 |

|

RU2682881C1 |

| Композиция добавки к приработочному маслу для обкатки редукторов | 2019 |

|

RU2711593C1 |

| EP 3290495 A4, 23.01.2019. | |||

Авторы

Даты

2025-05-28—Публикация

2024-10-01—Подача