Изобретение относится к области создания композиционных функциональных материалов на основе полимерных материалов, в частности к разработке методов получения низкоразмерных наполнителей композиционных материалов, и может быть использовано в технологии машиностроительных материалов для создания композитов с заданными функциональными характеристиками.

Известно, что наполнители и модификаторы полимерных матриц с размерами частиц менее 100 нм обладают особенными характеристиками: аномальной удельной поверхностью, нескомпенсированным зарядом, способностью к процессам адсорбционного взаимодействия с полимерной макромолекулой с образованием квазикристаллического упорядоченного слоя в объеме композита и т.п. [1]. Такие компоненты называют наноразмерными или нанофазными, а композиционные материалы, созданные с их применением - нанокомпозиционными или нанокомпозитами.

Важнейшей характеристикой наномодификаторов, обеспечивающих синергический эффект в функциональных нанокомпозитах, является наличие у частицы нескомпенсированного заряда, обеспечивающего ориентирующее действие на периферию полимерного окружения [2]. Этот факт подтвержден экспериментально и современные технологии активации наполнителей и модификаторов полимерных материалов основаны на формировании зарядового состояния путем обработки потоком заряженных частиц, ионизирующих излучений, высокоэнергетического воздействия когерентным излучением в среде воздуха или специальной газовой среды и т.п. Однако такие технологии энергоемки, малопроизводительны и требуют специального дорогостоящего технологического оборудования.

Известны способы активации поверхности дисперсных наполнителей типа сиалонов, цеолитов и др. горных пород механическим воздействием в активирующих устройствах различной конструкции [3]. Данные способы достаточно эффективны, однако не позволяют получать частицы с размером менее 1-2 мкм, что обусловлено протеканием процессов агрегации активированных частиц в процессе их механического диспергирования.

Известен способ диспергирования слоистых минералов, основанный на обработке полуфабриката водой в автоклаве в соотношении вода:минерал 1:1÷3:1 с последующей выдержкой при 200-300°С со сбросом давления на 3-5 с не менее 3 раз и термообработкой при 500-550°С на воздухе [4]. Такой способ обеспечивает диспергируемость слоистых минералов в результате вспучивания и разрушения слоистой структуры. Данный способ сопряжен с применением сложного технологического оборудования и не позволяет получать частицы наноразмерных фракций.

Известен способ подготовки наполнителей на основе природных минералов (серпентин, тальк, эстатит и др.), состоящий в диспергировании, обработке в центрифуге и барокамере, в которой создавали режим насыщенного пара с температурой 110°С.

Обработка порошка сухим паром при его распылении, по мнению заявителей, эффективно обезвоживает его без спекания, стабилизируя дисперсность. Сведений о размерах получаемых частиц не приведено.

Известен способ обработки природного гидросиликата магния, состоящий в его диспергировании, обезвоживании и магнитном сепарировании [5]. Однако эффективность полимерных порошков в полимерных композиционных материалах не подтверждена, а данные по их применению в смазках не позволяют оценить их потребительские характеристики.

Известен способ получения дисперсных частиц природных минералов, состоящий в измельчении полуфабриката с последующим отжигом в интервале 400-900°С в течение 1-2,5 ч [6]. Способ является достаточно эффективным, однако требует больших энергетических затрат. Кроме того, сведений о методах оценки размеров полученных фракций, в материалах описания к патенту не приведено.

Ближайшим аналогом заявленного способа является способ получения наполнителей из природных минералов, включающий измельчение полуфабриката в шаровой или бисерной мельнице с последующей термообработкой при 350-750°С в течение 4-6 ч. [7]

Задачей изобретения является разработка способа получения низкоразмерных наполнителей из природных слоистых минералов для полимерных материалов, позволяющего получать дисперсные порошки с размерностью не более 100 нм при низких энергетических затратах, эффективные при создании полимерных нанокомпозитов.

Задача решается тем, что способ получения низкоразмерных наполнителей из природных слоистых минералов для полимерных материалов, согласно изобретению заключается в воздействии на предварительно измельченные фракции природных слоистых минералов термическим ударом в течение 1,0÷30 мин с градиентом температур не менее 800÷1000°. Способ согласно изобретению включает операции механического измельчения, при необходимости сепарирования и термической обработки путем внесения навески в рабочий объем нагревательного устройства с целью реализации режима термического удара. Для увеличения градиента термического удара измельченный полуфабрикат дополнительно подвергают обработке при температурах (-)60-(-)195°С. Для повышения достигаемого эффекта измельчения перед низкотемпературной обработкой полуфабрикат нагревают до 100-300°, а цикл «нагревание-охлаждение-термообработка термическим ударом» повторяют не менее 2 раз.

Измельчение полуфабриката производят на высокоэнергетических мельницах ударного действия.

Отличительными признаками предложенного способа являются проведение измельчения полуфабриката в устройстве ударного действия и осуществление термообработки термическим ударом с градиентом температур 800-1000°С в течение 1-30 минут.

Кроме того, заявленное решение, позволяет гарантированно обеспечить получение продукта наноразмерной дисперсности и активности, т.к. учитывает особенности кристаллохимического строения природных слоистых веществ. Это обуславливает возможность применения получаемого продукта по новому назначению - в качестве наномодификаторов полимерных матриц.

Сущность заявляемого способа состоит в следующем. Природные слоистые минералы, к которым относят серпентины, мусковиты, каолиниты, хризотил, тальк, иллит и др. минералы, представляют собой вещества, образованные структурными многогранниками - тетраэдрами и октаэдрами, в которых по вершинам располагаются крупные анионы О, ОН, F, а внутри - катионы меньших размеров. В тетраэдрах находятся преимущественно атомы кремния (Si), которые частично замещаются атомами Al и Fe. В октаэдрах располагаются атомы Al, Fe, Cr, Mg, Zn, Li и др. элементов. В структурах слоистых силикатов тетраэдры сцеплены вершинами своих оснований, а октаэдры - боковыми ребрами в двухмерные сетки так, что центры многогранников располагаются по гексагональному мотиву. Кроме того, тетраэдрические и октаэдрические сетки, обладая сходными размерами, сочленяются друг с другом в слои, которые для каждой группы минералов состоят из определенной комбинации сеток. Согласно правилу Полинга о балансе валентностей, октаэдры триоктаэдрических структур содержат в центре двухвалентные катионы, и диоктаэдрических структур - трехвалентные катионы.

Минералы, состоящие из слоев определенного типа, различаются химическим составом, степенью замещения катионов большего заряда катионами меньшего заряда, что вызывает возникновение отрицательного заряда. Этот заряд компенсируется катионами большего размера, которые располагаются в межслоевых промежутках. В межслоевом промежутке могут находиться молекулы воды и некоторых органических соединений.

Структурное своеобразие различных слоистых силикатов в общей форме может быть охарактеризовано распределением составляющих их атомов по октаэдрическим, тетраэдрическим сеткам и межслоевым промежуткам (Б.Б.Звягин. Электронография и структурная кристаллография глинистых минералов. М.: Наука, 1964. - 280 с.). При термической обработке слоистых минералов происходит изменение их структуры в связи с особенностями кристаллохимического строения.

Кинетика структурных изменений слоистых минералов определяется способом термообработки, т.е. способом подведения тепловой энергии к образцу. Сущность предлагаемого способа основана на создании условий термообработки, приводящих к максимальным деформациям кристаллической решетки минерала, вызывающим ее разрушение на низкоразмерные фрагменты.

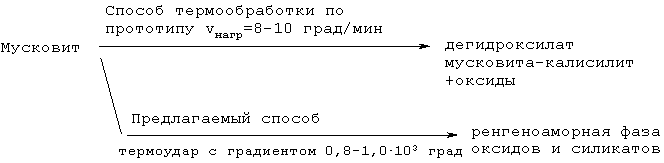

При медленном нагревании образцов природных минералов (так как предложено в прототипе ) последовательно удаляется адсорбированная влага и газы (90-150°С), затем выделяется кристаллизационная вода (200-300°С) и затем происходит процесс дегидроксилации - образование молекул воды путем конденсации гидроксильных групп, входящих в каркас (900-1000°С). Это приводит к образованию нового устойчивого продукта, называемого дегидроксилат (безводная фаза) или калисилит.

Дальнейшее нагревание приводит к разрушению кристаллической решетки слоистого минерала, т.к. разворота отдельных слоев, входящих в пакет, недостаточно для компенсации термических деформаций решетки. Образуются продукты, преимущественно оксиды элементов, входящих в исходный минерал с произвольными размерами фракции (М.С.Мецик. Термические свойства кристаллов слюды. Изд. Иркутского университета, 1984. - 184 с.).

При термической обработке в режиме термоудара (согласно заявляемому способу) процессы удаления адсорбированной воды, газов, межслоевой воды и молекул воды, образовавшейся в результате дегидроксилации, осуществляются одновременно. Это приводит к быстрому характеру разрушения частицы полуфабриката на низкоразмерные фракции, близкие по размерам, т.к. их образование происходит по наиболее дефектным областям слоистой структуры - плоскостям спайности и дефектам. Таким образом, обеспечивается задача изобретения - образование низкоразмерных активных частиц модификаторов при существенно меньших энергетических затратах.

Для повышения эффекта целесообразно максимально увеличить градиент температур, обеспечивающих термический удар, путем охлаждения полуфабриката до отрицательных температур, например, используя для его обработки сжиженные газы (жидкий азот, кислород, углекислоту). В этом случае градиент температур увеличивается на (-)60-(-)195°С. Эффективность низкоразмерного воздействия возрастает, если полуфабрикат предварительно нагреть до 100-300°С, а термический удар, т.е. цикл «нагрев-охлаждение-термообработка термическим ударом» повторять многократно. Дополнительный эффект обеспечивает механическая обработка полуфабриката в измельчителях ударного действия, например шаровых мельницах высокоэнергетического типа. Такое воздействие приводит к увеличению степени дефектности поверхности диспергированных частиц и существенно снижает устойчивость их структуры к термическому удару. Учитывая близость кристаллохимического строения природных слоистых минералов различного строения (каолинита, мусковита, иллита, глауконта, вермикулита, серпентина, талька, хризотила, бентонита и др.), процессы их термической деградации с образованием низкоразмерных агрегатов подобны, что обуславливает применимость заявляемого способа для получения широкой номенклатуры модификаторов.

Особенностью модификаторов, получаемых по предлагаемому способу, является их высокая активность, обусловленная наличием нескомпенированных зарядов, т.к. процесс температурного разрушения происходит по дефектам структуры, которые расположены в природных минералах стохастически. Это обеспечивает, наряду с дефектами строения низкоразмерных фрагментов деградации, особое состояние наночастиц, подобное электретному. Электретное состояние наномодификатора и наличие нескомпенсированного заряда приводит к формированию в полимерной периферии частиц упорядоченного слоя, повышающего прочность композиционного материала.

Таким образом, полученные по предлагаемому способу наномодификаторы, позволяют достичь синергического эффекта одновременного увеличения физико-механических, триботехнических, теплофизических и др. характеристик нанокомпозитов на основе полимерных матриц, подобно наномодификаторам других технологий синтеза: наноуглероду детонационного синтеза, фуллеренам, сиалонам и др. (Охлопкова А.А. Физико-химические принципы создания триботехнических материалов на основе полимеров и ультрадисперсных керамик. Дисс.... д-ра техн. наук. 05.02.01. - Якутия. 2000. - 269 с.).

Для подтверждения положительного эффекта, достигаемого при реализации изобретения, приводим следующие экспериментальные данные. Эксперименты проводили на природных слоистых силикатах: мусковите, глинах, тальке, отличающихся химическим строением (К2O×3Al2O3×6SiO2×2Н2O; KAl2[(Al,Si)LiO10](OH)2×nH2O; 3MgO×4SiO2×Н2O).

Термическую обработку образцов слоистых минералов осуществляли в термошкафу марки СНОЛ с диапазоном температуры 20-1500°С. Размеры дисперсных фракций, полученных после термообработки, и состав фракций определяли рентгенографически на установке ДРОН-2,0 по общепринятой методике.

Активность полученных продуктов оценивали по спектрам термостимулированных токов (ТСТ) и спектрам электронного парамагнитного резонанса (ЭПР). Физико-механические характеристики нанокомпозитов на основе термопластичных матриц (полиэтилена низкого давления ПЭНД, полипропилена ПП, полиамида 6) при введении допинговых добавок наномодификаторов определяли по стандартным методикам на образцах типа «лопатка» и «брусок». Образцы для испытаний изготавливали методом литья под давлением на термопластавтомате со шнековым пластикатором по режимам, принятым для базового термопласта. Результаты экспериментальных исследований представлены в таблицах 1, 2, 3. Как следует из данных таблицы 1, предлагаемый способ позволяет избежать образования при термообработке методом термоудара нежелательной фазы каркасного силиката - калисилита из мусковита и фазы цепочечного силиката энстатита из флогопита.

Состав частиц наполнителей после термической обработки

При одинаковых температурных режимах по предлагаемому способу образуется нанодисперсная система оксидов, не определяемая ренгенографически вследствие малых размеров частиц - рентгеноаморфная фаза.

Процесс деградации слоистых минералов на примере мусковита можно представить в виде схемы:

В качестве низкоразмерных наполнителей полимерных материалов использовали продукты термообработки слоистых минералов - мусковита, талька и иллита, обработанных по прототипу и предлагаемому способу. Износ определяли на машине трения ПД-1А по схеме «пальчик-диск» при скорости скольжения 0,5 м/с и удельной нагрузке 1,0 МПа. Приведенные в таблице 2 данные свидетельствуют о том, что продукты термообработки слоистых минералов по предлагаемому способу могут быть использованы по новому назначению - в качестве активных модификаторов полимерных матриц при получении нанокомпозитов.

Характеристики композиционных полимерных материалов с различными модификаторами

Эффект повышения прочностных и триботехнических характеристик, а также стойкости к растрескиванию под напряжением проявляется даже при допинговом содержании наномодификатора (0,1 мас.%). Это свидетельствует об эффективности предлагаемого способа получения низкоразмерных наполнителей полимерных материалов.

Сравнительный анализ показателей предлагаемого способа (варианты) и прототипа приведен в таблице 3.

Сравнительные характеристики способов получения низкоразмерных наполнителей

Дисперсность продуктов определяли рентгенографическим методом. Состав продукта оценивали методом рентгеноструктурного анализа. Активность продукта определяли методом термостимулированных токов (ТСТ) по методике ИММС имени В.А.Белого НАН Беларуси и методом ЭПР-спектроскопии. Термический удар (вариант I) способствует взрывному характеру разрушения частиц полуфабриката вследствие выделения низкомолекулярных фракций по различным механизмам. Дополнительный эффект обеспечивает предварительная криогенная обработка полуфабриката (вариант II) в сжиженных газах (жидком азоте, углекислоте). Она приводит к разрушению структуры вследствие образования микроучастком с твердой фазой, образовавшейся из линз межслойной воды. Эффект усиливается при предварительной термообработке полуфабриката до температур 100-300°С и последующей обработке при температурах (-)60-(-)195°С (вариант III). В результате совместного действия процессов теплового расширения и сжатия в коротком временном промежутке происходит образование дефектной структуры, которая при последующем термическом ударе разрушается до нанофракций с размером 5-10 нм. Проведение нескольких циклов «нагревание-охлаждение-термообработка термическим ударом» (вариант IV) обуславливает образование низкоразмерных частиц с небольшим разбросом по линейным размерам.

Сравнительные характеристики низкоразмерных продуктов, получаемых по предлагаемому способу и прототипу, свидетельствуют о преимуществах заявляемого способа, обеспечивающего уменьшение времени обработки (снижение энергозатрат на процесс) и получение активного продукта, способного к качественному изменению структуры полимерных матриц при получении нанокомпозиционных материалов.

Источники информации

1. Чвалун С.Н. Полимерные нанокомпозиты // Природа. - 2000. - №7, - С.1-13.

2. Скаскевич А.А. Структура и технология малонаполненных машиностроительных материалов на основе конструкционных термопластов, модифицированных углеродными нанокластерами: Дис.... канд. техн. наук - Гродно, 2000. - С.121.

3. Охлопкова А.А. Физико-химические принципы создания триботехнических материалов на основе полимеров и ультрадисперсных керамик: Дис.... д-ра техн. наук: 05.02.01. - Якутия, 2000. - С.269.

4. А.С. СССР 398400, 1974.

5. Патент RU 2059121, F 16 C 33/14, 1993.

6. Патент RU 2168663, F 16 С 33/14, С 10 М 125/10, 2001.

7. Патент RU 2040535 C1, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ ИЗ ПРИРОДНЫХ СЛОИСТЫХ МИНЕРАЛОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329285C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2283325C2 |

| КОМПОЗИЦИОННЫЙ АБРАЗИВОСТОЙКИЙ МАТЕРИАЛ | 2004 |

|

RU2270843C1 |

| НАНОМОДИФИЦИРОВАННЫЙ ЭПОКСИДНЫЙ СФЕРОПЛАСТИК | 2013 |

|

RU2587454C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ИЗ СИЛИКАТПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2332525C1 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2414492C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО НАПОЛНИТЕЛЯ ДЛЯ НАНОКОМПОЗИТОВ НА ОСНОВЕ ПОЛИОЛЕФИНОВ, МОДИФИЦИРОВАННЫЙ НАПОЛНИТЕЛЬ И НАНОКОМПОЗИТ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 2006 |

|

RU2344066C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО НАПОЛНИТЕЛЯ ДЛЯ НАНОКОМПОЗИТОВ НА ОСНОВЕ ПОЛИОЛЕФИНОВ, МОДИФИЦИРОВАННЫЙ НАПОЛНИТЕЛЬ И НАНОКОМПОЗИТ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 2006 |

|

RU2344067C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ САЛЬНИКОВЫХ УПЛОТНЕНИЙ | 2005 |

|

RU2285022C1 |

Изобретение относится к области создания композиционных функциональных материалов на основе полимерных материалов, в частности к разработке методов получения низкоразмерных наполнителей композиционных материалов, и может быть использовано в технологии машиностроительных материалов для создания композитов с заданными функциональными характеристиками. Описывается способ получения низкоразмерных наполнителей из природных слоистых минералов для полимерных материалов, который заключается в воздействии на предварительно измельченные фракции природных слоистых минералов термическим ударом в течение 1,0-30 мин с градиентом температур не менее 800-1000°. Способ согласно изобретению включает операции механического измельчения, при необходимости, сепарирования и термической обработки путем внесения навески в рабочий объем нагревательного устройства с целью реализации режима термического удара. Для увеличения градиента термического удара измельченный полуфабрикат дополнительно подвергают обработке при температурах (-)60-(-)195°С. Для повышения достигаемого эффекта измельчения перед низкотемпературной обработкой полуфабрикат нагревают до 100-300°, а цикл «нагревание-охлаждение-термообработка термическим ударом» повторяют не менее 2 раз. Предложенный способ позволяет получить дисперсные порошки с размерностью не более 100 нм при низких энергетических затратах, эффективные при создании полимерных нанокомпозитов. 3 з.п. ф-лы, 3 табл.

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНЕЗЕМИСТЫХ ПОРОД | 1993 |

|

RU2040535C1 |

| Способ получения наполнителя для полимеров | 1987 |

|

SU1495295A1 |

| Способ получения высокодисперсного материала на основе диоксида кремния | 1988 |

|

SU1618732A1 |

Авторы

Даты

2006-02-10—Публикация

2004-07-13—Подача