Изобретение относится к измерительной технике и может быть использовано для измерения давления жидкостей или газов.

Датчики давления широко применяются в промышленности, выполняя функции контроля, регулирования и предотвращения нештатных ситуаций. В зависимости от назначения выработано множество типов датчиков, в которых используются различные физические принципы. Классификация датчиков по типу приводится в источнике [Замалетдинова Э.Ю., Егорычев А.И., Сравнительный анализ методов измерения давления. Вестник технологического университета. 2014, т. 17, вып. 8, с. 124-127]. В основу работы датчика заложено, как правило, преобразование давления среды в перемещение исполнительного органа, так или иначе связанного с сенсором. Наряду с сенсорами типа манометров в виде деформируемых трубок, сильфонов и диафрагм известны сенсоры с пьезоэлектрическими, тензорезистивными, емкостными, индуктивными, оптическими и тому подобными чувствительными элементами. Сенсор изолируется от внешней среды упруго деформируемой мембраной. Возрастающий объем информации, которую требуется снимать с датчиков давления, приводит к необходимости их удобного совмещения с сетями передачи данных. Датчики и их чувствительные элементы должны интегрироваться с узлами оцифровки и связи с сетью.

Среди датчиков, отвечающих таким требованиям, представляют интерес емкостные датчики в различных модификациях. В них упруго деформируемая мембрана связана с подвижной обкладкой конденсатора и при изменении давления сближает ее с неподвижной обкладкой, вызывая соответствующую реакцию в электрической цепи. В качестве исторических образцов можно привести емкостные датчики давления из источника [Аш Ж. и др. Датчики измерительных систем. Кн. 2. - М.: Мир, 1992, с. 196-201].

Достижения в области высокочастотной техники и микроэлектроники позволяют повысить частотный диапазон емкостных датчиков, благодаря чему повышается разрешающая способность, скорость формирования сигнала и другие метрологические характеристики.

Известен датчик давления по патенту [РФ 2221228 С2], выбранный в качестве прототипа. Датчик давления выполнен в виде СВЧ резонатора. Он содержит цилиндрический корпус, на одном конце которого закреплена мембрана, а на другом конце выполнено днище. На днище соосно корпусу установлен штырь с петлями связи для подключения измерительной схемы, при этом датчик снабжен двумя плоскими дисками, образующими обкладки конденсатора, один из дисков прикреплен к центру мембраны, а другой закреплен на торце штыря параллельно первому диску. Известный датчик в диапазоне давлений до 40 МПа имеет следующие характеристики: резонансная частота 670 МГц, добротность 80-90 единиц, температурный уход 0,3% на 100°С. Анализ метрологических характеристик показывает, что точность определения частоты в значительной степени ограничена низкой добротностью СВЧ резонатора, а по температурной стабильности частоты он уступает резонатору из меди, обладающей температурным коэффициентом расширения 0,17% на 100°С. Следует предполагать, что несмотря на выбор авторами специальных сплавов, комбинация их разнородных характеристик приводит к неудовлетворительной температурной стабильности. Кроме того, для известного датчика не определена степень нелинейности преобразования давление-емкость, обусловленная закономерностью деформации мембраны. Таким образом, известный датчик нуждается в улучшении метрологических характеристик, включающих точность, температурную стабильность и линейность.

Технический результат заявляемого изобретения, в соответствии с недостатками прототипа, состоит в улучшении характеристик точности, температурной стабильности и линейности.

Технический результат достигается тем, что в датчике давления, содержащем цилиндрический корпус, на одном конце которого закреплена мембрана, а на другом конце выполнено днище, причем на днище соосно корпусу установлен штырь с петлями связи для подключения измерительной схемы, датчик снабжен двумя плоскими дисками, образующими обкладки конденсатора, первый из дисков прикреплен к центру мембраны, а второй закреплен на торце штыря параллельно первому диску, отличие состоит в том, что первый диск представлен торцевой поверхностью штыря, установленного на днище корпуса, второй диск представлен центральной частью мембраны, на торцевой поверхности штыря выполнена калиброванная выборка, а измерительная схема представлена автогенератором, соединенным с петлей связи, и электронным частотомером.

Достижение технического результата обусловлено следующими факторами.

Выполнение дисков, образующих емкость в СВЧ резонаторе, заодно с другими его частями - штырем и мембраной, обеспечивает минимум контактов и искривлений для линий тока, что обеспечивает достижение высокой добротности резонатора и позволяет повысить точность определения частоты. Этим также облегчается изготовление резонатора из одного и того же материала, приводя его температурный коэффициент частоты к значению температурного коэффициента расширения материала. В частности, при использовании меди температурный коэффициент составляет 17⋅10-6/°С, или цитированную выше величину 0,17%/°С. В случае использования предложенного в прототипе сплава 29Н26КХБТЮ температурный коэффициент уменьшается до величины 8,5⋅10-6/°С, то есть в два раза. Максимальная добротность такого термостабильного резонатора реализуется при его покрытии медью, что технологически доступно. Для частот, соответствующих дециметровому диапазону длин волн, значение добротности может достигать 4000 [Лебедев И.В. Техника и приборы СВЧ. М.: Высш. школа, 1970, с 333-334]. Покрытие медью (или попросту выполнение резонатора из меди) для повышения добротности не включается в заявляемые признаки изобретения ввиду очевидности результата. Аналогичным образом, очевидным решением является покрытие медью внутренней поверхности мембраны. В качестве материала мембраны выбирают, как правило, сплавы с заданными свойствами упругости, например 36НХТЮ.

Выполнение калибруемой выборки на торцевой поверхности штыря обеспечивает адаптацию формы поверхности мембраны с изменяющимся под давлением радиусом кривизны к форме торцевой поверхности штыря. При этом происходит компенсация нелинейности прогиба мембраны, а также компенсация нелинейности изменения емкости вследствие изменяющейся сферичности поверхности мембраны.

Построение измерительной схемы в виде автогенератора, нагруженного на резонатор через петлю связи, обеспечивает минимальную частотную погрешность, которую вносили бы альтернативные измерительные схемы, поскольку резонатор напрямую определяет частоту генерации. Благодаря высокой добротности резонатора остаточное влияние элементов схемы на частоту автогенератора удерживается в пределах менее чем полуширины резонансной характеристики, то есть в относительных единицах порядка 10-4. Схема автогенератора, нагруженного на резонатор, позволяет ограничиться использованием одной петли связи, исключая необходимость подключения второй петли. За счет этого потери в резонаторе, обусловленные внешними связями, уменьшаются, что также способствует увеличению его добротности. Потребность во второй петле связи гипотетически возникает при необходимости предварительной регулировки частоты. Наличие цифрового частотомера обеспечивает потребительскую применимость датчика благодаря возможности его сопряжения с системой передачи данных по любым проводным или беспроводным интерфейсам.

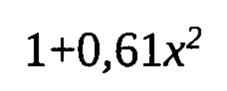

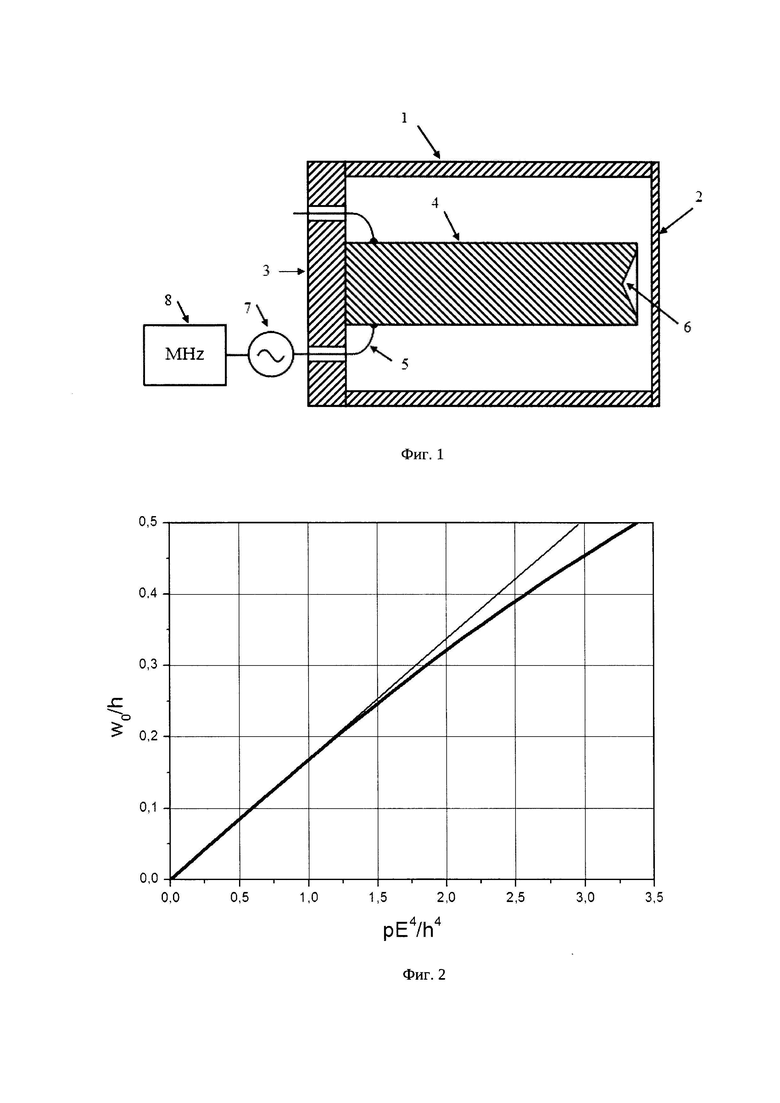

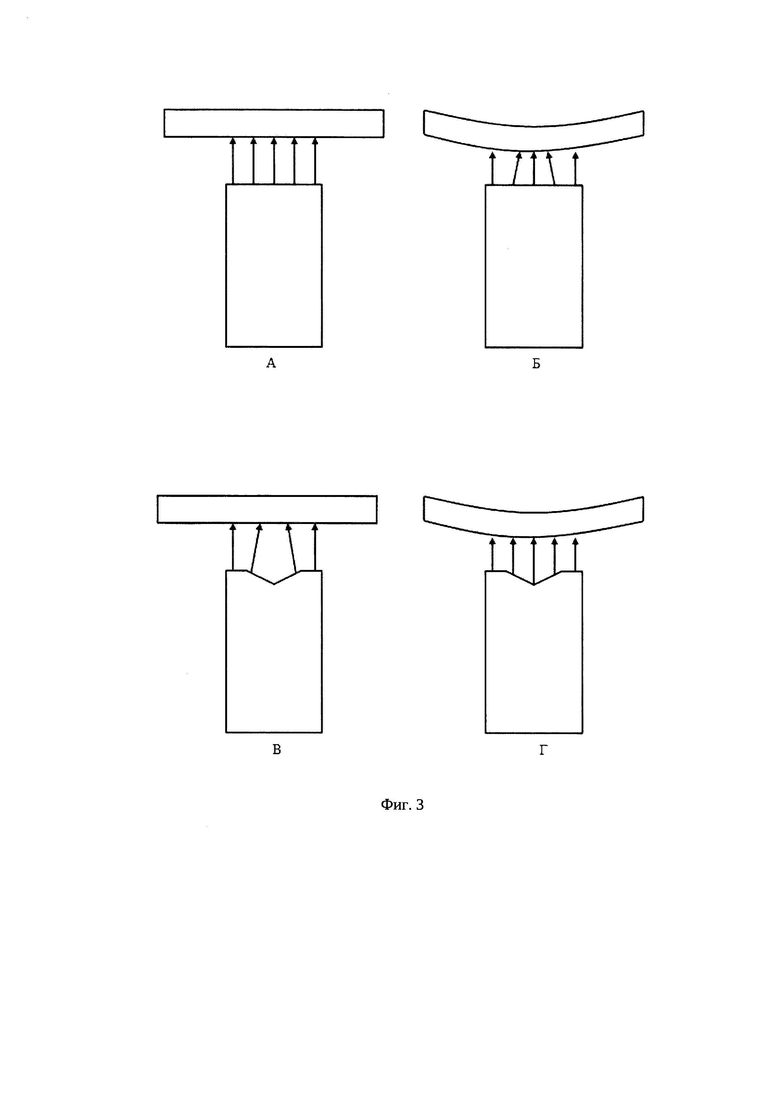

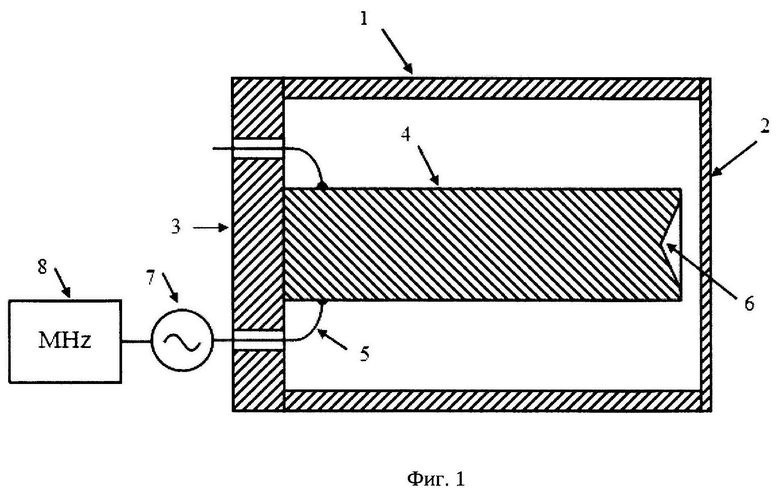

Изобретение поясняется иллюстрациями фиг. 1-3. На фиг. 1 приведен разрез датчика давления. На фиг. 2 приведена деформационная характеристика мембраны под действием внешнего давления. На фиг. 3 показана связь между наличием калибруемой выборки на торцевой поверхности штыря и линейностью перестроечной характеристики. Цифрами обозначены 1 - цилиндр, 2 - мембрана, 3 - днище, 4 - штырь, 5 - петля связи, 6 - торцевая выборка, 7 - автогенератор, 8 - цифровой частотомер.

Датчик давления (фиг. 1), согласно заявляемому техническому решению, содержит цилиндрический корпус 1, на одном конце которого закреплена мембрана 2, а на другом конце выполнено днище 3, причем на днище соосно корпусу 1 установлен штырь 4 с петлями связи 5 для подключения измерительной схемы, датчик снабжен двумя плоскими дисками, образующими обкладки конденсатора, первый из дисков прикреплен к центру мембраны 2, а второй закреплен на торце штыря 4 параллельно первому диску. Отличие состоит в том, что первый диск представлен торцевой поверхностью штыря 4, установленного на днище 3 корпуса 1, второй диск представлен центральной частью мембраны 2, на торцевой поверхности штыря 4 выполнена калиброванная выборка 6, а измерительная схема представлена автогенератором 7, соединенным с петлей связи, и электронным частотомером 8.

В процессе функционировании датчика мембрана 2 под действием давления прогибается, что приводит к увеличению емкости между ней и торцом штыря 4, соответственно этому изменяется собственная частота резонатора, образованного корпусом 1, мембраной 2, днищем 3 и штырем 4. В соответствии с этим изменяется частота колебаний автогенератора 7, связанного с резонатором посредством петли 5. Электронный частотомер 8 формирует отражающий значение частоты цифровой код, передаваемый в систему сбора данных.

Улучшение метрологических характеристик датчика относительно прототипа обусловлено следующим.

В отношении точности определения частоты существенную роль играет увеличение добротности резонатора до нескольких тысяч единиц и соответственно этому жесткая привязка частоты автогенератора к резонансной частоте. В данной работе была получена добротность 2600 на резонансной частоте 900 МГц.

В отношении термостабильности существенную роль играет выполнение элементов, определяющих емкость резонатора, заодно с другими частями. Конкретно, выполнение дисков, образующих емкость в СВЧ резонаторе, заодно с другими его частями - штырем и мембраной - обеспечивает минимум контактов и искривлений для линий тока, что обеспечивает достижение высокой добротности резонатора и позволяет повысить точность и однозначность определения частоты. Этим также обеспечивается изготовление всех деталей резонатора (за исключением мембраны) из одного и того же материала, что приводит его температурный коэффициент частоты к значению температурного коэффициента расширения материала. Поскольку наибольшая добротность достигается в медных резонаторах, пределом термостабильности в этом случае является температурный коэффициент расширения меди, равный 17 ppm/°С. Термостабильность может быть улучшена при выполнении резонатора из сплавов с малым тепловым расширением, например, 29Н26КХБТЮ - 8,5 ppm/°С, или инваром - менее 1,8 ppm/°С. Для сохранения добротности поверхность покрывается медью. По завяленной конфигурации резонатор в терминах электродинамики может классифицироваться как тороидальный или коаксиальный.

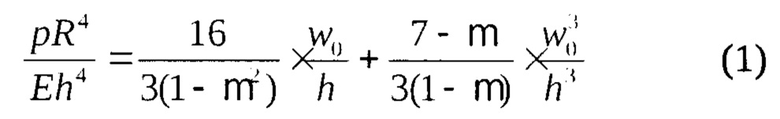

В отношении линейности на характеристики емкостного датчика с деформируемой мембраной влияют два основных фактора: нелинейная зависимость прогиба мембраны от давления и неоднородность электрического поля в конденсаторе из-за изменения радиуса кривизны мембраны. Зависимость прогиба центра мембраны w0 от давления р приводится в монографии [Андреева Л.Е. Упругие элементы приборов. М: Машгиз, 1962, с. 255]. Она выражается формулой

где R-радиус мембраны, h - ее толщина, Е - модуль Юнга, μ - коэффициент Пуассона. Для типичных сплавов коэффициент Пуассона близок к 0,3 и формула принимает приближенный вид

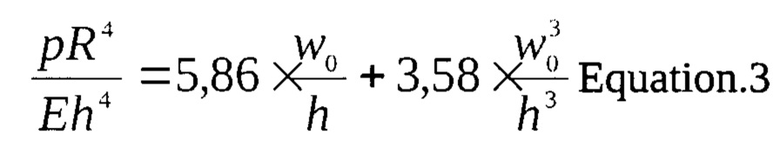

Считая аргументом величину x = w0/h, можно определить, что отклонение от линейного закона выражается формулой

.

.

Зависимость величины прогиба мембраны от давления иллюстрируется графиком на фиг. 2, где вспомогательная тонкая линия представляет линейную зависимость. Для адекватного преобразования давления в перемещение актуальны значения величины прогиба, составляющие малые доли от толщины мембраны. Например, при х = 0,05 погрешность на верхнем пределе измерения составит 0,15%, а при х = 0,1 - 0,61%. При толщине мембраны 1 мм и исходной величине промежутка между мембраной и штырем 0,5 мм можно рассчитывать на его уменьшение на 0,05 мм, то есть на 10%. В такой же пропорции изменится и емкость, определяющая частоту резонатора. Поскольку частота пропорциональна квадратному корню из емкости, изменение частоты в сравнительно линейной области характеристики составит около 5%. Исходя из сведений по прототипу, при указанной добротности резонатора прототипа 80-90 единиц относительная ширина резонанса составляет в среднем 1,2% и вся перестройка частоты охватывает четыре ширины резонансной кривой. Для предлагаемого датчика при добротности 2600 единиц ширина резонансной кривой составляет 0,038%, соответственно, перестройка частоты на 5% превышает ширину резонансной кривой в 130 раз. Это с метрологической точки зрения значительно более впечатляющий результат, чем четырехкратное превышение частотной перестройкой ширины резонанса у прототипа.

Типичный прием уменьшения нелинейности - гофрирование периферийной части мембраны, в результате которого вклад квадратичного члена может быть уменьшен в десятки раз. Эта тема подробно отражена в приведенной выше монографии [Андреева Л.Е…]. Таким образом, нелинейность легко устраняется путем гофрирования и может быть рекомендована как дополнительный, хотя и не оригинальный прием.

Второй фактор, определяющий нелинейность характеристики датчика, обусловлен неоднородностью электрического поля в емкости при сферическом прогибе мембраны, в результате которого периферия оказывается более удаленной от усредненной поверхности штыря, чем центр, и возникает своего рода «дефицит» емкости. Для преодоления указанного дефицита предлагается техническое решение, состоящее в выполнении выборки в торцевой части резонансного штыря. Наличие выборки создает исходное искажение однородности поля с «дефицитом» в центральной области. По мере прогиба мембраны ее центральная область приближается к поверхности штыря быстрее, чем периферийная, и дефицит ликвидируется. На фиг. 3 иллюстрируется влияние выборки на структуру электрического поля между штырем и мембраной:

A) исходное состояние без выборки, линии поля распределены равномерно;

Б) прогиб мембраны, линии поля сгущаются в центральной части, дефицит емкости на периферии;

B) исходное состояние с выборкой. Линии поля расположены гуще на периферии, дефицит емкости в центре;

Г) прогиб мембраны, расположение линий приближено к равномерному, дефицит емкости устранен.

Поскольку перемещения мембраны малы, нелинейность с точностью до высших членов разложения описывается формулой, аналогичной формуле (1), но с противоположным знаком слагаемого с (h/H)3. Это указывает на возможность одной процедурой калибровки добиться подавления обоих факторов, определяющих нелинейность характеристики датчика. После экспериментальной отработки размеров выборки на нескольких образцах она может выполняться серийно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2221228C2 |

| ДАТЧИК ДАВЛЕНИЯ | 2018 |

|

RU2690971C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2010 |

|

RU2457451C2 |

| ДАТЧИК ДАВЛЕНИЯ | 1996 |

|

RU2098783C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2010 |

|

RU2439515C1 |

| Датчик давления | 1986 |

|

SU1425488A1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| Способ обнаружения линейной координаты утечки в газопроводе | 2023 |

|

RU2809174C1 |

| Способ закрытия отсека клапан-дросселя | 2023 |

|

RU2799268C1 |

| ИЗМЕРИТЕЛЬНЫЙ РЕЗОНАТОР (ВАРИАНТЫ) | 1996 |

|

RU2093931C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения давления жидкостей или газов. Датчик содержит цилиндрический корпус, на одном конце которого закреплена мембрана, а на другом конце выполнено днище. На днище соосно корпусу установлен штырь с петлями связи для подключения измерительной схемы. Датчик снабжен двумя плоскими дисками, образующими обкладки конденсатора. Первый диск представлен торцевой поверхностью штыря, установленного на днище корпуса, второй диск представлен центральной частью мембраны. На торцевой поверхности штыря выполнена калиброванная выборка, а измерительная схема представлена автогенератором, соединенным с петлей связи, и электронным частотомером. Технический результат заключается в улучшении характеристик точности, температурной стабильности и линейности. 3 ил.

Датчик давления, содержащий цилиндрический корпус, на одном конце которого закреплена мембрана, а на другом конце выполнено днище, причем на днище соосно корпусу установлен штырь с петлями связи для подключения измерительной схемы, датчик снабжен двумя плоскими дисками, образующими обкладки конденсатора, первый из дисков прикреплен к центру мембраны, а второй закреплен на торце штыря параллельно первому диску, отличающийся тем, что первый диск представлен торцевой поверхностью штыря, установленного на днище корпуса, второй диск представлен центральной частью мембраны, на торцевой поверхности штыря выполнена калиброванная выборка, а измерительная схема представлена автогенератором, соединенным с петлей связи, и электронным частотомером.

| ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2221228C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2295709C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1991 |

|

RU2012859C1 |

| Способ измерения давления емкостным датчиком | 1989 |

|

SU1721454A1 |

| Способ получения альфа-силилпропионитрилов | 1959 |

|

SU132222A1 |

| Тепловой манометр | 1979 |

|

SU836538A1 |

Авторы

Даты

2025-05-30—Публикация

2024-12-18—Подача