Группа изобретений относится к способам нанесения посредством напыления текучих веществ, а именно полимерной двухкомпонентной или трехкомпонентной композиции полученной из продукта реакции изоцианатного компонента и аминного компонента, и может быть использовано для электро-, пожаро-, тепло-, вибро-, гидроизоляции и механической защиты поверхностей крыши и отдельных деталей электротранспорта и городского транспорта, например, трамваев, троллейбусов, электробусов, автобусов, метро, электровозов и других, а также военной техники и техники специального назначения, такой, например, как бронетанковая техника, артиллерийские и тактические ракетные комплексы, радиолокационные комплексы и станции, БПЛА и другие военные машины, из стали, алюминия, композитных материалов, дерева, пластмассы, стекла, а также элементов специальной одежды, например, бронежилетов, касок, щитов и других.

Из существующего уровня техники известна композиция покрытия, содержащая полимочевину, и способ её нанесения (Патент RU 2448986 C2, 27.04.2012, C08G18/10, C08G18/32, C08G18/38, C08D175/02).

Композиция покрытия содержит полимочевину, полученную из реакционной смеси, содержащей: a) первый компонент, содержащий изоцианат; и b) второй компонент, содержащий амин/(мет)акрилатный олигомерный продукт реакции между полиамином, поли(мет)акрилатом и моно(мет)акрилатом или моноамином.

Способ нанесения покрытия на подложку включает нанесение, по меньшей мере, на часть подложки описанной композиции покрытия.

Также из уровня техники известна композиция покрытия, содержащая полимочевину, и способ её нанесения (Патент RU 2440374 C2, 20.01.2012, C08G18/10, C08G18/32, C08G18/38, C08D175/02).

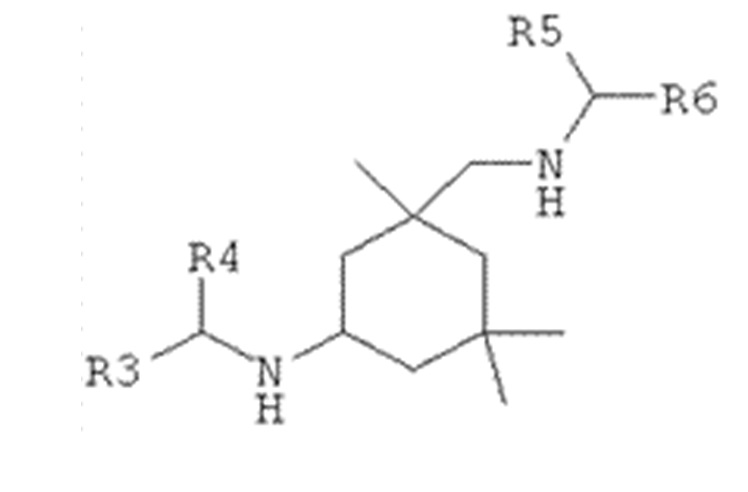

Композиция покрытия содержит полимочевину, полученную из реакционной смеси, содержащей: a) первый компонент, содержащий изоцианат; и b) второй компонент, содержащий (мет)акрилированный амин, полученный реакцией между полиамином и моно(мет)акрилатом, и по меньшей мере один дополнительный амин, выбранный из: (а) продукта реакции между (мет)акрилатом, диалкилмалеатом и/или диалкилфумаратом и амином; (b) диамина, обладающего структурой:

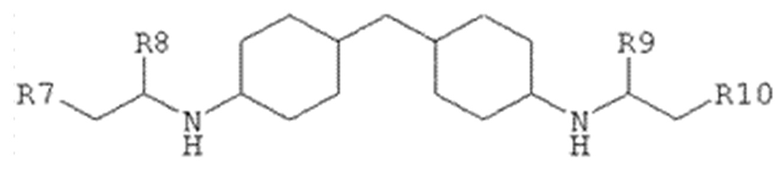

где R3-R6 независимо представляют собой С1-С10 алкил; (с) диамина, обладающего структурой:

где R7-R10 независимо представляют собой С1-С10 алкил; (d) полиоксиалкилендиамина и/или полиоксиалкилентриамина, имеющих первичные аминогруппы или вторичные аминогруппы, которые не образуются в результате проведения реакции между полиоксиалкилендиамином и/или полиоксиалкилентриамином и (мет)акрилатом; (е) диамина, содержащего функциональность сложного эфира аспарагиновой кислоты и не содержащего какой-либо другой функциональности, которая была бы реакционноспособной по отношению к изоцианату; (f) продукта реакции между триамином и диэтилмалеатом и/или дибутилмалеатом; и/или (g) продукта реакции между полиамином и моно- или полиэпоксидом; при этом соотношение эквивалентов изоцианатных групп к эквивалентам аминовых групп является большим, чем 1, и изоцианат и (мет)акрилированный амин, являющийся продуктом реакции, могут быть нанесены на подложку при объемном соотношении компонентов смеси 1:1.

Способ нанесения покрытия на подложку включает нанесение, по меньшей мере, на часть подложки описанной композиции покрытия.

Наиболее близким техническим решением, выбранным в качестве прототипа, является композиция для гуммирования поверхностей и способ ее нанесения (Патент RU 2750033 C1, 21.06.2021, C08D175/02, C08G18/46, B05D7/00).

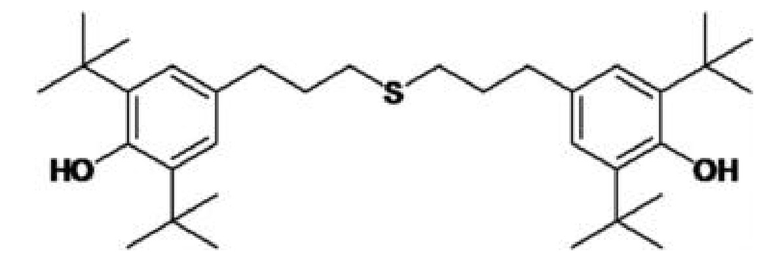

Композиция для гуммирования поверхностей состоит из компонента А, содержащего (мет)акрилированный амином продукт реакции между полиамином и моно(мет)акрилатом, где соотношение эквивалента изоцианатных групп и эквивалента аминовых групп является большим, чем 1, компонента В, содержащего изоцианат, включающий неблокированные соединения, способные образовывать ковалентную связь с реакционно-способной группой, причём, включает компонент С, содержащий пигмент, полиэфир, алифатический полиэфирдиол с высокой реакционной способностью и стабилизатор, выбранный из соединения со структурой:

при следующем соотношении компонентов, мас.%: компонент А - 41,5-54,2; компонент В - 45-55; компонент С - 0,8-3,5.

Способ нанесения композиции включает: подготовку поверхности, разогрев компонентов А и В в отдельных емкостях, нанесение компонентов на поверхность, отличающийся тем, что в разогретый компонент А вносят компонент С в количестве 2-6% от общей массы компонента А, перемешивают компоненты А и С в емкости, а нанесение компонентов (А+С) и В на поверхность осуществляют путем подачи по греющим шлангам через смешивающий распылительный пистолет, причём температура компонентов в шлангах при нанесении поддерживается на уровне 80°С.

Основными недостатками известных способов являются низкие эксплуатационные характеристики полимерных покрытий, полученных путем реализации известных способов, не позволяющие применять эти покрытия для защиты поверхностей частей электротранспорта, военной техники и техники специального назначения.

Техническим результатом заявляемой группы изобретений является обеспечение противоскольжения покрытия для повышения безопасности обслуживающего персонала.

Дополнительный технический результат заявляемой группы изобретений: обеспечение герметичности военной техники и техники специального назначения и защиты техники от механических повреждений, обеспечение герметичности крыши и других частей транспорта, в частности электротранспорта, увеличение срока службы частей транспорта без необходимости проведения ремонтных работ, а также обеспечения качественных характеристик по повышению долговечности, адгезии к поверхности покрытия, эластичности и прочности на разрыв, электроизоляционных свойств, защиты поверхности покрытия от коррозии, ремонтопригодности и самосшивания покрытия, теплоизоляционных и антигорючих свойств, поглощения шума и вибрации, защитных свойств по бронированию поверхности покрытия.

Для достижения указанного технического результата предлагается применение полимерной двухкомпонентной или трехкомпонентной композиции полученной из продукта реакции компонента А, представляющего собой композицию, содержащую амин, и компонента В, представляющего собой композицию, содержащую изоцианат в качестве защитного покрытия для поверхностей крыши и отдельных деталей транспорта и военной техники и техники специального назначения.

Для достижения указанного технического результата также предлагается первый вариант способа защиты поверхностей крыши и поверхностей отдельных деталей транспорта и военной техники и техники специального назначения, включающий гуммирование поверхности путем нанесения на поверхность покрытия толщиной от 500 до 10000 мкм из двухкомпонентной полимерной композиции полученной из продукта реакции компонента А, представляющего собой композицию, содержащую амин, и компонента В, представляющего собой композицию, содержащую изоцианат, при осуществлении следующих этапов: подготовка поверхности, включающая нанесение на поверхность изделия грунтовки на полиуретановой, или эпоксидной, или кислотной основе толщиной 50-2000 мкм, разогрев аминного компонента А и изоцианатного компонента В в отдельных емкостях, нанесение компонентов А и В на поверхность, отличающийся тем, что нанесение компонентов А и В на поверхность осуществляют путем подачи по греющим шлангам через смешивающий распылительный пистолет, причем температура компонентов в шлангах при нанесении поддерживается на уровне 80°С, при этом нанесение покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоев покрытия на всю поверхность с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

В частности, нанесение полимерного материала посредством реакции компонентов А и В, содержащем в своём составе двухкомпонентную полимерную композицию, может состоять из следующих этапов: предварительного разогрева компонентов A и B до температуры 60-90°С в отдельных ёмкостях; подачи компонентов A и B с поддерживаемой температурой 80°С по греющим шлангам на смешивающий распылительный пистолет; напыления компонентов A и B на гуммируемую поверхность с толщиной покрытия от 500 до 10000 мкм через смешивающий распылительный пистолет; сушки полимерного материала в течение 50-60 секунд; технологической выдержки полимерного материала до дальнейшей эксплуатации гуммируемого изделия или следующего этапа технологических операций по сборочным изделиям в течение 1 часа.

Для достижения указанного технического результата также предлагается второй вариант способа защиты поверхностей крыши и поверхностей отдельных деталей транспорта и военной техники и техники специального назначения, включающий гуммирование поверхности путем нанесения на поверхность покрытия толщиной от 500 до 20000 мкм из трехкомпонентной полимерной композиции полученной из продукта реакции компонента А, представляющего собой композицию, содержащую амин, и компонента В, представляющего собой композицию, содержащую изоцианат и компонента С, представляющего собой композицию, содержащую полиэфир, при осуществлении следующих этапов: подготовка поверхности, включающая нанесение на поверхность изделия грунтовки на полиуретановой, или эпоксидной, или кислотной основе толщиной 50-2000 мкм, разогрев аминного компонента А и изоцианатного компонента В в отдельных емкостях, при этом в разогретый компонент А вносят компонент С в количестве 3-5% от общей массы компонента А, перемешивают компоненты А и С в емкости, а нанесение компонентов (А+С) и В на поверхность осуществляют путем подачи по греющим шлангам через смешивающий распылительный пистолет, причем температура компонентов в шлангах при нанесении поддерживается на уровне 80°С, а нанесение покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоев покрытия на всю поверхность с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

Причём нанесение трехкомпонентного полимерного материала может состоять из следующих этапов: предварительного разогрева компонентов A и B до температуры 60-90°С в отдельных ёмкостях; добавки в ёмкость с компонентом A компонента C в массовом соотношении от 3 до 5 мас.% от совокупной массы компонента A при достижении компонентом A температуры 70°С; тщательного перемешивания компонентов A и C в ёмкости компонента A с получением однородного по составу компонента (A+C); подачи компонентов (A+C) и B с поддерживаемой температурой 80°С по греющим шлангам на смешивающий распылительный пистолет; напыления компонентов (A+C) и B на гуммируемую поверхность с толщиной покрытия от 500 до 20000 мкм через смешивающий распылительный пистолет; сушки полимерного материала в течение 50-60 секунд; технологической выдержки полимерного материала до дальнейшей эксплуатации гуммируемого изделия или следующего этапа технологических операций по сборочным изделиям в течение 1 часа.

При этом технологические условия для нанесения полимерного материала могут осуществляться с защитой оборудования и рабочих мест посредством ПЭТ плёнки и могут быть выполнены со следующими параметрами и их значениями: температурой гуммируемой поверхности +15°C; температурой окружающей среды не менее +15°C и влажностью гуммируемой поверхности не более 4%.

Кроме этого, подготовка поверхности для гуммирования может включать дробеструйную или пескоструйную обработку, шлифование вручную или обработку проникающим грунтом.

Причём подготовка поверхности для гуммирования может включать удаление остатков абразива, пыли, окалины, старой краски и эмульсии.

При этом подготовка поверхности для гуммирования может включать обезжиривание и финишное обеспыливание поверхности.

Кроме этого, подготовка поверхности для гуммирования может включать прокладку защитной обрезной струны.

Причём подготовка поверхности для гуммирования может включать защиту отдельных частей гуммируемого изделия от попадания брызг напыления в соответствии со схемой покрытия.

При этом подготовка поверхности для гуммирования включает нанесение на поверхность изделия грунтовки на полиуретановой, или эпоксидной, или кислотной основе толщиной 50-2000 мкм на чистую и сухую поверхность гуммируемого изделия в один или два слоя с последующей сушкой.

Кроме этого, подготовка поверхности для гуммирования может включать нанесение армирующего слоя из прокаленного обеспыленного кварцевого наполнителя.

Причём подготовка поверхности для гуммирования может включать подготовку основания сварных швов.

При этом подготовка основания сварных швов может быть осуществлена посредством выравнивания и шпатлевания раковин полиуретановой шпатлёвкой или герметиком на полиуретановой основе.

Кроме этого, защита отдельных частей гуммируемого изделия может быть осуществлена посредством бумаги или плёнки.

Причём обезжиривание и финишное обеспыливание поверхности гуммируемого изделия может быть осуществлено посредством растворителя или бензина.

При этом после нанесения полимерного материала может быть реализовано нанесение ультрафиолетовой стойкой эмали и осуществлена качественная оценка его нанесения по внешнему визуальному виду, толщине сухой пленки, сплошности покрытия и адгезии покрытия к основанию гуммируемой поверхности изделия.

Полимерный материал для гуммирования поверхностей по описанному способу получают посредством реакции компонента А, представляющего собой композицию, содержащую амин, и компонента В, представляющего собой композицию, содержащую изоцианат, материал содержит в своём составе двухкомпонентную или трёхкомпонентную полимерную композицию.

В частности, двухкомпонентная полимерная композиция может состоять из компонента A, содержащего в своём составе по веществам пигментный помол, алифатический вторичный амин, амин/акрилатный отвердитель, бутилакрилат, дилауринат дибутилолова, и компонента B, содержащего в своём составе по веществам политетраметиленэфиргликоль на основе простого эфира, 1,2-бутандиол, неопентилгликоль, изофорондиизоцианат, алифатическую полиизоцианатную смолу на основе гексаметилендиизоцианата.

При этом компонент A двухкомпонентной полимерной композиции может содержать по своему массовому соотношению веществ пигментный помол 79,1 мас.%, алифатический вторичный амин 0,05 мас.%, амин/акрилатный отвердитель 20,0 мас.%, бутилакрилат 0,05 мас.%, дилауринат дибутилолова 0,8 мас.%, а компонент B - политетраметиленэфиргликоль на основе простого эфира 21,0 мас.%, 1,2-бутандиол 1,2 мас.%, неопентилгликоль 1,2 мас.%, изофорондиизоцианат 27,1 мас.%, алифатическую полиизоцианатную смолу на основе гексаметилендиизоцианата 49,4 мас.%.

Кроме этого, совокупная масса двухкомпонентной полимерной композиции может иметь следующее соотношение компонентов A и B: компонент А - 50 мас.% и компонент В - 50 мас.% соответственно.

Причём трёхкомпонентная полимерная композиция может состоять из компонента A, содержащего в своём составе по веществам пигментный помол, алифатический вторичный амин, амин/акрилатный отвердитель, бутилакрилат и дилауринат дибутилолова, компонента B, содержащего в своём составе по веществам 4,4'-дифенилметандиизоцианат, форполимер с концевыми изоцианатными группами, изомерные диамино-3,5-диэтилтоуолы, N,N'-алкил-4,4'-дифенилметаны, и компонента C, содержащего в своём составе по веществам пигмент, полиэфир, стабилизатор, алифатический полиэфирдиол и антипирен.

При этом компонент A трёхкомпонентной полимерной композиции может содержать по своему массовому соотношению веществ пигментный помол 79,1 мас.%, алифатический вторичный амин 0,05 мас.%, амин/акрилатный отвердитель 20,0 мас.%, бутилакрилат 0,05 мас.% и дилауринат дибутилолова 0,8 мас.%, компонент B - 4,4'-дифенилметандиизоцианат 50 мас.%, форполимер с концевыми изоцианатными группами 20 мас.%, изомерные диамино-3,5-диэтилтоуолы от 5 до 15 мас.%, N,N'-алкил-4,4'-дифенилметаны 15 мас.%, а компонент C - пигмент 40 мас.%, полиэфир 20 мас.%, стабилизатор 18 мас.%, алифатический полиэфирдиол 15 мас.% и антипирен 7 мас.%.

Кроме этого, совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C: компонент А - 44,2 мас.%, компонент В - 54 мас.% и компонент C - 1,8 мас.% соответственно.

Причём трёхкомпонентная полимерная композиция может состоять из компонента A, содержащего в своём составе по веществам пигментный помол, полиоксиалкилентриамин, олигомерный амин/акрилатный отвердитель, акрилат/аспарагинатный аминовый отвердитель, аддукт амин/эпоксид и дилауринат дибутилолова, компонента B, содержащего в своём составе по веществам 4,4'-дифенилметандиизоцианат, форполимер с концевыми изоцианатными группами, изомерные диамино-3,5-диэтилтоуолы, N,N'-алкил-4,4'-дифенилметаны, и компонента C, содержащего в своём составе по веществам пигмент, полиэфир, стабилизатор, алифатический полиэфирдиол и антипирен.

При этом компонент A трёхкомпонентной полимерной композиции может содержать по своему массовому соотношению веществ пигментный помол 56,5 мас.%, полиоксиалкилентриамин 0,031 мас.%, олигомерный амин/акрилатный отвердитель 30 мас.%, акрилат/аспарагинатный аминовый отвердитель 0,07%, аддукт амин/эпоксид 13,4 мас.% и дилауринат дибутилолова 0,74 мас.%, компонент B - 4,4'-дифенилметандиизоцианат 50 мас.%, форполимер с концевыми изоцианатными группами 20 мас.%, изомерные диамино-3,5-диэтилтоуолы от 5 до 15 мас.%, N,N'-алкил-4,4'-дифенилметаны 15 мас.%, а компонент C - пигмент 42 мас.%, полиэфир 20 мас.%, стабилизатор 15 мас.%, алифатический полиэфирдиол 12 мас.% и антипирен 5 мас.%.

Кроме этого, совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C: компонент А - 45,1 мас.%, компонент В - 54 мас.% и компонент C - 0,9 мас.% соответственно.

Причём трёхкомпонентная полимерная композиция может состоять из компонента A, содержащего в своём составе по веществам пигментный помол, полиоксиалкилентриамин, амин/акрилатный отвердитель, алифатический вторичный амин и дилауринат дибутилолова, компонента B, содержащего в своём составе по веществам 4,4'-дифенилметандиизоцианат, форполимер с концевыми изоцианатными группами, изомерные диамино-3,5-диэтилтоуолы, N,N'-алкил-4,4'-дифенилметаны, и компонента C, содержащего в своём составе по веществам пигмент, полиэфир, стабилизатор, алифатический полиэфирдиол и антипирен.

При этом компонент A трёхкомпонентной полимерной композиции может содержать по своему массовому соотношению веществ пигментный помол 76,9 мас.%, полиоксиалкилентриамин 4,2 мас.%, амин/акрилатный отвердитель 9,5 мас.%, алифатический вторичный амин 8,7 мас.% и дилауринат дибутилолова 0,7 мас.%, компонент B - 4,4'-дифенилметандиизоцианат 50 мас.%, форполимер с концевыми изоцианатными группами 20 мас.%, изомерные диамино-3,5-диэтилтоуолы от 5 до 15 мас.%, N,N'-алкил-4,4'-дифенилметаны 15 мас.%, а компонент C - пигмент 40 мас.%, полиэфир 22 мас.%, стабилизатор 12 мас.%, алифатический полиэфирдиол 12 мас.% и антипирен 8 мас.%.

Кроме этого, совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C: компонент А - 49,9 мас.%, компонент В - 47,5 мас.% и компонент C - 2,6 мас.% соответственно.

Предлагаемая группа изобретений используется следующим образом.

Пример 1. Гидроизоляция и антикоррозионная защита радиолокационных станций-контейнеров

Вначале подготавливают защищаемую поверхность посредством следующих технологических операций:

- шлифования поверхности крыши и днища контейнера вручную;

- удаления остатков абразива, пыли, старой краски;

- обезжиривания и обеспыливания поверхности;

- прокладки защитной обрезной струны по краю, где будет осуществляться обрез покрытия;

- маскировки (защиты) отдельных частей изделия от попадания брызг напыления путем заклеивания бумагой или пленкой (по схеме покрытия);

- нанесения грунтовки на полиуретановой основе толщиной 50-100 мкм;

- подготовки основания сварных швов (выравнивания, шпатлевания раковин полиуретановой шпатлевкой или герметиком на полиуретановой основе).

Затем наносят защитное покрытие с использованием трехкомпонентного материала, состоящим из компонентов A, B и C.

При этом получение компонента A осуществляют из следующих веществ:

Получение компонента B осуществляют из следующих веществ:

А получение компонента C осуществляют из следующих веществ:

Причём совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C:

Материал наносят с помощью оборудования высокого давления с предварительным подогревом компонентов А и В до 60-90°С типа GRACO E10-Hp, EXP-2, HXP-2 или аналогов. Компонент А и компонент B разогревают в отдельных емкостях. После достижения температуры компонента А 70°С в него в пропорции 3-5% (не более 5% от общей массы компонента А), вводят добавку в виде компонента C, после компонент А тщательно перемешивают в емкости. Нанесение материала осуществляют на подготовленную надлежащим образом поверхность, когда температура компонентов (А+С) и В достигнет 80°С. Материал подаётся по греющим шлангам (t=80°C) через смешивающий распылительный пистолет на обрабатываемую поверхность. Через 50-60 секунд после нанесения на поверхность материал высыхает, образуя прочную монолитную не проницаемую пленку, повторяющую рельеф поверхности. Через 1 час изделие, покрытое полимерным материалом, готово к эксплуатации или к следующему этапу технологических операций по сборке. При этом толщина покрытия полимерного материала составляет 1000-3000 мкм.

Нанесение защитного покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоя покрытия на плоскость с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

Напыление полусухой субстанцией осуществляется путем распыления композиции в горизонтальной плоскости, в результате чего в процессе ее оседания на поверхность она частично высыхает, образуя шероховатую поверхность. Затем для сохранения цвета наносят УФ-стойкую эмаль.

После полного высыхания полимерного материала выполняют качественную оценку внешнего вида (визуально), толщины сухой пленки, сплошности покрытия и адгезии покрытия к основанию.

В результате получено покрытие, обеспечивающее герметичность, защиту от механических повреждений, увеличение срока службы без необходимости проведения ремонтных работ, а также возможность локальной ремонтопригодности и самосшивания покрытия, теплоизоляционные и антигорючие свойства, поглощение шума и вибрации, защитные свойства по бронированию поверхности покрытия.

Пример 2. Покрытие машин противовоздушной обороны

Вначале подготавливают защищаемую поверхность посредством следующих технологических операций:

- дробеструйной обработки/шлифования вручную;

- удаления остатков абразива, пыли, окалины, эмульсии;

- обезжиривания и обеспыливания поверхности;

- прокладки защитной обрезной струны по краю, где будет осуществляться обрез покрытия;

- маскировки (защиты) отдельных частей изделия от попадания брызг напыления путем заклеивания бумагой или пленкой (все по схеме покрытия);

- нанесения грунтовки на полиуретановой/эпоксидной/кислотной основе толщиной 50-300 мкм (допустимо отсутствие грунтовки при шероховатости более Sa 2,5);

- посыпки поверхности кварцевым песком для повышения адгезии (можно не использовать);

- подготовки основания сварных швов (выравнивание, шпатлевание раковин полиуретановой шпатлевкой или герметиком на полиуретановой основе).

Затем наносят защитное покрытие с использованием трехкомпонентного материала, состоящим из компонентов A, B и C.

При этом получение компонента A осуществляют из следующих веществ:

Получение компонента B осуществляют из следующих веществ:

А получение компонента C осуществляют из следующих веществ:

Причём совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C:

Материал наносят с помощью оборудования высокого давления с предварительным подогревом компонентов А и В до 60-90°С типа GRACO E10-Hp, EXP-2, HXP-2 или аналогов. Компонент А и компонент B разогревают в отдельных емкостях. После достижения температуры компонента А 70°С в него в пропорции 3-5% (не более 5% от общей массы компонента А), вводят добавку в виде компонента C, после компонент А тщательно перемешивают в емкости. Нанесение материала осуществляют на подготовленную надлежащим образом поверхность, когда температура компонентов (А+С) и В достигнет 80°С. Материал подаётся по греющим шлангам (t=80°C) через смешивающий распылительный пистолет на обрабатываемую поверхность. Через 50-60 секунд после нанесения на поверхность материал высыхает, образуя прочную монолитную не проницаемую пленку, повторяющую рельеф поверхности. Через 1 час изделие, покрытое полимерным материалом, готово к эксплуатации или к следующему этапу технологических операций по сборке. При этом толщина покрытия полимерного материала составляет 500-5000 мкм.

Нанесение защитного покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоя покрытия на плоскость с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

Напыление полусухой субстанцией осуществляется путем распыления композиции в горизонтальной плоскости, в результате чего в процессе ее оседания на поверхность она частично высыхает образуя шероховатую поверхность. Затем для сохранения цвета может быть нанесена УФ-стойкая эмаль.

После полного высыхания полимерного материала выполняют качественную оценку внешнего вида (визуально), толщины сухой пленки, сплошности покрытия и адгезии покрытия к основанию.

В результате получено покрытие, обеспечивающее герметичность, защиту от механических повреждений, увеличение срока службы без необходимости проведения ремонтных работ, а также возможность локальной ремонтопригодности и самосшивания покрытия, теплоизоляционные и антигорючие свойства, поглощение шума и вибрации, защитные свойства по бронированию поверхности покрытия.

Пример 3. Покрытие элементов из пористых материалов радиолокационных станций

Вначале подготавливают защищаемую поверхность посредством следующих технологических операций:

- удаления остатков абразива, пыли, старой краски;

- обезжиривания и обеспыливания поверхности;

- прокладки защитной обрезной струны по краю, где будет осуществляться обрез покрытия;

- маскировки (защиты) отдельных частей изделия от попадания брызг напыления путем заклеивания бумагой или пленкой (по схеме покрытия);

- нанесения грунтовки на эпоксидной основе толщиной 100-400 мкм;

- подготовки основания сварных швов (выравнивания, шпатлевания раковин полиуретановой шпатлевкой или герметиком на полиуретановой основе).

Затем наносят защитное покрытие с использованием трехкомпонентного материала, состоящим из компонентов A, B и C.

При этом получение компонента A осуществляют из следующих веществ:

Получение компонента B осуществляют из следующих веществ:

А получение компонента C осуществляют из следующих веществ:

Причём совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C:

Материал наносят с помощью оборудования высокого давления с предварительным подогревом компонентов А и В до 60-90°С типа GRACO E10-Hp, EXP-2, HXP-2 или аналогов. Компонент А и компонент B разогревают в отдельных емкостях. После достижения температуры компонента А 70°С в него в пропорции 3-5% (не более 5% от общей массы компонента А), вводят добавку в виде компонента C, после компонент А тщательно перемешивают в емкости. Нанесение материала осуществляют на подготовленную надлежащим образом поверхность, когда температура компонентов (А+С) и В достигнет 80°С. Материал подаётся по греющим шлангам (t=80°C) через смешивающий распылительный пистолет на обрабатываемую поверхность. Через 50-60 секунд после нанесения на поверхность материал высыхает, образуя прочную монолитную не проницаемую пленку, повторяющую рельеф поверхности. Через 1 час изделие, покрытое полимерным материалом, готово к эксплуатации или к следующему этапу технологических операций по сборке. При этом толщина покрытия полимерного материала составляет 500-2000 мкм.

Нанесение защитного покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоя покрытия на плоскость с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

Напыление полусухой субстанцией осуществляется путем распыления композиции в горизонтальной плоскости, в результате чего в процессе ее оседания на поверхность она частично высыхает, образуя шероховатую поверхность.

После полного высыхания полимерного материала выполняют качественную оценку внешнего вида (визуально), толщины сухой пленки, сплошности покрытия и адгезии покрытия к основанию.

В результате получено покрытие, обеспечивающее герметичность, защиту от механических повреждений, увеличение срока службы без необходимости проведения ремонтных работ, а также возможность локальной ремонтопригодности и самосшивания покрытия, теплоизоляционные и антигорючие свойства, поглощение шума и вибрации, защитные свойства по бронированию поверхности покрытия

Пример 4. Защита элементов (пластин) бронежилетов из сшитого полиэтилена

Вначале подготавливают защищаемую поверхность посредством обезжиривания и обеспыливания поверхности.

Затем наносят защитное покрытие с использованием двухкомпонентного материала, состоящим из компонентов A и B.

В качестве аминной компоненты используют алифатические ди- и полиамины на основе алифатических простых олигомерных полиэфиров полипропиленоксиддиамина [H2N(-CH(CH3)CH2O-)n]2R. В олигомерную полиаминную смесь в качестве модификаторов времени отверждения добавляют также мономерные ароматические диамины - как первичные (изомерные диамино-3,5-диэтилтоуолы), так и вторичные (N,N'-алкил-4,4'-дифенилметаны). А в качестве изоцианатной компоненты реакционной смеси используют ароматические (100% содержание 4,4'-дифенилметандиизоцианата) или алифатические (100% изофорондиизоцианат).

При этом получение компонента A осуществляют из следующих веществ:

А получение компонента B осуществляют из следующих веществ:

Причём совокупная масса двухкомпонентной полимерной композиции может иметь следующее соотношение компонентов A и B:

Материал наносят с помощью оборудования высокого давления с предварительным подогревом компонентов А и В до 60-90°С типа GRACO E10-Hp, EXP-2, HXP-2 или аналогов. Компонент А и компонент B разогревают в отдельных емкостях. Нанесение материала осуществляют на подготовленную надлежащим образом поверхность, когда температура компонентов А и В достигнет 80°С. Материал подаётся по греющим шлангам (t=80°C) через смешивающий распылительный пистолет на обрабатываемую поверхность. Через 50-60 секунд после нанесения на поверхность материал высыхает, образуя прочную монолитную не проницаемую пленку, повторяющую рельеф поверхности. Через 1 час изделие, покрытое полимерным материалом, готово к эксплуатации или к следующему этапу технологических операций по сборке. При этом толщина покрытия полимерного материала составляет 500-1000 мкм.

Нанесение защитного покрытия осуществляют в следующем порядке:

- нанесение 1-3 слоя покрытия на плоскость с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

Напыление полусухой субстанцией осуществляется путем распыления композиции в горизонтальной плоскости, в результате чего в процессе ее оседания на поверхность она частично высыхает, образуя шероховатую поверхность.

После полного высыхания полимерного материала выполняют качественную оценку внешнего вида (визуально), толщины сухой пленки, сплошности покрытия и адгезии покрытия к основанию.

В результате получено покрытие, обеспечивающее герметичность, защиту от механических повреждений, увеличение срока службы без необходимости проведения ремонтных работ, а также возможность локальной ремонтопригодности и самосшивания покрытия, теплоизоляционные и антигорючие свойства, поглощение шума и вибрации, защитные свойства по бронированию поверхности покрытия.

Пример 5. Защита баков для горючего, масла и других жидкостей от пробоя

Вначале подготавливают защищаемую поверхность посредством следующих технологических операций:

- шлифовки основания или пескоструйной обработки;

- удаления остатков абразива, пыли, старой краски;

- обезжиривания и обеспыливания поверхности растворителем или бензином галошей;

- прокладки защитной обрезной струны по краю, где будет осуществляться обрез покрытия;

- нанесения грунтовки на полиуретановой/эпоксидной/кислотной основе в один слой толщиной 50-200 мкм (допустимо нанесение без грунтовки).

Затем наносят защитное покрытие с использованием трехкомпонентного материала, состоящим из компонентов A, B и C.

При этом получение компонента A осуществляют из следующих веществ:

Получение компонента B осуществляют из следующих веществ:

А получение компонента C осуществляют из следующих веществ:

Причём совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C:

Материал наносят с помощью оборудования высокого давления с предварительным подогревом компонентов А и В до 60-90°С типа GRACO E10-Hp, EXP-2, HXP-2 или аналогов. Компонент А и компонент B разогревают в отдельных емкостях. После достижения температуры компонента А 70°С в него в пропорции 3-5% (не более 5% от общей массы компонента А), вводят добавку в виде компонента C, после компонент А тщательно перемешивают в емкости. Нанесение материала осуществляют на подготовленную надлежащим образом поверхность, когда температура компонентов (А+С) и В достигнет 80°С. Материал подаётся по греющим шлангам (t=80°C) через смешивающий распылительный пистолет на обрабатываемую поверхность. Через 50-60 секунд после нанесения на поверхность материал высыхает, образуя прочную монолитную не проницаемую пленку, повторяющую рельеф поверхности. Через 1 час изделие, покрытое полимерным материалом, готово к эксплуатации или к следующему этапу технологических операций по сборке. При этом толщина покрытия полимерного материала составляет 6000-10000 мкм.

Нанесение защитного покрытия осуществляют в следующем порядке:

- нанесение 1-3 слоя покрытия на плоскость с контролем толщины.

После полного высыхания полимерного материала выполняют качественную оценку внешнего вида (визуально), толщины сухой пленки, сплошности покрытия и адгезии покрытия к основанию.

В результате получено покрытие, обеспечивающее герметичность, защиту от механических повреждений, увеличение срока службы без необходимости проведения ремонтных работ, а также возможность локальной ремонтопригодности и самосшивания покрытия, теплоизоляционные и антигорючие свойства, поглощение шума и вибрации, защитные свойства по бронированию поверхности покрытия.

Пример 6. Гидроизоляция и электроизоляция составной крыши трамвайного вагона склеенной из листов металлического композита

Вначале подготавливают защищаемую поверхность посредством следующих технологических операций:

- шлифования поверхности крыши абразивом вручную;

- удаления остатков абразива, пыли, старой краски;

- обезжиривания и обеспыливания поверхности растворителем 646 или бензином галошей;

- прокладки защитной обрезной струны по краю, где будет осуществляться обрез покрытия (край проходит по внешнему периметру трамвайного вагона с заходом или без захода в сливной желоб), который направлен вниз, и спуска покрытия по внешней части вагона на расстояние до 10 см;

- маскировки (защиты) отдельных частей изделия от попадания брызг напыления путем заклеивания бумагой или пленкой (места крепления изоляторов, токоприемников, кондиционера, все по схеме покрытия);

- нанесения грунтовки на эпоксидной/полиуретановой/кислотной основе в один слой толщиной 50-2000 мкм, сушка 1-12 часов, но не более 16 часов;

- подготовки основания стыковочных швов и примыканий (выравнивания, шпатлевания раковин и зазоров полиуретановой шпатлевкой или герметиком на полиуретановой основе).

Затем наносят защитное покрытие с использованием двухкомпонентного материала, состоящим из компонентов A и B.

В качестве аминной компоненты используют алифатические ди- и полиамины на основе алифатических простых олигомерных полиэфиров полипропиленоксиддиамина [H2N(-CH(CH3)CH2O-)n]2R. В олигомерную полиаминную смесь в качестве модификаторов времени отверждения добавляют также мономерные ароматические диамины — как первичные (изомерные диамино-3,5-диэтилтоуолы), так и вторичные (N,N'-алкил-4,4'-дифенилметаны). А в качестве изоцианатной компоненты реакционной смеси используют ароматические (100% содержание 4,4'-дифенилметандиизоцианата) или алифатические (100% изофорондиизоцианат).

При этом получение компонента A осуществляют из следующих веществ:

А получение компонента B осуществляют из следующих веществ:

Причём совокупная масса двухкомпонентной полимерной композиции может иметь следующее соотношение компонентов A и B:

Материал наносят с помощью оборудования высокого давления с предварительным подогревом компонентов А и В до 60-90°С типа GRACO E10-Hp, EXP-2, HXP-2 или аналогов. Компонент А и компонент B разогревают в отдельных емкостях. Нанесение материала осуществляют на подготовленную надлежащим образом поверхность, когда температура компонентов А и В достигнет 80°С. Материал подаётся по греющим шлангам (t=80°C) через смешивающий распылительный пистолет на обрабатываемую поверхность. Через 50-60 секунд после нанесения на поверхность материал высыхает, образуя прочную монолитную не проницаемую пленку, повторяющую рельеф поверхности. Через 1 час изделие, покрытое полимерным материалом, готово к эксплуатации или к следующему этапу технологических операций по сборке. При этом толщина покрытия полимерного материала составляет 1500-4000 мкм.

Нанесение защитного покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоя покрытия на плоскость с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

Напыление полусухой субстанцией осуществляется путем распыления композиции в горизонтальной плоскости, в результате чего в процессе ее оседания на поверхность она частично высыхает, образуя шероховатую поверхность.

Затем, для сохранения цвета, наносят УФ-стойкую эмаль с последующей сушкой до 12 часов.

После полного высыхания полимерного материала выполняют качественную оценку внешнего вида (визуально), толщины сухой пленки, сплошности покрытия и адгезии покрытия к основанию.

В результате получено покрытие, обеспечивающее герметичность, защиту от механических повреждений, увеличение срока службы без необходимости проведения ремонтных работ, а также возможность локальной ремонтопригодности и самосшивания покрытия, теплоизоляционные и антигорючие свойства, поглощение шума и вибрации, защитные свойства по бронированию поверхности покрытия, увеличение противоскольжения покрытия для повышения безопасности обслуживающего персонала.

Пример 7. Гидро- и электроизоляция цельнометаллической крыши трамвайного вагона

Вначале подготавливают защищаемую поверхность посредством следующих технологических операций:

- шлифования поверхности крыши;

- удаления остатков абразива, пыли, старой краски;

- обезжиривания и обеспыливания поверхности растворителем 646 или бензином галошей;

- прокладки защитной обрезной струны по краю, где будет осуществляться обрез покрытия (край проходит по внешнему периметру трамвайного вагона с заходом или без захода в сливной желоб), который направлен вниз, и спуска покрытия по внешней части вагона на расстояние до 15 см;

- маскировки (защиты) отдельных частей изделия от попадания брызг напыления путем заклеивания бумагой или пленкой (места крепления изоляторов, токоприемников, кондиционера, все по схеме покрытия);

- нанесения грунтовки на эпоксидной/полиуретановой/кислотной основе в один слой толщиной 50-2000 мкм, сушка 1-12 часов, но не более 16 часов;

- подготовки основания стыковочных швов и примыканий (выравнивания, шпатлевания раковин и зазоров полиуретановой шпатлевкой или герметиком на полиуретановой основе).

Затем наносят защитное покрытие с использованием трехкомпонентного материала, состоящим из компонентов A, B и C.

При этом получение компонента A осуществляют из следующих веществ:

Получение компонента B осуществляют из следующих веществ:

А получение компонента C осуществляют из следующих веществ:

Причём совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C:

Материал наносят с помощью оборудования высокого давления с предварительным подогревом компонентов А и В до 60-90°С типа GRACO E10-Hp, EXP-2, HXP-2 или аналогов. Компонент А и компонент B разогревают в отдельных емкостях. После достижения температуры компонента А 70°С в него в пропорции 3-5% (не более 5% от общей массы компонента А), вводят добавку в виде компонента C, после компонент А тщательно перемешивают в емкости. Нанесение материала осуществляют на подготовленную надлежащим образом поверхность, когда температура компонентов (А+С) и достигнет 80°С. Материал подаётся по греющим шлангам (t=80°C) через смешивающий распылительный пистолет на обрабатываемую поверхность. Через 50-60 секунд после нанесения на поверхность материал высыхает, образуя прочную монолитную не проницаемую пленку, повторяющую рельеф поверхности. Через 1 час изделие, покрытое полимерным материалом, готово к эксплуатации или к следующему этапу технологических операций по сборке. При этом толщина покрытия полимерного материала составляет 1500-5000 мкм.

Нанесение защитного покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоя покрытия на плоскость с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

После полного высыхания полимерного материала выполняют качественную оценку внешнего вида (визуально), толщины сухой пленки, сплошности покрытия и адгезии покрытия к основанию.

В результате получено покрытие, обеспечивающее герметичность, защиту от механических повреждений, увеличение срока службы без необходимости проведения ремонтных работ, а также возможность локальной ремонтопригодности и самосшивания покрытия, теплоизоляционные и антигорючие свойства, поглощение шума и вибрации, защитные свойства по бронированию поверхности покрытия, увеличение противоскольжения покрытия для повышения безопасности обслуживающего персонала.

Пример 8. Покрытие штанг (контактной группы) в качестве электроизоляции у троллейбусов и трамваев, выполненных из металлической трубы

Вначале подготавливают защищаемую поверхность посредством следующих технологических операций:

- шлифования поверхности трубы вручную;

-удаления остатков абразива, пыли, старой краски;

- обезжиривания и обеспыливания поверхности;

- прокладки защитной обрезной струны по краю, где будет осуществляться обрез покрытия;

- маскировки резьбовых соединений от попадания брызг напыления путем заклеивания бумагой или пленкой (по схеме покрытия);

- нанесения грунтовки на полиуретановой или эпоксидной основе толщиной 50-100 мкм.

Затем наносят защитное покрытие с использованием трехкомпонентного материала, состоящим из компонентов A, B и C.

При этом получение компонента A осуществляют из следующих веществ:

Получение компонента B осуществляют из следующих веществ:

А получение компонента C осуществляют из следующих веществ:

Причём совокупная масса трёхкомпонентной полимерной композиции может иметь следующее соотношение компонентов A, B и C:

Материал наносят с помощью оборудования высокого давления с предварительным подогревом компонентов А и В до 60-90°С типа GRACO E10-Hp, EXP-2, HXP-2 или аналогов. Компонент А и компонент B разогревают в отдельных емкостях. После достижения температуры компонента А 70°С в него в пропорции 3-5% (не более 5% от общей массы компонента А), вводят добавку в виде компонента C, после компонент А тщательно перемешивают в емкости. Нанесение материала осуществляют на подготовленную надлежащим образом поверхность, когда температура компонентов (А+С) и В достигнет 80°С. Материал подаётся по греющим шлангам (t=80°C) через смешивающий распылительный пистолет на обрабатываемую поверхность. Через 50-60 секунд после нанесения на поверхность материал высыхает, образуя прочную монолитную не проницаемую пленку, повторяющую рельеф поверхности. Через 1 час изделие, покрытое полимерным материалом, готово к эксплуатации или к следующему этапу технологических операций по сборке. При этом толщина покрытия полимерного материала составляет 1500-4000 мкм.

Нанесение защитного покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоя покрытия на плоскость с контролем толщины;

- напыление полусухой субстанцией на поверхность обрабатываемого основания.

Затем, для сохранения цвета наносят УФ-стойкую эмаль с последующей сушкой до 12 часов.

После полного высыхания полимерного материала выполняют качественную оценку внешнего вида (визуально), толщины сухой пленки, сплошности покрытия и адгезии покрытия к основанию.

В результате получено покрытие, обеспечивающее герметичность, защиту от механических повреждений, увеличение срока службы без необходимости проведения ремонтных работ, а также возможность локальной ремонтопригодности и самосшивания покрытия, теплоизоляционные и антигорючие свойства, поглощение шума и вибрации, защитные свойства по бронированию поверхности покрытия.

Таким образом, заявляемый способ защиты поверхностей крыши и отдельных деталей транспорта и военной техники, и техники специального назначения обеспечивает:

- увеличение срока службы поверхностей без необходимости повторной окраски и восстановления герметичности стыков до 50 лет;

- электроизоляционные свойства (благодаря чему не требуется монтаж резиновых покрытий при применении в электротранспорте);

- надежную гидро- и электроизоляцию (материал напыляется и имеет монолитный слой без швов, это снижает риск расслоения);

- работу в экстремальных температурных режимах, в том числе при деформации поверхностей (эластичность и высокая прочность на разрыв позволяет покрытию сохранять свои качественные характеристики);

- ремонтопригодность (материал локально ремонтопригоден, что позволит производить ремонтные работы оперативно и исключительно в месте повреждения);

- безопасность персонала (не скользит, что важно при применении на крышах электротранспорта и на полах внутри салонов городского транспорта);

- защиту электроники (низкая теплопроводность исключает образование конденсата на обратной стороне металла и внутри ящиков/отсеков управления);

- сокращение длительности производственного цикла изделий (покрытие быстро высыхает, что сокращает сроки производства и, соответственно, снижает себестоимость продукции);

- износостойкость (защищают поверхности, подверженные ударным нагрузкам и высокому износу, от разрушения);

- поглощение шума и вибрации.

Стоит также отметить, что вся военная техника подвержена экстремальному воздействию и имеет сложную конструкцию, что приводит к наличию большого количества сварных швов. Внутри техники, как правило, устанавливается дорогостоящее оборудование и перевозится экипаж. На предприятиях, изготавливающих технику большое количество времени тратится на устранение недостатков, связанных с герметичностью, это сложные и долгие испытания, которые увеличивают сроки производства и влияют на стоимость продукции. Обеспечить герметичность изделий в таких условиях сложно. Предлагается же нанесение одного слоя покрытия, которое устраняет дефекты сварки, не требует специальных испытаний и обеспечивает герметичность изделия. Дополнительно при увеличении толщины от 2000 мкм покрытие приобретает свойства вибро- и теплоизолятора, что делает военную технику менее уязвимой от противника.

При наезде на осколочную мину, при попадании осколочного снаряда или пули, любой бак с горючей или иной жидкостью разрушается и содержимое либо детонирует, либо вытекает. Заявляемое техническое решение позволяет решить эту проблему. Когда осколок попадает в емкость, он пробивает поверхность покрытия и металла насквозь, металл остается поврежденным, а покрытие приобретает первоначальную форму и сшивается, что предотвращает розлив содержимого и его детонацию. Таким образом обеспечивается сохранность жидкого содержимого и безопасность техники. Данный эффект появляется при толщине покрытия от 8000 мкм и более. При толщине более 10000 мкм покрытие работает как броня и может защитить от мелких осколков.

Элементы специальной одежды (бронежилеты, каски, щиты и другое) постоянно подвержены ударным нагрузкам и высокому износу. В результате материалы, из которых они состоят, начинают выходить из строя, трескаться и разрушаться. Одежда приходит в негодность и теряет эксплуатационные характеристики. Покрывая защитным полимерным покрытием отдельные поверхности специальной одежды, мы полностью исключаем данную проблему, материалы, из которых состоит одежда, не приходят в негодность при экстремальных воздействиях, изделия служат бессрочно.

Крыши трамвайных вагонов, морских контейнеров и ящиков задерживают воду, подвержены ее проникновению внутрь, особенно в период перепадов температур. Существующие покрытия, такие как герметики, шовные мембраны, настилы из резины не справляются с данной функцией, так как имеют ограниченный срок службы, имеют швы и подвержены разрушению от ультрафиолета. Монтаж новой системы требует демонтаж устаревшей. Все эти решения являються решениями частных задач (гидроизоляции или электроизоляции), реализация этих методов на производстве влечет высокие временные затраты, которые прямо влияют на срок производства и себестоимость продукции. Невозможно осуществить их локальный ремонт, только полная замена. Также все перечисленные способы провоцируют разрушение металла. Благодаря применению нашего технического решения с коротким временем высыхания (до 1 минуты) мы обеспечиваем герметичность и электроизоляцию поверхностей с применением одной технологии и одного материала со сроком службы до 50 лет, при этом обеспечивается безопасность персонала в части обеспечения противоскольжения, что важно при применении на крышах электротранспорта и на полах внутри салонов городского транспорта.

Группа изобретений относится к способам нанесения полимерных покрытий методом распыления для защиты поверхности крыши и отдельных деталей транспорта и военной техники специального назначения. Предложено гуммирование поверхности полимерной двухкомпонентной или трехкомпонентной композициями. Двухкомпонентную композицию получают из продукта реакции компонента А, представляющего собой композицию, содержащую амин, компонента В, представляющего собой композицию, содержащую изоцианат. Трехкомпонентная композиция дополнительно включает компонент С, представляющий собой композицию, содержащую полиэфир. Нанесение компонентов покрытия осуществляют по греющим шлангам через смешивающий распылительный пистолет, при этом нанесение покрытия осуществляют в следующем порядке: нанесение покрытия на сварные швы и труднодоступные места; нанесение 1-3 слоев покрытия на всю поверхность с контролем толщины; напыление композицией путем распыления композиции в горизонтальной плоскости, после чего в процессе ее оседания на поверхность она частично высыхает, образуя шероховатую поверхность. Изобретение обеспечивает противоскольжение покрытия для повышения безопасности обслуживающего персонала. 2 н. и 10 з.п. ф-лы, 8 пр.

1. Способ защиты поверхностей крыши и поверхностей отдельных деталей транспорта и военной техники и техники специального назначения, включающий гуммирование поверхности путем нанесения на поверхность покрытия из двухкомпонентной полимерной композиции, полученной из продукта реакции компонента А, представляющего собой композицию, содержащую амин, и компонента В, представляющего собой композицию, содержащую изоцианат, при осуществлении следующих этапов: подготовка поверхности, включающая нанесение на поверхность изделия грунтовки, разогрев компонента А и компонента В в отдельных емкостях, нанесение компонентов А и В на поверхность, при этом нанесение компонентов А и В на поверхность осуществляют путем подачи по греющим шлангам через смешивающий распылительный пистолет, причем температура компонентов в шлангах при нанесении поддерживается на уровне 80°С, а нанесение покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоев покрытия на всю поверхность с контролем толщины;

- напыление композицией путем распыления композиции в горизонтальной плоскости, после чего в процессе ее оседания на поверхность она частично высыхает, образуя шероховатую поверхность.

2. Способ защиты поверхностей крыши и поверхностей отдельных деталей транспорта и военной техники и техники специального назначения, включающий гуммирование поверхности путем нанесения на поверхность покрытия из трехкомпонентной полимерной композиции, полученной из продукта реакции компонента А, представляющего собой композицию, содержащую амин, компонента В, представляющего собой композицию, содержащую изоцианат, и компонента С, представляющего собой композицию, содержащую полиэфир, при осуществлении следующих этапов: подготовка поверхности, включающая нанесение на поверхность изделия грунтовки, разогрев аминного компонента А и изоцианатного компонента В в отдельных емкостях, при этом в разогретый компонент А вносят компонент С в количестве 3-5% от общей массы компонента А, перемешивают компоненты А и С в емкости, при этом нанесение компонентов (А+С) и В на поверхность осуществляют путем подачи по греющим шлангам через смешивающий распылительный пистолет, причем температура компонентов в шлангах при нанесении поддерживается на уровне 80°С, а нанесение покрытия осуществляют в следующем порядке:

- нанесение покрытия на сварные швы и труднодоступные места;

- нанесение 1-3 слоев покрытия на всю поверхность с контролем толщины;

- напыление композицией путем распыления композиции в горизонтальной плоскости, после чего в процессе ее оседания на поверхность она частично высыхает, образуя шероховатую поверхность.

3. Способ по п.1 или 2, отличающийся тем, что гуммирование поверхности осуществляют при температуре поверхности и окружающей среды не ниже 15°С.

4. Способ по п.1 или 2, отличающийся тем, что подготовка поверхности включает дробеструйную или пескоструйную обработку, шлифование вручную или обработку проникающим грунтом.

5. Способ по п.1 или 2, отличающийся тем, что подготовка поверхности включает удаление остатков абразива, пыли, окалины, старой краски и эмульсии.

6. Способ по п.1 или 2, отличающийся тем, что подготовка поверхности включает обезжиривание и финишное обеспыливание поверхности.

7. Способ по п.1 или 2, отличающийся тем, что подготовка поверхности включает прокладку защитной обрезной струны.

8. Способ по п.1 или 2, отличающийся тем, что подготовка поверхности включает защиту отдельных частей гуммируемого изделия от попадания брызг напыления в соответствии со схемой покрытия.

9. Способ по п.1 или 2, отличающийся тем, что подготовка поверхности включает нанесение армирующего слоя из прокаленного обеспыленного кварцевого наполнителя.

10. Способ по п.1 или 2, отличающийся тем, что подготовка поверхности включает подготовку основания сварных швов.

11. Способ по п.10, отличающийся тем, что подготовка основания сварных швов осуществляется посредством выравнивания и шпатлевания раковин полиуретановой шпатлёвкой или герметиком на полиуретановой основе.

12. Способ по п.1 или 2, отличающийся тем, что после нанесения полимерного материала реализуется нанесение ультрафиолетовой стойкой эмали.

| КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ ПОЛИМОЧЕВИНУ, И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2007 |

|

RU2440374C2 |

| КОМПОЗИЦИЯ ДЛЯ ГУММИРОВАНИЯ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2020 |

|

RU2750033C1 |

| US 7001948 B2, 21.02.2006 | |||

| US 2003118739 A1, 26.06.2003 | |||

| ПОЛИМЕРНАЯ АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2009 |

|

RU2407756C1 |

Авторы

Даты

2025-05-30—Публикация

2023-12-18—Подача