Группа изобретений относится к лабораторной аппаратуре. Предлагаемое устройство предназначается для получения газовых гидратов и прессования из полученного гидрата пеллет цилиндрической формы. Отличительной особенностью данного изобретения является возможность получения газовых гидратов различных газов и прессования пеллет из полученной гидратной массы в одной и той же ячейке. Это достигается за счёт оптимизации конструкции известной установки (см. описание прототипа в описании) с двумя независимыми отсеками для формирования и прессования газовых гидратов, что позволяет избежать стадии перемещения гидратной массы из одного отсека в другой для прессования.

Термины, использованные в заявленном техническом решении:

ПАВ - поверхностно-активное вещество;

ТГФ - тетрагидрофуран;

SDS - додецилсульфат натрия;

NaCl - натрий хлор;

sI - кубическая структура гидрата I;

sII - кубическая структура гидрата II;

Газовые гидраты - это твёрдые кристаллические соединения, которые образовываются при давлениях, порядка от 3 до 300 атм и низких температурах (обычно ниже 10-15 °С) из воды и газа (CH4, C2H6, C3H8, H2S, CO2, N2, O2, SO2, SF6, Xe, Ar, Kr, их смеси и др.). При этом, большинство представленных выше газов, существуют в недрах земли в виде огромных газогидратных залежей, причем запасы газа в таких скоплениях превышают разведанные запасы природного газа [Sloan E.D. Fundamental principles and applications of natural gas hydrates // Nature. 2003. Vol. 426, № 6964. P. 353-359. (Слоан Э.Д. Фундаментальные принципы и применение гидратов природного газа // Nature. 2003. Т. 426, № 6964. С. 353-359.)].

Самоконсервация газовых гидратов - это характерная особенность газовых гидратов сохранять свою структуру и удерживать заключённый в них газ при температуре ниже точки плавления льда, несмотря на нестабильные условия их существования, такие как атмосферное давление.

Гидратная пеллета - это цилиндрическая гранула определенного размера, получаемая из гидратной массы путем её прессования [Veluswamy, H. P.; Kumar, A.; Seo, Y.; Lee, J. D.; Linga, P. A review of solidified natural gas (SNG) technology for gas storage via clathrate hydrates. Applied Energy 2018, 216 (September 2017), 262-285. doi:10.1016/j.apenergy.2018.02.059. (Veluswamy, H. P.; Kumar, A.; Seo, Y.; Lee, J. D.; Linga, P. Обзор технологии отвержденного природного газа для хранения газа с помощью клатратных гидратов. Прикладная энергетика)].

Актуальность разработки лабораторной установки для получения гидратов и прессования пеллет продиктована высокой потребностью разработки отечественной импортозамещающей инновационной гидратной технологии, включающей технологии хранения, транспортировки углеводородов и других технологий, связанных с парниковыми газами. Это требует разработки эффективных и недорогих методов крупномасштабного производства гидратов [Semenov M.E. et al. State of the Art and Prospects for the Development of the Hydrate-based Technology for Natural Gas Storage and Transportation (A Review) // Petroleum Chemistry. Pleiades journals, 2022. Vol. 62, № 2. P. 127-140.; (Семенов М.Е. и др. Современное состояние и перспективы развития гидратной технологии хранения и транспортировки природного газа (обзор) // Нефтехимия, 2022. Т. 62, № 2. С. 127-140)]. [Manakov A.Yu., Stoporev A.S. Physical chemistry and technological applications of gas hydrates: topical aspects // Russian Chemical Reviews. IOP Publishing, 2021. Vol. 90, № 5. P. 566-600. Манаков А.Ю., Стопорев А.С. Физическая химия и технологическое применение газовых гидратов: актуальные аспекты // Вестник Российской химии. Издательство ИОП, 2021. Т. 90, № 5. С. 566-600)].

Известно, что процесс нуклеации газовых гидратов является стохастическим, а их дальнейший рост определяется эффективностью тепло- и массопереноса. Как правило, для изучения свойств газовых гидратов необходима специальная лабораторная аппаратура или существенная модернизация имеющихся установок. Это связано с необходимостью одновременного поддержания низкой температуры и высокого давления газа-гидратообразователя, при условии эффективного отвода выделяющегося при формировании гидрата тепла.

Для газогидратной транспортировки и хранения природного газа можно использовать следующие формы гидрата: 1) порошок газового гидрата, 2) суспензия газового гидрата в воде, 3) суспензия газового гидрата в нефти, 4) гранулы (или пеллеты) газового гидрата, 5) газовый гидрат в различных носителях (гибридные системы).

Гидратные пеллеты имеют следующие преимущества перед другими формами хранения и транспортировки: имеют более низкую пористость, что способствует образованию плотной гидратной структуры; обладают механической прочностью, что делает их менее подверженными разрушению во время транспортировки; обеспечивают высокую плотность упаковки газа, что делает их более эффективными по сравнению с суспензиями, которые содержат значительное количество воды или нефти, или порошками, которые требуют большего пространства из-за низкой плотности. Поэтому гидратные пеллеты считаются наиболее перспективной формой для хранения и транспортировки газа в гидратной технологии [Takeya S., Mimachi H., Murayama T. Methane storage in water frameworks: Self-preservation of methane hydrate pellets formed from NaCl solutions // Appl Energy. Elsevier Ltd, 2018. Vol. 230. P. 86-93.; Ravichandran S. et al. Greenhouse gas (GHG) transport as solid natural gas (SNG) hydrate Pellets: Assessment of Self-Preservation & dissociation controls // Fuel. Elsevier Ltd, 2024. Vol. 357.; Bhattacharjee G. et al. Stability analysis of methane hydrates for gas storage application // Chemical Engineering Journal. Elsevier B.V., 2021. Vol. 415.].

Следует отметить, что ранее подтверждена возможность эффективного ускорения процесса роста газового гидрата разработанными кинетическими промоторами гидратообразования, что позволяет отказаться от применения перемешивающего устройства при получении гидрата [Farhadian A. et al. Sulfonated Castor Oil as an Efficient Biosurfactant for Improving Methane Storage in Clathrate Hydrates // ACS Sustain Chem Eng. 2022. Vol. 10, № 30. P. 9921-9932.; Gainullin S. et al. Novel Amino Acid Derivatives for Efficient Methane Solidification Storage via Clathrate Hydrates without Foam Formation // Energy & Fuels. 2023. Vol. 37, № 4. P. 3208-3217].

Из исследованного уровня техники заявителем выявлено изобретение по патенту [US20110064643A1 Apparatus and method for continuously producing and pelletizing gas hydrates using dual cylinder (Устройство и способ непрерывного получения и гранулирования газовых гидратов с использованием двух цилиндров)], краткой сущностью является реактор с двумя цилиндрами, образующий газовый гидрат таким образом, чтобы сжимать суспензию реакционной воды, образованную реакцией между газом и водой; кроме того, устройство включает блок подачи газа, блок подачи воды и реактор, где газ и вода соответственно подаются из блока подачи газа и блока подачи воды в реактор, где реагируют друг с другом в реакторе, образуя суспензию газового гидрата; в свою очередь, реактор включает двухцилиндровый блок, который формует газовый гидрат таким образом, чтобы сжимать гидратсодержащую суспензию, причем двухцилиндровый блок включает верхний цилиндр, нижний цилиндр и соединительную трубу, где накапливается и сжимается гидратная суспензия, а соединительная труба имеет проходные отверстия, через которые поступает гидратсодержащая суспензия и выходит из нее. Далее описана процедура получения пеллетов гидрата метана из раствора NaCl с концентрацией до 2,7 % мас. Образование суспензии гидрата происходит в реакторе с перемешивающим устройством с внутренним объемом 980 см3, до 700 см3 которого заполнено водным раствором, под давлением 54,28 атм. Температура в реакторе поддерживается в диапазоне от 0 до 5 °С за счет внешнего термостата. Далее гидратная суспензия из реактора перемещается через проходные отверстия в соединительную трубу, где происходит обезвоживание суспензии и формирование гидратных пеллет диаметром 33 мм. Суспензия гидрата метана многократно сжимается поршнем под давлением 148 атм до тех пор, пока длина пеллеты не достигнет 100 мм в длину. Сформированная таким образом гидратная пеллета удаляется из прессующей установки после разгерметизации до атмосферного давления при температуре -20 °С. Далее полученные гидратные пеллеты исследовались на стабильность при атмосферном давлении и температурах хранения -20÷-25 °С. По сути, в известном источнике представлен аппарат в виде реактора с перемешиванием и вмонтированным двухцилиндровым прессующим устройством, выполняющим функцию обезвоживания суспензии и пеллетирования гидрата с последующей выгрузкой гидратной пеллеты.

Недостатком известного технического решения является:

- большая металлоемкость установки, обусловленная наличием реактора с перемешивающим устройством и вмонтированным двухцилиндровым прессующим устройством;

- необходимость поддержания режимов работы двух цилиндров и перемешивающего устройства, что усложняет аппаратурное оформление за счёт добавления дополнительной аппаратуры;

- сложная процедура получения гидрата при перемешивании и многократного прессования гидратной суспензии в пеллет в отсеке прессования.

В источнике [Ravichandran S. et al. Greenhouse gas (GHG) transport as solid natural gas (SNG) hydrate Pellets: Assessment of Self-Preservation & dissociation controls // Fuel. Elsevier Ltd, 2024. Vol. 357 (Равичандран С. и др. Транспортировка парниковых газов (ПГ) в виде гранул гидрата твердого природного газа (ППГ): оценка самосохранения и контроля диссоциации // Топливо. Elsevier Ltd, 2024. Том 357)] рассматривается гидратная технология для безопасной транспортировки природного газа с использованием самоконсервации гидратов при -25 °С. Разработан интегрированный аппарат для оценки образования, уплотнения и диссоциации гидратных гранул, устраняющий неопределенности при переносе между этапами. При -25 °С стабильность гидратов проходит два этапа: предсамоконсервация (быстрая диссоциация) и длительная самоконсервация (медленная диссоциация более 200 часов). Уменьшение пористости, увеличение времени формирования и дозревания гранул повышают их стабильность. Медленный сброс давления и повышение давления от диссоциирующих гидратов дополнительно улучшают стабильность. Риски транспортировки изучены при потере контроля температуры: (1) этап медленной диссоциации с минимальным газовыделением, (2) быстрая диссоциация с полным разложением. Работа указывает на возможность безопасной транспортировки парниковых газов с помощью гидратной технологии.

Для получения гидрата метана из порошка льда (150-250 мкм) и последующего прессования использовали устройство, представляющее собой цилиндр с торцевыми крышками. Внутри цилиндра находится поршень, разделяющий его на две зоны: зона формирования гидрата и зона, заполненная гидравлическим маслом. Съемная торцевая крышка позволяет загружать порошок льда в гидратную зону перед каждым экспериментом. Метан поступает в сосуд из газового поршневого насоса, позволяющего измерить расход газа как при формировании, так и при разложении гидрата. Масляный порт контейнера также подключен к поршневому насосу. Этот насос регулирует расход и давление масла, перемещающего поршень во время прессования. Формирование гидрата из порошка льда происходит при давлении 101,65 атм и циклических изменениях температуры от -20 до 3 °С и обратно со скоростью 0,1 °/мин. Обычно такой процесс образования гидрата занимает от 2 до 20 дней и обеспечивает степень конверсии льда в гидрат до 90 %, после чего полученные гидратные частицы подвергаются прессованию под давлением 50,3 атм при температуре -25 °С в том же устройстве.

Недостатками известного технического решения является:

- сложная процедура подготовки льда для получения гидрата и прессования гидратных пеллет;

- длительность получения гидрата и прессования гидратных пеллет.

Наиболее близким к заявленной лабораторной установке для получения гидрата и прессования пеллет по совокупности существенных признаков и достигаемому техническому результату, выбранная заявителем в качестве прототипа, является публикация [Bhattacharjee G. et al. Stability analysis of methane hydrates for gas storage application // Chemical Engineering Journal. Elsevier B.V., 2021. Vol. 415. (Бхаттачарджи Г. и др. Анализ стабильности гидратов метана для применения в газохранилищах // Журнал химической инженерии. Elsevier B.V., 2021. Том 415)]. В данной работе сравнивается стабильность цилиндрических смешанных гранул гидрата метана-ТГФ (sII) и чистого метана (sI), полученных с использованием пресной воды. Давление хранения для обоих типов гранул составляло 1 атмосферу (атм), тогда как температура хранения составляла -5 °С для гидрата sII и -20 °С для гидрата sI. В то время как из гранулы гидрата метана-ТГФ (sII), хранящейся при 1 атм и -5 °С в течение 10 дней, происходит только 7,06% выделения газа, степень выделения газа из двух гранул чистого гидрата метана (sI), хранящихся при -5 °С в течение аналогичного периода, составил 41,45 % и 37,05 % по отдельности. Соответственно, степень выделения газа из гранулы sI, хранящейся при -20 °С, составил 51,09%. Также сообщается о 2-летних непрерывных испытаниях стабильности гранул гидрата метана-ТГФ (sII), полученных с использованием как пресной, так и морской воды, хранящихся при атмосферном давлении и температурах -2 ° и -5 °С, соответственно. Результаты, полученные в настоящем исследовании, решают проблему стабильности гидратов в гидратной технологии и повышают ее коммерческую жизнеспособность за счет снижения осложнений, связанных с хранением гидратов.

Таким образом, более подробно, установка для формирования и прессования газовых гидратов включает два независимых отсека, разделённых шаровым клапаном, который регулирует их работу (закрыт во время формирования гидрата и открыт во время прессования пеллет). Каждый отсек охлаждается с использованием внешних раздельных терморубашек с охлаждающей жидкостью до заданных рабочих температур с помощью термостатов. Отсек формирования гидрата оснащен портом для введения раствора для образования гидрата. Для контроля давления используется датчик давления с максимальной погрешностью ±0,1%, а для измерения температуры установлены две термопары с погрешностью ±0,1 °С, одна в отсеке формирования гидрата, другая - в отсеке прессования пеллет. Данные о давлении и температуре записываются в компьютер с помощью регистратора данных. Гидратные пеллеты, получаемые на данной установке, имеют диаметр 50 мм, а длина зависит от объёма используемого раствора. Первый отсек является зоной высокого давления (до 98,7 атм), в нем происходит наработка газового гидрата. Второй отсек используется в качестве зоны дозревания и прессования гидратов.

Гидратная масса перемещается из зоны гидратообразования в зону прессования с помощью поршня, приводимого в действие электрическим гидравлическим насосом. Поршень также сжимает гидраты в компактные цилиндрические пеллеты, уплотняя их под высоким давлением в герметично закрытом отсеке для прессования. В конце зоны прессования имеется дренажное отверстие для сброса вытесняемой в процессе прессования воды. Шаровый кран между двумя отсеками контролирует разделение отсеков, оставаясь закрытым во время гидратообразования и открытым в процессе прессования. Обе зоны независимо друг от друга охлаждаются до соответствующих рабочих температур с помощью внешних контуров с охлаждающей жидкостью, подключенных к отдельным термостатам. Диаметр гидратных пеллет составляет 50 мм, а длина может варьироваться в зависимости от объёма использованной воды или раствора.

Недостатками прототипа являются:

- большая металлоемкость установки, обусловленная наличием двух отсеков;

- необходимость поддержания разных температурных режимов двух отсеков, что усложняет аппаратурное оформление за счёт добавления дополнительных датчиков и термостатов;

- сложная процедура прессования гидратных пеллет с переводом гидратной массы в отсек прессования/обезвоживания;

- длительность процесса получения гидратных пеллет.

Технической проблемой, решаемым настоящим изобретением, и его техническим результатом является разработка лабораторной установки для получения газовых гидратов и прессования гидратных пеллет в одной ячейке и способа ее использования, при этом достигается:

- снижение металлоемкости лабораторной установки, обусловленное наличием только одной рабочей ячейки;

- снижение количества зон с разными температурными режимами, что упрощает аппаратурное оформление за счёт отсутствия дополнительных датчиков и термостатов;

- упрощение процедуры путём сокращения этапов за счёт комбинирования получения и прессования гидратных пеллет в одной рабочей ячейке;

- ускорение процесса получения гидратных пеллет.

Сущностью заявленного технического решения является лабораторная установка для получения газовых гидратов и прессования гидратных пеллет, содержащая цилиндрическую рабочую ячейку с внешней стальной терморубашкой, соединенной с термостатом; с одной стороны рабочая ячейка закрыта подвижным поршнем с возможностью прессования гидратных пеллет, содержащим канал подачи газа и отделитель с возможностью защиты внутреннего канала от попадания гидратной массы; к каналу подачи газа подключен датчик давления, подключённый к источнику постоянного тока, и газовый бустер с возможностью регулирования давления газа-гидратообразователя; с другой стороны рабочая ячейка закрыта неподвижным съемным обтюратором, к которому подключены последовательно датчик измерения температуры, преобразователь сигнала и компьютер с возможностью записи данных давления и температуры в рабочей ячейке; рабочая ячейка с двух сторон зафиксирована в опорные плиты, которые скреплены между собой тремя стальными колоннами; в верхнюю торцевую плиту ввинчен гидравлический цилиндр, к которому подсоединены ручной гидравлический насос и шток поршня. Способ использования лабораторной установки для получения газовых гидратов и прессования гидратных пеллет, заключающийся в том, что к рабочей ячейке присоединяют неподвижный съемный обтюратор и подключают датчик температуры; рабочую ячейку устанавливают вертикально, подвижный поршень выдвигают в крайнее верхнее положение и рабочую ячейку заполняют исследуемым веществом; при помощи гидравлического цилиндра перемещают поршень в корпус рабочей ячейки и фиксируют; присоединяют канал подачи газа к датчику давления и к баллону с газом-гидратообразователем, производят процедуру продувки рабочей ячейки газом-гидратообразователем от остаточного воздуха; устанавливают необходимое давление газа-гидратообразователя газовым бустером; охлаждают рабочую ячейку посредством циркуляции хладагента термостата через терморубашку; фиксируют температуру в рабочей ячейке с помощью датчика температуры, давление с помощью датчика давления, который подключают к источнику постоянного тока; сигналы температуры и давления записывают в компьютер; при прессовании регистрируют нагрузку на гидратную массу с помощью манометра ручного гидравлического насоса.

Заявленное техническое решение иллюстрируется Фиг. 1-5.

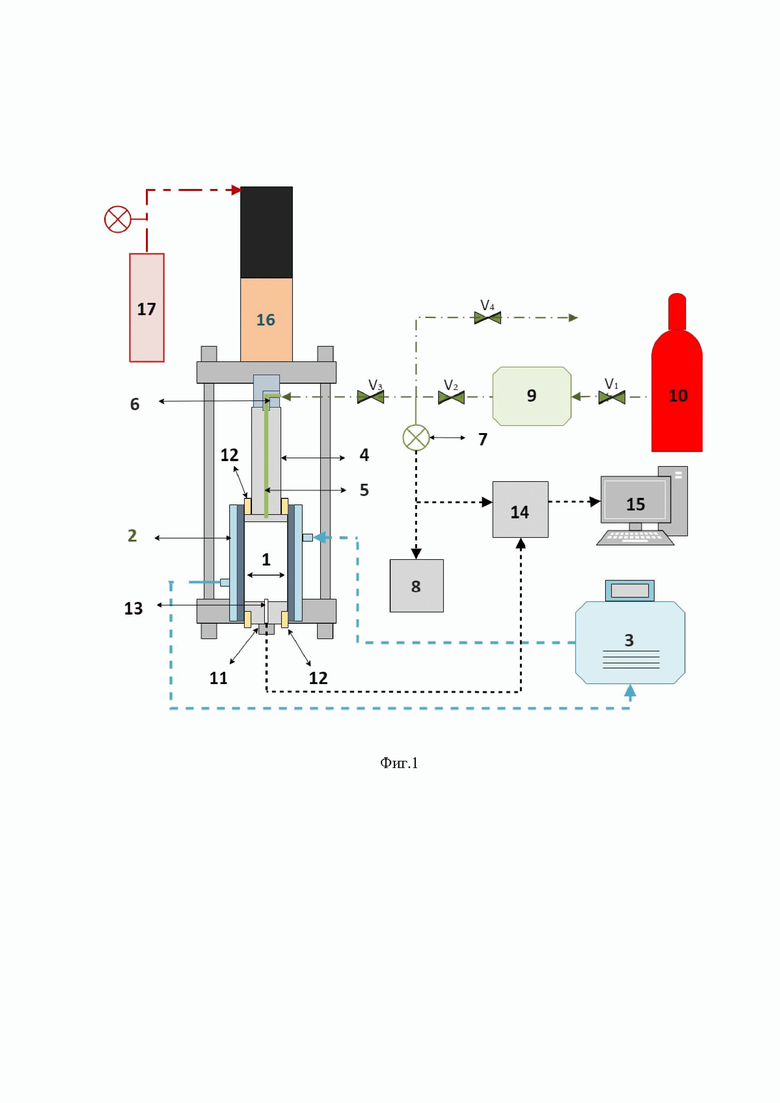

На Фиг. 1 представлена общая схема заявленной лабораторной установки:

1 - рабочая ячейка;

2 - терморубашка;

3 - термостат;

4 - поршень;

5 - канал подачи газа;

6 - угловой переходник;

7 - датчик давления;

8 - источник постоянного тока;

9 - газовый бустер;

10 - баллон с газом-гидратообразователем;

11 - обтюратор;

12 - гайка;

13 - датчик температуры;

14 - прецизионный преобразователь сигнала;

15 - компьютер;

16 - гидравлический цилиндр;

17 - ручной гидравлический насос.

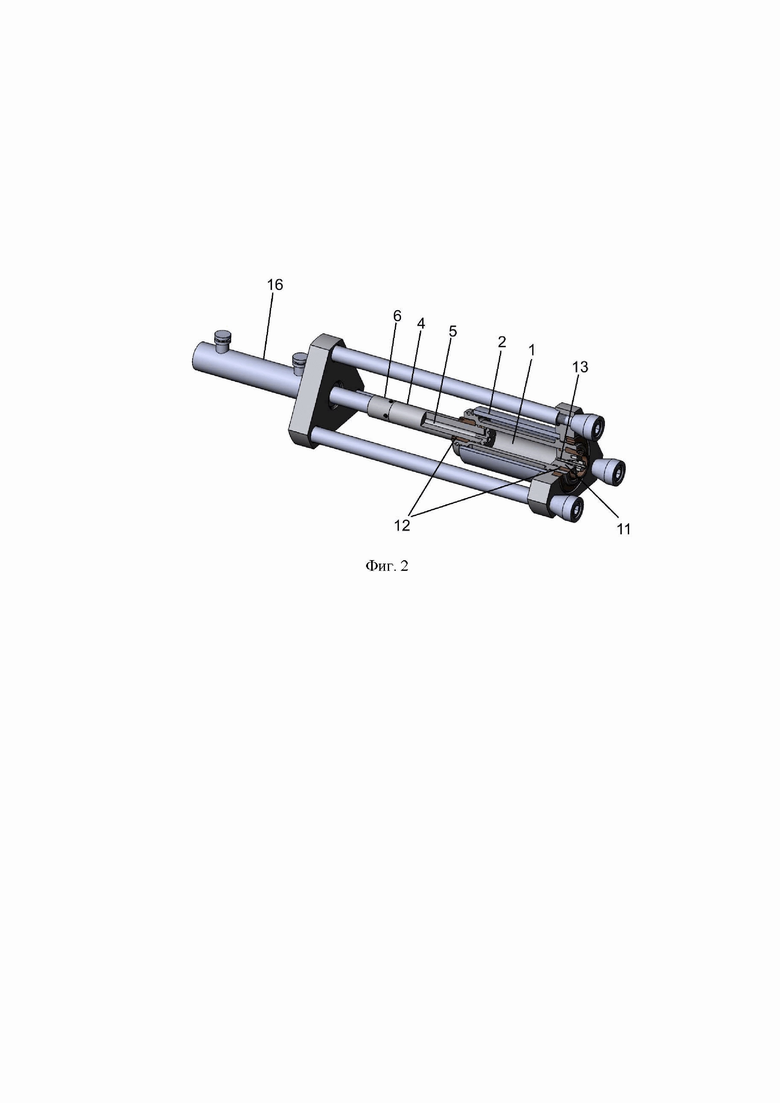

На Фиг. 2 представлена 3D-модель собранной рабочей ячейки, зафиксированной между опорными плитами (на Фиг. позициями не указаны) с помощью трех колонн (на Фиг. позициями не указаны):

1 - рабочая ячейка;

2 - терморубашка;

4 - поршень;

5 - канал подачи газа;

6 - угловой переходник;

11 - обтюратор;

12 - гайка;

13 - датчик температуры;

16 - гидравлический цилиндр;

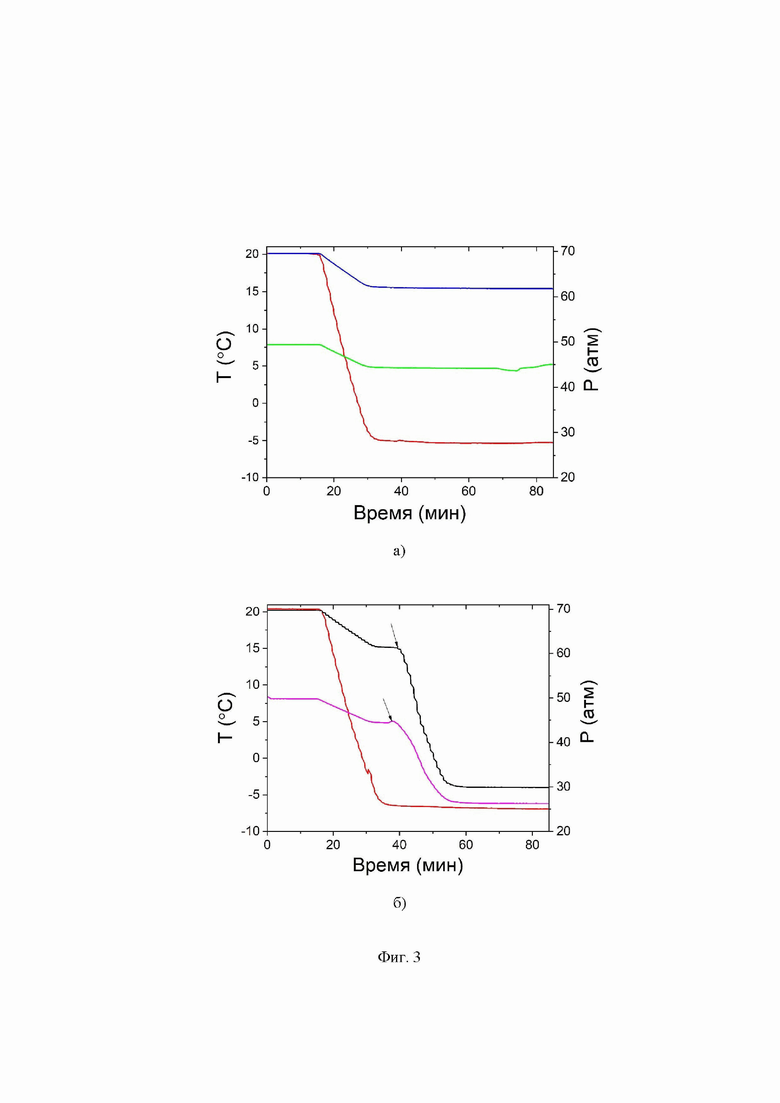

На Фиг. 3 представлены зависимости температуры (красная линия) и давления от времени для экспериментов с дистиллированной водой (Фиг. 3а) (синяя линия 69 атм, зеленая линия 49,3 атм) и для экспериментов с 0,05% мас. раствором додецилсульфатом натрия (SDS) (Фиг. 3б) (черная линия 69 атм, розовая линия 49,3 атм).

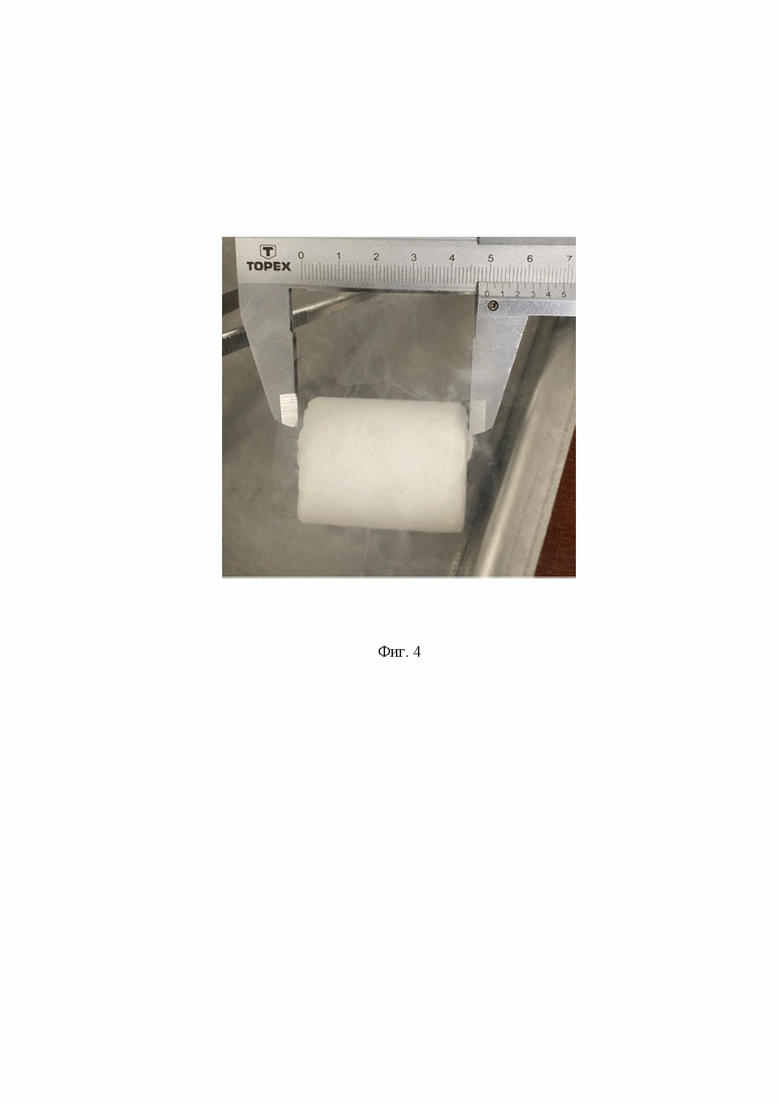

На Фиг. 4 представлена фотография гидратной пеллеты, прессованной после образования гидрата метана из 0,05% мас. раствора додецилсульфта натрия (SDS) при давлении 69 атм.

На Фиг. 5 представлена фотография заявленной установки.

Далее заявителем представлено описание заявленного технического решения.

Заявленный технический результат достигается путем объединения в одной установке отсека для получения гидрата и отсека для прессования гидрата под давлением газа-гидратообразователя с контролем температурного режима.

Заявленная лабораторная установка предназначена для получения газовых гидратов и прессования гидратных пеллет в одной и той же рабочей ячейке. Вследствие этого достигается упрощение аппаратурного оформления технологической цепочки получения гидратной пеллеты. При этом достигается заявленный технический результат, а именно:

- снижается металлоемкость лабораторной установки, обусловленная наличием только одной рабочей ячейки;

- снижение количества зон в установке с разными температурными режимами, что упрощает аппаратурное оформление за счёт отсутствия дополнительных датчиков и термостатов;

- упрощается процедура путём сокращения этапов за счёт комбинирования получения и прессования гидратных пеллет в одной рабочей ячейке;

- ускоряется процесс получения гидратных пеллет.

Далее заявителем приведена конструкция заявленной лабораторной установки.

Основным элементом заявленной лабораторной установки является цилиндрическая рабочая ячейка 1, например, из термообработанной нержавеющей стали марки, например, 14Х17Н2, c внутренним объёмом, например, 150 см3, внутренним диаметром, например, 40 мм, высотой, например, 120 мм, с внешней стальной терморубашкой 2, к которой прикреплены, например, резьбовым соединением, трубки термостата 3, например, Huber Ministat 240w, с возможностью циркуляции хладагента.

При этом рабочая ячейка 1 с одной стороны закрыта подвижным поршнем 4 с возможностью прессования гидратных пеллет, содержащим (поршень 4) канал подачи газа 5, отделитель (на Фиг. позицией не указан) с возможностью защиты канала подачи газа 5 от попадания гидратной массы; При этом к каналу подачи газа 5 через угловой переходник 6 подключены датчик давления 7 с точностью измерения давления, например, ±0,1 атм, который подключён к источнику постоянного тока 8 и газовый бустер 9 с возможностью регулирования давления газа-гидратообразователя, подаваемого из баллона 10.

С другой стороны рабочая ячейка 1 закрыта неподвижным съемным обтюратором 11. При этом обтюратор 11 и поршень 4 прикреплены к рабочей ячейке 1 с помощью, например, гаек 12, например, бронзовых, с резьбовым соединением и герметизированы, например, резиновым уплотнительным кольцом в паре с противоэкструзионными кольцами, например, фторопластовыми (на Фиг. позициями не указаны). При этом к рабочей ячейке 1 через обтюратор 11 подключен датчик температуры 13 с точностью, например, ±0,1 °С, к которому присоединен прецизионный преобразователь сигнала 14, например, МИТ8, к которому присоединен компьютер 15 с возможностью записи данных давления и температуры в рабочей ячейке 1.

При этом рабочая ячейка 1 с двух сторон зафиксирована в опорные плиты (на Фиг. позиции не указаны), которые скреплены между собой тремя стальными колоннами (на Фиг. позиции не указаны). В верхнюю торцевую плиту (на Фиг. позиция не указана) ввинчен гидравлический цилиндр 16, например, ДУ5Г200, к которому подсоединен ручной гидравлический насос 17, например, НРГ-7020Р. При этом шток поршня 4 подсоединён к переходнику крепления (на Фиг. позиция не указана) гидравлического цилиндра 16.

Заявленную ячейку возможно изготовить, например, с использованием токарной и фрезерной обработки по сборочным элементам (Фиг. 2).

Далее заявителем приведен способ сборки и процедура испытания на герметичность заявленной лабораторной установки.

Способ сборки заявленной лабораторной установки:

Выполняют токарную и фрезерную обработку для изготовления деталей по сборочным элементам с необходимыми отверстиями и резьбовыми соединениями.

К рабочей ячейке 1, например, из термообработанной нержавеющей стали марки, например, 14Х17Н2, с одной стороны присоединяют неподвижный обтюратор 11 с резиновым уплотнительным кольцом в паре с противоэкструзионными кольцами, например, фторопластовыми (на Фиг. позициями не указаны), с использованием гайки 12, например, бронзовой, с резьбовым соединением.

Датчик температуры 13 фиксируют на обтюраторе 11 и подключают к прецизионному преобразователю сигнала 14, который соединяют к компьютеру 15 для записи данных температуры. Ставят рабочую ячейку 1 в вертикальное положение.

Подвижный поршень 4 с отделителем (на Фиг. позицией не указан) с возможностью защиты канала подачи газа 5 от попадания гидратной массы с резиновым уплотнительным кольцом в паре с противоэкструзионными кольцами, например, фторопластовыми (на Фиг. позициями не указаны), устанавливают с другого конца рабочей ячейки 1 и фиксируют гайкой 12, например, бронзовой, с резьбовым соединением.

К поршню 4 резьбовым соединением прикручивают угловой переходник 6, к которому подключают линию подачи газа (на Фиг. позиция не указана), куда подключают датчик давления 7 и газовый бустер 9. В свою очередь датчик давления 7 подключают к источнику постоянного тока 8 и к прецизионному преобразователю сигнала 14. К газовому бустеру 9 подключают баллон 10 с газом-гидратообразователем.

Трубки термостата 3 соединяют с внешней терморубашкой 2 рабочей ячейки 1 для контроля температуры.

Рабочую ячейку 1 фиксируют между опорными плитами (на Фиг. не указаны) с помощью трех стальных колонн (на Фиг. не указаны). Далее гидравлический цилиндр 16 с ручным насосом 17 фиксируют на верхней плите, а шток поршня 4 соединяют к переходнику (на Фиг. позиция не указана) гидравлического цилиндра 16.

Процедура испытания на герметичность заявленной лабораторной установки:

Проводят продувку рабочей ячейки (1) из баллона 10 газом-гидратообразователем для удаления остаточного воздуха и устанавливают необходимое давление в рабочей ячейке (1) с помощью газового бустера (9), например, 69 атм.

Во время испытания фиксируют показание давления в компьютер 15 через прецизионный преобразователь сигнала 14 с помощью датчика 7.

Испытание на герметичность проводят путём контроля стабильности давления в рабочей ячейке 1 в течение, например, 30 минут. При отсутствии падения давления лабораторная установка считается герметичной.

После сборки и успешного испытания на герметичность, лабораторная установка готова к работе.

Далее заявителем приведен заявленный способ использования заявленной лабораторной установки.

В рабочую ячейку 1 присоединяют неподвижный обтюратор 11, который фиксируют гайкой 12, и подключают датчик температуры 13. Рабочую ячейку 1 устанавливают вертикально, подвижный поршень 4 выдвигают в крайнее верхнее положение и рабочую ячейку 1 заполняют требуемым количеством исследуемого исходного вещества либо смеси веществ.

При помощи гидравлического цилиндра 16 перемещают поршень 4 в корпус рабочей ячейки 1 и фиксируют гайкой 12.

Через угловой переходник 6 соединяют канал подачи газа 5 к датчику давления 7 и к баллону с газом-гидратообразователем 10, например, метаном. Производят процедуру продувки рабочей ячейки 1 газом-гидратообразователем из баллона 10 от остаточного воздуха.

Устанавливают необходимое давление, например, газовым бустером 9 газа-гидратообразователя из баллона 10, например, 69 атм.

Охлаждают рабочую ячейку 1 до температуры, например, 6 °С, например, посредством циркуляции хладагента термостата 3, например, Huber Ministat 240w, через терморубашку 2.

Фиксируют температуру в рабочей ячейке 1 с помощью датчика температуры 13, давление в ячейке с помощью датчика давления 7, который подключают к источнику постоянного тока 8. Сигналы температуры и давления записывают в компьютер 15 посредством прецизионного преобразователя сигнала 14, например, МИТ8.

При прессовании регистрируют нагрузку на гидратную массу с помощью манометра (на Фиг. позиция не указана) ручного гидравлического насоса 17, например, НРГ-7020Р.

Заявленное техническое решение иллюстрируется следующими примерами, которые не ограничивают область его применения.

Пример 1. Получение гидрата метана из дистиллированной воды и прессование гидратной пеллеты (Фиг. 3а).

Берут рабочую ячейку 1 и присоединяют неподвижный обтюратор 11, который фиксируют гайкой 12, например, бронзовой, и подключают датчик температуры 13. Рабочую ячейку 1 устанавливают вертикально, подвижный поршень 4 выдвигают в крайнее верхнее положение и рабочую ячейку 1 заливают 50 см3 дистиллированной воды.

Далее, при помощи гидравлического цилиндра 16 перемещают поршень 4 в корпус рабочей ячейки 1 и фиксируют гайкой 12, например, бронзовой.

Соединяют через угловой переходник 6 канал подачи газа 5 к датчику давления 7 и к баллону с газом-гидратообразователем 10, например, метаном. Производят процедуру продувки рабочей ячейки 1 газом-гидратообразователем из баллона 10 от остаточного воздуха.

Устанавливают необходимое давление, например, газовым бустером 9 газа-гидратообразователя 10, например, 49,3 атм или 69 атм;

Охлаждают рабочую ячейку 1 до температуры, например, 6 °С, например, посредством циркуляции хладагента термостата 3, например, Huber Ministat 240w, через терморубашку 2.

Фиксируют температуру в рабочей ячейке с помощью датчика температуры 13, давление в ячейке с помощью датчика давления 7, который подключают к источнику постоянного тока 8. Сигналы температуры и давления записывают в компьютер 15 посредством преобразователя сигнала 14, например, МИТ8.

Регистрируют нагрузку при прессовании на гидратную массу с помощью манометра (на Фиг. позиция не указана) ручного гидравлического насоса 17, например, НРГ-7020Р.

На Фиг. 3а представлены кривые изменения давления и температуры (красная линия) от времени для экспериментов с дистиллированной водой при 49,3 атм (зеленая линия) и 69 атм (синяя линия). Показано, что в течение 85 мин при заданных давлениях и температурах нет снижения давления, что свидетельствует об отсутствии образования гидрата метана в статических условиях из дистиллированной воды. Однако это не указывает на функциональные характеристики заявляемой ячейки, а констатирует тот факт, что необходимо применение кинетических промоторов гидратообразования для инициирования гидратообразования в статических условиях.

Пример 2. Получение гидрата метана из раствора додецилсульфата натрия при давлении 49,3 атм и прессование гидратной пеллеты (Фиг. 3б).

Берут рабочую ячейку 1 присоединяют неподвижный обтюратор 11, который фиксируют гайкой 12, например, бронзовой, и подключают датчик температуры 13. Рабочую ячейку 1 устанавливают вертикально, подвижный поршень 4 выдвигают в крайнее верхнее положение и рабочую ячейку 1 заполняют 50 см3 водным раствором додецилсульфата натрия концентрацией 0,05% по массе.

Далее при помощи гидравлического цилиндра 16 перемещают поршень 4 в корпус рабочей ячейки 1 и фиксируют гайкой 12, например, бронзовой.

Соединяют через угловой переходник 6 канал подачи газа 5 к датчику давления 7 и к баллону с газом-гидратообразователем 10, например, метаном. Производят процедуру продувки рабочей ячейки 1 газом-гидратообразователем из баллона 10 от остаточного воздуха.

Устанавливают необходимое давление, например, газовым бустером 9 газа-гидратообразователя 10, например, 49,3 атм.

Охлаждают рабочую ячейку 1 до температуры, например, 6 °С, например, посредством циркуляции хладагента термостата 3, например, Huber Ministat 240w, через терморубашку 2.

Фиксируют температуру в рабочей ячейке с помощью датчика температуры 13, давление в ячейке с помощью датчика давления 7, который подключают к источнику постоянного тока 8. Сигналы температуры и давления записывают в компьютер 15 посредством преобразователя сигнала 14, например, МИТ8.

Регистрируют нагрузку при прессовании на гидратную массу с помощью манометра (на Фиг. позиция не указана) ручного гидравлического насоса 17, например, НРГ-7020Р.

На фиг. 3б показано, что при давлении 49,3 атм (розовая линия) с додецилсульфатом натрия после 40 мин от начала эксперимента фиксируют резкое снижение давления, что свидетельствует о начале роста гидрата метана (стрелка). При этом конверсия воды в гидрат метана может достигать 75-85 %. Далее сбрасывают избыточное давление до 26,6-29,6 атм и прессуют полученный гидрат, например, с помощью ручного гидравлического насоса 17 с усилием до 400 H при температуре в рабочей ячейке 0 ÷ +1 °С. Далее проводят охлаждение до -10 °С прессованной пеллеты в ячейке в течение 60-90 мин и выгружают с помощью того же ручного гидравлического насоса 17, после сброса остаточного давления. При этом достигаются следующие технические решения:

- снижается металлоемкость лабораторной установки, обусловленная наличием только одной рабочей ячейки;

- снижение количества зон в установке с разными температурными режимами, что упрощает аппаратурное оформление за счёт отсутствия дополнительных датчиков и термостатов;

- упрощается процедура путём сокращения этапов за счёт комбинирования получения и прессования гидратных пеллет в одной рабочей ячейке;

- ускоряется процесс получения гидратных пеллет, который занимает в общей сложности от 120 до 180 мин.

Пример 3. Получение гидрата метана из раствора додецилсульфата натрия при давлении 69 атм и прессование гидратной пеллеты (Фиг. 3б).

Берут рабочую ячейку 1 присоединяют неподвижный обтюратор 11, который фиксируют гайкой 12, например, бронзовой, и подключают датчик температуры 13. Рабочую ячейку 1 устанавливают вертикально, подвижный поршень 4 выдвигают в крайнее верхнее положение и рабочую ячейку 1 заполняют 50 см3 водным раствором додецилсульфата натрия концентрацией 0,05% по массе.

Далее при помощи гидравлического цилиндра 16 перемещают поршень 4 в корпус рабочей ячейки 1 и фиксируют гайкой 12, например, бронзовой.

Соединяют через угловой переходник 6 канал подачи газа 5 к датчику давления 7 и к баллону с газом-гидратообразователем 10, например, метаном. Производят процедуру продувки рабочей ячейки 1 газом-гидратообразователем из баллона 10 от остаточного воздуха.

Устанавливают необходимое давление, например, газовым бустером 9 газа-гидратообразователя 10, например, 69 атм.

Охлаждают рабочую ячейку 1 до температуры, например, 6 °С, например, посредством циркуляции хладагента термостата 3, например, Huber Ministat 240w, через терморубашку 2.

Фиксируют температуру в рабочей ячейке с помощью датчика температуры 13, давление в ячейке с помощью датчика давления 7, который подключают к источнику постоянного тока 8. Сигналы температуры и давления записывают в компьютер 15 посредством преобразователя сигнала 14, например, МИТ8;.

Регистрируют нагрузку при прессовании на гидратную массу с помощью манометра (на Фиг. позиция не указана) ручного гидравлического насоса 17, например, НРГ-7020Р.

На фиг. 3б показано, что при давлении 69 атм (черная линия) с додецилсульфатом натрия после 43 мин от начала эксперимента фиксируют резкое снижение давления, что свидетельствует о начале роста гидрата метана (стрелка). При этом конверсия воды в гидрат метана может достигать 85-98 %. Далее сбрасывают избыточное давление до 26,6-29,6 атм и прессуют полученный гидрат, например, с помощью ручного гидравлического насоса 17 с усилием до 400 H при температуре в рабочей ячейке 0 ÷ +1 °С. Далее проводят охлаждение до -10 °С прессованной пеллеты в ячейке в течение 60-90 мин и выгружают с помощью того же ручного гидравлического насоса 17, после сброса остаточного давления. Полученная пеллета гидрата метана показана на Фиг. 4.

При этом достигнуты следующие технические результаты:

- снижена металлоемкость лабораторной установки, обусловленная наличием только одной рабочей ячейки;

- снижено количество зон в установке с разными температурными режимами, что упрощает аппаратурное оформление за счёт отсутствия дополнительных датчиков и термостатов;

- упрощена процедура изготовления пеллет, путём сокращения этапов за счёт комбинирования получения и прессования гидратных пеллет в одной рабочей ячейке;

- ускорен процесс получения гидратных пеллет, который занимает в общей сложности от 120 до 180 мин., против у прототипа от 200 и до 300 мин.

В приведенных примерах экспериментально подтверждена работоспособность заявляемой лабораторной установки - показана возможность ускоренного получения газового гидрата и прессованной гидратной пеллеты цилиндрической формы.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: разработана лабораторная установка для получения газовых гидратов и прессования гидратных пеллет под давлением газа-гидратообразователя в контролируемом температурном режиме и способ ее использования, при этом достигнуто:

- снижение металлоемкости лабораторной установки, обусловленная наличием только одной рабочей ячейки;

- упрощение аппаратурного оформления за счёт отсутствия дополнительных датчиков и термостатов;

- упрощение процедуры путём сокращения этапов за счёт комбинирования получения и прессования гидратных пеллет в одной рабочей ячейке;

- ускорение процесса получения гидратных пеллет.

В заявленной лабораторной установке устранены вышеописанные недостатки аналога, что способствовало ускоренному получению гидратной пеллеты непосредственно в рабочей ячейке.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как при определении уровня техники не выявлено устройство, которому присущи признаки, идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) совокупности признаков, перечисленных в формуле изобретения, включая характеристику назначения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками заявленного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому к изобретениям, так как может быть изготовлено с использованием известных материалов, комплектующих изделий, стандартных технических устройств и оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения диэлектрических свойств in-situ под высоким давлением в широком температурном диапазоне | 2022 |

|

RU2782680C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛАТРАТНЫХ ГИДРАТОВ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ГАЗОВ | 2019 |

|

RU2704971C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ГИДРАТООБРАЗОВАНИЯ ПРИРОДНОГО ГАЗА | 2005 |

|

RU2313081C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВЫХ ГИДРАТОВ КОНДЕНСАЦИЕЙ НАНОКЛАСТЕРОВ | 2018 |

|

RU2718795C2 |

| КОНДЕНСАЦИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАЗОВЫХ ГИДРАТОВ | 2014 |

|

RU2568731C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГАЗОВОГО ГИДРАТА | 2021 |

|

RU2780795C1 |

| Способ получения газовых гидратов | 1987 |

|

SU1495611A1 |

| ИНГИБИТОР ГИДРАТООБРАЗОВАНИЯ | 2018 |

|

RU2705645C1 |

| Установка для производства гидрата метана | 2017 |

|

RU2643370C1 |

| СПОСОБ ИНГИБИРОВАНИЯ ГИДРАТООБРАЗОВАНИЯ | 2018 |

|

RU2706276C1 |

Изобретение относится к лабораторной аппаратуре. Лабораторная установка для получения газовых гидратов и прессования гидратных пеллет, содержащая цилиндрическую рабочую ячейку с внешней стальной терморубашкой, соединенной с термостатом; с одной стороны рабочая ячейка закрыта подвижным поршнем с возможностью прессования гидратных пеллет, содержащим канал подачи газа и отделитель с возможностью защиты внутреннего канала от попадания гидратной массы; к каналу подачи газа подключен датчик давления, подключённый к источнику постоянного тока, и газовый бустер с возможностью регулирования давления газа-гидратообразователя; с другой стороны рабочая ячейка закрыта неподвижным съемным обтюратором, к которому подключены последовательно датчик измерения температуры, преобразователь сигнала и компьютер с возможностью записи данных давления и температуры в рабочей ячейке; рабочая ячейка с двух сторон зафиксирована в опорные плиты, которые скреплены между собой тремя стальными колоннами; в верхнюю торцевую плиту ввинчен гидравлический цилиндр, к которому подсоединены ручной гидравлический насос и шток поршня. Также заявлен способ использования лабораторной установки для получения газовых гидратов и прессования гидратных пеллет. Технический результат – обеспечение возможности получения газовых гидратов различных газов и прессования пеллет из полученной гидратной массы в одной ячейке. 2 н.п. ф-лы, 5 ил.

1. Лабораторная установка для получения газовых гидратов и прессования гидратных пеллет, содержащая цилиндрическую рабочую ячейку с внешней стальной терморубашкой, соединенной с термостатом; при этом с одной стороны рабочая ячейка закрыта подвижным поршнем с возможностью прессования гидратных пеллет, содержащим канал подачи газа и отделитель с возможностью защиты внутреннего канала от попадания гидратной массы; к каналу подачи газа подключен датчик давления, подключённый к источнику постоянного тока, и газовый бустер с возможностью регулирования давления газа-гидратообразователя; а с другой стороны рабочая ячейка закрыта неподвижным съемным обтюратором, к которому подключены последовательно датчик измерения температуры, преобразователь сигнала и компьютер с возможностью записи данных давления и температуры в рабочей ячейке; причём рабочая ячейка с двух сторон зафиксирована в опорные плиты, которые скреплены между собой тремя стальными колоннами; в верхнюю торцевую плиту ввинчен гидравлический цилиндр, к которому подсоединены ручной гидравлический насос и шток поршня.

2. Способ использования лабораторной установки для получения газовых гидратов и прессования гидратных пеллет, заключающийся в том, что к рабочей ячейке присоединяют неподвижный съемный обтюратор и подключают датчик температуры; рабочую ячейку устанавливают вертикально, подвижный поршень выдвигают в крайнее верхнее положение и рабочую ячейку заполняют исследуемым веществом; при помощи гидравлического цилиндра перемещают поршень в корпус рабочей ячейки и фиксируют; присоединяют канал подачи газа к датчику давления и к баллону с газом-гидратообразователем, производят процедуру продувки рабочей ячейки газом-гидратообразователем от остаточного воздуха; устанавливают необходимое давление газа-гидратообразователя газовым бустером; охлаждают рабочую ячейку посредством циркуляции хладагента термостата через терморубашку; фиксируют температуру в рабочей ячейке с помощью датчика температуры, давление с помощью датчика давления, который подключают к источнику постоянного тока; сигналы температуры и давления записывают в компьютер; при прессовании регистрируют нагрузку на гидратную массу с помощью манометра ручного гидравлического насоса.

| Bhattacharjee G | |||

| et al | |||

| Stability analysis of methane hydrates for gas storage application // Chemical Engineering Journal | |||

| Elsevier B.V., 2021 | |||

| Vol | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

| US 20100244292 A1, 30.09.2010 | |||

| WO 2003006589 A1, 23.01.2003 | |||

| RU 2009140138 A, 10.04.2012 | |||

| СПОСОБ МАНИПУЛИРОВАНИЯ ГИДРАТОМ ГАЗА | 2002 |

|

RU2276128C2 |

Авторы

Даты

2025-05-30—Публикация

2024-12-11—Подача