Изобретение относится к промышленной теплотехнике, в частности к созданию холодильно-нагревательных аппаратов для разделения газового потока на холодную и горячую части.

Холодильно-нагревательные аппараты на основе газовой смеси можно использовать в областях техники, где применение газового теплоносителя является предпочтительным. Например, возможно применение смеси благородных газов (гелий - ксенон или гелий - аргон) для охлаждения твэлов в ядерных реакторах или для охлаждения мощной радиоэлектронной аппаратуры. Для этого необходимо первоначально разделить потоки газа на холодную и горячую компоненты, что достигается в трубах температурной стратификации при использовании смеси газов с низким числом Прандтля.

Такая энергоразделяющяя труба также известна как «труба Леонтьева». А.И. Леонтьев обосновал и рассчитал теплопередачу в таких трубах. Реализация подхода описана в патенте RU 2106581 С1, «Способ температурной стратификации и устройство для его осуществления (труба Леонтьева)», опубл. 10.03.1998. Устройство выполнено в виде трубы с разделительной камерой на входе, газоходами для выхода горячего и холодного газа, коаксиальной трубки малого диаметра из теплопроводного материала с профилированным сверхзвуковым соплом и сверхзвуковым диффузором. Между потоками газа по внутреннему и внешнему каналам возникает перепад температур. Недостатком такого устройства является низкая адиабатическая эффективность температурного разделения и большая длина устройства (устройство протестировано для потока воздуха, но также работает и для смеси газов с большой разницей в молекулярных весах).

Ближайшим аналогом устройства является труба динамической стратификации по патенту RU 2468309 (опубл. 27.11.2012). Труба температурной стратификации содержит разделительную камеру для разделения потоков газовой смеси, внешний дозвуковой канал, внутренний сверхзвуковой канал, выходной патрубок сверхзвукового канала, сверхзвуковой диффузор, выходной патрубок дозвукового канала, сверхзвуковое сопло для ускорения потока во внутреннем канале, продольные ребра на внешней поверхности внутреннего сверхзвукового канала, тепловую трубу (стенка) фитиль, в котором имеются жидкость и пары жидкости. Так как работа устройства осуществляется на газе с числом Прандтля меньше единицы (Pr < 1), возникает разность температур газа между ядром потока и стенкой (в пограничном слое). При существенном отличии в числах Маха потоков, омывающих теплопроводную стенку с двух сторон, возникнет перенос тепла между этими потоками. Продольные ребра, выполненные в виде тепловой трубы на внешней поверхности сверхзвукового канала (то есть в области дозвукового течения) увеличивают площадь теплообменной поверхности и повышают коэффициент теплоотдачи со стороны дозвукового канала. Это повышает эффективность температурной сепарации для смеси газов. Далее понятия «газ», «смесь газов», «поток газовой смеси» используются взаимозаменяемым образом.

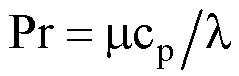

В теплотехнике используют критерий подобия тепловых процессов в жидкостях и газах, учитывающий влияние физических свойств теплоносителя на теплоотдачу, а именно, число Прандтля  , где μ - динамическая вязкость, λ - коэффициент теплопроводности и cp - удельная теплоемкость среды при постоянном давлении. При оценке эффективности работы трубы температурной стратификации с дозвуковым и сверхзвуковым потоком число Прандтля является существенным параметром.

, где μ - динамическая вязкость, λ - коэффициент теплопроводности и cp - удельная теплоемкость среды при постоянном давлении. При оценке эффективности работы трубы температурной стратификации с дозвуковым и сверхзвуковым потоком число Прандтля является существенным параметром.

В смежных дозвуковых и сверхзвуковых каналах с потоком теплоносителя (смеси газов) возникает разница температур. Известно, что при сверхзвуковых скоростях (М > 1), особенно для малых чисел Прандтля (например, при Pr < 0.2), температура восстановления на стенке будет значительно ниже температуры торможения. Следовательно, интенсивность переноса тепла от потока в дозвуковом тракте к потоку в сверхзвуковом тракте будет выше для газа с меньшим значением числа Прандтля Pr. При этом число Прандтля Pr зависит от выбора газов для газовой смеси. Например, описано применение смесей газа с высокой разницей молекулярного веса для газовых компонентов (например, в виде водородно-ксеноновой, водородно-аргоновой или гелий-ксеноновой смеси), которые довольно дороги и малодоступны для промышленного применения, и поэтому для них требуется возвратная циркуляция и приведение газовой смеси в исходное состояние по температуре и давлению.

Сущность изобретения заключается в повышении эффективности трубы температурной стратификации, в интенсификации передачи тепла от дозвукового к сверхзвуковому потоку в смежных каналах трубы, в создании сверхзвуковых потоков в профилированных сверхзвуковых каналах со смещением в положении критических сечений в профилированных сверхзвуковых каналах, что повышает эффективность теплопереноса между потоками смеси газов.

Технический результат - повышение эффективности температурной стратификации в газовой трубе.

В рамках данного описания, термины «сверхзвуковой канал», «профилированный сверхзвуковой канал» и «сопло Лаваля» являются эквивалентными признаками и могут использоваться взаимозаменяемым образом.

В рамках данного описания, термины «газ» и «газовая смесь» являются взаимозаменяемыми.

В рамках данного описания, нумерация труб и каналов в виде «первый», «второй», «третий» является условной и приведена для удобства описания.

Сверхзвуковой канал, в рамках данного описания, характеризуется тем, что при достаточно высоком давлении торможении газа (например, при P > 0.3 МПа) на существенной части длины сверхзвукового канала будет существовать сверхзвуковое течение (с числом Маха М≥1). Самая узкая часть сверхзвукового канала (горло канала) обозначено как критическое сечение. Сверхзвуковой канал имеет конфузорную часть (канал до критического сечения), где за счет сужения канала поток сжимаемого газа ускоряется до скорости звука (M=1) и участок с плавным расширением сечения канала, где реализуется сверхзвуковой режим течения газа (число Маха М > 1).

На участке сверхзвукового режима течения (число Маха М > 1) происходит охлаждение газа за счет расширения. При этом термодинамическая температура газа T и температура торможения газа T* связаны соотношением: T* = T⋅(1+(γ-1)/2⋅M2), где γ - адиабатическая постоянная для газовой смеси (например, параметр γ = 1,67 для смеси благородных газов и γ = 1,4 для воздуха). Поскольку труба температурной стратификации имеет конечную длину и на выходе надо обеспечить дозвуковой режим истечения газа, то на выходе трубы устанавливают ограничитель потока (диффузор). При этом в конечной части сверхзвукового канала происходит торможение сверхзвукового потока и наблюдается обратное изменение термодинамической температуры газа согласно приведенной выше формуле. Если бы поток проистекал в идеально адиабатических условиях, то температура газового потока на выходе сверхзвукового канала (сопла Лаваля) была бы близка к температуре на входе.

Поскольку устройство трубы температурной стратификации предполагает наличие теплопроводящих стенок между дозвуковым и сверхзвуковыми каналами (выполненных из металлов и их сплавов), то поток газовой смеси в сверхзвуковых профилированных каналах отбирает тепло от потока газовой смеси в соседнем дозвуковом канале - и в результате сверхзвуковой поток газа нагревается, а газ в дозвуковом канале охлаждается. Это явление известно как температурная стратификация. На иллюстрирующих чертежах этот тепловой поток через теплопроводящие трубы показан двойной стрелкой.

Указанный технический результат достигается тем, что труба температурной стратификации включает, по меньшей мере, три концентрически расположенные теплопроводящие трубы, входную разделительную камеру для разделения потока газовой смеси по дозвуковым и сверхзвуковым каналам между трубами, при этом внешняя прямая труба и смежная профилированная труба образуют один дозвуковой канал для потока смеси газов, и, по меньшей мере, две смежные профилированные трубы образуют сверхзвуковые каналы, диффузор на выходе газового потока из каналов, коллектор для вывода газовых потоков после диффузора, причем критические сечения в сверхзвуковых каналах смещены по оси устройства.

В другом варианте изобретения, труба температурной стратификации, включает, по меньшей мере, две концентрически расположенные теплопроводящие трубы, входную разделительную камеру для разделения потока газовой смеси по дозвуковым и сверхзвуковым каналам между трубами, центральное профилированное тело, при этом внешняя прямая труба и смежная профилированная труба образуют один дозвуковой канал для потока смеси газов, и центральное тело и смежная профилированная труба образуют сверхзвуковой канал, диффузор на выходе газового потока из каналов, коллектор для вывода газовых потоков после диффузора, причем критические сечения в сверхзвуковых каналах смещены по оси устройства.

Особенность изобретения заключается в том, что в устройстве обеспечивают начало сверхзвукового течения в смежных сверхзвуковых каналах, а именно, позиции критических сечений в сверхзвуковых каналах, со смещением по оси устройства. Смещение позиции критического течения в одном сверхзвуковом канале относительно критического сечения в смежном сверхзвуковом канале составляет от 10 до 80% от длины канала. Предпочтительно, позиция критического сечения в приосевом сверхзвуковом канале расположена ближе к входной разделительной камере. Длины каналов в описанном устройстве одинаковые.

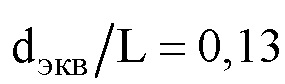

Сверхзвуковое течение в профилированных трубах формируют таким образом, чтобы тепловые пограничные слои на стенках сверхзвукового канала занимали как можно больше проходного сечения канала. Это обеспечивают за счет выбора соответствующего соотношения между длиной трубы и ее эквивалентным диаметром, которое оценивают с помощью формулы  , где ReL - число Рейнольдса по длине трубы, Pr - число Прандтля газовой смеси. Например, при типичном числе Рейнольдса 400 000 для смеси газов гелий - ксенон (He-Xe) с числом Прандтля 0,24 получаем оптимальное отношение размеров канала:

, где ReL - число Рейнольдса по длине трубы, Pr - число Прандтля газовой смеси. Например, при типичном числе Рейнольдса 400 000 для смеси газов гелий - ксенон (He-Xe) с числом Прандтля 0,24 получаем оптимальное отношение размеров канала:  . Предпочтительно, во всех нижеприведенных вариантах устройства, соотношение эквивалентного диаметра сверхзвукового канала к его длине составляет менее 0,13 (используют узкие каналы).

. Предпочтительно, во всех нижеприведенных вариантах устройства, соотношение эквивалентного диаметра сверхзвукового канала к его длине составляет менее 0,13 (используют узкие каналы).

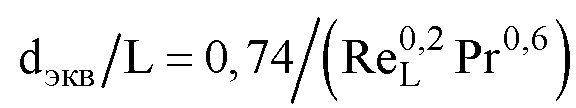

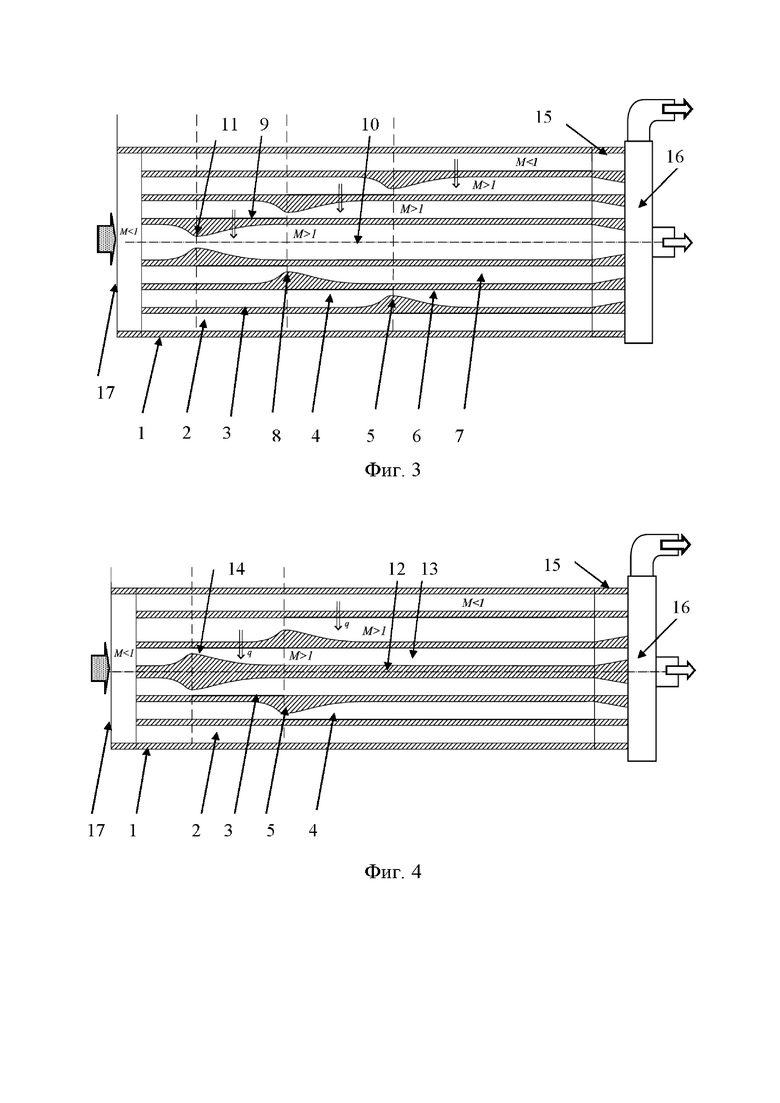

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен график коэффициента температурной эффективности в зависимости от относительного массового расхода газа по дозвуковому (охлаждаемому) каналу для случая двухканальной трубы температурной стратификации. Этот график температурной стратификации отражает знания из уровня техники для трубы Леонтьева: очевидно, более низкий расход газовой смеси по охлаждаемой (внешней) трубе позволяет достичь более низкой температуры на выходе из дозвукового канала. Эти результаты получены с помощью численного моделирования газовых потоков в трубе температурной стратификации с двумя каналами. Моделирование также было выполнено для трубы Леонтьева для вариантов трубы с гладкими стенками и с продольным оребрением в дозвуковом канале. Этот график приведен в качестве неограничивающего примера физических закономерностей в трубе температурной стратификации.

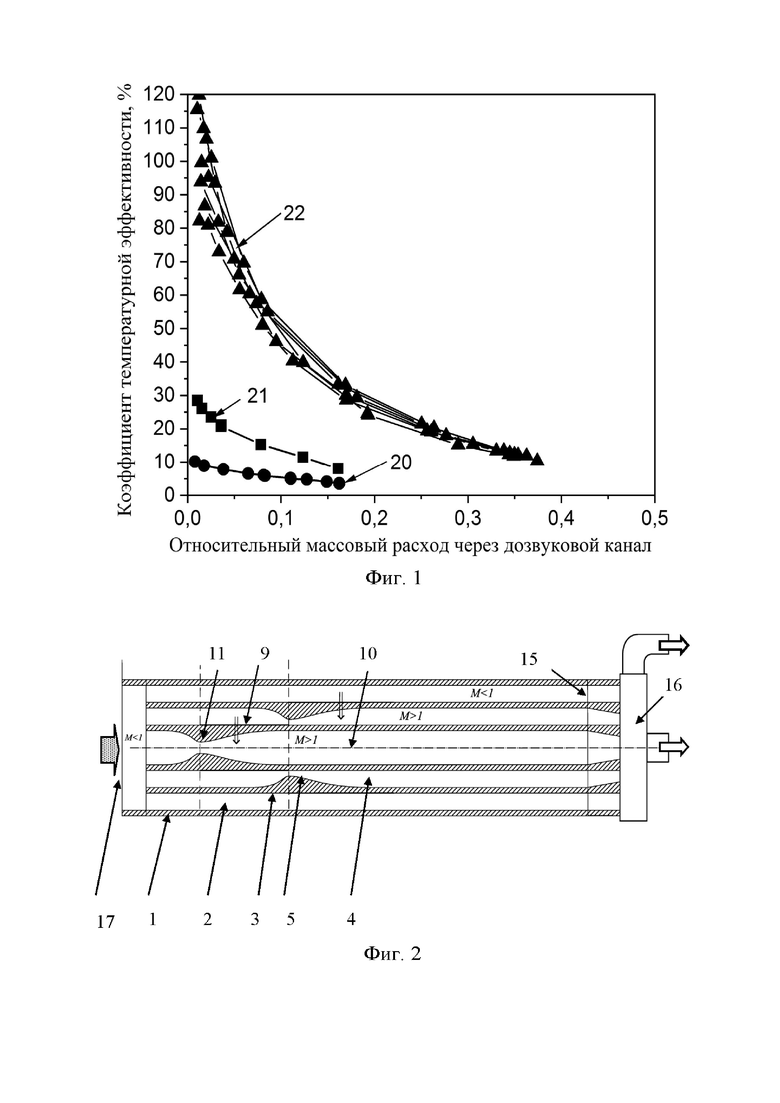

На фиг. 2 представлена принципиальная конструкция предлагаемой трубы температурной стратификации с тремя каналами.

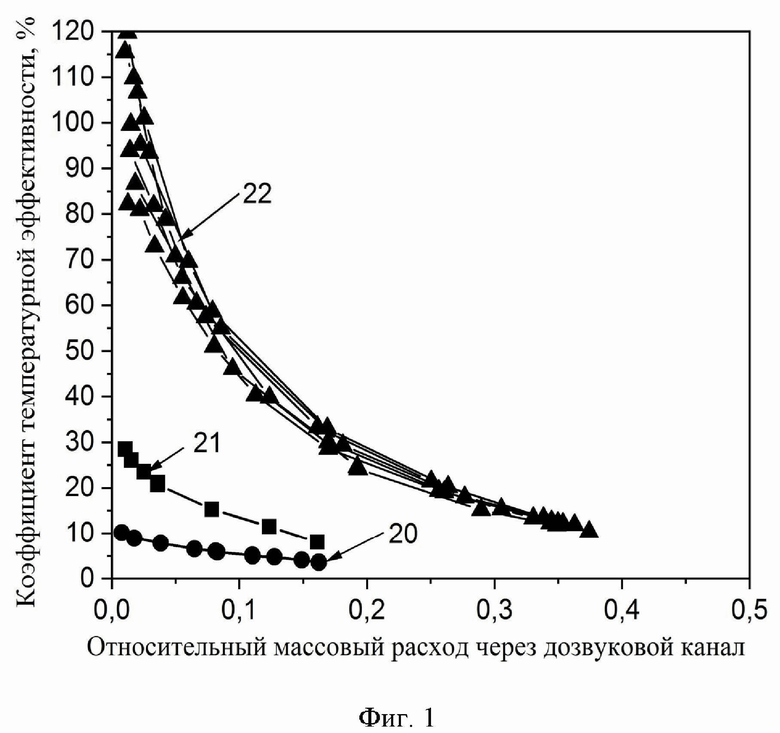

На фиг. 3 представлена принципиальная конструкция предлагаемой трубы температурной стратификации, имеющая четыре канала.

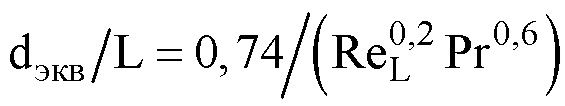

На фиг. 4 представлена принципиальная конструкция предлагаемой трубы температурной стратификации с центральным профилированным телом.

На фиг. 1 показаны результаты моделирования температурной стратификации для двухканальной трубы Леонтьева при прокачке смеси благородных газов или воздуха. Общие физические закономерности и технические выводы для трубы из уровня техники также реализуются и для труб температурной стратификации, проиллюстрированных на фиг. 2-4 (варианты устройства). Расчеты для коэффициента температурой эффективности на фиг. 1 были выполнены для смеси благородных газов (Не-Хе) с низким числом Прандтля и для воздуха (смесь O2+N2) с высоким числом Прандтля. Смесь благородных газов (50 об.% гелия в смеси гелий-ксенон) имеет число Pr=0,24. Кривые на фиг. 1 отображают коэффициент температурной эффективности в трубе Леонтьева как функцию относительного массового расхода газовой смеси по дозвуковому каналу (на выходе из дозвукового канала получают охлажденный газ). Кривая 20 показывает расчет для потока воздуха через устройство (низкая эффективность охлаждения из-за высокого числа Прандтля Pr). Кривая 21 показывает расчет коэффициента температурной эффективности для потока газовой смеси He+Xe через устройство c двумя каналами (случай гладких соосных труб). Кривая 22 показывает расчет температурной эффективности для варианта двухканальной геометрии с продольным оребрением дозвукового канала (для увеличения теплообмена через стенку внешней трубы). Предпочтительно, коэффициент оребрения трубы больше 2,0. Расчеты для кривых с меткой 22 выполнены для различных величин общего массового потока через двухканальное устройство (та же смесь благородных газов He+Xe). Видно, что продольное оребрение в дозвуковом канале существенно повышает коэффициент температурной эффективности для широкого интервала геометрических параметров трубы стратификации.

Труба температурной стратификации согласно изобретению имеет следующее устройство (варианты).

Согласно чертежу на фиг. 2, труба температурной стратификации (с тремя каналами) содержит входное разделительное устройство 17 для трех соосных каналов, внешнюю цилиндрическую трубу 1 с кольцевым каналом 2 между трубой 1 и трубой 3, первую профилированную трубу 3 с каналом 4 для сверхзвукового газового потока, начинающегося от критического сечения 5, вторую профилированную трубу 6 с каналом 7 для сверхзвукового газового потока (это течение развивается ниже по течению от критического сечения 8), выходной диффузор 15 для торможения потока, и коллектор 16 для выхода газовых потоков из трех каналов 2, 4, 7. Профиль на профилированных каналах 3 и 6 выполнен в сторону главной оси устройства. Расстояние между критическими сечениями 7 и 5 от входа в каналы составляет от 10 до 80% от длины каналов. Двойная стрелка отражает направление теплового потока через стенки каналов.

Труба температурной стратификации работает следующим образом.

Известно, что резкое ускорении газа в профилированном сопле (за критическим сечением профилированного канала) понижает температуру газового потока. На участке с низкой температурой восстановления сверхзвуковой поток отбирает тепло у более теплого потока газа. На этом явлении построен принцип работы описанного охлаждающе-нагревающего газового устройства. Согласно чертежу на фиг. 2, смесь газов (например, смесь благородных газов с низким числом Прандтля) подают во входное распределительное устройство 17 с отверстиями для каждого из каналов. Это разделение потоков обеспечивает первый поток газа по внешнему (дозвуковому) каналу 2. Второй поток газовой смеси из распределительного устройства 17 подают в первый сверхзвуковой канал 4. Поток тепла через теплопроводящие стенки труб показан двойной стрелкой. Третий поток газовой смеси из распределительного устройства 17 подают во второй сверхзвуковой канал 7. Выходной диффузор 13 служит для торможения потоков газа в каналах 4 и 7. Причем общее проходное сечение отверстий в диффузоре 15 близко к максимальному сечению диффузора (70-80%), что, в свою очередь, обеспечивает торможение сверхзвукового течения на небольшом расстоянии от диффузора 15 и позволяет сохранить небольшое продольный размер устройства. На выходе газовый поток из дозвукового канала 2 подают в «холодный» выход коллектора 16, а потоки из каналов 4 и 7 направляют в «теплый» выход коллектора 16 (или в два раздельных выхода для нагретого газа - не показано на чертеже). Такая конструкция устройства обеспечивает дополнительное охлаждение потока в сверхзвуковом канале 4, который, в свою очередь, сильнее охлаждает газовый поток в дозвуковом канале 2. Тем самым реализуется двухкаскадное (или двухэтапное) охлаждение потока смеси газа.

Начало каскада охлаждения-нагрева в каждом сверхзвуковом канале совпадает с критическим сечением профилированного сверхзвукового канала. На фиг. 2 границы каскадов охлаждения-нагрева условно обозначены вертикальными пунктирными линиями. Направление теплового потока через стенки труб показано двойной стрелкой.

В описанном варианте устройства соотношение эквивалентного диаметра каждого канала и длины канала dэкв/L < 0,13 (то есть используют узкие каналы). Нижнюю границу этого отношения выбирают из соображения низкого сопротивления при течении потока через совокупность каналов.

В этом варианте устройства, профилирование сверхзвуковых труб 3, 6 выполнено в сторону главной оси устройства. Расстояния между критическими сечениями в смежных сверхзвуковых каналах составляет от 10 до 80% длины канала. Причем для каналов со сверхзвуковым потоком после критического сечения приведен символ числа Маха M > 1, а дозвуковое течение в канале и в распределительном устройстве обозначено символом M < 1. Входная увеличенная стрелка слева на чертеже обозначает подачу газовой смеси под давлением, которого достаточно для создания сверхзвуковых потоков в профилированных каналах 4 и 7. Две стрелки на выходе из коллектора 14 обозначают выходные потоки нагретого газа (приосевой выпуск) и охлажденного газа из дозвукового канала (на периферии устройства).

В одном из вариантов реализации изобретения, внешняя дозвуковая труба имеет внешнее продольное оребрение (не показано на фиг. 2) с коэффициентом оребрения (то есть отношение площади стенки ореберенной трубы к площади стенки гладкой трубы) больше 2. Такая конфигурация эффективна, если внешняя поверхность устройства непосредственно является охлаждающим элементом для окружающей среды.

В еще одном из вариантов реализации изобретения, внешняя дозвуковая труба имеет внутреннее продольное оребрение (не показано на фиг. 2) с коэффициентом оребрения больше 2. Такая конфигурация оребрения дозвуковой трубы эффективна, если газ из дозвукового канала является хладоагентом для внешних потребляющих устройств - поскольку оребрение повышает коэффициент температурной сепарации.

Согласно чертежу на фиг. 3, труба температурной стратификации (четыре канала обеспечивающие три каскада охлаждения-нагрева) содержит входное разделительное устройство 17 для четырех соосных каналов, внешнюю цилиндрическую трубу 2 с кольцевым каналом 3, первую профилированную трубу 4 с каналом 5 для сверхзвукового газового потока, начинающегося от критического сечения 6, вторую профилированную трубу 7 с каналом 8 для сверхзвукового газового потока, которое развивается ниже по течению от критического сечения 9, третью профилированную трубу 10 (внутренняя приосевая труба), создающую канал 11 с критическим сечением 12. Устройство также включает выходной диффузор 13 для торможения потока (проходные сечения в каналах диффузора 13 меньше, чем у соответствующих сверхзвуковых каналов), и коллектор 14 для выхода потока из канала 3 и профилированных каналов 5, 8, 10. Профилирование труб 4, 7, 10 выполнено в сторону главной оси устройства. Расстояния между критическими сечениями в соседних сверхзвуковых каналах составляет от 10 до 80% длины канала. Причем для каналов со сверхзвуковым потоком после критического сечения (каналы 6, 8, 9) приведен символ числа Маха M > 1 для обозначения зоны сверхзвукового потока газовой смеси, а для распределительного устройства приведен символ числа M < 1 (на входе дозвуковое течение). Входная крупная стрелка слева обозначает подачу газовой смеси под давлением, которого достаточно для создания сверхзвуковых потоков в профилированных каналах. Две стрелки на выходе обозначают выходные потоки нагретого газа (приосевой выпуск) и охлажденного газа из дозвукового канала.

Пунктирные вертикальные линии условно обозначают начало первого, второго и третьего каскада охлаждения, которые реализуются в области сверхзвукового потока. Поскольку «каскады» не являются компонентами устройства, а условными зонами теплофизических процессов, то они оставлены без численных обозначений на фиг. 2-4 и приведены для понимания физических процессов в трубе температурной стратификации.

В одном из вариантов реализации изобретения, дозвуковая внешняя труба имеет внешнее продольное оребрение (не показано на фиг. 3) с коэффициентом оребрения больше 2. Такая конфигурация удобна, если внешняя поверхность устройства является охлаждающим элементом для окружающей среды.

В еще одном из вариантов реализации изобретения, дозвуковая внешняя труба имеет внутреннее продольное оребрение (не показано на фиг. 3) с коэффициентом оребрения больше 2. Такая конфигурация оребрения удобна, если газ из дозвукового канала является хладоагентом для внешних потребляющих устройств.

Труба температурной стратификации с четырьмя каналами, изображенная на фиг. 3, функционирует так же, как и труба, изображенная на фиг. 2. Но температурной стратификации труба на фиг. 3 имеет три каскада охлаждения-нагрева, и это обеспечивает тот же уровень температурной стратификации, что и труба температурной стратификации с тремя каналами (фиг. 2), но при меньшей длине устройства.

На фиг. 4 показана конструкция предлагаемой трубы температурной стратификации с центральным профилированным телом. В отличие от двух предыдущих вариантов геометрии, профилирование сверхзвуковых каналов (сопел Лаваля) выполняют наружу от главной оси устройства. Такая геометрия каналов упрощает процесс изготовления профилированных труб на токарно-фрезерных станках: поскольку внешняя расточка заготовки не требует специального оборудования и квалификации.

Согласно чертежу на фиг. 4, труба температурной стратификации с центральным телом включает входное разделительное устройство 1 для трех соосных каналов, внешнюю цилиндрическую трубу 2 с кольцевым каналом 3, первую профилированную трубу 4 с каналом 5 для сверхзвукового газового потока, начинающегося от критического сечения 6, и центральное тело 15, образующее профилированный канал 17 с критическим сечением 18 между центральным телом и первой профилированной трубой 4. Критические сечения в сверхзвуковых каналах 5 и 17 смещены по оси относительно друг друга. Это обеспечивает многоэтапное охлаждение потоков газа в смежных каналах. Разделенные потоки газа из каналов направляют через диффузор 13 и далее в протоки коллектора 14, и на выходе из коллектора 14 обеспечивают дифференцированные потоки газовой смеси с разницей в температуре.

Предпочтительно, вариант устройства с центральным профилированным телом имеет отношение эквивалентного диаметра сверхзвукового канала к длине сверхзвукового канала меньше чем 0,13 (для всех сверхзвуковых каналов).

В одном из вариантов осуществления изобретения, газовая смесь, подаваемая по всем каналам устройства, частично состоит из легкого газа с низким молекулярным весов (составляет 40-60 об.%), а остальная часть газовой смеси приходиться на неконденсируемый газ с высоким молекулярным весом. Для эффективной температурной сепарации применяют смеси газов с высокой разницей в молекулярной массе (что обеспечивает низкое число Прандтля Pr). В качестве низкомолекулярного газа выбирают водород H2, гелий He или неон Ne. В качестве газа с высоким молекулярным весом выбирают тяжелые благородные газы, например, аргон Ar или ксенон Xe.

При этом организация потока обычного воздуха (смесь N2+O2) не способна обеспечить высокую температурную стратификацию потоков газа (число Прандтля Pr для воздуха близко к 0,7). В качестве альтернативы, кроме благородных газов допускается применение в газовой смеси иных газов с высоким молекулярным весом. Пример газа с высоким молекулярным весом -фреоны (например, хладон) или гексафторид серы. Выбор газов зависит от запроектированных низких температур в устройстве. При этом в нижней точке охлаждения такого газа следует избегать конденсации газа, поскольку конденсация снижает эффективность устройства. Например, тетрафторид углерода имеет молекулярную массу 88 и температуру кипения -128°С (при атмосферном давлении) и может использоваться в комбинации с более легким газом (например, водород или гелий).

В одном варианте реализации изобретения, конфигурация разделительной камеры и профилирование потоков обеспечивает числа Маха в сверхзвуковых каналах от 1,9 до 2,4, а в дозвуковом канале - в интервале от 0,3 до 0,5. При этих параметрах достигается высокое температурное разделение потока смеси газов с низким числом Прандтля.

Пример 1. Охлаждающе-нагревательное устройство в виде сверхзвуковой трубы температурной стратификации было смоделировано с применением пакета Ansys Fluent для газодинамического моделирования. В качестве примера конструкции выбрано устройство, изображенное на фиг. 2. Устройство имело следующие геометрические параметры: длина каналов трубы составляла 450 мм, расстояние до первого критического сечения - 45 мм (10% от длины канала), расстояние до второго критического сечения - 250 мм (56% от длины второго канала), наружный диаметр внутреннего сверхзвукового канала составлял 24 мм, наружный диаметр профилированного канала со смещенным критическим сечением - 34 мм, наружный диаметр разделительной стенки в критическом сечении - 32,5 мм, внутренний диаметр дозвукового канала равен 36 мм, наружний диаметр - 39,5 мм. Все разделительные стенки трубы выполнены из материала Д16Т (алюминиевый сплав) с высокой теплопроводностью. Стенки трубок гладкие и лишены оребрения.

Результаты численного моделирования с учетом влияния вязкости показали, что максимальные числа Маха в сверхзвуковых каналах для данных геометрических параметров - 2,14 и 2,33. Такие числа Маха являются оптимальными для процесса энергоразделения. Число Маха в дозвуковом канале менялось (в зависимости от поддерживаемого давления) на выходе от 0,013 до 0.5, что позволяло изменять относительный расход теплоносителя (смеси газов) через внешний дозвуковой канал от 0,03 до 0,47. Теплофизические параметры гелий-ксенонового теплоносителя на входе в трубу: полное давление смеси - 7,5 атм, полная температура 295 К, массовая концентрация гелия в смеси - 5%.

Получен ряд значений параметров эффективности энергоразделения для устройства в зависимости от относительного расхода газовой смеси (теплоносителя) через дозвуковой канал Gd/G. Так при отношении Gd/G = 0,043 степень охлаждения газа на выходе из дозвукового канала составила -24,5°С коэффициент температурной эффективности - 17,3%, адиабатный КПД - 0,74%. При Gd/G = 0,1 степень охлаждения газа на выходе из дозвукового канала составила -16,9°С коэффициент температурной эффективности - 11,9%, адиабатный КПД - 1,17%. При Gd/G = 0,38 степень охлаждения газа на выходе из дозвукового канала составила -5,8°С коэффициент температурной эффективности - 4,1%, адиабатный КПД - 1,6%. Следует отметить, что для высокого относительного расхода через дозвуковой канал (38% от полного расхода теплоносителя) двухкаскадная труба обладает значительной тепловой эффективностью, в то время как близкий прототип (двухканальная труба Леонтьева) со схожими геометрическими параметрами при тех же теплофизических параметрах теплоносителя не функционирует - энергоразделение оказывается невозможным.

Пример 2. Охлаждающе-нагревательное устройство в виде сверхзвуковой трубы температурной стратификации было смоделировано с применением пакета Ansys Fluent для газодинамического моделирования. В качестве примера конструкции выбрано устройство, изображенное на фиг. 4 с тремя каскадами охлаждения. Устройство имело следующие геометрические параметры: длина трубы составляла 450 мм, критические сечения расположены на расстоянии 45 мм, 180 мм и 315 мм от входа в канал (соответственно 10%, 40%, 70% от длины каналов), наружный диаметр внутреннего сверхзвукового канала составлял 24 мм, диаметр центрального тела в критическом сечении - 22 мм, наружный диаметр первого кольцевого канала со смещенным критическим сечением - 34 мм, наружный диаметр разделительной стенки в критическом сечении - 32,5 мм, наружный диаметр второго профилированного канала (кольцевого сопла) со смещенным критическим сечением - 42 мм, наружный диаметр разделительной стенки в критическом сечении - 41 мм, внутренний и наружный диаметры дозвукового канала и составляли 44 мм и 47 мм, соответственно. Все разделительные стенки труб выполнены из материала Д16Т (алюминиевый сплав с магнием и медью). Теплофизические параметры гелий-ксенонового теплоносителя на входе в устройство: полное давление - 7,5 атм, полная температура 295 К, массовая концентрация гелия в газовой смеси - 5%.

Получен ряд значений параметров эффективности энергоразделения в трубе в зависимости от относительного расхода теплоносителя через дозвуковой канал Gd/G. Так, при Gd/G = 0,02 степень охлаждения газа на выходе из дозвукового канала составила -23°С коэффициент температурной эффективности - 16,2%, адиабатный КПД - 0,3%.

При Gd/G = 0,1 степень охлаждения газа на выходе из дозвукового канала составила - 13С°, коэффициент температурной эффективности - 9,1%, адиабатный КПД - 0,8%.

При Gd/G = 0,28 (повышение доли массового расхода газовой смеси через дозвуковой канал), степень охлаждения газа на выходе из дозвукового канала составила -5,5°С коэффициент температурной эффективности - 3,8%, и адиабатный КПД - 1,1%.

Примеры иллюстрируют, что работа трубы температурной стратификации эффективна в широких диапазонах входных параметров (в терминах температурной эффективности и адиабатической эффективности) и обеспечивает гибкость в получении выходных параметрах энергоразделения.

Хотя описание устройства приведено для круглых осесимметричных каналов, такое устройство может быть реализовано и при других формах поперечного сечения каналов, например, овальные, плоские прямоугольные, треугольные, в том числе и в комбинации этих форм. Теплопроводящий материал для изготовления труб - медь или медьсодержащие сплавы (латунь), алюминий и его сплавы.

Таким образом, указанное устройство можно применять для охлаждения и/или нагрева внешних объектов с помощью температурно-разделенных потоков газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕМПЕРАТУРНОЙ СТРАТИФИКАЦИИ ГАЗА | 2017 |

|

RU2672457C1 |

| СПОСОБ ТЕМПЕРАТУРНОЙ СТРАТИФИКАЦИИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ТРУБА ЛЕОНТЬЕВА) | 1996 |

|

RU2106581C1 |

| Способ редуцирования давления природного газа | 2018 |

|

RU2713551C1 |

| Устройство газодинамической температурной стратификации | 2024 |

|

RU2836642C1 |

| ТРУБА ТЕМПЕРАТУРНОЙ СТРАТИФИКАЦИИ | 2011 |

|

RU2468309C1 |

| СВЕРХЗВУКОВАЯ ТРУБА ТЕМПЕРАТУРНОЙ СТРАТИФИКАЦИИ | 2007 |

|

RU2334178C1 |

| СПОСОБ РАБОТЫ ОХЛАЖДАЮЩЕ-НАГРЕВАТЕЛЬНОГО УСТРОЙСТВА И ОХЛАЖДАЮЩЕ-НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2289769C2 |

| СПОСОБ БЕСПОДОГРЕВНОГО РЕДУЦИРОВАНИЯ МАГИСТРАЛЬНОГО ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163323C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРИРОДНОГО ГАЗА ПОСЛЕ КОМПРЕССОРНЫХ СТАНЦИЙ | 1999 |

|

RU2155303C1 |

| СПОСОБ РЕГУЛИРУЕМОГО БЕСПОДОГРЕВНОГО РЕДУЦИРОВАНИЯ МАГИСТРАЛЬНОГО ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2162190C1 |

Предложена труба температурной стратификации, которая содержит, по меньшей мере, три концентрически расположенные теплопроводящие трубы, входную разделительную камеру для разделения потока газовой смеси по дозвуковым и сверхзвуковым каналам между трубами, диффузор на выходе газового потока из каналов, коллектор для вывода газовых потоков после диффузора. Внешняя прямая труба и смежная профилированная труба образуют один дозвуковой канал для потока смеси газов, и, по меньшей мере, две смежные профилированные трубы образуют сверхзвуковые каналы, причем критические сечения в сверхзвуковых каналах смещены по оси устройства. В качестве варианта устройства описана геометрия устройства с центральным профилированным телом для создания сверхзвукового канала. Технический результат - высокий коэффициент температурной эффективности и высокий коэффициент адиабатической эффективности. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Труба температурной стратификации, содержащая, по меньшей мере, три концентрически расположенные теплопроводящие трубы, входную разделительную камеру для разделения потока газовой смеси по дозвуковым и сверхзвуковым каналам между трубами, при этом внешняя прямая труба и смежная профилированная труба образуют один дозвуковой канал для потока смеси газов, и, по меньшей мере, две смежные профилированные трубы образуют смежные сверхзвуковые каналы, диффузор на выходе газового потока из каналов, коллектор для вывода газовых потоков после диффузора, причем критические сечения в сверхзвуковых каналах смещены по оси устройства.

2. Труба температурной стратификации по п. 1, отличающаяся тем, что сечения сверхзвуковых каналов обеспечивают число Маха для сверхзвуковых потоков в сверхзвуковых каналах в интервале от 1,4 до 2,5.

3. Труба температурной стратификации по п. 1, отличающаяся тем, что соотношение между длиной сверхзвукового канала и его эквивалентным диаметром описывается формулой  , где ReL – число Рейнольдса по длине трубы, Pr – число Прандтля газовой смеси.

, где ReL – число Рейнольдса по длине трубы, Pr – число Прандтля газовой смеси.

4. Труба температурной стратификации по п. 1, отличающаяся тем, что смещение критического сечения каналов со сверхзвуковым течением относительно критического сечения в смежном сверхзвуковом канале составляет от 10 до 90% длины канала.

5. Труба температурной стратификации по п. 1, отличающаяся тем, что дополнительно цилиндрическая труба для дозвукового потока газа имеет оребрение с коэффициентом оребрения выше 2.

6. Труба температурной стратификации, включающая, по меньшей мере, две концентрически расположенные теплопроводящие трубы, входную разделительную камеру для разделения потока газовой смеси по дозвуковым и сверхзвуковым каналам между трубами, центральное профилированное тело, при этом внешняя прямая труба и смежная профилированная труба образуют один дозвуковой канал для потока смеси газов, и центральное тело и смежная профилированная труба образуют сверхзвуковой канал, диффузор на выходе газового потока из каналов, коллектор для вывода газовых потоков после диффузора, причем критические сечения в сверхзвуковых каналах смещены по оси устройства.

7. Труба температурной стратификации по п. 6, отличающаяся тем, что смещение критического сечения каналов со сверхзвуковым течением относительно критического сечения в смежном сверхзвуковом канале составляет от 10 до 80% длины канала.

| ТРУБА ТЕМПЕРАТУРНОЙ СТРАТИФИКАЦИИ | 2011 |

|

RU2468309C1 |

| СВЕРХЗВУКОВАЯ ТРУБА ТЕМПЕРАТУРНОЙ СТРАТИФИКАЦИИ | 2007 |

|

RU2334178C1 |

| УСТРОЙСТВО для ШЕРОХОВКИ и ПРОМАЗКИ КЛЕЕМ ПРОТЕКТОРНЫХ ЛЕНТ | 0 |

|

SU181270A1 |

| УСТРОЙСТВО для ОХЛАЖДЕНИЯ ГАЗА | 0 |

|

SU301498A1 |

| CN 113701382 A, 26.11.2021. | |||

Авторы

Даты

2025-05-30—Публикация

2024-08-20—Подача