Настоящее изобретение относится к способу получения углеводородов, в частности углеводородов, кипящих при температуре выше 30°С, таких как авиационное топливо, из исходного сырья, полученного из возобновляемого источника и/или ископаемого источника, причем предпочтительно ископаемый источник представлен в нем в минорном количестве, а именно до 30% масс. или менее от исходного сырья, например, до 10% масс. Способ включает направление исходного сырья на стадию гидрообработки, включающую использование одного или нескольких блоков каталитической гидроочистки, и стадию депарафинизации, при этом на стадии разделения перед стадией депарафинизации значительно снижают содержание примесей, таких как H2S, H2O, СО и CO2, которые могут быть вредными для катализаторов, используемых на стадии депарафинизации.

В настоящее время отмечается растущий интерес к производству авиационного топлива или авиационного топлива и дизельного топлива из возобновляемого исходного сырья или посредством совместной переработки с традиционным сырьем из ископаемого топлива. В частности, при обработке возобновляемого сырья, при гидроочистке кислород в исходном сырье в основном удаляется в виде H2O, что дает парафиновое топливо, состоящее из парафинов с тем же числом атомов углерода, что и в основной цепи триглицеридов. Это называется путем гидродеоксигенирования (HDO). Кислород также может быть удален путем декарбоксилирования, при котором вместо H2O образуется CO2:

Путь HDO: С17Н34СООН+3.5 Н2↔С18Н38+2H2O

Путь декарбоксилирования: С17Н34СООН+0.5 Н2↔С17Н36+CO2.

Некоторые возобновляемые материалы также содержат азот. Для удаления азота также требуется водород, т.е. гидроденитрификация (HDN).

При производстве углеводородного продукта, в частности авиационного топлива или авиационного и дизельного топлива, сырье направляют на стадию гидрообработки в секции гидрообработки. Данная стадия обычно включает HDO для получения подвергнутого гидроочистке потока, который затем направляют на первую стадию разделения, обычно включающую использование блока разделения, такого как отпарная колонна высокого давления (отпарная колонна ВД), из которой отводят поток верхнего погона. Данный поток верхнего погона частично конденсируется, и полученная жидкая углеводородная фракция направляется непосредственно на расположенную ниже по потоку стадию депарафинизации в секции депарафинизации, включенной в стадию гидрообработки или секцию гидрообработки, в которой происходит гидроизомеризация и, возможно, побочная реакция гидрокрекинга. После стадии депарафинизации поток, подвергнутый гидроочистке, обычно направляют на другую стадию разделения для получения углеводородного продукта.

На стадии депарафинизации используются катализаторы из благородных металлов, которые из-за примесей, присутствующих в углеводородной жидкости, в частности H2S, легко загрязняются и в результате этого теряют активность. Также могут присутствовать и другие примеси, такие как H2O, NH3, СО и CO2. При работе с исходным сырьем, полученным из источника ископаемого топлива, наблюдается высокое содержание серы, поэтому обычно проводится гидроочистка в форме гидродесульфуризации (HDS) или гидроденитрофикации (HDN). При работе с сырьем, происходящим из возобновляемых источников, содержание серы значительно ниже, поэтому гидроочистка скорее включает HDO и, при необходимости, также HDN-обработку. В результате поток, подвергнутый гидроочистке, будет содержать не только H2S, но также H2O, NH3, СО и CO2 в качестве примесей, которые необходимо удалить перед расположенной ниже по потоку стадией депарафинизации.

Европейский патент ЕР 2362892 А1 (международная заявка WO 2010/053468 А1) раскрывает гидрообработку топливного исходного сырья, полученного из биокомпонентных источников, а также гидрообработку смесей биокомпонентного и минерального топливного исходного сырья. Более конкретно, в данном источнике описан способ получения дизельного топлива из биокомпонентного сырья, который включает гидроочистку сырья с последующей каталитической депарафинизацией. Сырье, подвергнутое гидроочистке, может быть направлено последовательно сразу на стадию депарафинизации, либо сырье, подвергнутое гидроочистке, может быть подвергнуто промежуточному разделению в блоке разделения, таком как ректификационная колонна. Там не раскрывается, явно или косвенно, использование возврата флегмы в блоке разделения: использование ректификационной колонны не обязательно означает присутствие возврата флегмы, и это определенно не является объектом данного источника. Колонна кипячения с подачей сырья на первую ступень и без рециркуляции может легко считаться ректификационной колонной.

В заявке на патент США US 2002/112990 А1 описан способ гидрообработки ископаемого топлива на двух или более стадиях гидрообработки, в котором жидкие и парообразные продукты с первой стадии направляют в зону разделения (S), причем фракцию жидкой фазы отделяют от фракции парообразной фазы, которая содержит испаренные тяжелые углеводородные компоненты. Парофазную фракцию направляют в зону сорбции (ST) в присутствии сорбирующего агента (STA), в которой удаляют по меньшей мере часть тяжелых углеводородных компонентов. Как жидкофазную фракцию, так и сорбированные тяжелые углеводородные компоненты направляют по меньшей мере на одну дополнительную стадию гидрообработки. При необходимости в зоне сорбции (ST) присутствует частичная конденсация и возврат флегмы для удаления высококипящих углеводородных компонентов (тяжелых хвостов) из паровой фракции. В зоне разделения (S) отсутствует как отпаривание, так и возврат флегмы, поэтому примеси H2S, H2O, NH3, СО и CO2 кубового потока будут переходить непосредственно на вторую стадию гидрообработки.

В заявке на патент США US 2005/167334 А1 раскрывается гидроочистка ископаемого топлива, в которой гидроочистка представляет собой гидродесульфуризацию, гидроденитрофикацию, гидродеметаллизацию (для удаления одного или нескольких металлов, таких как ванадий, никель, железо, натрий, титан, кремний, медь) и гидродеароматизацию. Гидроочистка включает, по меньшей мере, две реакционные стадии с промежуточным отпариванием потока, выходящего с первой стадии, и включает возврат флегмы, при этом каждую стадию проводят с контуром рециркуляции водорода, который является эксклюзивным для данной стадии, посредством которого удаляют часть образовавшегося H2S. Гидроочистка на первой реакционной стадии не включает HDO, поэтому ее выходящие потоки не содержат дополнительных примесей в виде СО, CO2 в дополнение к H2O.

Задача настоящего изобретения состояла в значительном снижение содержания примесей H2S, H2O, NH3, СО и CO2, которые могут контактировать с катализаторами на основе благородных металлов, используемыми на стадии депарафинизации.

Указанная и другие задачи решаются посредством настоящего изобретения.

Соответственно настоящее изобретение предоставляет способ получения углеводородного продукта, причем указанный способ включает:

i) направление исходного сырья, происходящего из возобновляемого источника и/или из ископаемого источника, на стадию гидрообработки для получения основного потока, подвергнутого гидроочистке; причем указанная стадия гидрообработки включает:

- направление исходного сырья в один или несколько блоков каталитической гидроочистки с добавлением водорода для получения первого потока, подвергнутого гидроочистке, т.е. потока содержащего углеводороды, имеющие от 1 до более 30 атомов углерода, причем указанный поток, подвергнутый гидроочистке, т.е. первый поток, подвергнутого гидроочистке, содержит примеси: H2S, NH3, СО, CO2 и H2O;

- направление первого потока, подвергнутого гидроочистке, на первую стадию разделения, включающую использование блока разделения для удаления примесей;

- выведение из указанной первой стадии разделения потока верхнего погона, т.е. из указанного блока разделения, и отделение жидкого углеводородного потока верхнего погона, из которого по меньшей мере часть направляют в виде потока флегмы в указанный первый блок разделения;

- выведение из указанной первой стадии разделения кубового потока, т.е. из указанного блока разделения;

- направление по меньшей мере части указанного кубового потока на стадию депарафинизации, включающую использование одного или нескольких блоков каталитической гидроочистки, с добавлением водорода для получения указанного основного потока, подвергнутого гидроочистке;

ii) направление основного потока, подвергнутого гидроочистке, на вторую стадию разделения для получения указанного углеводородного продукта;

причем один или нескольких блоков каталитической гидроочистки для получения указанного первого потока, подвергнутого гидроочистке, включают гидродеоксигенирование (HDO) и при необходимости также гидроденитрификацию (HDN);

причем один или нескольких блоков каталитической гидроочистки на стадии депарафинизации для получения указанного основного потока, подвергнутого гидроочистке, включают гидродепарафинизацию (HDW) в присутствии катализатора на основе благородного металла и при необходимости также гидрокрекинг (HCR); и

причем весь жидкий углеводородный поток верхнего погона, т.е. указанная по меньшей мере часть жидкого углеводородного потока верхнего погона представляет собой весь жидкий углеводородный поток верхнего погона, направляют в виде потока флегмы в блок разделения.

Необходимо понимать, что примесями являются H2S, NH3, СО, CO2 и H2O или их комбинации. Например, примесью может быть СО и CO2.

Первый поток, подвергнутый гидроочистке, из первого блока каталитической гидроочистки обычно содержит примеси, которые могут быть вредными для катализатора, используемого на последующей стадии депарафинизации. При работе в так называемом низкосернистом режиме (англ. sweet mode), как в настоящем изобретении, катализатор, используемый в блоке каталитической гидроочистки (блоке гидродепарафинизации, HDW) на стадии депарафинизации, представляет собой катализатор на основе благородного металла, который чувствителен к примесям, что подразумевает необходимость использования первой стадии разделения, такой как использование блока разделения в виде сепаратора высокого давления или колонны для снижения содержания примесей.

В соответствии с изобретением вместо направления жидкого углеводородного потока верхнего погона, например, блока разделения, в качестве части сырья для стадии депарафинизации, данный жидкий углеводородный поток верхнего погона используется в качестве флегмы в блоке разделения. Было обнаружено, что содержание примесей, в частности H2O и H2S, в сырье, поступающем на стадию депарафинизации, значительно снижается, т.е. на один порядок величины, как показано в приведенном ниже примере, что предотвращает загрязнение используемых в нем катализаторов на основе благородных металлов.

Настоящее изобретение особенно полезно при производстве авиационного топлива или авиационного топлива и дизельного топлива. При производстве только дизельного топлива поток верхнего погона из блока разделения, т.е. отпарной колонны высокого давления, на первой стадии разделения обычно полностью обходил бы блок каталитической гидроочистки на стадии депарафинизации, поэтому нет необходимости в его защите. И в конце, он становился бы небольшой частью всего потока дизельного продукта, поэтому было бы приемлемо, если бы он не проходил через блок каталитической гидроочистки на стадии депарафинизации, так как это не повлияет на общие свойства дизельного топлива.

Однако поток верхнего погона из блока разделения на первой стадии разделения содержит некоторые компоненты из диапазона кипения авиационного топлива. Таким образом, при производстве авиационного топлива данные компоненты должны пройти стадию депарафинизации для их изомеризации. В противном случае существует риск несоблюдения спецификаций для авиационного топлива, в частности спецификаций по температуре замерзания авиационного топлива. В данном случае согласно настоящему изобретению поток верхнего погона блока разделения, например, поток верхнего погона отпарной колонны ВД, отводят, частично конденсируя, например, в воздушном холодильнике, и направляют в дополнительный (холодный) сепаратор для выведения сконденсированного жидкого углеводородного потока, т.е. жидкого углеводородного потока верхнего погона. В то время как обычно данный поток направлялся бы непосредственно в качестве сырья на стадию депарафинизации, настоящее изобретение вместо этого использует его в качестве флегмы для колонны, тем самым неожиданно обеспечивая лучшее общее удаление примесей и, следовательно, лучшую защиту блока(-ов) каталитической гидроочистки, используемого(-ых) на стадии депарафинизации.

На стадии ii) основной подвергнутый гидроочистке поток, полученный на стадии депарафинизации, направляют на вторую стадию разделения, которая обычно включает использование сепаратора, например холодного сепаратора, и секции отпаривания, включающей отпарную колонну для продукта и установку фракционирования, например, дистилляционную колонну, в результате чего получают углеводородный продукт, в частности авиационное топливо, дизельное топливо и нафту.

В одном варианте осуществления стадия ii) включает направление указанного основного потока, подвергнутого гидроочистке, в сепаратор, предпочтительно холодный сепаратор, для получения водосодержащего потока (кислого водного потока), потока, обогащенного водородом, и углеводородного потока, который далее разделяют на указанный углеводородный продукт в последующей секции отпаривания; и при этом указанный поток, обогащенный водородом, подают в виде единого контура рециркуляции в способ посредством добавления его в один или несколько блоков каталитической гидроочистки для получения указанного первого потока, подвергнутого гидроочистке.

Таким образом, обеспечивается единый (общий) рециркуляционный контур для рециркуляции водорода, так что обогащенный водородом газ из холодного сепаратора может быть добавлен не только, например, на стадии HDO перед первой стадией разделения, но и при необходимости также на стадии депарафинизации после первой стадии разделения. Требуется единый компрессор рециркуляции водорода вместо отдельных компрессоров рециркуляции и дополнительных трубопроводов для независимого добавления водорода на стадии HDO или депарафинизации.

В одном варианте осуществления способ дополнительно включает добавление указанного обогащенного водородом потока на стадии депарафинизации, включающую использование одного или нескольких блоков каталитической гидроочистки, для получения указанного основного потока, подвергнутого гидроочистке.

В другом варианте осуществления указанный поток, обогащенный водородом, не добавляют на стадии депарафинизации. Вместо этого на стадии депарафинизации добавляют подпиточный водородный газ, т.е. из внешних источников. Подпиточный водородный газ после прохождения через стадию депарафинизации подходящим образом смешивают с потоком, обогащенным водородом (рециркуляционный газ), а затем направляют в виде единого контура рециркуляционного газа обратно на стадию HDO. Другими словами, в соответствии с данным вариантом осуществления способ дополнительно включает: отказ от добавления потока, обогащенного водородом, на стадию депарафинизации, добавление подпиточного водородного газа, т.е. из внешних источников, на стадию депарафинизации и после прохождения через стадию депарафинизации, смешивание с потоком, обогащенным водородом, с образованием таким образом смешанного водородного потока, который затем подают как указанный единый контур рециркуляции. Предпочтительно использовать только подпиточный водородный газ, потому что, в отличие от обогащенного водородом потока, подпиточный водородный газ в основном представляет собой чистый Н2 и, таким образом, не содержит загрязняющих веществ.

В одном варианте осуществления способ дополнительно включает: отделение газового потока верхнего погона, содержащего примеси, от указанного потока верхнего погона с первой стадии разделения и направление указанного газового потока верхнего погона, предпочтительно после смешивания его с указанным основным потоком, подвергнутым гидроочистке, и предпочтительно также при последующем охлаждении, например, в воздушном холодильнике, в указанный сепаратор на стадии ii).

Таким образом, примеси, такие как H2S и NH3, переносятся и выводятся вместе с кислым водным потоком, выводимым из сепаратора, т.е. холодного сепаратора, при этом в то же время предусмотрен упомянутый единый (общий) рециркуляционный контур для рециркуляции водорода. Таким образом достигается дальнейшая интеграция, упрощение и гибкость способа.

В одном варианте осуществления указанный углеводородный продукт кипит при температуре выше 30°С и включает одно или несколько из следующих веществ: авиационное топливо, дизельное топливо, нафту и, при необходимости, также базовый материал для смазочных средств (базовое масло для смазочных средств). В конкретном варианте осуществления указанный углеводород представляет собой авиационное топливо или авиационное топливо и дизельное топливо.

В соответствии с изобретением весь жидкий углеводородный поток верхнего погона первой стадии разделения, например, из блока разделения, направляют в качестве потока флегмы в блок разделения.

Соответственно, обеспечивается полный возврат флегмы, т.е. используется весь жидкий углеводородный поток верхнего погона. Используемый в данном документе термин «весь» означает 95% масс. или более жидкого углеводородного потока верхнего погона, предпочтительно 100% масс. Таким образом, имеет место полный возврат флегмы жидкого углеводородного потока верхнего погона, и единственным сырьем для стадии депарафинизации является сырье, поступающее из куба первой стадии разделения, т.е. из блока разделения, тем самым дополнительно увеличивая удаление примесей, например, до одного порядка и более для некоторых примесей, в частности для H2O и H2S.

Следует понимать, что при полном возврате флегмы кубовый поток с первой стадии разделения, в частности кубовый поток из блока разделения, является потоком, который направляют на стадию депарафинизации.

Следует понимать, что при отсутствии полного возврата флегмы, но при частичном возврате флегмы, очищенный первый поток, подвергнутый гидроочистке, при необходимости образуется посредством комбинирования кубового потока с первой стадии разделения, в частности кубового потока из блока разделения, с частью жидкого потока верхнего погона, которую не возвращают в виде флегмы. Затем очищенный первый поток, подвергнутый гидроочистке, направляют на стадию депарафинизации. По меньшей мере, часть кубового потока с первой стадии разделения, в частности кубовый поток из блока разделения, и часть жидкого потока верхнего погона, которая не возвращается в виде флегмы, могут направляться по отдельности, т.е. без объединения данных потоков, на стадию депарафинизации.

В одном варианте осуществления изобретения указанный углеводородный продукт кипит при температуре выше 30°С и включает одно или несколько из следующих веществ: авиационное топливо, дизельное топливо, нафту и, при необходимости, также базовый материал для смазочных средств. Предпочтительно углеводородный продукт представляет собой авиационное топливо или авиационное топливо и дизельное топливо.

В варианте осуществления изобретения на первой стадии разделения блок разделения представляет собой отпарную колонну высокого давления (отпарную колонну ВД). Отпарная колонна ВД также называется стриппинг-колонной ВД.

Отпарные колонны высокого давления хорошо известны в данной области техники. Отпарная колонна высокого давления обеспечивает оптимальное удаление примесей. Отпарной средой для отпарной колонны высокого давления может быть подпиточный водородный газ, т.е. обогащенный водородом подпиточный газ, отходящие газы сепаратора, например отходящие газы горячего сепаратора или азот. Отпарная колонна высокого давления может, например, работать в диапазоне манометрического давления 40-70 бар и диапазоне температур 150-250°С.

В одном варианте осуществления первая стадия разделения дополнительно включает использование горячего сепаратора, расположенного выше по потоку от блока разделения.

Жидкость из горячего сепаратора направляют в расположенный ниже по потоку блок разделения, т.е. отпарную колонну высокого давления, тем самым повышая гибкость и оптимизацию стадии отпаривания в способе.

Горячий сепаратор, как хорошо известно в данной области техники, представляет собой двухфазный или трехфазный вертикальный или горизонтальный сепаратор, чаще всего двухфазный, с газовым потоком сверху и потоком жидкости снизу, работающий при температуре выше 100°С, при этом вода удаляется в виде выпара в указанном газовом потоке. Горячий сепаратор может работать при высоком, среднем или низком давлении, например, в диапазоне 1-70 бар изб.

Следует понимать, что термин «горячий сепаратор» относится к случаю, когда вода удаляется в виде выпара. Термин «холодный сепаратор» относится к случаю, когда вода удаляется в виде жидкости.

Согласно изобретению по меньшей мере часть указанного кубового потока направляется на стадию депарафинизации. В одном варианте осуществления на стадии i) поток рециркуляционного масла отделяют от указанного кубового потока, например, кубового потока первой стадии разделения (из отпарной колонны высокого давления) и направляют в один или несколько блоков каталитической гидроочистки расположенных выше по потоку, т.е. блоков каталитической гидроочистки для получения указанного первого потока, подвергнутого гидроочистке.

Рециркуляционное масло используется в качестве разбавителя для снижения экзотермичности гидроочистки в результате использования, в частности, исходного сырья возобновляемого происхождения. Возобновляемое исходное сырье более реакционноспособно, чем обычное углеводородное исходное сырье на основе ископаемого топлива. Возобновляемое сырье содержит серу и, в частности, больше кислорода, реакции которых с образованием соответственно H2O и H2S являются более экзотермическими. Тем самым достигается более высокая степень интеграции, гибкость, эффективность и не в последнюю очередь безопасность способа.

В одном варианте осуществления один или нескольких блоков каталитической гидроочистки для получения указанного первого потока, подвергнутого гидроочистке, представляют собой гидродеоксигенирование (HDO) и гидроденитрификацию (HDN).

Используемый в данном документе термин HDO включает также декарбоксилирование.

Материал каталитически активный в гидроочистке, содержит активный металл (сульфидированные неблагородные металлы, такие как никель, кобальт, вольфрам и/или молибден, но, возможно, также элементарные благородные металлы, такие как платина и/или палладий) и тугоплавкий носитель (такой как оксид алюминия, диоксид кремния или диоксид титана, или их комбинации).

Условия гидроочистки включают температуру в диапазоне 250-400°С, давление в диапазоне 30-150 бар и часовую объемную скорость жидкости (LHSV) в диапазоне 0,1-2, при необходимости вместе с промежуточным охлаждением посредством мгновенного охлаждения холодным водородом, сырьем или продуктом.

В одном варианте осуществления, стадия депарафинизации включает использование гидродепарафинизации (HDW) в присутствии катализатора на основе благородного металла и при необходимости также гидрокрекинг (HCR).

На стадии депарафинизации содержание парафинов снижается в результате изомеризации в условиях изомеризации и, при необходимости, также крекинга в присутствии водорода. Следовательно, используемый в данном документе термин гидродепарафинизация (HDW) используется взаимозаменяемо с термином гидроизомеризация (HDI).

Материал каталитически активный в гидродепарафинизации обычно включает активный металл (либо элементарные благородные металлы, такие как платина и/или палладий), кислотный носитель (обычно молекулярные сита, демонстрирующие высокую селективность формы и имеющие топологию, такую как MOR, FER, MRE (более конкретно MRE*), MWW, AEL, TON и МТТ) и тугоплавкий носитель (такой как оксид алюминия, диоксид кремния или диоксид титана, или их комбинации).

Условия изомеризации (HDI) включают температуру в диапазоне 250-400°С, давление в диапазоне 20-100 бар и часовую объемную скорость жидкости (LHSV) в диапазоне 0,5-8, при необходимости вместе с промежуточным охлаждением посредством мгновенного охлаждения холодным водородом, сырьем или продуктом.

Материал, каталитически активный в гидрокрекинге, по своей природе аналогичен материалу, каталитически активному в изомеризации, и обычно содержит активный металл (либо элементарные благородные металлы, такие как платина и/или палладий, либо сульфидированные неблагородные металлы, такие как никель, кобальт, вольфрам и/или молибден), кислотный носитель (обычно молекулярные сита, демонстрирующие высокую селективность формы и имеющие топологию, такую как MOR, FER, MRE, MWW, MFI, ВЕА и FAU) и тугоплавкий носитель (такой как оксид алюминия, диоксид кремния или диоксид титана, или их комбинации). Разница с материалом, каталитически активным в изомеризации, обычно заключается в природе кислотного носителя, который может иметь другую структуру (даже аморфный алюмосиликат) или иметь другую кислотность, например, из-за соотношения оксид кремния:оксид алюминия. Следует понимать, что в контексте настоящего изобретения также может иметь место различие в природе металлов, например металлы для HDW включают катализатор на основе благородного металла, такого как платина, в то время как металлы для гидрокрекинга могут включать неблагородный металл, такой как никель и/или молибден.

Условия гидрокрекинга включают температуру в диапазоне 250-400°С, давление в диапазоне 30-150 бар и часовую объемную скорость жидкости (LHSV) в диапазоне 0,5-8, при необходимости вместе с промежуточным охлаждением посредством мгновенного охлаждения холодным водородом, сырьем или продуктом.

В одном варианте осуществления исходное сырье, происходящее из возобновляемых источников, получают из сырьевых материалов возобновляемого происхождения, таких как растения, водоросли, животные, рыбы, продукты переработки растительного масла, бытовые отходы, отходы, обогащенные пластиком, промышленные органические отходы, такие как талловое масло или черный щелок, или исходное сырье, полученное из одного или нескольких кислородсодержащих соединений, взятых из группы, состоящей из триглицеридов, жирных кислот, смоляных кислот, кетонов, альдегидов или спиртов, причем указанные кислородсодержащие соединения происходят из одного или нескольких биологических источников, процесса газификации, процесса пиролиза, синтеза Фишера-Тропша или синтеза на основе метанола.

В одном варианте осуществления исходное сырье, происходящее из источника ископаемого топлива, представляет собой дизельное топливо, керосин, нафту и вакуумный газойль (VGO).

При необходимости рециркуляция углеводородного продукта, полученного в способе, такого как указанный поток рециркуляционного масла на стадии i), предоставляется в качестве части исходного сырья.

Изобретение предусматривает использование исходного сырья, происходящего из возобновляемого источника, или исходного сырья, происходящего из источника ископаемого топлива, или их комбинацию, т.е. совместную переработку. В одном варианте осуществления, исходное сырье получают из возобновляемого источника и ископаемого источника, и причем ископаемый источник представлен в нем в минорном количестве, а именно до 30% масс. или менее от исходного сырья, например, до 10% масс.

100% возобновляемое исходное сырье, т.е. исходное сырье, происходящее из возобновляемого источника, т.е. в котором отсутствует добавление сырья из источника ископаемого топлива, или если последнее присутствует в минорном количестве, как указано выше, содержит значительно меньше серы, чем чистое сырье из ископаемого топлива, и требует гидроочистки, включающей HDO, для удаления кислорода из возобновляемого сырья, что приводит в результате не только к H2S, но и к значительно более высоким концентрациям других примесей H2O, NH3, СО и CO2.

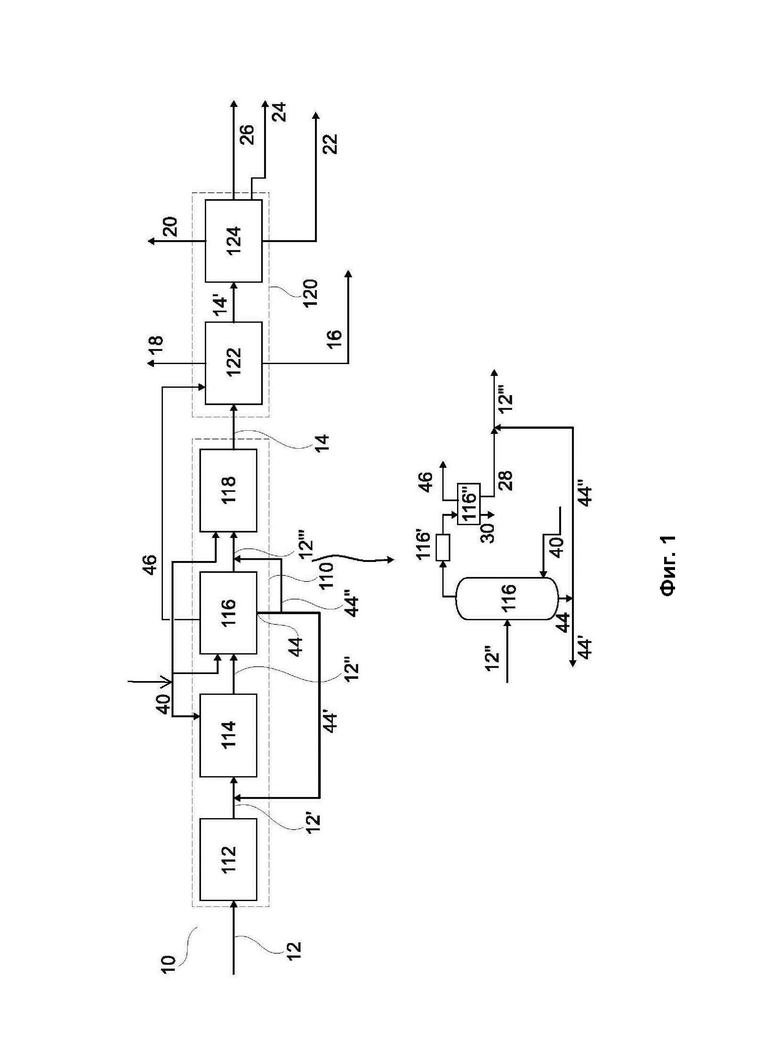

На фиг.1 показано схематическое изображение способа и схема установки для получения нафты, авиационного топлива и дизельного топлива из исходного сырья в соответствии с известным уровнем техники. На фигуре представлен увеличенный вид блока разделения, используемого на первой стадии разделения.

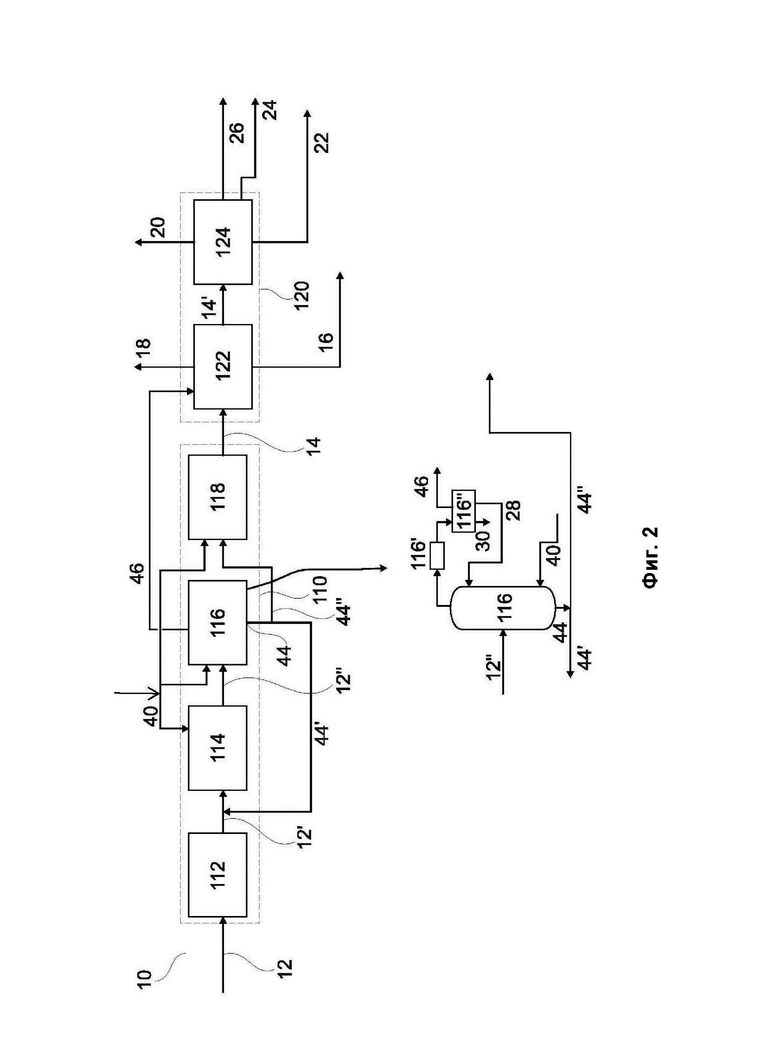

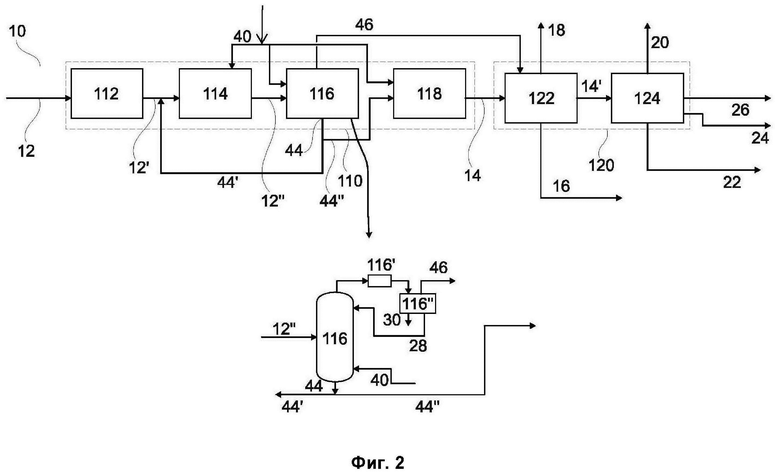

На фиг.2 показано схематическое изображение способа и схема установки для получения нафты, авиационного топлива и дизельного топлива из исходного сырья в соответствии с одним вариантом осуществления изобретения. На фигуре представлен увеличенный вид блока разделения, используемого на первой стадии разделения.

С конкретной ссылкой на фиг.1 показана блок-схема потоков всего процесса/установки 10. Исходное сырье 12, такое как исходное сырье из возобновляемого источника, подают на стадию гидрообработки или в секцию гидрообработки 110. Данная стадия или секция гидрообработки включает при необходимости стадию подачи или секцию подачи 112 и реакторную секцию, включающую блок каталитической гидроочистки 114, такой как HDO, стадию депарафинизации или секцию депарафинизации 118, а также первую стадию разделения 116, которая здесь проиллюстрирована с помощью использования блока разделения 116 в виде отпарной колонны высокого давления. На стадии гидрообработки 110, в частности на стадии депарафинизации 118, получают основной поток, подвергнутый гидроочистке, 14, который затем направляют на вторую стадию разделения 120, на которой получают: водосодержащий (водный) поток 16; поток отходящих газов 20, содержащий углеводороды, такой как поток легких углеводородов, также содержащий NH3, СО, CO2 и H2S; и углеводородные продукты в виде дизельного топлива 22, авиационного топлива 24 и нафты 26.

После необязательного направления исходного сырья 12 на необязательную стадию подачи 112, исходное сырье 12' направляют в блок каталитической гидроочистки 114, такой как HDO, из которого выводят первый поток, подвергнутый гидроочистке, 12''. Затем данный поток направляют в отпарную колонну высокого давления 116 с образованием потока выпаров 46, т.е. газообразного потока верхнего погона, содержащего основную часть примесей, кубового потока 44, от которого отделяют поток рециркуляционного масла 44', а также потока 44'' который объединяют с жидким потоком верхнего погона из отпарной колонны высокого давления 116, образуя таким образом очищенный первый поток, подвергнутый гидроочистке, 12'''. Последний поступает на стадию депарафинизации 118, включающую использование блока каталитической гидроочистки, HDW-блок 118, для получения основного потока, подвергнутого гидроочистке, 14. Также может быть предусмотрен дополнительный блок каталитической гидроочистки в виде блока гидрокрекинга (HCR-блок), например, расположенный ниже или выше по потоку от HDO или HDW-блока, для соответствующего получения первого потока, подвергнутого гидроочистке, 12'' или основного потока, подвергнутого гидроочистке, 14.

Вторая стадия разделения 120 включает использование сепаратора 122, предпочтительно холодного сепаратора, и секции отпаривания 124, включающей отпарную колонну продукта и установку фракционирования, т.е. дистилляционную колонну (не показана). Газообразный поток верхнего погона 46, генерируемый в предыдущей отпарной колонне высокого давления 116, может быть использован, например, в смеси с основным потоком гидроочистки 14 для работы сепаратора 122. Из сепаратора 122 выводят обогащенный водородом поток 18, который можно использовать в качестве рецикла водородного газа, например, посредством смешивания с потоками 12' и 44', поступающими в блок каталитической гидроочистки 114, а также в сепаратор 122, также генерирующий вышеупомянутый водный поток 16. Таким образом, примеси переносятся в указанный водный поток 16 (кислый водный поток). Из сепаратора 122 получают углеводородный поток 14', который затем подают в секцию отпаривания 124 с получением потока отходящих газов 20, содержащего углеводороды, а также углеводородные продукты - дизельное топливо 22, авиационное топливо 24 и нафту 26. Подпиточный водородный газ 40, т.е. из-за пределов установки, добавляют в отпарную колонну высокого давления 116 и, при необходимости, также в каталитические блоки 114, 118 стадии гидрообработки 110.

На фиг.1 также представлен увеличенный схематический вид отпарной колонны высокого давления 116. Поток 12'', например, подается на первую тарелку отпарной колонны высокого давления 116. Поток верхнего погона отпарной колонны высокого давления, как показано на фигуре, выводится и частично конденсируется, например, в воздушном холодильнике 116' и направляется в сепаратор 116'' для выведения сконденсированного жидкого углеводородного потока, т.е. жидкого углеводородного потока верхнего погона 28, а также кислого водного потока 30 и потока выпаров 46. Жидкий углеводородный поток верхнего погона 28 направляется в качестве сырья на стадию депарафинизации 118, при необходимости, после объединения с кубовым потоком 44'', выводимым из отпарной колонны высокого давления 116. Подпиточный водородный газ 40 используется в потоке отпарного и рециркуляционного масла 44', который отделяется от кубового потока 44 отпарной колонны высокого давления 116 и направляется в один или несколько блоков каталитической гидроочистки 114, расположенных выше по потоку.

Теперь обращаясь к фиг.2, на которой показан вариант осуществления согласно изобретению, можно отметить, что блок-схема потоков всего способа/установки 10 идентична блок-схеме на фиг.1, за исключением того, что поток 44'', отделенный от кубового потока 44 из отпарной колонны высокого давления 116, является единственным углеводородным сырьем, подаваемым на стадию депарафинизации 118.

Увеличенный схематический вид отпарной колонны высокого давления 116 в данном случае показывает альтернативное использование жидкого потока верхнего погона 28 в качестве флегмы в отпарной колонне высокого давления. Как показано в данном документе, весь жидкий углеводородный поток верхнего погона 28 направляют в виде флегмы, тем самым неожиданно достигая значительного улучшения в общем удалении примесей и, следовательно, лучшей защиты блока (блоков) каталитической гидроочистки на стадии депарафинизации 118.

Из сепаратора 122, предпочтительно из холодного сепаратора, выводят обогащенный водородом поток 18, который может быть использован в качестве рецикла водородного газа, и который целесообразно подавать в способ в виде единого контура рециркуляции, т.е. обогащенный водородом поток 18 добавляют к одному или нескольким блокам каталитической гидроочистки 114 для получения первого потока, подвергнутого гидроочистке, 12''.

ПРИМЕРЫ

Уровень техники:

В соответствии с фиг.1 уровень примесей в жидкой фазе до стадии депарафинизации или секции депарафинизации 18 перед любым нагревом составляет:

H2O: 1589 масс. ч.н.млрд, NH3: 14 масс. ч.н.млрд, H2S 1528 масс. ч.н.млрд., СО+CO2: 3798 масс. ч.н.млрд.

По изобретению:

В соответствии с фиг.2 весь жидкий углеводородный поток верхнего погона 28 направляют в виде флегмы в отпарную колонну высокого давления 116, т.е. полный возврат флегмы. Используются те же эксплуатационные условия в отпарной колонне высокого давления (давление, температура, расход отпарного газа), что и на фиг.1. Уровень примесей в жидкой фазе до стадии депарафинизации или секции депарафинизации 18 перед любым нагревом в данном случае составляет:

H2O: 136 масс. ч.н.млрд, NH3: 9 масс. ч.н.млрд, H2S 124 масс. ч.н.млрд,, СО+CO2: 1197 масс. ч.н.млрд.

В результате достигается неожиданно высокое снижение уровня примесей, особенно H2S, H2O и/или СО+CO2. Для H2S и H2O получено снижение значения примерно на один порядок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОДОРОДА И СЖИЖЕННОГО НЕФТЯНОГО ГАЗА ИЗ ГАЗООБРАЗНЫХ ПОТОКОВ | 2017 |

|

RU2690336C1 |

| СПОСОБ ГИДРООБРАБОТКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ГИДРОКОНВЕРСИИ | 1995 |

|

RU2134712C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОПРОЦЕССИНГА УГЛЕВОДОРОДОВ | 2012 |

|

RU2547657C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО ТАЛЛОВОЕ МАСЛО И ТЕРПЕНОВЫЕ СОЕДИНЕНИЯ | 2011 |

|

RU2566763C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГИДРООБРАБОТКИ ДВУХ ПОТОКОВ | 2012 |

|

RU2540081C1 |

| СПОСОБ ДЛЯ ПРОИЗВОДСТВА ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2531592C1 |

| УСТАНОВКА И ОБЪЕДИНЕННЫЙ СПОСОБ ГИДРООЧИСТКИ И ГИДРОКОНВЕРСИИ С ОБЩИМ ФРАКЦИОНИРОВАНИЕМ | 2017 |

|

RU2750319C2 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2543719C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

Изобретение относится к способу получения углеводородов, в частности углеводородов, кипящих при температуре выше 30°С, таких как авиационное топливо, из исходного сырья, полученного из возобновляемого источника и/или ископаемого источника. Описан способ получения углеводородного продукта, причем указанный способ включает: i) направление исходного сырья, происходящего из возобновляемого источника, на стадию гидрообработки для получения основного потока, подвергнутого гидроочистке; причем указанная стадия гидрообработки включает: направление исходного сырья в один или несколько блоков каталитической гидроочистки с добавлением водорода для получения первого потока, подвергнутого гидроочистке, причем указанный поток, подвергнутый гидроочистке, содержит примеси; H2S, NH3, CO, CO2 и H2O; направление первого потока, подвергнутого гидроочистке на первую стадию разделения, включающую использование блока разделения для удаления примесей; выведение из указанной первой стадии разделения потока верхнего погона и отделение жидкого углеводородного потока верхнего погона, из которого всю часть направляют в виде потока флегмы в указанный первый блок разделения; выведение из указанной первой стадии разделения кубового потока; направление по меньшей мере части указанного кубового потока на стадию депарафинизации, включающую использование одного или нескольких блоков каталитической гидроочистки, с добавлением водорода для получения указанного основного потока, подвергнутого гидроочистке; ii) направление основного потока, подвергнутого гидроочистке, на вторую стадию разделения для получения указанного углеводородного продукта; причем один или нескольких блоков каталитической гидроочистки для получения указанного первого потока, подвергнутого гидроочистке, включают гидродеоксигенирование (HDO) и при необходимости также гидроденитрификацию (HDN); причем один или нескольких блоков каталитической гидроочистки на стадии депарафинизации для получения указанного основного потока, подвергнутого гидроочистке, включают гидродепарафинизацию (HDW) в присутствии катализатора на основе благородного металла и при необходимости также гидрокрекинг (HCR); и дополнительно включающий: отделение газового потока верхнего погона, содержащего примеси, от указанного потока верхнего погона с первой стадии разделения, и направление указанного газового потока верхнего погона в указанный сепаратор на стадии ii). Технический результат - снижение содержания примесей H2S, H2O, NH3, СО и CO2, которые могут контактировать с катализаторами на основе благородных металлов, используемыми на стадии депарафинизации. 11 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения углеводородного продукта, причем указанный способ включает:

i) направление исходного сырья, происходящего из возобновляемого источника, на стадию гидрообработки для получения основного потока, подвергнутого гидроочистке; причем указанная стадия гидрообработки включает:

- направление исходного сырья в один или несколько блоков каталитической гидроочистки с добавлением водорода для получения первого потока, подвергнутого гидроочистке, причем указанный поток, подвергнутый гидроочистке, содержит примеси; H2S, NH3, CO, CO2 и H2O;

- направление первого потока, подвергнутого гидроочистке, на первую стадию разделения, включающую использование блока разделения для удаления примесей;

- выведение из указанной первой стадии разделения потока верхнего погона и отделение жидкого углеводородного потока верхнего погона, из которого всю часть направляют в виде потока флегмы в указанный первый блок разделения;

- выведение из указанной первой стадии разделения кубового потока;

- направление по меньшей мере части указанного кубового потока на стадию депарафинизации, включающую использование одного или нескольких блоков каталитической гидроочистки, с добавлением водорода для получения указанного основного потока, подвергнутого гидроочистке;

ii) направление основного потока, подвергнутого гидроочистке, на вторую стадию разделения для получения указанного углеводородного продукта;

причем один или нескольких блоков каталитической гидроочистки для получения указанного первого потока, подвергнутого гидроочистке, включают гидродеоксигенирование (HDO) и при необходимости также гидроденитрификацию (HDN);

причем один или нескольких блоков каталитической гидроочистки на стадии депарафинизации для получения указанного основного потока, подвергнутого гидроочистке, включают

гидродепарафинизацию (HDW) в присутствии катализатора на основе благородного металла и при необходимости также гидрокрекинг (HCR);

и дополнительно включающий:

отделение газового потока верхнего погона, содержащего примеси, от указанного потока верхнего погона с первой стадии разделения, и направление указанного газового потока верхнего погона в указанный сепаратор на стадии ii).

2. Способ по п. 1, отличающийся тем, что стадия ii) включает направление указанного основного потока, подвергнутого гидроочистке, в сепаратор для получения водосодержащего потока (кислого водного потока), потока, обогащенного водородом, и углеводородного потока, который далее разделяют на указанный углеводородный продукт в последующей секции отпаривания; и при этом указанный поток, обогащенный водородом, подают в виде единого контура рециркуляции в способ посредством добавления его в один или несколько блоков каталитической гидроочистки для получения указанного первого потока, подвергнутого гидроочистке.

3. Способ по п. 2, отличающийся тем, что указанный сепаратор представляет собой холодный сепаратор.

4. Способ по п. 2, дополнительно включающий: отсутствие добавления потока, обогащенного водородом, на стадию депарафинизации, добавление подпиточного водородного газа, т.е. из внешних источников, на стадию депарафинизации и после прохождения через стадию депарафинизации, смешивание его с потоком, обогащенным водородом, с образованием таким образом смешанного водородного потока, который затем подают как указанный единый контур рециркуляции.

5. Способ по п. 2, дополнительно включающий: направление указанного газового потока верхнего погона после смешивания его с указанным основным потоком, подвергнутым гидроочистке, и при последующем охлаждении, например, в воздушном холодильнике, в указанный сепаратор на стадии ii).

6. Способ по п. 1, отличающийся тем, что указанный углеводородный продукт кипит при температуре выше 30°C и включает одно или несколько из следующих веществ: авиационное топливо, дизельное топливо, нафту и, при необходимости, также базовый материал для смазочных средств.

7. Способ по п. 1, отличающийся тем, что на первой стадии разделения блок разделения представляет собой отпарную колонну высокого давления в виде стриппинг-колонны, использующую подпиточный водородный газ в качестве отпарной среды и работающую в диапазоне манометрических давлений от 40 до 70 бар и диапазоне температур от 150 до 250°C.

8. Способ по п. 1, отличающийся тем, что первая стадия разделения дополнительно включает использование горячего сепаратора, расположенного выше по потоку от блока разделения в форме двухфазного или трехфазного вертикального или горизонтального сепаратора с газовым потоком сверху и потоком жидкости снизу, работающего при температуре выше 100°С, при этом воду удаляют в качестве выпара в указанном газовом потоке.

9. Способ по п. 1, отличающийся тем, что на стадии i) поток рециркулируемого масла отделяют от указанного кубового потока и направляют в один или несколько блоков каталитической гидроочистки, расположенных выше по потоку.

10. Способ по п. 1, отличающийся тем, что исходное сырье, происходящее из возобновляемого источника, получают из сырьевых материалов возобновляемого происхождения, таких как растения, водоросли, животные, рыбы, продукты переработки растительного масла, бытовые отходы, отходы, обогащенные пластиком, промышленные органические отходы, такие как талловое масло или черный щелок, или исходное сырье, полученное из одного или нескольких кислородсодержащих соединений, взятых из группы, состоящей из триглицеридов, жирных кислот, смоляных кислот, кетонов, альдегидов или спиртов, причем указанные кислородсодержащие соединения происходят из одного или нескольких биологических источников, процесса газификации, процесса пиролиза, синтеза Фишера-Тропша или синтеза на основе метанола.

11. Способ по п. 1, отличающийся тем, что исходное сырье дополнительно происходит из источника ископаемого топлива, выбранного из дизельного топлива, керосина, нафты и вакуумного газойля (VGO).

12. Способ по одному из пп. 1-11, отличающийся тем, что исходное сырье получают из возобновляемого источника и ископаемого источника, и причем ископаемый источник представлен в нем в минорном количестве, а именно до 30 % масс. или менее от исходного сырья, например, до 10% масс.

| Артиллерийский снаряд | 1930 |

|

SU21734A1 |

| Способ переоборудования обычного нефтеперерабатывающего предприятия в предприятие по получению топлива из биологического сырья | 2012 |

|

RU2607771C2 |

| US 20090253947 A1, 08.10.2009 | |||

| US 20100176026 A1, 15.07.2010 | |||

| CN 109666509 A, 23.04.2019 | |||

| US 20180370871 A1, 27.12.2018 | |||

| US 20200385643 A1, 10.12.2020 | |||

| СПОСОБ ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО МАСЛА | 2010 |

|

RU2545181C2 |

| US 20050167334 A1, 04.08.2005 | |||

| US 20020112990 A1, 22.08.2002 | |||

| СПОСОБ СНИЖЕНИЯ ШУМА СИСТЕМЫ ВЫПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2362892C2 |

Авторы

Даты

2025-06-02—Публикация

2021-08-13—Подача