Описан способ переоборудования обычного

нефтеперерабатывающего предприятия в предприятие по получению топлива из биологического сырья, характеризующийся технологической схемой, которая позволяет проводить обработку сырья биологического происхождения (растительных масел, животных жиров, отработанных кулинарных жиров) для получения биотоплива, преимущественно высококачественного биодизельного топлива.

Этот способ позволяет повторно использовать существующие предприятия, позволяя, в частности, переоборудовать установки гидродесульфирования в установки для получения углеводородных фракций, которые можно использовать в качестве дизельного топлива или компонентов дизельного топлива, исходя из смеси биологического происхождения, содержащей триглицериды, возможно с некоторой долей свободных жирных кислот. Совместно с дизельным топливом установки, полученные при реконструкции установок десульфирования, производят также некоторые количества нафты и сжиженного нефтяного газа (СНГ), которые, следовательно, также являются продуктами, получаемыми из смесей биологического происхождения.

С помощью этого способа возможно повторно использовать существующее оборудование блоков гидродесульфирования посредством переоборудования, которое позволяет получить новую конфигурацию, пригодную для осуществления процессов получения базовых компонентов топлива, в частности дизельного топлива, из биологических смесей: указанное переоборудование способно обеспечить такую же эффективность, как у установки, специально сконструированной для этого процесса, при пониженной стоимости.

Кроме того, так как блок гидродесульфирования обычно включен в контекст нефтеперерабатывающего предприятия, его преобразование в блок превращения биологического сырья в дизельное топливо позволяет использовать продукты и побочные продукты этого же нефтеперерабатывающего предприятия в процессе превращения биологического материала посредством объединения производящих их установок нефтепереработки с новой конфигурацией и нового использования блока гидродесульфирования, что также позволяет использовать все вспомогательные службы, обычно имеющиеся на нефтеперерабатывающем предприятии.

Использование растительных масел в дизельных двигателях восходит к Рудольфу Дизелю, который в 1900 году демонстрировал возможность работы дизельных двигателей на арахисовом масле. Во время второй мировой войны как пальмовое, так и арахисовое масло использовали в Африке в качестве топлива для военного транспорта. После войны развитие технологии привело к почти исключительному использованию топлив, полученных из нефти; кроме того, дизельные двигатели были чрезвычайно усовершенствованы, в основном в отношении инжекторов и систем управления, до такой степени, что они отличались малой гибкостью в отношении использования иных топлив, кроме газойля. В то же время от растительных масел постепенно отказались из-за высокой стоимости их производства и непостоянства качества продукта.

В ходе нефтяного кризиса семидесятых годов внимание снова было сосредоточено на применении растительных масел в качестве дизельных топлив, но по разным причинам это вызывало сложности (образование корок в камере сгорания, закупорка инжекторов, разбавление смазки). Таким образом, исследовательская работа была направлена на получение из растительных масел метиловых или этиловых эфиров и их использование в дизельных двигателях. Метиловые и этиловые эфиры жирных кислот получают из растительных масел с помощью трансэтерификации метанолом или этанолом.

Альтернативный подход к превращению растительных масел был предложен в восьмидесятые годы, и он заключался в их глубокой гидрогенизации, чтобы получить углеводородные фракции с температурами кипения, соответствующими дизельным топливам, полученным из нефти. Глубокая гидрогенизация растительных масел вызывает удаление кислорода с одновременным образованием смеси Н2О, СО2 и СО, соотношения которых обратным образом изменяются в зависимости от рабочих условий. Таким образом, исходные компоненты, такие как триглицериды, а также жирные кислоты и глицерин превращаются главным образом в углеводороды. Совместно с углеводородами могут получаться небольшие количества свободных спиртов.

Реакцию глубокой гидрогенизации жирных масел с получением жидких видов топлива исследовали также в восьмидесятые годы, например, Nunes et al., которые в статье, озаглавленной "Hydrocraquage sous pression d’une huile de soja: precede d’etude et allure generate de la transformation" (Проводимый под давлением гидрокрекинг соевого масла: методика исследования и общий ход преобразования) (Rev. Inst. Fr. Pet. 1086, v. 41, p. 421 и далее) описывают гидрокрекинг соевого масла на бифункциональном катализаторе. При температуре, превышающей 673 К, наблюдается декарбонилирование и декарбоксилирование жирных кислот совместно с сильным гидрогенолизом ввиду присутствия металлического катализатора. Основными продуктами являются углеводороды с линейной цепью.

J. Gusmao et al. (Utilization of vegetable oils as an alternative source for diesel-type fuel: hydrocracking on reduced Ni/SiO2 and sulphided Ni-Mo/Al2O3 (Использование растительных масел в качестве альтернативного источника для топлива дизельного типа: гидрокрекинг на восстановленном Ni/SiO2 и сульфидированном Ni-Мо/Al2O3), Catalysis Today 5 (1989), р. 533 и далее) демонстрируют, что при гидрогенизации соевого масла полученная углеводородная фракция состоит в основном из линейных парафинов (96% мольн. С15-С16-С17-С18).

Патент США 4992605 описывает способ получения углеводородных фракций в диапазоне С15-С18 с помощью гидрогенизации растительных масел, например подсолнечного масла, рапсового масла, масла канолы, пальмового масла или жирных масел, содержащихся в древесной массе сосны (талловое масло). Эта углеводородная фракция преимущественно состоит из линейных парафинов (С15-С18) и характеризуется высоким цетановым числом, которое является таким, что эту фракцию можно использовать в качестве присадки, повышающей цетановое число.

В работе "Hydroprocessed vegetable oils for diesel fuel improvement" (Гидроочищенные растительные масла для усовершенствования дизельного топлива), Bioresources Technology 56 (1996), p. 13-18, в лабораторном масштабе приведены результаты, описанные в US 4992605, с получением гидрогенизированного продукта исходя из масла канолы.

ЕР 1396531 описывает способ получения углеводородных компонентов из смесей растительного или животного происхождения. Описано образование смеси с содержанием изопарафинов 73%. Данный способ включает стадию предварительной гидрогенизации, стадию гидродезоксигенирования (ГДО) и стадию изомеризации (ИЗО); процесс проводят с использованием принципа противотока.

ЕР 1728844 описывает способ получения углеводородных компонентов из смесей растительного или животного происхождения. Этот способ включает стадию предварительной обработки смеси растительного происхождения для удаления загрязняющих веществ, например щелочных металлов, с последующим проведением стадии гидродезоксигенирования (ГДО) и, возможно, стадии изомеризации.

ЕР 2084245 описывает способ получения смеси углеводородов, которую можно использовать в качестве дизельного топлива или компонента дизельного топлива, посредством гидродезоксигенирования смеси биологического происхождения, содержащей эфиры жирных кислот, возможно с некоторым количеством свободных жирных кислот, такой как, например, растительные масла, такие как подсолнечное масло, рапсовое масло, масло канолы, пальмовое масло или жирные масла, содержащиеся в древесной массе сосны (талловое масло), с последующей гидроизомеризацией на специфичных катализаторах, что позволяет получить смеси углеводородов, в которых содержание изопарафинов может превышать 80%, а остальное представляет собой н-парафины.

Действующие нормативные акты требуют, чтобы в топливах присутствовали компоненты топлива из возобновляемых источников, например из смесей биологического происхождения, содержащих эфиры жирных кислот, в количестве примерно 4,5% (в расчете на теплоту сгорания топлива) (на 2012 г. ), в 2014 г. эта величина будет составлять 5,0%, а в 2020 г. она достигнет 10%, согласно Dig. (Закону ФРГ) №28 от 2011, который обеспечивает выполнение Europe Directive 2009/28/СЕ.

Биологический компонент дизельного топлива, который в настоящее время используют в большинстве случаев, представляет собой FAME (Fatty Acid Methyl Ester, метиловый эфир жирной кислоты, МЭЖК), то есть смесь метиловых эфиров жирных кислот, полученную при трансэтерификации метанолом триглицеридов, которые содержатся в растительных маслах. Хотя его широко используют, FAME обладает недостатками с точки зрения его качества ввиду низкой теплотворной способности (около 38 кДж/кг) и плохих свойств при низких температурах (температура помутнения от -5°C до +15°C).

FAME смешивается с водой, и кроме того, он может вызвать загрязнение в емкостях, обладает низкой стабильностью, имеет тенденцию полимеризоваться, образуя каучуки и другие нежелательные продукты, вызывает закупорку, загрязняя фильтры, а также растворяется в смазочных маслах. Из этих соображений различные автомобильные компании выступают против использования FAME в их двигателях. В результате FAME можно использовать в ограниченном максимальном количестве, величина которого такова, что не удовлетворяет стандартам, которых требует директива 2009/28/СЕ (RED) по повышению использования энергии из возобновляемых источников, а также директива 2009/30/СЕ (FQD) по качеству продукта.

Таким образом, имеется необходимость получения высококачественных компонентов дизельного топлива биологического происхождения и, следовательно, увеличения производства дизельного топлива биологического происхождения за короткое время, в частности с использованием технологий, производящих высококачественные компоненты. Таким образом, для того чтобы решить проблему необходимости увеличения производственных мощностей для получения высококачественных биологических компонентов (топлива), требуются новые предназначенные для этого предприятия.

Ввиду того, что строительство новых предприятий требует длительного времени и высоких капиталовложений, прежде всего на реакторы, которые должны работать при высоком давлении водорода, компрессоры и других устройства, а также на строительство установки получения водорода, ощущается сильная потребность в поиске альтернативных решений, позволяющих использовать существующие производственные мощности путем переоборудования ранее существовавших предприятий, с внесением как можно меньших изменений и как можно более экономично.

Теперь найден способ преобразования блоков гидродесульфирования в блоки конверсии смесей биологического происхождения на основе триглицеридов в биокомпоненты топлива, в частности дизельного топлива, а возможно топлива для реактивных двигателей, сжиженного нефтяного газа (СНГ) и бензина: этот новый способ основан на соответствующих изменениях конфигурации уже существующих блоков, с выбором оборудования, которое можно скорее преобразовать, чем модифицировать, при ограниченном числе замен и установок нового оборудования. Этот способ представляет особый интерес в текущем экономическом контексте, который предусматривает снижение потребности в нефтепродуктах и доходов нефтеперерабатывающих предприятий, поскольку он позволяет модифицировать производственный цикл посредством трансформации уже существующих на нефтеперерабатывающих предприятиях блоков гидродесульфирования в блоки получения смесей углеводородов, которые можно использовать в качестве топлива, полученного из смесей биологического происхождения.

Это превращение смесей биологического происхождения в компоненты биотоплива заключается в получении углеводородных фракций из смесей биологического происхождения, содержащих триглицериды, посредством их гидродезоксигенирования и изомеризации: указанный процесс превращения в тексте данного описания обозначен как «Процесс ГДО/ИЗО». Таким образом, «процесс ГДО/ИЗО» относится к способу получения из смеси биологического происхождения, содержащей эфиры жирных кислот и, возможно, содержащей свободные жирные кислоты, в качестве основного продукта углеводородной фракции, которую можно использовать как дизельное топливо или как компонент дизельного топлива, при этом способ включает следующие стадии:

1. Гидродезоксигенирование смеси биологического происхождения;

2. Гидроизомеризацию смеси, полученной на стадии (1), после возможной обработки с целью очистки.

В указанном процессе ГДО/ИЗО смесь биологического происхождения представляет собой смесь растительного или животного происхождения, а содержащиеся в ней эфиры жирных кислот являются триглицеридами жирных кислот, у которых углеводородная цепь жирной кислоты содержит от 12 до 24 атомов углерода и является моно- или полиненасыщенной. Смеси биологического происхождения можно выбрать из растительных масел, растительных жиров, животных жиров, рыбьих жиров или их смесей: растительные масла или жиры, возможно происходящие их растений, выведенных с помощью генетического воздействия, выбирают из подсолнечного, рапсового, канолового, пальмового, соевого, конопляного, оливкового, льняного, горчичного, арахисового, касторового, кокосового масел, жирных масел, содержащихся в древесной массе сосны (талловое масло), масел, экстрагированных из морских водорослей, отработанных масел или жиров пищевой промышленности и их смесей, а животные масла или жиры выбирают из свиного сала, жира, молочных жиров, отходов масел или жиров пищевой промышленности и их смесей.

В способе ГДО/ИЗО стадию гидродезоксигенирования (ГДО) проводят в присутствии водорода и катализатора гидрогенизации, содержащего носитель и один или большее количество металлов, выбранных из металлов группы VIII и группы VIB. Предпочтительно катализаторы предварительно сульфидируют с помощью известных технологий. Для того чтобы сохранить катализатор в сульфидированной форме, сульфидирующий агент, например диметилдисульфид, подают непрерывно и одновременно с сырьем в процентном соотношении в диапазоне от 0,02 до 0,5% масс.(140-3400 млн. ч. S).

Стадию гидродезоксигенирования (ГДО) обычно проводят при давлении в диапазоне от 2,5 до 7,0 МПа (от 25 до 70 бар) и при температуре в диапазоне от 240 до 450°C.

В способе ГДО/ИЗО смесь биологического происхождения можно подвергнуть предварительной обработке перед тем, как подавать ее на стадию (1) ГДО, причем указанную предварительную обработку можно осуществить путем адсорбции, обработки ионообменными смолами или мягкой промывкой кислотой.

Смесь, полученную на стадии (1) ГДО, подвергают обработке очисткой перед тем, как подвергнуть ее гидроизомеризации, при этом обработка очисткой включает стадию разделения и стадию промывки; в частности смесь, полученную на стадии (1), можно направить в газожидкостной сепаратор высокого давления для извлечения газовой фазы и жидкой фазы.

Газовую фазу, содержащую водород, воду, СО, CO2, легкие парафины  и небольшие количества NH3, РН3 и H2S, охлаждают; при конденсации отделяют воду и способные к конденсации углеводороды, а оставшуюся газовую фазу очищают, чтобы получить водород, который можно рециркулировать на реакционную стадию (1). Выделенную в сепараторе высокого давления жидкую фазу, состоящую из углеводородной фракции и включающую по существу линейные парафины с числом атомов углерода в диапазоне от 14 до 21, направляют на следующую стадию (2) гидроизомеризации.

и небольшие количества NH3, РН3 и H2S, охлаждают; при конденсации отделяют воду и способные к конденсации углеводороды, а оставшуюся газовую фазу очищают, чтобы получить водород, который можно рециркулировать на реакционную стадию (1). Выделенную в сепараторе высокого давления жидкую фазу, состоящую из углеводородной фракции и включающую по существу линейные парафины с числом атомов углерода в диапазоне от 14 до 21, направляют на следующую стадию (2) гидроизомеризации.

Стадию (2) гидроизомеризации (ИЗО) можно осуществить при температуре в диапазоне от 250 до 450°C и при давлении в диапазоне от 2,5 до 7,0 МПа (от 25 до 70 бар).

Катализаторами изомеризации, которые можно соответствующим образом использовать, являются катализаторы, содержащие металлы группы VIII и носитель, выбранный, например, из оксида алюминия или оксида кремния, или алюмосиликатов, или цеолитов. Металлом группы VIII предпочтительно является Pt, Pd или Ni.

В соответствии с особенно предпочтительным аспектом, согласно тому, что описано в WO 2008/058664 и в WO 2008/113492, на стадии изомеризации используют каталитическую композицию Me/MSA, которая включает:

a) носитель кислой природы (MSA), содержащий полностью аморфный, микромезопористый алюмосиликат, имеющий мольное отношение SiO2/Al2O3 в диапазоне от 30 до 500, площадь поверхности более 500 м2/г, объем пор в диапазоне от 0,3 до 1,3 мл/г, средний диаметр пор ниже 40 Å,

b) металлический компонент (Me), содержащий один или большее количество металлов группы VIII, возможно смешанных с одним или большим количеством металлов группы VIB.

Рабочие условия, катализаторы и аспекты конкретного предпочтительного примера воплощения способа ГДО/ИЗО известны специалистам в данной области и описаны, например, в ЕР 1396531, ЕР 1728844, ЕР 2084245, WO 2008/058664, WO 2008/113492, а конкретные примеры воплощения и использования способа ГДО/ИЗО также описаны, например, в WO 2009/039347, WO 2009/039335, WO 2009/039333, WO 2009/158268; все аспекты, рабочие условия и катализаторы, описанные в этих документах, можно использовать для проведения процесса ГДО/ИЗО в установке для производства углеводородных фракций из смесей биологического происхождения, полученной с применением способа переоборудования блоков гидродесульфирования в соответствии с данным изобретением.

В соответствии с вышеуказанным предмет данного изобретения относится к способу переоборудования нефтеперерабатывающего предприятия, включающего систему, содержащую два блока гидродесульфирования, U1 и U2, в предприятие по получению топлива из биологического сырья, содержащее блок получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, с помощью их гидродезоксигенирования и изомеризации,

где каждый из блоков U1 и U2 гидродесульфирования содержит:

- реактор гидродесульфирования, (А1) для блока U1 и (А2) для блока U2, при этом указанный реактор содержит катализатор гидродесульфирования;

- один или большее количество теплообменников между подаваемым сырьем и потоком, выходящим из реактора;

- систему нагревания сырья, расположенную выше реактора по ходу технологического процесса;

- блок обработки кислого газа, расположенный ниже реактора по ходу технологического процесса, содержащий абсорбент (В) для H2S; и указанный блок называют Т1 в блоке U1 и Т2 в блоке U2;

при этом указанный способ включает:

- установку между блоками U1 и U2 линии L, которая соединяет их последовательно;

- установку линии рециркуляции продукта для блока Ли, возможно, для блока U2;

- замену катализатора гидродесульфирования в реакторе А1 на катализатор гидродезоксигенирования;

- замену катализатора гидродесульфирования в реакторе А2 на катализатор изомеризации;

- установку байпасной линии X блока Т2 обработки кислого газа в блоке U2;

- замену абсорбента (В) в блоке Т1 обработки кислого газа на специфичный абсорбент для СО2 и H2S.

Термин «нефтеперерабатывающее предприятие» обычно относится к комплексу промышленных установок, в котором осуществляют переработку нефти, минеральных масел или сырья, происходящего из нефти. Переработка ориентирована главным образом на получение топлив. Указанное нефтеперерабатывающее предприятие называют обычным нефтеперерабатывающим предприятием.

Термин «предприятие по получению топлива из биологического сырья» относится к комплексу промышленных установок, в котором с целью получения топлива перерабатывают сырье биологического происхождения, например растительные масла, животные жиры, отработанные кулинарные масла. Топлива, полученные таким образом, обычно называют биотопливом.

Углеводородные фракции, которые можно получить на предприятии по получению топлива из биологического сырья, полученном в результате применения способа по данному изобретению, представляют собой топлива или компоненты топлива, в частности СНГ, керосин, дизельное топливо, нафту.

Систему нагревания сырья, расположенную выше реактора по ходу технологического процесса, в дальнейшем называют F1 для блока U1 и F2 для блока U2.

Новые линии рециркуляции продукта, установленные в блоке U1, возможно, в блоке U2, в дальнейшем называют R1 для блока U1 и R2 для блока U2.

Байпасная линия устройства относится к линии, которая проходит вокруг указанного устройства и, следовательно, указанное устройство больше не используют.

В частности, байпасная линия X проходит вокруг блока Т2, который, таким образом, больше не используют.

Два блока гидродесульфирования, к которым применяют способ по данному изобретению, могут представлять собой блоки гидродесульфирования, которые в технологических схемах обычного нефтеперерабатывающего предприятия как правило используют в параллельном соединении.

Система нагревания сырья и теплообменник для обмена между сырьем и выходящим потоком являются различными устройствами.

Получение углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, посредством их гидродезоксигенирования и изомеризации соответствует описанному ранее «способу ГДО/ИЗО» и всем конкретным примерам воплощения, описанным и известным специалистам в данной области. Блок получения углеводородных фракций из смеси биологического происхождения, содержащей эфиры жирных кислот, посредством их гидродезоксигенирования и изомеризации далее называют «блок ГДО/ИЗО». Термин «блок» относится к комбинации устройств для осуществления способа или обработки.

Все блоки десульфирования, которые можно использовать для способа согласно данному изобретению, представляют собой блоки, известные специалистам в данной области; указанные блоки десульфирования включают реактор гидродесульфирования, содержащий катализатор гидродесульфирования, один или большее число теплообменников для обмена между сырьем и исходящим потоком, систему нагревания потока на входе в реактор, расположенный ниже реактора по ходу технологического процесса блок обработки кислого газа, содержащий специфичный абсорбент для H2S.

Как известно специалистам в данной области, реактор гидродесульфирования обычно изготовлен из стали с низким содержанием связанного углерода (например, 1¼ Cr - ½ Mo, 2¼ Cr - 1 Mo) в отношении оболочки реактора, с внутренней футеровкой из нержавеющей стали типа 321 SS, 347 SS. Внутренние части реактора обычно изготавливают из нержавеющей стали типа 321 SS, в соответствии с тем, что предполагает стандарт API 941-2004. Реакторы гидродесульфирования, которые можно использовать, и их конфигурации хорошо известны специалистам в данной области и описаны, например, в Handbook of Petroleum Refining Processes (Справочник по процессам переработки нефти), Robert A. Meyers.

Катализаторы десульфирования хорошо известны специалистам в данной области, и их можно выбрать из катализаторов гидрогенизации, содержащих носитель, обычно оксид алюминия, и один или большее количество металлов, выбранных из металлов группы VIII и группы VIB, например СоМо/оксид алюминия; CoMo-NiMo/оксид алюминия; они описаны, например, в "Petroleum Refining: Technology and Economics" (Переработка нефти: технология и экономика), James Н. Gary, Glenn Е. Handwerk; и в "Hydrotreating and hydrocracking fondamentals" (Основы гидроочистки и гидрокрекинга), P.R. Robinson, G.E. Dolbear.

Ряд теплообменников для теплообмена между потоком сырья и исходящим потоком, используемых в блоке десульфирования, обычно изготовлены из стали с низким содержанием связанного углерода (1 Cr - ½ Мо), возможно, с внутренним покрытием из нержавеющей стали (347 SS), или целиком из нержавеющей стали (347 SS, 321 SS), в случае высокотемпературных теплообменников для обмена сырья с исходящим потоком, в то время как в случае теплообменников, работающих при более низких температурах, их производят из простой или упрочненной наклепом углеродистой стали (CS или KCS). Эти теплообменники позволяют проводить теплообмен между сырьем, поступающим в реактор, и выходящим из него потоком. Системы нагревания, расположенные выше по ходу процесса реактора гидродесульфирования и работающие на сырье, поступающем в реактор, можно выбрать из печей с непосредственным обогревом и теплообменников. Предпочтительно используют печь, содержащую излучательную секцию и, возможно, конвективную секцию.

Описание систем нагревания и в частности печей и их конфигураций и производительности, подходящих для блоков гидродесульфирования, можно найти, например, в "Handbook of Petroleum Processing" (Справочник по переработке нефти), под ред. David S.J. Jones и Peter P. Pujado.

Блоки обработки кислых газов, пригодные для использования в блоках гидродесульфирования, их конфигурации и конкретные абсорбенты для абсорбции H2S хорошо известны специалистам в данной области и описаны, например, в Selecting Amines for Sweetening Units (Выбор аминов для блоков обессеривания), Polasek J. (Bryan Research & Engineering) и Bullin J.A. (Texas A&M University), Gas Processors Association Regional Meeting, Sept. 1994.

Блок обработки кислого газа относится к системе, в которой один или большее число газов кислой природы отделяют от содержащей их газообразной смеси с помощью абсорбции каким-либо абсорбентом и извлекают путем регенерации абсорбента.

Абсорбенты, которые можно использовать, представляют собой, например, растворители, предпочтительно алканоламинового типа, например МДЭА (метилдиэтаноламинамин) или ДЭА (диэтаноламин).

Также на нефтеперерабатывающем предприятии обычно присутствуют один или большее количество блоков извлечения серы, которые можно использовать в способе по данному изобретению, как более подробно будет описано далее; указанные блоки извлечения серы хорошо известны специалистам в данной области и включают первичную секцию извлечения серы типа Claus, и, возможно, секцию обработки отходящих газов, пригодную для увеличения степени превращения в серу. В частности, блок извлечения серы типа Claus состоит из первой стадии проведения высокотемпературной реакции, состоящей из печи, в которой кислый газ сжигают при температурах выше 1500°C и в которой происходит реакция Клауса (3H2S+(3/2)O2→+3S+3H2O), в которой участвует примерно 70% масс. серы, поступающей в блок, с последующей каталитической секцией, состоящей из двух или более каталитических реакторов, содержащих слой оксида алюминия, где часть непрореагировавшего H2S превращают в элементарную серу, между которыми находится промежуточная стадия охлаждения, предназначенная для конденсации полученной серы. Сформированный таким образом блок Клауса извлекает примерно 96-98% масс. поступающей серы. Указанный блок Клауса и применяемые в нем катализаторы хорошо известны специалистам в данной области и описаны, например, в Fundamental and Practical Aspects of the Claus Sulfur Recovery Process (Теоретические и практические аспекты процесса извлечения серы по Клаусу), P.D. Clark, N.I. Dowling and M. Huang, Alberta Sulfur Research Ltd., Calgary, Alberta, Canada.

В способе по данному изобретению не составляет никакого труда заменить катализатор гидродесульфирования внутри реакторов А1 и А2 катализаторами ГДО и ИЗО, соответственно, и это можно легко осуществить. Указанные катализаторы ГДО и ИЗО можно выбрать из известных катализаторов гидродезоксигенирования и изомеризации, в частности, из ранее описанных катализаторов.

Блоки U1 и U2 предпочтительно также содержат линии рециркуляции водорода и связанные с ними компрессоры, которые соединяют блоки обработки кислого газа, расположенные ниже реакторов по ходу процесса, с этими же реакторами; указанные линии и связанные с ними компрессоры повторно используют для тех же целей в блоке получения углеводородных фракций из смесей биологического происхождения, полученном способом переоборудования по данному изобретению.

К способу по данному изобретению относится особенно предпочтительный аспект, в котором дополнительно работают таким образом, чтобы рециркулировать H2S, полученный на стадии ГДО, после извлечения его из абсорбента (В) Т1. H2S образуется при разложении сульфидирующих агентов, подаваемых в реактор ГДО А1 для поддержания катализатора гидродезоксигенирования в его сульфидированной, то есть активной, форме. На стадии ГДО также образуется CO2 посредством декарбоксилирования эфиров жирных кислот.

Как дополнительно указано в тексте данного описания, для того, чтобы отделить H2S, смесь CO2 и H2S, полученную в ходе стадии ГДО, следует извлечь из абсорбента в Т1 и, после отделения H2S от CO2 посредством двух дополнительных стадий абсорбции/регенерации, проводимых в дополнительном блоке обработки кислого газа, именуемом ТЗ, полученный поток H2S из секции ГДО рециркулируют в качестве сульфидирующего агента для катализатора реактора А1, предпочтительно направляя его в компрессор К1 линии рециркуляции водорода блока U1 посредством новой линии R3, смонтированной для этой цели.

В частности, линия R3 соединена с всасывающей линией указанного компрессора К1.

Соответственно, согласно предпочтительному аспекту способ по данному изобретению также включает добавление указанного дополнительного блока Т3 обработки кислого газа, расположенного ниже блока Т1 по ходу процесса и соединенного с указанным блоком Т1, в котором можно осуществлять две вышеуказанные дополнительные стадии абсорбции/регенерации, а также установку указанной новой линии рециркуляции H2S между блоком Т3 и секцией ГДО, предпочтительно в зоне всасывания компрессора К1, который расположен на линии рециркуляции водорода блока U1. Блок Т3 содержит две области абсорбции, каждая из которых содержит специфичный абсорбент для H2S.

Применяя, в соответствии со способом по данному изобретению указанные дополнительные модификации системы, включающей блоки U1 и U2, достигают цели рециркуляции H2S в реактор А1 ГДО, чтобы поддерживать катализатор в его сульфидированной форме, гарантируя его активность без необходимости подачи других сульфидирующих агентов, типа ДМДС (диметилдисульфид) или в любом случае подавая указанные сульфидирующие агенты в более ограниченном количестве.

Дополнительное преимущество указанной рециркуляции H2S заключается в существенном снижении выбросов кислого газа, который сокращается до одного CO2 и который, следовательно, не нужно обрабатывать в установке Клауса (то есть это не является строго необходимым, если только не имеется других источников H2S), но его можно непосредственно направить в конечную высокотемпературную камеру сгорания блока извлечения серы.

Таким образом, в соответствии с тем, что указано выше, предпочтительный аспект данного изобретения относится к способу переоборудования нефтеперерабатывающего предприятия, включающего систему, содержащую два блока гидродесульфирования, U1 и U2, в предприятие по получению топлива из биологического сырья, содержащее блок ГДО/ИЗО, включающий секцию гидродезоксигенирования ГДО и секцию изомеризации ИЗО,

где каждый из блоков гидродесульфирования, U1 и U2, содержит:

- реактор гидродесульфирования, (А1) для блока U1 и (А2) для блока U2, при этом указанный реактор содержит катализатор гидродесульфирования;

- один или большее количество теплообменников, для теплообмена между подаваемым сырьем и потоком, выходящим из реактора;

- расположенную выше реактора по ходу процесса систему нагревания сырья;

- блок обработки кислого газа, расположенный ниже реактора по ходу процесса и содержащий абсорбент (В) для H2S, этот блок называют Т1 в блоке U1 и Т2 в блоке U2,

и где указанный способ включает:

- установку между блоками U1 и U2 линии L, которая соединяет их последовательно;

- установку линии рециркуляции продукта для блока U1 и, возможно, для блока U2,

- замену катализатора гидродесульфирования в реакторе А1 на катализатор гидродезоксигенирования;

- замену катализатора гидродесульфирования в реакторе А2 на катализатор изомеризации;

- установку байпасной линии X для блока Т2 обработки кислого газа блока U2;

- замену абсорбента (В) в блоке Т1 блока обработки кислого газа специфичным абсорбентом для СО2 и H2S;

- установку блока Т3 обработки кислого газа ниже по ходу процесса блока Т1 обработки кислого газа, чтобы отделить H2S;

- рециркуляцию H2S в реактор А1.

Поток H2S на выходе Т3 может достигать реактора А1 посредством новой линии, которую присоединяют в любой точке блока U1, пригодной для этой цели.

В соответствии с тем, что указано выше, особенно предпочтительный аспект данного изобретения относится к способу переоборудования нефтеперерабатывающего предприятия, включающего систему, содержащую два блока гидродесульфирования, U1 и U2, в предприятие по получению топлива из биологического сырья, содержащее блок ГДО/ИЗО, где каждый из блоков U1 и U2 гидродесульфирования включает:

- реактор гидродесульфирования, (А1) для блока U1 и (А2) для блока U2, где указанный реактор содержит катализатор гидродесульфирования;

- один или большее количество теплообменников, для теплообмена между подаваемым сырьем и потоком, выходящим из реактора;

- систему нагревания сырья, расположенную выше реактора по ходу процесса;

- блок обработки кислого газа, расположенный ниже реактора по ходу процесса и содержащий абсорбент (В) для H2S, при этом указанные блоки называются Т1 в блоке U1 и Т2 в блоке U2,

- линию рециркуляции водорода и компрессор на указанной линии, при этом компрессор называют К1 для блока U1 и К2 для блока U2,

и указанный способ включает:

- установку между блоками U1 и U2 линии L, которая соединяет их последовательно;

- установку линии рециркуляции продукта для блока U1 и, возможно, для блока U2,

- замену катализатора гидродесульфирования в реакторе А1 на катализатор гидродезоксигенирования;

- замену катализатора гидродесульфирования в реакторе А2 на катализатор изомеризации;

- установку байпасной линии X блока Т2 обработки кислого газа блока U2;

- замену абсорбента (В) в блоке Т1 обработки кислого газа на специфичный абсорбент для СО2 и H2S;

- установку блока Т3 обработки кислого газа ниже блока Т1 обработки кислого газа;

- установку линии R3 для рециркуляции H2S из блока Т3 в компрессор К1 линии рециркуляции водорода блока U1, предпочтительно во всасывающую линию компрессора К1.

Как указано ранее, на нефтеперерабатывающем предприятии обычно присутствует один или большее количество блоков извлечения серы. Эти блоки извлечения серы хорошо известны специалистам в данной области и уже были описаны. В частности, на нефтеперерабатывающих предприятиях предпочтительно используют блоки извлечения серы типа Claus: этот тип блока был описан ранее и, как уже указано, включает по существу секцию проведения высокотемпературной реакции и каталитическую секцию.

К способу по данному изобретению относится дополнительный особенно предпочтительный аспект, в котором блок U1 соединен с блоком извлечения серы, предпочтительно с блоком Клауса, путем установки байпасной линии высокотемпературной секции указанного блока извлечения серы, и замещения катализатора первого реактора каталитической секции низкотемпературным селективным редокс-катализатором, способным превращать H2S в жидкую серу. Катализаторы, пригодные для этой цели, можно выбрать из оксидов металлов группы VIB, объединенных с переходными металлами группы VIII, которые описаны, например, в патенте США 6372193 и в цитируемых там документах.

Дополнительный аспект данного изобретения заключается в установке уравнительного резервуара (S) выше по ходу процесса каждого из реакторов А1 и А2.

Блоки гидродесульфирования могут содержать, в дополнение к тому, что уже описано выше:

- линию для подачи подпитывающего водорода, возможно после смешивания его с рециркулируемым водородом, в каждый из реакторов (А1) и (А2), при этом указанная линия может, например, выходить из водородной сети нефтеперерабатывающего предприятия или непосредственно из блока реформинга;

- блок фракционирования полученного продукта, блок отделения/промывки газа, особенно топливного газа и газа, обогащенного пропаном, который образуется в процессе, ниже каждого из реакторов (А1) и (А2) по ходу процесса;

при этом все это оборудование остается неизменным, не подвергается изменениям или модификациям в результате применения способа трансформации по данному изобретению и его повторно используют как таковое, таким образом также включая его в блок получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, с помощью их гидродезоксигенирования и изомеризации, каким этот блок получают после применения способа трансформации по данному изобретению.

Как указано ранее, между блоком реформинга и каждым из реакторов (А1) и (А2) могут присутствовать соединительные линии, так как блок реформинга обычно присутствует на нефтеперерабатывающем предприятии совместно с блоком десульфирования. Указанные линии, называемые (LH1) и (LH2), позволяют использовать водород, полученный в блоке реформинга в качестве побочного продукта, независимо от того, является ли блок реформинга каталитическим или паровым; таким образом, указанные линии могут, как таковые, составлять часть блока получения углеводородов из смесей биологического происхождения и их можно использовать, не подвергая их какой-либо модификации.

Переоборудование нефтеперерабатывающего предприятия, включающего блоки гидродесульфирования, посредством вышеописанных операций позволяет получить с минимальными вмешательствами, затратами времени и денежных средств предприятие по получению топлива из биологического сырья, включающее блок преобразования смесей, содержащих эфиры жирных кислот, в смеси углеводородов, которые можно использовать в качестве дизельного топлива и компонентов дизельного топлива, с помощью способа, включающего стадию гидродезоксигенирования и стадию изомеризации.

В частности, для осуществления ранее описанного способа ГДО/ИЗО, стадию гидродезоксигенирования (ГДО) проводят в одном из реакторов гидродесульфирования, в реакторе (А1), в котором структуру триглицеридов, содержащихся в смеси биологического происхождения, преобразуют в парафиновые соединения, с одновременным получением пропана, СО2 и воды. Так как реакция ГДО является экзотермической, эту экзотермичность контролируют посредством соответствующей рециркуляции продукта, которую осуществляют с помощью новой линии (R1), введенной ниже реактора по ходу процесса; рециркуляция продукта, благодаря эффекту разбавления, контролирует увеличение температуры в этом же реакторе. Экзотермичность можно также контролировать путем остановки реакции водородом, который обычно может уже присутствовать в блоках гидродесульфирования, перемежаясь слоями различных катализаторов. Новая линия (R1) рециркуляции продукта реакции является такой, чтобы обеспечивать расход, вдвое превышающий расход свежего сырья, подаваемого в реактор.

Выше по ходу процесса реактора, применяемого для проведения стадии гидродесульфирования, и выше по ходу процесса реактора, применяемого для стадии изомеризации (ИЗО), можно дополнительно вставить уравнительную емкость (S); задачей указанной емкости является выравнивание по составу сырья, состоящего из свежего сырья и рециркулированного прореагировавшего продукта.

Реактор, используемый для осуществления стадии ГДО, полученный с помощью способа по данному изобретению из ранее существовавшего блока гидродесульфирования, может не обладать металлургическими качествами, пригодными для того, чтобы гарантировать его использование в присутствии высоких концентраций свободных жирных кислот в сырье, состоящем из смеси растительных масел. Реакторы блоков ГДО/ИЗО, специально сконструированные для этой цели, фактически изготавливают из нержавеющей стали (316 SS, 317 SS), чтобы в них можно было обрабатывать содержимое, в котором содержание свободных жирных кислот составляет до 20% масс. от массы сырья. Реактор десульфирования, изготовленный с типичными описанными выше металлургическими требованиями, в любом случае можно использовать для обработки смесей биологического происхождения, обычно доступных на рынке, содержащих свободные жирные кислоты в количестве, не превышающем порог безопасности 1000 млн. ч. масс. Если желательно использовать смеси биологического происхождения с содержанием жирных кислот выше этого порога, возможно, следует производить предварительную обработку сырья, предназначенную для снижения этого содержания. Если применяют такую обработку, то добавляют блок предварительной обработки сырья выше блока А1 по ходу процесса, чтобы снизить содержание в нем свободных жирных кислот.

Углеводородный продукт, полученный на стадии ГДО, подают по новой соединительной линии (L) в секцию изомеризации, в которой происходит стадия изомеризации (в реактор А2), с возможной рециркуляцией продукта изомеризации в тот же реактор А2 по новой линии (R2), чтобы обеспечить смачиваемость катализатора, что также позволяет использовать малое количество свежего сырья.

Как указано ранее, каждый из указанных блоков гидродесульфирования, к которым применяют способ переоборудования по данному изобретению, содержит блок обработки кислого газа, в дальнейшем называемый блоком промывки кислого газа, который обычно работает ниже сепаратора высокого давления, расположенного на потоке, выходящем из реактора, функция которого заключается в очистке водорода, выходящего из реактора, отделяя его от H2S, образованного в ходе гидродесульфирования, перед рециркуляцией указанного водорода. Кроме того, блок десульфирования обычно содержит сепаратор низкого давления, из которого отделяют топливный газ (ТГ), содержащий метан, этан и H2S, в то время как жидкую фракцию направляют в отгонную колонну, предназначенную для выделения сжиженного нефтяного газа (СНГ) и нафты из верхней части колонны и десульфированного газойля из куба колонны. В линию десульфированного продукта обычно встраивают вакуумную сушилку для удаления возможных следов воды, присутствующей в продукте, перед тем, как направить его на хранение. Согласно способу по данному изобретению новую соединительную линию (L), установленную между двумя блоками U1 и U2, предпочтительно встраивают ниже по ходу процесса указанного блока сушки, если он присутствует в блоке U1, или его встраивают ниже по ходу процесса колонны отгонки блока U1.

Как описано ранее, указанные сепараторы высокого и низкого давления, указанная колонна отгонки и указанная возможная сушилка остаются неизменными; их не подвергают никаким изменениям или модификациям в результате способа трансформации по данному изобретению и их повторно используют как таковые и, таким образом, они могут быть частью блока получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, посредством их гидродезоксигенирования и изомеризации, в том виде, в каком указанный блок получается после применения способа трансформации по данному изобретению.

Ввиду отличия природы газов, выходящих из реактора гидродезоксигенирования, по сравнению с газами, образующимися при гидродесульфировании, для которых был сконструирован блок обработки кислых газов, в дальнейшем называемый также блоком промывки кислого газа, в соответствии с данным изобретением абсорбент, используемый в блоке обработки кислого газа, следует заменить; газ, выходящий из реактора, в котором проводят стадию ГДО, в основном содержит Н2, H2S и CO2, с отношением H2S к общему содержанию H2S и CO2 примерно 1-5% масс., в то время как в случае ранее существовавшего гидродесульфирования газ, выходящий из реактора, содержал в основном Н2 и H2S, с высоким содержанием H2S вследствие содержания серы в материале сырья, подаваемого на нефтеперерабатывающее предприятие.

Таким образом, блок обработки кислого газа содержит абсорбент (В), специфичный для H2S, обычно амин, селективный к H2S. В конфигурации, получаемой по способу данного изобретения, поскольку реактор, расположенный выше указанного блока разделения кислого газа по ходу процесса, используют для гидродезоксигенирования смесей, содержащих эфиры жирных кислот, газообразный побочный продукт, из которого должен быть извлечен водород перед тем, как рециркулировать его в реактор ГДО, в основном представляет собой CO2, смешанный с меньшими количествами H2S ввиду непрерывного сульфидирования катализатора ГДО.

Обладающие другой природой, составом и расходом газы, выходящие из реактора ГДО, можно переработать в существовавшем ранее блоке для обработки кислых газов путем простого замещения ранее существовавшего абсорбента, пригодного для абсорбции H2S, абсорбентом, селективным как для СО2, так и для H2S.

В соответствии с данным способом, являющимся предметом изобретения, абсорбент (В) в Т1 заменяют, таким образом, абсорбентом, пригодным для поглощения как CO2, так и H2S, выделенный водород снова подают в реактор, а газообразную смесь, содержащую в основном CO2 и H2S (последний в количестве, обычно составляющем от 1 до 5% по отношению к суммарному содержанию CO2 и H2S), извлекают из использованного абсорбента с помощью регенерационной колонны, причем указанная колонна составляет часть ранее существовавшей системы обработки кислого газа.

Абсорбенты, пригодные для абсорбции CO2 и H2S в вышеуказанных пропорциях, которые можно использовать в способе по данному изобретению, хорошо известны специалистам в данной области. В соответствии с предпочтительным аспектом используют имеющиеся в продаже амины, которые производят DOW и BASF, и предпочтительно метилдиэтаноламин (МДЭА), в сочетании с промоторами или в активированной форме. Указанные амины описаны, например, в патенте США 6337059. Аминами, пригодными для использования в данном изобретении, которые производит DOW, являются, например, амины серии UCARSOL™ АР, такие как, например, АР802, АР804, АР806, АР810 и АР814, предпочтительно UCARSOL™ АР Solvent 810.

Смесь CO2 и H2S извлекают из указанных абсорбентов путем регенерации абсорбента, особенно в случае аминового растворителя, в ректификационной колонне с нагревателем, работающей при низком давлении. Другие примеси, которые могут присутствовать в газах, выходящих из реактора ГДО, удаляют посредством такой же обработки, как описанная выше.

В соответствии с другим предпочтительным аспектом данного изобретения, H2S, присутствующий в газе, выходящем из первого реактора, А1, можно дополнительно сконцентрировать, чтобы снова направить его в указанный реактор ГДО А1 для поддержания катализатора в сульфидированной форме, что гарантирует его активность. В соответствии с указанным предпочтительным аспектом способ по данному изобретению включает установку дополнительного блока Т3 обработки кислого газа ниже по ходу процесса блока Т1 обработки, в котором проводят две дополнительные стадии, каждая из которых включает абсорбцию специфичным растворителем, селективным по отношению к H2S, и связанную с ней регенерацию. Указанные стадии применимы для отделения H2S от CO2, присутствующего в потоке кислого газа, полученном из блока Т1 обработки кислого газа блока U1, с получением потока концентрированного H2S, который вновь подают в реактор А1 дезоксигенирования по вышеописанной новой линии R3, которая соединяет Т3 с секцией ГДО, предпочтительно с компрессором К1 линии рециркуляции водорода, а конкретно - с всасывающей линией компрессора К1.

Абсорбенты, пригодные для абсорбции одного H2S, которые можно использовать для блока Т3 в способе по данному изобретению, хорошо известны специалистам в данной области. В соответствии с предпочтительным аспектом используют амины, имеющиеся в продаже и производимые DOW и BASF, предпочтительно - метилдиэтаноламин (МДЭА), с промоторами или в активированной форме. Подходящими аминами, производимыми DOW, являются, например, амины серии UCARSOL™ HS, такие как, например, HS101, HS102, HS103, HS104, HS115, предпочтительно UCARSOL™ HS Solvent 102.

В способе по данному изобретению, как описано ранее, применение секции Т2 абсорбции кислого газа, установленной на линии рециркулируемого газа, не является необходимым в секции ИЗО, и для этой цели устанавливают байпасную линию X; таким образом, Т2 можно повторно использовать для одной или двух дополнительных стадий разделения, необходимых для отделения H2S от CO2, описанного выше. Применение Т2 не является обязательным, так как поток, выходящий из реактора А2, не содержит H2S.

Затем CO2 извлекают из верхних частей двух абсорбционных колонн и направляют в окончательную высокотемпературную камеру сгорания установки получения серы (типа Клауса), которая обычно присутствует на нефтеперерабатывающих предприятиях, или в любую печь нефтеперерабатывающего предприятия, предварительно снабженную на различных горелках специальными дымовыми трубами, для введения указанного потока.

В соответствии с другим аспектом способа по данному изобретению нефтеперерабатывающее предприятие, на котором применяют способ по данному изобретению, снабжают блоком извлечения серы; указанный блок описан ранее, и предпочтительно он представляет собой блок Клауса, который можно использовать, в соответствии со способом по данному изобретению, для обработки газообразной смеси CO2/H2S, выходящей из блока обработки кислого газа, в соответствии с двумя возможными режимами - традиционным рабочим режимом и модифицированным рабочим режимом.

Традиционный рабочий режим, известный специалистам в данной области и соответствующий тому, что было ранее описано и указано в Fundamental and Practical Aspects of the Claus Sulfur Recovery Process (Теоретические и практические аспекты процесса получения серы по Клаусу), P.D. Clark, N.I. Dowling, M. Huang, Alberta Sulfur Research Ltd., Calgary, Alberta, Canada), используют в том случае, если на нефтеперерабатывающем предприятии, где имеются блоки U1 и U2 гидродесульфирования, существуют и другие источники H2S (например, установки гидрокрекинга или другие стадии гидродесульфирования углеводородных фракций), так что вклад процесса ГДО/ИЗО можно считать несущественным; при работе в соответствии с этим режимом газообразную смесь CO2/H2S подают в блок извлечения серы, совместно с H2S, происходящим из других источников, при этом указанный блок извлечения серы используют как таковой, то есть не подвергая его какой-либо модификации. В соответствии с этим режимом способ по данному изобретению включает установку соединительной линии между Т1 и блоком извлечения серы.

Модифицированный режим работы применим для обработки малых количеств кислого газа с чрезвычайно низким содержанием H2S, как в случае, когда отсутствуют другие существенные источники H2S в дополнение к процессу ГДО/ИЗО: этот режим предпочтительно использует блок типа Клауса и его осуществляют путем установки линии, выходящей из блока Т1 и идущей в обход горячей секции блока Клауса (печи), а также путем замены катализатора в первом из реакторов Клауса блока извлечения серы на катализатор, пригодный для обработки газообразных потоков, в которых H2S присутствует в концентрации ниже 30% мол. Указанный катализатор можно выбрать, например, из оксидов металлов группы VIB в сочетании с переходными металлами группы VIII, описанных, например, в патенте США 6372193 и в цитированных там документах.

В этом случае возможно присутствующий блок обработки отходящих газов продолжает работать для обеспечения дополнительного снижения выбросов SO2.

Извлечение серы завершают посредством конденсации жидкой серы в емкостях-сборниках, обычно включенных в блок извлечения серы.

Водород, необходимый для блока получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, посредством их гидродезоксигенирования и изомеризации, включает рециркулируемый водород и поток подпиточного водорода, предпочтительно смешанный с рециркулируемым водородом и подаваемый в реакторы А1 и А2, применяемые для стадии ГДО и стадии ИЗО; указанный подпиточный водород можно получить, как указано ранее, с помощью блоков реформинга, обычно уже присутствующих на нефтеперерабатывающих предприятиях. В частности, в блок каталитического реформинга можно подавать тяжелую нафту (W 80-160°C).

Условия проведения реакции реформинга могут быть различными в зависимости от типа установленного блока: для полупроизводственных блоков реформинга рабочее давление составляет 1,6-2,8 МПа изб. (16-28 бар изб.), при использовании платино-рениевого катализатора и отношения Н/С<4; для непрерывных блоков реформинга нового поколения рабочее давление составляет 0,25-0,5 МПа изб. (2,5-5 бар изб.), при использовании катализатора платина-олово и отношения Н/С<3; желательным продуктом является реформат - основа бензина с высоким октановым числом (98-101), при одновременном образовании Н2.

Природный газ, топливный газ, СНГ или прямогонную нафту подают в блок парового реформинга; реакцию парового реформинга проводят с никелевым катализатором, нанесенным на оксид алюминия, при высоких температурах (750-900°C) и рабочем давлении 2-4 МПа изб. (20-40 бар изб.). Желательным продуктом является Н2.

Водород, полученный при реформинге, можно затем направить в реакторы (А1) и (А2) посредством ранее существовавших линий или специальных линий, смонтированных для этой цели, обозначенных, соответственно, LH1 к реактору А1 гидродезоксигенирования и LH2 к реактору А2 изомеризации, возможно после очистки и концентрирования потока водорода с помощью системы адсорбции с перепадом давления (PSA). Такая конфигурация позволяет получить отдельную и автономную подачу водорода в каждый реактор, таким образом повышая гибкость и удобство использования установок. Этот аспект представляет собой усовершенствование по отношению к обычным процессам гидродезоксигенирования растительных масел, которые предусматривают единую водородную сеть для двух реакторов. Система абсорбции с перепадом давления (PSA), если она присутствует, использует, например, последовательность слоев, заполненных материалом адсорбента, обычно цеолитом. Поток обогащенного водородом газа протекает через слой, газообразные продукты адсорбируются и, поскольку водород обладает меньшей тенденцией адсорбироваться, на выходе из блока PSA получают поток чистого водорода. Регенерацию адсорбирующего слоя следует периодически проводить путем сброса давления.

К установке получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, посредством их гидродезоксигенирования и изомеризации, полученной способом трансформации блока гидродесульфирования по данному изобретению, можно дополнительно добавить систему очистки сырья растительного происхождения.

Указанная система очистки располагается по ходу процесса выше реактора (А1), в котором проводят стадию ГДО, и включает блок обессмоливания, обесцвечивания, снижения кислотности и уничтожения запаха. Задачей этой системы является удаление примесей, которые могут отравить катализатор ГДО, например металлов (Р, Fe, Са, Md, К, Na) и азота, и снижение содержания свободных жирных кислот.

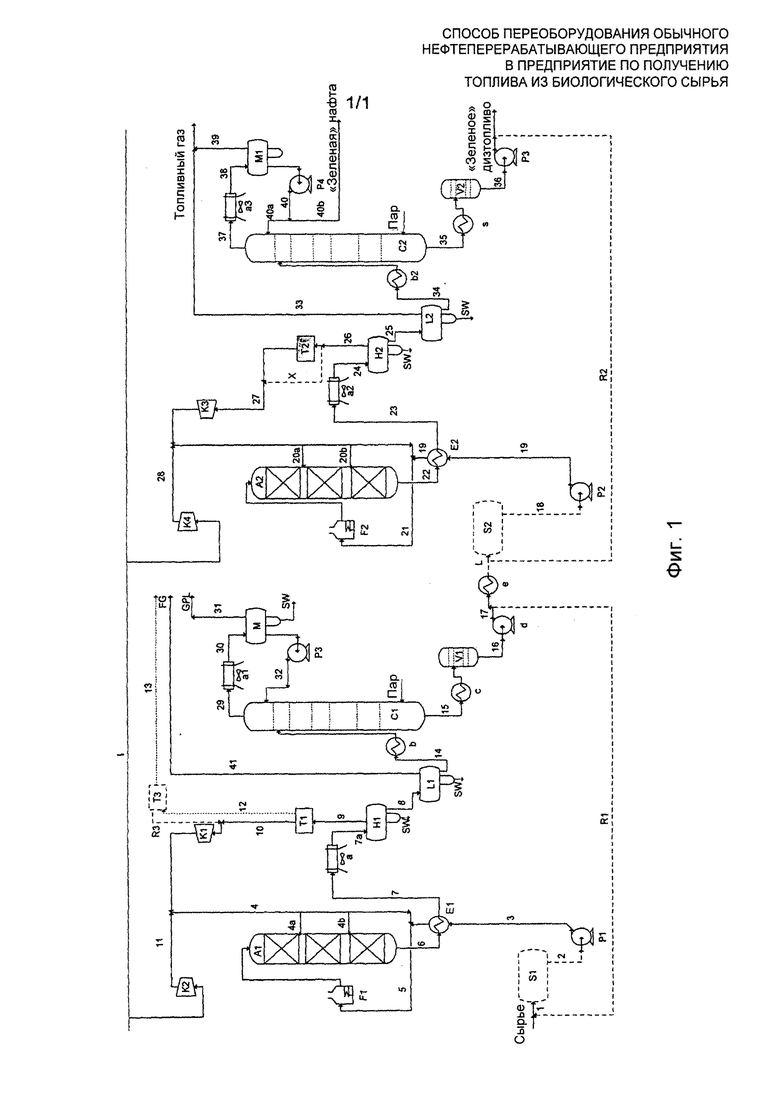

На Фиг. 1 изображен пример схемы, относящейся к блоку ГДО/ИЗО, полученному способом переоборудования по данному изобретению; пунктирные детали и линии соответствуют новым установкам в соответствии со способом данного изобретения, в то время как сплошные детали и линии соответствуют ранее существовавшему оборудованию гидродесульфирования.

В частности, на Фиг. 1 сырье представляет собой смесь биологического происхождения, которую подают в блок ГДО/ИЗО, при этом указанная смесь может представлять собой, например, рафинированное растительное масло, то есть масло с содержанием жирных кислот не выше 1000 млн. ч. масс.

Свежее сырье из растительного масла подают по линии 1 в уравнительную емкость S1 после смешивания с частью продукта реакции, который рециркулируют по линии R1; таким образом, в S1 происходит выравнивание состава сырья, состоящего из свежего сырья и части рециркулированного продукта.

Сырье, выходящее из S1, достигает теплообменника Е1, где происходит теплообмен между сырьем и выходящим из реактора потоком, по линии 2, где расположен насос Р1.

В Е1 происходит теплообмен между сырьем и продуктом, выходящим из реактора А1. Сырье достигает линии 4 подачи водорода по линии 3 и смесь водорода и сырья подают в реактор А1 по линии 5; на этой линии расположена печь F1, которая нагревает смесь до реакционной температуры.

Выходящий из реактора продукт гидродезоксигенирования достигает теплообменника Е1 по линии 6, а затем достигает воздушного теплообменника по линии 7 и сепаратора Н1 высокого давления по линии 7а. В указанном сепараторе Н1 происходит разделение воды (SW), углеводородной фракции, образованной на стадии гидродезоксигенирования, и газовой смеси, состоящей преимущественно из Н2, H2S и CO2. Углеводородную фракцию направляют по линии 8 в сепаратор L1 низкого давления. Смесь Н2, H2S и CO2 направляют по линии 9 в блок Т1 обработки кислого газа. CO2 и H2S абсорбируют в этом блоке Т1 (обработки) кислого газа с помощью специфичного абсорбента и указанный абсорбент регенерируют; таким образом, на выходе блока Т1 получают поток водорода и поток CO2 и H2S. Поток водорода достигает линии 11 по линии 10, которая подает водород, поступающий из внутреннего источника нефтеперерабатывающего предприятия, например, из блока реформинга. На линии 10 и линии 11 имеются компрессоры К1 и К2, соответственно. Водород поступает из линии 1, которая представляет собой сеть подачи водорода нефтеперерабатывающего предприятия. Полученный поток водорода достигает линии 3 подачи сырья по линии 4. Линии 4а и 4b ответвляются от линии 4, что позволяет подавать часть водорода на различных высотах реактора, также получая эффект остановки реакции. Поток СО2 и H2S на выходе из блока Т1 достигает блока Т3 обработки кислого газа по линии 12.

В указанном блоке Т3 (обработки) кислого газа происходит разделение CO2 и H2S посредством двух стадий абсорбции специфичными абсорбентами, а также их соответствующая регенерация; таким образом, на выходе из блока Т3 получают поток H2S и поток CO2.

Поток H2S, выходящий из Т3, достигает всасывающей линии компрессора К1 по линии R3, куда также поступает поток водорода из линии 10.

Поток СО2, выходящий из Т3, направляют по линии 13 в окончательную высокотемпературную камеру сгорания установки Клауса или направляют в одну из печей нефтеперерабатывающего предприятия, соответствующим образом снабженную специфичными дымовыми трубами для введения указанного потока.

Дополнительное отделение воды (SW) происходит в сепараторе L1 низкого давления, совместно с отделением от углеводородной смеси из топливного газа (ТГ), который удаляют по линии 41. Затем углеводородную смесь направляют в ректификационную колонну С1 по линии 14, на которой расположен теплообменник b.

В верхней части ректификационной колонны линия 29 доставляет смесь газа, обогащенного пропаном, и воды в конденсатор а1. Указанную смесь подают по линии 30 в накопитель М, где происходит разделение воды, обогащенного пропаном газа, который удаляют по линии 31, и жидкости, используемой как флегма в ректификационной колонне С1, по линии 32, через насос Р3. Газ, обогащенный пропаном, обозначен как СНГ, так как после промывки аминами (не показанной на чертеже) он удовлетворяет техническим требованиям к коммерческому СНГ.

Углеводородную фракцию, по существу содержащую линейные парафины, имеющие количество атомов углерода, которое зависит от типа используемого сырья, выводят из куба ректификационной колонны. Указанная углеводородная фракция достигает вакуумной сушилки V1 посредством линии 15, на которой расположен теплообменник с. Поток углеводородного продукта, выходящий из V1, проходит по линии 16 в насос d, а затем в теплообменник и по линии 17 перед его частичной подачей в последующую секцию изомеризации по линии L и частичной рециркуляцией в сырье по линии R1.

Углеводородный продукт из секции ГДО, выходящий из теплообменника, подают по линии L в уравнительную емкость S2. Линия R2 рециркуляции продукта изомеризации вставлена в линию L, и уравнивание состава сырья достигается в S2.

Сырье, выходящее из S2, поступает в теплообменник Е2 по линии 18, на которой расположен насос Р2.

Теплообмен между сырьем и продуктом, выходящим из реактора А2, происходит в Е2. Сырье поступает в линию 20 подачи водорода по линии 19, и смесь водорода и сырья подают по линии 21 в реактор А2; на указанной линии расположена печь F2, которая нагревает смесь до реакционной температуры.

Продукт изомеризации, выходящий из реактора А2, поступает в теплообменник Е2 по линии 22, а затем поступает в воздушный теплообменник а2 по линии 23 и в сепаратор Н2 высокого давления по линии 24. Разделение воды SW, изомеризованной углеводородной фракции, полученной на стадии изомеризации, и водорода происходит в указанном сепараторе Н2. Углеводородную фракцию направляют по линии 25 в сепаратор низкого давления L2. Поток водорода выходит из сепаратора Н2 по линии 26, и указанная линия 26 соединяется с линией X, функцией которой является обход блока Т2 обработки кислого газа. Т2 является частью блока гидродесульфирования, который был переоборудован и который не используют в новом блоке ГДО/ИЗО. Таким образом, линия X позволяет потоку водорода не проходить через Т2 и соединяется с линией 27, по которой поток водорода поступает в линию 28, подающую водород, происходящий из внутреннего источника нефтеперерабатывающего предприятия, например из блока реформинга. На линиях 27 и 28 имеются компрессоры К3 и К4, соответственно. Полученный поток водорода поступает в линию 19 подачи сырья по линии 20. От линии 20 ответвляются существующие линии 20а и 20b, что позволяет подавать часть водорода на различных высотах реактора изомеризации, обеспечивая также эффект остановки реакции.

В сепараторе L2 низкого давления происходит дальнейшее отделение воды SW от изомеризованной смеси углеводородов и от топливного

газа (ТГ), который удаляют посредством линии 33. Затем изомеризованную смесь углеводородов направляют в ректификационную колонну С2 посредством линии 34, на которой расположен теплообменник b2. Изомеризованную углеводородную фракцию выводят из куба ректификационной колонны. Указанная углеводородная фракция поступает в вакуумную сушилку V2 по линии 35, на которой расположен теплообменник s. Поток изомеризованного углеводородного продукта подают по линии 36 в насос Р3; поток, выходящий из насоса, частично извлекают, а частично рециркулируют по линии R2 в линию L. Извлеченный продукт представляет собой высококачественное дизельное топливо биологического происхождения («зеленое» дизельное топливо).

В верхней части ректификационной колонны С2 по линии 37 поступает смесь топливного газа и нафты в теплообменник а3. Указанную смесь подают по линии 38 в бак-накопитель М1. В указанном накопителе М1 топливный газ отделяют от нафты. Топливный газ удаляют по линии 39, которая соединяется с линией 33.

Нафту частично рециркулируют в ректификационную колонну С2 по линии 40, на которой расположен насос Р4 (линия 40а), а частично извлекают в виде высококачественной нафты биологического происхождения («зеленая» нафта).

Таким образом, найден способ переоборудования блоков гидродесульфирования в блоки для превращения смесей биологического происхождения на основе эфиров жирных кислот в базовые компоненты топлива, основным продуктом которых является дизельное топливо и компонент дизельного топлива, в дополнение к нафте и СНГ, с минимальными изменениями уже существующего оборудования и ограниченным количеством соответствующим образом выбранных замен и нового монтажа.

Блок превращения смесей биологического происхождения, полученный с помощью способа трансформации по данному изобретению, также является предметом данного изобретения, так же как и способ ГДО/ИЗО, осуществляемый с использованием указанного блока превращения смесей биологического происхождения.

Следующий предмет данного изобретения также относится к способу ГДО/ИЗО для получения, исходя из смеси биологического происхождения, углеводородной фракции, содержащей эфиры жирных кислот и, возможно, содержащей свободные жирные кислоты, при этом указанную углеводородную фракцию можно использовать в качестве топлива или компонента топлива, и этот способ включает следующие стадии:

(1) гидродезоксигенирование смеси биологического происхождения;

(2) разделение смеси, полученной на стадии (1), на углеводородную фракцию и газообразную смесь G, содержащую Н2, CO2 и H2S.

(3) гидроизомеризацию углеводородной фракции, полученной на стадии (2),

(4) разделение газообразной смеси G на поток водорода и газообразную смесь CO2 и H2S,

(5) разделение газообразной смеси CO2 и H2S, полученной на стадии (4), на поток H2S и поток CO2,

(6) подачу потока H2S, полученного на стадии (5), на стадию гидродезоксигенирования.

Водород, полученный на стадии (4), также снова направляют на стадию гидродезоксигенирования. Повторное направление H2S на стадию гидродезоксигенирования позволяет поддерживать катализатор на указанной стадии в его сульфидированной форме и, таким образом, в активном состоянии, без необходимости добавлять дополнительные сульфидирующие агенты или, в любом случае, добавляя их в уменьшенном количестве.

Способ переоборудования, являющийся предметом данного изобретения, блок ГДО/ИЗО, полученный с использованием этого способа переоборудования по данному изобретению, способ ГДО/ИЗО, осуществляемый с использованием указанного блока ГДО/ИЗО, и конкретный способ, включающий стадии (1)-(6), указанные выше, позволяют получать дизельное топливо, обладающее превосходными свойствами (высоким цетановым показателем, оптимальными свойствами при низких температурах, высокой теплотворной способностью), и поток газа, обогащенный пропаном, который, после очистки аминами, соответствует техническим требованиям к коммерческому СНГ, полученному известными способами, в то же время сохраняя его природу как биокомпонента. Также получают фракцию керосина и фракцию нафты, при этом указанную фракцию нафты можно использовать как таковую в качестве базового компонента бензина, повышая качество его биосоставляющих благодаря объединению в пул смешения бензина на нефтеперерабатывающем предприятии, или направить на реформинг, таким образом внося вклад в синтез водорода, который должен быть использован в процессе ГДО/ИЗО.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ИЗ СМЕСЕЙ БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ | 2007 |

|

RU2464297C2 |

| УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ ТОПЛИВА И ГОРЮЧЕГО, ПОЛУЧЕННАЯ ИЗ КОМПОНЕНТОВ НЕФТИ И БИОЛОГИЧЕСКОГО КОМПОНЕНТА | 2009 |

|

RU2505582C2 |

| Каталитический способ и установка для получения углеводородов из бионефти | 2012 |

|

RU2608522C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА КОМПОНЕНТОВ ТОПЛИВА | 2011 |

|

RU2569681C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ МОНОМЕРОВ ИЗ БИОЛОГИЧЕСКИХ МАСЕЛ | 2010 |

|

RU2493141C2 |

| СПОСОБ И КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ | 2009 |

|

RU2495082C2 |

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| СПОСОБ РАЗДЕЛЕНИЯ С ПОМОЩЬЮ МОДИФИЦИРОВАННОЙ СИСТЕМЫ ГОРЯЧЕГО СЕПАРАТОРА ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 2013 |

|

RU2604740C2 |

| СПОСОБ ОЧИСТКИ БИОЛОГИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2013 |

|

RU2624009C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО ТАЛЛОВОЕ МАСЛО И ТЕРПЕНОВЫЕ СОЕДИНЕНИЯ | 2011 |

|

RU2566763C2 |

Изобретение относится к способу переоборудования обычного нефтеперерабатывающего предприятия в предприятие по получению топлива из биологического сырья, отличающемуся технологической схемой, которая позволяет обрабатывать исходные материалы биологического происхождения для производства биотоплива. Способ переоборудования нефтеперерабатывающего предприятия, включающего систему, содержащую два блока, U1 и U2 гидродесульфирования, в предприятие по получению топлива из биологического сырья, включающее блок получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, посредством их гидродезоксигенирования (ГДО) и изомеризации (ИЗО), в котором каждый из блоков U1 и U2 гидродесульфирования включает: реактор гидродесульфирования, (А1) для блока U1 и (А2) для блока U2, при этом указанный реактор содержит катализатор гидродесульфирования; один или большее количество теплообменников для теплообмена между сырьем и потоком, выходящим из реактора, Е1 в блоке U1 и Е2 в блоке U2; систему нагревания сырья, расположенную выше реактора по ходу технологического процесса, F1 в блоке U1 и F2 в блоке U2; блок обработки кислого газа, расположенный ниже реактора по ходу технологического процесса и содержащий абсорбент (В) для H2S, Т1 в блоке U1 и Т2 в блоке U2, причем указанный способ включает: установку между блоками U1 и U2 линии L, которая соединяет их последовательно; установку линии рециркуляции продукта для блока U1 и, возможно, для блока U2, замену катализатора гидродесульфирования в реакторе А1 катализатором гидродезоксигенирования; замену катализатора гидродесульфирования в реакторе А2 катализатором изомеризации; установку байпасной линии X блока Т2 обработки кислого газа блока U2; замену абсорбента (В) в блоке Т1 обработки кислого газа специфичным абсорбентом для CO2 и H2S. Заявлено также предприятие по получению топлива и способ получения углеводородных фракций. Технический результат - существенное сокращение выбросов загрязняющих веществ в атмосферу, повторное использование оборудования. 3 н. и 13 з.п. ф-лы, 1 ил.

1. Способ переоборудования нефтеперерабатывающего предприятия, включающего систему, содержащую два блока, U1 и U2, гидродесульфирования, в предприятие по получению топлива из биологического сырья, включающее блок получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, посредством их гидродезоксигенирования (ГДО) и изомеризации (ИЗО),

в котором каждый из блоков U1 и U2 гидродесульфирования включает:

- реактор гидродесульфирования, (А1) для блока U1 и (А2) для блока U2, при этом указанный реактор содержит катализатор гидродесульфирования;

- один или большее количество теплообменников для теплообмена между сырьем и потоком, выходящим из реактора, Е1 в блоке U1 и Е2 в блоке U2;

- систему нагревания сырья, расположенную выше реактора по ходу технологического процесса, F1 в блоке U1 и F2 в блоке U2;

- блок обработки кислого газа, расположенный ниже реактора по ходу технологического процесса и содержащий абсорбент (В) для H2S, Т1 в блоке U1 и Т2 в блоке U2,

причем указанный способ включает:

- установку между блоками U1 и U2 линии L, которая соединяет их последовательно;

- установку линии рециркуляции продукта для блока U1 и, возможно, для блока U2,

- замену катализатора гидродесульфирования в реакторе А1 катализатором гидродезоксигенирования;

- замену катализатора гидродесульфирования в реакторе А2 катализатором изомеризации;

- установку байпасной линии X блока Т2 обработки кислого газа блока U2;

- замену абсорбента (В) в блоке Т1 обработки кислого газа специфичным абсорбентом для CO2 и H2S.

2. Способ по п. 1 переоборудования нефтеперерабатывающего предприятия, включающего систему, содержащую два блока, U1 и U2, гидродесульфирования, в предприятие по получению топлива из биологического сырья, содержащее блок ГДО/ИЗО, где каждый из блоков U1 и U2 гидродесульфирования включает:

- реактор гидродесульфирования, (А1) для блока U1 и (А2) для блока U2, где указанный реактор содержит катализатор гидродесульфирования;

- один или большее количество теплообменников для теплообмена между сырьем и потоком, выходящим из реактора, Е1 в блоке U1 и Е2 в блоке U2;

- систему нагревания сырья, расположенную выше реактора по ходу технологического процесса, F1 в блоке U1 и F2 в блоке U2;

- блок обработки кислого газа, расположенный ниже реактора по ходу технологического процесса и содержащий абсорбент (В) для H2S, причем указанный блок назван Т1 в блоке U1 и Т2 в блоке U2,

причем указанный способ включает:

- установку между блоками U1 и U2 линии L, которая соединяет их последовательно;

- установку линии рециркуляции продукта для блока U1 и, возможно, для блока U2,

- замену катализатора гидродесульфирования в реакторе А1 катализатором гидродезоксигенирования;

- замену катализатора гидродесульфирования в реакторе А2 катализатором изомеризации;

- установку байпасной линии X блока Т2 обработки кислого газа блока U2;

- замену абсорбента (В) в блоке Т1 обработки кислого газа специфичным абсорбентом для CO2 и H2S.

- установку блока Т3 обработки кислого газа ниже по потоку блока Т1 обработки кислого газа, для отделения H2S;

- рециркуляцию H2S в реактор A1.

3. Способ по п. 1 или 2, в котором используют блоки U1 и U2, содержащие линии рециркуляции водорода, которые соединяют блоки Т1 и Т2 обработки кислого газа с реакторами А1 и А2.

4. Способ по п. 1 переоборудования нефтеперерабатывающего предприятия, включающего систему, содержащую два блока, U1 и U2, гидродесульфирования, в предприятие для получения топлива из биологического сырья, включающее блок получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, посредством их гидродезоксигенирования и изомеризации, где каждый из блоков U1 и U2 гидродесульфирования включает:

- реактор гидродесульфирования, (А1) для блока U1 и (А2) для блока U2, при этом указанный реактор содержит катализатор гидродесульфирования;

- один или большее количество теплообменников для теплообмена между сырьем и потоком, выходящим из реактора, Е1 в блоке U1 и Е2 в блоке U2;

- систему нагревания сырья, расположенную выше реактора по ходу процесса, F1 в блоке U1 и F2 в блоке U2;

- блок обработки кислого газа, расположенный ниже реактора по ходу процесса, содержащий абсорбент (В) для H2S, Т1 в блоке U1 и Т2 в блоке U2,

- линию рециркуляции водорода и компрессор на указанной линии, K1 для блока U1 и K2 для блока U2,

причем указанный способ включает:

- установку линии L между блоками U1 и U2, которая соединяет их последовательно;

- установку линии рециркуляции продукта для блока U1 и, возможно, для блока U2,

- замену катализатора гидродесульфирования в реакторе А1 катализатором гидродезоксигенирования;

- замену катализатора гидродесульфирования в реакторе А2 катализатором изомеризации;

- установку байпасной линии X для блока Т2 обработки кислого газа в блоке U2;

- замену абсорбента (В) в блоке Т1 обработки кислого газа специфичным абсорбентом для CO2 и H2S;

- установку блока Т3 обработки кислого газа ниже по ходу процесса блока Т1 обработки кислого газа;

- установку линии R3 рециркуляции H2S из блока Т3 к компрессору K1 линии рециркуляции водорода блока U1.

5. Способ по п. 4, в котором блок Т3 обработки кислого газа включает две области абсорбции, каждая из которых содержит специфичный абсорбент для CO2.

6. Способ по п. 1, включающий:

- соединение блока U1 с блоком извлечения серы, содержащим высокотемпературную секцию и каталитическую секцию, путем установки байпасной линии из блока Т1 блока U1 в обход высокотемпературной секции указанного блока извлечения серы;

- замену катализатора первого реактора каталитической секции блока извлечения серы низкотемпературным селективным редокс-катализатором.

7. Способ по п. 1, в котором выше по ходу процесса каждого из реакторов А1 и А2 устанавливают уравнительную емкость (S).

8. Способ по п. 1, в котором используют блоки U1 и U2, содержащие сепараторы высокого давления, сепараторы низкого давления, отгоночные колонны и, возможно, сушилки.

9. Способ по п. 1, в котором используют блоки U1 и U2, содержащие линии для подачи подпиточного водорода, возможно после смешивания его с рециркулируемым водородом, к каждому из реакторов (А1) и (А2), и/или содержащие установки для разделения/промывки газа, расположенные по ходу процесса ниже каждого из реакторов (А1) и (А2).

10. Способ по п. 9, в котором указанные линии подачи водорода идут из блоков реформинга.

11. Способ по п. 1, в котором углеводородные фракции, которые можно получить на предприятии по получению топлива из биологического сырья, представляют собой топлива или компоненты топлива.

12. Способ по п. 11, в котором топлива или компоненты топлива, которые можно получить на предприятии по получению топлива из биологического сырья, представляют собой сжиженный нефтяной газ (СНГ), керосин, дизельное топливо, нафту.

13. Предприятие по получению топлива из биологического сырья, включающее блок получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, посредством гидродезоксигенирования и изомеризации указанных смесей биологического происхождения, при этом указанное предприятие по получению топлива из биологического сырья получено из нефтеперерабатывающего предприятия, включающего систему, содержащую два блока, U1 и U2, гидродесульфирования, с помощью способа переоборудования по п. 1, при этом указанное предприятие по получению топлива из биологического сырья характеризуется:

- блоком Т1 обработки кислого газа в блоке U1, расположенном ниже реактора А1 по ходу процесса, содержащим специфичный абсорбент для CO2 и H2S;

- блоком Т3 обработки кислого газа, расположенным ниже по ходу процесса блока Т1 обработки кислого газа и соединенным с указанным блоком Т1 для отделения H2S и получения концентрированного потока H2S, где указанный блок Т3 обработки кислого газа включает две области абсорбции, каждая из которых содержит специфичный абсорбент для H2S;

- линией рециркуляции между блоком Т3 и блоком U1 гидродезоксигенирования для рециркуляции указанного H2S, полученного из блока Т3, в реактор А1 в качестве агента сульфидирования катализатора реактора А1.

14. Способ получения углеводородных фракций из смесей биологического происхождения, содержащих эфиры жирных кислот, который содержит следующие стадии:

- гидродезоксигенирование смеси биологического происхождения;

- гидроизомеризацию смеси, полученной на стадии (1), возможно, после процесса очистки,

причем указанный способ получения осуществляется с использованием предприятия по получению топлива из биологического сырья по п. 13 и включает извлечение смеси CO2 и H2S, полученной на стадии гидродезоксигенирования, из абсорбента блока Т1 обработки кислого газа в блоке U1 и, после отделения H2S от CO2 посредством двух дополнительных стадий абсорбции/регенерации, осуществляемых в блоке Т3 обработки кислого газа, расположенном ниже по ходу процесса блока Т1 и соединенном с указанным блоком Т1, рециркуляцию полученного потока H2S обратно в секцию гидродезоксигенирования.

15. Способ по п. 14, в котором полученные углеводородные фракции представляют собой топлива или компоненты топлива.

16. Способ по п. 15, в котором топлива или компоненты топлива представляют собой СНГ, керосин, дизельное топливо, нафту.

| Колосоуборка | 1923 |

|

SU2009A1 |

| WO 2010077395 A, 08.07.2010 | |||

| EA 200800243 A1, 30.06.2008. | |||

Авторы

Даты

2017-01-10—Публикация

2012-09-04—Подача