Изобретение относится к области металлургии, в частности к регулированию высоты пенистого шлака при выплавке стали преимущественно с контролируемым содержанием азота в дуговой сталеплавильной печи.

Известен способ определения по меньшей мере одного параметра состояния дуговой электропечи (патент РФ №2415179, С21С 5/52, F27B 3/28, опубл. 27.03.2011), в котором подвод энергии в дуговую электропечь определяют с помощью по меньшей мере одного электрического датчика и измеряют корпусный шум в виде колебаний на дуговой электропечи. Определяют, в частности, высоту пенистого шлака с помощью передаточной функции, которую получают путем оценки измеренных колебаний, то есть корпусного шума, и путем оценки данных измерений по меньшей мере одного электрического датчика. Высоту пенистого шлака, являющуюся существенной для эффективности ввода энергии в дуговой электропечи, надежно распознают и прослеживают во времени.

Известен способ получения металлического расплава (патент ЕР №0637634, С21С 5/52, С21С 5/54, опубл. 08.02.1995), в котором высоту пенистого шлака определяют акустическим методом, а именно посредством регистрации диапазона частот, характерного для вспенивания шлака.

Известен способ регулировки высоты пенистого шлака при выплавке нержавеющей стали в электрической дуговой печи (патент РФ №2478122, С21С 5/52, опубл. 27.03.2013), принятый в качестве прототипа, в котором непрерывно регистрируют высоту шлака как функцию времени путем термографического измерения температуры шлака. В зависимости от температуры шлака и его температурного градиента регулируют подачу пенообразующего материала. Причем при индикации температурного градиента с положительным знаком подачу пенообразующего материала производят с постоянной скоростью, а при индикации температурного градиента с отрицательным знаком или с нулевым значением подачу пенообразующего материала полностью прекращают или продолжают с уменьшением.

Недостатком известных технических решений является искажение результатов замеров высоты вспененного шлака, отсутствие контроля и регулирования его ввиду вероятности риска механического повреждения датчиков для определения температуры, установленных на стенке печи, и выхода их из строя при загрузке дуговой сталеплавильной печи (далее - ДСП).

Техническая задача состоит в создании способа регулирования высоты пенистого шлака при выплавке стали преимущественно с контролируемым содержанием азота в дуговой сталеплавильной печи, обеспечивающего автоматический контроль высоты пенистого шлака в рабочем пространстве печи (вне ванны) при отсутствии риска искажения замера высоты пенистого шлака, повышении энергосбережения, производительности и стойкости футеровки печи.

Технический результат заключается в обеспечении точности расчетов и регулировании высоты пенистого шлака при исключении риска искажения данных от внешних устройств (датчиков).

Указанный технический результат достигается за счет того, что способ регулирования высоты пенистого шлака при выплавке стали преимущественно с контролируемым содержанием азота в дуговой сталеплавильной печи включает измерение высоты пенистого шлака и регулирование подачи пенообразующего материала. Согласно изобретению, высоту пенистого шлака определяют путем расчета флуктуации фазных токов, при этом регулирование подачи пенообразующего материала осуществляют в зависимости от высоты пенистого шлака и длины электрической дуги, причем при высоте пенистого шлака меньше длины дуги увеличивают подачу пенообразующего материала и осуществляют ее с постоянной скоростью, а при высоте пенистого шлака больше длины дуги увеличивают силу тока и прекращают подачу пенообразующего материала.

Определение высоты пенистого шлака на основе расчета флуктуации фазных токов позволяет получить точные данные для ее регулирования.

При выплавке стали в дуговой сталеплавильной печи пенистый шлак, помимо удаления нежелательных компонентов из расплава, снижает интенсивное излучение электрической дуги в отношении футеровки печи и улучшает подачу энергии в металлический расплав, что увеличивает стойкость и срок службы футеровки печи. Для этого пенистый шлак должен постоянно находиться в печи на определенной высоте.

Величину стабильности горения электрических дуг при работе дуговой печи в различные периоды плавки оценивают путем фиксации силы тока с учетом ступени напряжения трансформатора ДСП.

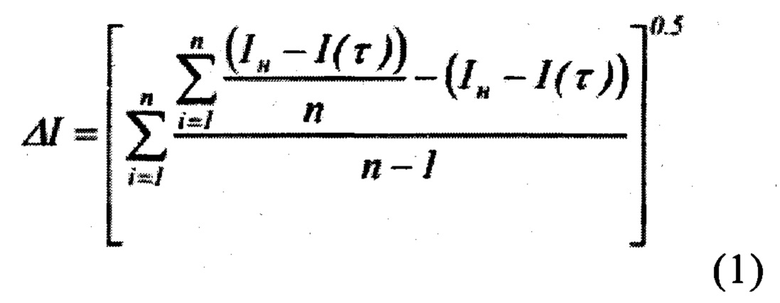

Путем измерения силы тока по ходу плавки оценивается значение флуктуации фазных токов (ΔI):

где ΔI - значение флуктуации фазных токов, кА;

Iн - номинальная величина силы тока электрических дуг, кА;

I(τ) - величина силы тока электрических дуг по ходу нагрева металла, кА;

n - число замеров силы тока электрических дуг в ходе нагрева металла.

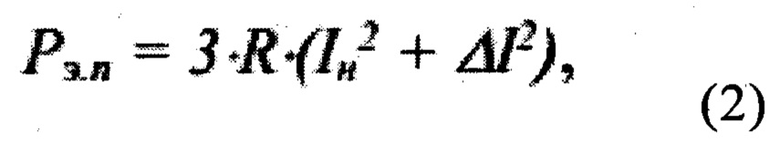

Увеличение среднеквадратического значения флуктуации фазных токов ΔI приводит к росту потерь электрической мощности и снижает скорость нагрева металла. Происходят значительные колебания реактивной и активной мощностей, что приводит к снижению количества энергии, передаваемой от электрических дуг металлу. Это подтверждается формулой мощности электрических потерь в ДСП:

где Pэ.п - мощность электрических потерь, Вт;

R - активное сопротивление каждой фазы, ом.

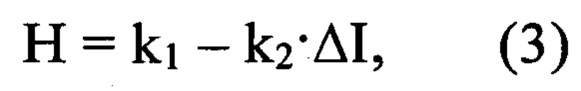

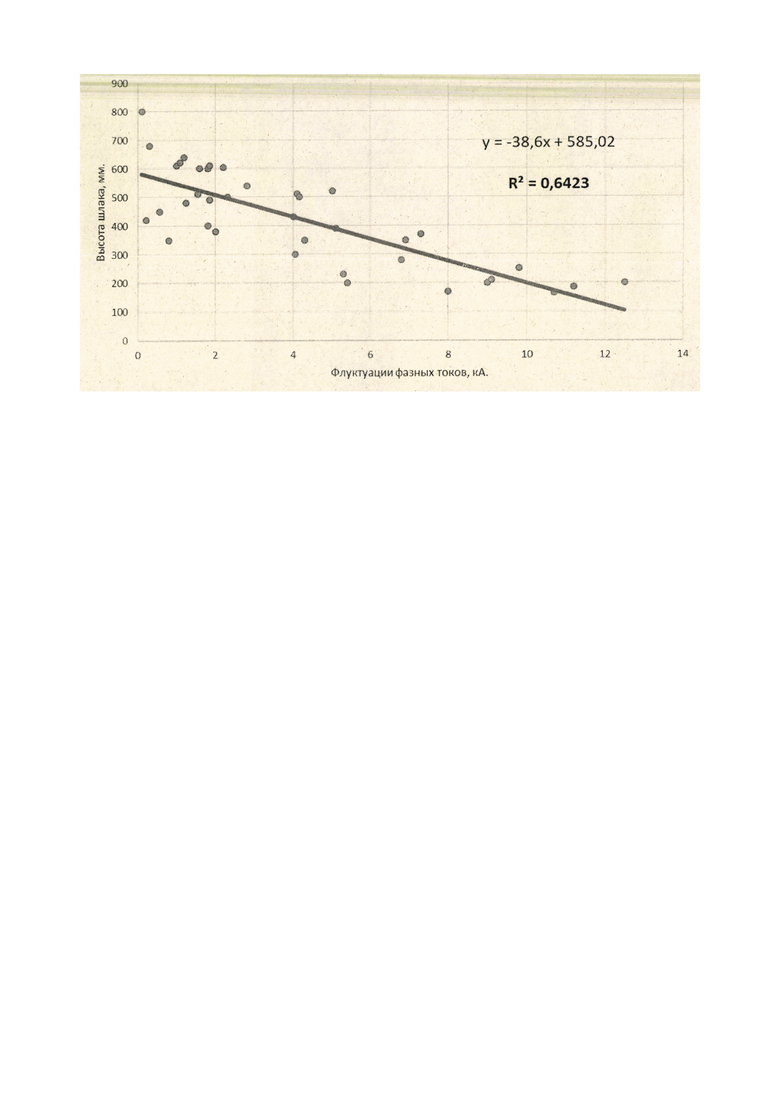

Высоту пенистого шлака в период плавки определяют по формуле, которая получена на основе зависимости фактической толщины шлака от значений флуктуаций фазных токов и представлена на рисунке. Высота пенистого шлака Н составляет:

где k1=585,9, мм - высота шлака при нулевой флуктуации фазных токов;

k2=38,12, мм/кА - тангенс угла наклона прямой зависимости высоты шлака от флуктуации фазных токов.

Коэффициенты k1 и k2 получены на основе массива данных фактических замеров высоты шлака при выплавке стали в ДСП и фиксирования значений флуктуации фазных токов, которые имеют прямую зависимость и представлены на графике зависимости высоты шлака от флуктуации фазных токов.

Регулирование подачи пенообразующего материала осуществляют в зависимости от высоты пенистого шлака и длины электрической дуги, причем при высоте пенистого шлака меньше длины дуги увеличивают подачу пенообразующего материала в зависимости от значения флуктуации фазных токов, которую осуществляют с постоянной скоростью для того, чтобы электрическая дуга была полностью закрыта шлаком, что позволяет повысить КПД процесса и защитить огнеупорную кладку печи от повышенного износа.

При высоте пенистого шлака больше длины дуги увеличивают силу тока и прекращают подачу пенообразующего материала для снижения излишнего перерасхода пенообразующего материала и расхода электроэнергии на его расплавление.

Незакрытие электрической дуги во время расплавления и рафинирования в ДСП приводит к неконтролируемому приросту содержания азота в стали, а также к увеличению длительности плавки и расходу электрической энергии. Чем в большей степени электрические дуги закрыты вспененным шлаком, тем устойчивее их горение по ходу плавки.

Регулирование процесса нагрева и подачи пенообразующего материала предлагаемым способом позволяет повысить точность расчета и регулирования высоты пенистого шлака при выплавке стали преимущественно с контролируемым содержанием азота в дуговой сталеплавильной печи, снизить риск искажения замеров высоты пенистого шлака, а также повысить энергосбережение и стойкости футеровки печи за счет повышения КПД нагрева и снижения фактора экранирования электрической дуги. При этом предлагаемый способ позволяет вести контроль высоты пенистого шлака в рабочем пространстве печи в автоматическом режиме без участия обслуживающего персонала. Кроме того, не требуются затраты на приобретение, монтаж и обслуживание установки.

Предлагаемый способ регулирования высоты пенистого шлака при выплавке стали в дуговой сталеплавильной печи был реализован на участке ДСП, например, при выплавке стали таких марок, как 32Г1А, 32Г2ФА. Подачу пенообразующего материала осуществляли при помощи инжекции угля фракции 0,1-3 мм на границу металл-шлак.

Для автоматизированного управления энергорежимами плавок ДСП была разработана программа, с помощью которой осуществляли оптимизацию высоты шлака на всех стадиях плавки ДСП с использованием предлагаемого способа. Регулирование высоты пенистого шлака при выплавке стали преимущественно с контролируемым содержанием азота осуществляли путем изменения подаваемого напряжения и изменения расхода пенообразующего материала, при этом значение высоты шлака определяли путем расчета флуктуации фазных токов.

После зажигания электрической дуги в ДСП происходит автоматический расчет значения флуктуации фазных токов, в зависимости от которого производят корректировку высоты шлака и закрытия дуги.

Путем построения математической модели, подтвержденной статистикой фактических результатов, определены следующие оптимальные параметры процесса:

- значения флуктуации фазных токов для эффективного и стабильного процесса в ДСП при расплавлении металлошихты составляют 1,27-2,195 кА, а при рафинировании жидкого металла - 1,14-2,05 кА;

- время реагирования для увеличения силы тока составляет 40 секунд;

- время реагирования для подачи пенообразующего материала с расходом 40 кг/мин составляет 30 секунд;

- время реагирования для увеличения подачи пенообразующего материала до 100 кг/мин при значении флуктуации фазных токов более 3,274 кА для расплавления металлошихты составляет 60 секунд и при значении более 3,45 кА - для рафинирования жидкой стали.

Контроль и регулирование высоты шлака во время расплавления металлошихты в ДСП производили в автоматическом режиме по следующему режиму работы:

- при значении флуктуации фазных токов меньше 1,27 кА и продолжительностью более 40 секунд закрытие дуги составляет более 100% и высота шлака - более 512 мм. Нагрев переходит на более высокую ступень напряжения (увеличение нагрева стали) без отдачи пенообразующего материала;

- при значении флуктуации фазных токов больше 1,27 кА, но меньше 2,195 кА закрытие дуги составляет 90-100% и высота шлака - 461-512 мм. Процесс нагрева является оптимальным и стабильным;

- при значении флуктуации фазных токов больше 2,195 кА, но меньше 3,274 кА и продолжительностью более 30 секунд закрытие дуги составляет 60-90% и высота шлака - 307-461 мм. Для оптимизации процесса открывается подача пенообразующего материала с расходом 40 кг/мин фракции не более 3 мм для активного вспенивания шлака;

- при значении флуктуации фазных токов больше 3,274 кА и продолжительностью более 60 секунд закрытие дуги составляет менее 60% и высота шлака - менее 307 мм. Для оптимизации процесса открывается подача пенообразующего материала с расходом 100 кг/мин фракции не более 3 мм для активного вспенивания шлака.

Контроль и регулирование высоты шлака во время рафинирования жидкого металла в ДСП производили в автоматическом режиме по следующему режиму работы:

- при значении флуктуации фазных токов меньше 1,14 кА и продолжительностью более 40 секунд закрытие дуги составляет более 100% и высота шлака - более 478 мм. Нагрев переходит на более высокую ступень напряжения (увеличение нагрева стали) без отдачи пенообразующего материала;

- при значении флуктуации фазных токов больше 1,14 кА, но меньше 2,05 кА закрытие дуги составляет 90-100% и высота шлака - 430-478 мм. Высота шлака обеспечивает закрытие электрической дуги, не требуется корректировка напряжения электрической дуги и подачи пенообразующего материала, процесс нагрева является оптимальным и стабильным;

- при значении флуктуации фазных токов больше 2,05 кА, но меньше 3,45 кА и продолжительностью более 30 секунд закрытие дуги составляет 60-90% и высота шлака - 307-461 мм. Для оптимизации процесса открывается подача пенообразующего материала с расходом 40 кг/мин фракции не более 3 мм для активного вспенивания шлака;

- при значении флуктуации фазных токов больше 3,45 кА и продолжительностью более 60 секунд закрытие дуги составляет менее 60% и высота шлака - менее 307 мм. Для оптимизации процесса открывается подача пенообразующего материала с расходом 100 кг/мин фракции не более 3 мм для активного вспенивания шлака.

Таким образом, данный способ позволяет оптимизировать режим работы процесса, при котором значения флуктуации фазных токов составляют от 1,14 кА до 2,05 кА.

Заявляемый способ регулирования высоты пенистого шлака при выплавке стали преимущественно с контролируемым содержанием азота в дуговой сталеплавильной печи позволяет:

- повысить точность расчета и регулирования высоты пенистого шлака;

- получить качественную сталь с контролируемым содержанием азота;

- снизить общую длительность плавки на 3-6%;

- снизить длительность плавки под током на 2-5%;

- снизить расход электрической энергии на 2-5%;

- снизить расход извести на 5-8%;

- снизить расход пенообразующего материала для вспенивания шлака на 10-14%;

- снизить расход кислорода на 7-10%;

- снизить себестоимость стали более чем на 50 рублей на тонну стали. Использование предлагаемого способа регулирования высоты пенистого шлака обеспечивает точность расчета и регулирования высоты пенистого шлака при обеспечении его постоянной высоты и исключении использования данных для расчета от внешних датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ С ПОВЫШЕННЫМ РАСХОДОМ ЖИДКОГО ЧУГУНА | 2010 |

|

RU2437941C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2515403C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАДИЙ ПЛАВЛЕНИЯ ШИХТЫ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1999 |

|

RU2150643C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ С ПОДОГРЕВОМ ШИХТЫ В ШАХТЕ И СПОСОБ ОСУЩЕСТВЛЕНИЯ В НЕЙ ПЛАВКИ | 2003 |

|

RU2249774C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567425C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2643292C2 |

Изобретение относится к области металлургии, в частности к регулированию высоты пенистого шлака при выплавке стали в дуговой сталеплавильной печи преимущественно с контролируемым содержанием азота. Способ включает расплавление металлошихты, рафинирование жидкого металла, определение высоты пенистого шлака и регулирование подачи пенообразующего материала. В период плавки осуществляют расчет флуктуации фазных токов и определяют высоту пенистого шлака на основе зависимости фактической толщины шлака от значений флуктуаций фазных токов, при этом регулирование подачи пенообразующего материала осуществляют в зависимости от высоты пенистого шлака и длины электрической дуги. При высоте пенистого шлака меньше длины дуги увеличивают подачу пенообразующего материала и осуществляют ее с постоянной скоростью, а при высоте пенистого шлака больше длины дуги увеличивают силу тока и прекращают подачу пенообразующего материала. Технический результат заключается в повышении точности расчета и регулировании высоты пенистого шлака при обеспечении его постоянной высоты, исключая использование данных для расчета от внешних датчиков. 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ регулирования высоты пенистого шлака при выплавке стали в дуговой сталеплавильной печи, включающий расплавление металлошихты, рафинирование жидкого металла, определение высоты пенистого шлака и регулирование подачи пенообразующего материала, отличающийся тем, что в период плавки осуществляют расчет флуктуации фазных токов и определяют высоту пенистого шлака на основе зависимости фактической толщины шлака от значений флуктуаций фазных токов, при этом регулирование подачи пенообразующего материала осуществляют в зависимости от высоты пенистого шлака и длины электрической дуги, причем при высоте пенистого шлака меньше длины дуги увеличивают подачу пенообразующего материала и осуществляют ее с постоянной скоростью, а при высоте пенистого шлака больше длины дуги увеличивают силу тока и прекращают подачу пенообразующего материала.

2. Способ по п. 1, отличающийся тем, что определяют высоту Н пенистого шлака по формуле:

Н=k1-k2⋅ΔI, где

Н - высота пенистого шлака, мм,

k1=585,9 - высота шлака при нулевой флуктуации фазных токов, мм,

k2=38,12 - тангенс угла наклона прямой зависимости высоты шлака от флуктуации фазных токов, мм/кА,

ΔI - значение флуктуации фазных токов, кА.

3. Способ по п. 1 или 2, отличающийся тем, что плавку осуществляют с контролируемым содержанием азота в стали.

| СПОСОБ РЕГУЛИРОВКИ ВЫСОТЫ ПЕНИСТОГО ШЛАКА ПРИ ВЫПЛАВКЕ НЕРЖАВЕЮЩЕЙ СТАЛИ В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ | 2009 |

|

RU2478122C2 |

| СПОСОБ ПОДГОТОВКИ ПЕНИСТОГО ШЛАКА И УДЕРЖАНИЯ ЕГО ПЛОТНОСТИ И СВОЙСТВ ПО ВСЕЙ ПОВЕРХНОСТИ РАСПЛАВА В ПЛАВИЛЬНОЙ ВАННЕ ПРИ ПЛАВКЕ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2004 |

|

RU2276693C1 |

| DE 19801295 B4, 06.06.2007 | |||

| US 6693947 B1, 17.02.2004 | |||

| AU 4692497 A, 29.10.1998. | |||

Авторы

Даты

2025-06-03—Публикация

2024-08-01—Подача