Устройство относится к области обработки поверхностей дробью, в частности к устройствам для сбора и очистки абразивного материала (дроби) от пыли и продуктов отхода при открытой дробеструйной обработке, и может быть использовано, при проведении работ по подготовке поверхностей крупногабаритных деталей и корпусов конструкций под различные виды покрытий.

Очистка поверхностей абразивными материалами, такая как пескоструйная или дробеструйная обработка, хорошо известна. При пескоструйной обработке вследствие низкой цены абразивного материала отработанный песок повторно не используют. Применение более дорогого абразивного материала при дробеструйной обработке в виде частиц размером 2 - 5 мм (дроби) из чугуна, стекла или других материалов сделало экономически целесообразным его многократное использование при условии надлежащей очистки между каждым использованием. При закрытой дробеструйной обработке в специальных камерах предусмотрен автоматический постоянный сбор загрязненного абразивного материала, его регенерация и подача в работу.

Обработка крупногабаритных конструкций производится открытым способом оператором в тяжелом защитном костюме, при этом в течение рабочей смены большой объем абразивного материала разбрасывается по территории места обработки и оператору необходимо собрать его с большой территории прежде, чем отправлять его на регенерацию. Основное рабочее время оператора в течение смены расходуется на одевание защитной экипировки, управление процессом дробеструйной обработки, снятие защитной экипировки и сбор засоренной абразивной среды в конце рабочего дня. В этой связи становится актуальным разработка устройства для сбора, регенерации и временного хранения в накопительной емкости большого объема абразивной среды, чтобы удовлетворить потребность, по крайней мере, при непрерывной дробеструйной обработке в течение рабочей смены.

Известно устройство для очистки дроби при дробеструйной обработке (RU 2095228 C1, опубл. 10.11.1997), содержащее средство сбора и подачи засоренной абразивной среды, сепарационный узел с цилиндрическим перфорированным барабаном и средством отведения крупного мусора и пыли в мусоросборник, накопительную емкость для очищенной абразивной среды. Однако указанное устройство имеет элеваторную систему сбора и подачи загрязненной абразивной среды и не может быть использовано для сбора ее с пола при открытой дробеструйной обработке.

Известно устройство для регенерации абразивной среды при абразивно-струйной обработке (RU 2278020 C1, опубл. 20.06.2006), содержащее пневмоинжекторный насос, сепарационный узел, включающий корпус с установленным в нем на валу барабаном с цилиндрической сетчатой боковой поверхностью и средством отведения крупного мусора и пыли в мусоросборник, накопительную емкость, расположенную под сетчатой поверхностью барабана, дополнительный вентилятор для очистки от пыли абразивной среды и привод вращения, установленный вне корпуса и присоединенный к валу и вентилятору. Недостатком этого технического решения является дополнительное потребление электрической энергии за счет вентилятора.

В патентах США (US4771579, опубл. 20.09.1988 и US 5195640, опубл.23.03.1993) описаны устройства для сбора, регенерации и временного хранения абразивной среды достаточно большого объема. Устройства снабжены вакуумным насосом и системой сбора с вакуумируемым соплом, собирающим в потоке откачиваемого воздуха засоренную абразивную среду и транспортирующим ее в сепарационный узел барабанного типа с цилиндрической перфорированной боковой поверхностью и средством отведения крупного мусора на его внутренней боковой поверхности в мусоросборник. При этом пыль удаляется воздушным потоком и отводится в пылесборник, а очищенная абразивная среда под действием сил гравитации поступает в накопительную емкость для временного хранения, которая имеет возможность подключения к рабочей напорной емкости дробеструйного аппарата.

Первое изобретение из них «Устройство для сбора и очистки абразивных материалов для повторного использования» (US 4771579) является наиболее близким по технической сущности и получаемому результату, и поэтому выбрано в качестве прототипа. Устройство для сбора, регенерации и временного хранения абразивной среды при дробеструйной обработке, содержащее средство сбора засоренной абразивной среды, вакуумную установку, сепарационный узел, включающий корпус с установленным в нем на валу барабаном с цилиндрической перфорированной боковой поверхностью и средством отведения продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций на его внутренней боковой поверхности, подводящим патрубком для засоренной абразивной среды к одной из торцевых поверхностей барабана и отводящим патрубком для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций от другой торцевой поверхности в сборник для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, расположенным под перфорированной поверхностью барабана бункером для сбора абразивного материала, воздушным отсасывающим патрубком, соединенным трубопроводом с пылеосадителем для отвода пыли в пылесборник, выходным патрубком для очищенной абразивной среды, установленный вне корпуса и присоединенный к валу привод вращения, расположенную ниже корпуса сепарационного узла накопительную емкость для временного хранения очищенной абразивной среды с возможностью подключения к рабочей напорной емкости дробеструйного аппарата.

Недостатком устройства является повышенная материалоемкость, поскольку накопительная емкость, занимающая основной объем устройства, работает под разряжением, создаваемым вакуумной установкой, и для обеспечения жесткости конструкции необходимо увеличивать толщины оболочки и каркаса, учитывая действующий рабочий перепад давлений.

Технический результат предлагаемого устройства состоит в снижении материалоемкости при сохранении эффективной очистки абразивного материала и простоты технического обслуживания.

Технический результат достигается тем, что в устройстве, содержащем средство сбора засоренной абразивной среды, вакуумную установку, сепарационный узел, включающий корпус с установленным в нем на валу барабаном с цилиндрической перфорированной боковой поверхностью и средством отведения продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций на его внутренней боковой поверхности, подводящим патрубком для засоренной абразивной среды к одной из торцевых поверхностей барабана и отводящим патрубком для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций от другой торцевой поверхности в сборник для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, расположенным под перфорированной поверхностью барабана бункером для сбора абразивного материала, воздушным отсасывающим патрубком, соединенным трубопроводом с пылеосадителем для отвода пыли в пылесборник, выходным патрубком для очищенной абразивной среды, установленный вне корпуса и присоединенный к валу привод вращения, расположенную ниже корпуса сепарационного узла накопительную емкость для временного хранения очищенной абразивной среды с возможностью подключения к рабочей напорной емкости дробеструйного аппарата, согласно изобретению, между корпусом сепарационного узла и накопительной емкостью установлена шлюзовая камера для очищенного абразивного материала, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с выходным патрубком для очищенной абразивной среды сепарационного узла, а выход соединен трубопроводом через шиберную заслонку с накопительной емкостью, нижняя боковая часть стенки бункера выполнена вертикальной с возможностью отклонения от днища бункера и образования между ними щели для ссыпания засоренного пылевидным мусором абразивного материала, при этом под щелью установлена пылеулавливающая насадка, соединенная с воздушным отсасывающим патрубком, вход вакуумной установки соединен трубопроводом с воздушным выходом пылеосадителя, а средство сбора засоренной абразивной среды соединено трубопроводом с подводящим патрубком вакуумной установки трубопроводом с воздушным выходом пылеосадителя, а средство сбора засоренной абразивной среды соединено трубопроводом с подводящим патрубком сепарационного узла, причем на внешней перфорированной поверхности барабана закреплена охватывающая ее съемная сетка в виде отдельных цилиндрических или прямоугольных сегментов, средство отведения продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций выполнено в виде спиральной навивки ленты, закрепленной на внутренней цилиндрической перфорированной поверхности барабана и образующей винтовую канавку с перфорированным дном, бункер размещен так, что разделяет внутреннее пространство корпуса на две герметичные части, при этом между бункером и корпусом сепарационного узла в дальней части от подводящего патрубка выполнен воздушный канал, соединяющий две герметичные части и оснащенный управляемым воздушным клапаном, а в нижней части бункера установлен датчик положения отклоняющейся части боковой стенки бункера, на крышке накопительной емкости выполнен ремонтный люк со сквозным каналом, соединяющим внутренний объем накопительной емкости с атмосферой, между корпусом сепарационного узла и сборником для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций ниже отводящего патрубка для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций установлена шлюзовая камера для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с отводящим патрубком для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, а выход соединен трубопроводом через шиберную заслонку со сборником для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, а между пылеосадителем и пылесборником ниже пылеосадителя установлена шлюзовая камера для пыли, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с выходным патрубком пылеосадителя, а выход соединен трубопроводом через шиберную заслонку с пылесборником.

Установка между корпусом сепарационного узла и накопительной емкостью шлюзовой камеры для очищенного абразивного материала, оснащенной датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с выходным патрубком для очищенной абразивной среды сепарационного узла, а выход соединен трубопроводом через шиберную заслонку с накопительной емкостью, во-первых, обеспечивает возможность транспортировки очищенной абразивной среды из отводящего патрубка в накопительную емкость под действием силы гравитации, а, во-вторых, исключает откачку воздуха вакуумным насосом из накопительной емкости и тем самым обеспечивает ее работу, в отличие от прототипа, при атмосферном давлении как внутри, так и снаружи (без перепада давлений на оболочку емкости), В связи с этим появляется возможно сделать более облегченными каркас и оболочку накопительной емкости и тем самым снизить ее материалоемкость. Оснащение шлюзовой камеры датчиками уровня делают возможным автоматическое управление запорной арматурой, и упростить техническое обслуживание устройства. Выполнение нижняя боковая часть стенки бункера вертикальной с возможностью отклонения от днища бункера и образования между ними щели для ссыпания засоренного пылевидным мусором абразивного материала, при этом под щелью установлена пылеулавливающая насадка, соединенная с воздушным отсасывающим патрубком, создают благоприятные условия воздушной очистки в тонком слое засоренного пылевидным мусором абразивного материала. Соединение входа вакуумной установки трубопроводом с воздушным выходом пылеосадителя, а средство сбора засоренной абразивной среды трубопроводом с подводящим патрубком вакуумной установки трубопроводом с воздушным выходом пылеосадителя, а средство сбора засоренной абразивной среды трубопроводом с подводящим патрубком сепарационного узла обеспечивают как удаление пыли и отвод ее в пылесборник, так и сбор, и транспортировку засоренной абразивной среды в сепарационный узел, причем от одного вакуумного насоса.

Установка на внешней перфорированной поверхности барабана съемной сетки в виде отдельных цилиндрических или прямоугольных сегментов дает возможность быстрой настройки сепаратора на применяемый размер абразивного материала, что упрощает обслуживание установки. При этом ячейка перфорации подобрана на прохождение максимального размера дроби, а ячейка сетчатого сегмента на меньший применяемый размер дроби.

Выполнение средства отведения продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций в виде спиральной навивки ленты, закрепленной на внутренней цилиндрической перфорированной поверхности барабана увеличивает жесткость цилиндрической оболочки барабана. При этом появляется возможность уменьшения ее толщины, а, соответственно, и материалоемкости барабана.

Размещение бункера так, что внутреннее пространство корпуса разделяется на две герметичные части, выполнение воздушного канала между бункером и корпусом сепарационного узла в дальней части от подводящего патрубка, оснащенного управляемым воздушным клапаном, а в нижней части бункера установка датчика положения отклоняющейся части боковой стенки бункера позволяют автоматически управлять направлением воздушного потока, осуществляя двухэтапную воздушную очистку абразивного материала, и тем самым повышая ее эффективность.

Выполнение на крышке накопительной емкости ремонтного люка со сквозным каналом, соединяющим внутренний объем емкости с атмосферой упрощает техническое обслуживание и ремонт емкости, а также исключает возникновение перепада давлений между внутренним объемом емкости и атмосферой, что снижает материалоемкость конструкции.

Установка между корпусом сепарационного узла и сборником для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций ниже отводящего патрубка для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций шлюзовой камеры для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, оснащенной датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с отводящим патрубком для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, а выход соединен трубопроводом через шиберную заслонку со сборником для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, во-первых, обеспечивает возможность транспортировки продуктов отхора из отводящего патрубка в мусоросборник под действием силы гравитации, а, во-вторых, исключает откачку воздуха вакуумным насосом из мусоросборника и тем самым обеспечивает его работу при атмосферном давлении как внутри, так и снаружи, При этом снижается материалоемкость конструкции, поскольку отсутствует перепад давлений, действующий на оболочку мусоросборника. Оснащение шлюзовой камеры датчиками уровня делает возможным автоматическое управление запорной арматурой и тем самым упрощает обслуживание устройства.

Установка шлюзовой камеры для пыли между пылеосадителем и пылесборником ниже пылеосадителя, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с выходным патрубком пылеосадителя, а выход соединен трубопроводом через шиберную заслонку с пылесборником., во-первых, создает возможность транспортировки пыли из пылеосадителя в пылесборник под действием силы гравитации, а, во-вторых, исключает откачку воздуха вакуумным насосом из пылесборника и тем самым обеспечивает его работу при атмосферном давлении как внутри, так и снаружи. При этом снижается материалоемкость конструкции, поскольку отсутствует перепад давлений, действующий на оболочку пылесборника. Оснащение шлюзовой камеры датчиками уровня делает возможным автоматическое управление запорной арматурой и тем самым упрощает обслуживание устройства.

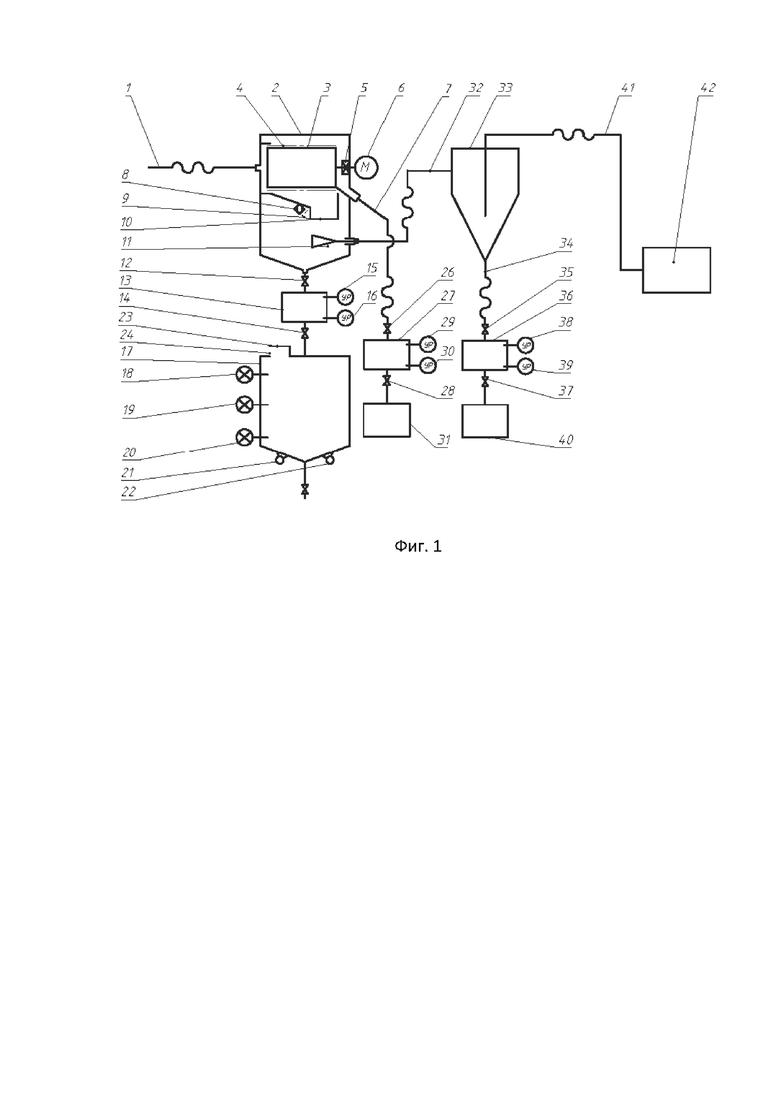

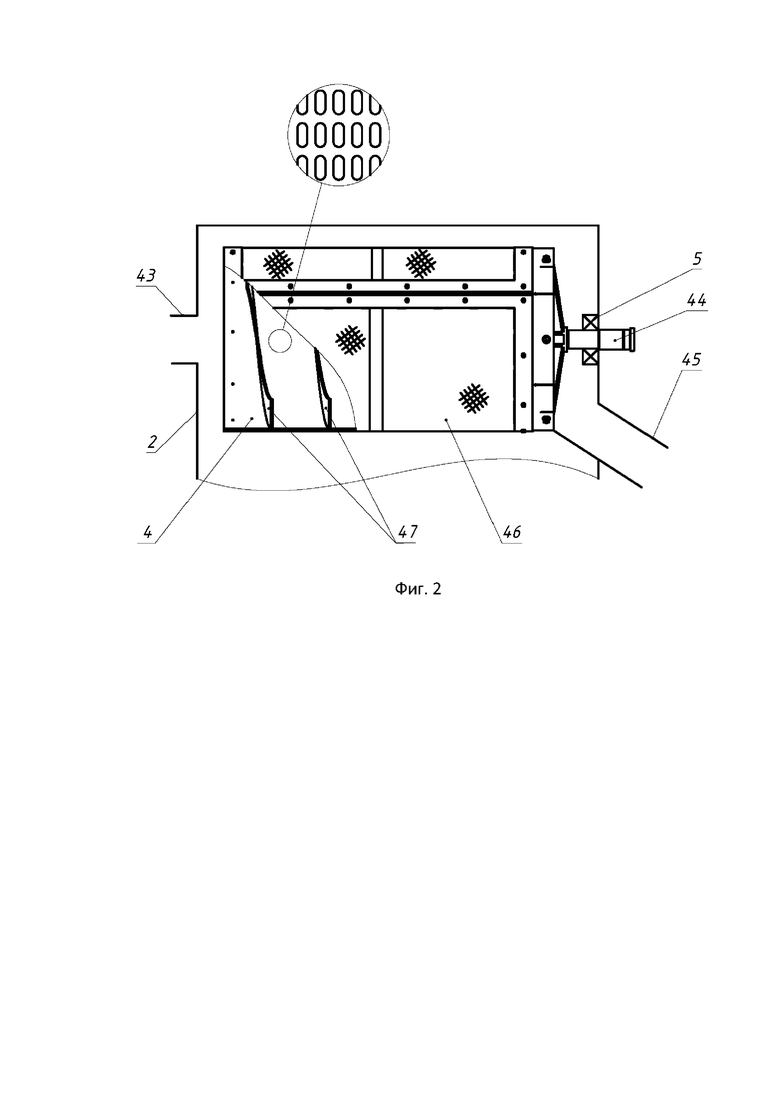

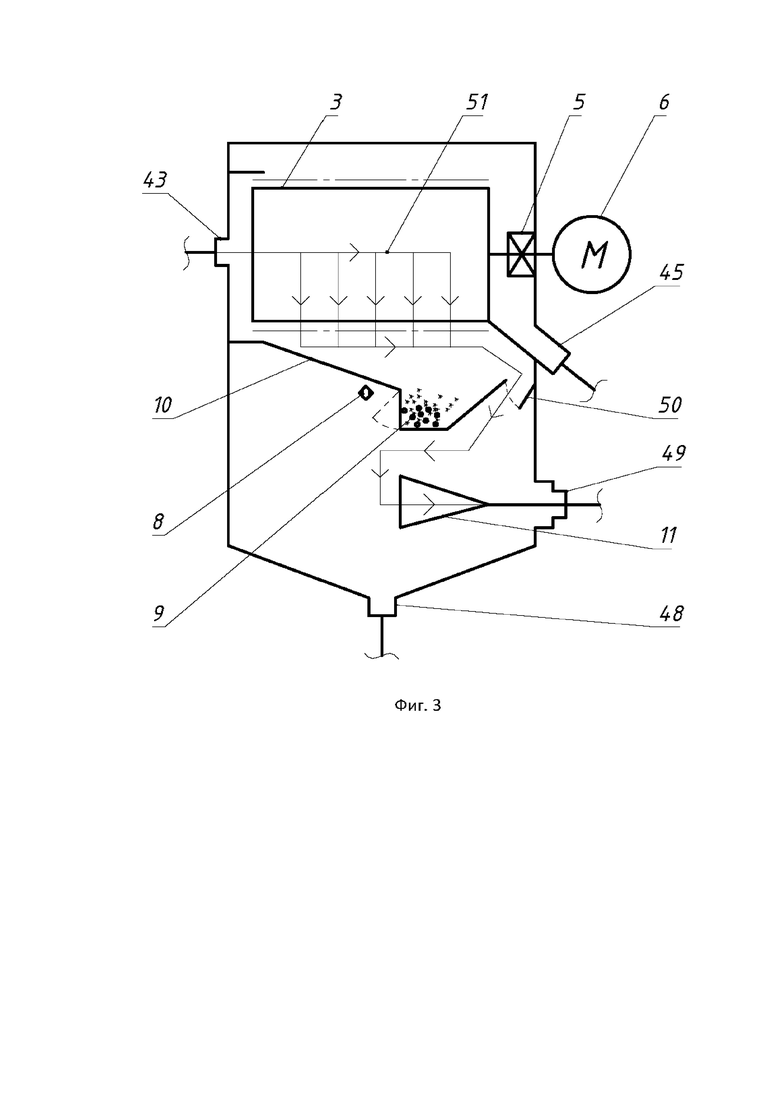

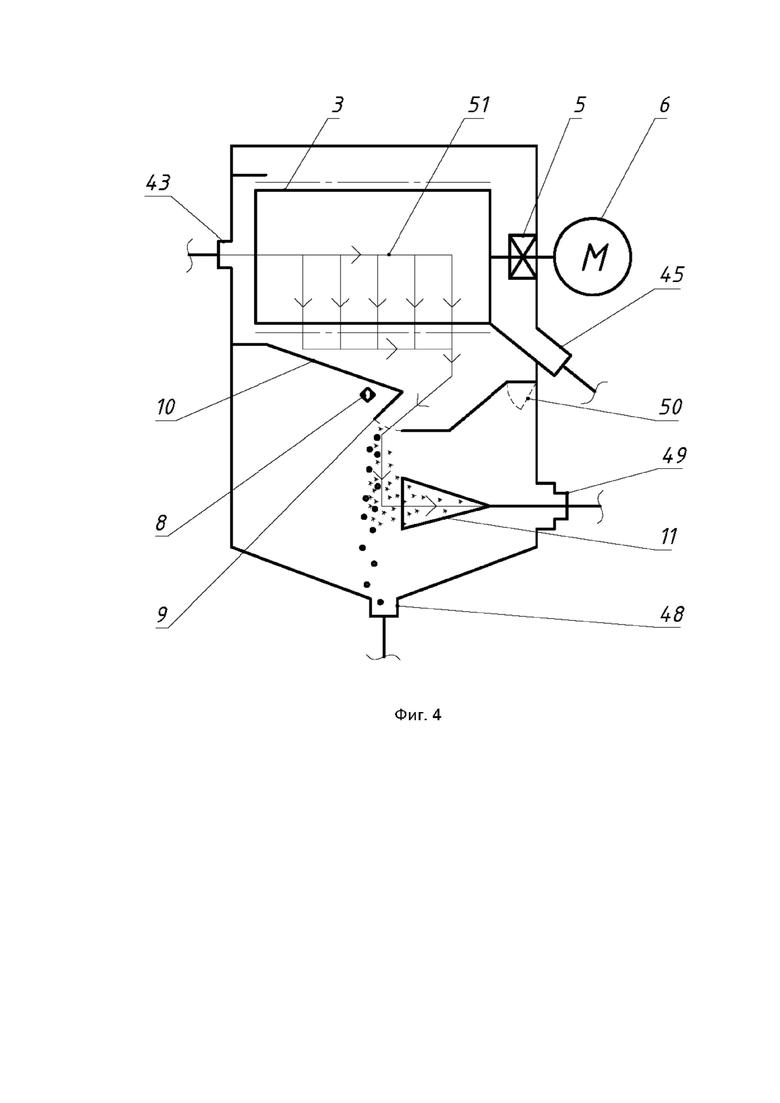

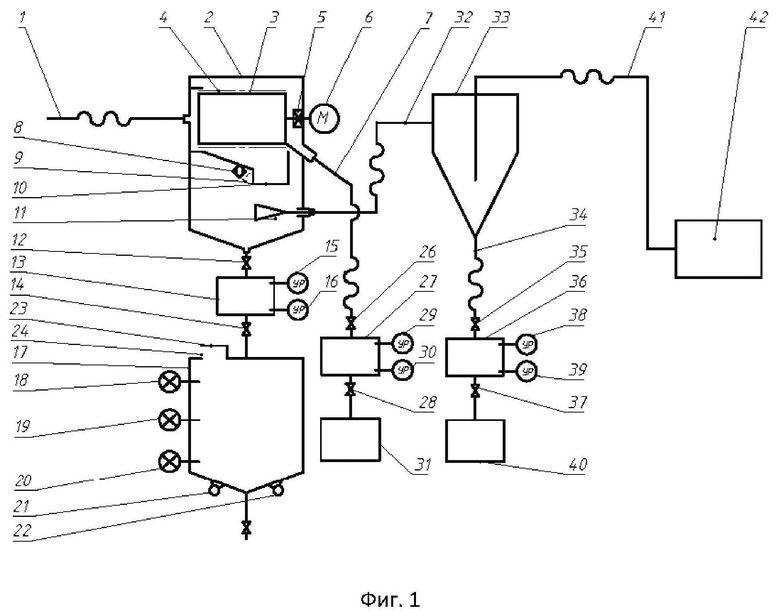

На фиг. 1 представлена схема наиболее предпочтительного устройства для сбора, регенерации и временного хранения абразивной среды при открытой дробеструйной обработке, на фиг.2 - барабан сепарационного узла, а на фиг. 3 и 4 - сепарационный узел при открытом и закрытом клапане воздушного канала, соответственно. При этом введены следующие обозначения: 1 - средство для сбора засоренной абразивной среды; 2 - корпус сепарационного узла; 3 - барабан; 4 - перфорированная боковая поверхность барабана; 5 - подшипниковый узел; 6 - привод вращения; 7 - гибкий трубопровод; 8 - датчик положения отклоняющейся боковой стенки бункера; 9 - отклоняющаяся часть боковой стенки бункера; 10 - бункер; 11 - воздушный отсасывающий патрубок; 12 - задвижка шиберная; 13 - шлюзовая камера для очищенного абразивного материала; 14 - задвижка шиберная; 15 - верхний датчик уровня; 16 - нижний датчик уровня; 17 - накопительная емкость для очищенного абразивного материала; 18 - верхний датчик уровня с сигнальной лампой; 19 - средний датчик уровня с сигнальной лампой; 20 - нижний датчик уровня с сигнальной лампой; 21 - вибратор; 22 - вибратор; 23 - ремонтный люк; 24 - сквозной канал; 25 - задвижка шиберная; 26 - задвижка шиберная; 27 - шлюзовая камера для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций; 28 - задвижка шиберная; 29 - верхний датчик уровня; 30 - нижний датчик уровня; 31 - сборник для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций; 32 - отводящий патрубок; 33 - пылеосадитель; 34 - гибкий трубопровод; 35 - задвижка шиберная; 36 - шлюзовая камера для пыли; 37 - задвижка шиберная; 38 - верхний датчик уровня; 39 - нижний датчик уровня; 40 - пылесборник; 41 - гибкий трубопровод; 42 - вакуумная установка; 43 - подводящий патрубок; 44 - вал; 45 - отводящий патрубок для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций; 46 - сегмент сетки; 47 - спиральная навивка ленты; 48 - выходной патрубок для очищенной абразивной среды; 49 - воздушный отсасывающий патрубок; 50 - клапан воздушного канала; 51 - направление воздушного потока.

Устройство содержит средство 1 для сбора загрязненной отработанной дроби, соединенное гибким абразивостойким шлангом с подводящим патрубком 43, установленном па герметичном корпусе 2 сепарационного узла напротив открытого торца барабана 3. Барабан с цилиндрической перфорированной боковой поверхностью консольно соединен с валом 44, установленном в корпусе 2 на подшипниковом узле 5. На внешней перфорированной поверхности барабана закреплена охватывающая ее съемная сетка в виде отдельных цилиндрических или прямоугольных сегментов 46, это дает возможность быстрой настройки сепаратора на применяемый размер абразивного материала. На внутренней перфорированной поверхности барабана выполнена спиральная навивка ленты 47, образующая винтовую канавку с перфорированным дном, для отвода продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций. Кроме того, она увеличивает жесткость цилиндрической оболочки барабана, вследствие чего появляется возможность снижения его материалоемкости.

Напротив другого торца барабана установлен отводящий патрубок 45 для отвода продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, соединенный гибким трубопроводом 7 через шиберную заслонку 26 со шлюзовой камерой 27 для продуктов отхода при дробеструйной обработке крупногабаритных деталей и конструкций, которая в свою очередь соединена со сборником для продуктов отхода 31 через шиберную заслонку 28. Шлюзовая камера 27 оснащена датчиками уровня 29 и 30 и расположена ниже отводящего патрубка 45, но выше сборника для продуктов отхода 31. Это позволяет отводить продукты отхода в сборник для продуктов отхода 31 за счет сил гравитации и обеспечивает работу сборника продуктов отхода при атмосферном давлении как внутри емкости, так и снаружи.

Под барабаном 3 установлен бункер 10 для частично очищенного абразивного материала так, что разделяет внутреннее пространство корпуса 2 на две герметичные части. При этом нижняя часть боковой стенки 9 бункера 10 выполнена вертикальной с возможностью отклонения от днища бункера и образования между ними щели для ссыпания тонким слоем засоренного пылевидным мусором абразивного материала. Под щелью установлен воздушный отсасывающий патрубок 11, соединенный с отводящим патрубком 32, обеспечивающими более качественную воздушную очистку абразивного материала от пыли. Отводящий патрубок 32 свою очередь соединен с воздушным входом пылеосадителя 33, а его выход соединен трубопроводом 41 с вакуумным насосом 42. Это обеспечивает как удаление пыли и отвод ее в пылесборник, так и сбор, и транспортировку засоренной абразивной среды в сепарационный узел, причем от одного вакуумного насоса. В качестве пылеосадителя возможно применить конические циклоны, разработанные НИИОГаз. Циклоны имеют удлиненную коническую часть, спиральный входной патрубок и обладают высокой эффективностью очистки от пыли. Для вакуумной откачки наиболее предпочтительными являются вихревые вакуумные насосы, предназначенные для откачки невзрывоопасных и неагрессивных газовых смесей.

Между бункером 10 и корпусом 2 сепарационного узла в дальней части от подводящего патрубка 43 выполнен воздушный канал, оснащенный управляемым воздушным клапаном 50, а в нижней части бункера 10 установлен датчик положения 8 боковой стенки бункера 9. Это позволяет проводить двухэтапную очистку абразивного материала от пыли в воздушном потоке сначала в самом барабане при накоплении абразивного материала в бункере, а затем при ссыпании его из бункера.

Выходной патрубок 48 для очищенной абразивной среды соединен трубопроводом через шиберную заслонку 12 со шлюзовой камерой 13, которая расположена ниже корпуса 2 сепарационного узла, но выше накопительной емкости 17. Это обеспечивает транспортировку абразивного материала под действием сил гравитации и работу накопительной емкости при атмосферном давлении как внутри емкости, так и снаружи. Шлюзовая камера 13 в свою очередь соединена с накопительной емкостью 17 для очищенного абразивного материала через шиберную заслонку 14 и оснащена датчиками уровня 15 и 16. На крышке накопительной емкости выполнен ремонтный люк 23 со сквозным каналом 24, соединяющим внутренний объем емкости с атмосферой, через который поступает воздух для выравнивания давления в шлюзовой камере 13 для очищенного абразивного материала при выгрузке абразивного материала, На дне накопительной емкости установлены вибраторы 21 и 22. Накопительная емкость 17 имеет возможностью подключения к рабочей напорной емкости дробеструйного аппарата через шиберную задвижку 25, Возможна установка нескольких напорных емкостей через распределительный коллектор (на фиг.1 не показан).

Пылевой выход пылеосадитедя соединен гибким трубопроводом 34 через шиберную заслонку 35 со шлюзовой камерой 36 для продуктов отхода при дробеструйной обработке крупногобаритных деталей и корпусов конструкций, которая в свою очередь соединена с пылесборником 40 через шиберную заслонку 37. Шлюзовая камера 36 оснащена датчиками уровня 38 и 39 и расположена ниже пылеосадителя, но выше пылесборника 40. Это позволяет отводить пыль в пылесборник за счет сил гравитации и обеспечивает работу пылесборника при атмосферном давлении как внутри, так и снаружи.

Устройство работает следующим образом. При пуске устройства подается питание на привод вращения 6 и вакуумную установку 42, при этом шиберные заслонки 12, 26 и 35 открыты, а 14, 28 и 37 закрыты. Отклоняющаяся часть боковой стенки бункера 9 находится в вертикальном положении и герметично закрывает бункер 10, а клапан воздушного канала 50 открыт. Вакуумная установка 42 создает разряжение в герметичных корпусе сепаратора 2, шлюзовых камерах 13, 27 и 36, а также в пылеосадителе 33, обеспечивая прохождение воздушного потока по пути (см. фиг. 3): средство для сбора засоренной абразивной среды 1, барабан 3, воздушный всасывающий патрубок 11, гибкий трубопровод 32, пылеосадитель 33, гибкий трубопровод 41, вакуумный насос 42. Под действием перепада давлений наружный воздух всасывается в устройство 1, увлекая за собой загрязненный абразивный материал, который поступает во вращающийся барабан сепаратора 3, где продукты отхода крупногабаритных деталей и корпусов попадают в винтовую канавку, образованную ленточной навивкой 47, и выводится по ней механически, а далее под действием гравитации ссыпается в шлюзовую камеру 27 через гибкий трубопровод 7 с шиберной заслонкой 26. После заполнения шлюзовой камеры 27 срабатывает датчик уровня 29, при этом закрывается шиберная задвижка 26 и открывается задвижка 28, При этом давление в шлюзовой камере выравнивается с атмосферным и продукты отхода под действием гравитации поступают в сборник для продуктов отхода 31, работающий при атмосферном давлении как внутри, так и снаружи. После разгрузки шлюзовой камеры 27 срабатывает датчик уровня 30, при этом закрывается шиберная заслонка 28 и открывается заслонка 26. Процесс загрузки сборника для продуктов отхода периодически повторяется до полного его заполнения.

Очищенный абразивный материал под действием центробежных сил проходит через ячейки перфорации боковой поверхности барабана 4 и сетки 46 и попадают в бункер 10, а более легкие частицы пыли концентрируются вдоль оси вращения барабана во взвешенном состоянии и увлекаются воздушным потоком через воздушный клапан 50 в пылеулавливающую насадку 11. Происходит первый этап воздушной очистки абразивного материала от пыли в барабане сепарационного узла. Некоторая часть пыли все-таки попадает в бункер 10. По мере заполнения бункера 10 вследствие увеличения давления на отклоняющуюся вертикальную часть боковой стенки 9 веса абразивного материала образуется небольшая щель между стенкой и дном бункера, через которую абразивный материал ссыпается на дно корпуса сепарационного узла вблизи от пылеулавливающей насадки 11, где происходит отделение пыли. Одновременно срабатывает датчик 8 положения отклоняющейся стенки 9 и воздушный клапан 50 закрывается. При этом воздушный поток 51 (см. фиг. 4) проходит по новому пути: подающий патрубок 43, перфорированная боковая поверхность барабана 4. сегменты сетки 46, щель между стенкой и дном бункера, всасывающая насадка 11. Воздушный поток подхватывает легкую пыль и отводит ее в пылеулавливающую насадку 11, осуществляя тем самым второй этап очистки от оставшейся пыли. При двухэтапной очистке абразивного материала в воздушном потоке эффективность ее значительно повышается. После разгрузки бункера 10 отклоняющаяся боковая стенка 9 занимает вертикальное положение, срабатывает датчик 8 и открывается воздушный клапан 50. Повторяется процесс загрузки бункера и первый этап очистки.

Пыль, увлекаемая воздушным потоком, поступает через воздушный отсасывающий патрубок 11, гибкий трубопровод 32 на вход пылеосадителя 33 типа циклон, в котором создается вращательное движение воздушного потока. Под действием центробежных сил пыль направляется на внутреннюю поверхности корпуса пылеосадителя и осаждается по конусной поверхности в шлюзовую камеру 36 через гибкий трубопровод 34 с шиберной задвижкой 35. После заполнения шлюзовой камеры 36 срабатывает датчик уровня 38, при этом закрывается шиберная задвижка 35 и открывается задвижка 37. При этом давление в шлюзовой камере выравнивается с атмосферным и пыль под действием гравитации поступают в пылесборник 40, работающий при атмосферном давлении как внутри, так и снаружи. После разгрузки шлюзовой камеры 36 срабатывает датчик уровня 39, при этом закрывается шиберная заслонка 37 и открывается заслонка 36. Процесс загрузки пылесборника периодически повторяется до полного его заполнения.

Очищенный абразивный материал под действием гравитации ссыпается в шлюзовую камеру 13 для очищенного абразивного материала через открытую шиберную заслонку 12. При этом давление в шлюзовой камере 13 для очищенного абразивного материала и накопительной емкости 17 выравнивается с атмосферным, благодаря притоку воздуха через сквозное отверстие 24 в ремонтном люке 23. Это исключает возникновение перепада давлений между внутренним объемом накопительной емкости и атмосферой. Ремонтный люк обеспечивает легкий доступ внутрь емкости, что облегчает ее техническое обслуживание. После заполнения шлюзовой камеры 12 срабатывает датчик уровня 15, при этом закрывается шиберная задвижка 12 и открывается задвижка 14, и очищенный абразивный материал под действием гравитации поступают в накопительную емкость 17. После разгрузки шлюзовой камеры 13 срабатывает датчик уровня 16, при этом закрывается шиберная заслонка 14 и открывается заслонка 12. Процесс загрузки накопительной емкости повторяется и отслеживается датчиками уровня 18 - 20 до полного ее заполнения и отключения установки.

Испытания опытного образца установки с регулируемой производительностью от 10 до 84 т/час, накопительной емкостью объемом 13 м3 и шлюзовой камерой 0,5 м3 подтвердили высокую эффективность очистки абразивного материала и простоту технического обслуживания при снижении ее материалоемкости. Так, только благодаря тому, что накопительная емкость, мусоросборник и пылесборник при установке шлюзовых камер работают при атмосферном давлении как внутри, так и снаружи, в отличие от прототипа, позволило выполнить более облегченными их оболочки и каркасы и тем самым снизить их материалоемкость в 3 раза.

Таким образом, предложенное устройство для сбора, регенерации и временного хранения абразивной среды при открытой дробеструйной обработке более эффективно по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ АБРАЗИВНОЙ СРЕДЫ ПРИ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКЕ | 2004 |

|

RU2278020C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДРОБИ ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ | 1995 |

|

RU2095228C1 |

| Установка для термической обработки сыпучих пищевых продуктов | 2019 |

|

RU2698060C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| Дробеметная камера | 1990 |

|

SU1798145A1 |

| СПОСОБ ПРИЕМКИ, ОЧИСТКИ ЗЕРНОВОГО ВОРОХА С ПОЛЯ, СКЛАДИРОВАНИЯ ЗЕРНА И КОМПЛЕКС ОЧИСТКИ И СКЛАДИРОВАНИЯ | 2012 |

|

RU2500489C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2019 |

|

RU2707127C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ОЧИСТКИ И ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВОГО ПЕСКА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОЧИСТКИ И ДИНАМИЧЕСКОГО ВОЗДУШНО-СУХОГО ОБОГАЩЕНИЯ ЗЕРНИСТОГО СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2331486C2 |

| Система сбора графитовых отходов | 2017 |

|

RU2668182C1 |

Устройство относится к области обработки поверхностей дробью, в частности к устройствам для сбора и очистки абразивного материала (дроби) от пыли и продуктов отхода при открытой дробеструйной обработке, и может быть использовано при проведении работ по подготовке поверхностей крупногабаритных деталей и корпусов конструкций под различные виды покрытий. Устройство для сбора, регенерации и временного хранения абразивной среды при дробеструйной обработке содержит средство сбора засоренной абразивной среды, вакуумную установку, сепарационный узел, включающий корпус с установленным в нем на валу барабаном с цилиндрической перфорированной боковой поверхностью и средством отведения продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций на его внутренней боковой поверхности, подводящим патрубком для засоренной абразивной среды к одной из торцевых поверхностей барабана и отводящим патрубком для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций от другой торцевой поверхности в сборник для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, расположенным под перфорированной поверхностью барабана бункером для сбора абразивного материала, воздушным отсасывающим патрубком, соединенным трубопроводом с пылеосадителем для отвода пыли в пылесборник, выходным патрубком для очищенной абразивной среды, установленный вне корпуса и присоединенный к валу привод вращения, расположенную ниже корпуса сепарационного узла накопительную емкость для временного хранения очищенной абразивной среды с возможностью подключения к рабочей напорной емкости дробеструйного аппарата. Между корпусом сепарационного узла и накопительной емкостью установлена шлюзовая камера для очищенного абразивного материала, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с выходным патрубком для очищенной абразивной среды сепарационного узла, а выход соединен трубопроводом через шиберную заслонку с накопительной емкостью, нижняя боковая часть стенки бункера выполнена вертикальной с возможностью отклонения от днища бункера и образования между ними щели для ссыпания засоренного пылевидным мусором абразивного материала, при этом под щелью установлена пылеулавливающая насадка, соединенная с воздушным отсасывающим патрубком, вход вакуумной установки соединен трубопроводом с воздушным выходом пылеосадителя, а средство сбора засоренной абразивной среды соединено трубопроводом с подводящим патрубком сепарационного узла, причем на внешней перфорированной поверхности барабана закреплена охватывающая ее съемная сетка в виде отдельных цилиндрических или прямоугольных сегментов, средство отведения продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций выполнено в виде спиральной навивки ленты, закрепленной на внутренней цилиндрической перфорированной поверхности барабана и образующей винтовую канавку с перфорированным дном, бункер размещен так, что разделяет внутреннее пространство корпуса на две герметичные части, при этом между бункером и корпусом сепарационного узла в дальней части от подводящего патрубка выполнен воздушный канал, соединяющий две герметичные части и оснащенный управляемым воздушным клапаном, а в нижней части бункера установлен датчик положения отклоняющейся части боковой стенки бункера, на крышке накопительной емкости выполнен ремонтный люк со сквозным каналом, соединяющим внутренний объем накопительной емкости с атмосферой, между корпусом сепарационного узла и сборником для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций ниже отводящего патрубка для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций установлена шлюзовая камера для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с отводящим патрубком для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, а выход соединен трубопроводом через шиберную заслонку со сборником для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, а между пылеосадителем и пылесборником ниже пылеосадителя установлена шлюзовая камера для пыли, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с выходным патрубком пылеосадителя, а выход соединен трубопроводом через шиберную заслонку с пылесборником. Технический результат заключается в снижении материалоемкости при сохранении эффективной очистки абразивного материала и простоты технического обслуживания. 4 ил.

Устройство для сбора, регенерации и временного хранения абразивной среды при дробеструйной обработке, содержащее средство сбора засоренной абразивной среды, вакуумную установку, сепарационный узел, включающий корпус с установленным в нем на валу барабаном с цилиндрической перфорированной боковой поверхностью и средством отведения продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций на его внутренней боковой поверхности, подводящим патрубком для засоренной абразивной среды к одной из торцевых поверхностей барабана и отводящим патрубком для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций от другой торцевой поверхности в сборник для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, расположенным под перфорированной поверхностью барабана бункером для сбора абразивного материала, воздушным отсасывающим патрубком, соединенным трубопроводом с пылеосадителем для отвода пыли в пылесборник, выходным патрубком для очищенной абразивной среды, установленный вне корпуса и присоединенный к валу привод вращения, расположенную ниже корпуса сепарационного узла накопительную емкость для временного хранения очищенной абразивной среды с возможностью подключения к рабочей напорной емкости дробеструйного аппарата, отличающееся тем, что между корпусом сепарационного узла и накопительной емкостью установлена шлюзовая камера для очищенного абразивного материала, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с выходным патрубком для очищенной абразивной среды сепарационного узла, а выход соединен трубопроводом через шиберную заслонку с накопительной емкостью, нижняя боковая часть стенки бункера выполнена вертикальной с возможностью отклонения от днища бункера и образования между ними щели для ссыпания засоренного пылевидным мусором абразивного материала, при этом под щелью установлена пылеулавливающая насадка, соединенная с воздушным отсасывающим патрубком, вход вакуумной установки соединен трубопроводом с воздушным выходом пылеосадителя, а средство сбора засоренной абразивной среды соединено трубопроводом с подводящим патрубком сепарационного узла, причем на внешней перфорированной поверхности барабана закреплена охватывающая ее съемная сетка в виде отдельных цилиндрических или прямоугольных сегментов, средство отведения продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций выполнено в виде спиральной навивки ленты, закрепленной на внутренней цилиндрической перфорированной поверхности барабана и образующей винтовую канавку с перфорированным дном, бункер размещен так, что разделяет внутреннее пространство корпуса на две герметичные части, при этом между бункером и корпусом сепарационного узла в дальней части от подводящего патрубка выполнен воздушный канал, соединяющий две герметичные части и оснащенный управляемым воздушным клапаном, а в нижней части бункера установлен датчик положения отклоняющейся части боковой стенки бункера, на крышке накопительной емкости выполнен ремонтный люк со сквозным каналом, соединяющим внутренний объем накопительной емкости с атмосферой, между корпусом сепарационного узла и сборником для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций ниже отводящего патрубка для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций установлена шлюзовая камера для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с отводящим патрубком для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, а выход соединен трубопроводом через шиберную заслонку со сборником для продуктов отхода при дробеструйной обработке крупногабаритных деталей и корпусов конструкций, а между пылеосадителем и пылесборником ниже пылеосадителя установлена шлюзовая камера для пыли, оснащенная датчиками уровня, вход которой соединен трубопроводом через шиберную заслонку с выходным патрубком пылеосадителя, а выход соединен трубопроводом через шиберную заслонку с пылесборником.

| US 4771579 A, 20.09.1988 | |||

| EP 3090833 A1, 09.11.2016 | |||

| US 5468174 A, 21.11.1995 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДРОБИ ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ | 1995 |

|

RU2095228C1 |

| US 5195640 A, 23.03.1993 | |||

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ АБРАЗИВНОЙ СРЕДЫ ПРИ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКЕ | 2004 |

|

RU2278020C1 |

| US 9022835 B1, 05.05.2015 | |||

| Устройство для сбора и очистки дроби при дробеструйной обработке | 1988 |

|

SU1653937A1 |

Авторы

Даты

2025-06-06—Публикация

2024-09-25—Подача