Область техники

[1] Изобретение относится к области промышленной экологии, а более точно, к области очистки дымового газа, выпущенного из ваграночной стеклоплавильной печи, в частности, используемой для изготовления минерального волокна.

Предпосылки к созданию изобретения

[2] Минеральное волокно является основным компонентом для производства широкого ряда теплоизоляционных, звукоизоляционных и огнеупорных материалов, что обуславливает все более возрастающий спрос на данный продукт.

[3] В контексте настоящего изложения понятие «минеральное волокно» трактуется в соответствии с ГОСТ 31913-2011, согласно которому «(искусственное) минеральное волокно» представляет собой «неорганическое волокно, полученное из расплава горных пород, шлака, стекла, окисей металла или глины». Несмотря на широкий круг сырьевых ингредиентов, каждая разновидность минерального волокна характеризуется стеклообразным состоянием отдельного волокна, что подтверждает правомерность использованного в ГОСТ 31913-2011 обобщения в отношении понятия «минеральное волокно».

[4] Далее, в контексте настоящего изложения понятие «минеральное сырье» обозначает любой один сырьевой ингредиент или любую смесь из сырьевых ингредиентов, перечисленных в ГОСТ 31913-2011 в качестве сырьевых ингредиентов для получения минерального волокна. Кроме того, в контексте настоящего изложения понятие «стеклоплавильная печь» трактуется как печь, способная выполнить плавление минерального сырья с получением расплава, пригодного для получения минерального волокна.

[5] В настоящее время в качестве стеклоплавильной печи, как правило, применяется ваграночная стеклоплавильная печь, которая является разновидностью пересыпной противоточной шахтной печи и содержит колонну, заполняемую через ее верхнюю секцию чередующимися слоями кокса и минерального сырья. В нижней секции колонны установлены газовые горелочные устройства и форсунки для подачи дутьевого воздуха, функционирование которых обеспечивает горение кокса и, соответственно, плавление минерального сырья. Продукты горения кокса и расплав минерального сырья выводятся в емкости, расположенные ниже уровня нижней секции, освобождая часть объема колонны для загрузки новых слоев. Дымовой газ, в свою очередь, поднимается вверх, нагревая вновь загруженные слои кокса и минерального сырья при их нисходящем движении в зоны горения и плавления. Преимущества от использования ваграночной стеклоплавильной печи для плавления минерального сырья заключаются: (а) в непрерывности процесса по получению расплава минерального сырья, и (б) в предварительном нагреве кокса и минерального сырья за счет тепла дымового газа.

[6] Тем временем выходящий из верхней секции колонны дымовой газ содержит как значительное количество взвешенных пылевых частиц, так и большой объем токсичных веществ, находящихся в газообразной фазе, таких как оксид серы, оксид азота, оксид углерода (II), поэтому крайне важно, чтобы перед выпуском в атмосферу дымовой газ был в максимальной степени очищен от всех перечисленных компонентов. Обратим внимание, что в настоящем изложении понятие «оксид серы» включает в себя по меньшей мере один оксид из оксида серы (IV) и оксида серы (VI), а понятие «оксид азота» включает в себя по меньшей мере один оксид из оксида азота (II) и оксида азота (IV), если не указано иное.

[7] В известной авторам изобретения типовой традиционной системе очистки дымового газа, предназначенной для ваграночной стеклоплавильной печи (далее - традиционная газоочистительная система), предусмотрена очистка дымового газа от взвешенных пылевых частиц, осуществляемая при помощи тканевых рукавных фильтрующих элементов, и очистка от оксида углерода (II), осуществляемая при помощи дожигающего реактора. Возможно также опциональное оснащение традиционной газоочистительной системы каталитическим реактором, обеспечивающим очистку дымового газа от оксида азота. Однако в традиционной газоочистительной системе остается нерешенной техническая проблема по очистке дымового газа от оксида серы, в результате чего данный вид очистки, по существу, не выполняется.

[8] Патентная публикация CN117771845A, 29.03.2024 раскрывает систему очистки дымового газа для стекловаренной печи с кислородным дутьем (далее - известная газоочистительная система), при этом данная разновидность стекловаренной печи (далее - кислородная стекловаренная печь) в отличие от описанной выше ваграночной стеклоплавильной печи предназначена для получения высококачественного стекла. Хотя для кислородной стекловаренной печи топливом является природный газ, а окислителем - чистый кислород, выпускаемый кислородной стекловаренной печью дымовой газ также требует очистки от оксида серы, для чего в известной газоочистительной системе применена сравнительно новая технология сухой десульфуризации.

[9] Технология сухой десульфуризации предусматривает смешивание дымового газа с частицами адсорбирующего реагента (далее - адсорбент), способного адсорбировать оксид серы, и последующее пропускание дымового газа через керамические свечеобразные фильтрующие элементы, способные задерживать частицы адсорбента. Следует отметить, что технология сухой десульфуризации имеет ряд преимуществ относительно широко распространенной технологии мокрой десульфуризации, согласно которой дымовой газ взаимодействует с жидкой средой, абсорбирующей оксид серы. Среди данных преимуществ можно назвать: (а) более высокую степень очистки дымового газа от оксида серы, (б) менее сложную техническую реализацию за счет отказа от гидравлических контуров и жидкостных резервуаров, (в) более технологичные способы утилизации сухих отходов относительно жидких отходов и т.д.

[10] В качестве адсорбента, применяемого в технологии сухой десульфуризации, как правило, выступает гашеная известь Ca(OH)2, и адсорбция оксида серы частицами гашеной извести происходит по механизму хемосорбции. Вместе с тем является общеизвестным, что условие эффективного протекания хемосорбции состоит в повышенной температуре, которая например, для адсорбента в виде гашеной извести и адсорбата в виде оксида серы составляет 350-400°С. Температура дымового газа, выпущенного из кислородной стекловаренной печи, превышает указанный уровень, поэтому дымовой газ первоначально направляется в охлаждающий контур, где охлаждается до требуемой температуры, и далее подвергается сухой десульфуризации, как было описано выше.

[11] Однако при всех ее преимуществах технология сухой десульфуризации до настоящего времени не использовалась применительно к ваграночной стеклоплавильной печи, что объясняется низкой температурой дымового газа, который к моменту выхода из ваграночной стеклоплавильной печи уже передал свое тепло слоям кокса и минерального сырья. Хотя в зависимости от времени года, стадии технологического процесса и других факторов температура дымового газа, выпущенного из ваграночной стеклоплавильной печи, может изменяться, на подавляющем периоде времени она не превышает 240°С, что очевидно, недостаточно для активного поглощения оксида серы адсорбентом.

[12] Техническая проблема, поставленная перед изобретением, заключается в разработке системы очистки дымового газа, предназначенной для ваграночной стеклоплавильной печи и способной очищать дымовой газ от оксида серы.

Сущность изобретения

[13] Для решения поставленной перед изобретением технической проблемы в качестве изобретения предложена система очистки дымового газа для ваграночной стеклоплавильной печи (далее - предложенная газоочистительная система), содержащая последовательно расположенные по направлению потока дымового газа нагревающий элемент, десульфуризирующий реактор и газовый фильтр. Нагревающий элемент способен нагревать дымовой газ, выпущенный из ваграночной стеклоплавильной печи. Десульфуризирующий реактор способен обеспечивать сухое смешивание дымового газа с частицами адсорбента оксида серы. Газовый фильтр, выполненный с использованием керамических свечеобразных фильтрующих элементов, способен пропускать дымовой газ и задерживать частицы адсорбента оксида серы.

[14] Технический результат изобретения заключается в удалении оксида серы из дымового газа, выпущенного из ваграночной стеклоплавильной печи, при использовании сухого смешивания дымового газа с частицами адсорбента оксида серы.

[15] Причинно-следственная связь между признаками изобретения и первым техническим результатом состоит в следующем. Предложенная газоочистительная система оснащена нагревающим элементом, способным нагревать дымовой газ, выпущенный из ваграночной стеклоплавильной печи, при этом десульфуризирующий реактор, способный обеспечивать сухое смешивание дымового газа с частицами адсорбента оксида серы, расположен по направлению потока дымового газа последовательно за нагревающим элементом. Благодаря этому дымовой газ поступает в десульфуризирующий реактор в нагретом виде, что создает условие для эффективной адсорбции оксида серы частицами адсорбента.

[16] Керамические свечеобразные фильтрующие элементы газового фильтра, который расположен по направлению потока дымового газа вслед за десульфуризирующим реактором, обладают термостойкостью и способны обеспечить фильтрацию нагретого дымового газа, препятствуя дальнейшему прохождению частиц адсорбента оксида серы вместе с поглощенным им оксидом серы. Таким образом, предложенная газоочистительная система позволяет использовать технологию сухой десульфуризации для очистки дымового газа, выпущенного из ваграночной стеклоплавильной печи.

[17] В частном случае изобретения предложенная газоочистительная система содержит пылеосадительную камеру, расположенную по направлению потока дымового газа перед нагревающим элементом. Данное исполнение позволяет удалить из дымового газа крупные фракции пыли, что предотвращает их оседание на теплообменных поверхностях нагревающего элемента и последующее снижение эффективности нагрева дымового газа. Одновременно с этим предотвращается абразивный износ оборудования предложенной газоочистительной системы, а также сужение проходных сечений газопроводов.

[18] В другом частном случае изобретения в качестве адсорбента использована гашеная известь. Ввиду того, что гашеная известь обладает высокой адсорбирующей активностью, данное исполнение изобретения позволяет обеспечить высокую степень очисти дымового газа от оксидов серы (IV) и (VI), а также фтороводорода и хлороводорода.

[19] В еще одном частном случае изобретения предложенная газоочистительная система содержит дожигающий реактор, расположенный по направлению потока дымового газа вслед за газовым фильтром и способный окислять угарный газ. Следует отметить, что угарный газ образуется при неполном сгорании топлива и обладает токсическим действием, и данное исполнение изобретения путем химического превращения угарного газа в нетоксичный углекислый газ позволяет удалить угарный газ из дымового газа.

[20] В еще одном частном случае изобретения предложенная газоочистительная система содержит дутьевой теплообменник, расположенный по направлению потока дымового газа вслед за дожигающим реактором и способный нагревать дутьевой газ, подаваемый в ваграночную стеклоплавильную печь (далее - дутьевой газ), за счет тепла дымового газа, выпущенного из дожигающего реактора. Температура дымового газа, выпущенного из дожигающего реактора (далее - третья температура дымового газа) существенно превышает температуру дутьевого газа, в качестве которого, как правило, используют воздух из окружающей среды, поэтому дымовой газ, выпущенный из дожигающего реактора, способен быстро передать часть своего тепла дутьевому газу. Данное исполнение изобретения позволяет избежать расходования энергетических ресурсов на нагрев дутьевого газа, что повышает энергетическую экономичность предложенной газоочистительной системы.

[21] В еще одном частном случае изобретения нагревающий элемент выполнен в виде предадсорбционного теплообменника, способного нагревать дымовой газ, выпущенный из ваграночной стеклоплавильной печи, за счет тепла первой из двух потоковых частей дымового газа, выпущенного из дожигающего реактора. Разветвляющий узел, обеспечивающий разделение дымового газа на первую и вторую потоковые части, расположен по направлению потока дымового газа вслед за дутьевым теплообменником.

[22] Температура дымового газа после его прохождения через дутьевой теплообменник (далее - четвертая температура дымового газа) по-прежнему достаточна высока и значительно превышает как исходную температуру дымового газа, выпущенного из ваграночной стеклоплавильной печи (далее - первая температура дымового газа), так и температуру дымового газа, требуемую для эффективной адсорбции оксида серы частицами адсорбента (далее - вторая температура дымового газа). Ввиду данного обстоятельства даже сравнительно небольшая потоковая часть дымового газа, прошедшего через дутьевой теплообменник, способна нагреть дымовой газ, имеющий первую температуру, до второй температуры. Данное исполнение изобретения позволяет избежать расходования энергетических ресурсов на нагрев дымового газа, выпущенного из ваграночной стеклоплавильной печи, что повышает энергетическую экономичность предложенной газоочистительной системы.

[23] В еще одном частном случае изобретения первая потоковая часть дымового газа имеет переменный расход, определяемый на основе первой температуры дымового газа, выпущенного из ваграночной стеклоплавильной печи. Данное исполнение изобретения позволяет обеспечить нагрев дымового газа, выпущенного из ваграночной стеклоплавильной печи, строго до второй температуры независимо от его первой температуры, которая может изменяться.

[24] В еще одном частном случае изобретения первая потоковая часть дымового газа после прохождения через теплопередающий контур предадсорбционного теплообменника соединяется со второй потоковой частью дымового газа посредством соединяющего узла, который расположен по направлению потока дымового газа вслед за разветвляющим узлом. Данное исполнение изобретения позволяет объединить обе потоковые части дымового газа, а также способствует снижению температуры дымового газа, переходящего на стадию очистки от оксида азота.

[25] В еще одном частном случае изобретения предложенная газоочистительная система содержит восстановительный реактор, расположенный по направлению потока дымового газа вслед за соединяющим узлом и способный восстанавливать оксид азота. Данное исполнение изобретения позволяет очистить дымовой газ от обладающего токсическим действием оксида азота путем химического превращения оксида азота в безопасные газообразный азот и водяной пар.

[26] В еще одном частном случае изобретения предложенная газоочистительная система содержит утилизирующий теплообменник, расположенный по направлению потока дымового газа вслед за соединяющим узлом и перед восстановительным реактором, при этом утилизирующий теплообменник способен охлаждать дымовой газ. Данное исполнение изобретения позволяет снизить температуру дымового газа до температуры, являющейся оптимальной для протекания химических реакций по восстановлению оксида азота.

Краткое описание чертежей

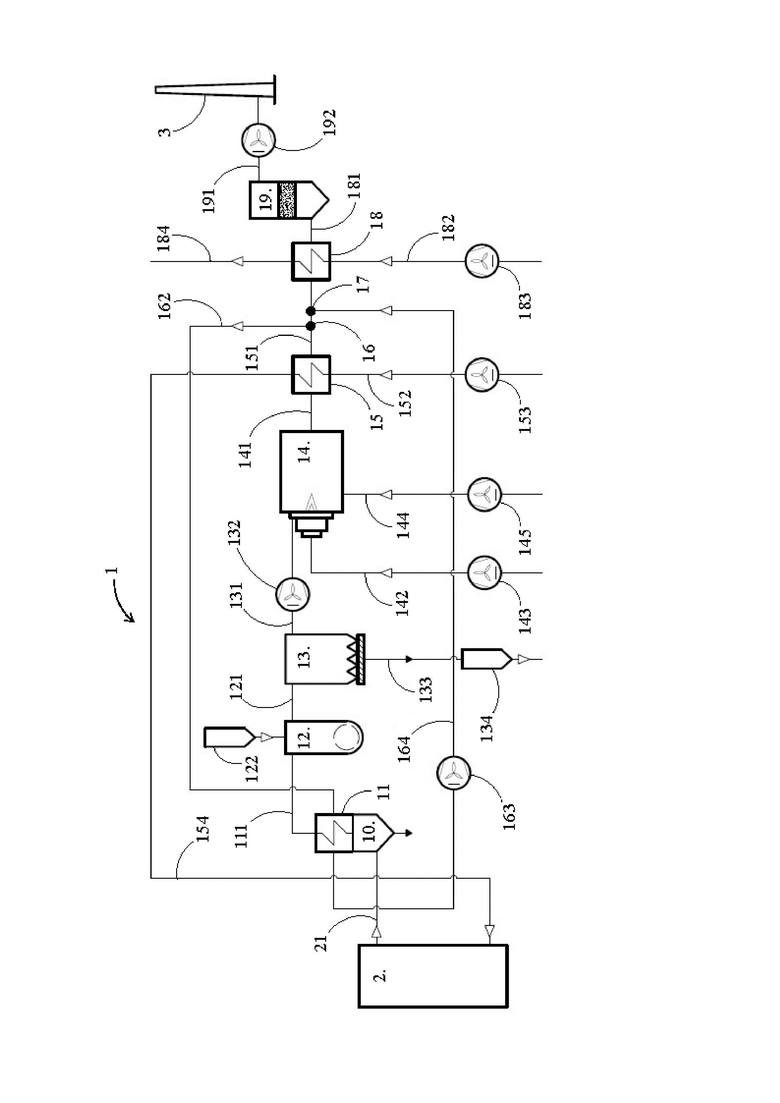

[27] Настоящее изложение пояснено ссылками на фигуру со схематичным изображением предложенной системы очистки дымового газа для ваграночной стеклоплавильной печи.

Осуществление изобретения

[28] Осуществление изобретения будет показано на наилучших известных авторам изобретения примерах, которые не являются ограничениями в отношении объема охраняемых прав.

[29] Первоначально обратим внимание, что в контексте настоящего изложения такие понятия как «(первый и второй элементы) расположены последовательно по направлению потока дымового газа», «(первый элемент) расположен по направлению потока дымового газа вслед за (вторым элементом)», «(первый элемент) расположен по направлению потока дымового газа перед (вторым элементом)» указывают на взаимное расположение каких-либо первого и второго элементов относительно направления потока дымового газа, однако, не исключают, что между этими первым и вторым элементами могут быть расположены другие элементы, которые не оказывают влияния на раскрытое в настоящем изложении взаимодействие первого и второго элементов.

[30] На Фигуре показана предложенная газоочистительная система 1 (далее - газоочистительная система 1), которая предназначена для очистки дымового газа, поступающего из ваграночной стеклоплавильной печи 2, и последующего направления очищенного дымового газа в дымовую трубу 3 для выпуска в атмосферу. Газоочистительная система 1 содержит пылеосадительную камеру 10, предадсорбционный теплообменник 11, десульфуризирующий реактор 12, газовый фильтр 13, дожигающий реактор 14, дутьевой теплообменник 15, разветвляющий узел 16, соединяющий узел 17, утилизирующий теплообменник 18, восстанавливающий реактор 19. Следует отметить, что конструктивное исполнение указанных элементов газоочистительной системы 1 само по себе не является предметом изобретения, и специалист в данной области техники осведомлен о множестве возможных конструкций для каждого из них.

[31] Ваграночная стеклоплавильная печь 2 предназначена для плавления минерального сырья, такого как базальт, с получением расплава, который в дальнейшем может быть использован для изготовления минерального волокна посредством центробежно-дутьевого способа или любого другого из множества способов, известных специалисту в данной области техники. Однако использование полученного расплава для изготовления минерального волокна не является обязательным, и данный расплав может быть использован для получения продукта первичного передела, который в дальнейшем послужит сырьевым продуктом для изготовления высококачественных стекольных изделий, например в технологическом процессе с использованием кислородной стекловаренной печи, раскрытом в упомянутой патентной публикации CN117771845A.

[32] Как было подробно описано выше, ваграночная стеклоплавильная печь 2 содержит колонну, которая заполнена чередующимися слоями кокса и минерального сырья, при этом кокс и минеральное сырье, подготовленные в виде кусковых фрагментов заданного размера, загружаются в колонну через ее верхнюю секцию. Зоны горения кокса и плавления минерального сырья находятся в нижней секции колонны. Дымовой газ поднимается вверх от зоны горения кокса сквозь постепенно опускающиеся вниз слои кокса и минерального сырья, отдавая им свое тепло, и выходит из верхней секции колонны по газопроводу 21. Температура дымового газа, выпущенного из ваграночной стеклоплавильной печи 2, т.е. первая температура, может изменяться в пределах 200-250°С в зависимости, например, от исходной температуры кокса и минерального сырья.

[33] Газопровод 21 направляет дымовой газ, который содержит как взвешенные пылевые частицы, так и находящиеся в газообразной фазе оксид серы, оксиды азота, оксид углерода (II), в газоочистительную систему 1, а именно в пылеосадительную камеру 10, предназначенную для удаления из дымового газа крупных фракций взвешенных пылевых частиц. Пылеосадительная камера 10 может содержать одну или несколько горизонтальных перегородок, которые при восхождении дымового газа вверх замедляют движение взвешенных пылевых частиц, вынуждая их под действием собственной силы тяжести осыпаться в заостренную нижнюю часть пылеосадительной камеры 10 для последующего вывода в виде сыпучих отходов.

[34] Из пылеосадительной камеры 10 дымовой газ попадает в теплопринимающий контур предадсорбционного теплообменника 11, выполняющего функцию нагревающего элемента. Выполнение нагревающего элемента в виде предадсорбционного теплообменника 11 не является обязательным, и нагревающий элемент может иметь иную конструкцию, которая способна обеспечить требуемый нагрев дымового газа, например с использованием собственных горелочных устройств. Предадсорбционный теплообменник 11 обеспечивает нагрев дымового газа, имеющего первую температуру, до заранее заданной второй температуры, входящей в интервал 350-400°С, и по газопроводу 111 направляет дымовой газ в десульфуризирующий реактор 12.

[35] Десульфуризирующий реактор 12, известный также как «реактор кислых газов», содержит U-образный газовый канал, нижняя часть которого имеет увеличенное проходное сечение и способна вместить в себя перфорированный барабан, вращающийся вокруг горизонтальной оси. Дозатор 122 вводит в десульфуризирующий реактор 12 адсорбент в виде порошка с размером частиц 5-50 мкм, который активно перемешивается с дымовым газом при помощи перфорированного барабана с образованием газо-твердофазной взвеси. Адсорбент представляет собой вещество, которое находясь в твердой фазе способно адсорбировать оксид серы, вступая с ним в реакцию хемосорбции.

[36] Например, в качестве адсорбента может выступать гашеная известь Ca(OH)2, способная адсорбировать оксиды серы (IV) и (VI) в ходе следующих реакций:

SO2 + Ca(OH)2 = CaSO3 + H2O,

SO3 + Ca(OH)2 = CaSO4 + H2O.

Одновременно с этим гашеная известь способна адсорбировать посредством хемосорбции и ряд других содержащихся в дымовом газе токсичных веществ, таких как фтороводород и хлороводород:

2HF + Сa(OH)2 = CaF2 + H2O,

2HCl + Ca(OH)2 = CaCl2 + H2O.

[37] Другим примером адсорбента является пищевая сода NaHCO3, адсорбирующая оксиды серы (IV) и (VI), фтороводород и хлороводород в ходе следующих реакций:

SO2 + 2NaHCO3 = Na2SO3 + 2CO2 + H2O,

SO3 + 2NaHCO3 = Na2SO4 + 2CO2 + H2O,

HF + NaHCO3 = NaF + H2O + CO2,

HCl + NaHCO3 = NaCl + H2O + CO2.

[38] Тем временем является общеизвестным, что реакции хемосорбции, как приведенные выше, так и с использованием других адсорбентов оксида серы активно протекают при температуре 350-400°С, однако, дымовой газ поступает в десульфуризирующий реактор 12 уже будучи нагретым до входящей в указанный интервал второй температуры, и данное температурное условие в газоочистительной системе 1 является выполненным. Из десульфуризирующего реактора 12 дымовой газ, находящийся в состоянии газо-твердофазной смеси с частицами адсорбента, по газопроводу 121 поступает в газовый фильтр 13.

[39] Газовый фильтр 13 содержит пыльную камеру, соединенную с газопроводом 121, и чистую камеру, расположенную по направлению потока дымового газа вслед за пыльной камерой и соединенную с газопроводом 131. Дымовой газ может пройти из пыльной камеры в чистую камеру только сквозь газопроницаемые стенки керамических свечеобразных фильтрующих элементов, и для стимулирования данного процесса на газопроводе 131 установлен воздушный насос 132, создающий в чистой камере вакуум и побуждающий дымовой газ преодолевать гидравлическое сопротивление газопроницаемых стенок.

[40] Поскольку керамические свечеобразные фильтрующие элементы выполнены либо целиком из керамического материала, либо из комбинированного материала, включающего неорганическое волокно и керамическое связующее, то в отличие от упомянутых выше тканевых рукавных фильтрующих элементов, они обладают теплостойкостью и способны функционировать при температуре выше 500°С. Отдельные примеры керамических свечеобразных фильтрующих элементов, которые являются подходящими для использования в газоочистительной системе 1, раскрыты в патентных публикациях RU2759084C2, RU2789585C1, RU2815946C1.

[41] Взвешенные в дымовом газе мелкие пылевые частицы, не осажденные в пылеосадительной камере 10, и частицы адсорбента вместе с поглощенным ими оксидом серы задерживаются газопроницаемыми стенками и оседают в заостренные вниз донные элементы пыльной камеры, откуда по трубопроводу 133 выводятся в пылесборный бункер 134. Кроме того, поскольку температура дымового газа в пыльной камере находится на уровне его температуры в десульфуризирующем реакторе 12, то частицы адсорбента продолжают адсорбировать оксид серы даже находясь в пыльной камере, что повышает длительность контакта адсорбента и дымового газа, а значит и эффективность очистки дымового газа.

[42] Соответственно, дымовой газ, поступающий в газопровод 131, является полностью очищенным как от мелких пылевых частиц, так и от оксидов серы (IV) и (VI), фтороводорода и хлороводорода. Таким образом, неизвестная из уровня техники комбинация из последовательно расположенных по направлению потока дымового газа предадсорбционного теплообменника 11, десульфуризирующего реактора 12 и газового фильтра 13 позволяет применить технологию сухой десульфуризации к системе очистки дымового газа, предназначенной именно для ваграночной стеклоплавильной печи 2.

[43] Из газопровода 131 дымовой газ под повышенным давлением, создаваемым воздушным насосом 132, поступает в дожигающий реактор 14, в который по газопроводам 142 и 144 также поступают соответственно природный газ и дутьевой газ, нагнетаемые воздушными насосами 143 и 145. Горение природного газа доводит температуру в дожигающем реакторе 14 до 900°С и выше, в результате чего происходит окисление содержащегося в дымовом газе угарного газа CO, до углекислого газа CO2

2СО + О2 = 2СО2.

[44] Из дожигающего реактора 14 очищенный от угарного газа дымовой газ, имеющий третью температуру (≈ 900°С), по газопроводу 141 поступает в теплопередающий контур дутьевого теплообменника 15, при этом в теплопринимающий контур дутьевого теплообменника 15 по газопроводу 152 подается дутьевой газ, нагнетаемый воздушным насосом 153. В результате теплообмена дымовой газ передает значительную часть своего тепла дутьевому газу и выходит из дутьевого теплообменника 15 по газопроводу 151 с четвертой температурой (≈ 650°С), в то время как нагретый дутьевой газ по газопроводу 154 направляется в ваграночную стеклоплавильную печь 2.

[45] Использование дутьевого теплообменника 15 позволяет сэкономить энергетические ресурсы как на нагреве дутьевого газа, который должен подаваться в ваграночную стеклоплавильную печь 2 в нагретом виде, так и на охлаждении дымового газа, выпущенного из дожигающего реактора 14, с третьей до четвертой температуры, поскольку перед восстановительной стадией очистки и последующим выпуском в атмосферу температура дымового газа должна быть снижена.

[46] Газопровод 151 снабжен разветвляющим узлом 16, который способен отводить первую из двух потоковых частей дымового газа из газопровода 151 в газопровод 162, в то время как вторая потоковая часть продолжает движение по газопроводу 151, при этом соотношение первой и второй потоковых частей может лежать в интервале от 1:4 до 1:2. Из газопровода 162 первая потоковая часть дымового газа попадает в теплопередающий контур упомянутого выше предадсорбционного теплообменника 11, по теплопринимающему контуру которого протекает дымовой газ, выпущенный из ваграночной стеклоплавильной печи 2, прошедший через пылеосадительную камеру 10 и имеющий первую температуру (200-250°С).

[47] В результате теплообмена первая потоковая часть дымового газа, имеющая на входе в предадсорбционный теплообменник 11 четвертую температуру (≈ 650°С), поднимает температуру дымового газа, выпущенного из ваграночной стеклоплавильной печи 2, с первой (200-250°С) до второй (350-400°С) температуры. Поскольку первая температура дымового газа имеет переменное значение, зависящее от температуры кокса, минерального сырья и окружающей среды, в то время как вторая, а вместе с ней и четвертая температуры достаточно строго детерминированы, то разветвляющий узел 16 выполнен с возможностью изменения расхода первой потоковой части дымового газа в газопроводе 162, что в данном случае эквивалентно изменению количества переносимого тепла.

[48] Из теплопередающего контура предадсорбционного теплообменника 11 первая потоковая часть дымового газа поступает в газопровод 164, и под действием воздушного насоса 163 через соединяющий узел 17 возвращается в газопровод 151, где соединяется со второй потоковой частью. Ввиду того, что первая потоковая часть дымового газа возвращается в газопровод 151 охлажденной, например до 400°С, температура дымового газа в газопроводе 151 снижается до пятой температуры (≈550°С). Таким образом, использование предадсорбционного теплообменника 11 позволяет сэкономить энергетические ресурсы как на нагреве дымового газа, выпущенного из ваграночной стеклоплавильной печи 2, с первой до второй температуры, так и на охлаждении дымового газа, выпущенного из дожигающего реактора 14 и направляемого на восстановительную стадию очистки.

[49] Из газопровода 151 дымовой газ поступает в теплопередающий контур утилизирующего теплообменника 18, откуда с приобретением шестой температуры (≈ 300°С) выходит в газопровод 181. В теплопринимающий контур утилизирующего теплообменника 18 по трубопроводу 182 при помощи нагнетателя 183 подается теплоноситель, который в нагретом виде выходит в трубопровод 184 и далее используется для коммунальных нужд.

[50] Газопровод 181 направляет дымовой газ в восстановительный реактор 19, выполненный на основе оксида ванадия (V), который промотирован оксидом титана (IV) и оксидом вольфрама (VI), и который выступает в роли катализатора. Одновременно с дымовым газом в восстановительный реактор 19 поступает газообразный аммиак. Шестая температура (≈ 300°С) дымового газа способствует активному восстановлению оксидов азота (II) и (IV) в ходе следующих реакций:

4NO + 4NH3 + О2 = 4N2 + 6H2O,

NO + NO2 + 2NH3 = 2N2 + 3H2O,

6NO2 + 8NH3 = 7N2 + 12H2O.

[51] Из восстановительного реактора 19 дымовой газ, очищенный от оксида азота, поступает в газопровод 191, и далее при помощи воздушного насоса 192 выводится в атмосферу через дымовую трубу 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2009 |

|

RU2385951C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2010 |

|

RU2442828C2 |

| УСТАНОВКА И СПОСОБ УТИЛИЗАЦИИ БИОМАССЫ | 2014 |

|

RU2549947C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2007 |

|

RU2357151C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2007 |

|

RU2358200C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ И НЕФТИ | 2013 |

|

RU2527238C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2000 |

|

RU2194869C2 |

Изобретение относится к области промышленной экологии, а более точно, к области очистки дымового газа, выпущенного из ваграночной стеклоплавильной печи, используемой для изготовления минерального волокна. Cистема очистки дымового газа для ваграночной стеклоплавильной печи содержит последовательно расположенные по направлению потока дымового газа нагревающий элемент, десульфуризирующий реактор и газовый фильтр. Нагревающий элемент способен нагревать дымовой газ, выпущенный из ваграночной стеклоплавильной печи. Десульфуризирующий реактор способен обеспечивать сухое смешивание дымового газа с частицами адсорбента оксида серы. Газовый фильтр, выполненный с использованием керамических свечеобразных фильтрующих элементов, способен пропускать дымовой газ и задерживать частицы адсорбента оксида серы. Технически результат - обеспечение удаления оксида серы из дымового газа, выпущенного из ваграночной стеклоплавильной печи, при использовании сухого смешивания дымового газа с частицами адсорбента оксида серы. 9 з.п. ф-лы, 1 ил.

1. Система очистки дымового газа для ваграночной стеклоплавильной печи, содержащая последовательно расположенные по направлению потока дымового газа нагревающий элемент, десульфуризирующий реактор и газовый фильтр, причем

нагревающий элемент способен нагревать дымовой газ, выпущенный из ваграночной стеклоплавильной печи,

десульфуризирующий реактор способен обеспечивать сухое смешивание дымового газа с частицами адсорбента оксида серы,

газовый фильтр, выполненный с использованием керамических свечеобразных фильтрующих элементов, способен пропускать дымовой газ и задерживать частицы адсорбента оксида серы.

2. Система по п. 1, которая содержит пылеосадительную камеру, расположенную по направлению потока дымового газа перед нагревающим элементом.

3. Система по п. 1, в которой в качестве адсорбента использована гашеная известь.

4. Система по п. 1, которая содержит дожигающий реактор, расположенный по направлению потока дымового газа вслед за газовым фильтром и способный окислять угарный газ.

5. Система по п. 4, которая содержит дутьевой теплообменник, расположенный по направлению потока дымового газа вслед за дожигающим реактором и способный нагревать дутьевой газ, подаваемый в ваграночную стеклоплавильную печь, за счет тепла дымового газа, выпущенного из дожигающего реактора.

6. Система по п. 5, в которой нагревающий элемент выполнен в виде предадсорбционного теплообменника, способного нагревать дымовой газ, выпущенный из ваграночной стеклоплавильной печи, за счет тепла первой из двух потоковых частей дымового газа, выпущенного из дожигающего реактора, при этом разветвляющий узел, обеспечивающий разделение дымового газа на первую и вторую потоковые части, расположен по направлению потока дымового газа вслед за дутьевым теплообменником.

7. Система по п. 6, в которой первая потоковая часть дымового газа, имеет переменный расход, определяемый на основе исходной температуры дымового газа, выпущенного из ваграночной стеклоплавильной печи.

8. Система по п. 6, в которой первая потоковая часть дымового газа после прохождения через теплопередающий контур предадсорбционного теплообменника соединяется со второй потоковой частью дымового газа посредством соединяющего узла, который расположен по направлению потока дымового газа вслед за разветвляющим узлом.

9. Система по п. 8, которая содержит восстановительный реактор, расположенный по направлению потока дымового газа вслед за соединяющим узлом и способный восстанавливать оксид азота.

10. Система по п. 9, которая содержит утилизирующий теплообменник, расположенный по направлению потока дымового газа вслед за соединяющим узлом и перед восстановительным реактором, при этом утилизирующий теплообменник способен охлаждать дымовой газ.

| Установка сухой очистки дымовых газов от кислых компонентов | 2018 |

|

RU2687410C1 |

| Способ фотоколориметрического определения ниобия | 1959 |

|

SU123341A1 |

| DE 19940683 A1, 01.03.2001 | |||

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| Установка для очистки дымовых газов с сухим вихревым скруббером | 2023 |

|

RU2803421C1 |

| Медогонка | 1979 |

|

SU793527A1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ПРОМЫШЛЕННЫХ ГАЗОВ ОТ ТВЕРДЫХ ЧАСТИЦ ДЛЯ ПОДГОТОВКИ ИХ К ИСПОЛЬЗОВАНИЮ В ЗАМКНУТОМ ЦИКЛЕ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО, ИСПОЛЬЗУЕМОЕ В УСТАНОВКЕ | 2008 |

|

RU2363521C1 |

Авторы

Даты

2025-06-06—Публикация

2024-11-30—Подача