Изобретение Относится к составам огнеупорных тиксотропных керамобетонных смесей для вибролитья, применяемых для футеровки выпускных желобов, промковшей непрерывной разливки стали, стальков- шей, для изготовления крупногабаритных блоков и фасонных изделий различного назначения.

Известна керамобетонная смесь, где в качестве связующего используют суспензию муллита, а в качестве заполнителя лом изделий МЛО-62 двух фракций (10-15 и 1,6-2,5 мм) в соотношении 3:1 (по массе). Недостатком данной смеси является продолжительное время выдержки изделий в формах (24-36 часов).

Известна керамобетонная смесь, где в качестве связующего используют высокоглиноземистую вяжущую суспензию, а в качестве заполнителя бой изделий МЛО-62 фракции 5-15 мм при соотношении компонентов 40-55 и 60-65% соответственно

Недостатком данной смеси является то, что изготовленные изделия Необходимо выдерживать в формах 20-24 часов.

Известна также керамобетонная смесь на основе высококоицектрирбватшой керамической вяжущей суспензии (В KB С) из лома изделий МЛО-62 и заполнителя аналогичного химического состава с размером зерен: 2,5-5,0; 5,0-10,0; 10,0-15,0 мм.

Недостатком данной керамобетонной смеси является длительное время выдержки изделии в формах - от 18 до 24 часов

Наиболее близкой к предлагаемому решению является тиксотропнэя керамобетонная смесь для вибролитоя следующего состава, мас.%:

XJ

00

ь о о о

Высокоглиноземистая керамическая вяжущая суспензия28-30

Муллитовый заполнитель фракции 10-0 мм45-67 5 Тонкомолотая корун- докварцевая добавка муллитовой стехиометрии, фракции менее 0,1 мм 5-25 , Ю

Недостатком данной тиксотропной керамобетонной смеси является большая продолжительность выдержки отформованных изделий в формах 1,5-5 ч.

Тиксотропная керамобетонная смесь 15 имеет хорошую подвижность и формуется методом вибролитья при влажности 7-9%. Структурообразование такой смеси в изготовленных на ее основе изделий (потеря подвижности и переход в твердое состоя- 20 ние) происходит при уменьшении содержания кинетически свободной воды в литейной системе до 3-4%, Последнее в известных составах достигается за счет использования пористого заполнителя с 25 большим водопоглощением 10-15%, При этом время выдержки изделия в форме до окончания его структурообразования определяется продолжительностью процесса впитывания избыточного количества 30 кинетически свободной воды Зернами заполнителя. Окончательное твердение кера- мобетонной смеси имеет место после сушки при 105-110°С, когда в ней, вследствие протекания поликонденсационных процессов, 35 формируются прочные водостойкие адгезионные швы между твердыми частицами.

.Цель - сокращение времени выдержки изделий в форме, т.е. ускорение твердения керамобетонной смеси.40

Цель достигается тем, что тиксотропная керамобетонная смесь для вибролитья, включающая высокоглиноземистую керамическую вяжущую суспензию, однород- ный с вяжущим по составу заполнитель и 45 тонкомолотую корундокварцевую добавку муллитовой стехиометрии, дополнительно содержит высокоглиноземистый огнеупорный порошок при следующем соотношении компонентов, мас.%:50

Высокоглиноземистая

керамическая вяжущая

суспензия28-30

Муллитовый заполнитель, фракции 10-0 мм 45-66,9 55

Тонкомолотая корундокварцевая добавка муллитовой стехиометрии5-25

Порошок огнеупорный

высокоглиноземистый0,1-1,5

Тонкомолотая корундокварцевая добавка муллитовой стехиометрии способствует образованию коагуляционно-тиксотропной структуры, что позволяет расформовывать изделия через 1,5-5,0 часов.

Введение высокоглиноземистого огнеупорного порошка дополнительно сокращает время схватывания и ускоряет процесс структурообразования. Возможно это явление объясняется тем, что высокоглиноземистый порошок при взаимодействии с водой образует тидратные новообразования и прежде всего А(ОН)з в коллоидной форме, которые осаждаются на активированной поверхности частиц суспензии и заполнителя, изменяя их электроповерхностные свойства.

Совокупность явлений изменения поверхностного заряда у части дисперсных ча- стиц на противоположный, а также образование гидратов А(ОН)з, связавших оставшуюся кинетически свободную воду значитель ДОускоряет процесс коагуляцион- но-конденсационного структурообразования. Что в свою очередь позволяет уже через 30-45 минут иметь прочные изделия и производить извлечение изделий из форм или вынимать ша блон, например, при футеровке стальковшей.

Пример реализации изобретения .

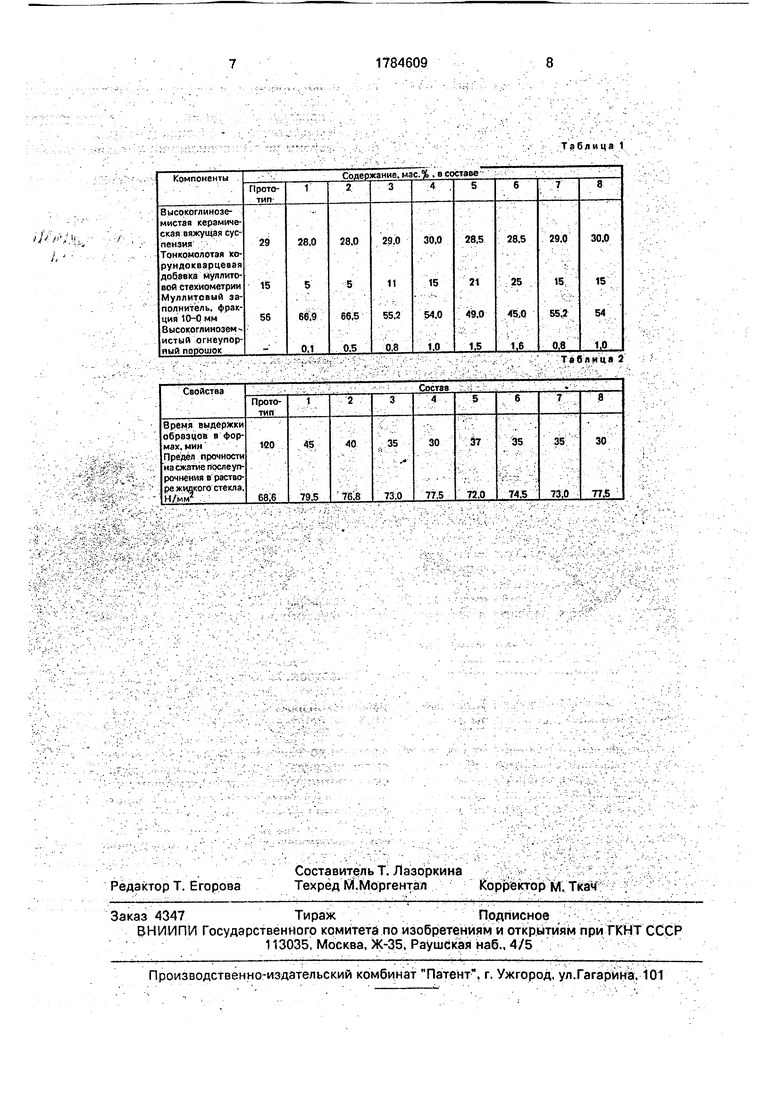

Тиксотропн°ую керамобетонную смесь для вибролитья (состав 2, таблица 1) получают при смешивании высокоглиноземистой керамической вяжущей суспензии 28,0 мас.%, тонкомолотой корундокварце- вой добавки муллитовой стехиометрии 5 мас.%, муллитового заполнителя 66.5 мас.% и 0.5 мас.% порошка огнеупорного высоко- глиноземистого для вЬздушно-твердеющих растворов, ТК 14-8-294-78.

Высокоглиноземистую керамическую вяжущую суспензию получают мокрым помолом шамота, представляющего собой дробленые отходы, лом изделий МЛО-62 фракцией 2,5-0 мм в шаровой мельнице с керамической футеровкой, объемом 100 л, корундовыми шарами диаметром 20-30 мм. Помол осуществляют в щелочной среде (добавка жидкого стекла) при рН 10.0-10,5 и проводят в три стадии; на первой загружают 50 материала от общего количества вводимого шамота с соотношением Ж:Т 1:5. Перед загрузкой мелющие тел а, сухой шамот и воду разогревают до 70°С. Помол первой загрузки производят до полного прохода пробы суспензии через сито 0,063 мм. Затем осуществляют вторую загрузку - 25 мас.% шамота, регулируют рН жидким стеклом до значения 10,5 и продолжают измельчение до остатка на сите

0,063 мм - 7,0-7,5%. После этого также регулируют значение рН жидким стеклом до значения 10.5 и производят окончательную третью загрузку шамота, а помол производят до значения остатка на сите 0,063 мм - 10-11%.

Для получения тонкомолотой корундок- варцевой добавки муллитовой стехиометрии фракции менее 0,1 мм в готовую высокоглиноземистую керамическую вя- жущую суспензию вводят корунд ТУ 14-8- 384-81 ; 72 мае.%-от общей массы добавки и кварцевый песок ГОСТ 25551-78; 28 мас.%. Проводят дополнительное измельчение (домол добавки) в течение двух часов.

Полученную высокоглиноземйстую керамическую вяжущую суспензию, содержащую тонкомолотую корундокварце- вую добавку муллитовой стехиометрии, стабилизируют путем механического перемешивания в барабане мельницы без мелющих тел, в течение шести часов. При этом происходит равномерное распределение тонкомолотой корундокварцевой до- бавки в объеме суспензии и появление тиксотропии за счет физико-химических процессов.

Приготовление тиксотропной керамобетонной смеси осуществляют в лаборатор- ном смесителе гравитационного действия, путем совместного перемешивания высокоглиноземистой суспензии, содержащей тонкомолотую корундокварцевую добавку, муллитового заполнителя и высокоглинозе- мистого огнеупорного порошка в течение четырех минут.

Введение добавки высокоглиноземи- стогд порошка осуществляют при смешива- нии всех остальных компонентов в смесителе.

Готовую смесь, влажностью 8%, заливают в металлические формы - кубы размером 70 мм, предварительно смазанные машинным маслом, и подвергают вибра- ции на вибростоле с частотой 50 Гц и амплитудой 0,70 мм в течение дпух минут. После прекращения вибрации определяют срок схватывания керамобетонной смеси (переход в твердообразное состояние). Это соответствует сохранению геометрической формы вибролитых образцов после снятия боковых стенок. Извлеченные образцы сушат в сушильном шкафу при 110°С до остаточной влажности 0,5-1,0% и затем

подвергают пропитке в раствори жидкого стекла плотностью 1,06 г/см3 в течение 30 минут с последующей сушкой.

Смеси составов 1,3-8 (таблица 1) были приготовлены по вышеописанной методике.

Для всех образцов определяли; срок схватывания (твердения) смеси по ГОСТ 310.3-76, предел прочности на сжатие после упрочнения в растворе жидкого стекла по ГОСТ 4071-80. Результаты испытаний всех смесей приведены в таблице 2.

В составе 7 использовали: для приготовления суспензии синтетический муллит марки ПМЛЦ-2,5 fry 14-8-450-83), а в качестве муллмтового заполнителя -дробленый лом муллитовых изделий (фр. до 10 мм), ТУ 14-8- 438-83.

В составе 8 использовали: для приготовления суспензии дробленый лом фр. до 2 мм муллитокорундовых изделий на основе плавленого муллита й корунда МКПГ- 88 (ТУ-8-439-83) с массовой долей свыше 88%, в качестве муллитового заполнителя - дробленый лом (фр. до 10 мм) изделий марки МКПГ-88.

В сравнении с прототипом использование предлагаемого состава тиксотропной керамобетонной смеси позволяет сократить время выдержки изделий в формах в среднем в 3,2 раза; повысить механическую прочность после выдержки в растворе жидкого стекла в среднем в 1,1 раза; повысить производительность труда за счет оборачиваемости форм и сокращения времени технологического процесса изготовления изделий.

Формула изобретения Тиксотропная керамобетонная смесь для вибролитья, включающая 28-30% керамической вяжущей суспензии с рН 10,0- 10,5 на основе высокоглиноземистого шамота, 45-66,9% муллитового шамота фракции до 10 мм и 5-25% тонкомолотой смеси корунда и кварца в стехиометриче- ском соотношении, соответствующем муллиту, отличающаяся тем, что, с целью сокращения времени выдержки изделий в формах, она содержит дополнительно высокоглиноземистый огнеупорный порошок с содержанием оксида алюминия 60% и оксида магния 4-7%-ного в количестве 0,1- 1,5%.

Таблица 1

Использование: составы тиксотропных керамобетонных смесей для вибролитья, применяемых для футеровки выпускных желобов, промковшей непрерывной разливки стали. Сущность изобретения: смесь содержит керамическую вяжущую суспензию с рН 10-10,5 на основе высокоглиноземистого шамота 28-30%, муллитовый шамот фракции до 10 мм 45-66,9%, тонкомолотую смесь корунда и кварца в стехиометрическом соотношении, соответствующем муллиту, 5- 25% и высокоглиноземистый огнеупорный порошок с содержанием оксида алюминия 60% и оксида магния 4-7% 0,1-1,5%. Характеристики: время выдержки образцов в формах 30-45 мин, предел прочности на сжатие после упрочнения в растворе жидкого стекла 68,6-79,5 И/мм2. 2 табл.

ijj I , u

| Авторское свидетельство СССР № 1593146, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-30—Публикация

1990-06-04—Подача