Изобретение относится к спектральному анализу, в частности к атомноабсорбционному спектральному анализу твердых проб с лазерной атомизацией . и может использоваться в горнодобывающей, металлургической, машиностроительной, радиоэлектронной промвлшленности, в геологии, криминалистике, в научных исследованиях - там, где необходимо локально определять состав любых твердых предметов.

В известном устройстве для лазерного спектрального анализа пробу испаряют сфокусированным на поверхность образца излучением лазера в режиме свободной генерации tl.

К недостаткам спектрального анализа с испарением проб излучением лазера в режиме свободной генерации относится: невозможность анализа прозрачных материалов., малая (не более 1% ) доля паров в продуктах лазерной эрозии, высокий относительный предел обнаружения, сравнительно большая сотни микрометров ) глубина поражения за один импульс.

Наиболее близким по технической сущности к предлагаемому является способ лазерного атомно-абсорбционно го анализа, включающий испарение исследуемого образца излучением лазера в моноимпульсном режиме, просвечивание образующегося при этом факела и регистрацию спектров поглощения .2 J.

Недостаток известного способа высокий относительный предел, составляющий не менее %,

Причина этого недостатка - малое количество вещества, испаряемого за

10 один импульс лазера, движение и разлет атомного пара в виде факела в большом телесном угле.

Цель изобретения - уменьшение предела обнаружения элементов в ве15ществе путем увеличения плотности паров в факеле.

Поставленная цель достигается согласно способу атомно-абсорбционного спектрального анализа, включаю20 испарение исследуемого образца излучением лазера в моноимпульсном режиме, просвечивание образующегося при этом факела и регистрацию спект- . ров поглощения, лазерное излучение

25 направляют непосредственно на участок образца, предварительно обработанный до образования лунки, на дно лунки.

Согласно второму варианту способа

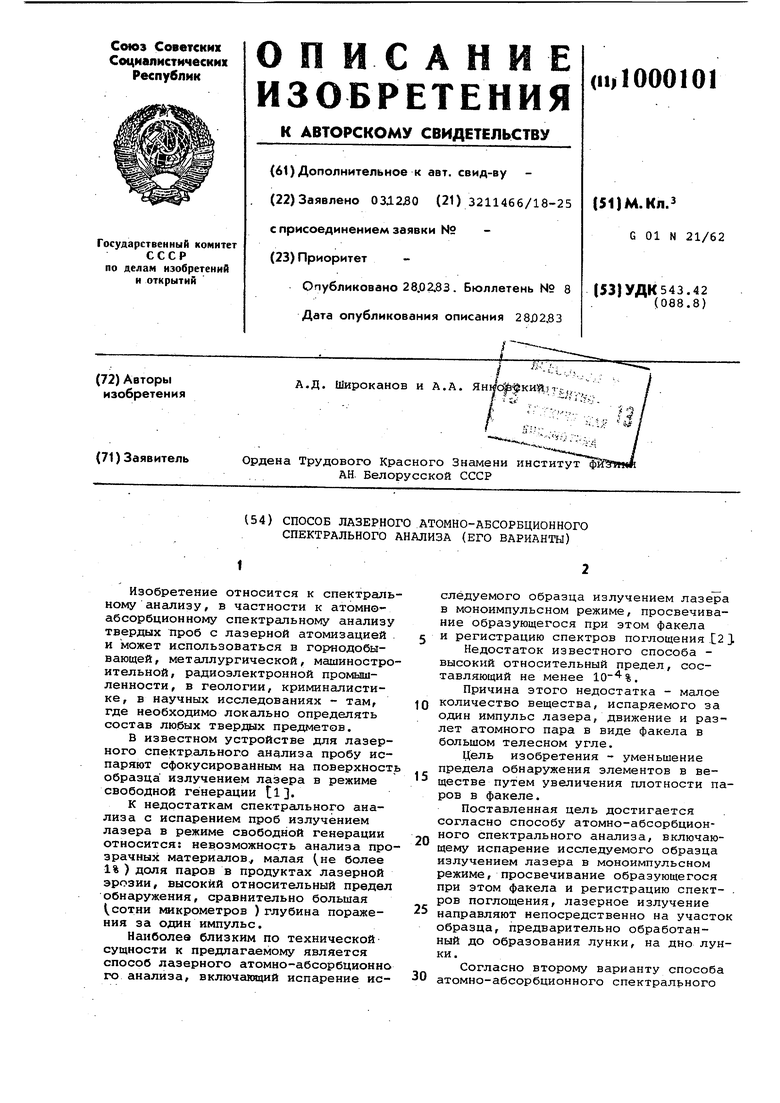

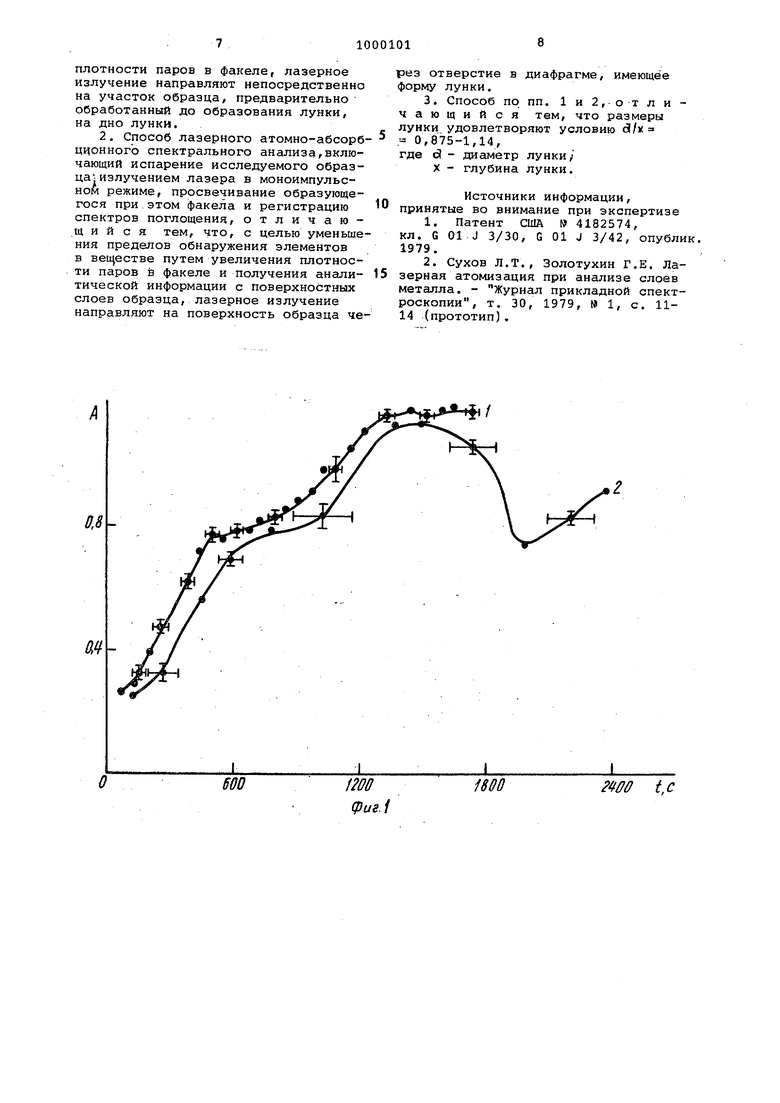

30 атомно-абсорбционного спектрального анализа указанная цель и получение аналитической информации с поверхностных образцов достигается тем, чт лазерное излучение направляют на по верхность образца через отверстие в диафрагме, имеющее форму лунки. Кроме того, размеры лунки удовлет .вбряют условию: d/x 0,875-1,14, где (3 - диаметр лунки, , X - глубина лунки. Лунка служит для уменьшения телес ного угла разлета атомного пара по сравнению с прототипом, поскольку ла зерное излучение направляют на дно лунки. За счет уменьшения угла разле та паров (по примерно постоянной их массе) в лунке оптимальной формы и размеров растет плотность паров в фа келе по сравнению с прототипом. Размеры и форма лунок,, обеспечивающих максимальное поглощение факела в линиях исследуемых химических элементов зависят от устройства, в котором реализуется способ, а именно от применяемой системы фокусировки лазерного излучения и от того, где находится фокус этой системы: на поверхности образца, выше или ниже ее. Для каждого конкретного устройства оптимальные размеры лунки постоянны Лунку можно изготовить также лазером излучение которого испаряет анализируемое вещество. При этом лазерное излучение автоматически направлено в центр лунки. Однако для формирования лунки оптимальных размеров необходимо произвести не менее нескольки десятков импульсов. С целью сокращения времени анализа лунку оптимального размера можно изготавливать каким-либо более быстрым способом,например, механическим, а затем на дно лунки, т.е. перпендикулярно поверхности лунки и образца направлять лазерное излучение. Чтобы повысить локальность и обе печить получение аналитической инфор мации с поверхности образца, необходимо исключить образование лунки в образце. Для этого можно восполь зоваться тем фактом, что при действии лазерного излучения материал ра рушается и поступает в факел в основном с дна лунки. Роль стенок лунки, уменьшаю1цих телесный угол разлета паров играет в этом случае поверхность сквозного отверстия, вы полненного в виде лунки оптимальной формы в пластине, материал которой содержит исследуемых химических элементов. Пластина герметично присоединяется к поверхности образца, которая в результате этого играет роль дна лунки. На эту поверхность направляется лазерное излучение. Фа кел, образующийся в результате первого импульса на поверхность образца имеет ту же плотность паров, что и факел с дна лунки оптимальной формы, и более высокую, чем в прототипе при той же плотности мощности лазерного излучения. Это позволяет использовать для анализа меньшее количество вещества, чем в прототипе, т.е. увеличивать локальность поражения единичным импульсом лазера, уменьшив, например, его энергию.Поскольку лазеры в моноимпульсном режиме имеют высокую локальность по площади поражения, речь идет об увеличении локальности по толщине образца. На фиг.1-7 представлены экспериментально полученные зависимости поглощательной способности анализируемых атомов от параметров лунки. Пример 1. Измеряют погло- щательную способность лазерного факела, получающегося при поражении металлических образцов сфокусированным излучением лазера ЛТИПЧ-8. Для этого лазерное излучение направляют на образец через флюоритовую линзу с фокусным расстоянием равным 30 мм. Лазер работает на основной длине волны генерации 1,06 мкм с частотой 12,5 Гц. Лазерный факел, возникающий в точке поражения, просвечивают излучением спектральной лампы с полым катодом ЛСП-1, работающей в импульсном режиме. Прошедшее факел излучение лампы направляется в монохроматор, после которого регистрируется с помощью фотоэлектрической приставки. Факел просвечивают в тот момент, когда излучение линий элементов, по которым проводят измерение поглощения, было на порядок меньше, чем излучение лампы и не оказывает помех в атомной абсорбции. В лазерном факеле атомы меди, хрома, некоторых других элементов поглощают свет в несколько раз большее время,чём излучают. Поэтому абсорбцию измеряют сразу после прекращения свечения факела при вышеуказанном условии. Интенсивность светового импульса, испытавшего поглощение, измеряют в различные моменты времени после начала поражения образца. В течение 12-20 мин работы лазера в образце с первоначально плоской поверхностью возникает лунка глубиной 0,35-0,4 мм и таким же диаметром. Соответственно возрастает и поглощательная способность. При дальнейшем углублении лунки поглощательная способность уменьшается. На фиг. 1-3 вдоль оси абсцисс отложено время от начала работы лазера. Лунка углубляется пропорционально ему, но с разной скоростью для различных материалов. От экспериментальных точек отложены: среднеквадратичное отклонение значения и период, за который измерялась совокупность точек.

по которым определяли среднее значение .

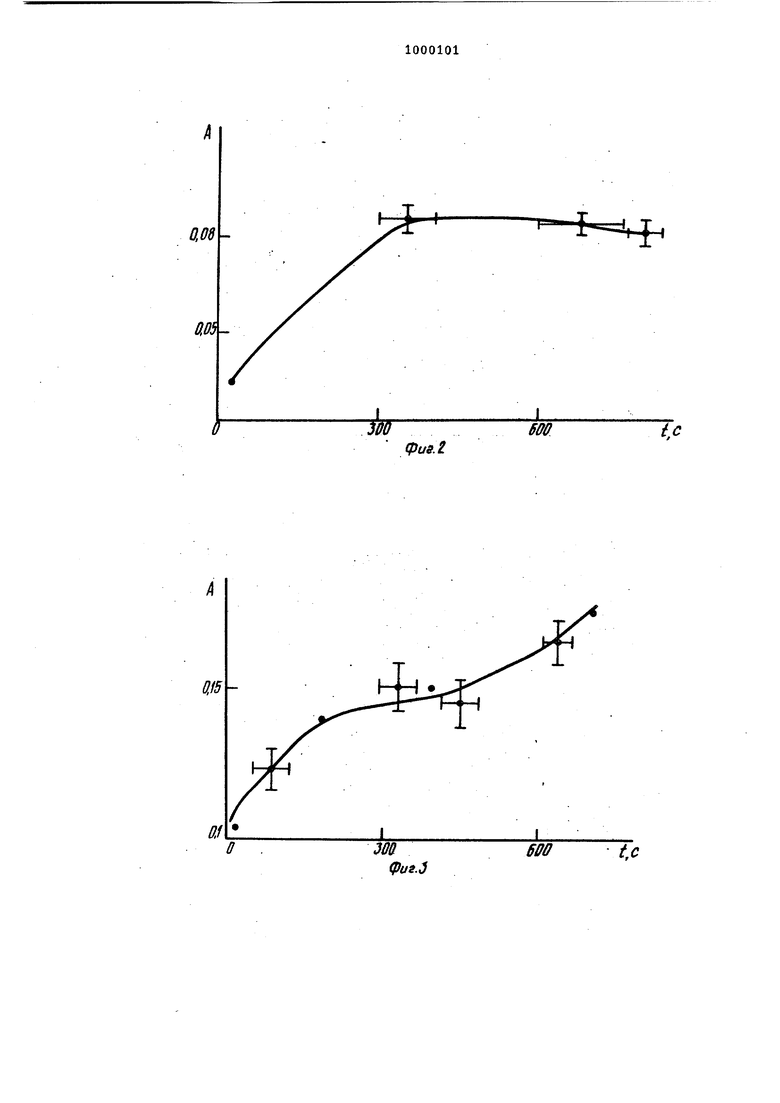

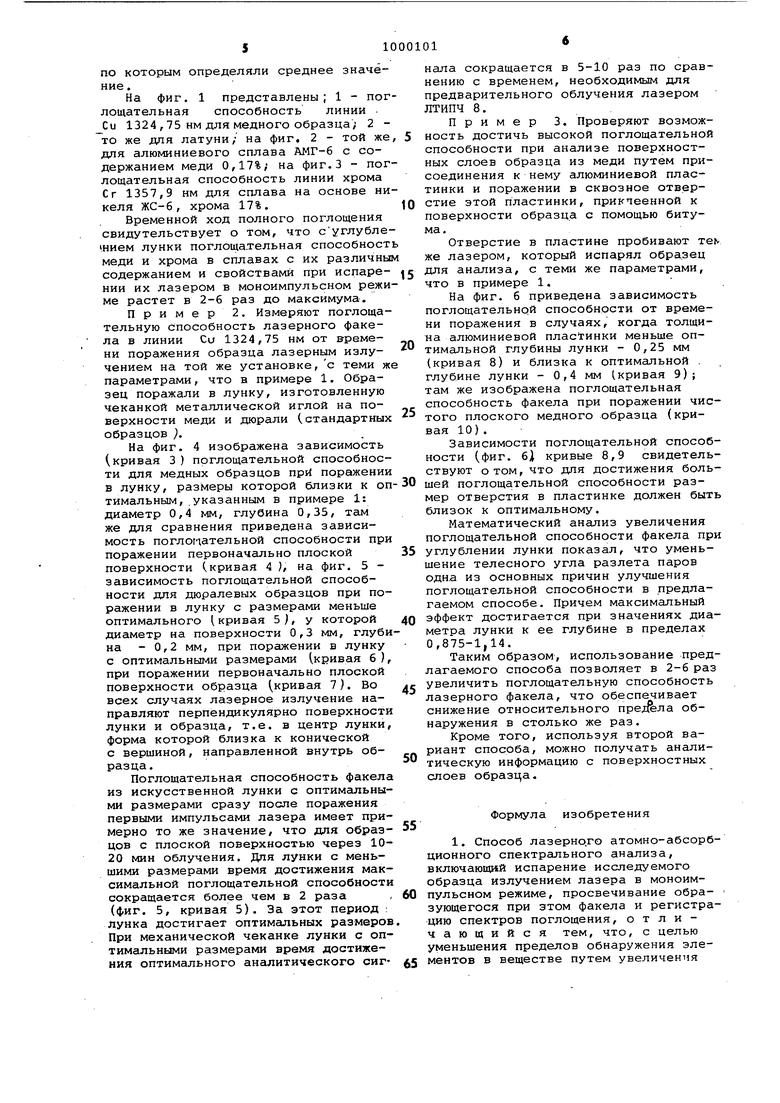

На фиг. 1 представлены; 1 - поглощательная способность линии Си 1324 ,75 нм для медного образца; 2 то же для латуни; на фиг, 2 - той же для алюминиевого сплава АМГ-б с содержанием меди 0,17%; на фиг.3 - поглощательная способность линии хрома С г 1357,9 нм для сплава на основе никеля же-б, хрома 17%.

Временной ход полного поглощения свидутельствует о том, что суглублением лунки поглоща.тельная способност меди и хрома в сплавах с их различны содержанием и свойствами при испареНИИ их лазером в моноимпульсном режиме растет в 2-6 раз до максимума.

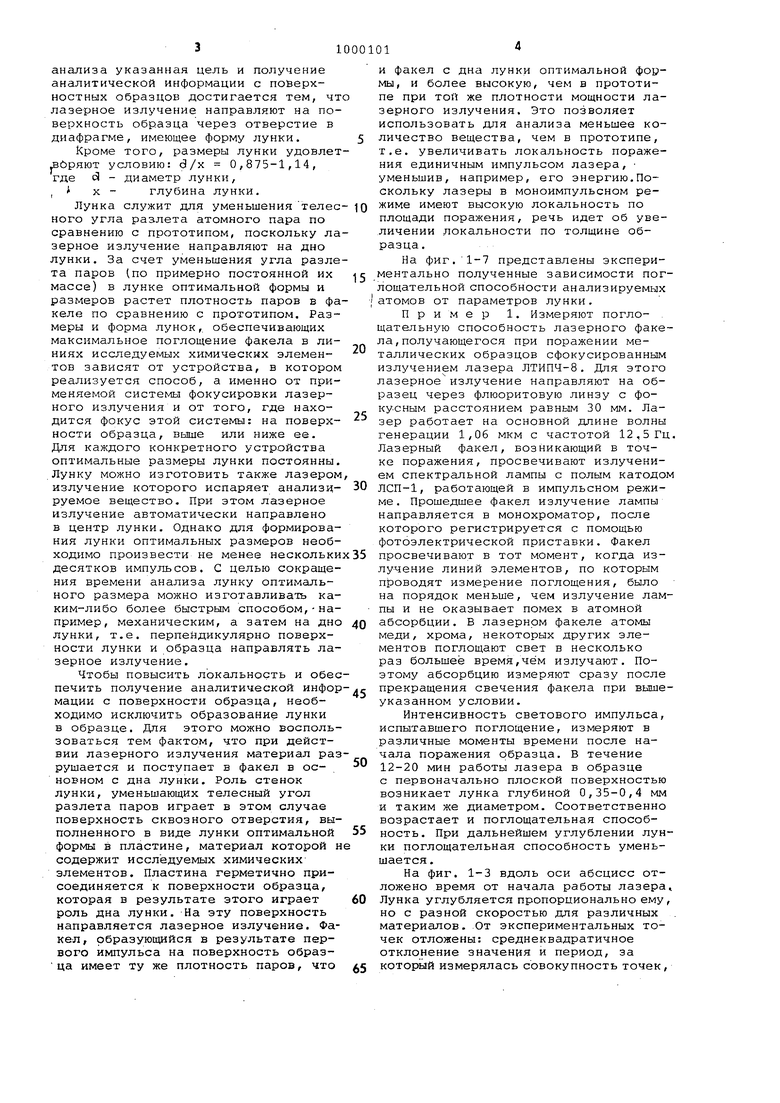

П р и м е р 2. Измеряют поглощательную способность лазерного факела в линии Си 1324,75 нм от времени поражения образца лазерным излучением на той же установке, с теми ж параметрами, что в примере 1. Образец поражали в лунку, изготовленную чеканкой металлической иглой на поверхности меди и дюрали (.стандартных образцов ).

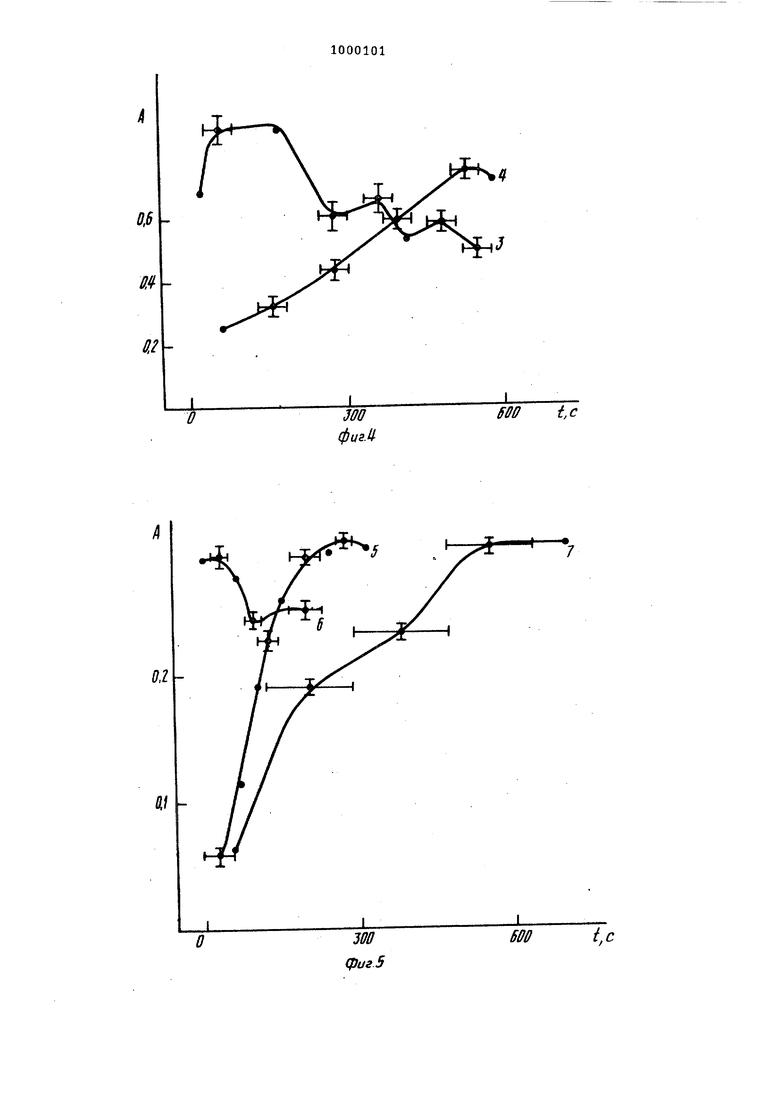

На фиг. 4 изображена зависимость (кривая 3 ) поглощательной способности для медных образцов при поражении в лунку, размеры которой близки к оп тимальным, указанным в примере 1: диаметр 0,4 мм, глубина 0,35, там же для сравнения приведена зависимость поглопательной способности при поражении первоначально плоской поверхности (кривая 4 ), на фиг. 5 зависимость поглощательной способности для дюралевых образцов при поражении в лунку с размерами меньше оптимального (кривая 5 , у которой диаметр на поверхности 0,3 мм, глубина - 0,2 мм, при поражении в лунку с оптимальными размерами (кривая 6 ), при поражении первоначально плоской поверхности образца кривая 7). Во всех случаях лазерное излучение направляют перпендикулярно поверхности лунки и образца, т.е. в центр лунки, форма которой близка к конической с вершиной, направленной внутрь образца.

Поглощательная способность факела из искусственной лунки с оптимальными размерами сразу после поражения первыми импульсами лазера имеет примерно то же значение, что для образцов с плоской поверхностью через 1020 мин облучения. Для лунки с меньшими размерами время достижения максимальной поглощательной способности сокращается более чем в 2 раза , (фиг. 5, кривая 5). За этот период : лунка достигает оптимальных размеров При механической чеканке лунки с оптимальными размерами время достижения оптимального аналитического сигнала сокращается в 5-10 раз по сравнению с временем, необходимым для предварительного облучения лазером ЛТИПЧ 8.

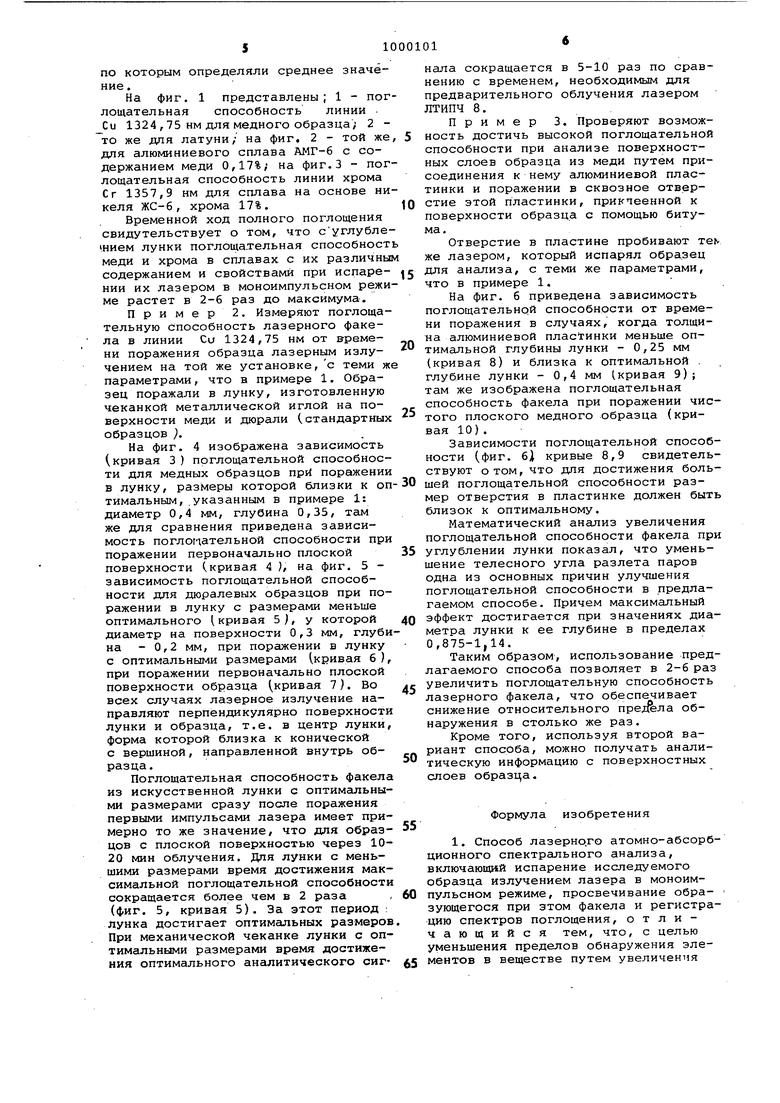

Пример 3. Проверяют возможность достичь высокой поглощательной способности при анализе поверхностных слоев образца из меди путем присоединения к нему алюминиевой пластинки и поражении в сквозное отверстие этой пластинки, прикпеенной к поверхности образца с помощью битума.

Отверстие в пластине пробивают те же лазером, который испарял образец для анализа, с теми же параметрами, что в примере 1.

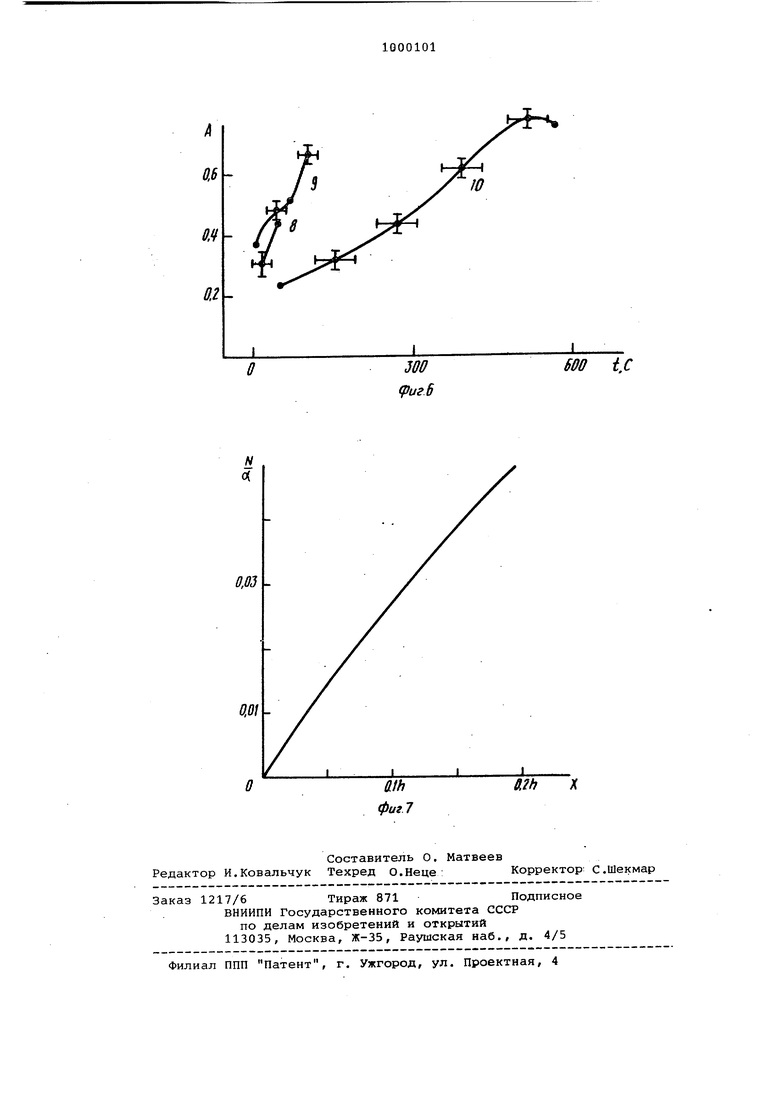

На фиг. б приведена зависимость поглощательной способности от времени поражения в случаях, когда толщина алюминиевой пластинки меньше оптимальной глубины лунки - 0,25 мм (кривая 8) и близка к оптимальной . глубине лунки - 0,4 мм 1кривая 9); там же изображена поглощательная способность факела при поражении чистого плоского медного образца (кривая 10) .

Зависимости поглощательной способности (фиг. 6j кривые 8,9 свидетельствуют о том, что для достижения большей поглощательной способности размер отверстия в пластинке должен быт близок к оптимальному.

Математический анализ увеличения поглощательной способности факела пр углублении лунки показал, что уменьшение телесного угла разлета паров одна из основных причин улучшения поглощательной способности в предлагаемом способе. Причем максимальный эффект достигается при значениях диаметра лунки к ее глубине в пределах 0,875-1,14.

Таким образом, использование предлагаемого способа позволяет в 2-6 раз увеличить поглощательную способность лазерного факела, что обеспечивает снижение относительного пред| ла обнаружения в столько же раз.

Кроме того, используя второй вариант способа, можно получать аналитическую информацию с поверхностных слоев образх а.

Формула изобретения

1. Способ лазерного атомно-абсорбционного спектрального анализа, включающий испарение исследуемого образца излучением лазера в моноимпульсном режиме, просвечивание образующегося при этом факела и регистрацию спектров поглощения, отличающийся тем, что, с целью уменьшения пределов обнаружения элементов в веществе путем увеличения плотности паров в факеле, лазерное излучение направляют непосредственно на участок образца, предварительно обработанный до образования лунки, на дно лунки. 2. Способ лазерного атомно-абсорб цчонного спектрального анализа,включающий испарение исследуемого образца излучением лазера в моноимпульсном режиме, просвечивание образующегося при этом факела и регистрацию спектров поглощения, отличающийся тем, что, с целью уменьше ния пределов обнаружения элементов в веществе путем увеличения плотности паров в факеле и получения аналитической информации с Поверхностных слоев образца, лазерное излучение направляют на поверхность образца че ез отверстие в диафрагме, имеющее форму лунки. 3. Способ по пП. 1 и 2, от л и чающийся тем, что размеры лунки, удовлетворяют условию 61/х ;- 0,875-1,14, где сЗ - диаметр лунки/ X - глубина лунки. Источники информации, принятые во внимание при экспертизе 1.Патент США 4182574, кл. G 01 J 3/30, G 01 J 3/42, опублик, 1979. 2.Сухов Л.Т., Золотухин Г.Е. Лазерная атомизация при анализе слоев металла. - Журнал прикладной спектроскопии, т. 30, 1979, 1, с. 1114 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АТОМНО-АБСОРБЦИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА ЭЛЕМЕНТНОГО СОСТАВА ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157988C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХЛЕГИРОВАННОГО СЕРОЙ МИКРОСТРУКТУРИРОВАННОГО КРИСТАЛЛИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ КРЕМНИЯ | 2016 |

|

RU2646644C1 |

| ПОГЛОЩАЮЩЕЕ ЛАЗЕРНОЕ ИЗЛУЧЕНИЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2615851C2 |

| Способ атомно-флуоресцентной спектроскопии и устройство для его осуществления | 1988 |

|

SU1553888A1 |

| СПОСОБ И УСТРОЙСТВО АТОМНО-ЭМИССИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА НАНООБЪЕКТОВ | 2014 |

|

RU2573717C2 |

| СПОСОБ ПРИКРЕПЛЕНИЯ ЭТИКЕТОК К ПРЕДМЕТАМ | 2010 |

|

RU2555791C2 |

| МОБИЛЬНЫЙ ЛАЗЕРНЫЙ ЭМИССИОННЫЙ АНАЛИЗАТОР ВЕЩЕСТВ | 2020 |

|

RU2751434C1 |

| ЛАЗЕРНЫЙ АТОМНЫЙ ЭМИССИОННЫЙ СПЕКТРОМЕТР "ЛАЭС" | 2006 |

|

RU2303255C1 |

| Способ локального спектрального определения углерода в твердых образцах | 1981 |

|

SU1065744A1 |

| ЛИТОГРАФИЧЕСКОЕ УСТРОЙСТВО | 2000 |

|

RU2249840C2 |

B,S

т

т

iSOO

то i.c

1200 (pus.i

0.05зщ

i.c

т

фиа.1

O.t5

uf

ff

600

t,c

(риг.б

0.6

т

0.2

о

600 t,c

фигЛ

0,1

flf

о

С

600

фиг 5

Авторы

Даты

1983-02-28—Публикация

1980-12-03—Подача