Изобретение относится к обработке сточных вод, в частности к способам очистки эмульгированного конденсата компрессоров аммиачного производства от цилиндровых масел, и может найти применение в химической, нефтехимической, металлообрабатывающей и машиностроительной промьошленности.

Известен способ обработки сточных вод, включающий предварительное нагревание до 80-100°С в течение 520 мин, механическую и последующую биологическую очистку -.

Однако известным способом невозможно достичь эффективной очистки конденсата компрессоров аммиачного производства от эмульгированных цилиндровых масел; обычно щелочные конденсаты компрессоров (рН 8-9,5), образующиеся при сжатии азотоводородной смеси, не деэмульгирутотся при нагреве до 80-100°С в течение 520 мин и более и поэтому последующая механическая очистка . неэффективна (степень извлечения компрессорного масла, например, фильтрацией через засыпку кварцевого песка крупностью 0,5-1 мм составляет 30-52%,что недоста точно при содержании масел в исходном конденсате до;3 г/л и более).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ очистки сточных вод от эмульгированных масел, включающий подкисление до рН 3-7 с последующим разделением водной и масляной фаз. Согласно известному способу сточную воду подкисляют до рН 3-7, после чего центрифугируют при температуре не более . Добавление кислоты резко снижает стойкость эмульсии и в результате центрифугирования из нее извлекают 90-93% масла. При работе на кислотостойком оборудовании возможно подкисление эмульсии до рН 1-3 и тогда извлекают 99% масла. Остаточное содержание масла в эмульсии после центрифугирова1ния удаляют коагуляцией с использованием в качестве коагулянта сернокислого алюминия 2 .

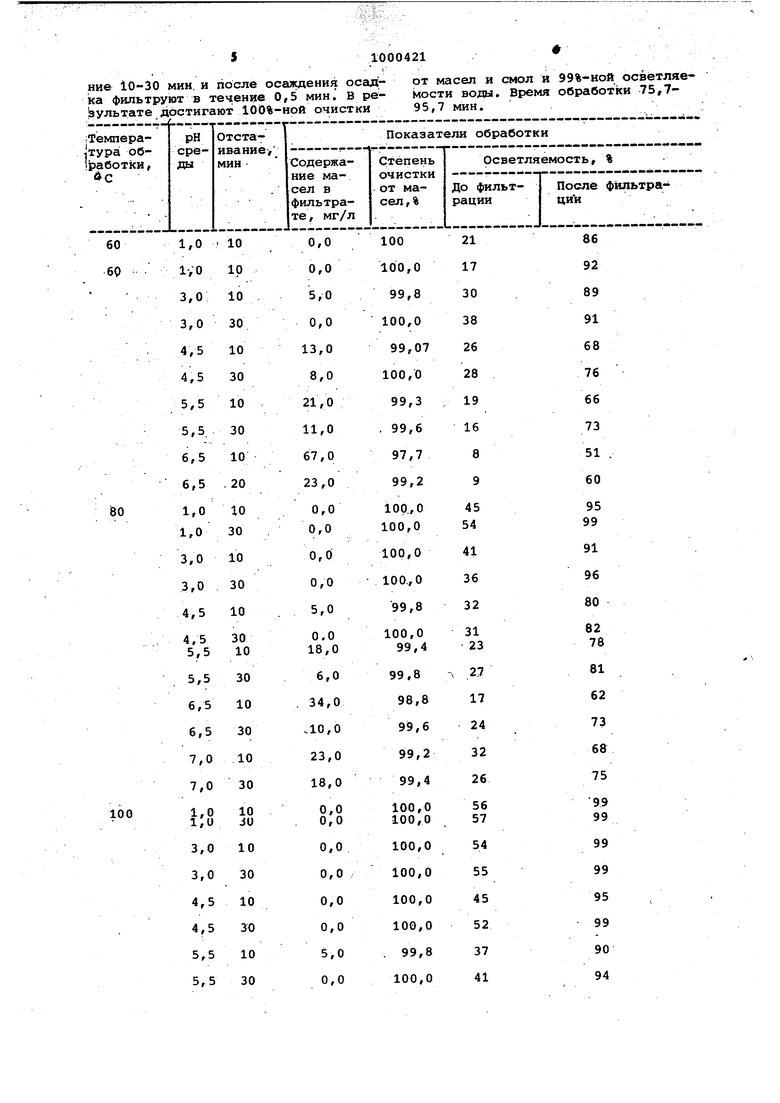

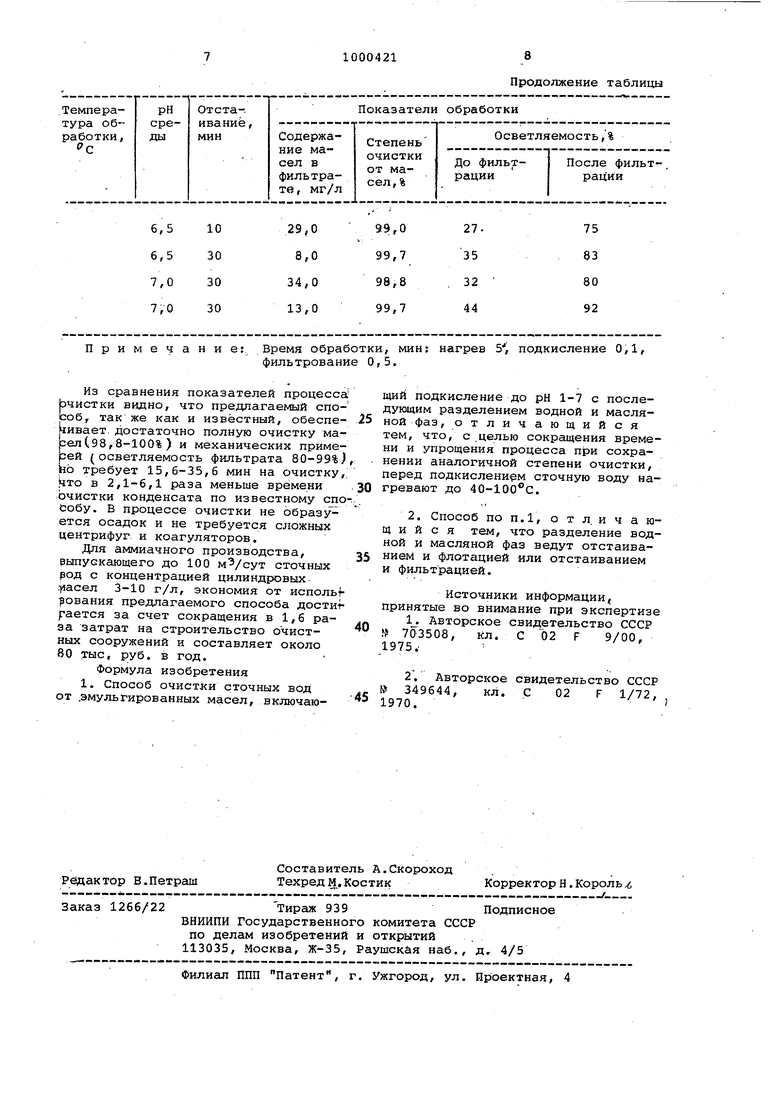

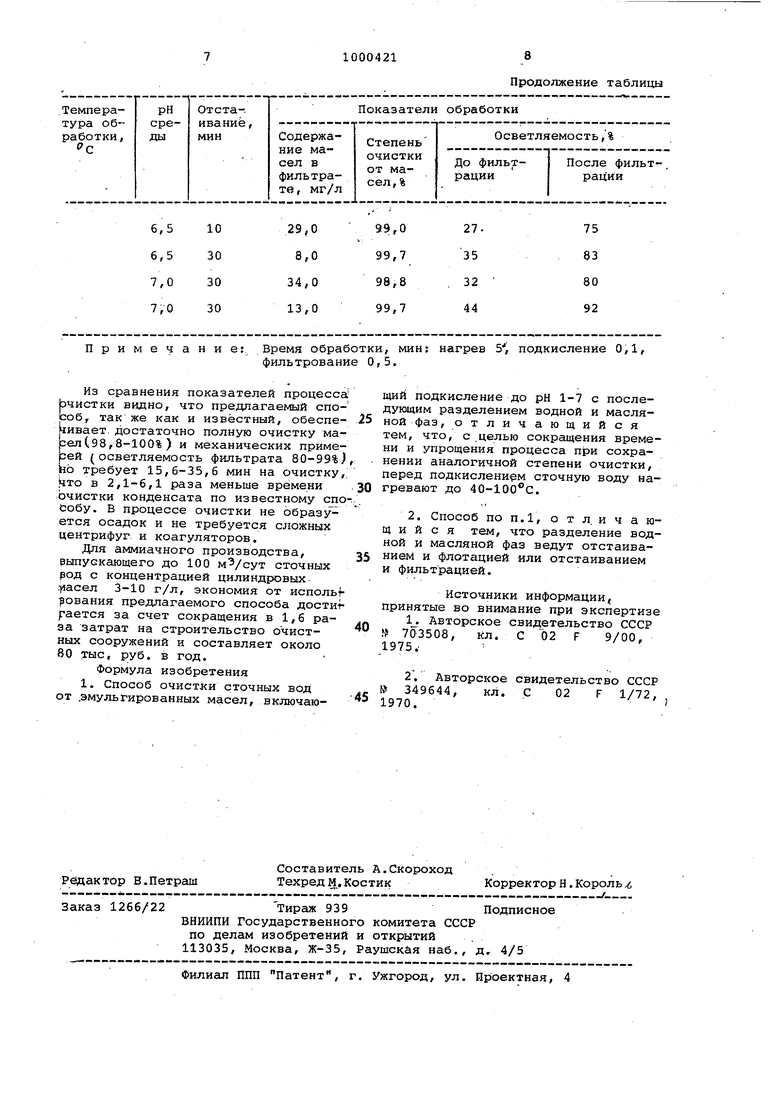

недостатками известного способа являются длительность и сложность :процесса очистки: время очистки составляет 90-100 мин, из «их 60 мин требуется для центрифугирования/ процесс очистки включает операции центрифугирования и коагуляции, которые, требуют сложного оборудования, jocoбенно центрифугирование. Кроме того Э процессе очистки образуется масло содержащий шлам в количестве 2% от объема обработанной воды, утилизация которого проблематична: переработка шлама включает обычно кислот ное разложение, отпарку, прокаливание, растворение остатка. Цель изобретения - сокращение вр |мени и упрощение процесса. Поставленная цель достигается теМ что согласно способу очистки СТОЧНЕЛХ .;Вод и эмульгированных масел, включам щему подкисление до рН 1-7 с последующим разделением водной и масляной фаз, сточную воду перед подкислени.:ем нагревают до 40-100с. Разделение йодной и масляной фаз ведут преимущественно отстаиванием и флотацией или отстаиванием и фильт рацией. Предварительный нагрев воды до 40-100°С обеспечивает быструю и достаточно полную дестабилизацию эмульгированных масел при минимальных расходах кислрго агента, причем деэмульгированные маслапрактически полностью выделяются на поверхность воды при ее отстаивании, а неотстояв шиеся масла задерживаются в процессе фильтрации отстоянной воды, например, через кварцевый песок. Нагрев воды до высоких температур 80100 С, предпочтителен, так как в это случае достигается частичная отгонка летучих примесей, например . При сочетании отстаивания с флота цией нагретой и подкисленной воды ,существенно ускоряется процесс выделения масел на поверхность водной фа ;зы и отгонки летучих примесей. Если iB качестве флотоагента используют кислород, то дополнительно достигает окисления восстановленных форм примесей, при этом окисление может осуществляться и электрохимически, если кислород вводят в воду электро;лизом. : Способ осуществляют следующим обpaisoM. ; Конденсат компрессоров нагревают до 4О-10О®С/ подкисляют до рН 1-7 ;и отстаивают. Всплывшие масла отде|ляют от водной фазы и используют, например, в качестве топлива, а осветлённую водную фазу фильтруют. Для нагрева могут быть использованы промышленные теплообменные аппараты, причем тепло нагретого ко денсата может быть использовано для подогрева входящей воды. Пример 1. Конденсат компрессоров , образующийся при сжатии азо-товодородной смеси и содержащий 3000 мг/л цилиндровых .масел (рН 9,6 25®С) , до смешения со-сточными вода ми других производств, подаваемых на биологическую очистку, подвергаю обработке, заключающейся в-нагревании, подкислении и отстаивании с последующей фильтрацией. Нагрев ведут/ глухим паром-до 60/ 80 и . Подкисление нагретого конденсата ведут 5%-ной серной кислотой до рН 1, 3,. 4,5; 5,5J 6,5. Отстаивание ведут в вертикальном отстойнике в течение 10 и 30 мин. После разделения водной и масляной фаз осветленный конденсат подают на фильтрацию через засыпку кварцевого песка крупностью. 0,5-1 мм (высота фильтрующего слоя 5 см . . Парамет 1Ы проведения процесса и показатели обработки приведены в таблице. ., I П р и м е р 2. То же, что и в примере 1, но подкисление нагретого конденсата ведут соляной кислотой. В результате получены показатели очистки конденсата, сопоставимые с приведен:ными в таблице. , При м е р 3. То же, что и в примере 1, но отстаивание нагретого и подкисленного конденсата ведут после предварительного его насыщения углекислым газом или азотом при давлении 4-8 ат. в результате время осветления уменьшается в 4-5 раз. Пример4. То же что. и в примере 1, но отстаивание ведут при введение в сточную воду углекислого газа или азота через пористую перегородку для осущес,твления потока конденсата во встречном потоке мелкодисперсных пузырьков газа. 3 ,результате время осветления уменьшается в 4-5 раз. Пример5. То же, что и в примерах 1-4, но осветленный конденсат подают на электролиз, при этом электролиз ведУт в режиме флотации при плотностях тока 10-150 , например 10; 50; 100, 150, и/или 150300 А/м, например 150) 250; 300 А/м.. В результате исключается трудоемкая операция фильтрации без ухудшения показателей очистки конденсата. П р и м е р 6. То же, что и в примере 5, но электролиз ведут до Утилизации тепла нагретой в тепло,О1бменнике воды. В результате уменьшается напряжение на электродах на 3-6 в. I Для сравнения эффективности пред-t Лагаамого и известного способов осуЦествляют очистку конденсата компресроров вышеуказанного состава по Известному способу: конденсат обраба|гывают в течение 0,1 мин серной кислотой до рН 6-7, нагревают в течение 5 мин до и центрифугируют в течение 60 мин при факторе разделения 7250 (.водный фугат при этом содержит 100 г/л масел и смол, осветляёмость 58%). Фугат обрабатывают сернокислым алюминием в количестве р,2 г/л, а затем отстаивают в тече51000421

ние 10-30 мин. и после осаяодения осад- от масел и смол и 99%-ной освётляеКа фильтруют в течение мин В ре- Мости воды. Время обработки 75,7 ультате достигают 100%-ной очистки 95,7 мин.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод от хлорорганических соединений | 1981 |

|

SU967958A1 |

| Способ очистки сточных вод коксохимического производства | 1981 |

|

SU973487A1 |

| Способ очистки сточных вод от эмульгированных масел | 1980 |

|

SU975582A1 |

| Способ очистки сточных вод | 1979 |

|

SU791614A1 |

| Способ очистки сточных вод | 1979 |

|

SU791613A1 |

| Способ очистки сточных вод | 1979 |

|

SU791612A1 |

| Устройство для подготовки сточных вод к обработке | 1984 |

|

SU1761675A1 |

| Способ очистки сточных вод производства сырого бензола из коксового газа | 1979 |

|

SU791615A1 |

| Способ извлечения алюминия из сточных вод | 1980 |

|

SU952758A1 |

| СПОСОБ РАЗРУШЕНИЯ УСТОЙЧИВЫХ КОНЦЕНТРИРОВАННЫХ МАСЛОСОДЕРЖАЩИХ ЭМУЛЬСИЙ (ВАРИАНТЫ) | 2002 |

|

RU2206367C1 |

Примечание: Из сравнения показателей процесса эчистки видно, что предлагаемый способ, так же как и известный, обеспечивает, достаточно полную очистку ма::ел(98,8-100% ) и механических приме::ей (осветляемость фильтрата 80-99%) яо требует 15,6-35,6 мин на очистку, то в 2,1-6,1 раза меньше времени очистки конденсата по известному cjio собу. В процессе очистки не образуется осадок и не требуется сложных центрифуг и коагуляторов. Для аммиачного производства, Эыпускающего до 100 сточных род с концентрацией цилиндровых 3-10 г/л, экономия от иcпoльf рования предлагаемого способа достиг рается за счет сокращения в 1,6 раза затрат на строительство очистных сооружений и составляет около 80 тыс, руб. в год. Формула изобретения 1. Способ очистки сточных вод от .эмульгированных масел, включаюВремя обработки, мин: нагрев 5, подкисление 0,1, фильтрование 0,5. щий подкисление до рн 1-7 с последующим разделением водной и масляной фаз, отличающийся тем, что, с целью сокращения времени и упрощения процесса при сохранении аналогичной степени очистки, перед подкислени м сточную воду нагревают до 40-100 с. 2. Способ по п. 1, о т л. и ч а ющ и и с я тем, что разделение водной и масляной фаз ведут отстаиванием и флотацией или отстаиванием и фильтрацией. Источники информации принятые во внимание при экспертизе 1. Авторское свидетельство СССР 703508, кл. С 02 F 9/00, 1975. 2. Авторское свидетельство СССР № 349644, кл. С 02 F 1/72, 1970.

Авторы

Даты

1983-02-28—Публикация

1980-11-19—Подача