() ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ АКТИВНОСТИ КИСЛОРОДА В СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ДВУОКИСИ ЦИРКОНИЯ (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ОРГАНОГЕЛЬ | 2003 |

|

RU2236068C1 |

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ОКИСИ ВИСМУТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ОРГАНОГЕЛЬ | 2003 |

|

RU2236069C1 |

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ДВУОКИСИ ЦЕРИЯ (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ОРГАНОГЕЛЬ | 2003 |

|

RU2236722C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОКИСЛЕННОСТИ ЖИДКИХ МЕТАЛЛОВ | 2003 |

|

RU2289809C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА-СЕНСОР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2433394C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И ХИМНЕДОЖОГА | 2015 |

|

RU2584265C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379670C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ДАТЧИК ВОДОРОДА В ГАЗОВЫХ СРЕДАХ | 2014 |

|

RU2602757C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2401483C1 |

1

Изобретение относится к черной металлургии, а именно к измерению активности кислорода в жидкой стали методом ЭДС концентрационного элемента, и может быть использовано для дискретного определения окисленное т и металла.

Известен датчик для измерения активности кислорода, содержащий твердый электролит и электрод сравнения, причем электрод сравния помещен в герметичную камеру til.

Недостатками Данного датчика являются сложность в изготовлении, недостаточная точность анализа и короткий срок работы.

Наиболее близким по технической сущности к изобретению является датчик для измерения активности кислорода в стали, содержащий твердый электролитi нанесенный на пристый электрод сравнения 2.

Недостатками известного датчика являются низкая точность измерений

и непродолжительность анализа, заключающаяся в образовании трещин в твердом электролите и устанавлении прямого электрического контакта стали с электродом сравнения.

Причиной образования трещин является большое различие в коэффициентах теплового расширения материалов, из которых изготовленыfэлементы устройства.

10

Цель изобретения - повышение точности измерения.

Поставленная цель достигается тем, что в датчике для измерения активности кислорода в стали, содержащем

15 твердый электролит, нанесенный на пористый электрод сравнения, электрод сравнения выполнен с общей пористостью от 20 до 70%, а размер пор выбран в пределах от 10 до 40 мкм.

20

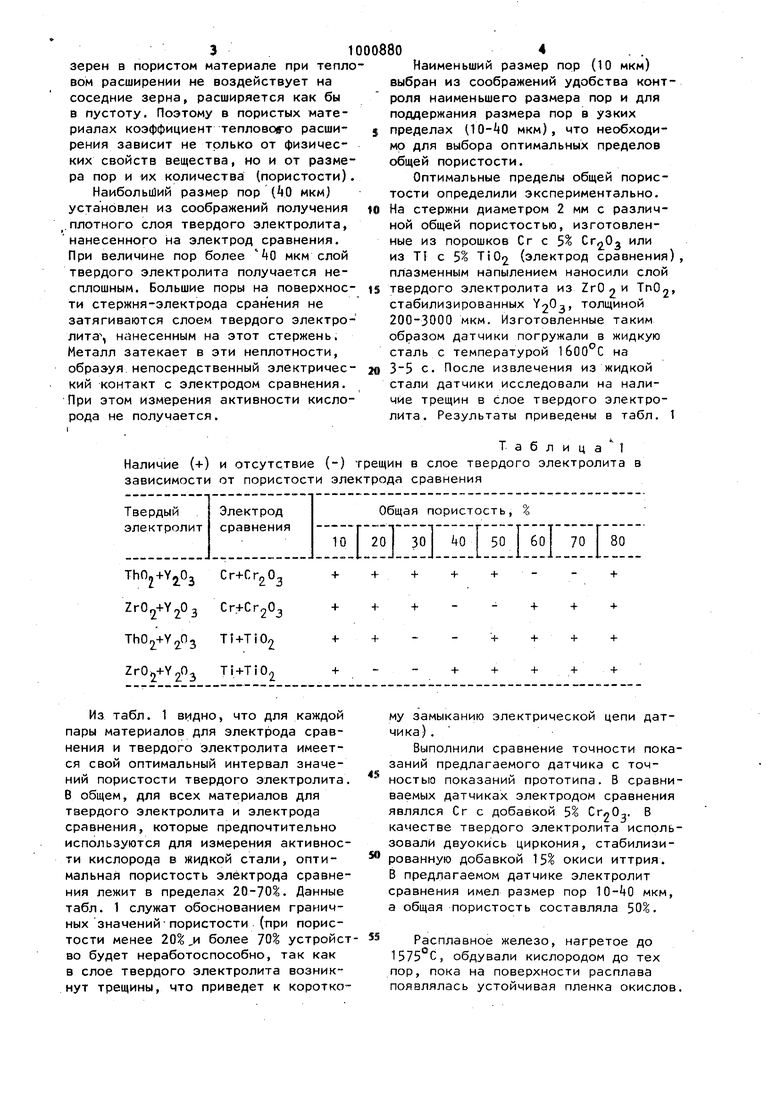

В пористых.материалах коэффициент теплового расширения ниже, чем в сплошных материалах того же состава. Это происходит потому, что часть вом расширении не воздействует на соседние зерна, расширяется как бы в пустоту. Поэтому в пористых материалах коэффициент теплового расширения зависит не только от физических свойств вещества, но и от размера пор и х количества (пористости). Наибольший размер пор (0 мкм) установлен из соображений получения .плотного слоя твердого электролита, нанесенного на электрод сравнения. При величине пор более мкм слой твердого электролита получается несплошным. Большие поры на поверхности стержня-электрода сранения не затягиваются слоем твердого электролита, нанесенным на этот стержень. Металл затекает в эти неплотности, образуя.непосредственный электрическии контакт с электродом сравнения. При этом измерения активности кислорода не получается. Наличие (+) и отсутствие (-) трещин зависимости от пористости электрода

Из табл. 1 видно, что для каждой пары материалов для электрода сравнения и твердого электролита имеется свой оптимальный интервал значений пористости твердого электролита. В общем, для всех материалов для твердого электролита и электрода сравнения, которые предпочтительно используются для измерения активности кислорода в жидкой стали, оптимальная пористость электрода сравнения лежит в пределах 20-70%. Данные табл. 1 служат обоснованием граничных значений пористости (при пористости менее 20%,и более 70 устройство будет неработоспособно, так как в слое твердого электролита возникнут трещины, что приведет к короткому замыканию электрической цепи датчика) .

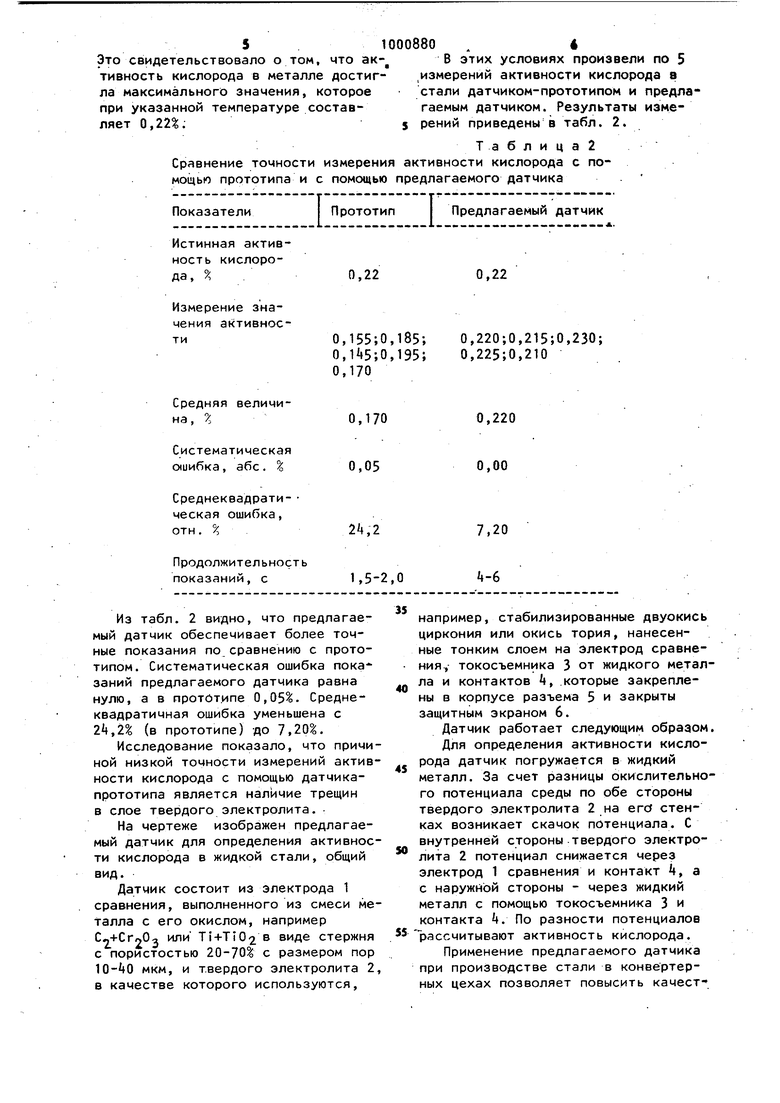

Выполнили сравнение точности показаний предлагаемого датчика с точностью показаний прототипа. 8 сравниваемых датчиках электродом сравнения являлся Сг с добавкой 5 СглО-,. В качестве твердого электролита использовали двуокись циркония, стабилизированную добавкой 15 окиси иттрия. В предлагаемом датчике электролит сравнения имел размер пор мкм, а общая пористость составляла S0%.

Расплавное железо, нагретое до 1575°С, обдували кислородом до тех пор, пока на поверхности расплава появлялась устойчивая пленка окислов, выбран из соображений удобства контроля наименьшего размера пор и для поддержания размера пор в узких пределах ( мкм), что необходимо для выбора оптимальных пределов общей пористости. Оптимальные пределы общей пористости определили экспериментально. На стержни диаметром 2 мм с различной общей пористостью, изготовленные из порошков Сг с 5 Cr, или из Т с 5 Ti02 (электрод сравнения). плазменным напылением наносили слои твердого электролита из ZrO2 и Тп02, стабилизированных толщиной 200-3000 мкм. Изготовленные таким образом датчики погружали в жидкую сталь с температурой на 3-5 с. После извлечения из жидкой стали датчики исследовали на наличие трещин в слое твердого электролита. Результаты приведены в табл. 1 Таблица в слое твердого электролита в сравнения

51000880 , 4

Это свидетельствовало о том, что ак- В этих условиях произвели по 5 тивность кислорода в металле достиг- ,измерений активности кислорода в ла максимального значения, которое стали датчиком-прототипом и предлапри указанной температуре состав- гаемым датчиком. Результаты измеляет 0,22%;5 рений приведены в табл. 2.

Сравнение точности измерения активности кислорода с помощью прототипа и с помощью предлагаемого датчика

Показатели

Прототип

0,155;0,185; 0,U5;0,195; 0,170

Средняя величина, ,

Систематическая О(иибка, абс . %

Среднеквадрати- ческая ошибка,

отн, 5$

Продолжительность показаний, с

Из табл. 2 видно, что предлагаемый датчик обеспечивает более точные показания по сравнению с прототипом. Систематическая ошибка пока заний предлагаемого датчика равна нулю, а в протОт.ипе 0,05%. Среднеквадратичная ошибка уменьшена с 2k,2% (в прототипе) до 7,20%.

Исследование показало, что причиной низкой точности измерений активности кислорода с помощью датчикапрототипа является наличие трещин в слое твердого электролита.

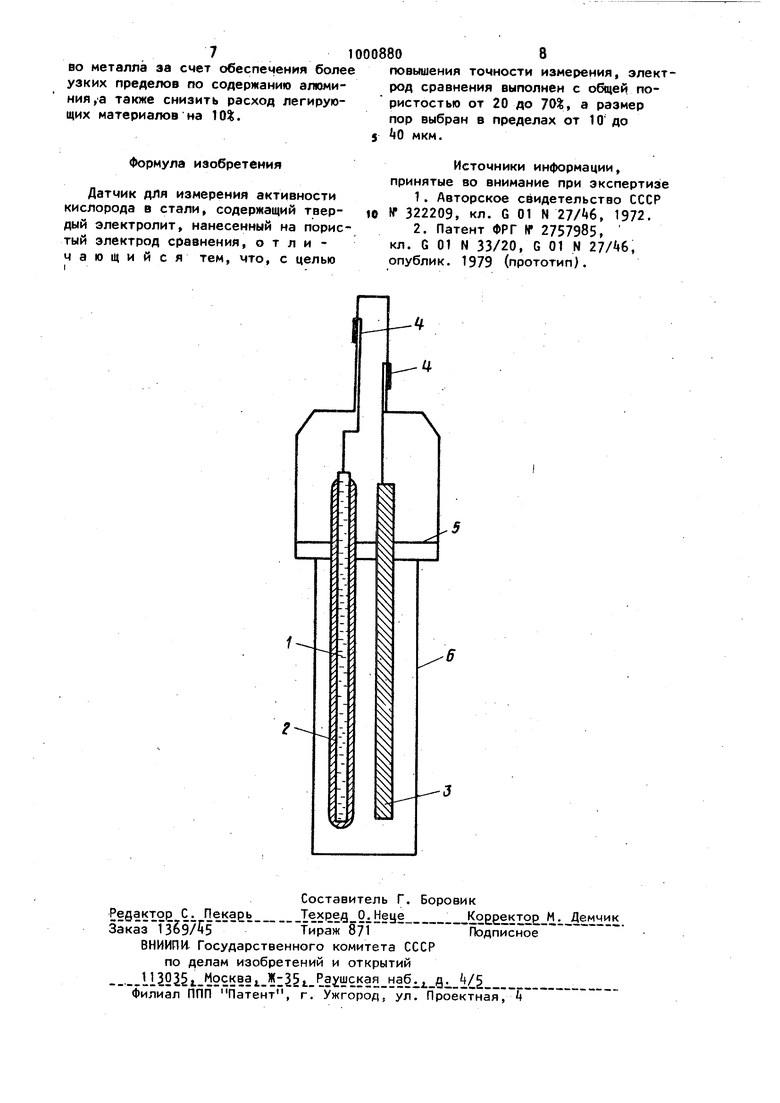

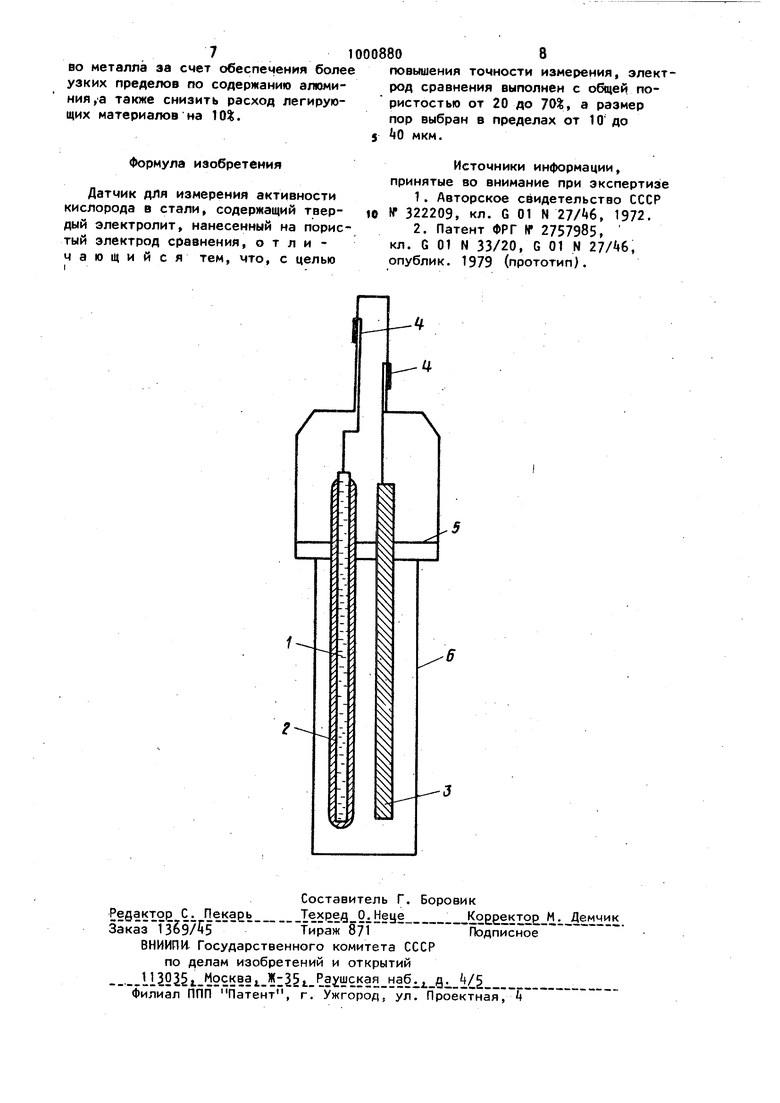

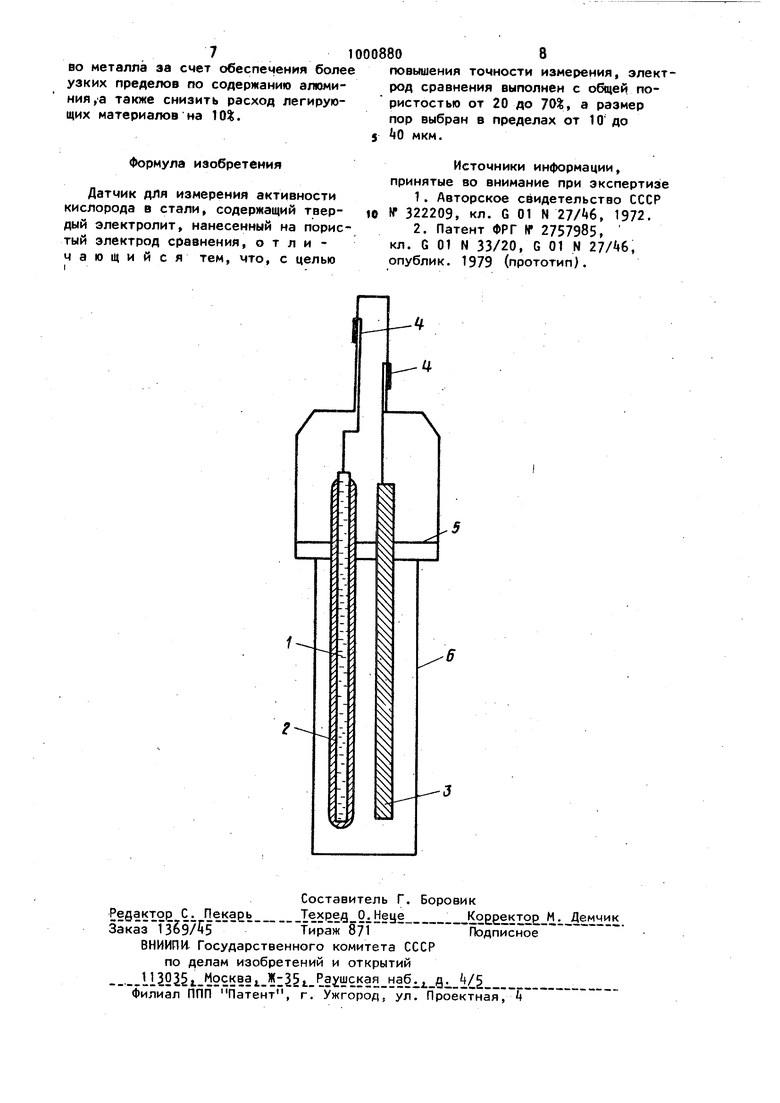

На чертеже изображен предлагаемый датчик для определения активности кислорода в жидкой стали, общий вид.

Датчик состоит из электрода 1 сравнения, выполненного из смеси металла с его окислом, например C. или Ti+Ti02 в виде стержня с пористостью 20-70% с размером пор lO-tO мкм, и твердого электролита 2, в качестве которого используются.

Т а б л и ц а 2

Предлагаемый датчик

0,22

0,22

0,220;0,215;0,230; 0,225;0,210

0,220 0,00

7,20

например, стабилизированные двуокись циркония или окись тория, нанесенные тонким слоем на электрод сравнения, токосъемника 3 от жидкого металла и контактов Ц, которые закреплены в корпусе разъема 5 и закрыты защитным экраном б.

Датчик работает следующим образом, Для определения активности кислорода датчик погружается в жидкий металл. За счет разницы окислительного потенциала среды по обе стороны твердого электролита 2 на ercf стенках возникает скачок потенциала. С внутренней стороны твердого электролита 2 потенциал снижается через электрод 1 сравнения и контакт k, а с наружной стороны - через жидкий металл с помощью токосъемника 3 и контакта . По разности потенциалов

-г рассчитывают активность кислорода.

Применение предлагаемого датчика при производстве стали в конвертерных цехах позволяет повысить качест-

Авторы

Даты

1983-02-28—Публикация

1981-11-13—Подача