Изобретение относится к области водородной энергетики - непосредственному преобразованию химической энергии водородсодержащего топлива в электрическую энергию. В твердооксидном топливном элементе (ТОТЭ) постоянный электрический ток и разность потенциалов обусловлены реакцией каталитического окисления водорода кислородом воздуха. В ближайшее время прогнозируется широкое бытовое, транспортное и промышленное применение ТОТЭ. Это обусловлено его высоким КПД (до 65%) и отсутствием вредных выбросов в атмосферу.

Основными конструкционными составляющими ТОТЭ в общем случае являются пористые электроды (анод и катод) и расположенный между ними твердый газонепроницаемый электролит (чаще всего стабилизированная иттрием окись циркония ZrO2:Y2O3). Вследствие более низких внутренних энергетических потерь наиболее перспективны тонкопленочные ТОТЭ [1]. Эксплуатационные характеристики топливных элементов во многом определяются свойствами тонкопленочного электролита. Основными требованиями, предъявляемыми к электролиту, являются: высокая ионная проводимость, механическая прочность и термическая стойкость, а также газонепроницаемость для обеспечения стабильной и долговременной работы топливного элемента с высокими электрическими характеристиками. Падение напряжения на электролите должно быть минимальным и обусловливаться только омическим сопротивлением. Для этого толщина электролита и контактное сопротивление между электродом и электролитом должны быть достаточно малыми. В конструкции ТОТЭ, где роль несущей основы играет один из электродов (пористый катод или анод), толщина электролита составляет обычно 10 и более мкм. Поэтому для обеспечения приемлемой электрической проводимости электролита (0.03-0.3 См/см) рабочие температуры ТОТЭ находятся в диапазоне 800-1000°С [2]. Однако для обеспечения протекания процесса электрохимического преобразования энергии совершенно не требуется даже толщина в 10 мкм [3]. В принципе, для этого достаточно пленки толщиной в несколько атомных слоев, но обеспечить ее газонепроницаемость и стабильность в условиях эксплуатации крайне затруднительно. Как показывают результаты исследований, при уменьшении толщины пленки электролита до единиц микрон можно снизить рабочие температуры ТОТЭ с 800-1000°С до 400-650°С [4, 5]. Так, уменьшение толщины электролита со 100 до 10 мкм при прочих равных условиях снизит внутреннее сопротивление приблизительно в 100 раз. Сохраняя внутреннее сопротивление на прежнем уровне, можно уменьшить рабочую температуру на 100-150°С.

Снижение рабочей температуры ТОТЭ до 400-650°С приведет к расширению выбора конструкционных материалов, снижению капитальных затрат, увеличению эффективности и долговременности работы ТОТЭ. Такое уменьшение толщины пленки электролита, однако, не должно приводить к ухудшению ее газонепроницаемости, которая может быть обусловлена наличием в пленке различных дефектов, таких как трещины и поры, а также отслаивание пленки от подложки.

Основной причиной, препятствующей получению газонепроницаемого бездефектного электролита толщиной единицы микрон является необходимость нанесения его на поверхность пористой подложки, которая обычно для обеспечения стабильной работы ТЭ имеет пористость порядка 40% и размер пор от единиц до десятков микрон.

Поэтому иногда в ТОТЭ с несущим электродом последний выполняют в виде двух-трехслойной градиентно-пористой структуры, пористость и/или размер пор в которой уменьшается по направлению к слою электролита [6, 7].

Наиболее близким к заявленному изобретению по совокупности признаков способом изготовления ТОТЭ является способ, описанный в [8], который позволяет формировать на поверхности анода топливного элемента газонепроницаемый электролит толщиной 8-50 мкм. Данный способ заключается в изготовлении пористого (с размером пор 10 мкм и менее) трехслойного анода высокотемпературным спеканием сырой керамической пленки. Первый слой имеет пористость 60%, второй - пористость 30%, третий (слой, прилегающий к электролиту) - пористость 10%. При этом предлагается несколько вариантов процесса изготовления ТОТЭ, один из которых включает в себя следующие этапы:

1. Формирование высокопористого слоя из нержавеющей стали марки SUS 304 с пористостью 60% и толщиной 2 мм методом травления.

2. Формирование низкопористого слоя Ni+CeO2:Sm2O3 (смеси Ni с допированным самарием оксида церия) с пористостью 30% и толщиной 200 мкм на высокопористом слое методом высокотемпературного спекания сырой пленки.

3. Формирование низкопористого электрода Ni+CeO2:Sm2O3 с пористостью 10% и толщиной 50 мкм на низкопористм слое Ni+CeO2:Sm2O3 методом высокотемпературного спекания сырой пленки.

4. Нанесение ZrO2:Y2O3 электролита толщиной 8 мкм методом электронно-лучевого испарения.

5. Нанесение электрода Sm0.6Sr0.4CoO3-δ с пористостью 30% и толщиной 40 мкм методом напыления.

Показано, что формирование градиентно-пористого несущего электрода позволяет нанести методом электронно-лучевого испарения бездефектную пленку ZrO2:Y2O3 электролита толщиной 8 мкм. При этом утверждается, что при нанесении электролита толщиной 8 мкм на пористый электрод Ni+CeO2:Sm2O3 с пористостью 60% и толщиной 0.7 мм в электролите образуются дефекты (например, пустоты длиной более 10 мкм). Поэтому невозможно получение высококачественной газонепроницаемой пленки электролита на высокопористых электродах.

К причинам, препятствующим достижению указанного ниже технического результата, т.е. возможности осаждения на пористый электрод газонепроницаемых пленок электролита толщиной менее 8 мкм, при использовании известного способа изготовления ТОТЭ, принятого за прототип, относится большой размер пор пористого электрода (до 10 мкм) несмотря на низкую пористость у его поверхности (10%).

Техническим результатом, достигаемым в данном способе изготовления твердооксидных топливных элементов, является уменьшение пористости и размера пор поверхностного слоя несущего электрода, что позволяет наносить тонкие газонепроницаемые пленки ZrO2:Y2O3 электролита толщиной 1-3 мкм.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления ТОТЭ, заключающемся в формировании многослойного несущего электрода с градиентно-пористой структурой с последующим нанесением на поверхность электрода, которая обладает меньшей пористостью, слоя газонепроницаемого тонкопленочного электролита, согласно изобретению формирование слоя электрода с меньшей объемной пористостью и размером пор проводят оплавлением поверхностного слоя электрода электронным пучком на глубину 1-1.5 мкм, а нанесение газонепроницаемого тонкопленочного электролита проводят методом магнетронного распыления.

Кроме того, указанный технический результат достигается, если перед оплавлением поверхностного слоя электрода электронным пучком на этот слой методом магнетронного распыления наносится пленка электролита.

Кроме того, оплавление поверхностного слоя производится электронным пучком с параметрами: плотность энергии пучка 0.8÷3 Дж/см2, количество импульсов 1÷6.

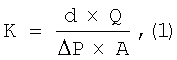

В качестве подложек были использованы пористые аноды ТОТЭ, полученные в результате высокотемпературного спекания (t=1350-1450°C, 2 часа изотермической выдержки) сырой полимерной ленты, изготовленной методом шликерного литья (производство фирмы ESL ElectroScience). Анодные подложки представляют собой двухслойную конструкцию диаметром 20 мм из основного (толщина 0.5-1 мм, размер пор 1.5-2 мкм) и функционального (толщина 10-15 мкм, размер пор ~0.6 мкм) слоев. Основной слой играет роль газодиффузионного и имеет размер пор, достаточный для транспортировки топлива к электролиту, а функциональный играет роль электрохимически активного слоя. На фиг.1 приведено изображение структуры излома двухслойной анодной подложки. Перед обработкой анодные подложки восстанавливались в атмосфере увлажненного водорода при 800°С с двухчасовой изотермической выдержкой.

Модификация поверхностного слоя пористых анодных подложек с целью изменения размера пор и пористости их приповерхностного слоя осуществлялась методом электронно-лучевой обработки (ЭЛО). Для модификации использовался электронный источник, генерирующий низкоэнергетичный сильноточный пучок с энергией электронов Ее=10-12 кэВ, током пучка ~15 кА, диаметром 70-80 мм и длительностью импульса 2-3.5 мкс [9, 10]. В процессе обработки использовались следующие параметры пучка: плотности энергии пучка (Es)=0.8, 2.5, 3.5 и 4.5 Дж/см2; количество импульсов (N) в процессе обработки составляло 1, 2, 3, 4, 6 и 9; частота следования импульсов ƒ=0.1-0.2 Гц; скорость нагрева и охлаждения поверхностного слоя пористых подложек при этом была ~1010 K/с. Плотность энергии пучка регулировалась изменением амплитуды ускоряющего напряжения и конфигурации магнитного поля. Рабочее давление в камере находилось на уровне 3.8·10-4 Торр. После ЭЛО на образцы наносилось покрытие ZrO2:Y2O3 методом реактивного магнетронного распыления Zr0,86Y0,14 катода в атмосфере Ar/О2. Рабочее давление в камере при этом равнялось 1·10-3 Торр. Осаждение покрытия происходило на образцы, нагретые до 600°С.

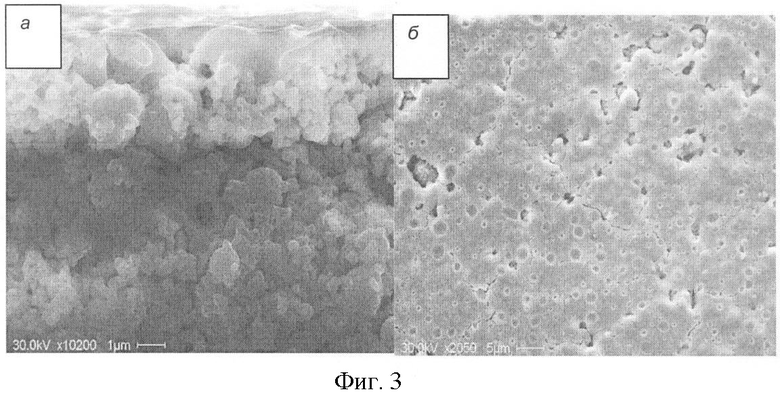

Измерения газопроницаемости образцов проводились методом, который заключался в помещении исследуемого образца между двумя камерами, в одной из которых создавалось избыточное давление газа (N2) величиной 0.5 атм. В другой камере пузырьковым расходомером измерялся расход прошедшего через образец газа. Зная скорость потока газа через образец, по закону Дарси [11] определялась его газопроницаемость K, см4/г·с:

где d - толщина образца, см; Q - скорость потока газа, см3/с; ΔР - разность давления, г/см2; А - площадь поверхности образца, см2.

Электролит для выполнения своего функционального назначения должен иметь достаточно малую, в идеале "нулевую", кислородо- и водородопроницаемость. Значение величины кислородно-ионной проводимости электролита ZrO2:Y2O3, соответствующее одному амперу электрического тока за секунду, эквивалентно прохождению 0.058 см3 кислорода за это же время [12]. Исходя из этого можно принять, что величина диффузионного потока, не участвующего в токообразующей реакции кислорода, должна быть, по крайней мере, на 2 порядка (менее 1%) ниже кислородно-ионной проводимости.

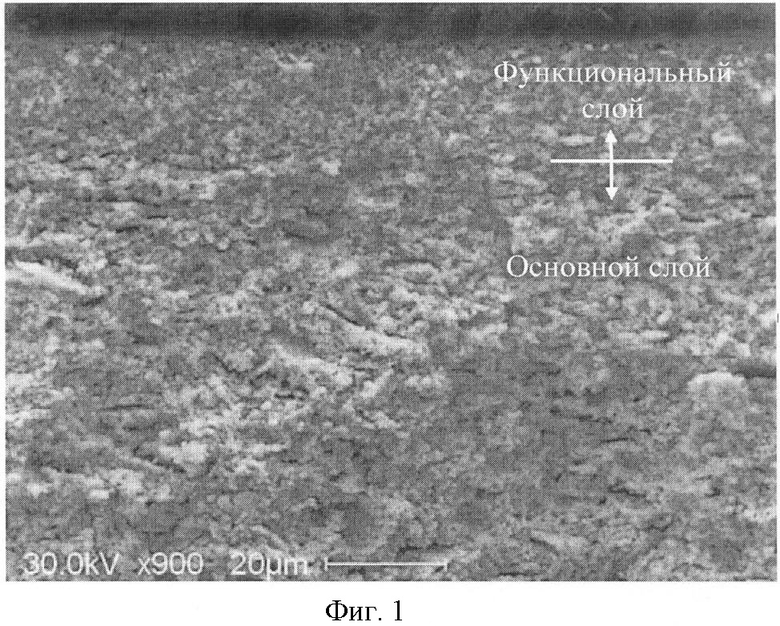

Параметры, при которых происходили электронно-лучевая обработка образцов и нанесение ZrO2:Y2O3 электролита, представлены в таблице. Импульсная электронно-лучевая обработка приводит к оплавлению поверхностного слоя подложки на глубину 1-1.5 мкм (фиг.2, а). При этом глубина модифицированного слоя практически не зависит от плотности энергии электронного пучка в диапазоне 0.8-4.5 Дж/см2.

При Es≤2.5 Дж и N≤3 оплавление поверхностного слоя приводит к некоторому уменьшению шероховатости поверхности, которая, однако, остается достаточно развитой (фиг.2, б). Это обстоятельство способствует формированию развитой области трехфазной границы между подложкой и напыляемой на нее пленкой ZrO2:Y2O3 электролита, что в свою очередь оказывает положительное влияние на электрохимические характеристики ТОТЭ. Газопроницаемость анодов снижается с ~770·10-6 см4/г·с (до обработки) до 40-55·10-6 см4/г·с (после обработки).

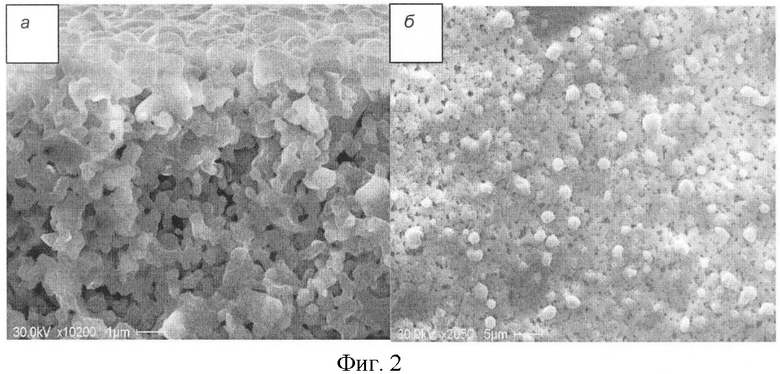

При увеличении плотности энергии пучка (Es>2.5 Дж/см2) и количества импульсов (N>3) степень шероховатости поверхности значительно снижается, и имеет место практически полное ее выравнивание (фиг.3, а, б). Также было отмечено, что при таких режимах облучения на поверхности появляется сеть микротрещин, которые распространяются на всю глубину модифицированного слоя, и таких дефектов, как кратеры, (фиг.4, а, б). Это, вероятнее всего, является следствием локального перегрева подложки в результате высокоскоростного нагрева и охлаждения поверхностного слоя. Ширина трещин колеблется от нескольких сотен нанометров до единиц микрон, а диаметр кратеров равняется 20-25 мкм. Газопроницаемость анодов после обработки в режимах с плотностью энергии пучка Es>2.5 Дж/см2 снижается до значений 55-85·10-6 см4/г·с. Очевидно, что трещины микронной ширины, и кратеры не удастся зарастить газонепроницаемой пленкой электролита толщиной порядка 1-3 мкм.

На основании этого был сделан вывод, что во избежание появления трещин и кратеров на поверхности анодных подложек после ЭЛО ее необходимо проводить при минимальной плотности энергии пучка электронов, которая данном случае составляла 0.8 Дж/см2. Также было показано, что предварительный нагрев анодных подложек перед электронно-лучевой обработкой до температуры 600-700°С при одинаковых прочих условиях позволяет уменьшить трещинообразование на поверхности облученных образцов.

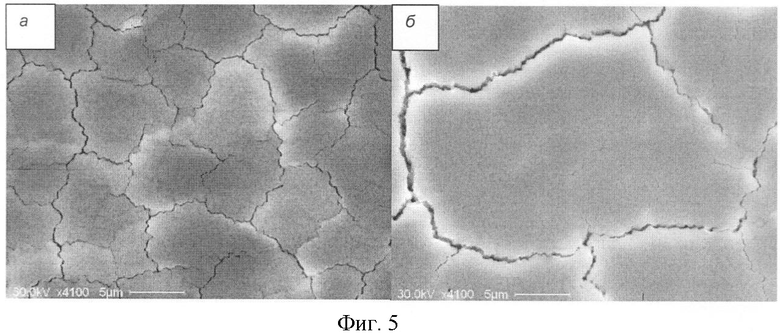

На фиг.5 показана поверхность анодных подложек, обработанных электронным пучком при комнатной температуре (а) и с предварительным нагревом (б). Видно, что на поверхности образца, обработанного с предварительным нагревом, сеть микротрещин менее развитая. Хотя полностью от нее избавиться все же не удается. Уменьшение количества трещин на предварительно нагретых подложках объясняется снижением термомеханических напряжений, возникающих в результате разницы исходной температуры подложки и ее температуры в процессе облучения электронным пучком. Для полного устранения трещинообразования, очевидно, необходимо нагревать образцы из пористой керамики до температур, близких к температурам плавления материалов, из которых они изготовлены. Снижение количества трещин на предварительно нагретых подложках косвенно подтверждается их меньшей газопроницаемостью по сравнению с образцами, обработанными в тех же режимах, но при комнатной температуре (см. таблицу).

Предлагаемый способ модификации поверхности пористых анодов твердооксидных топливных элементов реализуется следующим образом. Анодные подложки после высокотемпературного спекания (t=1350-1450°C, 2 часа изотермической выдержки) и восстановления в атмосфере водорода помещаются в вакуумную камеру рабочей установки. Они состоят из двух слоев: основного (толщиной 0.5-1 мм) и функционального (толщиной 10-20 мкм). При этом размер пор функционального слоя должен быть не более 0.5 мкм. Подложки нагреваются до температуры 600-700°С. Поверхность функционального слоя облучается низкоэнергетичным сильноточным электронным пучком с длительностью импульса 2-3 мкс, энергией электронов 10-30 кэВ, плотностью энергии 0.8-2.5 Дж/см2. Число импульсов в серии 1-2. Рабочее давление в камере составляет 3.8·10-4 Торр. После электронно-лучевой обработки на анодные подложки наносится покрытие ZrO2:Y2O3 электролита толщиной 1-3 мкм методом реактивного магнетронного распыления Zr0,86Y0,14 катода в атмосфере Ar/O2. Суммарное давление газов в камере равняется 1·10-3 Торр. Осаждение покрытия происходит на образцы, нагретые до 500-600°С. Затем полученные образцы исследуются на газопроницаемость.

Также существует другой, даже более эффективный с точки зрения газонепроницаемости получаемых пленок электролита, вариант модификации поверхности пористых анодов ТОТЭ. Анодные подложки, изготовленные так же, как и в предыдущем случае, помещаются в вакуумную камеру рабочей установки, и на поверхность функционального слоя наносится пленка ZrO2:Y2O3 электролита толщиной 0.5-1 мкм методом реактивного магнетронного распыления при указанных выше условиях. Затем полученное покрытие облучается низкоэнергетичным сильноточным электронным пучком с длительностью импульса 2-3 мкс, энергией электронов 10-30 кэВ, плотностью энергии 0.8-2.5 Дж/см2. Число импульсов в серии 1-2. Образцы при этом нагреваются до температуры 600-700°С. В процессе ЭЛО происходит импульсное плавление системы пленка-подложка, в результате чего на поверхности анодной подложки образуется плотный слой сплава Ni с ZrO2:Y2O3 толщиной 1.5-2 мкм и с гладкой поверхностью (фиг.6). После этого на модифицированную таким образом поверхность наносится пленка ZrO2:Y2O3 электролита толщиной 1-3 мкм методом реактивного магнетронного распыления при указанных выше условиях. Полученные образцы исследуются на газопроницаемость.

Пример 1. Анодные подложки после высокотемпературного спекания (t=1350°C, 2 часа изотермической выдержки) и восстановления в атмосфере водорода (t=800°С, 2 часа) помещались в вакуумную камеру рабочей установки и нагревались до температуры 706°С. Поверхность образцов облучалась низкоэнергетичным сильноточным электронным пучком с длительностью импульса 3 мкс, энергией электронов 12 кэВ, плотностью энергии 0.8 Дж/см2. Число импульсов N - 2. Рабочее давление в камере составляло 3.8·10-4 Торр. После электронно-лучевой обработки на анодные подложки при температуре 600°С наносилось покрытие ZrO2:Y2O3 электролита толщиной 2 мкм методом реактивного магнетронного распыления Zr0,86Y0,14 катода в атмосфере Ar/О2. Суммарное давление газов в камере равнялось 1·10-3 Торр. При мощности разряда 1.5 кВт скорость нанесения покрытия составляла 2.3 мкм/ч. Полученные образцы имели газопроницаемость 3.1·10-6 см4/г·с.

Пример 2. Анодные подложки после высокотемпературного спекания (t=1350°С, 2 часа изотермической выдержки) и восстановления в атмосфере водорода (t=800°С, 2 часа) помещались в вакуумную камеру рабочей установки и нагревались до температуры 600°С. На поверхность образцов наносилось покрытие ZrO2:Y2O3 электролита толщиной 1 мкм методом реактивного магнетронного распыления Zr0,86Y0,14 катода в атмосфере Ar/O2. Суммарное давление газов в камере равнялось 1·10-3 Торр. Затем поверхность образцов при температуре 706°С облучалась низкоэнергетичным сильноточным электронным пучком с длительностью импульса 3 мкс, энергией электронов 12 кэВ, плотностью энергии 0.8 Дж/см2. Число импульсов N - 2. Рабочее давление в камере составляло 3.8·10-4 Торр. После ЭЛО при температуре 600°С методом магнетронного распыления наносилось покрытие ZrO2:Y2O3 электролита толщиной 2.5 мкм. Полученные образцы имели газопроницаемость 1.23·10-6 см4/г·с.

Заявленный способ предназначен для изготовления ТОТЭ. Данный способ изготовления за счет уменьшения пористости и размера пор поверхностного слоя несущего электрода позволяет наносить тонкие газонепроницаемые пленки ZrO2:Y2O3 электролита толщиной 1-3 мкм.

Источники информации

1. Минх Н. Монолитный ТОТЭ с улучшенным слоем коммутации. Патент США №5351730 от 18.10.1994.

2. Коровин Н.В. Топливные элементы и электрохимические установки // М.: Издательство МЭИ, 2005, 280 с.

3. Твердооксидные топливные элементы / Сб. научно-технических статей // Снежинск, Издательство РФЯЦ-ВНИИТФ, 2003, 376 с.

4. Electrical and microstructural investigations of cermet anode/YSZ thin film systems/ D.Kek, P.Panjan, E.Wanzenberg,

J.Jamnik // Journal of the European Ceramic Society, 2001, v.21, p.1861-1865.

5. Colossal ionic conductivity at interfaces of epitaxial ZrO2:Y2O3/SrTiO3 heterostructures/ J. Garcia-Barriocanal, A. Rivera Calzada, М. Varela et al. // Science, 2008, v.321, p.676-680.

6. Мембранно-электродная сборка для топливного элемента // Патент РФ №2303836 от 04.04.2006.

7. Development of practical size anode-supported solid oxide fuel cells with multilayer anode structures / Н.Orui, K.Nozawa, K.Watanabe, S.Sugita, R.Chiba, T.Komatsu, Н.Aral and М.Arakawa // Journal of the Electrochemical Society, 2008, v.155(11), p.1110-1116.

8. Unit cell for solid oxide fuel cell and related method // Европейский патент №1403954 от 31.03.2004.

9. Production and application of low-energy, high-current electron beams / G.E.Ozur, D.I.Proskurovsky, V.P.Rotshtein, and A.B.Markov // Laser and Particle Beams, 2003, v.21, p.157-174.

10. Поверхностная модификация титанового сплава низкоэнергетическим сильноточным электронным пучком при повышенных начальных температурах / В.П.Ротштейн, Р.Гюнцель, А.Б.Марков, Д.И.Проскуровский, М.Т.Фам, Э.Рихтер, В.А.Шулов // Физика и химия обработки материалов, 2006, №1, с.62-72.

11. Effect of densification process on properties of plasma-sprayed YSZ electrolyte coatings for solid oxide fuel cells / Chang-Jiu Li, Xian-Jin Ning, Cheng-Xin Li // Surface and Coatings Technology, v.190, 2005, p.60-64.

12. Твердооксидные топливные элементы / Сборник научно-технических статей, Снежинcк, Издательство РФЯЦ-ВНИИТФ, 2003, 376 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2128384C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

| СТРУКТУРА УПЛОТНЕННОГО УЗЛА СОЕДИНЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2389110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2021 |

|

RU2781046C1 |

| Способ получения газоплотного твердооксидного трубчатого электролита для несущей основы ТОТЭ | 2017 |

|

RU2681771C2 |

| Способ электрофоретического осаждения слоя твердого электролита на непроводящих подложках | 2021 |

|

RU2778334C1 |

| ЭЛЕКТРОД ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2128385C1 |

Изобретение относится к области водородной энергетики и представляет собой способ изготовления твердооксидных топливных элементов. Техническим результатом является уменьшение пористости и размера пор поверхностного слоя несущего электрода, что позволяет наносить тонкие газонепроницаемые пленки ZrO2:Y2О3 электролита толщиной 1-3 мкм. Согласно изобретению формирование многослойного несущего электрода с градиентно-пористой структурой и последующее нанесение слоя газонепроницаемого тонкопленочного электролита происходит следующим образом. Формирование слоя электрода с меньшей объемной пористостью и размером пор проводят оплавлением поверхностного слоя электрода электронным пучком на глубину 1-1.5 мкм, а нанесение газонепроницаемого тонкопленочного электролита проводят методом магнетронного распыления. Кроме того, технический результат достигается, если перед оплавлением поверхностного слоя электрода электронным пучком на этот слой методом магнетронного распыления наносится пленка электролита. Оплавление поверхностного слоя производится электронным пучком с параметрами: плотность энергии пучка 0.8÷3 Дж/см2, количество импульсов 1-6. 2 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изготовления твердооксидных топливных элементов, заключающийся в формировании многослойного несущего электрода с градиентно-пористой структурой, с последующим нанесением слоя газонепроницаемого тонкопленочного электролита на поверхность электрода с меньшей пористостью, отличающийся тем, что формирование слоя электрода с меньшей объемной пористостью и размером пор проводят оплавлением поверхностного слоя электрода электронным пучком на глубину 1-1,5 мкм, а нанесение газонепроницаемого тонкопленочного электролита проводят методом магнетронного распыления.

2. Способ изготовления твердооксидных топливных элементов по п.1, отличающийся тем, что перед оплавлением поверхностного слоя электрода электронным пучком на эту поверхность методом магнетронного распыления наносится пленка электролита.

3. Способ изготовления твердооксидных топливных элементов по п.1, отличающийся тем, что оплавление поверхностного слоя производится электронным пучком с параметрами: плотность энергии пучка 0,8÷3 Дж/см2, количество импульсов 1-6.

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

| САМОЗАТЯГИВАЮЩИЙСЯ СТРОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083466C1 |

| WO 2009083472 A1, 09.07.2009 | |||

| US 6007683 A, 28.12.1999. | |||

Авторы

Даты

2010-10-10—Публикация

2009-10-07—Подача