Изобретение относится к области электрохимического определения состава вещества, а более конкретно к устройствам для экспрессного определения окисленности жидкой стали, и может быть использовано в черной металлургии для контроля процессов выплавки, раскисления, легирования и разливки.

Известно устройство для определения окисленности металлического расплава, состоящее из твердого окисного электролита в форме закрытой с одного конца цилиндрической ампулы, содержащей внутри электрод сравнения с токосъемником (SU 830228 A, G 01 N 27/46).

Основным недостатком этого устройства является недостаточная термостойкость и большая термическая инерционность

Наиболее близким по технической сущности к изобретению является устройство для определения окисленности жидкого металла, состоящее из твердого окисного электролита - стабилизированного диоксида циркония в форме ампулы, электрода сравнения и токосъемника (SU 949474 А, G 01 N 27/46, 07.08.1982).

Недостаток данного устройства заключается в том, что в результате измерения обеспечивается недостаточная точность определения окисленности жидких металлов, при этом невелик диапазон определяемых значений активности кислорода. Кроме того, аналогично предыдущему устройству недостатком является недостаточная термостойкость и большая термическая инерционность.

Техническим результатом изобретения является повышение точности измерения окисленности жидких металлов, расширение диапазона определяемых значений активности кислорода, улучшение технологичности сборки датчика за счет повышения термостойкости с одновременным снижением термической инерционности.

Поставленная цель достигается тем, что в устройстве для измерения окисленности жидких металлов, состоящем из твердого окисного электролита в форме ампулы, покрытого по внешней поверхности защитным колпачком, электрода сравнения и токосъемника, твердый окисный электролит и металлический колпачок разделены тонким слоем защитной обмазки, выполненной из того же материала, что и твердый электролит, причем удельная поверхность порошка, из которого изготовлен твердый электролит, на порядок меньше удельной поверхности порошка обмазки, а толщина слоя обмазки составляет 0.01-0.05 толщины слоя твердого электролита.

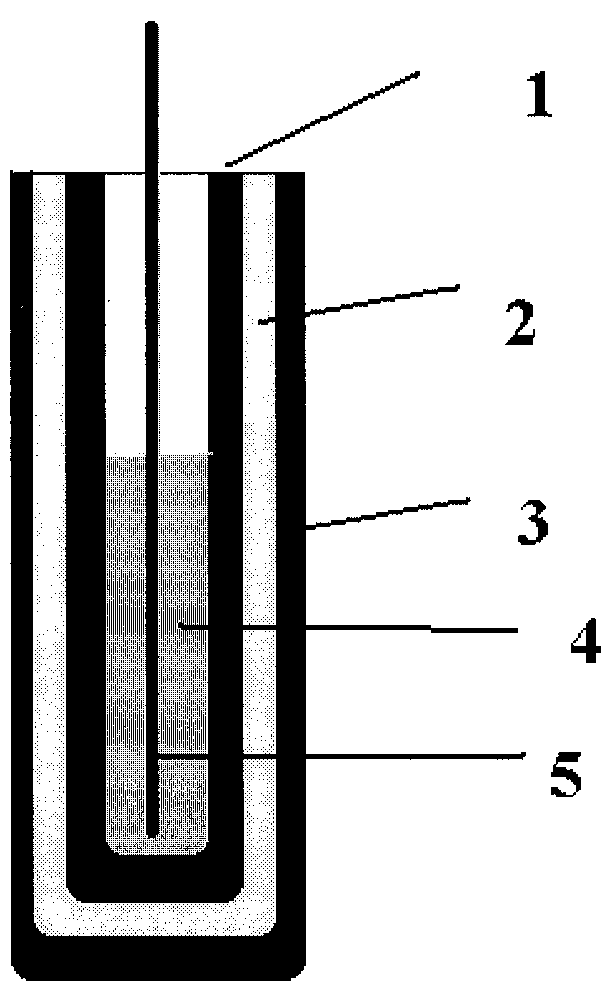

На чертеже представлено схематическое изображение предложенного устройства. Твердый окисный электролит в форме ампулы 1 покрыт по всей внешней поверхности слоем защитной обмазки 2 между ампулой и металлическим колпачком 3. Твердый электролит и обмазка изготовлены из одного и того же материала, но с разным размером кристаллитов. Внутри твердого электролита находится электрод сравнения 4, электрический потенциал с которого снимается токосъемником 5.

Сборка из твердого электролита и обмазки, изготовленной из нанопорошка, обладает повышенными электрохимическими свойствами. Так, электронная проводимость появляется при значениях активности кислорода в 5-10 раз более низких, чем в известных твердых электролитах из стабилизованной двуокиси циркония, чувствительность повышается в 1.5-2 раза, быстродействие - в 1.3-2.0 раза. Все это вместе взятое позволяет повысить точность измерения окисленности в 1.5-2 раза и расширить диапазон определяемых значений активности кислорода.

Обмазка из порошка с удельной поверхностью 30-50 м2/г позволяет существенно увеличить термостойкость твердого электролита без какого-либо существенного ухудшения его электрохимических свойств. При удельной поверхности зерен порошка обмазки менее 30 м2/г точность измерения окисленности падает за счет понижения ее газоплотности, при удельной поверхности зерен больше 50 м2/г структура обмазки становится очень плотной, что вызывает ухудшение термостойкости слоя за счет возникновения повышенных термических напряжений, таблица 1.

Применение в качестве материала для обмазки порошков с высокой удельной поверхностью делает возможным использование обмазки как внешней поверхности твердого электролита. За счет этого улучшаются динамические свойства устройства в целом (снижается время срабатывания). Кроме того, улучшается технологичность сборки датчика.

Если толщина слоя обмазки находится в пределах 0.01-0.05 толщины слоя твердого электролита, устройство имеет небольшое время срабатывания (3-5 с) и обладает высокой термостойкостью за счет эффективной защиты твердого электролита от термического удара. При толщине слоя обмазки более чем 0.05 толщины слоя твердого электролита заметно увеличивается время срабатывания, если меньше 0.01 - обмазка не обеспечивает защиты от термического удара.

Примеры конкретного исполнения и результаты испытаний устройства на термостойкость, быстродействие (время срабатывания) и сходимость (точность) показаний (испытания проводили в насыщенном железо-углеродистом расплаве ао=0,0004% при 1600°С) приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлический анодный материал, способ его получения и натрий-ионный аккумулятор, содержащий металлический анод | 2024 |

|

RU2830226C1 |

| УГЛЕРОДИСТАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОДА СУПЕРКОНДЕНСАТОРНОГО ЭЛЕМЕНТА, ЭЛЕКТРОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩИЙ ЕГО ЭЛЕМЕНТ | 2013 |

|

RU2627699C2 |

| ОТРИЦАТЕЛЬНЫЕ ЭЛЕКТРОДЫ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ЯЧЕЕК | 2019 |

|

RU2801308C2 |

| АКТИВОМЕТР ДЛЯ НЕПРЕРЫВНОГО ЗАМЕРА ОКИСЛЕННОСТИ ЖИДКОЙ СТАЛИ | 1969 |

|

SU246551A1 |

| Устройство для измерения парциального давления кислорода в высокотемпературных средах | 1983 |

|

SU1124219A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2339028C1 |

| Датчик окисленности металлическогоРАСплАВА | 1979 |

|

SU851249A1 |

| ПОРОШОК НА ОСНОВЕ НИОБИЯ, СОДЕРЖАЩИЙ ВАНАДИЙ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2391731C2 |

| Металлооксидный электрод для потенциометрических измерений и способ его изготовления | 2018 |

|

RU2691661C1 |

| Электрохимическая ячейка для определения азота при высоковакуумной плавке | 1982 |

|

SU1056035A1 |

Изобретение относится к области электрохимического определения состава вещества, а более конкретно к устройствам для экспрессного определения окисленности жидкой стали, и может быть использовано в черной металлургии для контроля процессов выплавки, раскисления, легирования и разливки. Техническим результатом изобретения является повышение точности измерения окисленности жидких металлов, расширение диапазона определяемых значений активности кислорода, улучшение технологичности сборки датчика за счет повышения термостойкости с одновременным снижением термической инерционности. Сущность изобретения: в устройстве, состоящем из твердого электролита в форме ампулы, закрытого по внешней поверхности защитным колпачком, электрода сравнения и токосъемника, твердый окисный электролит и металлический колпачок разделены тонким слоем защитной обмазки, выполненной из того же материала, что и твердый электролит, причем удельная поверхность порошка, из которого изготовлен твердый электролит, на порядок меньше удельной поверхности порошка обмазки, а толщина слоя обмазки составляет 0.01-0.05 толщины слоя твердого электролита. 1 ил., 2 табл.

Устройство для измерения окисленности жидких металлов и сплавов, содержащее твердый электролит в виде ампулы, изготовленный из стабилизированного диоксида циркония, электрод сравнения с токосъемником, слой обмазки, металлический колпачок, отличающееся тем, что слой обмазки, выполненный из нанокристаллического порошка того же состава, расположен между ампулой и металлическим колпачком, причем удельная поверхность порошка, из которого изготовлен твердый электролит и удельная поверхность порошка слоя обмазки, соотносятся как:

Sоб/Sэл≈10, где

Sоб - удельная поверхность порошка слоя обмазки, м2/г;

Sэл - удельная поверхность порошка твердого электролита, м2/г,

а толщина слоя обмазки составляет 0,01-0,05 толщины твердого электролита.

| Датчик окисленности жидкого металла | 1980 |

|

SU949474A1 |

| Датчик окисленности металличес-КОгО РАСплАВА | 1979 |

|

SU830228A1 |

| SU 754295 А, 09.08.1980 | |||

| Устройство для непрерывного контроля окисленности стали | 1991 |

|

SU1800356A1 |

Авторы

Даты

2006-12-20—Публикация

2003-08-08—Подача