Известные устройства для автоматического регулирования загрузки шаровой мельницы, работающей совместно с классификатором и загружаемой при помощи питателя, снабженного скребком для измеие«ия количества подаваемого в мельницу материала, не получили широкого расиространения в производстве из-за большой их сложности и необеспеченности качества регулирования и юцесса.

В описываемом устройстве того же Л1азначения, с целью его упрощения и обеспечения регулирования в различных режимах, индикатор загрузки, служащий для подачи импульсов управлепия к приводу скребка питателя приводится в действие двумя электрическими датчиками, одип из которых дает напряжение, зависящее от тока нагрузки двигателя классификатора, а другой - от веса материала, подаваемого питателем в мельницу.

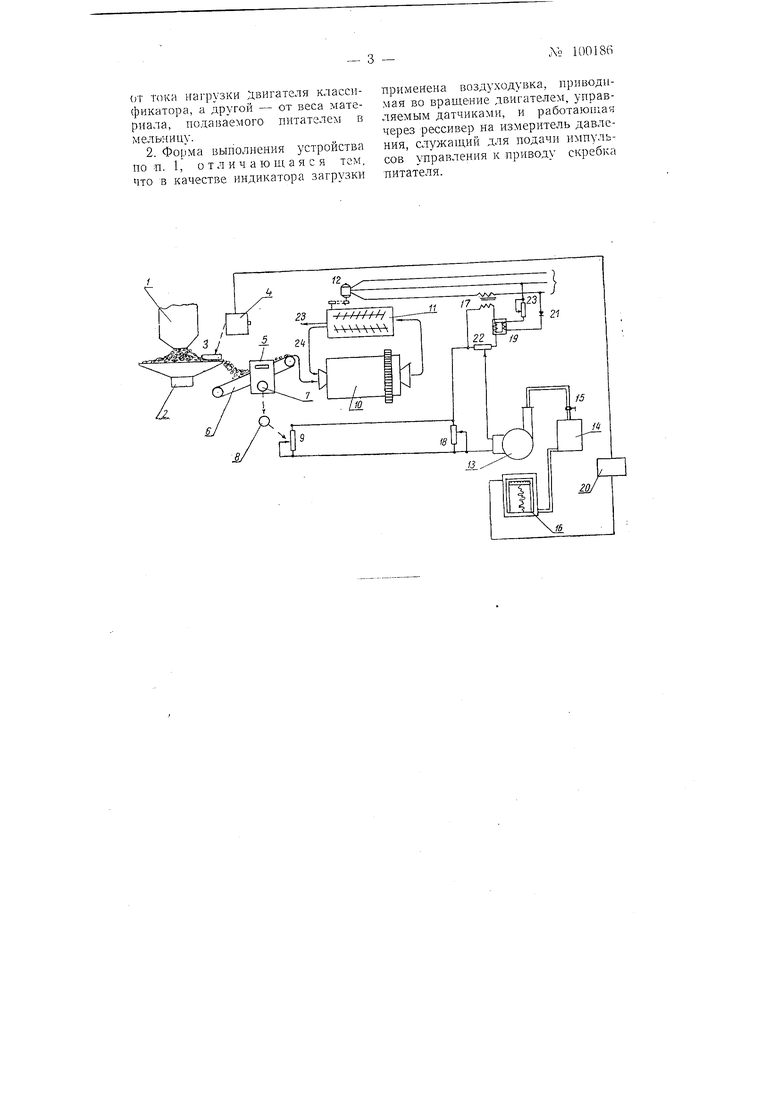

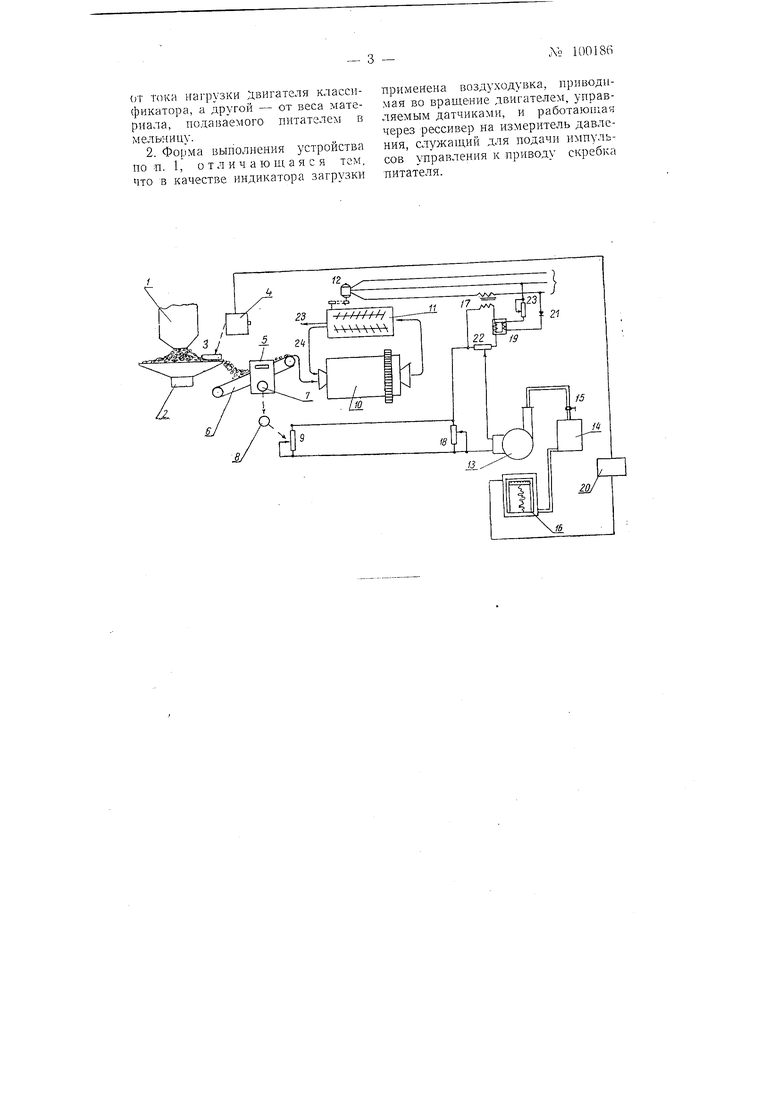

На чертеже изображена схема устройства согласно изобретению.

Руда из бункера ) поступает на тарельчатый питатель 2, с которого пепрерывно о;гимается скребком 3, имею1цим кинематическую связь с приводом 4. Положение скребка 3

определяет величину потока ссновиого питаиня, который измеряется при noMOHui конвейерных весов 5, установленных на ленточном питателе 6. Конвейерные весы 5 снабжаются известной системой передачи их показаний на расстояние, состояи1,ей из первичного сельсина 7 и вторичного сельсина 8. Вал вторичного сельсина 8 связан с реостатным датчиком 9, преобразующим величину основного питаиня в соответствующее омическое сопротивленпе.

Так учитывается первый фактор процесса измельчения - велич)ша основного питателя мельницы 10. Мельница работает в замкнутом цикле с классификатором )/. Проведе-иными исследованиями режима работы электропривода классификатора // установлено, что ток (MOHI,ность) в цепи его электродвигателя 12 имеет закономерную связь с количеством песков в корыте классификатора, по зависимость тока от песковой нагрузки для реечного классификатора характеризуется пемопотопным рабочим графиком, отражаюпи М ,тпчиьп характер движения рабочего opraiia классификатора. Мииимальное значение Ti:;Ka соответствует при работ классификатора г ерхнему положению ег,;.

граблей, максимальное - рабочему ходу их в корыте машины.

Работа спиральных классификаторОЗ протекает в более спокойных условиях, «о, как показали исследования, также сопровождается периодическими качаниями тока, вызванными механическими причинами и злиянием на величину тока непостоянной нагрузки на различные участки спиралей. Поэтом} преобразоваиие Б регуляторе велпчи){ы тока ЭоТектродвигателя 12 классификатора в тот другой физический параметр, удобный для измерения и объединения с лреооразованньш параметром основного питания мельницы, должно происходить одно зрсменно с процессом усреднения периодически колеблюшейся величины тока пли другого связанного с ней физического параметра.

В описываемом устройстве эта задача регнепа при иомоши воздуходувки 13, в качестве -которой может быть использован любой вентилятор низкого давления с рессивером 14. Для ВОздуходувпого устройства может быть использован любой электродвигатель, имеющий наклонную скоростную характеристику, например, коллекторный двигатель с последовательным возбуждением. При этих условиях давление воздуха в рессивере 14 является функцией числа оборотов электродвигателя воздуходувки. Ресеивер 14 выполняет роль Зсреднительного (буферного) элемента установки, который сглаживает колебания напора в возд шной системе и дает возможность измерить среднюю его величину. Кран 15 служит для изменения постоянной времени воздушной систе.мы. Давление в рессивере 14 измеряется дифференциальным манометром 16 типа «кольцевые весы.

Сущность работы регулятора за лючается в том, что- изменение количества Песков в корыте классификатора // вызывает изменение средней величины тока в цепн его электродвигателя. При помощи трансформатора 17 этот ток преобразуется в напряжение, достаточное для работы электродвигателя воздуходувки, который Начинает вращаться со скоростью, пропарциональной Песковой за.

грузке классификатора //. Благодаря реостатному датчику 9 число оборотов воздуходувки опреде гяется также и вторым параметром процесса измельчения - величиной основного питания мельницы. Таким образом, давление В рессивере 14 оказывается функцией двух основных технологических величин - Песковой загрузки классификатора // и величины питания мельницы 10 зудой.

Реостат 18 служит для изменения соотноишния между степенью влияния на регулятор каждого из этих факторов процесса. Для введения поправки на изменение напряжения сети в схеме предусмотрен дроссель насыщепия 19, изменяющий свое сопротивление в соответствии с колебаниями напряжения питаагия.

Регулирующая цепочка предлагаемого устройства состоит из контактной системы с «улитками, дополнительно устанавливаемой на «кольцевых весах, паузного механизма 20 и привода 4 в виде серийного исполнительного механизма. Исполнительный механизм в соответствии с командами регулятора изменяет величину основного питания 1мельницы и режим питания ее водой. В результате работа мельницы протекает в наиболее блaгoпpиятHoJM и близко.м к онтимальному режиме. Цифрой 21 обозначен селеновый выпрямитель, цифрами 22 и 23 - переменные сопротивления и цифрами 23 н 24 - слив и движение песков классификатора //.

Предмет изобретения

1. Устройство для автоматического регулирования загрузки щаровой мельницы, работающей совместно с классификатором и затружаемой при помощи питателя, снабженного скребком для изменения количества подаваемого в мельницу материала, отличающееся тем, что, с целью упрощения устройства и обеспечения регулирования в различных режимах для приведения в действие индикатора загрузки, служащего для подачи импульсов управления к приводу скребка питателя, применены два электрических датчика, один из которых дает напряжение, зависящее

от тока нагрузки Д,вигателя Котассификатора, а другой - от веса материала, подаваемого питателем в мельницу.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что в качестве индикатора загрузки

применена воздуходувка, приводимая во вращеиие двигателем, управляемым датчиками, и работающая через рессивер на измеритель давления, служащий для подачи импульсов управления к приводу скребка питателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса измельчения | 1957 |

|

SU111132A1 |

| Способ автоматического регулирования работы одностадийного цикла измельчения и устройство для осуществления этого способа | 1951 |

|

SU102821A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДВУХСТАДИАЛЬНЫМ ЗАМКНУТЫМ ЦИКЛОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ | 2010 |

|

RU2463111C2 |

| Устройство для автоматического регулирования процесса измельчения | 1959 |

|

SU127960A1 |

| Способ регулирования соотношения расходов потоков твердой и жидкой фаз в загрузке мельницы | 1988 |

|

SU1563757A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОНТРОЛЯ | 1973 |

|

SU388790A1 |

| Способ управления линией многостадийного разделения руды | 1987 |

|

SU1450857A1 |

| Устройство для обнаружения металлических предметов в массе неэлектропроводного материала | 1947 |

|

SU74318A1 |

| Способ автоматического регулирования процесса измельчения руды в мельнице | 1978 |

|

SU694215A1 |

| Устройство для автоматического регулирования загрузки шаровой мельницы | 1958 |

|

SU117647A1 |

Авторы

Даты

1955-01-01—Публикация

1954-06-07—Подача