Изобретение относится к аппаратуному оформлению процесса кристаллизации веществ из раствора и может найти применение в коксохимической, химической и других отраслях промышленности.

Целью изобретения является повышение производительности и улучшение качества продукта.

,,

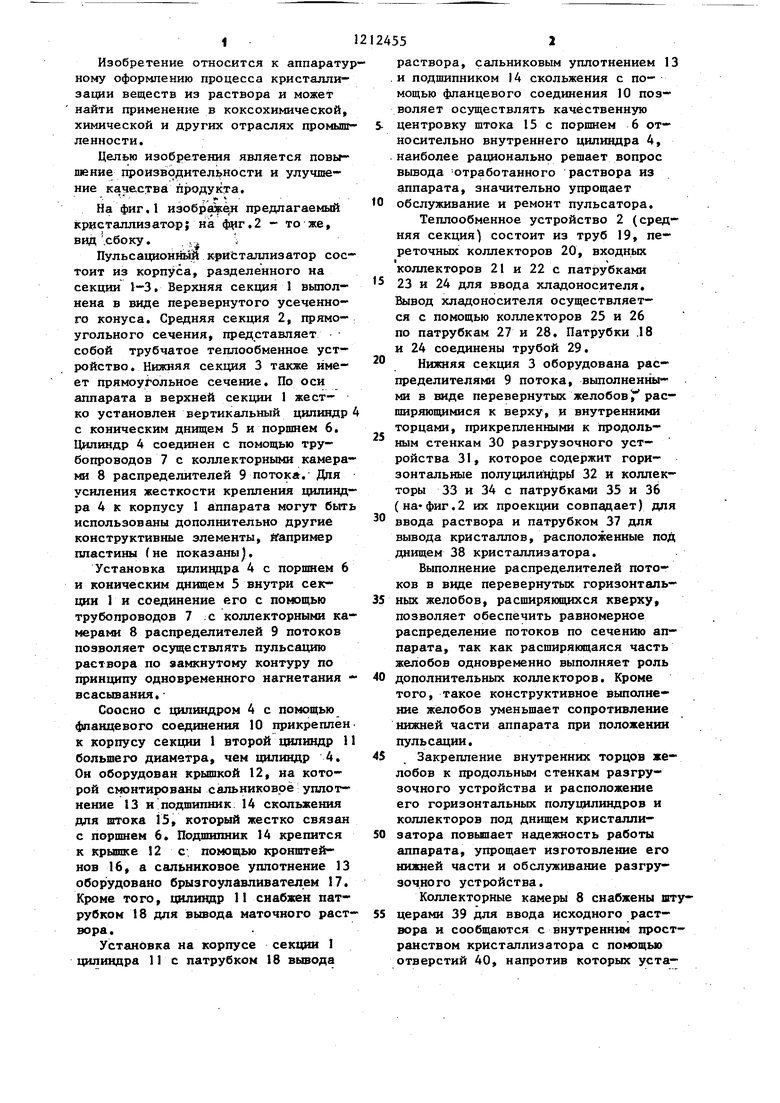

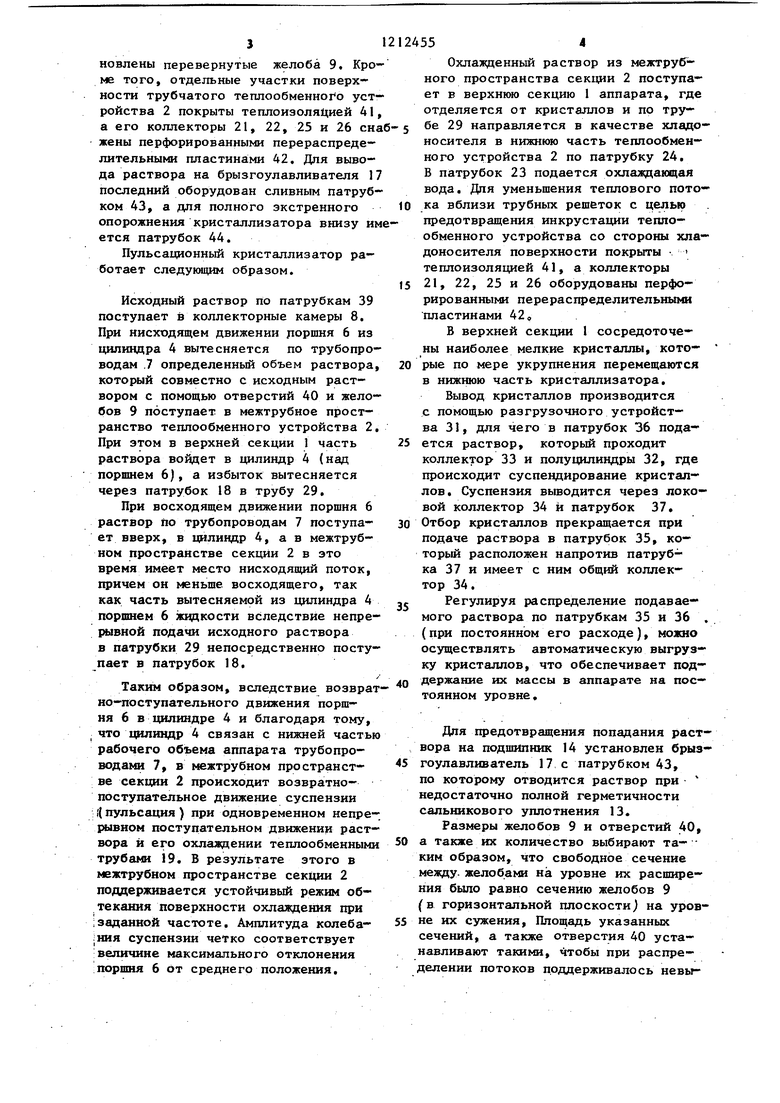

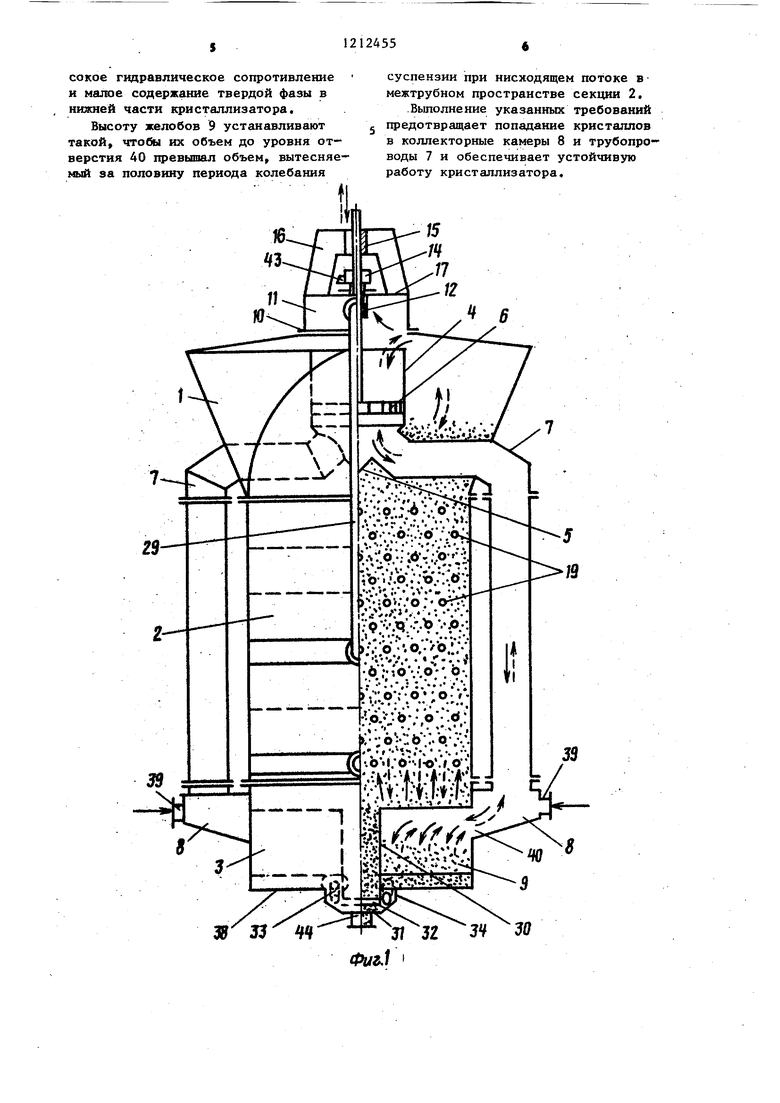

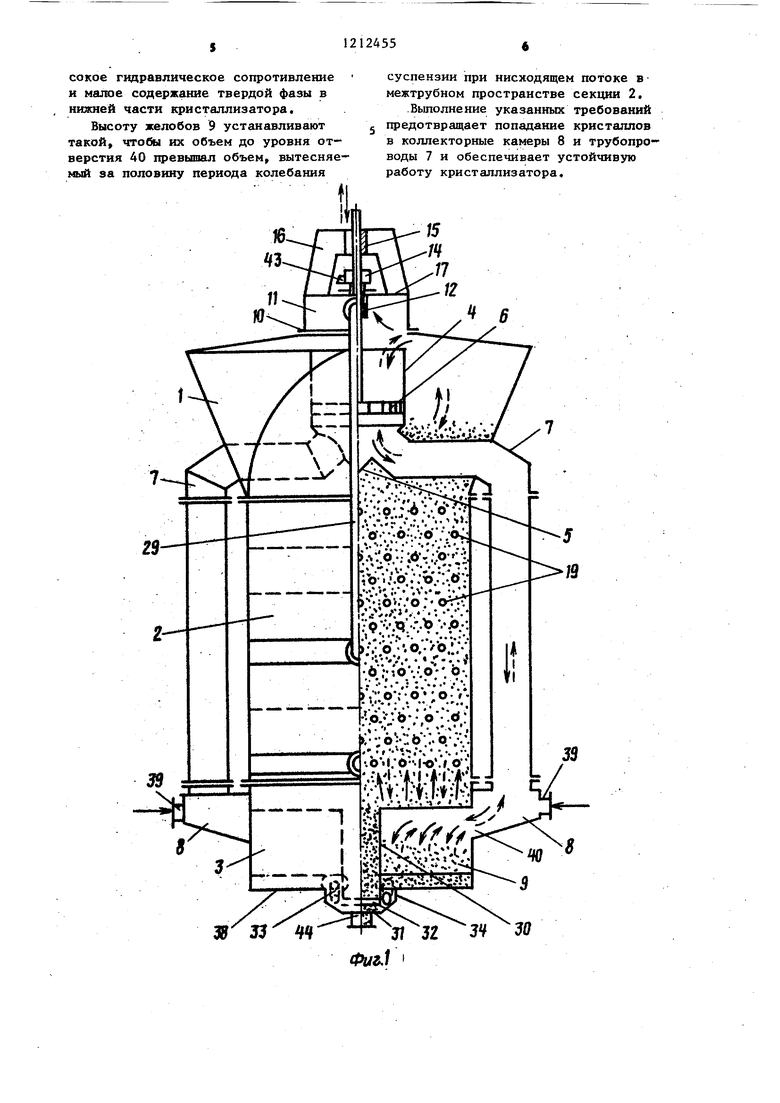

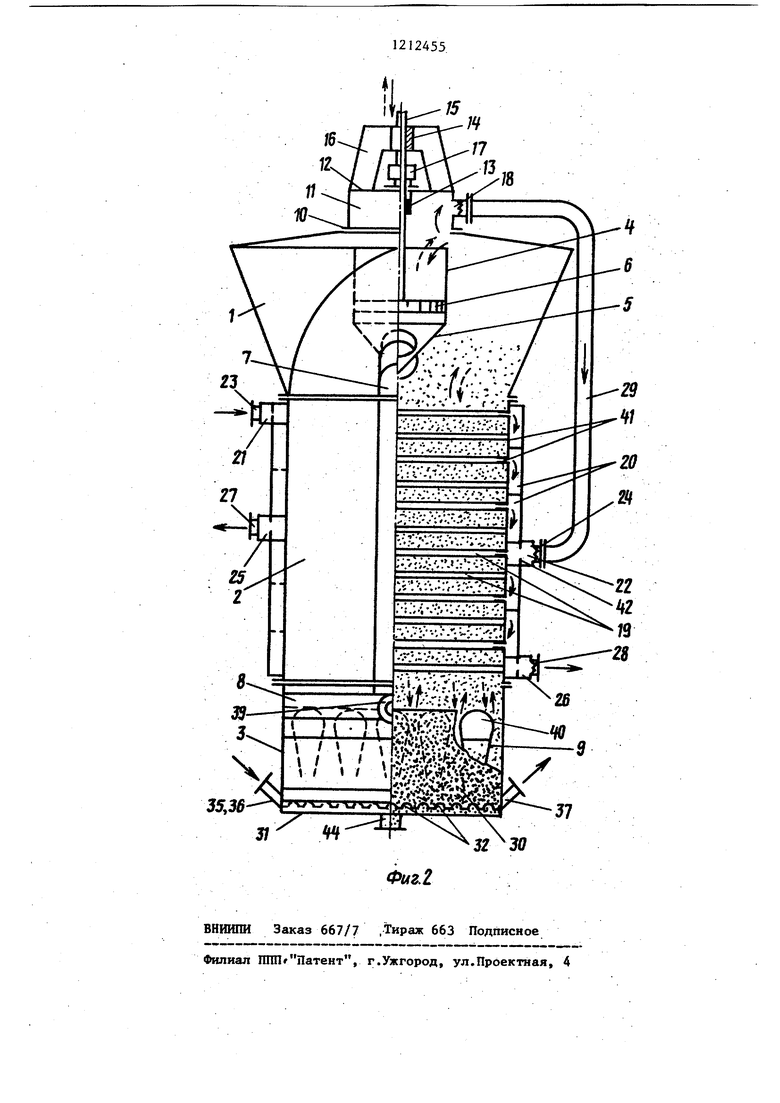

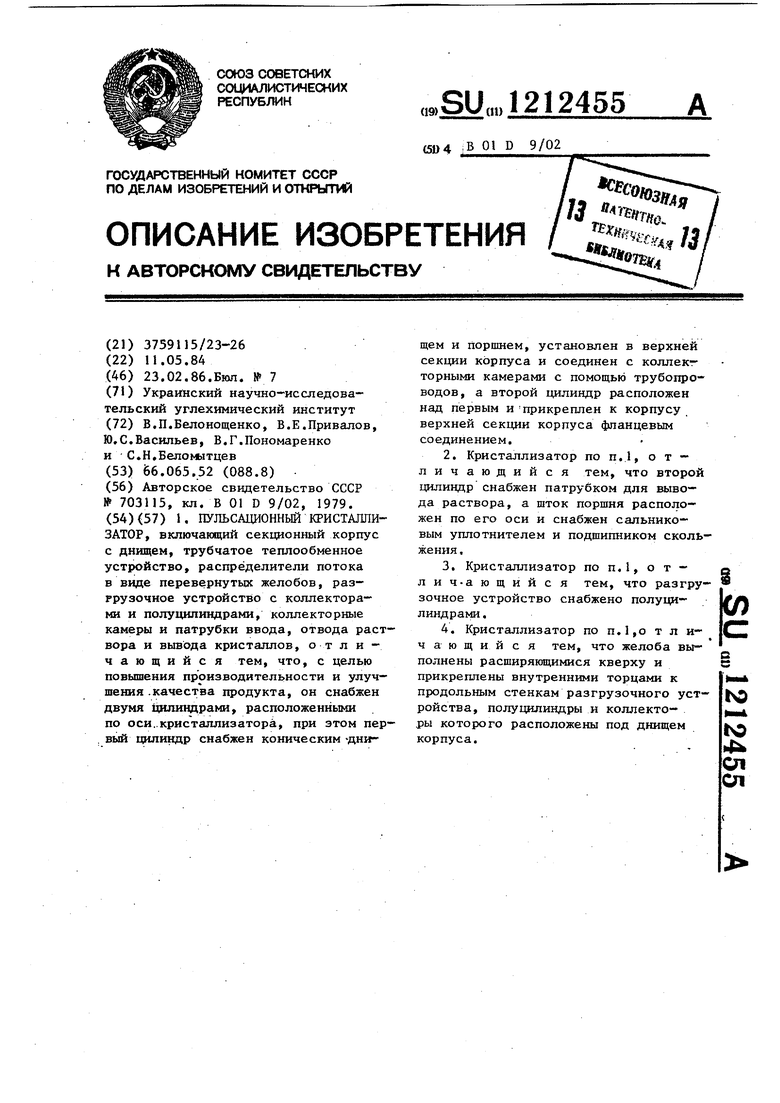

На фиг. 1 H3o6i: ake,H предлагаемый кр1 сталлизатор; на фрг.2 - то же,

вид сбоку. . i

ПульсационныЙ криЬталлизатор состоит из корпуса, разделенного на секции 1-3, Верхняя секция I выполнена в виде перевернутого усеченного конуса. Средняя секция 2, прямоугольного сечения, представляет собой трубчатое теплообменное устройство . Нижняя секция 3 также имеет прямоугольное сечение. По оси аппарата в верхней секции 1 жестко установлен вертикальный цилиндр с коническим днищем 5 и поршнем б. Цилиндр 4 соединен с помощью трубопроводов 7 с коллекторными камерами 8 распределителей 9 потока. Для усиления жесткости крепления цилиндра 4 к корпусу 1 аппарата могут быть использованы дополнительно другие конструктивные элементы, Например пластины (не показаны|.

Установка цилиндра 4 с поршнем 6 и коническим днищем 5 внутри секции 1 и соединение его с помощью трубопроводов 7 .с коллекторными камерами 8 распределителей 9 потоков позволяет осуществлять пульсацию раствора по замкнутому контуру по принципу одновременного нагнетания всасывания,

Соосно с цилиндром 4 с помощью фланцевого соединения 10 прикреплен к корпусу секции 1 второй цилиндр 1 большего диаметра, чем цилиндр 4. Он оборудован крышкой 12, на которой смонтированы сальниковое уплотнение 13 и ПОДШИПНИК: 14 скольжения для оттока 15, который жестко связан с поршнем 6. Подшипник 14 крепится к крышке 12 с. помощью кронштейнов 16, а сальниковое уплотнение 13 оборудовано брызгоулавливателем 17, Кроме того, цилиццр И снабжен патрубком 18 для вывода маточного раствора..

Установка на корпусе секции I цилиндра 11 с патрубком 1В вывода

-

15

20

25

40

раствора, сальниковым уплотнением 13 . и подшипником 14 скольжения с помощью фланцевого соединения 10 позволяет осуществлять качественную

5- центровку штока 15 с поршнем 6 относительно внутреннего цилиндра 4, наиболее рационально решает вопрос вывода отработанного раствора из аппарата, значительно упрощает

10 обслуживание и ремонт пульсатора.

Теплообменное устройство 2 (средняя секция) состоит из труб 19, пе- реточных коллекторов 20, входных коллекторов 21 и 22 с патрубками 23 и 24 для ввода хладоносителя. йлвод хладоносителя осуществляется с помощью коллекторов 25 и 26 по патрубкам 27 и 28. Патрубки ,18 и 24 соединены трубой 29.

Нижняя секция 3 оборудована распределителями 9 потока, выполненными в виде перевернутых желобоват расширяющимися к верху, и внутренними торцами, прикрепленными к продольным стенкам 30 разгрузочного устройства 31, которое содержит горизонтальные полуцилиндрь 32 и коллекторы 33 и 34 с патрубками 35 и 36 (на-фиг.2 их проекции совпадает) для ввода раствора и патрубком 37 для вывода кристаллов, {расположенные под днищем 38 кристаллизатора.

Выполнение распределителей потоков в виде перевернутых горизонталь-

35 ных желобов, расширяющихся кверху, позволяет обеспечить равномерное распределение потоков по сечению аппарата, так как расширяющаяся часть желобов одновременно выполняет роль дополнительных коллекторов. Кроме того, такое конструктивное выполнение желобов уменьшает сопротивление нижней части аппарата при положении пульсации,

45 Закрепление внутренних торцов желобов к продольным стенкам разгрузочного устройства и расположение его горизонтальных полуцилиндров и коллекторов под днищем кристапли50 затора повьшает надежность работы аппарата, упрощает изготовление его нижней части и обслуживание разгрузочного устройства.

Коллекторные камеры 8 снабжены шту55 церами 39 для ввода исходного раствора и сообщаются с внутренним пространством кристаллизатора с помощью отверстий 40, напротив которых уста-

30

3

новлены перевернутые желоба 9. Кроме того, отдельные участки поверхности трубчатого теплообменног о устройства 2 покрыты теплоизоляцией 41, а его коллекторы 21, 22, 25 и 26 снажены перфорированными перераспределительными пластина;ми 42. Для вывода раствора на брызгоулавливателя 17 последний оборудован сливным патрубком 43, а для полного экстренного опорожнения кристаллизатора внизу имется патрубок 44.

Пульсационный кристаллизатор работает следующим образом.

Исходный раствор по патрубкам 39 поступает в коллекторные камеры 8. При нисходящем движении /юршня 6 из цилиндра 4 вытесняется по трубопроводам .7 определенный объем раствора, который совместно с исходным раствором с помощью отверстий 40 и желобов 9 поступает в межтрубное пространство теплообменного устройства 2, При этом в верхней секции 1 часть раствора войдет в цилиндр 4 (над поршнем 6), а избыток вытесняется через патрубок 18 в трубу 29.

При восходящем движении поршня 6 раствор по трубопроводам 7 поступает вверх, в цилиндр 4, а в межтрубном пространстве секции 2 в это время имеет место нисходящий поток, причем он меньше восходящего, так как часть вытесняемой из цилиндра 4 поршнем 6 жидкости вследствие непрерывной подачи исходного раствора в патрубки 29 непосредственно поступает в патрубок 18.

/

Таким образом, вследствие возвратно-поступательного движения поршня б в цилиндре 4 и благодаря тому, что 1ЩЛИНДР 4 связан с нижней частью рабочего объема аппарата трубопроводами 7, в межтрубном пространстве секции 2 происходит возвратно- поступательное движение суспензии ((пульсация) при одновременном непрерывном поступательном движении раствора и его охлаждении теплообменными трубами 19. В результате этого в межтрубном пространстве секции 2 поддерживается устойчивый режим обтекания поверхности охлаждения при :заданной частоте. Амплитуда колеба- |ния суспензии четко соответствует величине максимального отклонения поршня 6 от среднего положения.

554

Охлажденный раствор из межтрубного пространства секции 2 поступает в верхнюю секцию 1 аппарата, где отделяется от кристаллов и по тру- бе 29 направляется в качестве хладо- носителя в нижнюю часть теплообмен- ного устройства 2 по патрубку 24. В патрубок 23 подается охлаждающая вода. Для уменьшения теплового пото-

ка вблизи трубных решеток с целью предотвращения инкрустации тепло- обменного устройства со стороны хла- доносителя поверхиости покрыты теплоизоляцией 41, а коллекторы

21, 22, 25 и 26 оборудованы перфо- рировгшными перераспределительными пластинами 42,

В верхней секции 1 сосредоточены наиболее мелкие кристаллы, кото-

рые по мере укрупнения перемещаются в нижнюю часть кристаллизатора.

Вывод кристаллов производится с помощью разгрузочного устройства 31, для чего в патрубок 36 подается раствор, который проходит

коллектор 33 и полуцилиндры 32, где происходит суспендирование кристаллов. Суспензия выводится через локо- вой коллектор 34 и патрубок 37.

Отбор кристаллов прекращается при подаче раствора в патрубок 35, который расположен напротив патрубка 37 и имеет с ним общий коллектор 34.

Регулируя распределение подаваемого раствора по патрубкам 35 и 36 . (при постоянном его расходе), можно осуществлять автоматическую выгрузку кристаллов, что обеспечивает поддержание их массы в аппарате на постоянном уровне.

Для предотвращения попадания раствора на подшипник 14 установлен брыз-

гоулавливатель 17с патрубком 43, по которому отводится раствор при недостаточно полной герметичности сальникового уплотнения 13.

Размеры желобов 9 и отверстий 40,

а также их количество выбирают та- КИМ образом, что свободное сечение между, желобами на уровне их расширения было равно сечению желобов 9 (в горизонтальной плоскости) на уровне их сужения. Площадь указанных сечений, а также отверстия 40 устанавливают такими, чтобы при распределении потоков поддерживалось невысокое гидравлическое сопротивление и малое содержание твердой фазы в нижней части кристаллизатора.

Высоту желобов 9 устанавливают такой, чтобы их объем до уровня отверстия 40 превышал объем, вытесняе- мьй за половину периода колебания

суспензии при нисходящем потоке в межтрубном пространстве секции 2,

.Вьтолнение указанных требований предотвращает попадание кристаллов в коллекторные камеры 8 и трубопроводы 7 и обеспечивает устойчивую работу кристаллизатора.

W 33

3V дО

Фиг,1

35,36

31

37

| название | год | авторы | номер документа |

|---|---|---|---|

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| Пульсационный кристаллизатор | 1981 |

|

SU1001955A1 |

| Кристаллизатор | 1977 |

|

SU703115A1 |

| Аппарат для кристаллизации | 1978 |

|

SU747487A1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1989 |

|

RU2061538C1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| Кристаллизационная установка непрерывного действия | 1991 |

|

SU1804338A3 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| Тепломассообменная колонна | 1989 |

|

SU1655541A1 |

| Кожухотрубный теплообменник | 1979 |

|

SU826187A1 |

ВНИИПИ Заказ 667/7 .Тираж 663 Подписное Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

| Кристаллизатор | 1977 |

|

SU703115A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-02-23—Публикация

1984-05-11—Подача