(54) МЕЛЮЩЕЕ ТЕЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелющее тело | 1981 |

|

SU997804A1 |

| Способ измельчения хрупких кусков породы и гироистирающая дробилка для его осуществления (варианты) | 2021 |

|

RU2765192C2 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| Барабанная мельница | 1979 |

|

SU925388A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ | 1996 |

|

RU2129046C1 |

| Трубная шаровая мельница сухого помола | 2021 |

|

RU2763182C1 |

| Мельница для сухого размола материала | 1980 |

|

SU902815A1 |

| Классифицирующее устройство | 2020 |

|

RU2752871C1 |

| РОТОРНАЯ ВЕРТИКАЛЬНАЯ МЕЛЬНИЦА | 1992 |

|

RU2047363C1 |

| УСТРОЙСТВО ПОДГОТОВКИ ПРЕСС-ПОРОШКА | 2007 |

|

RU2335393C1 |

1

Изобретение относится к технике иэмепьчения различных материалов, в частч ности к мелющим стержням вращающихся или вибрационных мельниц. Оно ожет быть наиболее широко использовано в обогатительной н строительной отраслях промышленности.

Известно мелющее тело стержневой мельницы, выполненйое в виде стержня. Стержень имеет цилиндрическую форму, и длину, соответствующую длине камеры барабана мельшшы. Диаметр стержня выбирается в сбответствии с крупностью исходного материала Г ll Однако в качестве критерия такого выбора используется величина кинетичеокой энергии стержня, необходимая для разрушения кусков исходного материала соответствующей крупности. При таком выборе не учитываются условия, необходимые для захвата кусков крупной фракции исходного материала в начале зоны измельчения,то есть у загрузочного торца мельницы. В этой связи крупный ма-.

териал первоначально не попадает в торцовой зазор между стержнями, а загружается приемущественно на стержни. При этом он длительное время нэ мельчается скалыванием от перекатывания стержней и, будучи еще недостаточно измельченным, перемещается к разгрузочной зоне, где он доизмельчается окончательно, преимущественно истира,0 нием. Таким образом разгрузочная зона работает наиболее И1ятенсивно, что привощгг к резкой неравномерности износа стержней, падению производительности и степени измельчения. ЭффекJ5 тивность работы таких мелющих тел низкая в основном из-за истирающего их воздействия на материал.

Целью настоящего изобретения является повышение эффективности рабо20 ты мелющих тел.

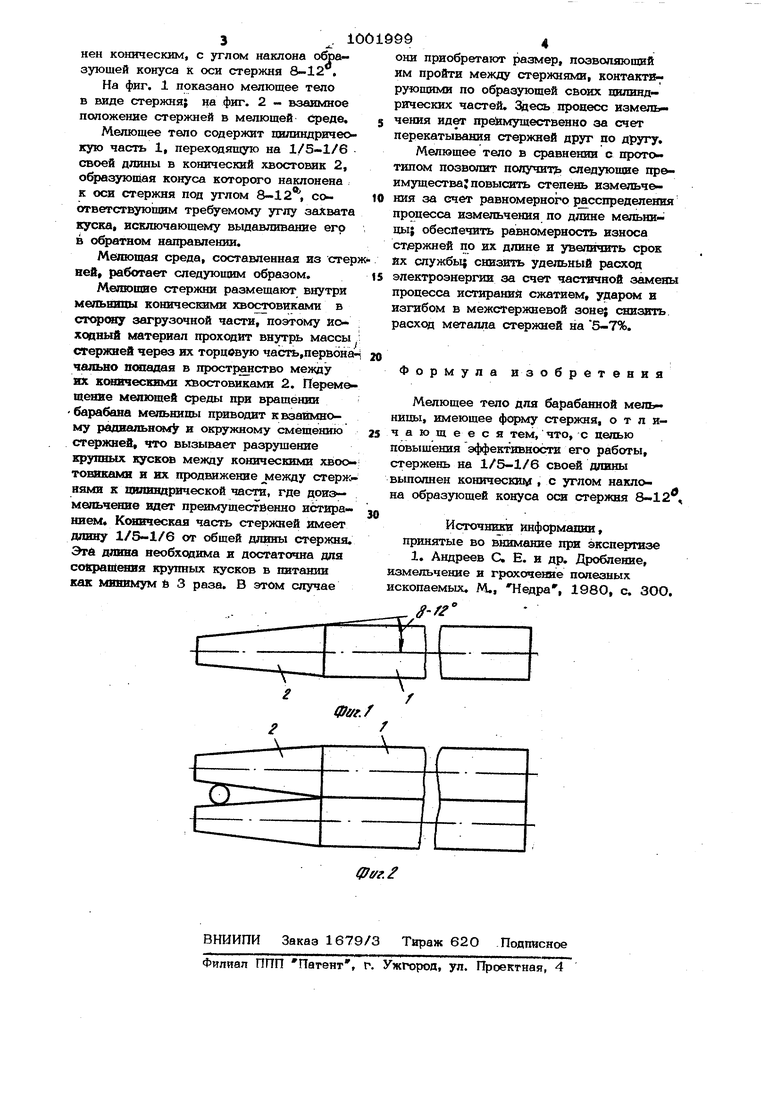

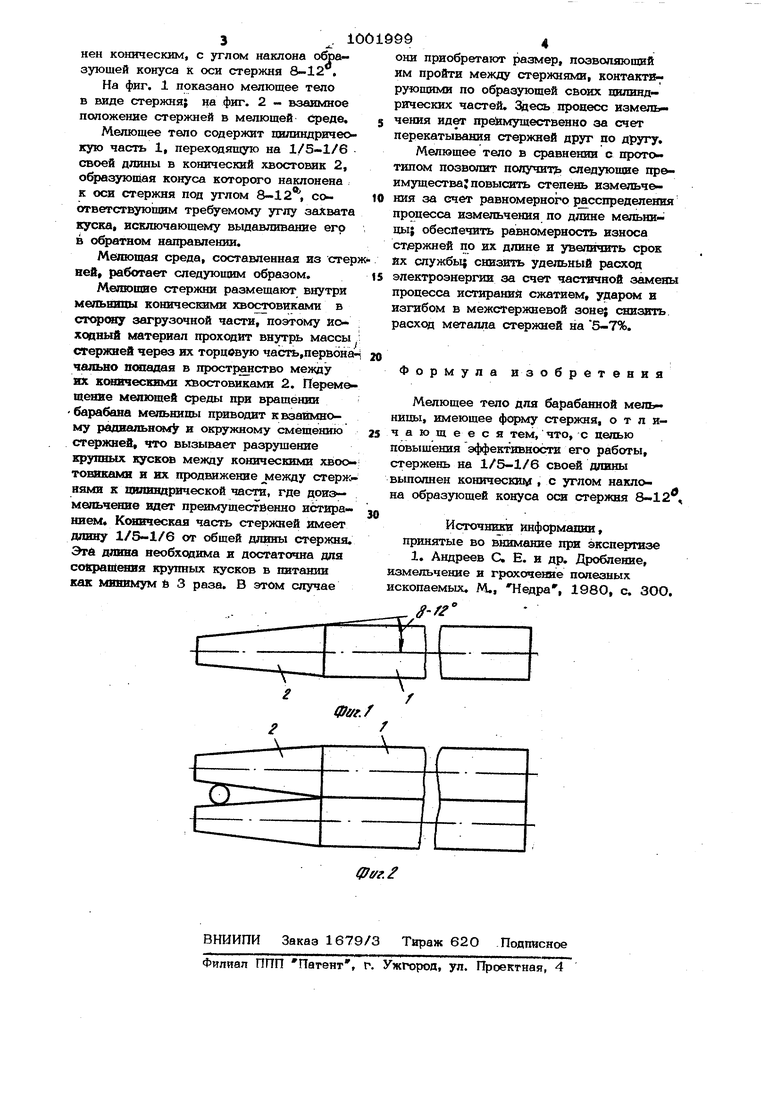

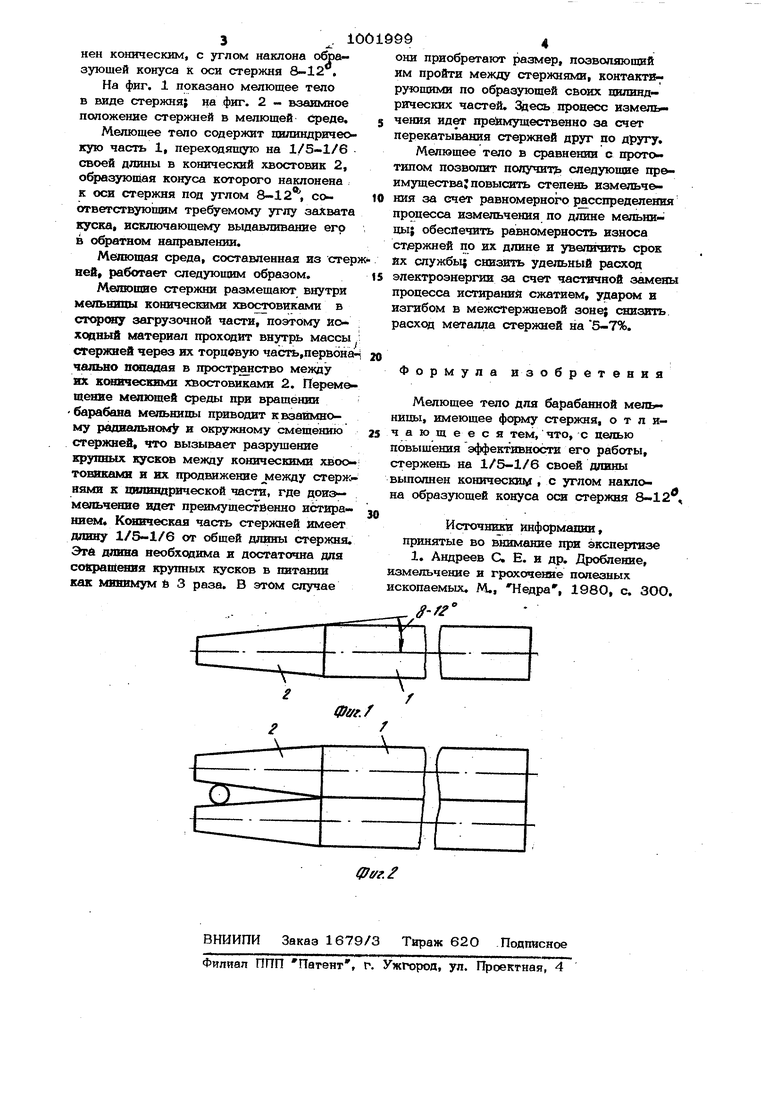

Поставленная цель достигается тем, что в мелющем теле для барабанной мельницы, имеющем форму стервкня, . последний на 1/5-1/6 его дтаны . наклона обрайен коническим, с углом зующей конуса к оси стержня 8-12 . На фиг. 1 показано мелющее тело в виде стержня на фиг. 2 взаимное положение стержней в мелющей Среде. Мелющее тело содержит цилиндрическую часть 1, переходящую на 1/5-1/6 своей длины в конический хвостовик 2, образующая конуса которого наклонена к оси стержня под углом 8-12, соогветствуюпшм требуемому углу захвата пуска исключающему выдавливание его в обратном направлении. Мбшощая среда, составленная из сте ней, работает следующим образом. Мвшошве стержни размещают внутри мельницы коничесЕШъш хвостовиками в CfTOpoay загрузочной части, поэтому исхояный материал проходит внутрь массы стержней через их торцевую часть,перв6на чально п Я1адая в пространство между их коническими хвостовиками 2. Переме щение мелющей среды при вращении барабана мельнипы приводит к взаимному радвальнсжлУ и окружному смещению стержней, что вызывает разрушение крупных вусков между коническими хвоо товвками и их продвижение между стерж нями к ципиядрической части, где доиэ- мельч ше идет преимущественно истиранием. КсжЕЕческая часть стержней имеет длину 1/5-1/6 от общей длины стержня ЭТА длина необходима и достаточна для соКраШ ля крупных кусков в питании как минимум 6 3 раза. В этом случае

Фог. 1

f 9&4 они приобретают размер, позволяющий им пройти между стержнями, контактв8-; рутащими по образующей своих цилиндрических частей. Заесь процесс измельчения идет пре:имущественно за счет перекатывания стержней друг по другу. Мелющее тело в сравнении с прототипом позволит получит следующие преимущества; повысить степень измельченкя за счет равномерного расспределения процесса измельчения по длине мельницы; обеспечить равномерность износа стержней по их длине и увеличить срок ИХ службьц снизить удельный расход электроэнергии за счет частичной замены процесса истирани:й сжатием, ударом в изгибом в межстержневой зоне; снизить расход металла стержней на 5-7%. Формула из обретения Мелющее тело для барабанной мел1 ницы, имеющее фенилу стержня, отличающееся Тем, что, С целью повышения эффективности его работы, стержень на 1/5-1/6 своей длины выполнен коническим i с углом наклона образующей конуса оси стержня 8-12 Источники Информации, принятые во внимание щш экспертизе 1. Андреев С. Е. и др. Дробление, измельчение и грохочение полезных ископаемых. М., Недра, 1980, с. ЗОО. //

Авторы

Даты

1983-03-07—Публикация

1981-10-02—Подача