Изобретение относится к технике измельчения различных материалов, в частности к мелющим стержням вращающихся барабанных или вибрационных мельниц, и может быть использовано в обогатительной и строительной отраслях промышленности.

Известно мелющее тело, вьтоляенное в виде шара со сферическими впадинами на его поверхности, радиус которых равен или больше радиуса mapatU

i Данное мелющее тело может быть использовано только для шаровых мельниц и конструкция его Направлена только на увеличение истирающего воздействия на материал за счет увеличения поверхностей контакта шаров. Однако для шаровых мельниц такая мера полезна в случае отсутствия ущерба для дальнейшего технологического процесса от переизмельчения, так как для большинства процессов обогащения переизмельчение ведет к значительньвл потерям полезного компонента за счеттого, что частицы мельче 10 мкм практически не флотируются, при магнитной сепарации теряется их значительная часть.

Наиболее близким к изобретению техническим решением является мелю(54) МЕЛЮЩЕЕ ТЕЛО

щее тело стержневой мельницы, имеюtuee форму цилиндрического стержня 2.

Диаметр стержня выбирается в соответствии с крупностью исходного продукта. Однако в качестве критерия такого выбора используется величина кинетической энергии стержня, необходимая для разрушения кусков исходного материала соответствующей

10 крупности. При таком выборе не учитываются условия, необходимые для захвата кусков крупной фракции исходного материала в начале зоны измель- чения, т.е. у загрузочного торца мель15ницы. Поэтсму крупный материал первоначально не попадает в торцовый зазор между стержнями, а загружается преимущественно на стержни. При этом он длительное время измельчается

20 скалыванием от перекатывания стержней и, будучи еще недостаточно измельченным, перемещается к разгрузочной зоне, где он доизмельчается окончательно в основном за счет

25 истирания.

Таким образом, разгрузочная зона работает наиболее интенсивно, что приводит к резкой неравномерности износа стержней, падению производитель30ности и степени измельчения. Эффективность работы таких мелющих тел низкая из-за преимущественио истирающего воздействия их на материал.

Целью изобретения является повышение эффективности работы мелющих тел.

Указанная цель достигается тем, что мелющее тело стержневой мельнииэ) имеющее форму цилиндрического стержня, выполнено по всей длине с наружными продольными пазами цилиндрической формы, радиус которых на 20-30% больше радиуса стержня, а ширина равна основанию сектора с углом 2035 поперечного сечения стержня.

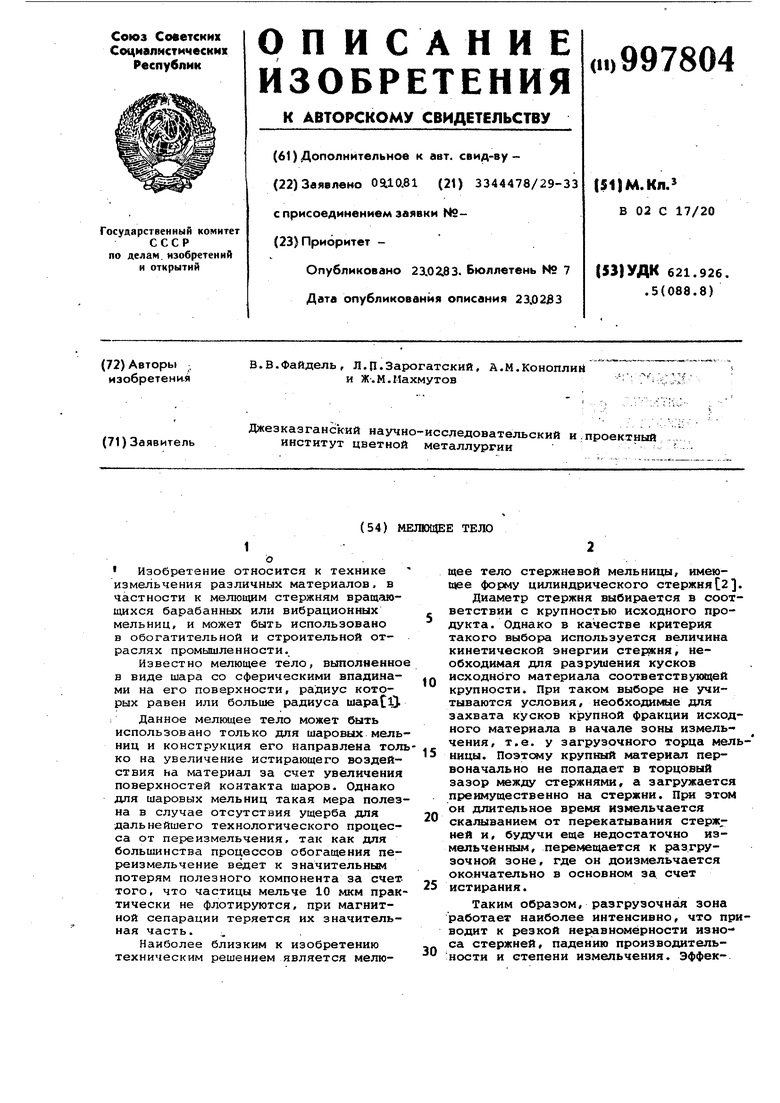

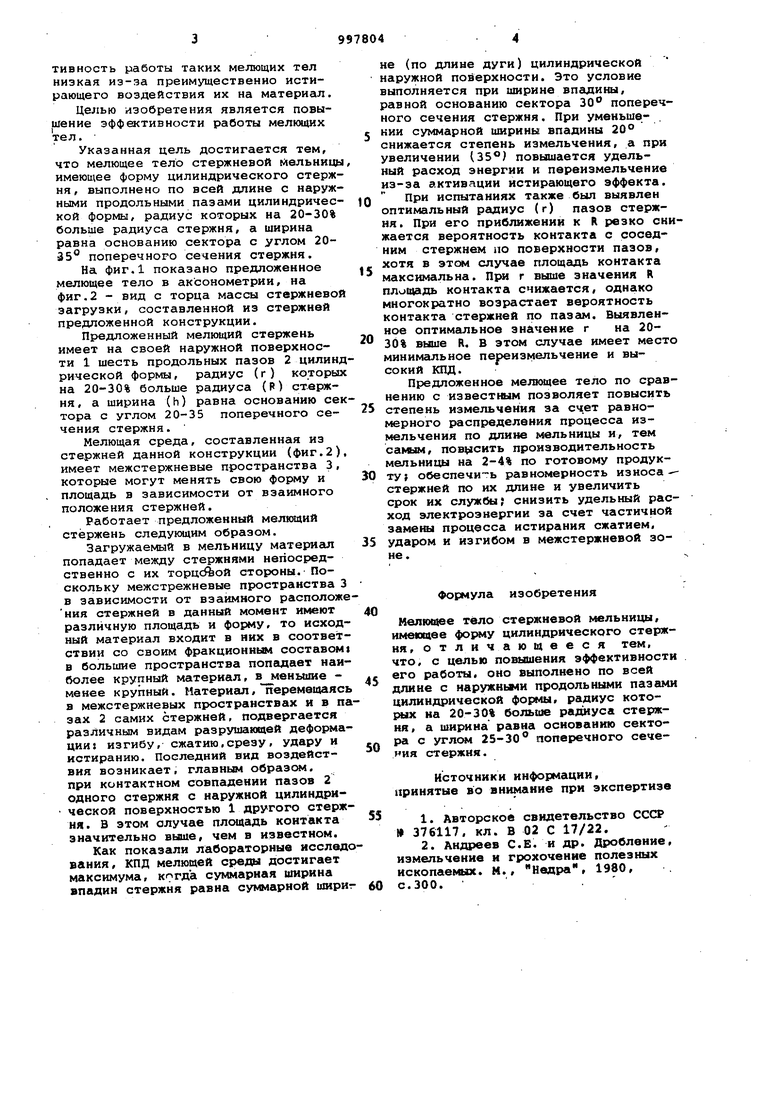

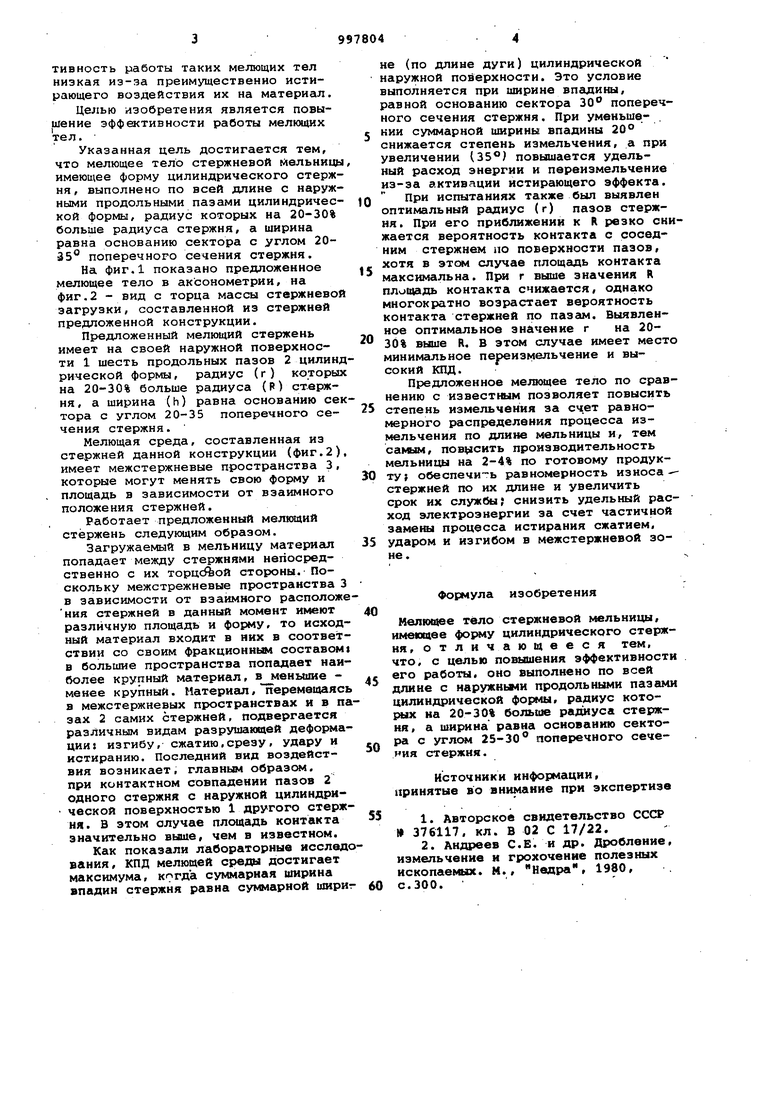

На фиг.1 показано предложенное мелющее тело в аксонометрии, на фиг.2 - вид с торца массы стержневой загрузки, составленной из стержней предложенной конструкции.

Предложенный мелющий стержень имеет на своей наружной поверхности 1 шесть продольных пазов 2 цилиндрической формы, радиус (г) которых на 20-30% больше радиуса (Р) стержня, а ширина (h) равна основанию сектора с углом 20-35 поперечного сечения стержня.

Мелющая среда, составленная из стержней данной конструкции (фиг.2), имеет межстержневые пространства 3, которые могут менять свою форму и площадь в зависимости от взаимного положения стержней.

Работает предложенный мелющий стержень следующим образом.

Загружаемый в мельницу материгш попадает между стержнями непосредственно с их торцевой стороны. Поскольку межстрежневые пространства 3 в зависимости от взаимного расположения стержней в данный момент икюют различную площадь и форму, то исходный материал входит в них в соответствии со своим фракциоиньм составом} в большие пространства попадает наиболее крупный материал, в меньшие менее крупный. Материал, перемещаясь в межстержневых пространствах и в пазах 2 самих стержней, подвергается различным видам разрушающей деформации изгибу, сжатию,срезу, удару и истиранию. Последний вид воздействия возникает, главным образом, при контактном совпадении пазов 2 одного стержня с наружной цилиндри ческой поверхностью 1 другого стержня. В этом случае площадь контакта значительно выше, чем в известном.

Как показали лабораторные исследования, КПД мелющей среды достигает максимума, КТГда суммарная ширина впадин стержня равна суммарной ширине (по длине дуги) цилиндрической наружной поверхности. Это условие выполняется при ширине впадины, равной основанию сектора ЗО поперечного сечения стержня. При уменьшении суммарной ширины впадины 20° снижается степень измельчения, а при увеличении (35) повышается удельный расход энергии и переизмельчение из-за активации истирающего эффекта.

При испытаниях также был выявлен оптимальный радиус (г) пазов стержня. При его приближении к R резко снжается вероятность контакта с соседним стержнем по поверхности пазов, хотя в этом случае площадь контакта максимальна. При г выше значения R площадь контакта снижается, однако многократно возрастает вероятность контакта стержней по пазам. Выявленное оптим 1льное значение г на 2030% выше R. В этом случае имеет мест минимальное переизмельчение и высокий КПД.

Предложенное мелющее тело по сравнению с известным позволяет повысить степень измельчения за счет равномерного распределения процесса измельчения по длине мельницы и, тем самым, производительность мельницы на 2-4% по готовому продукту; обеспечи ь равномерность износастержней по их длине и увеличить срок их службы снизить удельный расход электроэнергии за счет частичной замены процесса истирания сжатием, ударом и изгибом в межстержневой зоне.

Формула изобретения

Мелта/ве тело стержневой мельницы, имеющее форму цилиндрического стержня, отличающееся тем, что, с ц€шью повышения эффективности его работы, оНо выполнено по всей длине с наружными продольными пазами цилиндрической формы, радиус котоуыж. на 20-30% болыое радиуса стержня, а ширина равна основанию сектора с углом 25-30° поперечного сечеиия стержня.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР И 376117, кл. В 02 С 17/22.

2.Андреев С.В. и др. Дробление, измельчение и грохочение полезных

М., Недра, 1980,

ископаеьшх. с.300.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелющее тело | 1981 |

|

SU1001999A1 |

| Барабанная стержневая мельница | 2023 |

|

RU2804835C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2110326C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2038023C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| Способ получения абразивного шлифовального зерна | 1983 |

|

SU1111819A1 |

| БАРАБАННЫЙ КЛАССИФИКАТОР (ВАРИАНТЫ) | 2005 |

|

RU2300425C2 |

| УСТРОЙСТВО ПОДГОТОВКИ ПРЕСС-ПОРОШКА | 2007 |

|

RU2335393C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНОВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149058C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2007 |

|

RU2376065C2 |

Авторы

Даты

1983-02-23—Публикация

1981-10-09—Подача