та, в резьбовке канавки которого в сечении, перпендикулйрном его о.си установлены дополнительные инструменты, выполненные в виде шариков. Кроме того, первый инструмент установлен неподвижно внутри шестерни,входящей в зацепление с широкой шестерней кинематически связанной со втоptJM инструментом, на котором установлены две полугайки, имеющие на наружной поверхности резьбу разного направления/ соединяющие.ся с помощью дполнительной гайки, причем одна из полугаек соединена шестерней с возможностью вращения относительно нее.

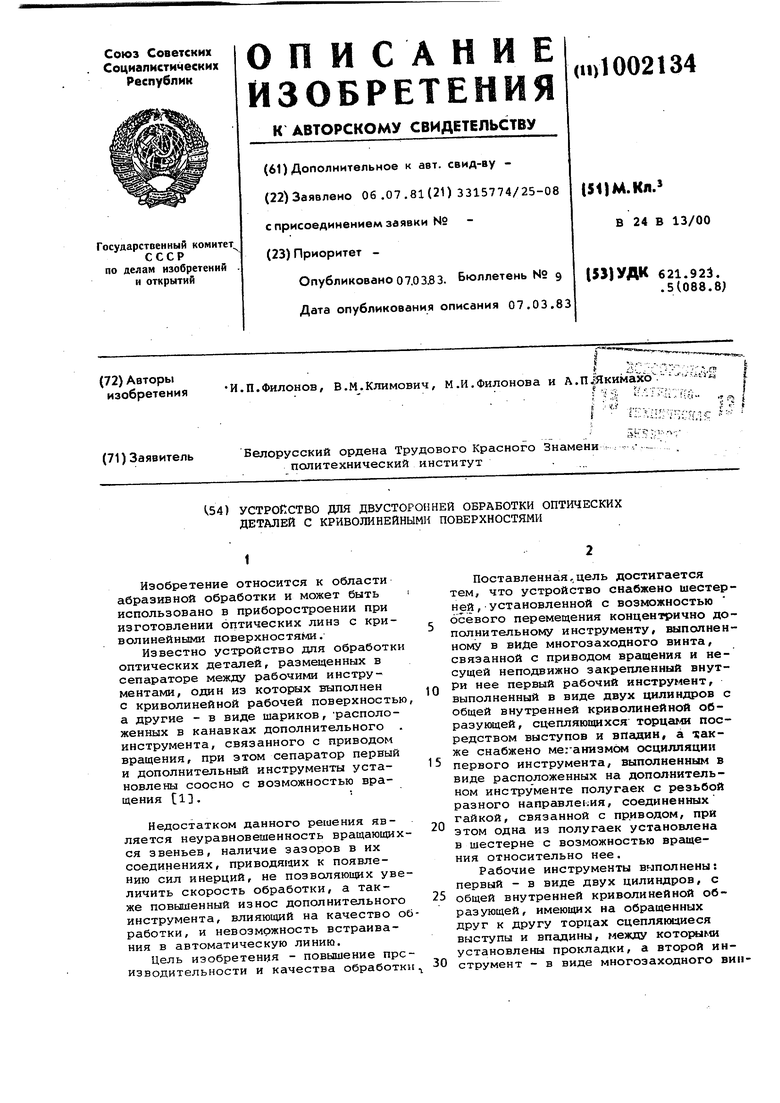

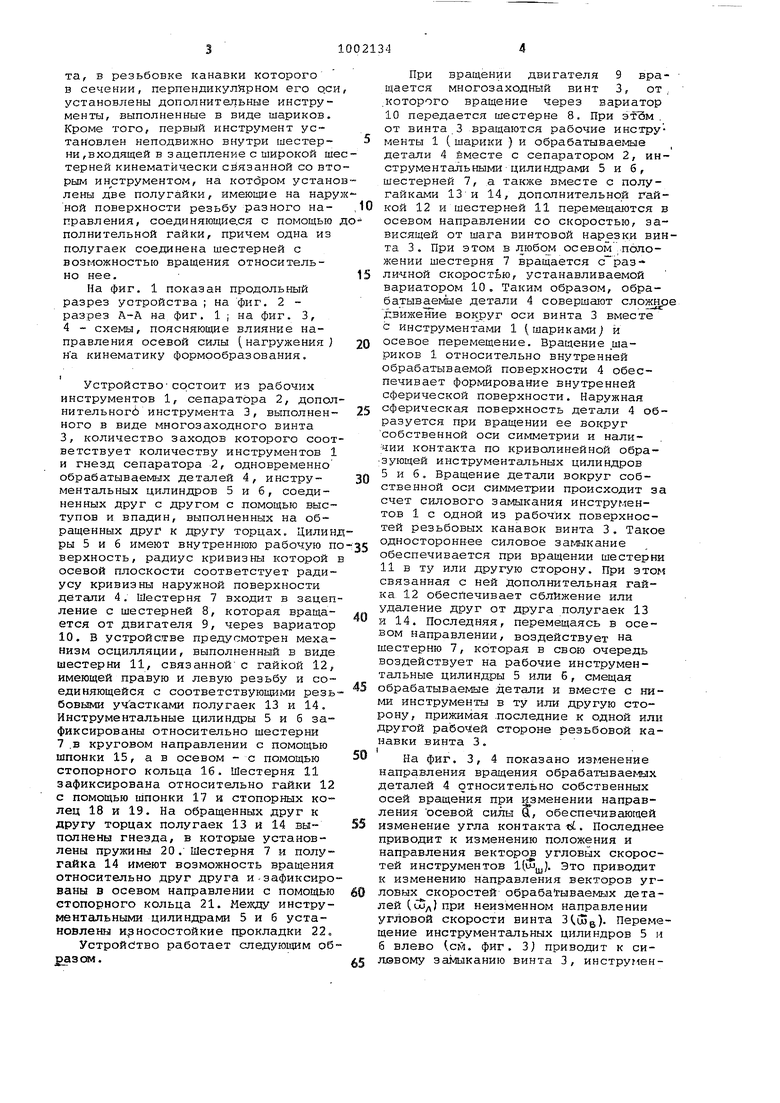

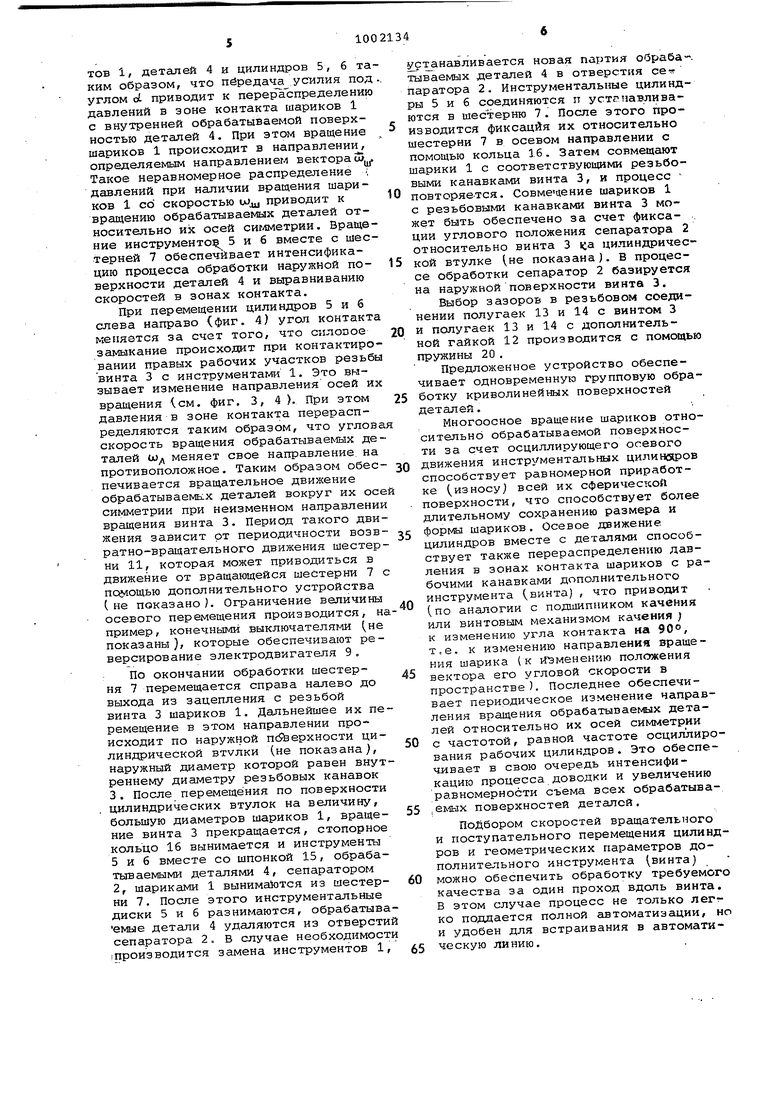

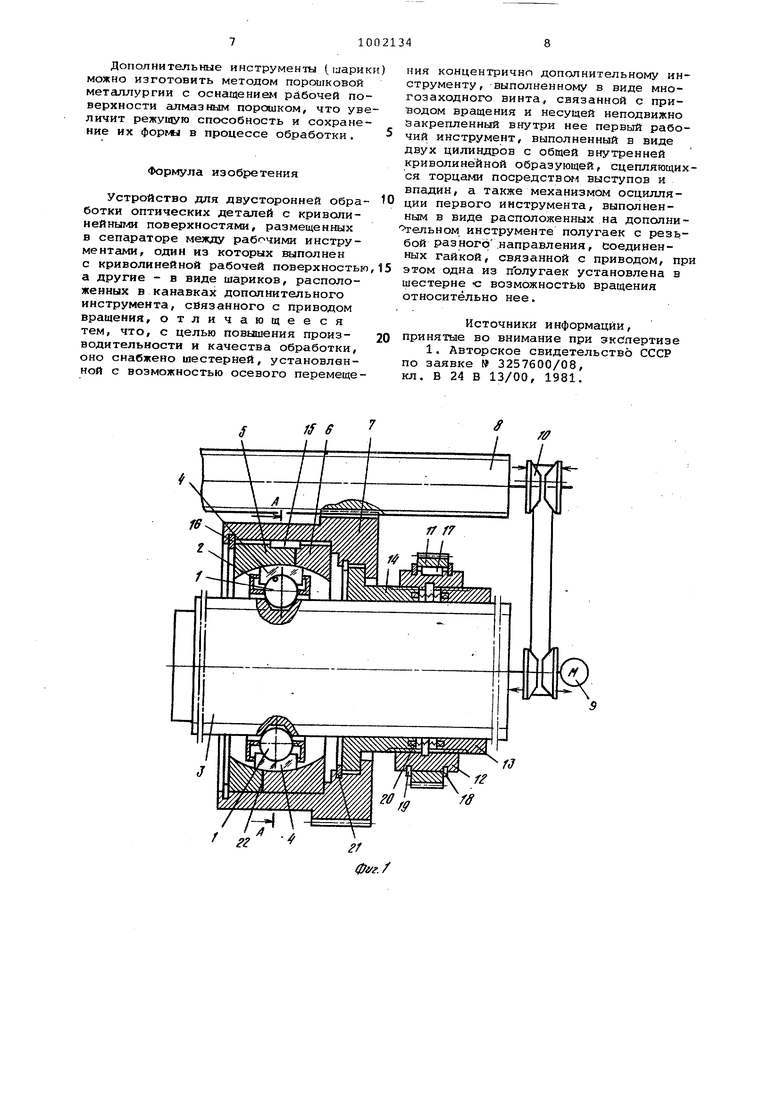

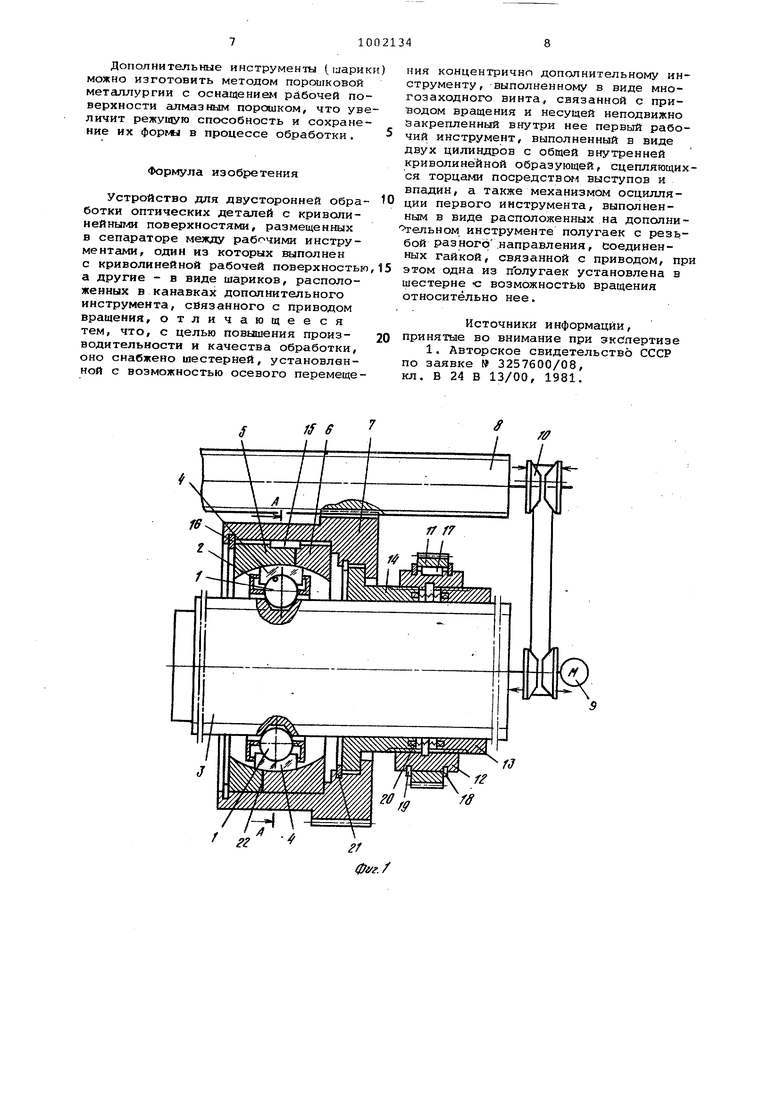

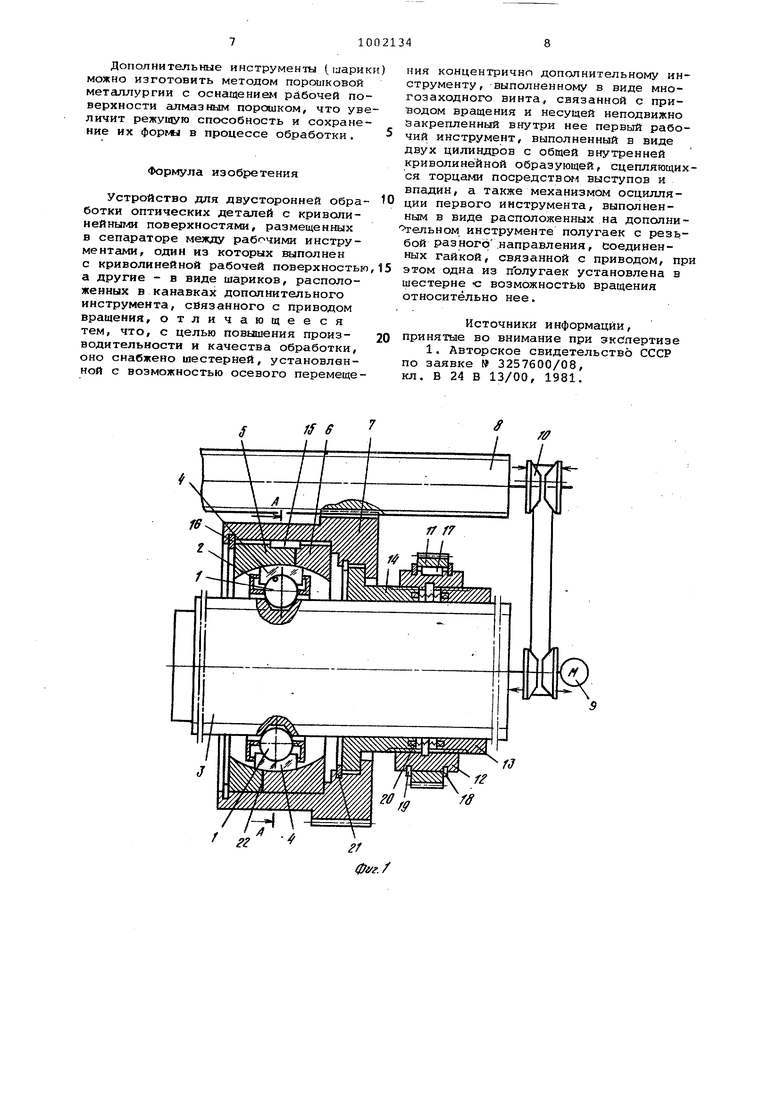

На фиг. 1 показан продольный разрез устройства ; на фиг. 2 разрез А-А на фиг, 1 | на фиг. 3, 4 - схемы, поясняющие влияние направления осевой силы (нагружения} на кинематику формообразования.

)

Устройство-состоит из рабочих

инструментов 1, сепаратора 2, дополнительногб инструмента 3, выполненного в виде многозаходного винта 3, количество заходов которого соответствует количеству инструментов 1 и гнезд сепаратора 2, одновременно обрабатываемых деталей 4, инструментальных цилиндров 5 и б, соединенных друг с другом с помощью выступов и впадин, выполненных на обращенных друг к другу торцах. Цилиндры 5 и б имеют внутреннюю рабочую по верхность, радиус кривизны которой в осевой плоскости соответстует радиусу кривизны наружной поверхности детали 4. Шестерня 7 входит в зацепление с шестерней 8, которая вращается от двигателя 9, через вариатор 10. В устройстве предусмотрен механизм осцилляции, выполненный в виде шестерни 11, связанной с гайкой 12, имеющей правую и левую резьбу и соединяющейся с соответствующими резьбовыми участками полугаек 13 и 14. Инструментальные цилиндры 5 и б зафиксированы относительно шестерни 7 .в круговом направлении с помощью шпонки 15, а в осевом - с помощью стопорного кольца 16. Шестерня 11 зафиксирована относительно гайки 12 с помощью шпонки 17 и стопорных колец 18 и 19. На обращенных друг к другу торцах полугаек 13 и 14 вы полненн гнезда, в которые установлены пружины 20. Шестерня 7 и полугайка 14 имеют возможность вращения относительно друг друга и.зафиксированы в осевом направлении с помощью стопорного кольца 21. Между инструментальными цилиндрами 5 и б установлешл износостойкие прокладки 22.

Устройство работает следующим об азам.

При вращении двигателя 9 вращается многозаходный винт 3, от .которого вращение через вариатор

10передается шестерне 8. При . от винта 3 вращаются рабочие инструменты 1 ( шарики ) и обрабатываемые детали 4 имеете с сепаратором 2, инструментальными цилиндрами 5 и б, шестерней 7, а также вместе с полугайками 13 и 14, дополнительной гайкой 12 и шестерней 11 перемещаются в осевом направлении со скоростью, зависящей от шага винтовой нарезки винта 3. При этом в любом осевом положении шестерня 7 вращается с разли-чной скоростью, устанавливаемой вариатором 10, Таким образом, обрабатываегше детали 4 совершают сложнр движе ше вокруг оси винта 3 вместе

с инструментами 1 (шарикамиj и осевое перемещение. Вращение шариков 1 относительно внутренней обрабатываемой поверхности 4 обеспечивает формирование внутренней сферической поверхности. Наружная сферическая поверхность детали 4 образуется при вращении ее вокруг

собственной оси симметрии и наличии контакта по криволинейной обра;зую1чей инструментальных цилиндров

5и б. Вращение детали вокруг собственной оси симметрии происходит за счет силового заг/мкания инструментов 1 с одной из рабочих поверхностей резьбовых канавок винта 3, Такое одностороннее силовое заг.мкание обеспечивается при вращении шестерни

11в ту или другую сторону. При этом связанная с ней дополнительная гайка 12 обеспечивает сближение или удаление друг от друга полугаек 13

и 14. Последняя, перемещаясь в осевом направлении, воздействует на шестерню 7, которая в свою очередь воздействует на рабочие инструментальные цилиндры 5 или б, смещая обрабатываемые детали и вместе с ними инструменты в ту или другую сторону, прижимая .последние к одной или другой рабочей стороне резьбовой канавки винта 3. I

На фиг. 3, 4 показано изменение

направления вращения обрабатываемых деталей 4 относительно собственных осей вращения при изменении направления осевой силы а, обеспечивающей изменение угла контакта tsi. Последнее приводит к изменению положения и направления векторов угловых скоростей инструментов 1(иЗщ). Это приводит к изменению направления векторов угловых скоростей обрабатываемых деталей (Со) при неизменном направлении угловой скорости винта 3(,Cug). Перемещение инструментальных цилиндров 5 и

6влево см. фиг. 3) приводит к силявому замыканию винта 3, инструментов 1/ детсшей 4 и цилиндров 5, б та ким образом, что передача усилия под углом d приводит к перераспределению давлений в зоне контакта шариков 1 с внутренней обрабатываемой поверхностью деталей 4. При этом вращение шариков 1 происходит в направлении, определяемым направлением вектора w Такое неравномерное распределение ; давлений при наличии вращения шариков 1 со скоростью Ыду приводит к вращению обрабатываегфах деталей относительно их осей сигдметрии. Вращение инструментов 5 и 6 вместе с шестерней 7 обеспечивает интенсификацию процесса обработки наружной поверхности деталей 4 и выравниванию скоростей в зонах контакта. При перемещении цилиндров 5 и б слева направо (фиг. 4) угол контакта кепяатся за счет того, что силопое замыкание происходит при контактиро вании правых рабочих участков резьй винта 3 с инструментагли 1. Это вызывает изменение направления осей их вращения {см, фиг. 3, 4 ). При этом давления в зоне контакта перераспределяются таким образом, что углов скорость вращения oбpaбaтывae IЫX де талей Ыд меняет свое направление на противоположное. Таким образом обес печивается вращательное движение обрабатываемых деталей вокруг их ос симметрии при неизменном направлении вращения винта 3. Период такого дви жения зависит от периодичности возв ратно-вращательного движения шестер ни 11, которая может приводиться в движение от вращающейся шестерни 7 помощью дополнительного устройства (.не показано). Ограничение величины осевого перемещения производится, н пример, конечными выключателями (не показаны), которые обеспечивают реверсирование электродвигателя 9, По окончании обработки шестерня 7 перемещается справа налево до выхода из зацепления с резьбой винта 3 шариков 1. Дальнейшее их пе ремещение в этом направлении происходит по наружной пбйерхности цилиндрической ВТУЛКИ (не показана), наружный диаметр которой равен внут реннему диаметру резьбовых канавок 3. После перемещения по поверхности цилиндрических втулок на величину, большую диаметров шариков 1, вращение винта 3 прекращается, стопорное кольцо 16 вынимается и инструменты 5 и 6 вместе со шпонкой 15, обрабатываемыми деталями 4, сепаратором 2, шариками 1 вынимайтся из шестерни 7. После этого инструментальные диски 5 и 6 разнимаются, обрабатываемые детали 4 удаляются из отверстий сепаратора 2. В случае необходимости Производится замена инструментов 1, устанавливается новая партия обраба-. тываемых деталей 4 в отверстия се паратора 2. Инструментальные цилиндры 5 и б соединяются и устанавливаются в шесгерню 7 . После этого производится фиксация их относительно естерни 7 в осевом направлении с помощью кольца 16. Затем совмещают шарики 1 с соответствующими резьбовыми канавками винта 3, и процесс повторяе-тся. Совмецение шариков 1 с резьбовыми канавками винта 3 может быть обеспечено за счет фикса- . ции углового положения сепаратора 2 относительно винта 3 а цилиндрической втулке ,не показана). В процессе обработки сепаратор 2 базируется на наружной поверхности винта 3. Выбор зазоров в резьбовом соединении полугаек 13 и 14 с винтом 3 и полугаек 13 и 14 с дополнительной гайкой 12 производится с помсш1ью пружины 20, Предложенное устройство обеспечивает одновременную групповую обработку криволинейных поверхностей деталей. Многоосное вращение шариков относительно обрабатываемой поверхности за счет осциллирующего осевого движения инструментальных цилиндров способствует равномерной приработке (износу) всей их сферической поверхности, что способствует более длительному сохранению размера и формы шариков. Осевое движение цилиндров вместе с деталями способствует также перераспределению давления в зонах контакта шариков с рабочими канавками дополнительного инструмента (.винта) , что приводит (по аналогии с подшипником качения или винтовым механизмом качения ) к изменению угла контакта на 90°, т,е, к изменению направления вращения шарика (к 1 менению положения вектора его угловой скорости в пространстве). Последнее обеспечивает периодическое изменение направления вращения обрабатываемых деталей относительно их осей симметрии с частотой, равной частоте осциллирования рабочих цилиндров. Это обеспечивает в свою очередь интенсификацию процесса доводки и увеличению равномерности съема всех обрабатыва.елих поверхностей деталей. Подбором скоростей вращательного и поступательного перемещения цилиндров и геометрических параметров дополнительного инструмента винта) можно обеспечить обработку требуемого качества за один проход вдоль винта. В этом случае процесс не только леггко поддается полной автоматизации, но и удобен для встраивания в автоматическую линию. Дополнительные инструменты (шари можно изготовить методом порсшшовой металлургии с оснащением рйбочей по верхности алмазным порошком, что уве личит режущую способность и сохране ние их в процессе обработки, Формула изобретения Устройство для двусторонней обра ботки оптических деталей с кривопинейныг-да поверхностями, размещенных в сепараторе между рабочими инструментами, один из которых выполнен с криволинейной рабочей поверхностью а другие - в виде шариков, расположенных в канавках дополнительного инструмента, связанного с приводом вращения, отличающееся тем, что, с целью повышения производительности и качества обработки, оно снабжено шестерней, установленной с возможностью осевого перемеще имя концентрично дополнительному инструменту, выполненному в виде многозаходного винта, связанной с приводом вращения и несущей неподвижно Закрепленный внутри нее первый рабочий инструмент, выполненный в виде двух цилиндров с общей внутренней криволинейной образующей, сцепляющихся торцами посредством выступов и впадин, а также механизмом осц,илляции первого инструмента, выполненным в виде расположенных на дополни гвльном инструменте полугаек с резьбой разного .направления, соединенных гайкой, связанной с приводом, при этом одна из пЪлугаек установлена в шестерне -с возможностью вращения относительно нее. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 3257600/08, кл. В 24 В 13/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Планетарная роликовинтовая передача | 2016 |

|

RU2714435C2 |

| Станок для роторной двухсторонней обработки сферических концентрических поверхностей | 1986 |

|

SU1530414A1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 2002 |

|

RU2204070C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 2015 |

|

RU2613138C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 1996 |

|

RU2098695C1 |

| РОЛИКО-ВИНТОВОЙ МЕХАНИЗМ | 2016 |

|

RU2631096C1 |

| УЗЕЛ ОСЕВОГО ПЕРЕМЕЩЕНИЯ ПЛАНЕТАРНОЙ РОЛИКОВИНТОВОЙ ПЕРЕДАЧИ | 1998 |

|

RU2140592C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 1996 |

|

RU2104425C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА С МОДИФИЦИРОВАННОЙ РЕЗЬБОЙ ЕЕ ДЕТАЛЕЙ | 2002 |

|

RU2204069C1 |

| Шариковый винтовой механизм | 1987 |

|

SU1441121A1 |

rff

ffC6

0ift,J

ffc6 fff/ma (Piff.

Авторы

Даты

1983-03-07—Публикация

1981-07-06—Подача