Изобретение относится к технологии обработки оптических деталей и может быть использовано в приборостроении при изготовлении оптических линз.

Целью изобретения является повышение производительности обработки оптических деталей.

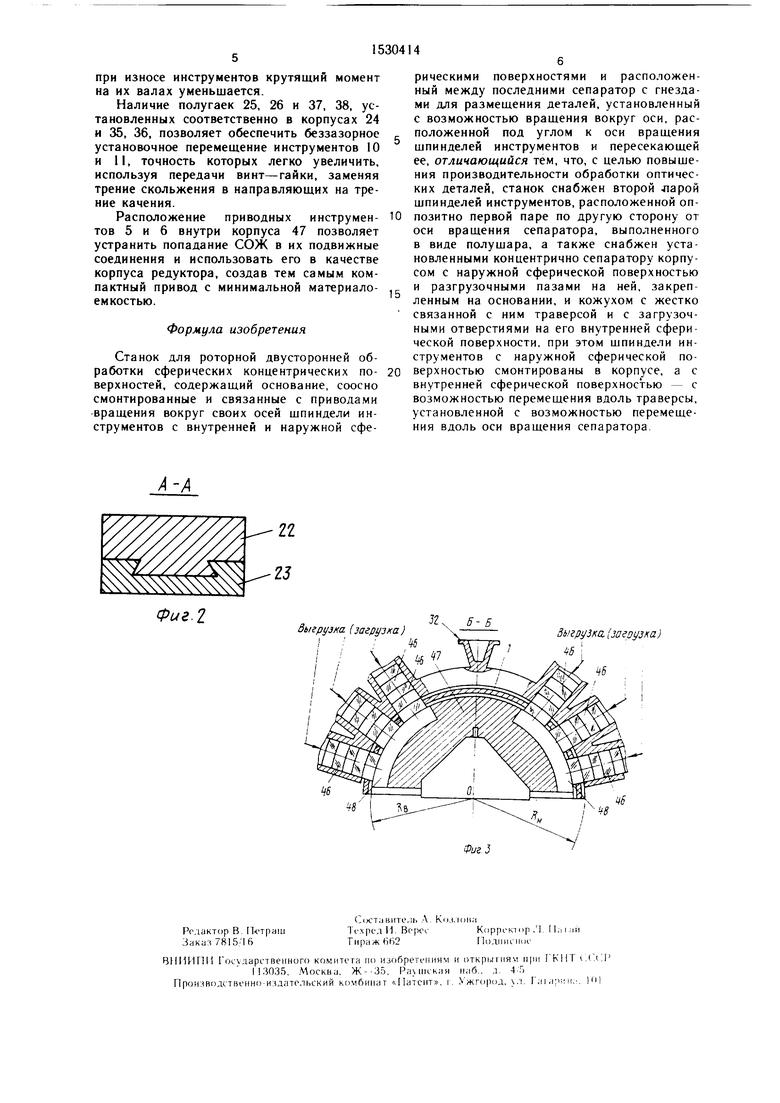

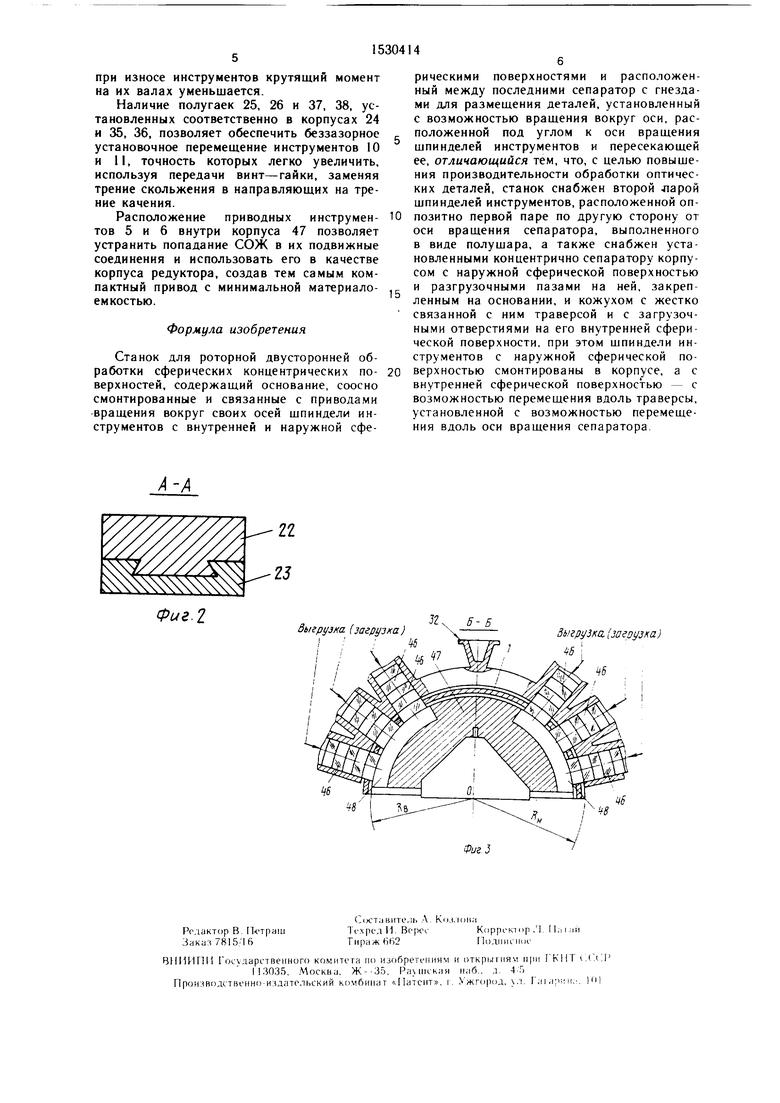

На фиг. 1 представлена схема станка; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Станок содержит сепаратор 1, жестко связанный с шестерней 2 и врашающийся от приводного электродвигателя 3 через шестерню 4, инстру.менты 5 и 6 с наружными рабочими поверхностями, приводными шестернями 7, врашаюш.имися от шестерни 8, связанной с приводом электродвигателя 9, инструменты 10 и 11 с приводными шестернями 12 и 13. установленными в редук- тора.х 14 и 15, и электродвигателями 16 и 17, установленными на кронштейнах 18 и 19, соединенных жестко с направляюши- ми втулками 20, установленными на колоннах 21 с возможностью осевого перемеш.ения. При этом кронштейны 18 и 19 связаны также с траверсой 22 с возможностью пе- реме1ления вдоль нее с помошью направляющих втулок 23 (фиг. 2), которые, в свою очередь, установлены с возможностью осевого перемещения вдоль колонн 2.

( :;iiiiiK I u.u p/KUT глк/ко приводные устпой- сгва для перемешения инструментов 10 и 11 в лвух взаимно перпендику.чярных направле- иия.х в плоскости, совпадающей с осями вращения инструментов 5 и 6 и сепаратора 1. Приводное устройство перемещения инструментов 10 и И в направлении оси, совпадающей с осью вращения сепаратора 1, СОСТОЙ из корпуса 24, жестко связанного с траверсой 22, дву.х no.iyraeK 25 и 26, установленных на винте 27, который размещен в основании 28 с возм(;жностью вращения от электродвигателя 29 с приводными щесгерня- ми 30 и 31. При этом корпус 24 жестко свя- зан с кожухом 32 (фи1 . 3).

Приводное устройство перемещения инструментов) И) и 11 один относительно другого в направ,чепии, перпендикулярном их совместному перемещению вместе с траверсой 22. сок-ржиг 110.1ПНЫ 33 и 34. жестко связанные с колоннами 21 и корпусами 35 и 36, в которые установлены две полугайки 37 и 38, соединенные с резьбовыми участками с противоположным направлением винтовой линии винта 39. вращающегося от приводного электродвигателя 40 с щестерня- ми 41 и 42. Ползуны 33 и 34 установлены на основании 28 с возможностью движения в направлении, совпадающем с осью винта 39. На колоннах 21 установлены стопорные кольца 43 с втулками 44, с которыми кон- тактируют пружины 45, взаимодействующие с направляющими втулками 20, чем устраняется возможность смещения инструментов 10 и 1I под действием сил веса.

Кожух 32 содержит загрузочные отверстия, в которых установлены обрабатываемые детали 46, контактнрующне периодически в процессе вращения сепаратора 1 с внутренней направляющей поверхностью кожуха 32, рабочей поверхностью инструментов 10 и 11, а также наружной поверхностью корпуса 47 и поверхностями инструментов 5 и 6. В корпусе 47, установленном на основании 28, смонтированы шпиндельные узлы инструментов 5 и 6, в нем выполнены также разгрузочные лоткн 48 в виде П-образ- ных пазов, обращенных к загрузочным отверстиям.

Станок работает следующим образом.

Обрабатываемые детали 46 устанавливают в загрузочные отверстия кожуха 32. Включают электродвигатель 3 привода сепаратора 1, а также электродвигатели 9, 16 и 17 привода инструментов 5, 6, 10 и II. Перед этим устанавливают на требуемое расстояние инструменты 10 и 11 относительно инструментов 5 и 6, тем самым обеспечнвая необходимую толщину обрабатываемых деталей 46. Последнее достигается при включении электродвигателей 29 и 40. При вращении сепаратора I его гнезда периодически совмещаются с загрузочными отверстиями, заполненными деталями 46 при этом под собственным весом или принудительно (не показано) они попадают в соответствующие гнезда. Причем обеспечивается контактирование деталей 46, разместившихся в гнезде, с наружной поверхностью корпуса 47, а детали, контактирующей с ней и расположенной в загрузочном отверстии, - со стенкой кожуха 32 так, что происходит отсечение детали 46, попавшей в гнездо сепаратора 1, и ее транспортирование (перемещение) в рабочую зону между инструментами 5, 10, 6 и 11,

Обрабатываемые детали 46 перемещаются относительно вращающихся рабочих поверхностей этих инструментов, изнащивая их равномерно за счет перемещения от периферии к центру и от центра к периферии, при этом все участки обрабатываемых поверхностей одинаково и равномерно контактируют со всеми участками рабочих поверхностей инструментов. После выхода из зоны контакта с рабочими поверхностями инструментов 5, 10 и 6, 11 обрабатываемые детали 46 перемещаются между поверхностями кожуха 32 и корпуса 47 и затем попадают в разгрузочные лотки (не показаны). Это достигается при совмещении соответствующих гнезд сепаратора 1 с П-образны- ми пазами 48.

При износе рабочих поверхностей инструментов 5, 6, 10 и 11 обеспечивается под- наладка за счет сближения этих инструментов, для чего используются приводные электродвигатели 29 и 40, при этом легко осуществить автоматическое управлеиие по мощности, включая двигатели 29 и 40 при уменьи ении мощности на валу двигателей 16 и 17 и также на валу двигателя 9, так как

при износе ииструментов крутящий момеит на их валах уменьшается.

Наличие полугаек 25, 26 и 37, 38, установленных соответственно в корпусах 24 и 35, 36, позволяет обеспечнть беззазорное установочное перемещение инструментов 10 и И, точность которых легко увеличить, используя передачи винт-гайки, заменяя трение скольжения в направляющих на трение качения.

Расположение приводных инструмен- тов 5 и 6 внутри корпуса 47 позволяет устранить попадание СОЖ в их подвижные соединения и использовать его в качестве корпуса редуктора, создав тем самым компактный привод с минимальной материале- емкостью.

Формула изобретения

Станок для роторной двусторонней обработки сферических концентрических по- верхностей, содержащий основание, соосно смонтированные и связанные с приводами вращения вокруг своих осей шпиндели инструментов с внутренней н наружной сферическими поверхностями и расположенный между последними сепаратор с гнeздaJ ми для размещения деталей, установленный с возможностью вращения вокруг оси, расположенной под углом к оси вращения шпинделей инструментов и пересекающей ее, отличающийся тем, что, с целью повышения производительности обработки oптичecJ ких деталей, станок снабжен второй ларой щпинделей инструментов, расположенной оп- позитно первой паре по другую сторону от оси вращения сепаратора, выполненного в виде полушара, а также снабжен установленными концентрично сепаратору корпусом с наружной сферической поверхностью и разгрузочными пазами на ней, закрепленным на основании, и кожухом с жестко связанной с ним траверсой и с загрузочными отверстиями на его внутренней сферической поверхности, при этом шпиндели инструментов с наружной сферической поверхностью смонтированы в корпусе, а с внутренней сферической поверхностью - с возможностью перемещения вдоль траверсы, установленной с возможностью перемещения вдоль оси вращения сепаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Способ роторной двусторонней обработки сферических поверхностей | 1986 |

|

SU1530415A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Станок для роторной двусторонней обработки сферических неконцентрических поверхностей оптических деталей | 1987 |

|

SU1609619A1 |

| Узел крепления оптических деталей | 1987 |

|

SU1505761A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1981 |

|

SU994220A1 |

Изобретение относится к технологии обработки оптических деталей и может быть использовано в приборостроении при изготовлении оптических линз. Цель изобретения - повышение производительности обработки оптических деталей. Для этого сепаратор 1 с обрабатываемыми деталями 46 размещен между концентрическими сферическими поверхностями корпуса 47 и кожуха 32 и транспортировка деталей 46 совмещена с их обработкой между концентрическими поверхностями инструментов 5, 10 и 6, 11, загрузкой и выгрузкой. Сепаратор 1 выполнен в виде полого шарового пояса с гнездами для размещения деталей, а две пары инструментов расположены по обе стороны от оси вращения сепаратора. При этом инструменты 10 и 11 с внутренними рабочими поверхностями установлены с возможностью наладочного перемещения в двух взаимно перепендикулярных направлениях в плоскости, совпадающей с их осями вращения, а инструменты 5 и 6 с наружными рабочими поверхностями - с возможностью вращения вокруг своих осей в неподвижном корпусе 47. В последнем выполнены разгрузочные пазы, а в кожухе 32 - загрузочные отверстия. 3 ил.

-22 ZJ

Выгрузка (загрузка)

fiS

JZ 6-Б

Зыгрузка (загрузка) i5

46

Фиг 2

| Устройство для шлифования сферических поверхностей роликов подшипников качения | 1956 |

|

SU109020A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-12-23—Публикация

1986-11-24—Подача