Изобретение относится к устройствам автоматического управления процессом обжига сырьевой смеси во вращающихся печах, работающих по мокрому способу производства, например в цементной промьшшенности.

Известно устройство для управления процессом обжига сырьевой смеси, содержащее систему управления расходом топлива, датчик влажности материала, регулятор расхода отходящих газов причем выход датчика влажности материаша соединен с регулятором расхода отходящих.газов Clj,

Недостатком этого устройства является Значительное колебание качества клинкера при изменении производительности печи.

Нгшболее близким к предлагаемому по технической сущности является устройство для автоматического управления процессом обжита сырьевой смеси, содержащее датчик мсяцности, который подключен к первым входам регуляторов расхода топлива и отходяпдах : газов, датчик температуры материала, который через корректирукиций регулятор подключен к вторым входам регуляторов расхода топлива и отходя11(их газов, датчик температуры отходящих

газов, который подключен к третьим входам регуляторов расхода топлива и отходящих газов, а выходы регуляторов расхода топлива и отходящих газов соединены с соответствующими регулирующими органами

Устройство позволяет стабилизировать качество клинкера при постоян10ной производительности лечи, однако в процессе эксплуатации производитель ность печи регулируется машинистом в зависимости от конкретной эксплуатационной ситуации. Например, при поступлении трудноспекаемого сырья,

15 выгорании теплообменных устройств, нехватке топлива или сырья и т. п. производительность печи уменьшают, сокращая подачу сырьевой смеси. При поступлении, например, легко спекае20мого сырья производительность увеличивают. Кроме того, в устройстве производительность может самопроизвольна изменяться при изменении влажности сырья. В случае, например, увеличе25ния производительности для поддержания нормального качества обжига необходимо увеличивать расход топлива, но при постоянной влажности при увеличении производительнос30ти увеличивается количество материалА в печи, возрастает вращающий момент и мощность, потребляемая приводным двигателем печи что приводит к уменьшению расхода топлива, т. е. приводит к изменению, противоположному требуемому для поддержания нормальной степени обжига. Это вызывает уменьшение температуры материала в зоне спекания, ухудшение качества обжига клинкера и может привести к выпуску брака, т. е. к . снижению качества клинкера.

Целью изобретения является повышение точности управления.

Эта цель достигается тем, что устройство, содержащее датчик мощности, который подключен к первьм входам регуляторов расхода топлива и отходящих газов, датчик температуры материала, который через корректирую щий регулятор подключен к вторым вхо дам регуляторов расхода топлива и отходящих газов, датчик температуры отходящих газов,- который подключен к третьим входам регуляторов расхода топлива и отходящих газов, а выхо ды регуляторов расхода топлива и отходящих газов соединены с соответствующими регулирующими органами, снабжено датчиком расхода сырьевой смеси , Датчиком и задатчиком влажности сырьевой смеси, сумматором, блоком умножения и дополнительньлм корректирующим регулятором, причем датчик и задатчик влажности сырьевой смеси подключены к соответствующим входам сумматора, выход которого соединен с одним из входов блока умножения, другой вход которого соединен с датчиком расхода сырьевой смеси, а выход блока умножения через дополнительный корректирующий регулятор, подключен к остальным входам регуляторов расхода топлива и отходящих газов.

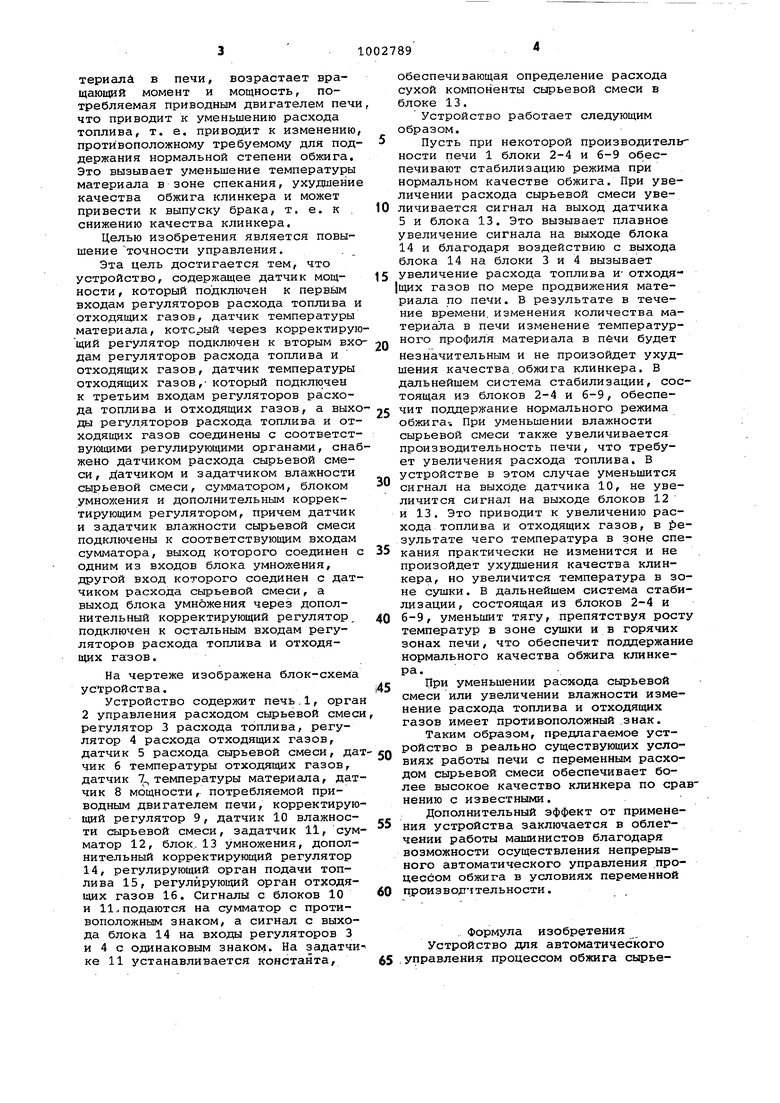

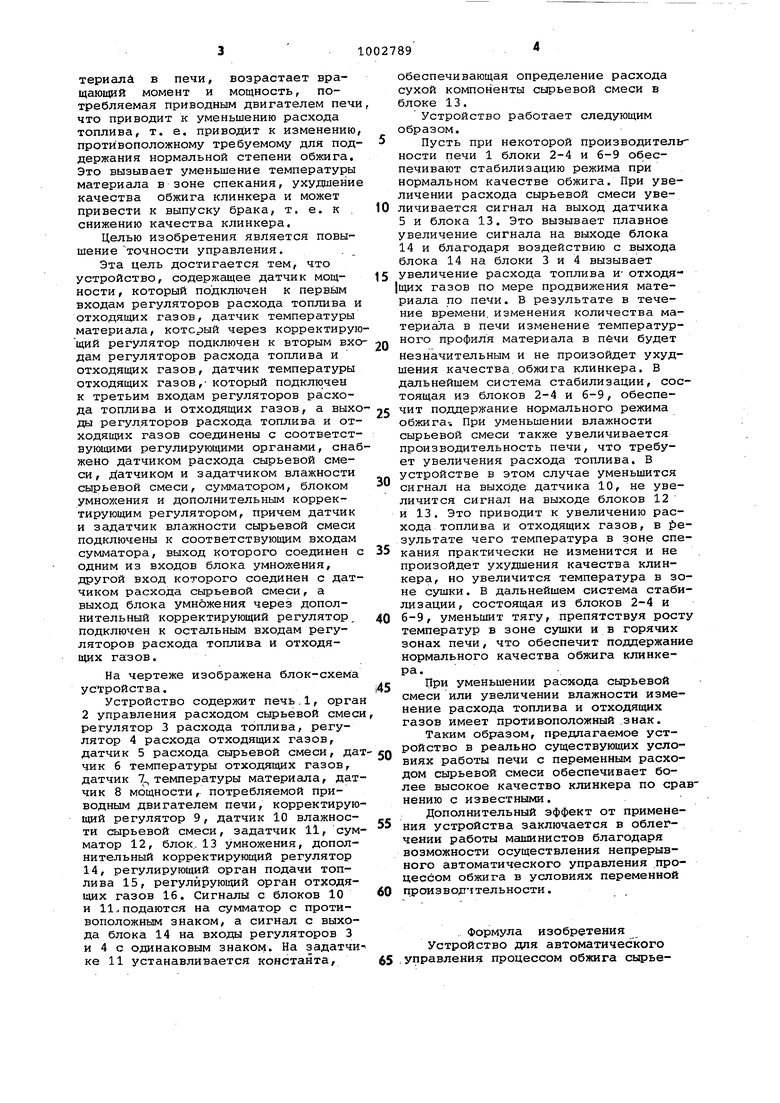

На чертеже изображена блок-схема устройства.

Устройство содержит печь,1, орган 2 управления расходом сырьевой смеси регулятор 3 расхода топлива, регулятор 4 расхода отходящих газов, датчик 5 расхода сырьевой смеси, дат чик б температуры отходящих газов, датчик 1, температуры материала, датчик 8 мощности, потребляемой приводным двигателем печи, корректирующий регулятор 9, датчик 1C влажноети сырьевой смеси, задатчик 11, сумматор 12, блок, 13 умножения, дополнительный корректирующий регулятор 14, регулирующий орган подачи топлива 15, регулирующий орган отходящих газов 16. Сигналы с блоков 10 и 11.подаются на сумматор с противоположным знаком, а сигнал с выхода блока 14 на входы регуляторов 3 и 4 с одинаковым знаком. На задатчике 11 устанавливается константа/

обеспечивающая определение расхода сухой компоненты сырьевой смеси в блоке 13.

Устройство работает следующим образом.

Пусть при некоторой производительности печи 1 блоки 2-4 и 6-9 обеспечивают стабилизацию режима при нормальном качестве обжига. При увеличении расхода сырьевой смеси увеличивается сигнал на выход датчика 5 и блока 13. Это вызывает плавное увеличение сигнала на выходе блока 14 и благодаря воздействию с выхода блока 14 на блоки 3 и 4 вызывает увеличение расхода топлива и- отходя|щих газов по мере продвижения материала по печи. В результате в течение времени, изменения количества материала в печи изменение температурного профиля материала в печи будет незначительным и не произойдет ухудшения качества, обжига клинкера. В дальнейшем система стабилизации, состоящая; из блоков 2-4 и 6-9, обеспечит поддержание нормального режима обжига-. При уменьшении влажности сырьевой смеси также увеличивается производительность печи, что требует увеличения расхода топлива. В устройстве в этом случае уменьшится сигнал на выходе датчика 10, не увеличится сигнал на выходе блоков 12 и 13. Это приводит к увеличению расхода топлива и отходящих газов, в результате чего температура в зоне спекания практически не изменится и не произойдет ухудшения качества клинкера, но увеличится температура в зоне сушки. В дальнейшем система стабилизации, состоящая из блоков 2-4 и 6-9, уменьшит тягу, препятствуя рост температур в зоне сушки и в горячих зонах печи, что обеспечит поддержани нормального качества обжига клинкера.

При уменьшении расхода сырьевой смеси или увеличении влажности изменение расхода топлива и отходящих газов имеет противоположный знак.

Таким образом, предлагаемое устройство в реально существующих условиях работы печи с переменным расходом сырьевой смеси обеспечивает более высокое качество клинкера по сра нению с известными.

Дополнительный эффект от применения устройства заключается в облегчении работы машинистов благодаря возможности осуществления непрерывного автоматического управления .процессом обжига в условиях переменной производительности.

Формула изобретения Устройство для автоматического .управления процессом обжига сырьевой смеск, содержащее датчик мощности , который подклйчен к первым входам регуляторов расхода топлива и .отходящих газов, датчик температуры материала, который через коррек тирующий регулятор подключен к вторым входам регуляторов расхода топли ва и отходящих газов, датчик температуры отходящих газов, который подключей к третьим входам регуляторов расхода топлива и отходящих газов, а выходы регуляторов расхода топлива и отходящих газов соединена с соответствукидими регулирующими органами, отличающееся тем, что с целью повышения точности управ ления, оно снабжено датчиком расхода сырьевой смеси датчиком и задатчиком влажности сырьевой смеси, сумматором, блоком умножения и дополнительным корректирующим регулятором, причем датчик и задатчик влажности сырьевой смеси подключены к соответствующим входам сумматора, выход которого соединен с одним из входов блока умножения, другой вход которого соединен с датчиком расхода сырьевой смеси, а выход блока умножения через дополнительный корректирующий регулятор подключен к остальным входам регуляторов расхода топлива и отходящих газов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 442357, кл. F 27 D 19/00, 1972. 2.Авторское свидетельство СССР 559096, кл. F 27 D 19/00, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ВРАЩАЮЩЕЙСЯ ПЕЧЬЮ ДЛЯ ОБЖИГА КЛИНКЕРА | 1992 |

|

RU2068162C1 |

| Способ управления процессами приготовления и обжига цементной сырьевой смеси во вращающейся печи | 1976 |

|

SU655887A1 |

| Устройство автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1988 |

|

SU1520328A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОДАЧИ ШЛАМА В ЦЕМЕНТНУЮ ПЕЧЬ | 2011 |

|

RU2506510C2 |

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси во вращающей печи | 1978 |

|

SU754189A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Устройство для автоматического регулирования работы многоступенчатого теплообменника вращающейся печи | 1982 |

|

SU1073487A1 |

| Система автоматического управления работой запечного теплообменника вращающейся печи | 1985 |

|

SU1315779A1 |

| Система автоматического управления процессом обжига сырьевой смеси | 1985 |

|

SU1308822A1 |

Авторы

Даты

1983-03-07—Публикация

1981-01-04—Подача