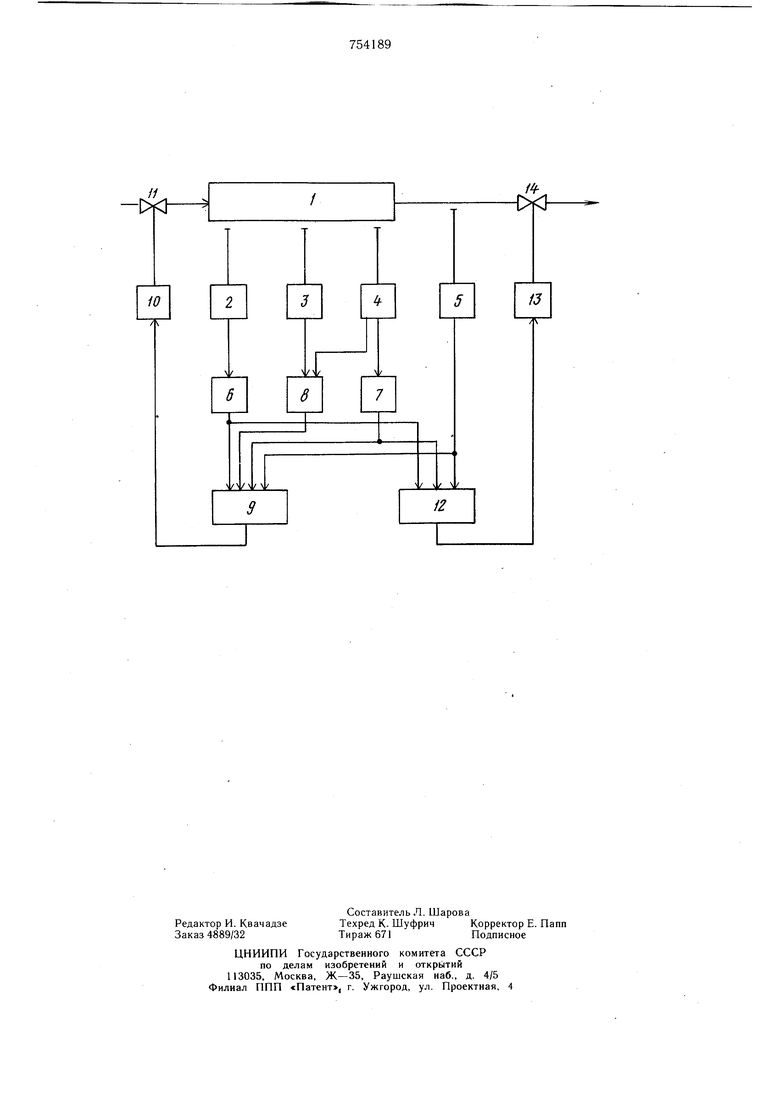

(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОЙ СМЕСИ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ Изобретение относится к устройствам автоматического управления процессом обжига сырьевой смеси во вращающихся печах, работающих по мокрому способу производства, например в цементной промышленности Известно устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся печи, содержащее датчики температуры материала и отходящих газов, исполнительные механизмы и регуляторы 1. Недостатком этого устройства является недостаточная компенсация возмущений, вызываемых изменением теплообменных свойств сырьевой смеси, и отсутствие фильтрации ряда переменных, что не позволяет обеспечить экономичное ведение процесса обжига. Известно и другое устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся печи, содержащее датчик температуры отходящих газов, датчик температуры материала, датчик мощности, исполнительные механизмы, регуляторы расхода топлива и отходящих газов, корректирующий регулятор, регулирующие ограны топлива и отходящих газов, причем первый выход датчика температуры материала соединен со входом корректирующего регулятора, выход которого соединен с первым входом регуляторов расхода топлива и отходящих газов, выход датчика температуры отходящих газов соединен со вторым входом регуляторов расхода топлива и отходящих газов, выход каждого из которых подключен ко входу соответствующего исполнительного механизма, выход которых подключен ко входу соответствующего регулирующего органа 2. Одним недостатком этого устройства является следующее. При работе печи на низкочастотные изменения мощности, потребляемой приводным двигателем печи и характеризующей процесс обжига в зоне спекания, наложены периодические колебания, являющиеся помехой и обусловленные кривизной печи из-за неидеальной цилиндрической формы, а также неравномерным износом бандажей и опорных роликов. Причем амплитуда этих периодических колебаний соизмерима с величиной изменения мощности, вызванной изменением процесса спекания в печи. При этом происходят колебания расходов топлива и отходящих газов, что увеличивает удельный расход и уменьшает срок службы футеровки, что снижает качество системы. Поэтому использование в прототипе сигнала изменения мощности без подавления периодической составляющей является недостатком прототипа. Другим недостатком устройства является то, что стабилизация процесса в зоне сущки путем поддержания температуры материала в зоне подогрева часто недостаточна. Из-за колебания физических свойств материала, выходящего из внутренних теплообменных устройств,температура его нагрева и скорость последующей реакции клинкерообразования может изменяться, причем устройство по прототипу реагирует на это лищь тогда, когда материал приходит в зону спекания и изменяется мощность, потребляемая приводным двигателем печи. При этом значительное транспортное запаздывание между зоной спекания и зоной подогрева приводит к ухудшению качества управления процессом обжига, что проявляется в колебаниях качества . (степени) обжига, приводящем к перерасходу топлива и снижению стойкости футеровки. , Целью изобретения является повышение эффективности работы устройства. Эта цель достигается тем, что в устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся п.ечи, содержащее датчик температуры отходящих газов, датчик температуры материала, датчик мощности, исполнительные механизмы, регуляторы расхода топлива и отходящих газов, корректирующий регулятор, регулирующие органы топлива и отходящих газов, причем первый выход датчика температуры материала соединен со входом корректирующего регулятора, выход которого соединен с первым входом регуляторов расхода топлива и отходящих газов, выход датчика температуры отходящих газов соединен со вторым входом регуляторов расхода топлива и отходящих газов, выход каждого из которых подключен ко входу соответствующего исполнительного механизма, выход которых подключен ко входу COOTветствующего регулирующего органа, введены дополнительный датчик температуры материала, дополнительный корректирующий регулятор и блок вычитания, причем выход датчика мощности соединен со вхоДОМ дополнительного корректирующего регулятора, выход которого соединен с хретьим входом регуляторов расхода топлива и отходящих газов, второй выход датчика температуры материала подключен к первому входу блока вычитания, второй вход которого соединен с дополнительным датчиком температуры материала, а выход блока вычитания подключен к соответствующему входу регулятора расхода топлива. Устройство изображено на четртеже. Оно включает в себя печь 1, датчик 2 мощности, потребляемой приводным двигателем печи, датчики 3 и 4 температуры материала в зоне подогрева, датчик 5 температуры отходящих газов, корректирующие регулятора 6 и 7, блок вычитания 8, регулятор 9 расхода топлива с исполнительным механизмом 10 и регулирующим органом II, регулятор 12 расхода отходящих газов с исполнительным механизмом 13 и регулирующим органом 14. Устройство работает следующим образом. Устанавливают начальные задания для датчика 4 температуры материала в зоне подогрева и датчика мощности 2, обеспечивающие нормальное протекание процесса обжига. Корректирующий регулятор 6 обеспечивает фильтрацию сигнала датчика мощности 2, что уменьшает колебательность системы от помехи. Сигнал датчика 4 поступает на коррректирующий регулятор 7 и на блок вычитания 8, на который поступает сигнал с выхода датчика 3. Если на выходе блока вычитания 8 сигнал неизменен, то производят балансировку отработок регуляторов 9 и 12 при заданных значениях датчиков 2 и 4. Настройки регуляторов выбирают из условия автономности и минимума колебательности. Если в ходе процесса обжига сигнал датчика 2 увеличился, то регулятор 9 с помощью исполнительного механизма 10 и органа управления 11 уменьшает расход топлива, пока не исчезнет отклонение датчика 2 от заданного значения. Одновременно регулятор 12 подает на исполнительный механизм 13 и орган управления 14 такой сигнал, чтобы расход отходяших газов увеличился. Настройки регуляторов 9 и 12 и устанавливаются таким образом, чтобы сигналы датчиков 3 и 4 не изменялись. Если сигнал датчика 2 уменьшается, то регулятор 9 увеличивает расход топлива, а регулятор 12 уменьшает расход отходящих газов, и при этом сигналы датчиков 3 и 4 остаются неизменными. Изменения расходов топлива и отходящих газов производятся до тех пор, пока величины заданной и текущей мощности, потребляемой приводннм двигателем печи, не сравняются. При изменении теплообменных свойств материала сигнал датчика 3 начнет изменяться и начнет изменяться разность сигналов датчиков 3 и 4 на выходе блока 8. Если в ходе процесса обжига сигнал на выходе блока 8 увеличился, то регулятор 9 начнет уменьшать расход топлива, воздействуя на исполнительный механизм 10 и орган управления 11 расхода топлива. При этом температура материала по длине печи уменьшается и уменьшатся показания датчиков 2, 3, 4, 5. В результате прекратится уменьшение расхода топлива, который установится на уровне меньше прежнего. Так как в рассматриваемом случае материал луч ше подготавливается в зоне подогрева, то по приходе его в зону спекания сигнал датчика 2 изменится незначительно и останется на уровне, который обеспечит завершение реакции клинкерообразования. В результате процесса обжига будет нормально осуш,ествлен, но с меньшим расходом топлива. Аналогично при уменьшении сигнала на выходе блока 8 регулятор 9 с помощью исполнительного механизма 10 и органа управления 11 увеличит расход топлива и обеспечит своевременную компенсацию возмущения, идущего с «холодного конца печи. Если в ходе процесса обжига сигналы датчиков 4 и 5 увеличиваются, сигнал на выходе блока 8 уменьщится и регулятор 12 уменьшит расход отходящих газов, а регулятор 9 уменьшит расход топлива таким образом, чтобы сигнал датчика 2 остался неизменным. В случае уменьшения сигналов датчиков 4 и 5 регулятор 12 увеличивает расход отходяших газов, а регулятор 9 увеличивает расход топлива, а сигнал датчика 2 остается неизменным. Изменение расходов топлива и отходящих газов производится до тех пор, пока значения заданной и текущей величин датчика 4 не сравняются. Осуществляемое таким образом управление обжигом приводит к стабилизации процесса обжига в печи и, как следствие, к снижению удельного расхода тепла на обжиг и увеличению срока службы футеровки в результате снижения температурных напряжений в футеровке в зоне спекания. Формула изобретения Устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся печи, содержащее датчик температуры отходящих газов, датчик температуры материала, датчик мощности, исполнительные механизмы, регуляторы расхода топлива и отходящих газов, корректирующий регулятор, регулирующие органы топлива и отходящих , причем первый выход датчика темпердтуры материала соединен со входом корректирующего регулятора, выход которого соединен с первым входом регуляторов расхода топлива и отходящих газов, выход датчика температуры отходящих газов соединен со вторым входом регуляторов расхода топлива и отходящих газов, выход каждого из которых подключен ко входу соответствующего исполнительного механизма, выход которых подключен ко входу соответствующего регулирующего органа, отличающееся тем, что, с целью повышения эффективности работы устройства, в него введены дополнительный датчик температуры материала, дополнительный корректирующий регулятор и блок вычитания, причем выход датчика мощности соединен со входом дополнительного корректирующего регулятора, выход которого соединен, с третьим входом регуляторов расхода топлива и отходящих газов, второй выход датчика температуры материала подключен к первому входу блока вычитания, второй вход которого соединен с дополнительным датчиком температуры материала, а выход блока вычитания подключен к соответствующему входу регулятора расхода топлива. Источники информации, принятые во внимание при экспертизе 1.Лощинская А. В. и др. Автоматическое регулирование процесса обжига и сушки в промышленности строительных материалов. Л., Стройиздат, 1969, с. 72-73. 2.Авторское свидетельство СССР № 559096, кл. F 27 D 19/00, 1976.

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом обжига сырьевой смеси | 1985 |

|

SU1308822A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси | 1981 |

|

SU1002789A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1976 |

|

SU559096A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1976 |

|

SU567061A1 |

| Система управления процессом обжига сырьевой смеси во вращающейся печи | 1983 |

|

SU1146532A1 |

| Устройство для управления процессом обжига сырьевой смеси во вращающейся печи | 1978 |

|

SU767495A1 |

| Устройство автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1988 |

|

SU1520328A1 |

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| Автоматизированный комплекс для обжига сырьевой смеси во вращающейся печи | 1978 |

|

SU665197A1 |

| Способ управления процессами приготовления и обжига цементной сырьевой смеси во вращающейся печи | 1976 |

|

SU655887A1 |

Авторы

Даты

1980-08-07—Публикация

1978-04-10—Подача