Для обеспечения надлежащего качества заомтно-декоративных покрытий металлических изделий поверхность последних должна быть тщательно очиндена от ока.лины, ржавчины и других загрязнений. Такая очистка осуществ.чяется различными видами механической, термической, химической и электрохимической обработки поверхности.

Описываемый термоэлектролитический способ обеспечивает возможность надежной очистки от )ы или ржавчины деталей любых габаритов и конфигураций.

Термоэлектролитический способ основан на использовании термомеханического процесса нагрева катода при пропускании постоянного тока повышенной плотности через электролит и различных коэффициентов расширения основного металла и окалины, а также химического процесса - восстановления высших окислов железа в низшие атомарным водородо.м, выделяюгцимся под окалиной, в результате чего может происходить разрыхление удаляемого слоя.

В процессе термоэлектролитиче-. ской очистки железа происходит выделение пузырьков водорода, в

рсз льтате которого происходит местное разобщение электролита от поверхности катода. Через остави иеся мостики электролита проходят токи 6o. bHioi i плотностн и быстро нагревают их.

Различные сочетания интенсивности термомехаиического и химичеCivoro нроцессов позволят получать различное качество очищаемой поверхности по чистоте, структуре и химическому составу. Это сочетание регулируется плотностью тока )ш катоде.

Кратковременность процесса очистки термоэлектрическим сиособом исключает:

1)глубокий прогрев материала катода, а следовательно, и возникновеиие больших термических напряжений в нем;

2)проникновение водорода в глубь материала катода (появление водородной хрупкости).

При применении второго железного листа, покрытого окалиной, в качестве катода на нем проиеходит выделение кислорода, аиод окисляется и окалина частично разрушается. Этот процесс может быть использован как подготовительный перед термоэлектролитическо) очисткой.

Термоэлектролитический способ может быть также осуществлен и при переменном токе 50 пер/сек с напряжением в 127 и 220 в. При этом необходимо обеспечить различную плотность тока па электродах с примерным соотношением 1,5:1,0. При применении струйного способа подачи электролита различная плотность тока на электродах достигается за счет различных размеров выходных отверстий распылителя.

При переменном токе на электроде с большей нлотностью тока (около 10 а/см) происходят электрические разряды через газо-паровую оболочку, как и на катоде при постоянном токе. Этот электрод называется «светяихимся. Дрзтой электрод называется «темным.

В качестве электролита применяются слабые водные растворы сильных кислот и оснований (3%-ные растворы На SO.,; NaOH; КОН), не разлагаюш,иеся при нагревании в онисываемых режимах, и водные растворы нейтральных солей (Na; К), а также смеси этих солей с кислотами и основаниями. Концентрация электролитов соответствовать их максимальной электропроводности.

Термоэлектролитический способ быть осуществлен как в обычных травильных ваннах, так и на струйных установках.

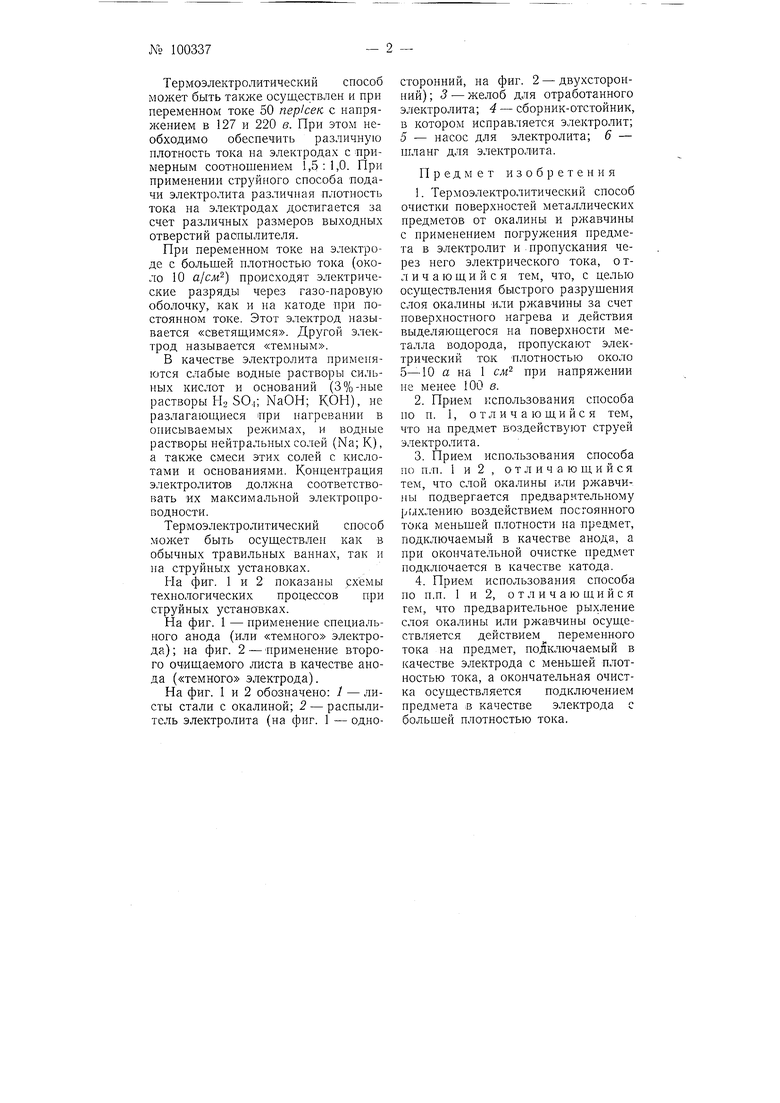

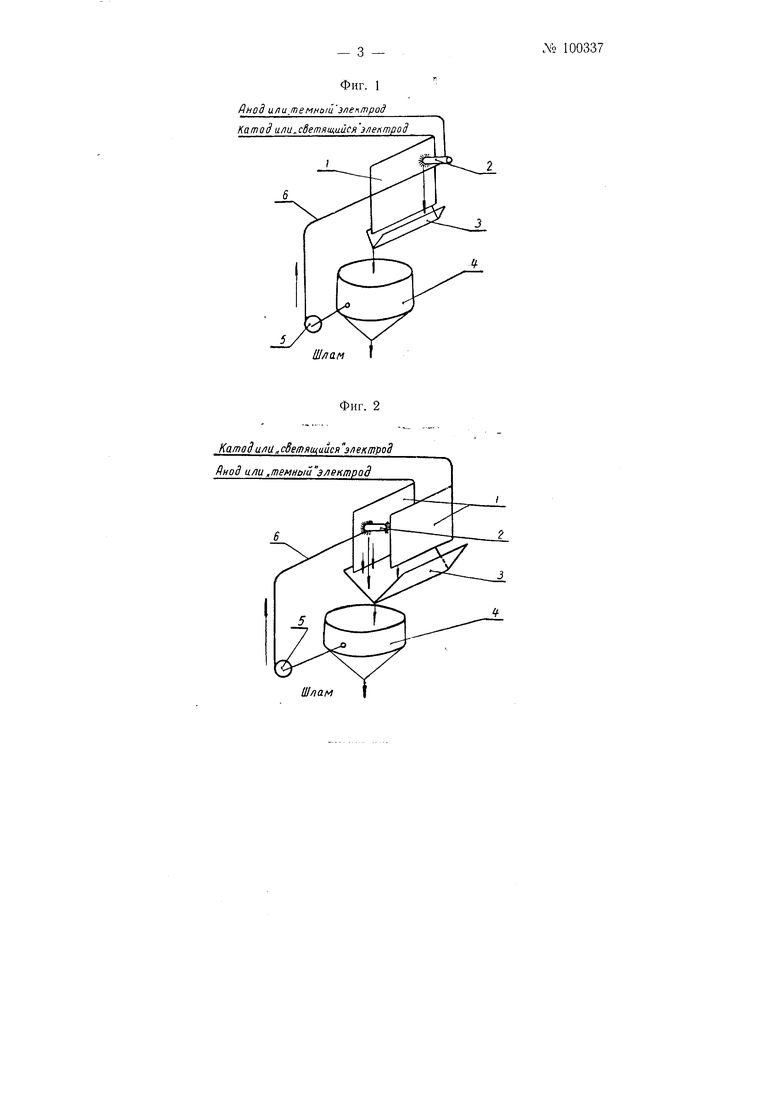

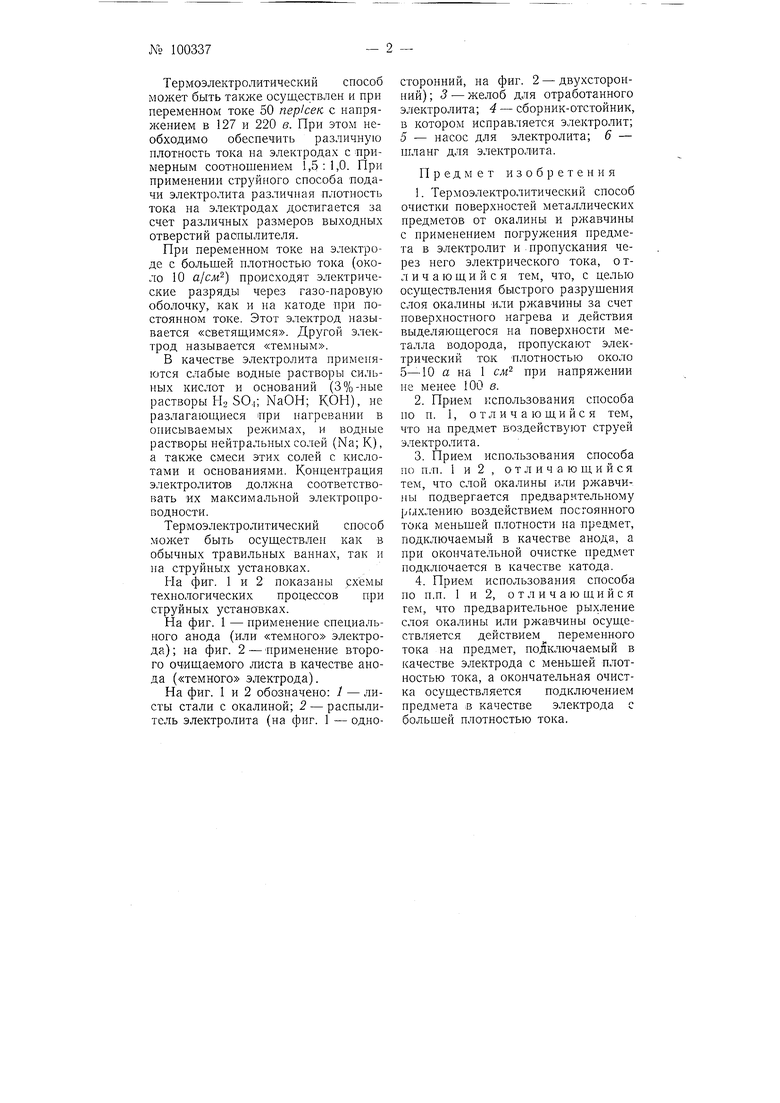

На фиг. 1 и 2 показаны схемы технологических процессов при струйных установках.

На фиг. 1 - применение специального анода (или «темного электрода); на фиг. 2-применение второго очищаемого листа в качестве анода («темного электрода).

На фиг. 1 и 2 обозначено: 1 - листы стали с окалиной; 2 - распылитель электролита (на фиг. 1 - односторонний, на фиг. 2 - двухсторонний) ; 3 - желоб для отработанного электролита; 4 - сборник-отстойник, в котором исправляется электролит; 5 - насос для электролита; 6 - шланг для электролита.

Предмет изобретения

1.Термоэлектролитический способ очистки поверхностей металлических предметов от окалины и ржавчины с применением погрулсения предмета в электролит и пропускания через него электрического тока, о тличающийся тем, что, с целью осуществления быстрого разрушения слоя окалины или ржавчины за счет поверхностного нагрева и действия выделяющегося на поверхности металла водорода, пропускают электрический ток плотностью около 5-Ю а на 1 см при напряжении не менее 100 в.

2.Прием использования способа по п. 1, отличающийся тем, что на предмет воздействуют струей электролита.

3.Прием использования способа по п.п. 1 и2, отличающийся тем, что слой окалины или ржавчины подвергается предварительному р1лхлепию воздействием посгоянного тока меньшей плотности на предмет, подключаемый в качестве анода, а при окончательной очистке предмет подключается в качестве катода.

4.Прием использования способа по п.п. 1 и 2, отличающийся гем, что предварительное рыхление слоя окалины или ржавчины осуществляется действием переменного тока на предмет, подключаемый в качестве электрода с меньшей плотностью тока, а окончательная очистка осуществляется подключением предмета в качестве электрода с большей плотностью тока.

Фиг. 1 йнод или темнйт зпек.трод

Шлам

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектролитический способ очистки поверхности металлических предметов от окалины | 1956 |

|

SU111797A2 |

| Способ получения металлических сплавов | 1944 |

|

SU69302A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077611C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПРОЦЕСС И АППАРАТ ДЛЯ ОЧИСТКИ И/ИЛИ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ЭЛЕКТРОПЛАЗМЫ | 2000 |

|

RU2213811C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ЛЕНТОЧНОГО ПРОКАТА | 2014 |

|

RU2578623C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ПЛОСКОГО ПРОКАТА В ЭЛЕКТРОЛИТЕ | 2014 |

|

RU2581957C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2005 |

|

RU2375506C2 |

| Ртутный способ получения едких щелочей | 1961 |

|

SU145228A1 |

| Способ анодного протравления металлов | 1928 |

|

SU28384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2003 |

|

RU2228971C1 |

Авторы

Даты

1955-01-01—Публикация

1952-11-10—Подача