Для изучения влияния химического состава на структуру и свойства металлических сплавов обычно отливают ряд сплавов с различным содержанием одного из компонентов, изучают структуру и свойст1 а каждого сплава, а затем на основе сопоставления данных, полученных по каждому сплаву, делают выводы о влиянии компонента на свойства сплава.

Такой способ имеет следующие недостатки;

1.Непрерывно меняющиеся свойства сплавов изучают на основе данных по отдельным точкам.

2.Для более или менее полного выявления закономерностей приходится брать больщое число точек составов-сплавов (через 1%, 0,5% или даже 0,1%), что приводит к большому объему работы и расходованию большого количества часто дефицитных и дорогих чистых металлов.

Это особенно затруднительно при изучении свойств тройных систем металлов и сплавов с большим числом компонентов.

Предлагаемый способ получения металлических сплавов переменного состава, учитывающий возможность измерения свойства сплавов в малых объемах, основан на сочетании гальваностегического и диффузнотермического методов.

Применение описываемого способа позволяет облегчить получение и изучение свойств различных сплавов.

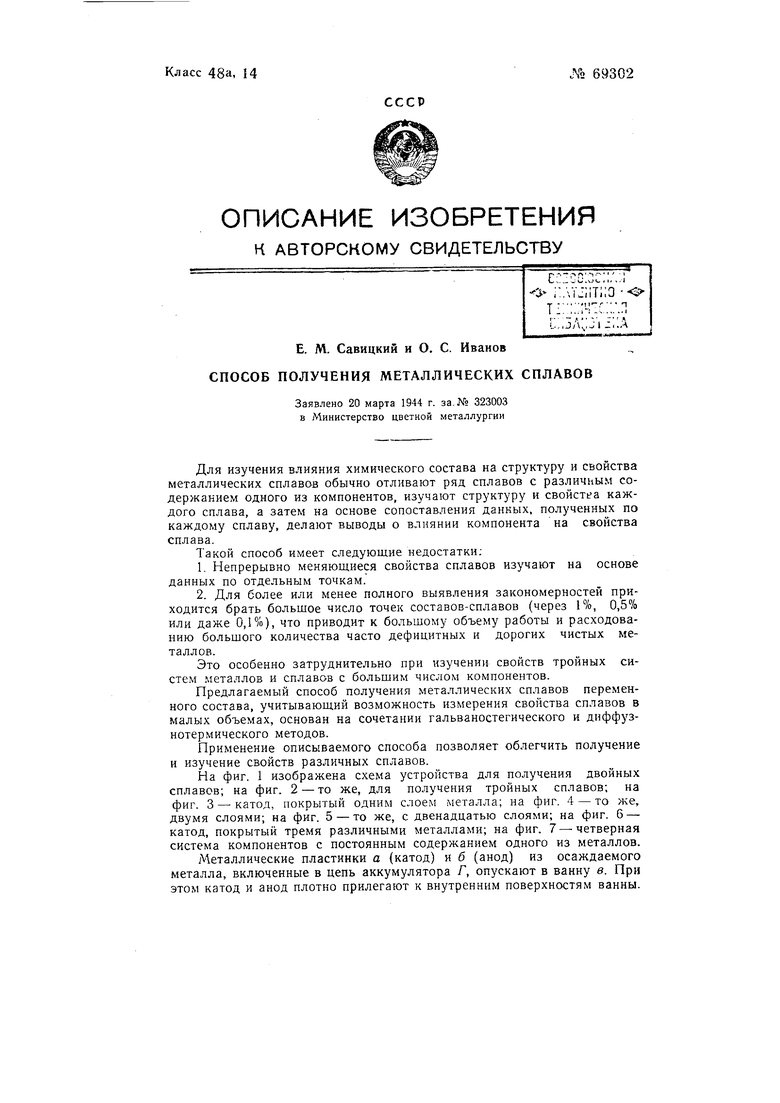

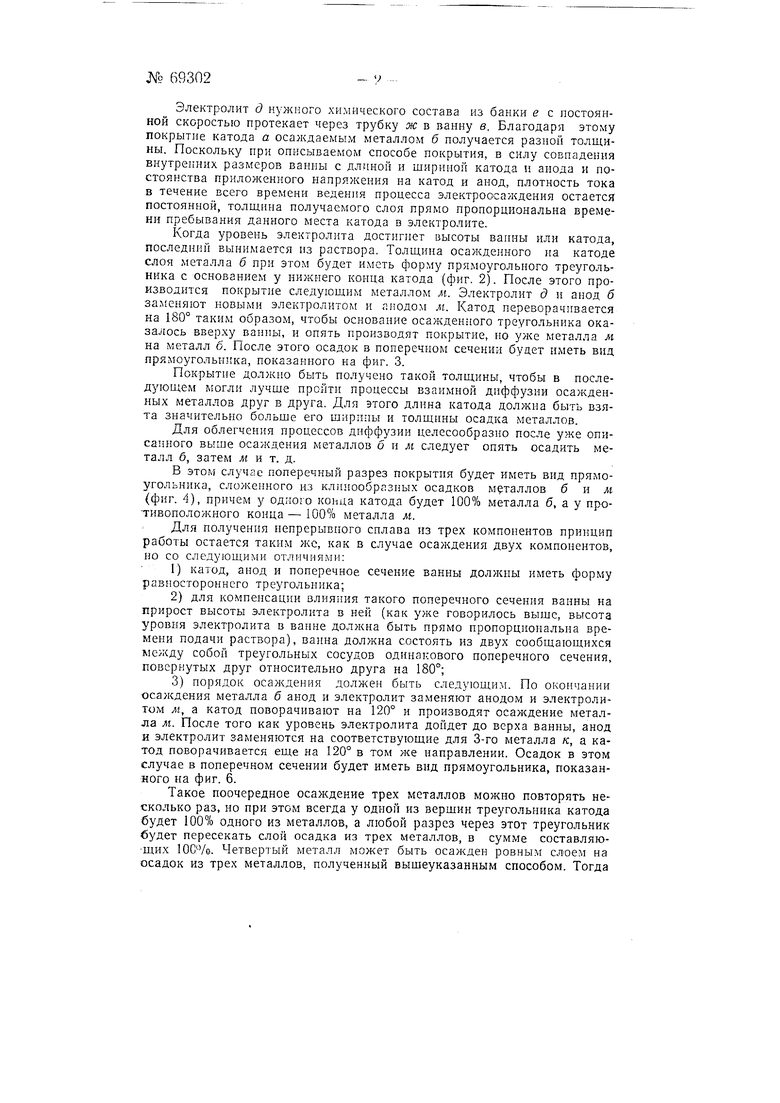

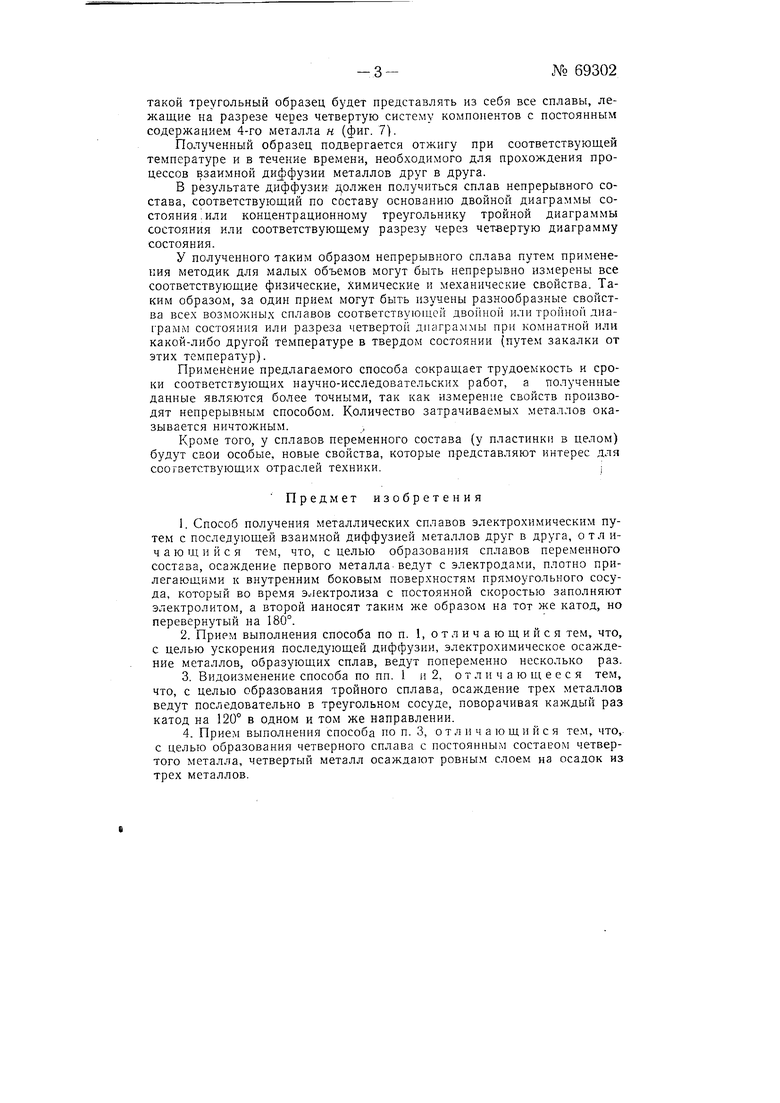

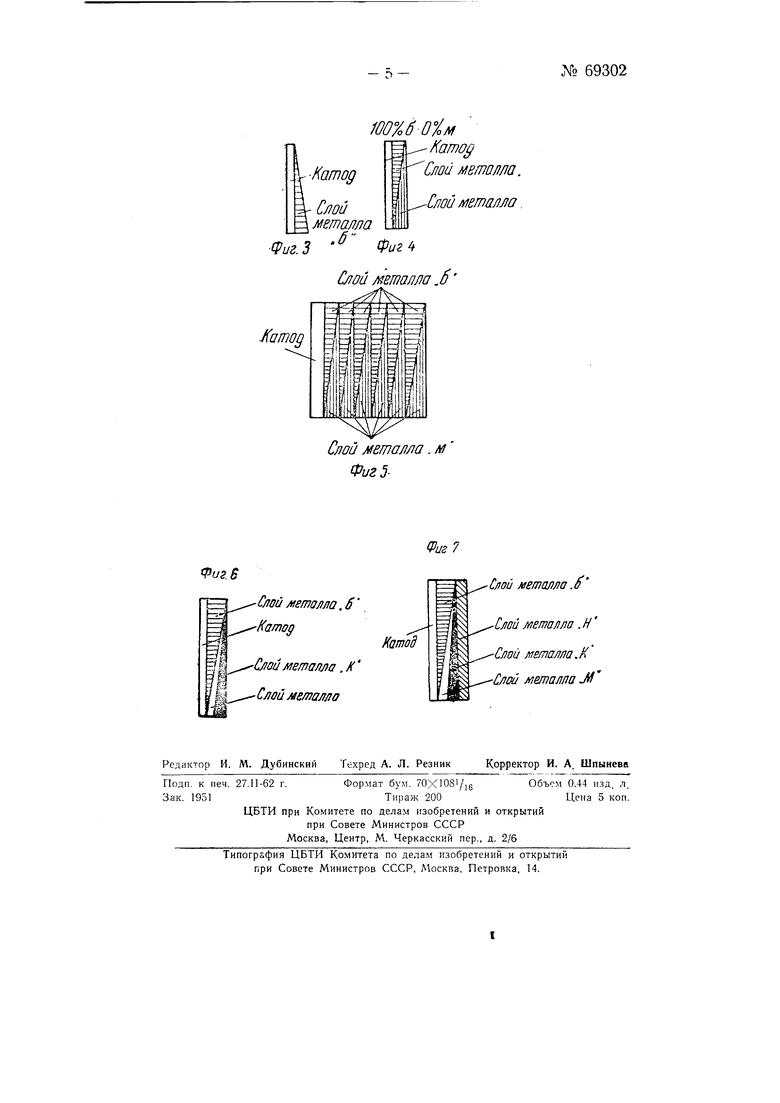

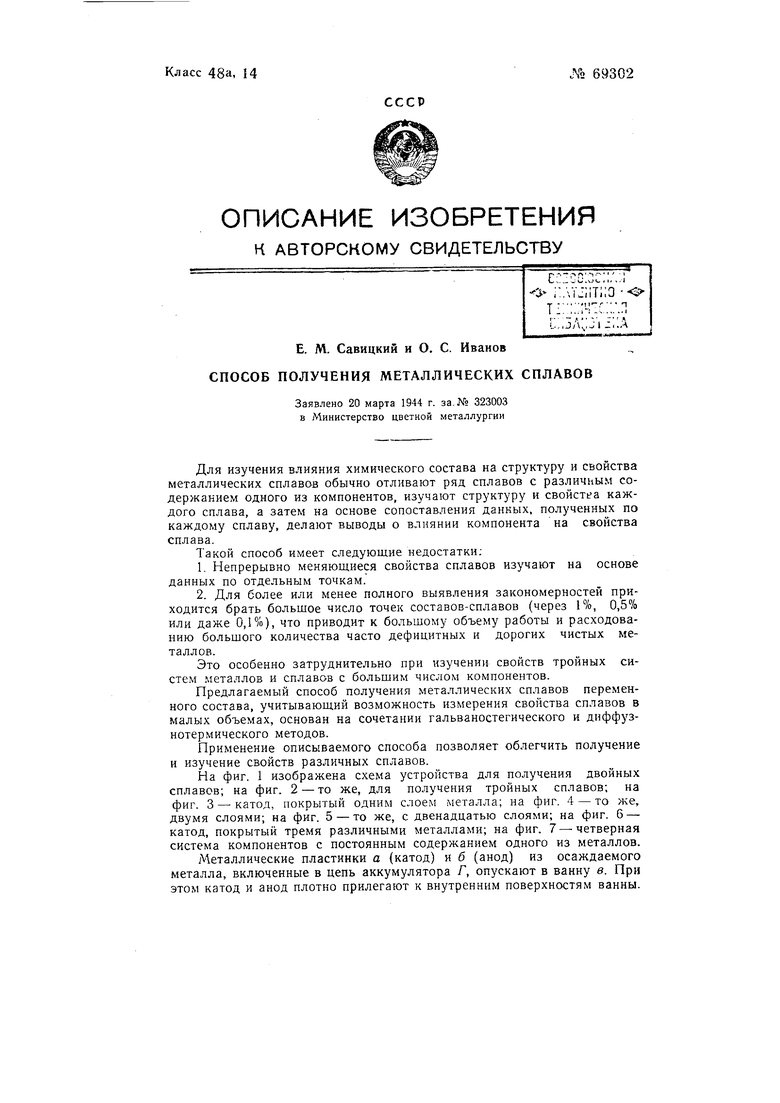

На фиг. 1 изображена схема устройства для получения двойных сплавов; на фиг. 2 - то же, для получения тройных сплавов; на фиг. 3 - катод, покрытый одним слоем металла; на фиг. 4 - то же, двумя слоями; на фиг. 5 - то же, с двенадцатью слоями; на фиг. 6 - катод, покрытый тремя различными металлами; на фиг. 7--четверная система компонентов с постоянным содержанием одного из металлов.

Металлические пластинки а (катод) и б (анод) из осаждаемого металла, включенные в цепь аккумулятора Г, опускают в ванну в. При этом катод и анод плотно прилегают к внутренним поверхностям ванны.

№ 693П2

Электролит д нужного химического состава из банки в с постоянной скоростью протекает через трубку ж в ванну в. Благодаря этому покрытие катода а осаждаемым металлом б получается разной толщины. Поскольку при описываемом способе покрытия, в силу совпадения внутренних размеров ванны с длиной и шириной катода и анода и постоянства приложенного напряжения на катод и анод, плотность тока в течение всего времени ведения процесса электроосаждения остается постоянной, толщина получаемого слоя прямо пропорциональна времени пребывания данного места катода в электролите.

Когда уровень электролита достигнет высоты ванны или катода, последний вынимается из раствора. Толщина осалсденного на катоде слоя металла б при этом будет иметь форму прямоугольного треугольника с основанием у нижнего конца катода (фиг. 2). После этого производится покрытие следующим металлом м. Электролит д и анод б заменяют новыми электролитом и анодом м. Катод переворачивается на 180° таким образом, чтобы основание осажденного треугольника оказалось вверху ванны, и опять производят покрытие, но уже металла м на металл б. После этого осадок в поперечном сечении будет иметь вид прямоугольника, показанного на фиг. 3.

Покрытие должно быть получено такой толщины, чтобы в последующем могли лучще пройти процессы взаимной диффузии осажденных металлов друг в друга. Для этого длина катода должна быть взята значительно больще его щирппы и толщины осадка металлов.

Для облегчения процессов диффузии целесообразно после уже описанного выше осаждения металлов б и м следует опять осадить металл б, затем м и т. д.

В этом случае поперечный разрез покрытия будет иметь вид прямоугольника, сложенного из клинообразных осадков металлов б н м (фиг. 4), причем у одного конца катода будет 100% металла б, а у противоположного конца - 100% металла м.

Для получения непрерывного сплава из трех компонентов принцип работы остается таким же, как в случае осаждения двух компонентов, но со следующими отличиями:

1)катод, анод и поперечное сечение ванны должны иметь форму равностороннего треугольника;

2)для компенсации влияния такого поперечного сечения ванны на прирост высоты электролита в ней (как уже говорилось выше, высота уровня электролита в ванне должна быть прямо пропорциональна времени подачи раствора), ванна должна состоять из двух сообщающихся между собой треугольных сосудов одинакового поперечного сечения, повернутых друг относительно друга на 180°;

3)порядок осаждения должен быть следующим. По окончании осаладения металла б анод и электролит заменяют анодом и электролитом м, а катод поворачивают на 120° и производят осаждение металла м. После того как уровень электролита дойдет до верха ванны, анод и электролит замеияются на соответствующие для 3-го металла к, а катод поворачивается еще на 120° в том же направлении. Осадок в этом случае в поперечном сечении будет иметь вид прямоугольника, показанного на фиг. 6.

Такое поочередное осаждение трех металлов можно повторять несколько раз, но при этом всегда у одной из вершин треугольника катода будет 100% одного из металлов, а любой разрез через этот треугольник будет пересекать слой осадка из трех металлов, в сумме составляющих lOCVo. Четвертый металл может быть осажден ровным слоем на осадок из трех металлов, полученный вышеуказанным способом. Тогда

такой треугольный образец будет представлять из себя все сплавы, лежащие на разрезе через четвертую систему компонентов с постоянным содержанием 4-го металла н (фиг. 7).

Полученный образец подвергается отжигу при соответствующей температуре и в течение времени, необходимого для прохождения процессов взаимной диффузии металлов друг в друга.

В результате диффузии должен получиться сплав непрерывного состава, соответствующий по составу основанию двойной диаграммы состояния, или концентрационному треугольнику тройной диаграммы состояния или соответствующему разрезу через четвертую диаграмму состояния.

У полученного таким образом непрерывного сплава путем применения методик для малых объемов могут быть непрерывно измерены все соответствующие физические, химические и механические свойства. Таким образом, за один прием могут быть изучены разнообразные свойства всех возможных сплавов соответствующей двойной или тройной диаграмм состояния или разреза четвертой диаграммы при комнатной или какой-либо другой температуре в твердом состоянии (путем закалки от этих температур).

Применение предлагаемого способа сокращает трудоемкость и сроки соответствующих научно-исследовательских работ, а полученные данные являются более точными, так как измерение свойств производят непрерывным способом. Количество затрачиваемых металлов оказывается ничтожным.

Кроме того, у сплавов переменного состава (у пластинки в целом) будут СЕОи особые, новые свойства, которые представляют интерес для соответствующих отраслей техники.;

Предмет изобретения

1.Способ получения металлических сплавов электрохимическим путем с последующей взаимной диффузией металлов друг в друга, отл ичающийся тем, что, с целью образования сплавов переменного состава, осаждение первого металла ведут с электродами, плотно прилегающими к внутренним боковым поверхностям прямоугольного сосуда, который во время электролиза с постоянной скоростью заполняют электролитом, а второй наносят таким же образом на тот же катод, но перевернутый на 180°.

2.Прием выполнения способа по п. 1, о т л и ч а ю щ и и с я тем, что, с целью ускорения последующей диффузии, электрохимическое осаждение металлов, образующих сплав, ведут попеременно несколько раз.

3.Видоизменение способа по пп. 1 и 2, отличающееся тем, что, с целью образования тройного сплава, осаждение трех металлов ведут последовательно в треугольном сосуде, поворачивая каждый раз катод на 120° в одном и том же направлении.

4.Прием выполнения способа по п. 3, отличающийся тем, что, с целью образования четверного сплава с постоянным составом четвертого металла, четвертый металл осаждают ровны.м слоем на осадок из трех металлов.

-3-Яо 69302

,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического осаждения пленок тройного сплава CoNiFe | 2022 |

|

RU2794924C1 |

| МЕТАЛЛИЧЕСКИЙ АНОД ВЫДЕЛЕНИЯ КИСЛОРОДА, РАБОТАЮЩИЙ ПРИ ВЫСОКОЙ ПЛОТНОСТИ ТОКА, ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2009 |

|

RU2496922C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ РЕГЕНЕРАЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ ЭЛЕКТРОЛИТОВ | 1994 |

|

RU2075547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1996 |

|

RU2149225C1 |

| ЭЛЕКТРОКАТАЛИЗАТОР ВОССТАНОВЛЕНИЯ КИСЛОРОДА, СОДЕРЖАЩИЙ ЕГО ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2006 |

|

RU2422947C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ПОРОШКОВ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ | 2004 |

|

RU2280718C2 |

| СИСТЕМА И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ ПОСРЕДСТВОМ ПРИМЕНЕНИЯ ГАЛЬВАНИЧЕСКОЙ ТЕХНОЛОГИИ | 2008 |

|

RU2473718C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО КРЕМНИЯ, СИЛУМИНА И АЛЮМИНИЯ И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2145646C1 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| Термоэлектролитический способ очистки металлических поверхностей от окалины и ржавчины | 1952 |

|

SU100337A1 |

,8

-а

Г . Фиг. 1

Фиг. 2

Катод

Слой

. /металла JФиг.З Фиг

Слой тталла J

атод

W Слой металла. м

100%б 0%м -Kamoff

Слой мвшолла. Слой жталло.

Фиг5

Авторы

Даты

1947-01-01—Публикация

1944-03-20—Подача