Изобретение связано с усовершенствованием процесса и аппарата для очистки и/или покрытия металлических поверхностей с использованием технологии электроплазмы.

Металлы, особенно сталь во всех своих формах, обычно нуждаются в очистке или защите от коррозии перед тем, как они будут использованы по окончательному применению. При производстве поверхность стали обычно покрыта пленкой прокатной окалины (черной окиси), которая не является однородно присоединенной и делает лежащий в основе материал подверженным электрохимической коррозии. Прокатная окалина, таким образом, должна быть убрана до того, как сталь может быть окрашена, покрыта или металлизирована (например, цинком). Металл может также иметь другие формы загрязнения (известные в промышленности как "грязь") на своих поверхностях, включая ржавчину, масло или смазку, пигментированные волочильные составляющие, чипы и эмульсол, а также полирующие и шлифовальные компоненты. Они все обычно должны быть убраны. Даже нержавеющая сталь может иметь избыток смешанного оксида на своей поверхности, который должен быть убран перед дальнейшим использованием.

Традиционный метод очистки металлических поверхностей включает в себя кислотное травление (которое является все более и более неприемлемым по причине цены и проблем, связанных с окружающей средой, вызванных размещением отработанной кислоты); абразивное уничтожение; мокрую или сухую очистку в барабане; удаление накипи соляным раствором; щелочное удаление накипи и кислотную очистку. Операция многоступенчатой очистки может, например, включать в себя (1) сжигание или растворение органических веществ, (2) пескоструйную или дробеструйную обработку с целью удаления прокатной окалины и (3) электролитическую очистку в качестве последней стадии подготовки поверхности. Если очищенная поверхность подлежит антикоррозионной защите путем металлизации, окраски или пластмассового покрытия, обычно это должно быть сделано быстро, чтобы предотвратить окисление обновленной поверхности. Многоступенчатая обработка является эффективной, но дорогой, и в том, что касается поглощения энергии, и во времени процесса. Многие виды традиционной обработки также являются нежелательными по причине их воздействия на окружающую среду.

Электролитические методы очистки металлических поверхностей часто включаются в линии проточной обработки, например, предназначенные для гальванизации и металлизации стальных полос и листов. Обычные покрытия включают в себя цинк, цинковый сплав, олово, медь, никель и хром. Отдельные линии электролитической очистки также используются для поддержания многочисленных операций, приведенных ниже. Электролитическая очистка (или "электро-очистка") обычно включает в себя использование очищающего щелочного раствора, который формирует электролит, в то время как обрабатываемая деталь может быть либо анодом, либо катодом электролитической ячейки, или полярность может быть изменена. Такие процессы обычно используются при низком напряжении (обычно от 3 до 12 В) и текущей плотности от 1 до 15 А/дм2. Потребление энергии, таким образом, варьируется в пределах от 0,01 до 0,5 кВт-ч/м2. Удаление грязи выполняется за счет генерации газовых пузырей, которые поднимают загрязнение с поверхности. Когда поверхность обрабатываемой детали является катодом, поверхность может быть не только очищена, но также и "активизирована", тем самым придавая любому последующему покрытию улучшенную адгезию. Электролитическая очистка обычно неосуществима при удалении тяжелой накипи, и это осуществляется отдельно путем проведения таких операций, как кислотное травление и/или абразивное уничтожение.

Процессы традиционной электролитической очистки и металлизации осуществляются при низковольтном режиме, при этом электрический ток возрастает с применяемым напряжением. При некоторых условиях с увеличением напряжения достигается такая точка, когда возникает нестабильность и ток начинает уменьшаться при увеличивающемся напряжении. Неустойчивый режим означает начало электрических разрядов на поверхности одного или другого электрода. Эти разряды ("микродуги" или "микроплазмы") происходят поперек любого непроводящего слоя, находящегося на поверхности, такого как слой газа или пара. Это происходит по причине того, что градиент потенциала в таких областях очень велик.

Уровень техники

GB-A-1399710 учит, что металлическая поверхность может быть очищена электролитически без чрезмерного нагревания и без чрезмерного потребления энергии, если процесс осуществляется за пределами нестабильной области, при определении "нестабильной области" как такой области, в которой ток уменьшается при увеличении напряжения. Передвижением к слегка более сильному напряжению, когда ток опять возрастает с увеличением напряжения и непрерывная пленка газа/пара устанавливается над обрабатываемой поверхностью, происходит эффективная очистка. Однако потребление энергии у этого процесса является высоким (от 10 до 30 кВт-ч/м2) в сравнении с потреблением энергии при кислотном травлении (от 0,4 до 1,8 кВт-ч/м2).

SU-A-1599446 описывает высоковольтный электролитический искроэрозивный процесс очистки для присадочных прутков, при котором применяется чрезвычайно высокая плотность тока, порядка 1000 А/дм2, в растворе фосфорной кислоты.

SU-A-1244216 описывает микродуговую очищающую обработку для частей машины, которая применяется при 100-350V, с использованием анодной обработки. Никакого конкретного метода электролитической обработки не дается.

Другие методы электролитической обработки были описаны в GB-A-1306337, где искроэрозивная стадия применяется в сочетании с отдельным химическим или электрохимическим этапом очистки с целью удаления окисной накипи, в SU-A-5232563, где загрязнение удаляется при низком напряжении, от 1,5 до 2 V, с полупроводниковых пластин путем производства на поверхности пластины газовых пузырей, которые поднимают загрязнение; в ЕР-А-0657564, в котором говорится, что обычная низковольтная электролитическая очистка является неэффективной при удалении смазки, но электролитически окисляемые металлы, такие как алюминий, могут быть успешно обезжирены при высоком напряжении (микродуга) путем кислотного анодирования.

Использование струй электролита, находящегося рядом с электродами в электролитическом очищающем растворе, для создания высокоскоростного турбулентного потока в очищаемой зоне описывается, например, в JP-A08003797 и DE-A-4031234.

Электролитическая очистка радиоактивно загрязненных объектов с использованием струи электролита без полного погружения объекта описывается в ЕР-А-0037190. Очищаемый объект является анодным, используемое напряжение от 30 до 50 V. Кратковременная очистка порядка 1 секунды рекомендуется с целью избежания эрозии поверхности, а полное удаление оксида считается нежелательным. Непогружаемость также описывается в СА-А 1165271, где электролит накачивается или отливается через анод формы коробки с решеткой в основе. Назначение данного устройства состоит в позволении металлической полоске быть электрометаллизированной только с одной стороны и, особенно, во избежание использования расходуемого анода.

DE-A-3715454 описывает очистку проводов посредством биполярной электролитической обработки путем пропускания провода через первую камеру, в которой провод является катодным, и через вторую камеру, в которой провод является анодным. Во второй камере слой плазмы формируется на анодной поверхности провода путем ионизации газового слоя, который содержит кислород. Провод погружается в электролит при всей обработке.

ЕР-А-3715454 описывает непрерывный процесс для вытягивания медного провода из медного стержня, в котором стержень очищен плазмой до операции вытягивания. Корпус "плазматрона" является анодом, провод также окружен внутренним анодом в форме перфорированного подковообразного рукава. Чтобы начать производство плазмы, напряжение поддерживается на низком, но не установленном точно уровне, уровень электролита над подруженным проводом понижается, и темп потока уменьшается, чтобы стимулировать начало разряда поверхности провода.

В то время как низковольтная электролитическая очистка широко используется для подготовки металлических поверхностей к электрометаллизации или другой покрывающей обработке, она не может применяться к толстым окисным осадкам, таким как множественная накипь, без неприемлемо высокого расхода энергии. Следовательно, такие процессы электролитической очистки должны обычно применяться в связи с другими очистительными процедурами в многоступенчатой операции.

WO-A-97/35052 описывает электролитический процесс для очистки поверхностей, проводящих электричество, с использованием электроплазмы (дугового разряда), в которой жидкий электролит течет через одно или несколько отверстий в аноде, поддерживаемом под постоянным высоким напряжением, и налетает на обрабатываемую деталь (катод), обеспечивая таким образом путь, проводящий электричество. Система используется в режиме, при котором электрический ток уменьшается или остается по существу постоянным с увеличением напряжения, подаваемого между анодом и катодом, и в режиме, при котором дискретные пузыри газа и/или пара присутствуют на поверхности обрабатываемой детали в процессе обработки.

WO-A-97/35051 описывает электролитический процесс для очистки и покрытия поверхностей, проводящих электричество, который является схожим с процессом, описанным в WO-A-97/35052, за исключением того, что анод включает в себя металл для металлического покрытия поверхности обрабатываемой детали.

При использовании процессов WO-A-97/35051 и WO-A-97/35052 дуговой разряд или электроплазма формируется на поверхности обрабатываемой детали в пределах пузырчатого слоя. Плазма обладает действием быстрого удаления прокатной окалины и других загрязнений с поверхности обрабатываемой детали, оставляя металлическую поверхность чистой, которая также может быть пассивированной (устойчивой к дальнейшему окислению).

Если анод сконструирован из неинертного материала, такого как металл низкой жаропрочности, тогда атомы металла перемещаются с анода к катоду, обеспечивая металлическое покрытие очищенной поверхности.

Покрытие также может быть достигнуто при режиме действия, описанного выше, путем использования инертного анода и электролита, содержащего ионы металла, который должен быть покрыт, в соответствии с описанным в WO-A-99/15714. В этом случае процесс становится особой формой гальваностегии, но так как это происходит под высоким напряжением при наличии дугового разряда, металлизация происходит быстрее, чем обычная гальваностегия, и покрытие обладает лучшим сцеплением с основным материалом.

WO-A-99/32892 описывает процесс, который действует по существу таким же образом, как и описанный выше, но использует проводящую смесь газа/пара в качестве проводящей среды. Данная смесь газа/пара генерируется в пределах дву- или многокамерного анода до того, как выпускается в рабочий промежуток через отверстия в аноде. Смесь газа/пара генерируется путем нагревания водного электролита в пределах камер анода до точки кипения или более, а камеры анода могут быть нагреты либо основным электрическим током, либо независимыми электрическими нагревателями.

Сейчас мы разработали усовершенствованный процесс, в котором электроплазма (дуговой разряд) применяется для очистки и/или покрытия металлом поверхности, проводящей электричество, например стали, при котором путь, проводящий электричество, обеспечивается пенящимся электролитом, который заполняет пространство между анодом и катодом и обеспечивает преимущества относительно более низкого потребления энергии, более однородной обработки поверхности и большую свободу в размере промежутка между анодом и катодом.

Раскрытие изобретения

Одним из аспектов настоящего изобретения является то, что оно описывает процесс очистки поверхности, проводящей электричество, путем создания электролитической ячейки, в которой поверхность является катодом, а анод поддерживается при напряжении DC 30V, и электрический дуговой разряд (электроплазма) устанавливается на поверхности обрабатываемой детали путем соответствующего регулирования операционных параметров, характеризуемый тем, что рабочий промежуток между анодом и катодом наполняется веществом, проводящим электричество, состоящим из пены, охватывающей газовую/паровую фазу и жидкую фазу.

Другим аспектом настоящего изобретения является обеспечение процесса для покрытия поверхности, проводящей электричество, путем создания электролитической ячейки, в которой поверхность является катодом, а анод поддерживается при напряжении: DC 30V, и электрический дуговой разряд (электроплазма) устанавливается на поверхности обрабатываемой детали путем соответствующего регулирования операционных параметров, характеризуемый тем, что рабочий промежуток между анодом и катодом наполняется веществом, проводящим электричество, содержащим позитивные ионы одной или более разновидностей, необходимые для формирования покрытия, и состоящим из пены, включающей в себя газовую/паровую фазу и жидкую фазу.

Еще одним аспектом изобретения является описание монтажа ввода, который включает в себя перфорированную анодную пластину, которая связана с камерой (4), приспособленной для поставки потока жидкого электролита в вышеназванную камеру, и преобразования жидкого электролита, полученного в вышеназванной камере, в пену.

И еще одним аспектом настоящего изобретения является описание аппарата для очистки и/или покрытия поверхности, проводящей электричество, который включает в себя

(1) герметизированную зону обработки, обладающую одним или более анодным монтажом в соответствии с описанным выше, подходяще расположенную по отношению к поверхности или поверхностям, подлежащим обработке;

(2) средства для непрерывного перемещения обрабатываемой детали с тем, чтобы она была обработана в зоне обработки между анодными устройствами;

(3) средства для открытия и закрытия зоны обработки и

(4) средства для контролирования поставки пены и удаления пены из зоны обработки.

Пена может быть произведена путем кипячения водного электролита, хотя другие методы производства пены также могут быть использованы. Если вспененный электролит содержит только ионы металлов, которые взаимодействуют с водой, таких как натрий или калий, обрабатываемая поверхность очищается. Если присутствуют ионы других металлов, они к тому же осядут для формирования покрытия на очищенной обрабатываемой детали.

Действующие параметры, которые могут быть отрегулированы для обеспечения необходимых условий для установления электроплазмы, включают в себя: напряжение; химический состав пены; плотность пены; температуру пены; темп поставки пены в рабочий промежуток; и ширину рабочего промежутка (расстояние между анодом и катодом).

Данное изобретение также предусматривает для анода устройство, содержащее в себе одну или более обогреваемых камер, в которых электролит может быть преобразован в пену до введения в рабочий промежуток, а также средства для удаления пены из рабочего промежутка, фильтрования, восстановления и рециркуляции пены.

Данное изобретение также предусматривает удержание пены в рабочем промежутке посредством ограждения, через которое обрабатываемая деталь может передвигаться без значительной утечки пены.

Настоящее изобретение представляет усовершенствование предшествующих методов очистки и/или покрытия, в соответствии с которым проводящей средой между анодом и катодом является не жидкий электролит и не газовая/паровая смесь, а пена, проводящая электричество, которая заполняет весь рабочий промежуток. Обычно термин "пена" относится к среде, приблизительно 20%, а предпочтительно 30% от всего ее объема составляет газ и/или пар в форме пузырей или ячеек, а остальное - жидкость. Более предпочтительным является состав, когда, по крайней мере, 50% от всего объема пены составляет газ и/или пар в форме пузырей или ячеек. Пена, применяемая в соответствии с настоящим изобретением, обычно формируется из водного электролита.

Такая пена может подходящим образом быть сформирована путем кипячения водного электролита, такого как раствор металлических солей в воде. Могут быть добавлены пенящиеся средства и стабилизаторы для улучшения свойств пены, например, в отношении плотности пены, размера пузырей и ячеек.

Однако также могут применяться другие методы производства пены, такие как соединение в электролите термически активируемых пенящихся средств; выпуск давления из жидкого электролита, сверх насыщенного летучим веществом (так же, как и в случае, когда бутылка шампанского встряхивается и открывается); механическая инжекция жидкого электролита паром или газом; механическое "биение" относительно вязкого электролита; или сочетание двух жидких потоков, которые взаимодействуют между собой и производят газ, который заставляет смесь "выдуваться" в пену; или другие средства, известные в этой области, для создания жидкой пены.

Использование пены в качестве проводящей среды имеет следующие преимущества перед жидкими электролитами.

А) Пена благодаря газу/пару, содержащимся в ней, обладает более низкой проводимостью, чем соответствующий жидкий электролит. Это сокращает поток тока во время очистки/покрытия и, таким образом, сокращает потребление энергии и улучшает экономичность процесса.

Б) Так как размер пузырей и полное газовое/паровое содержание пены может быть изменено, это обеспечивает дополнительное средство контроля потребления энергии в ходе процесса и интенсивности процесса. Это в свою очередь позволяет контролировать гладкость или шероховатость (топографии или профиля) очищаемой или покрываемой поверхности.

В) Так как пена полностью наполняет рабочий промежуток, электрическая проводимость охватывает всю поверхность анода и всю поверхность обрабатываемой детали под анодом. Это контрастирует с использованием жидкого электролита, где независимые потоки электролита налетают на обрабатываемую деталь. Использование пены, таким образом, улучшает однородность процесса и в отношении обрабатываемой поверхности, и (где применимо) в отношении эрозии любого расходуемого анода. Поток тока также является более однородным, не подвергшись воздействию прерывания жидких потоков, которое может произойти, когда используется жидкий электролит, и, например, отверстия анода блокируются.

Г) Когда жидкие потоки налетают на обрабатываемую деталь, существуют ограничения размера рабочего промежутка, которые могут быть применены на практике, так как жидкие потоки разбивают и разрушают проводящий путь. Этого не происходит, когда пена наполняет рабочий промежуток однородно, так что и меньшие и большие рабочие промежутки могут быть допустимы. Это имеет большую практическую важность при, например, оперативной очистке стальных листов, где поддержание однородного рабочего промежутка не является осуществимым. Большой диапазон допустимого пенного метода по отношению к изменениям в рабочем промежутке предоставляет практическое преимущество при таких условиях.

Преимущества, перечисленные выше, не являются исчерпывающим списком, а только иллюстрируют то, что использование пены, а не жидкости или газа/пара в качестве проводящей среды представляет собой истинное продвижение в технологии электроплазменной очистки и технологии покрытия.

Пена может производиться подходящим образом путем введения водного электролита в рабочий промежуток через отверстия в нагреваемом аноде, так, что электролит кипит и пенится в процессе. Предпочтительно нагревание электролита до его точки кипения до перехода в рабочий промежуток.

Это продвинутое вспенивание может подходящим образом быть достигнуто путем использования для анода такой конструкции, чтобы он содержал одну или более нагревательные камеры, через которые электролит проходит последовательно, при этом камеры разделены перфорированными пластинами, чтобы позволить переход электролита из одной камеры в другую и, в конце концов, в рабочий промежуток. Сами по себе камеры могут быть нагреваемы рабочим током, проходящим через анод, но предпочтительно одним или более независимыми нагревателями, находящимися в камере (камерах).

В альтернативном варианте конструкции в изобретении напряжение подается на анод, а электролит вводится в рабочий промежуток в удобном месте, ином, чем отверстия в аноде. Электролит преобразуется в пену в рабочем промежутке путем кипения, которое вызывает его собственное резистивное нагревание (или иначе) и соприкасается с горячими поверхностями анода и/или катода. Однако предпочтительно преобразование электролита в пену подходящими средствами за пределами рабочего промежутка и его последующее введение в него. Попадает ли пена в рабочий промежуток через отверстия в аноде или иначе, необходимо обеспечить для использованной пены средства удаления из рабочей области. Если система является открытой, это произойдет естественным путем, так как пена сбегает с обрабатываемой детали в сборный резервуар. Если рабочий промежуток огорожен, обеспечивается выхлопное отверстие для сливания использованной пены. В большинстве случаев использованная пена может быть сконденсирована в жидкость, очищена, профильтрована, восстановлена (например, путем регулирования концентрации водорода или соли), подогрета и рециркулирована.

В настоящем изобретении используется процесс, при котором электрический дуговой разряд (электроплазма) устанавливается на поверхности обрабатываемой детали. Это достигается соответствующим регулированием рабочих параметров, таких как напряжение, междуэлектродное разделение, темп потока электролита в рабочей зоне (в форме либо жидкости, либо пены) и температура электролита. Может быть выгодным начать выпуск плазмы в водной (не пенной) среде, а затем ввести вспененный электролит в рабочий промежуток. Например, в закрытой рабочей камере (смотрите ниже) может быть сформирован бассейн жидкого электролита между анодом и обрабатываемой деталью (катодом), который обеспечит проводящий мост для начала процесса и установки желаемого режима плазмы.

Дальнейший вариант конструкции в изобретении описывается таким устройством для анода и области обрабатываемой детали, подвергаемой обработке, чтобы была возможность находиться в пределах герметизированного ограждения, которое обладает свойством удержания пены. Это увеличивает уверенность в том, что пена полностью наполняет рабочий промежуток все время и позволяет уменьшить темп введения пены. Также это позволяет поддерживать в рабочей области несколько более высокое давление, чем атмосферное давление. Поднятое давление обладает эффектом уменьшения размера пузырей и в пене, и на поверхности обрабатываемой детали и может производить более гладкие очищенные или покрытые поверхности.

Так как одним важным применением изобретения является его использование в непрерывных процессах, где обрабатываемая деталь непрерывно перемещается через зону обработки, ограждение должно позволять обрабатываемой детали передвигаться при поддержании разумной герметичности. Это может быть достигнуто путем использования гибкого резинового уплотнения вокруг движущейся обрабатываемой детали.

Считается, что очищающее действие, достигаемое процессом настоящего изобретения, в основном (но не исключительно) происходит через микрозональное таяние поверхности обрабатываемой детали. Маленькие пузыри водорода и пара формируются на катоде и претерпевают электрическое разрушение благодаря высокому градиенту потенциала, развившемуся поперек них. В то время как каждый пузырь претерпевает разрушение, быстро формируется микродуга, поднимая температуру поверхности в пределах микрообласти (области, измеряемой в микронах) и вызывая локализованное таяние поверхности. То есть микрозональное таяние поверхности происходит через выход микроэлектрической плазмы позитивными ионами в пене, которые сконцентрированы ближе к поверхности обрабатываемой детали. После того как микровыход произошел, поверхность быстро затвердевает опять.

Процесс настоящего изобретения может быть использован различными путями для очистки и покрытия одной стороны или обеих сторон изделия одновременно путем применения множественных анодов, расположенных соответствующим образом по отношению к обрабатываемой детали. Любой вид или форма обрабатываемой детали, такая как лист, пластина, провод, стержень, труба или комплексная форма, может быть обработана с применением при необходимости формированной поверхности анода для обеспечения разумно однородного рабочего расстояния. И статичные, и движущиеся обрабатываемые детали могут быть обработаны в соответствии с настоящим изобретением.

Краткое описание чертежей

Настоящее изобретение в дальнейшем будет описываться с использованием ссылок к фиг. 1-4, изображающим:

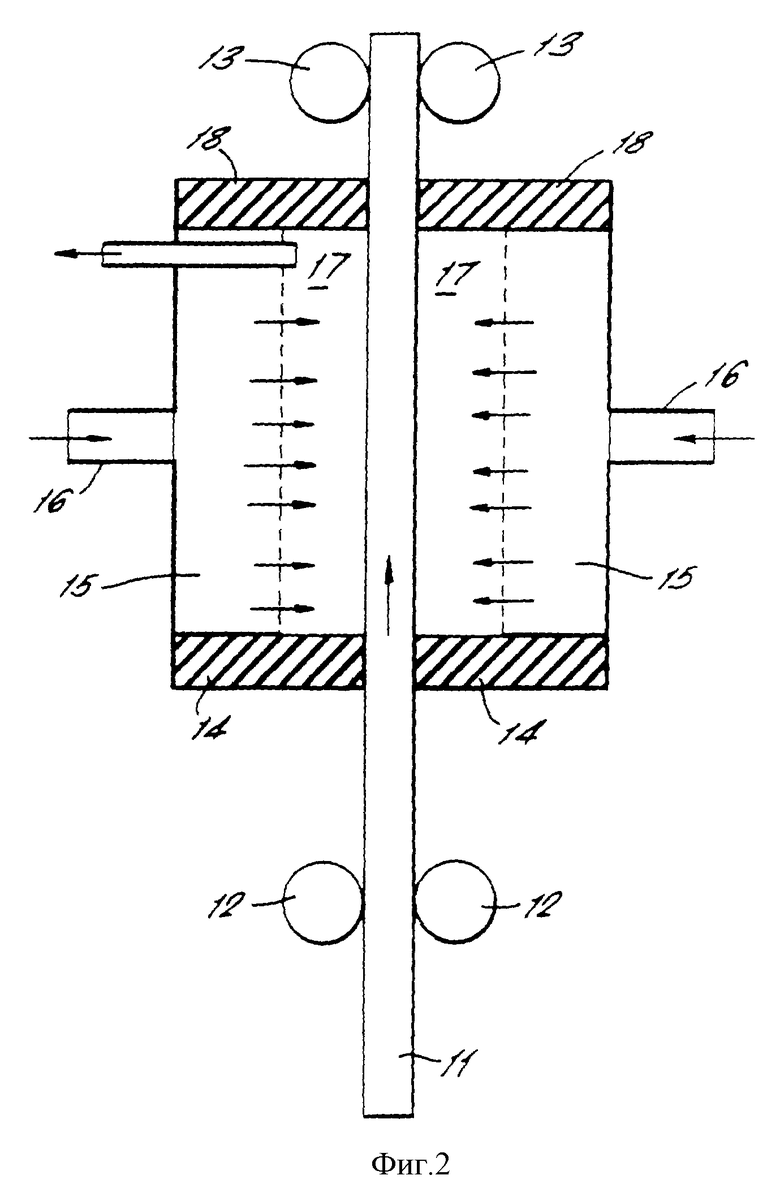

на фиг.1 схематично проиллюстрировано устройство анода для генерации пены;

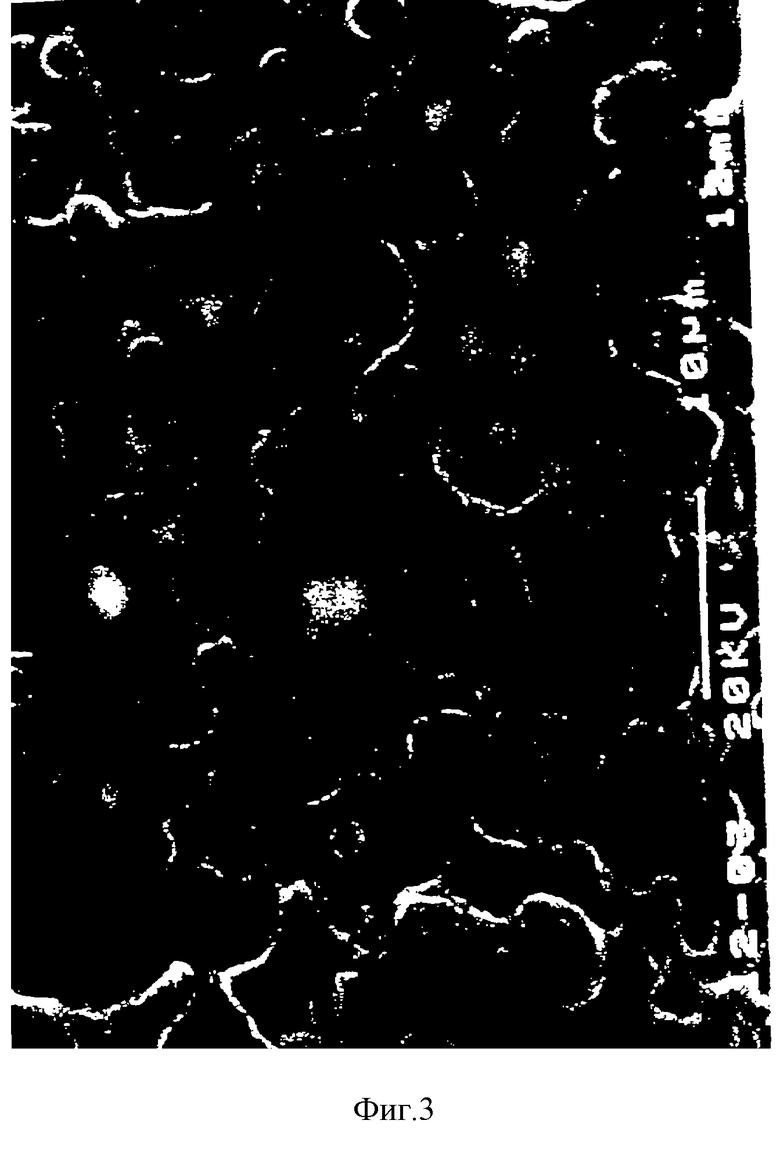

на фиг.2 проиллюстрировано непрерывное действие изобретенного процесса;

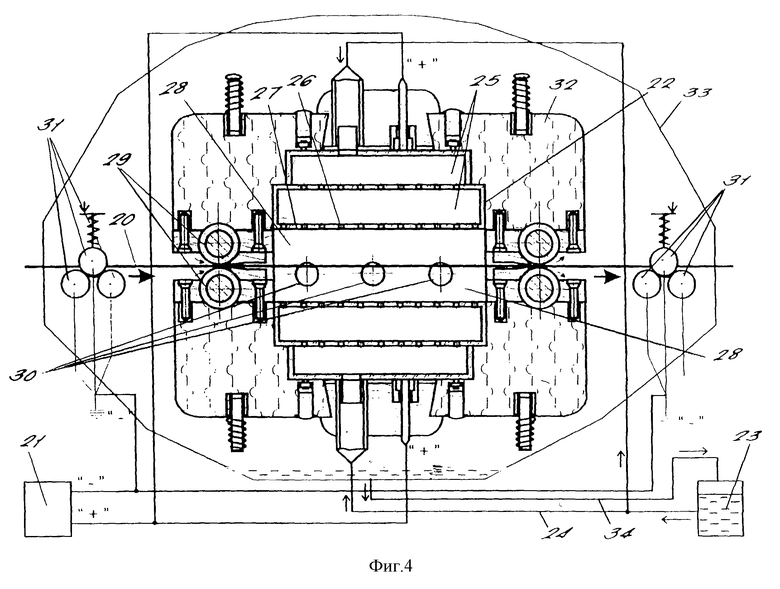

на фиг. 3 проиллюстрирована поверхность обрабатываемой детали, обрабатываемая в соответствии с изобретенным процессом;

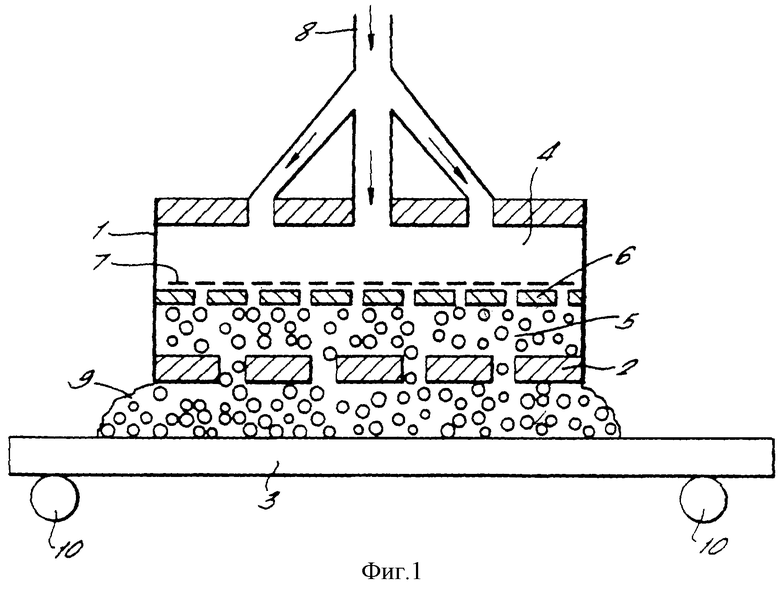

на фиг. 4 проиллюстрирован дальнейший вариант конструкции непрерывного действия процесса изобретения.

Лучший вариант осуществления процесса

На фиг.1 изображено устройство анода 1, которое включает в себя перфорированную анодную пластину 2, которая стоит перед одной поверхностью обрабатываемой детали 3, действующей в качестве катода. Устройство 1 имеет одну камеру 4, содержащую жидкий электролит, эта камера отделена от второй камеры 5, содержащей пену, посредством перфорированного разделителя камер 6 и нагреваемый кран с регулятором температуры 7. Жидкий электролит подается через всасывающий трубопровод 8 в первую камеру 4. Жидкий электролит нагревается посредством нагреваемого экрана 7, закипает и пенится. Пена, которая собирается во второй камере 5, проходит через отверстия в перфорированной анодной пластине 2, чтобы заполнить пространство 9 между анодной пластиной 2 и обрабатываемой деталью 3. Обрабатываемая деталь 3 располагается на вращающихся цилиндрах 10 так, что она может быть передвинута из-под анодной пластины 2 после обработки. Вращающиеся цилиндры 10 также применяются для заземления системы.

На фиг.2 показана система для непрерывной обработки обеих сторон движущейся обрабатываемой детали. Система действует в вертикальном направлении. Обрабатываемая деталь 11, действующая в качестве катода, проводится в вертикальном направлении двумя комплектами вращающихся цилиндров 12 и 13, которые не только перемещают обрабатываемую деталь, но также применяются для заземления системы. Обрабатываемая деталь 11 перемещается вращающимися цилиндрами 12 через гибкие резиновые уплотнения 14 в зону обработки, которая снабжена анодными устройствами 15 со всех сторон обрабатываемой детали. Анодные устройства 15 по существу сконструированы в соответствии с устройством, показанным на фиг.1, за исключением того, что они расположены вертикально. Электролит проводится через выходы 16 в анодные устройства 15 и там вспениваются. Пена выводится из устройства 15 в показанном направлении в рабочие промежутки 17 на любую сторону обрабатываемой детали. Обрабатываемая деталь перемещается в ходе обработки (путем перематывания или другими подходящими способами) над проводящими вращающимися цилиндрами 13 через резиновые уплотнения 18, которые содержат пену в зоне обработки, в то время как обрабатываемая деталь 11 передвигается.

Фиг. 3 иллюстрирует характерную изъеденную поверхность детали, обрабатываемую в соответствии с изобретением. Деталь обладает характерной изъеденной поверхностью, состоящей из маленьких кратеров, соответствующих размеру микрозон, которые растапливаются в течение очищающего процесса.

На фиг.4 изображен аппарат, включающий в себя обрабатываемую деталь 20, источник электрической энергии 21, реакционную камеру 22, сосуд для электролита 23 и подающий трубопровод 24. Реакционная камера 22 связана с положительным полюсом источника электрической энергии 21 и сконструирована с камерами 25 для приготовления пены. Камеры 25 имеют отверстия 26 в основании 27. Отверстия 26 связаны с отделами обработки 28. Аппарат включает в себя электрически изолированные вращающиеся цилиндры 29, которые закрывает отдел обработки 28, приборы 30 для выпуска давления через обходы, оборудованные клапанами, в сосуд 23, заземленные металлические вращающиеся цилиндры 31, изолирующий кожух 32, защитную камеру 33 и отводной трубопровод 34. Обрабатываемая деталь 20 при обработке связывается с отрицательным полюсом источника электрической энергии 21 и протягивается через зону обработки 28. Электролит поставляется из сосуда 23 по поставляющему трубопроводу 24, оборудованному насосом (не указан), в камеры 25 реакционной камеры 22. Пена приготовляется из электролита, который затем проходит через отверстия 26 в пластине 27 в зону обработки 28, где происходит изменение поверхности обрабатываемой детали посредством переплавки поверхностного слоя благодаря применению возникновения микроэлектроплазмы между ионами, сконцентрированными около поверхности обрабатываемой детали 20. Пена сохраняется в пределах обработки зоны 28 благодаря замкнутому пространству, сформированному электрически изолированными вращающимися цилиндрами 29. Избыточная пена сливается, и давление выпускается через отверстия 30 через каналы, оборудованные клапанами, в сосуд с электролитом 23. Чтобы связать отрицательный полюс источника энергии 21 с обрабатываемой деталью 20, применяются заземленные металлические вращающиеся цилиндры 31. Для достижения электрической изоляции реакционной камеры 22 она помещается в изолированный кожух 32. Реакционная камера 22 с кожухом 32 помещается в защитную камеру 33 для защиты от утечки электролита и пены и для содействия в улучшении рециркуляции электролита. Электролит, который накапливается в защитной камере 33, сливается в сосуд 23 через отводной трубопровод 24.

Настоящее изобретение будет в дальнейшем описываться со ссылками на следующие примеры.

Пример 1.

Непрерывная лента низкоуглеродистой стали, покрытая с обеих сторон слоем черной прокатной окалины, пропущена вертикально через закрытый аппарат, показанный на фиг.2, при постоянной скорости около 1 см/с. Ширина ленты 10 см, а рабочая область каждого анода составляет 10 см х 10 см = 100 см2.

Электролит состоит из 10% раствора кислого углекислого натрия в воде, был подогрет до 90oС и направлен через отверстия в анодных пластинах, находящихся на каждой стороне ленты, в 10-миллиметровый рабочий промежуток (расстояние анод - обрабатываемая деталь).

Изначально электролит собран в бассейн внизу камеры, будучи частично удержан резиновыми уплотнениями. Постоянное напряжение было подано к аноду (лента-заземление) и автоматически ограничено до 10 В вследствие высокого потока тока выше 40 А.

Рабочий расход электролита постепенно понижался до того, как резистивное нагревание собранного в бассейн жидкого электролита внизу камеры не довело его до кипения и вспенивания, наполняя рабочие промежутки на любой из сторон ленты пеной сверху донизу.

В то же время текущий ток резко уменьшился и (под влиянием саморегулирующегося источника питания) постоянное напряжение автоматически поднялось до установленной ранее максимальной величины - 150 В. Плазма сформировалась на поверхностях стальной ленты, видимость обеспечена боковыми окнами из плексиглаза в камере.

Процесс стабилизировался в данном состоянии, с текущим током - приблизительно 20 А - через каждый анод. Таким образом, потребление энергии составило около 30 Вт/см2 обрабатываемой поверхности. Это в сравнении с потреблением энергии - около 50 Вт/см2 для процесса, выполненного в аппарате, таком, как показан на фиг. 1, но с использованием потоков жидкого электролита без вспенивания.

Поверхность стальной ленты была очищена с обеих сторон, и загрязнение электролитом было смыто чистой горячей водой.

Поверхность состояла из тонкого слоя (толщиной в несколько микронов) альфа-железа, с которого был удален углерод для создания поверхности, сопротивляющейся окислению.

Пример 2.

Непрерывная низкоуглеродистая стальная лента, как в примере 1, была проведена горизонтально через аппарат, показанный на фиг.1, при скорости около 1 см/с.

Поток электролита, как описано в примере 1, был направлен через отверстия в анодных пластинах в рабочий промежуток над лентой, который был установлен в 10 мм. DC напряжение в 200 В было подано на анод. Первоначально электролит состоял из жидких потоков, а устойчивая плазма была установлена на поверхности ленты путем постепенного сокращения расходов электролита.

Внутренний подогреватель в устройстве анода был включен, поднимая температуру электролита и действуя на него таким образом, чтобы он наполнял рабочий промежуток по существу в форме пены. В ходе процесса рабочий промежуток был увеличен до 20 мм без разрушения плазмы или нарушения очищающего процесса.

Без пенящегося электролита (т.е. с использованием только потоков жидкого электролита) такое увеличение рабочего промежутка вызывает охлаждение плазмы. Таким образом, с пенящимся электролитом могут быть использованы большие рабочие расстояния, чем с жидким электролитом.

Поверхность стальной ленты была очищена с одной стороны, прокатная окалина была удалена полностью.

Пример 3.

Стационарный медный лист был очищен от оксида в аппарате, как показано на фиг.2. По существу процесс был таков, как описано в примере 1, за исключением того, что электролит состоял из насыщенного раствора хлористого натрия, подогретого до 90oС. В этом случае, однако, труба выхода электролита была ограничена зажимом для генерирования слегка поднятого давления в огороженной рабочей камере величиной 112 кПа.

Медный лист был очищен, и поверхность в результате была боле гладкой, чем после использования жидкого электролита при атмосферном давлении и без вспенивания, в аппарате, таком как показано на фиг.1.

Пример 4.

Высокоуглеродистый стальной провод диаметром 3 мм с "патентировочной" окалиной был очищен в аппарате, таком же, как изображен на фиг.2, но с расположением горизонтально, с обрабатываемой деталью (проводом), также расположенным горизонтально.

Для создания "патентировочной" окалины натянутый провод был нагрет до 900oС, а затем охлажден в расплавленном свинце при 510oС. В результате патентировочного процесса была получена тонкая, прочно прилипшая окалина, большей частью - Fе3О4, нерастворимая в серной кислоте. Данная обработка, следовательно, производит гораздо более вязкую окалину, чем обычно, и представляет собой определенный вызов любому процессу, разработанному для его удаления.

Провод был очищен от окалины статично при следующих условиях.

Температура электролита: 90oС (температура жидкости до вспенивания).

Состав электролита: 10% водный NaHCO3 (pH 7,64).

Расход электролита: 0,25 г/мин.

Давление рабочей камеры: от 17,2 до 62,0 кПа (от 2,5 psi до 9,0 psi).

Два анода были сделаны из нержавеющей стали. Анодная пластина была размером 53 мм х 228 мм, представляя область рабочей поверхности размером около 12000 мм2. Расстояние от каждой лицевой стороны анода до провода - 22 мм.

Электролит попал в рабочую камеру через 6,0 мм-отверстие в центре рабочей камеры. Одиночный 6,0 мм-выход обеспечен в верхней левой части рабочего пространства. Данный выход имел манометр и контрольный клапан.

Внизу рабочей камеры были расположены два керамических нагревателя по 500 Вт, которые были использованы для кипячения (изначально) жидкого электролита, так чтобы наполнить рабочую камеру пеной. Обзорное стекло было использовано для того, чтобы убедиться, что уровень жидкости находится выше нагревателей, но ниже провода. Плазма была пущена в ход при постоянном напряжении 140 В путем регулирования расхода электролита. Началось вспенивание. Рабочее напряжение затем постепенно сокращалось по 10 В до того, как напряжение достигло 80 В, когда плазма истощилась. Амплитуда тока составила от 6 А при 140 V до 8 А при 8 V. Процесс работал одинаково хорошо и при поднятом напряжении и при пониженном. При поднятом напряжении давление в рабочей камере было больше, чем при пониженном.

Провод первоначально был покрыт гладкой черной окалиной. После погружения в плазму на приблизительно одну секунду провод проявил чистую матово-белую поверхность, а вся окалина была удалена.

Пример 5.

Низкоуглеродистая стальная лента, как в примере 1, была покрыта с обеих сторон цинком в аппарате, показанном на фиг.2. Лента держалась стационарно и обрабатывалась в течение 10 с. Электролит представлял собой 80% насыщенный раствор сернокислого цинка в воде, рабочие условия были по существу такими же, как описано в примере 1. Получившийся покрытый образец был подвергнут исследованиям с использованием электронного сканирующего микроскопа для осмотра поперечного разреза и электронного микроскопа (EDAX) для покрытой поверхности.

Цинковое покрытие было твердым, его толщина варьировалась в пределах от 4 до 7 мкм. Покрытая поверхность дала четкую дифракционную модель с содержанием только максимум альфа-железа и цинка (признаков окиси цинка обнаружено не было). Металлургический состав цинкового покрытия ( в весовом проценте) был установлен: цинк 96%, железо 4,0%.

Использование: изобретение относится к усовершенствованному процессу и аппарату для очистки и/или покрытия металлических поверхностей с использованием технологии электроплазмы. Сущность: способ очистки и/или покрытия поверхности, проводящей электричество, включает создание электролитической ячейки, в которой поверхность обрабатываемой детали является катодом, а анод поддерживают при постоянном напряжении, при этом на поверхности обрабатываемой детали путем регулирования операционных параметров устанавливают электрический дуговой разряд, а рабочий промежуток между анодом и катодом заполняют проводящей электричество средой, включающей пену с газовой/паровой фазой или жидкой фазой, при этом используют анод, содержащий одну или более нагревательных камер, отделенных друг от друга посредством перфорированного разделителя с образованием камеры с жидким электролитом и камеры с пеной, в которых генерируется пена. Изобретение обеспечивает снижение потребления энергии, более однородную обработку поверхности и большую свободу в размере промежутка между анодом и катодом. 4 с. и 12 з.п. ф-лы, 4 ил.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077611C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2099440C1 |

| Ротор высокоскоростной электрической машины | 1980 |

|

SU955393A1 |

| US 4597837, 01.07.1986 | |||

| US 4318786, 09.03.1982. | |||

Авторы

Даты

2003-10-10—Публикация

2000-07-28—Подача